Effect of Window Sidetrack Drilling on Thread Stress and Sealing Performance of Drill Strings

-

摘要:

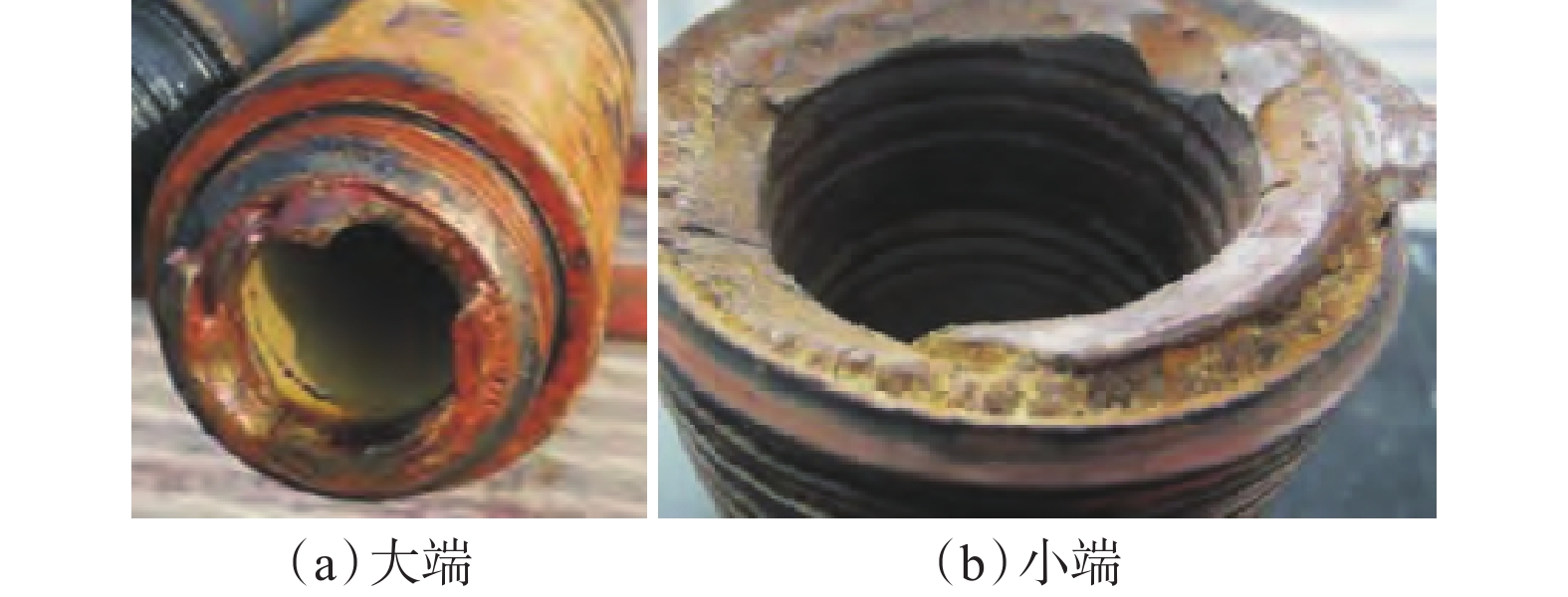

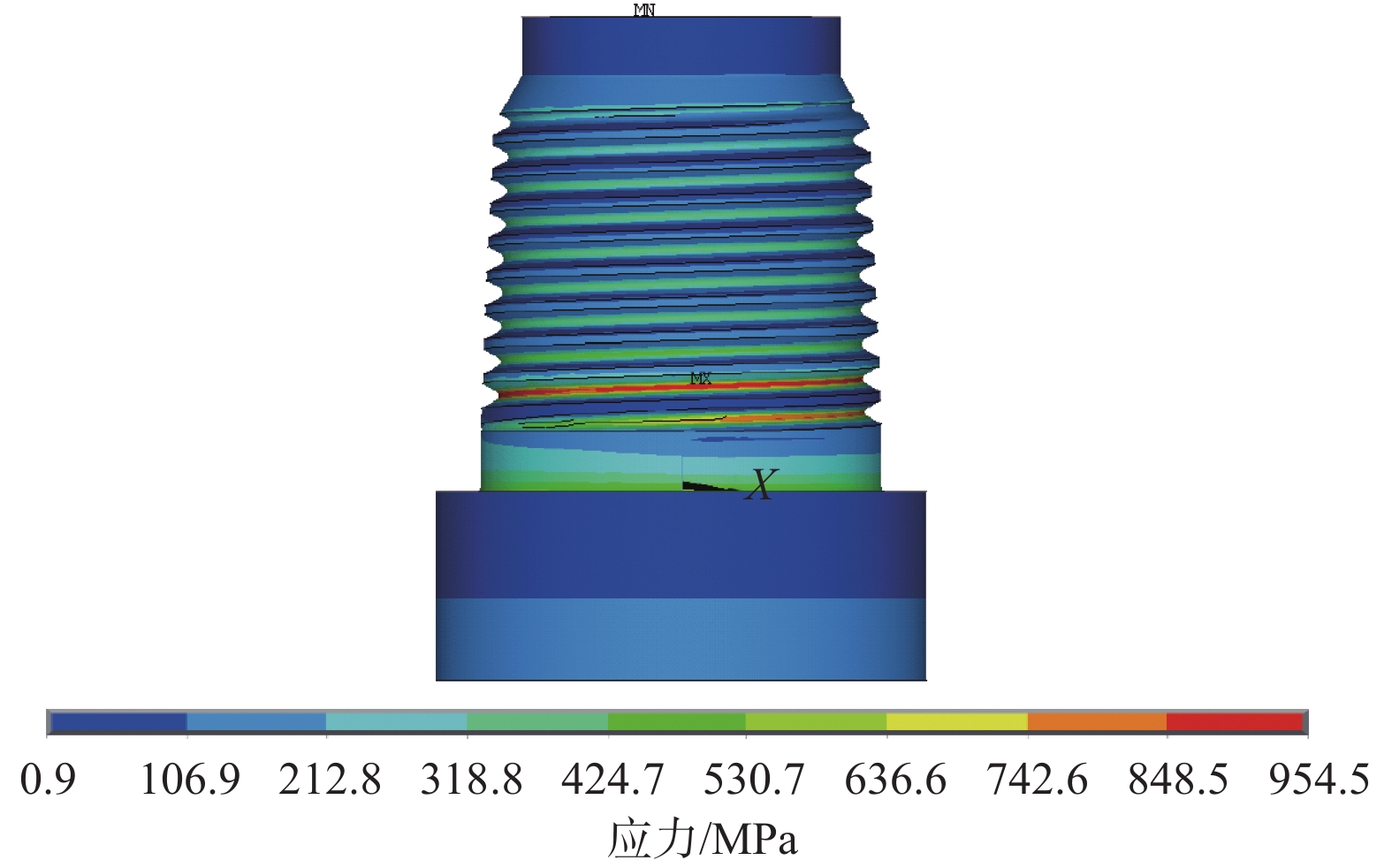

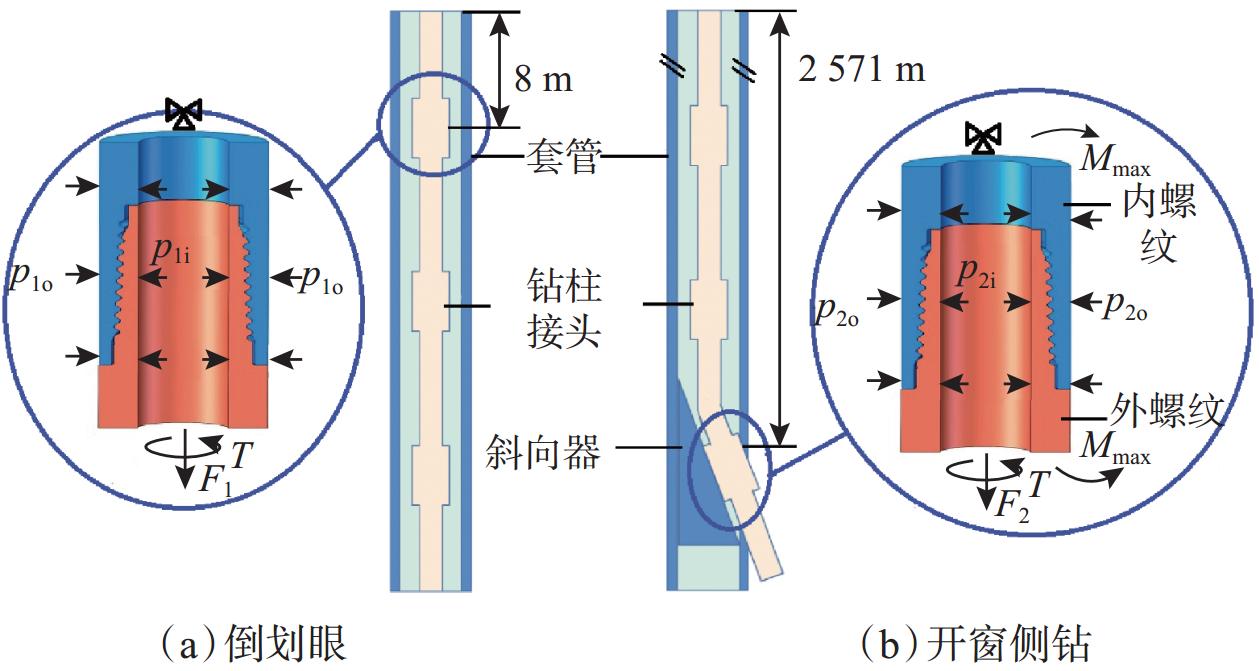

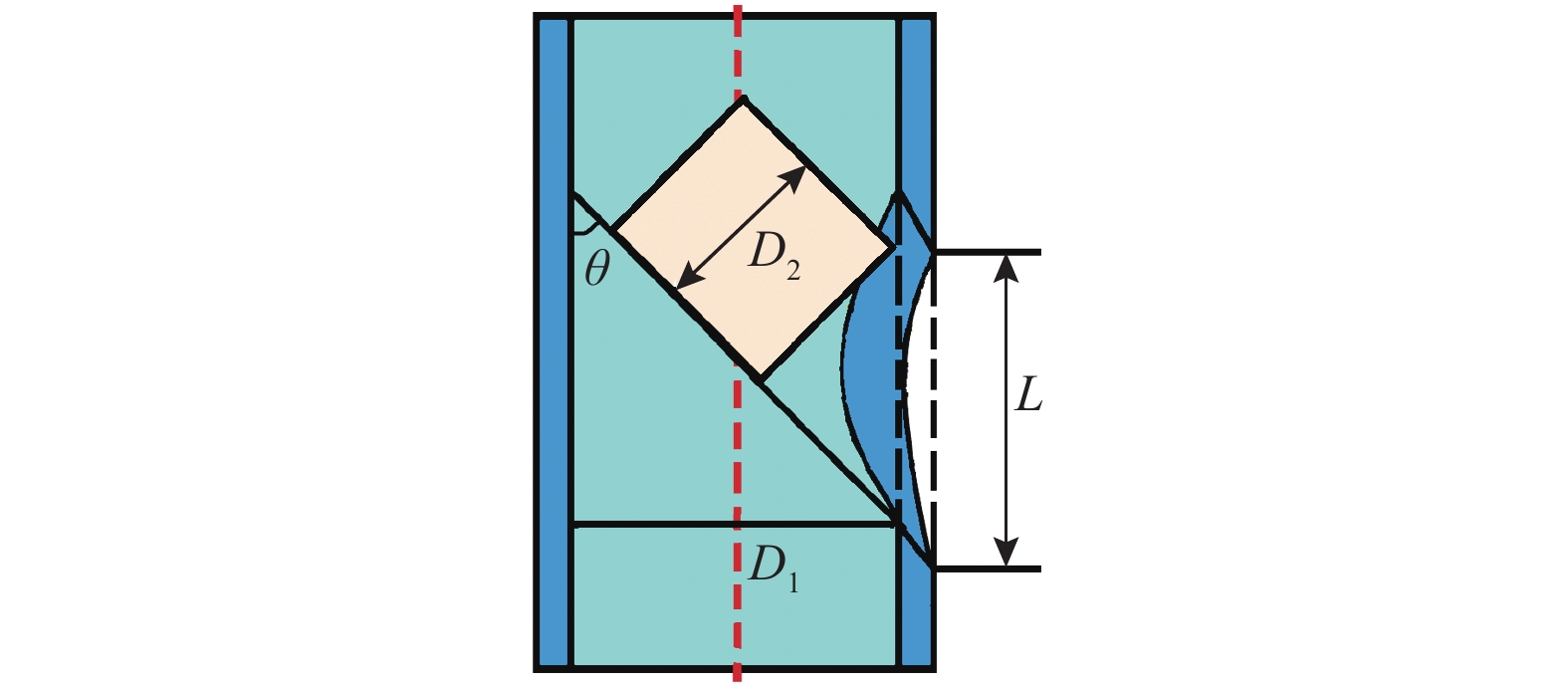

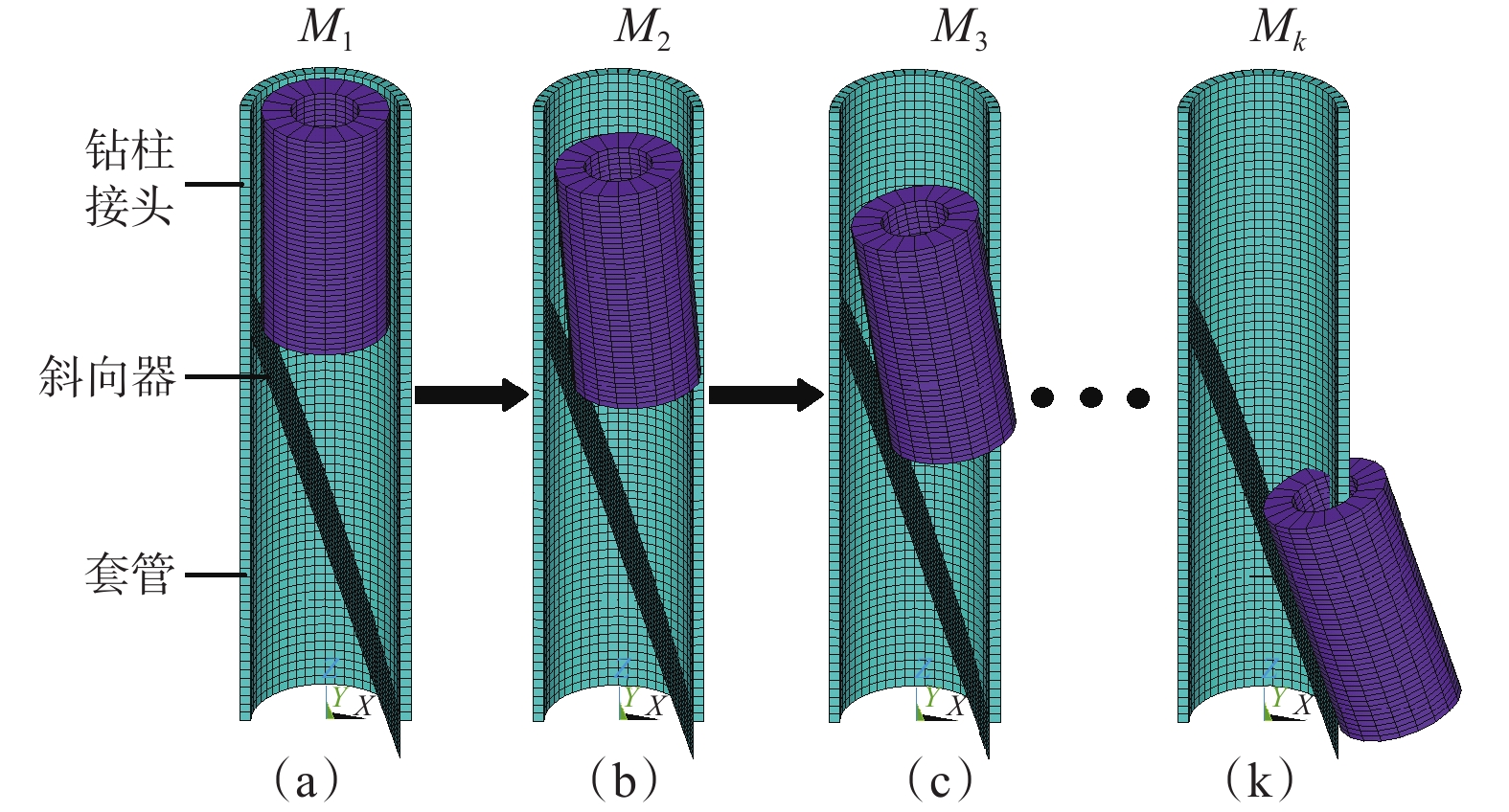

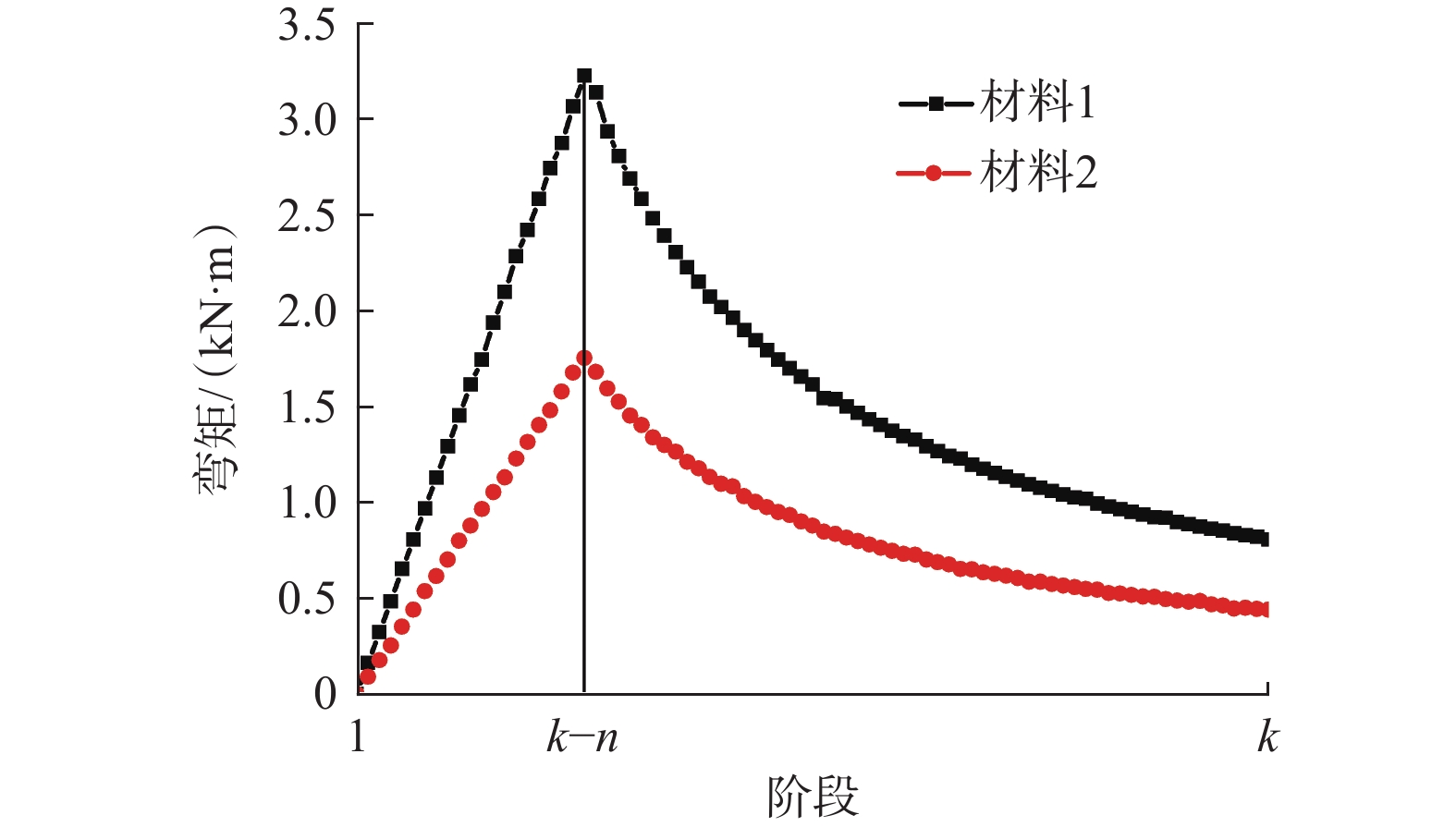

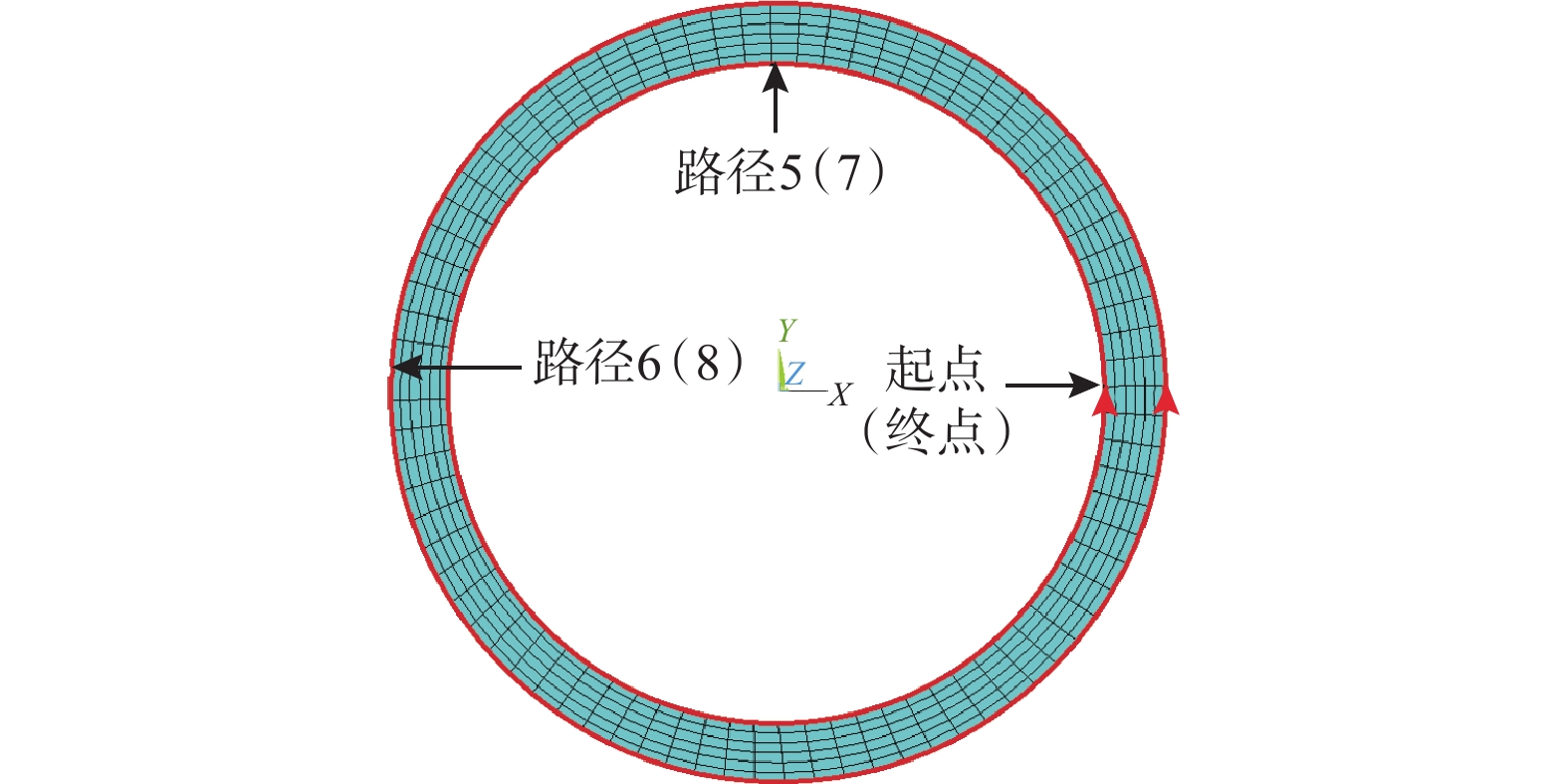

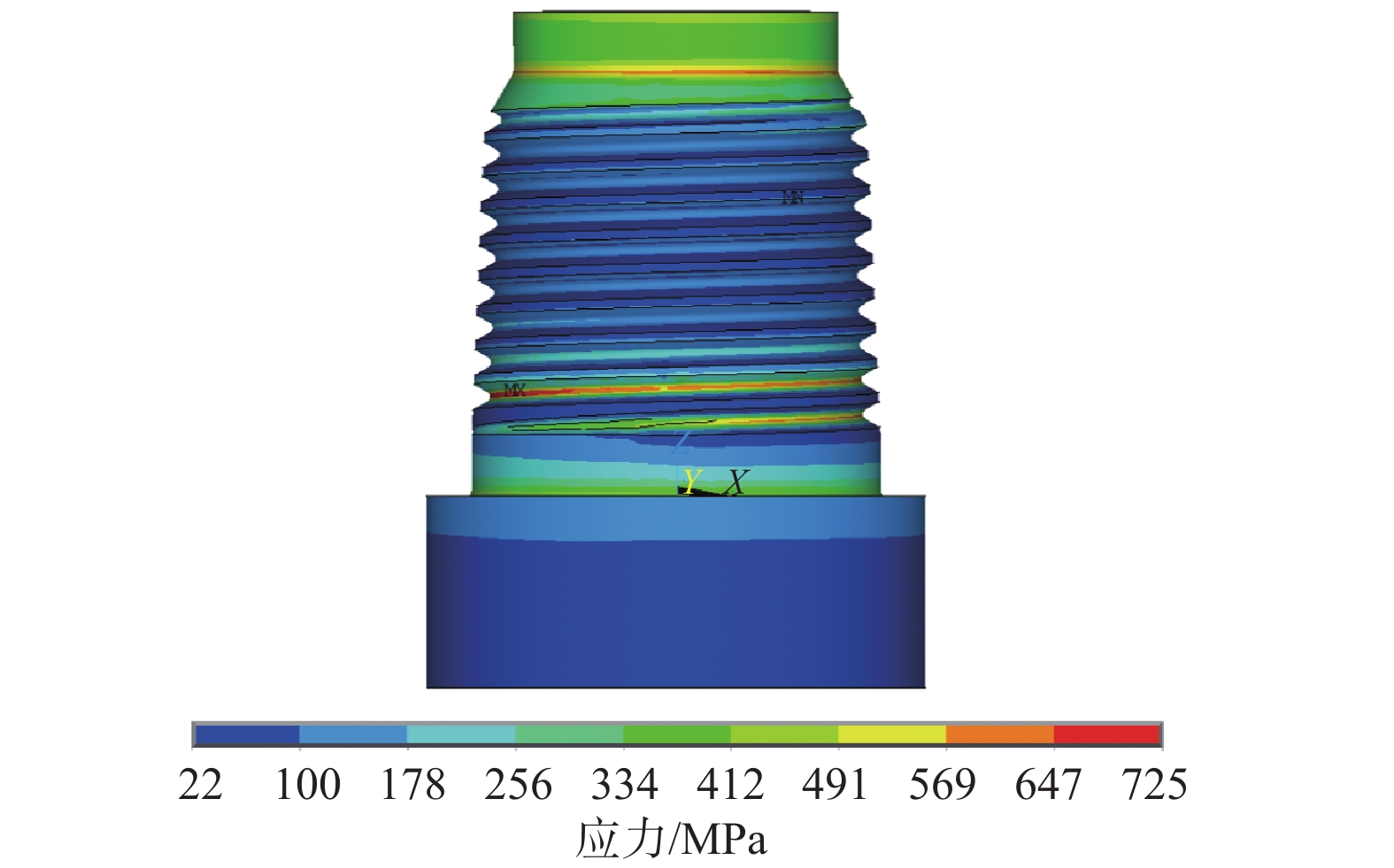

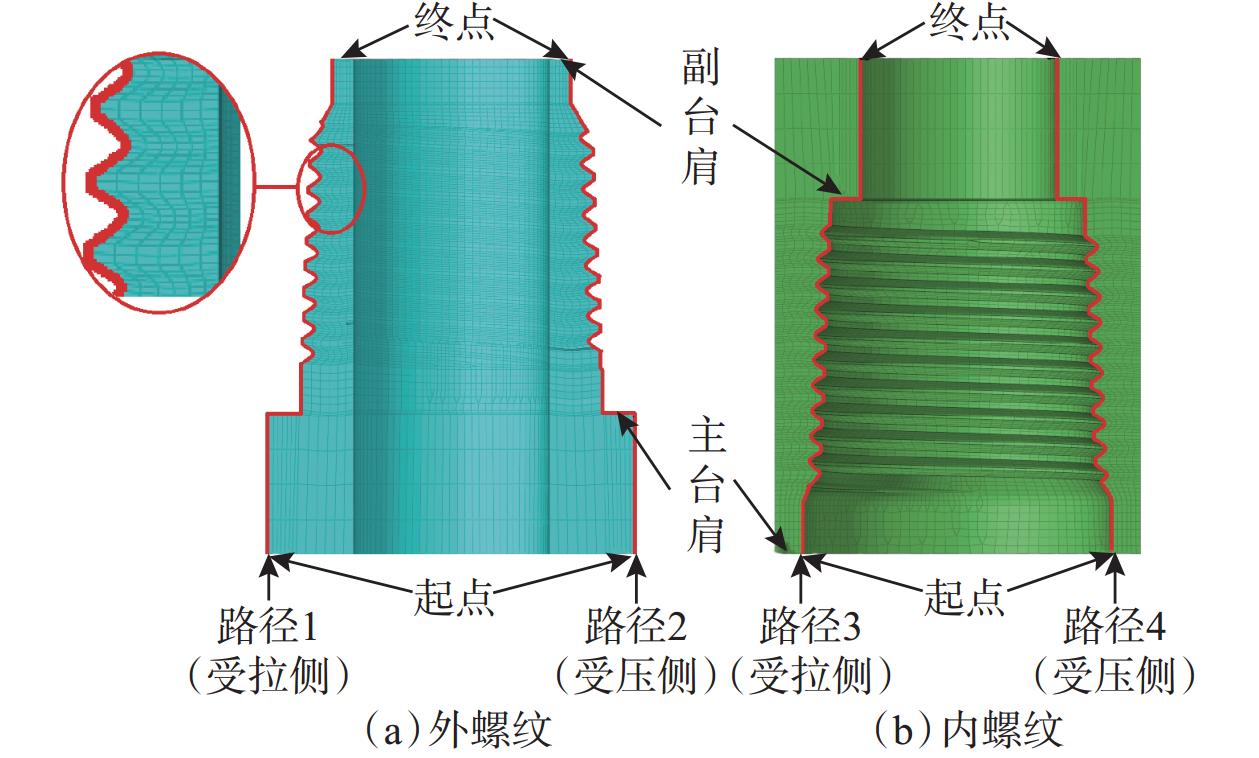

为分析开窗侧钻过程对钻柱螺纹接头强度与密封性能的影响,考虑螺纹在倒划眼和开窗侧钻时的工作状态,建立了钻柱螺纹接头三维有限元模型,分析了复杂载荷下螺纹接头应力和接触压力的分布规律,研究了不同材料和不同公差配合下螺纹接头的应力和密封性能,并与文献计算结果进行对比,验证了模型的准确性。研究表明:开窗侧钻时,螺纹接头受到的弯矩最大,主副台肩拉伸侧密封性能只有压缩侧的52.0%;倒划眼作业时,井口处钻柱受到的轴向载荷最大,外螺纹前两圈齿根应力超过屈服强度,存在断裂风险,主台肩面脱离、螺纹接头密封失效;随着材料弹性模量降低,螺纹接头在开窗侧钻时承受的弯矩减小,当材料弹性模量降至50.0%时,螺纹最大应力减小了17.0%,最小接触压力减小了19.6%;在极限公差下,螺纹接头主要由副台肩承受接触压力转变为主要由主台肩承受接触压力,副台肩应力得到改善,但密封性能完全失效。根据开窗侧钻过程中螺纹结构应力状态的研究结果,可通过改变螺纹材料和公差配合提高钻柱接头的安全性与密封性。

Abstract:In order to analyze the influence of the window sidetrack drilling process on the strength and sealing performance of the threaded joints of the drill strings, a three-dimensional finite element model of the threaded joints of the drill strings was established by considering the working state of the threads in the inverted hole redressing and the window sidetrack drilling. The distribution laws for the stresses and contact pressures of the threaded joints under the complex loads were analyzed, and the stress and sealing performance of the threaded joints with different materials and under different tolerance fits were discussed. The accuracy of the model was verified by comparison with the calculation results in a literature. The study shows that during window sidetrack drilling, the threaded joint is subjected to the maximum bending moment, and the sealing performance of the tension side of the main and auxiliary shoulders is only 52% of that of the compression side. The drill string is subjected to the maximum axial load at the wellhead during inverted hole redressing, and the stresses of the root of the teeth of the first two turns of the external threads exceed the yield strength, so there is a risk of fracture. The main shoulder surface is detached, and the sealing of the threaded joint is not effective. As the elasticity modulus of the material decreases, the bending moment of the threaded joint during window sidetrack drilling is smaller. When the elasticity modulus of the material decreases to 50%, the maximum stress of the thread is reduced by 17%, and the minimum contact pressure is reduced by 19.6%. In the limiting tolerance, the threaded joint is changed from the auxiliary shoulder bearing the main contact pressure to the main shoulder bearing the main contact pressure, and the stress on the auxiliary shoulder is improved, but the sealing performance is completely invalidated. According to the study on the stress state of thread structure during window sidetrack drilling in this paper, the safety and sealing performance of the drill string joint can be improved by changing the thread material and tolerance fit.

-

-

表 1 螺纹外径最大变化量的对比

Table 1 Comparison of maximum variations of outer diameter of thread

计算工况 承受的扭矩/(kN·m) 外径最大变化量/mm 相对差值,% 文献[22] 本文 60%屈服扭矩 11.60 0.143 0.150 4.9 断裂70%屈服扭矩 13.43 0.236 0.247 4.7 在事故断裂位置所能承受的最大扭矩 17.00 0.378 0.397 5.0 896.35 MPa屈服强度的屈服扭矩 19.40 0.610 0.641 5.1 1.06×896.35 MPa屈服强度的屈服扭矩 20.60 1.088 1.145 5.2 表 2 螺纹材料的力学参数

Table 2 Mechanical parameters of thread material

螺纹材料 弹性模量/MPa 泊松比 屈服强度/MPa 材料1 206 000 0.29 897 材料2 110 000 0.34 827 N80钢 210 000 0.30 552 表 3 外螺纹最大等效应力评定结果

Table 3 Evaluation results of maximum equivalent stress of external thread

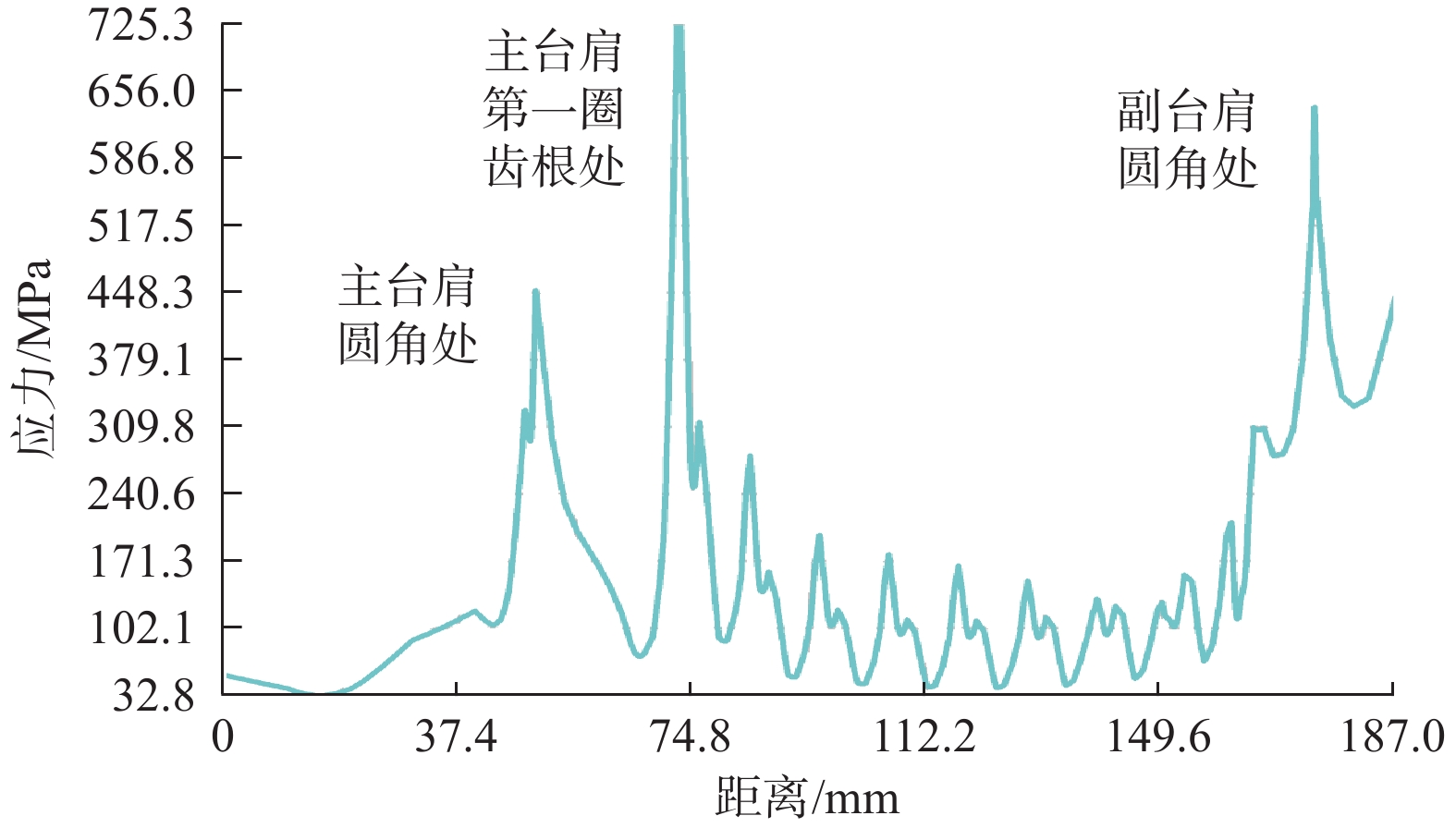

外螺纹 最大等效应力出现位置 应力/

MPa屈服强度/

MPa强度

评定整体 主台肩第一圈齿根处 725 897 未屈服 路径1 主台肩第一圈齿根处 725 897 未屈服 路径2 主台肩第一圈齿根处 684 897 未屈服 表 4 内螺纹最大等效应力评定结果

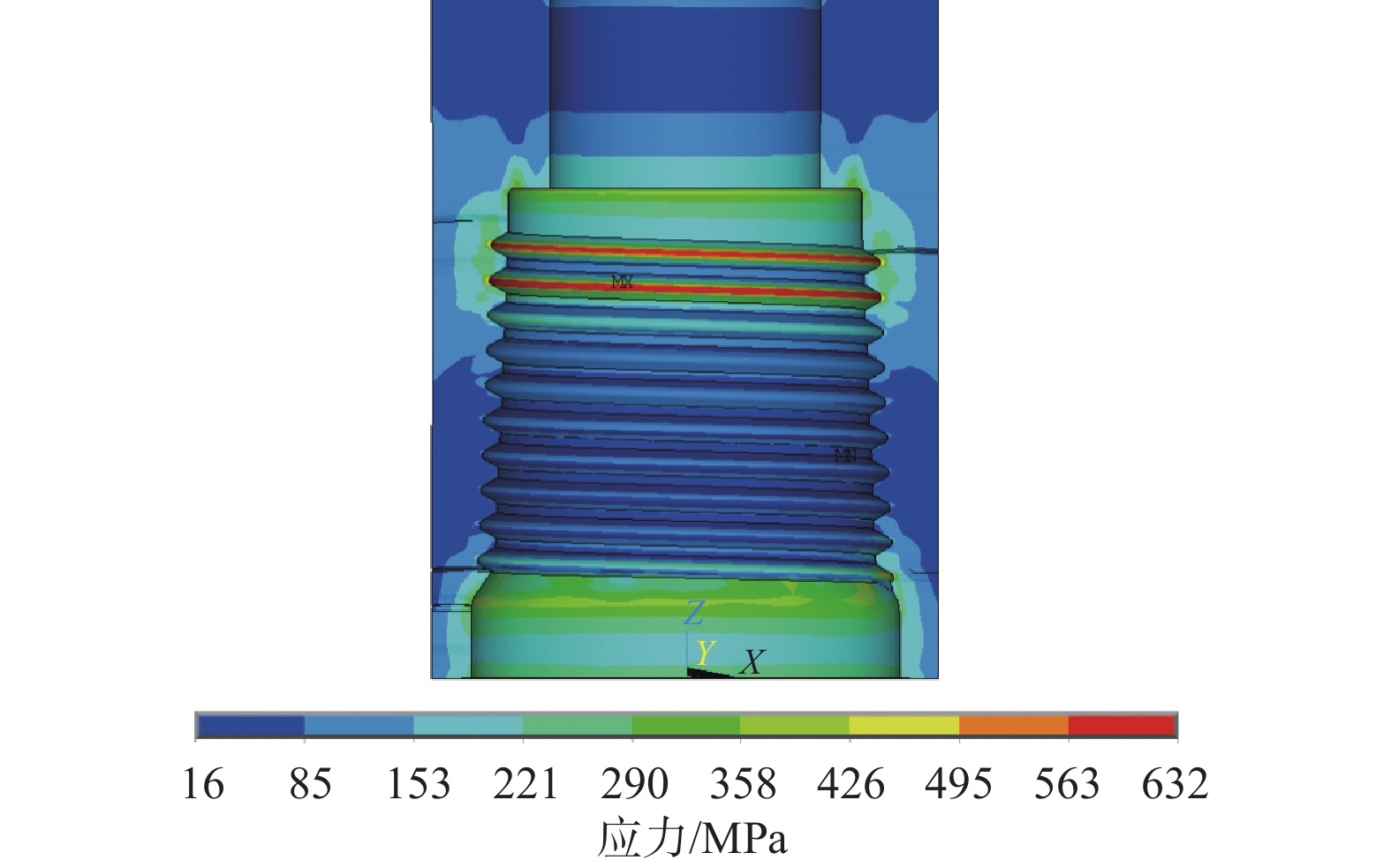

Table 4 Evaluation results of maximum equivalent stress of internal thread

内螺纹 最大等效应力出现位置 应力/

MPa屈服强度/

MPa强度

评定整体 副台肩第二圈齿根处 632 897 未屈服 路径3 副台肩第二圈齿根处 632 897 未屈服 路径4 副台肩第二圈齿根处 629 897 未屈服 表 5 最小接触压力评定结果

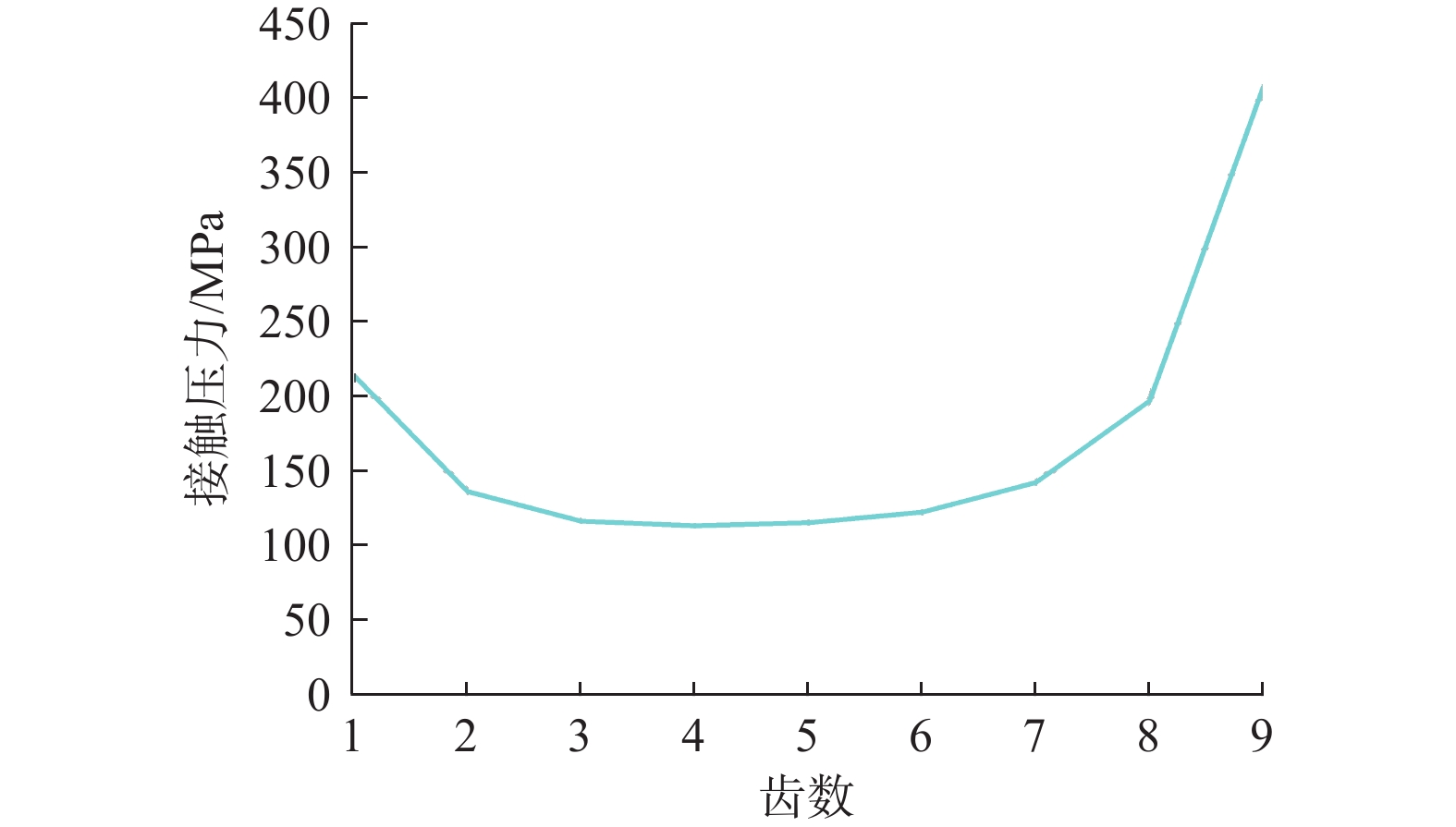

Table 5 Evaluation results of minimum contact pressure

接触位置 最小接触压力

出现位置接触

压力/MPa临界泄露

压力/MPa密封性能评定 主台肩 路径6的90° 159 35.7 满足要求 路径5 90° 305 35.7 满足要求 路径6 90° 159 35.7 满足要求 副台肩 路径7的90° 264 35.7 满足要求 路径7 90° 264 35.7 满足要求 路径8 90° 504 35.7 满足要求 螺纹齿面 第四圈180° 97 35.7 满足要求 表 6 螺纹最大等效应力评定结果(倒划眼)

Table 6 Evaluation results of maximum equivalent stress of thread (inverted hole redressing)

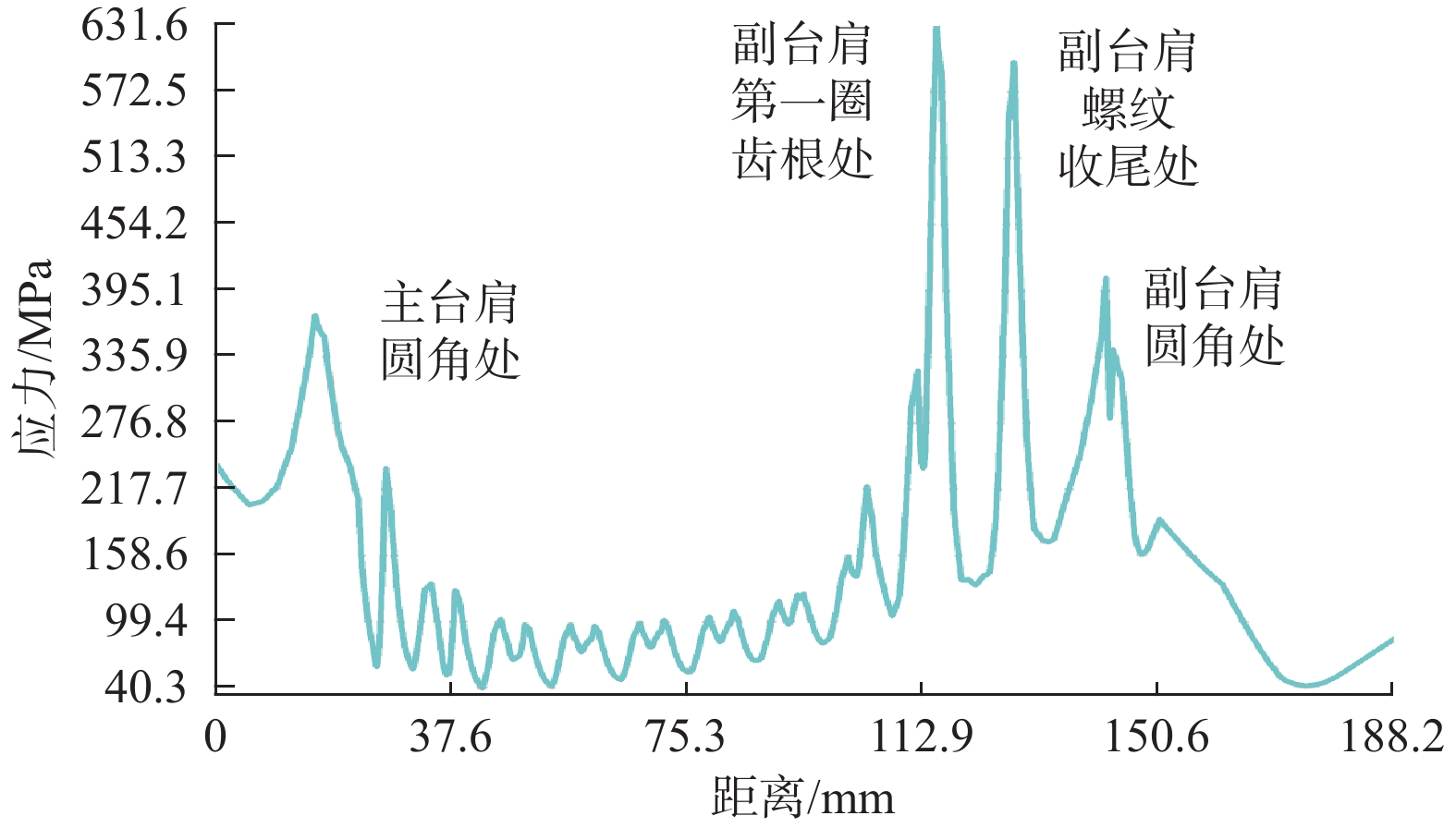

螺纹部位 最大等效应力出现位置 应力/

MPa屈服强度/

MPa强度

评定外螺纹 主台肩第一圈齿根处 946 897 屈服 路径1 主台肩第一圈齿根处 946 897 屈服 路径2 主台肩第二圈齿根处 918 897 屈服 内螺纹 副台肩第二圈齿根处 860 897 未屈服 路径3 副台肩第一圈齿根处 831 897 未屈服 路径4 副台肩第二圈齿根处 860 897 未屈服 表 7 最小接触压力评定结果(倒划眼)

Table 7 Evaluation results of minimum contact pressure (inverted hole redressing)

接触位置 最小接触压力

出现位置接触

压力/MPa临界泄露

压力/MPa密封性能评定 主台肩 0 10.08 不满足要求 路径5 0 10.08 不满足要求 路径6 0 10.08 不满足要求 副台肩 路径8的184.5° 118 10.08 满足要求 路径7 166.5° 134 10.08 满足要求 路径8 184.5° 118 10.08 满足要求 螺纹齿面 第五圈193.5° 90 10.08 满足要求 表 8 不同材料螺纹最大等效应力评定结果

Table 8 Evaluation results of maximum equivalent stress of thread with different materials

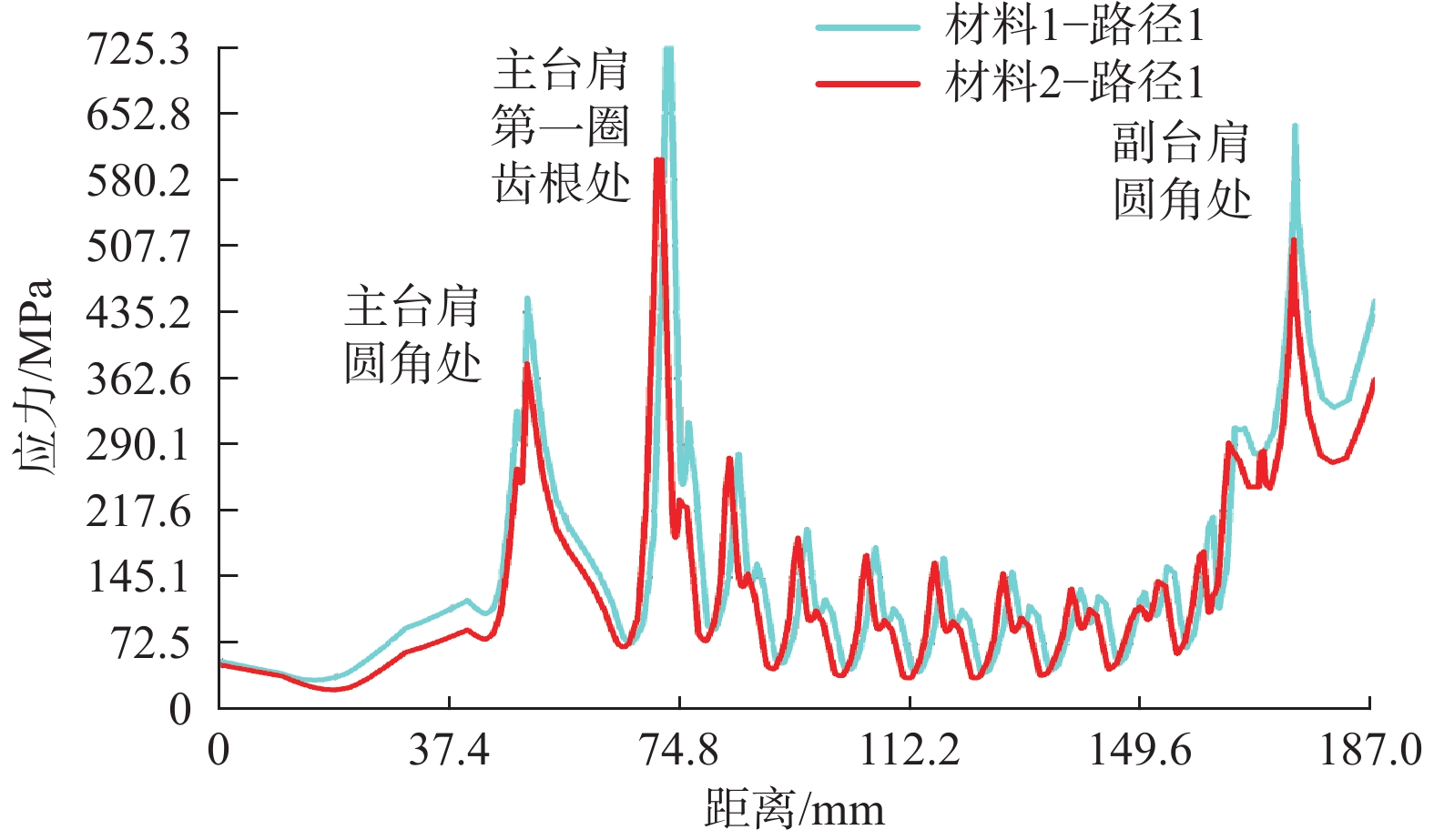

螺纹部位 材料 最大等效应力出现位置 应力/MPa 相对差值,% 屈服强度/MPa 强度评定 外螺纹 1 主台肩第一圈齿根处 725 −17.0 897 未屈服 2 602 827 未屈服 路径1 1 主台肩第一圈齿根处 725 −17.0 897 未屈服 2 602 827 未屈服 路径2 1 主台肩第一圈齿根处 684 −14.0 897 未屈服 2 588 827 未屈服 内螺纹 1 副台肩第一圈齿根处 632 −11.9 897 未屈服 2 557 827 未屈服 路径3 1 副台肩第一圈齿根处 632 −11.9 897 未屈服 2 557 827 未屈服 路径4 1 副台肩第一圈齿根处 629 −15.4 897 未屈服 2 532 827 未屈服 表 9 不同材料螺纹最小接触压力评定结果

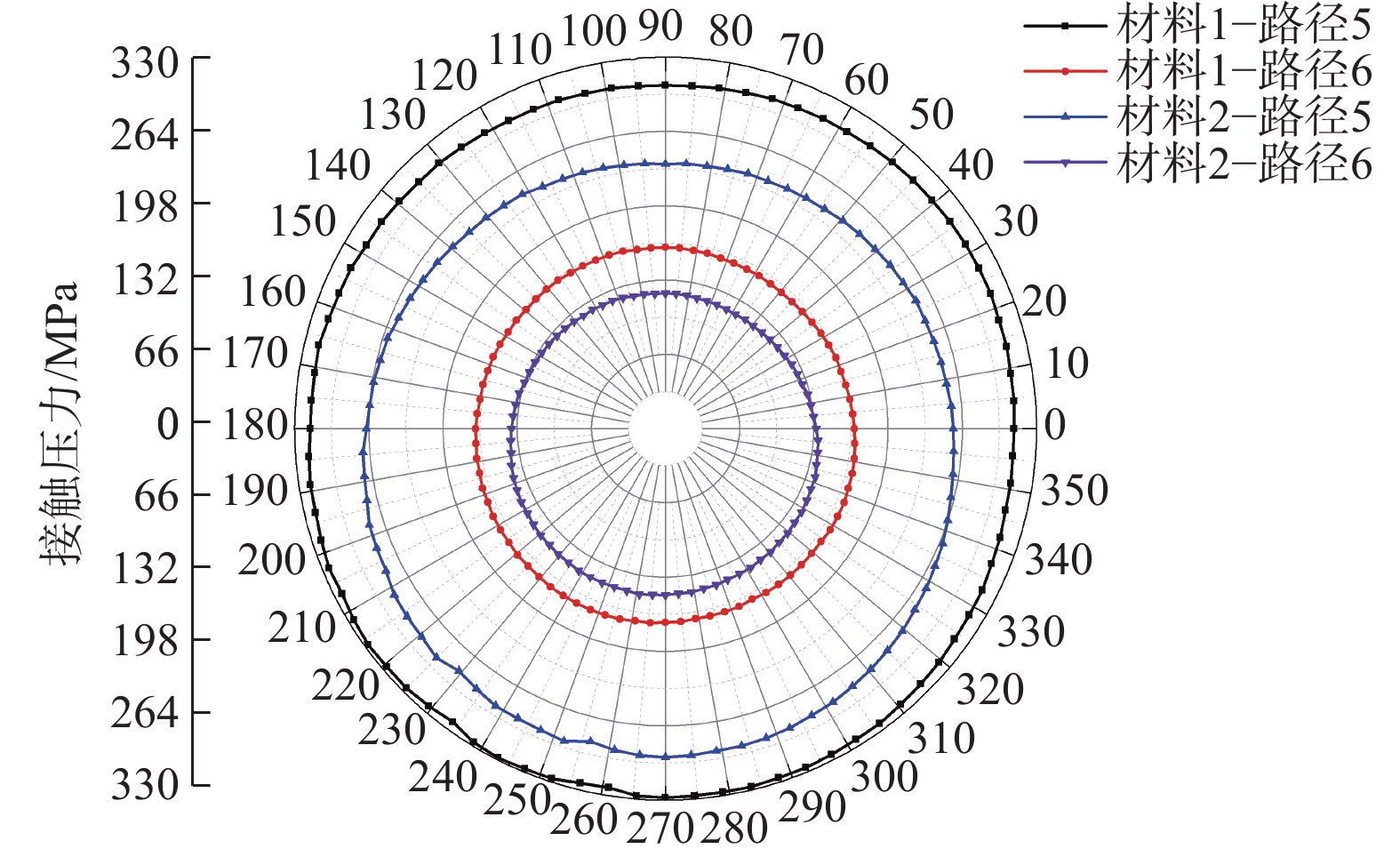

Table 9 Evaluation results of minimum contact pressure of threads of different materials

接触位置 材料 最小接触压力出现位置 接触压力/MPa 相对差值,% 临界泄露压力/MPa 密封性能评定 主台肩 1 路径6的90° 159 −25.2 35.7 满足要求 2 119 35.7 满足要求 路径5 1 90° 305 −23.0 35.7 满足要求 2 235 35.7 满足要求 路径6 1 90° 159 −25.2 35.7 满足要求 2 119 35.7 满足要求 副台肩 1 路径7的90° 264 −14.0 35.7 满足要求 2 227 35.7 满足要求 路径7 1 90° 264 −14.0 35.7 满足要求 2 227 35.7 满足要求 路径8 1 90° 504 −21.4 35.7 满足要求 2 396 35.7 满足要求 螺纹齿面 1 第四圈180° 97 −19.6 35.7 满足要求 2 78 35.7 满足要求 表 10 不同公差下螺纹最大等效应力评定结果

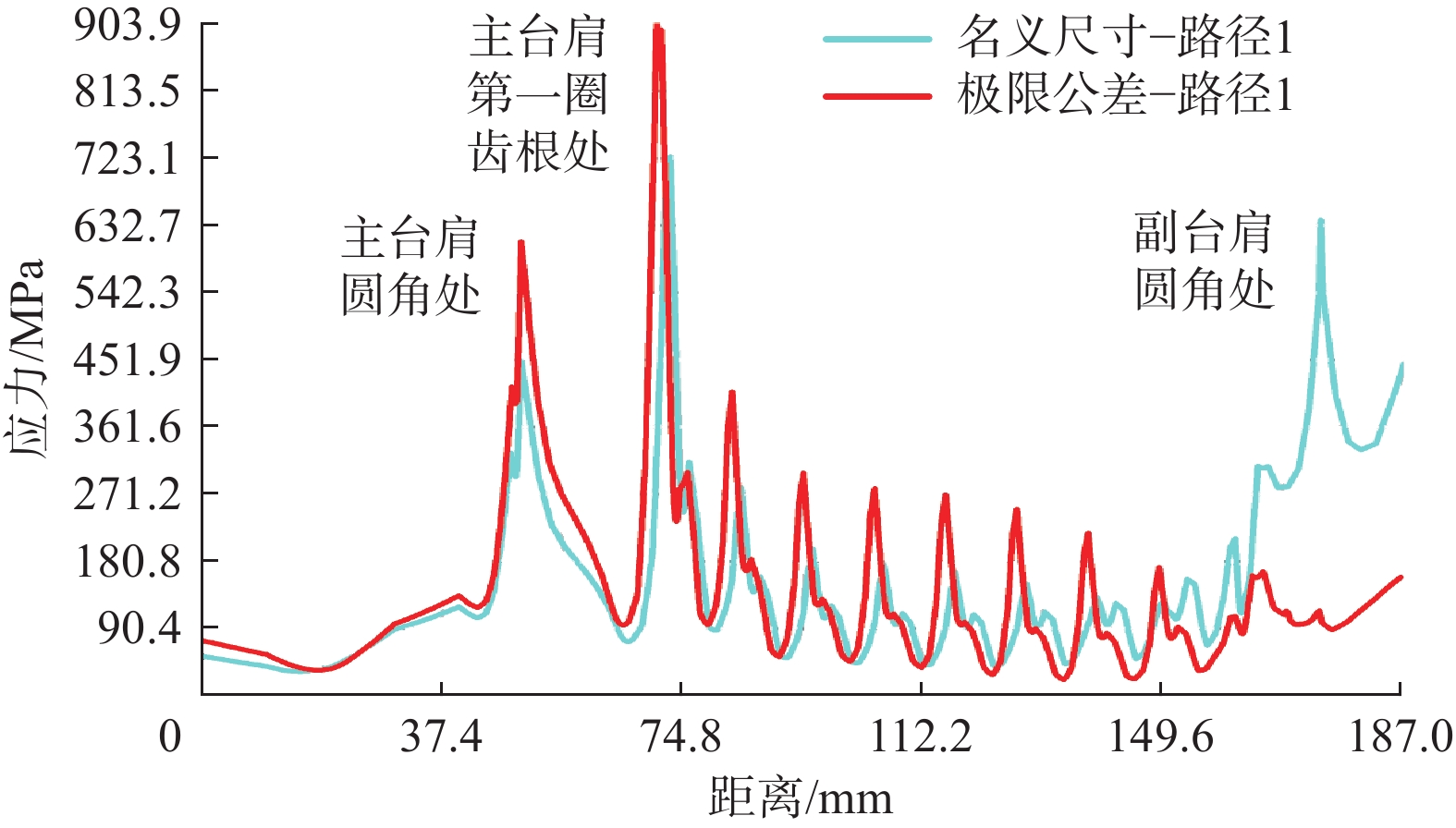

Table 10 Evaluation results of maximum equivalent stress of thread with different tolerances

螺纹部位 尺寸 最大等效应力出现位置 应力/MPa 相对差值,% 屈服强度/MPa 强度评定 外螺纹 名义尺寸 主台肩第一圈齿根处 725 24.7 897 未屈服 极限公差 主台肩第一圈齿根处 904 897 未屈服 路径1 名义尺寸 主台肩第一圈齿根处 725 24.7 897 未屈服 极限公差 904 897 未屈服 路径2 名义尺寸 主台肩第一圈齿根处 684 25.4 897 未屈服 极限公差 主台肩第一圈齿根处 858 897 未屈服 内螺纹 名义尺寸 副台肩第一圈齿根处 632 −1.4 897 未屈服 极限公差 主台肩第一圈齿根处 623 897 未屈服 路径3 名义尺寸 副台肩第一圈齿根处 632 −1.4 897 未屈服 极限公差 主台肩第一圈齿根处 623 897 未屈服 路径4 名义尺寸 副台肩第一圈齿根处 629 0.3 897 未屈服 极限公差 主台肩第一圈齿根处 631 897 未屈服 表 11 不同公差螺纹最小接触压力评定结果

Table 11 Evaluation results of minimum contact pressure of thread with different tolerances

接触位置 尺寸 最小接触压力出现位置 接触压力/MPa 相对差值,% 临界泄露压力/MPa 密封性能评定 主台肩 名义尺寸 路径6的90° 159 3.8 35.7 满足要求 极限公差 路径6的81° 165 35.7 满足要求 路径5 名义尺寸 90° 305 15.4 35.7 满足要求 极限公差 352 35.7 满足要求 路径6 名义尺寸 90° 159 3.8 35.7 满足要求 极限公差 81° 165 35.7 满足要求 副台肩 名义尺寸 路径7的90° 264 −100.0 35.7 满足要求 极限公差 0 35.7 不满足要求 路径7 名义尺寸 90° 264 −100.0 35.7 满足要求 极限公差 0 35.7 不满足要求 路径8 名义尺寸 90° 504 −100.0 35.7 满足要求 极限公差 0 35.7 不满足要求 螺纹齿面 名义尺寸 第四圈180° 97 −36.1 35.7 满足要求 极限公差 第七圈229.5° 62 35.7 满足要求 -

[1] 郑彬,廖新武,刘宗宾,等. 基于储层构型的剩余油精细表征方法及挖潜策略:以渤海L油田东营组东二下亚段油层为例[J]. 石油化工高等学校学报,2021,34(5):36–42. ZHENG Bin, LIAO Xinwu, LIU Zongbin, et al. Based on the reservoir architecture of the remaining oil reservoir fine characterization and potentialities: a case of the oil layer of the lower ED2 of Dongying Formation in Bohai L Oilfield[J]. Journal of Petrochemical Universities, 2021, 34(5): 36–42.

[2] 薛宪波,张诚成,张保康,等. 海上油田一趟钻套管开窗技术[J]. 石油钻探技术,2022,50(4):64–68. XUE Xianbo, ZHANG Chengcheng, ZHANG Baokang, et al. One-trip casing window sidetracking technologies for offshore oilfields [J]. Petroleum Drilling Techniques, 2022, 50(4): 64–68.

[3] 张杰,胡诚,邓辉,等. CN-WY页岩气水平段卡钻处理分析与对策优化[J]. 石油技师,2021(1):64–69. ZHANG Jie, HU Cheng, DENG Hui, et al. Analysis and countermeasure optimization of sticking treatment for horizontal section of shale gas well in CN-WY[J]. Petroleum Technician, 2021(1): 64–69.

[4] 李红星,李辉,王晓鹏,等. 绥中36-1油田调整井开窗侧钻高造斜率钻具研制及应用[J]. 中国海上油气,2018,30(3):132–136. LI Hongxing, LI Hui, WANG Xiaopeng, et al. Development and application of high build-up rate drilling tools for adjustment wells sidetracking in SZ36-1 Oilfield[J]. China Offshore Oil and Gas, 2018, 30(3): 132–136.

[5] 房军,韩晓菲,曾静,等. 承扭式连续管开窗钻具组合力学特性研究[J]. 石油钻探技术,2017,45(2):46–53. FANG Jun, HAN Xiaofei, ZENG Jing, et al. Mechanical properties of torsion-resistant milling BHA for CT sidetracking[J]. Petroleum Drilling Techniques, 2017, 45(2): 46–53.

[6] 李方坡,刘永刚,王新虎. 钻柱失效原因中的制造因素分析[J]. 钻采工艺,2013,36(6):86–88. LI Fangpo, LIU Yonggang, WANG Xinhu. Analysis of manufacturing factors affecting drilling string failure[J]. Drilling & Production Technology, 2013, 36(6): 86–88.

[7] 毛良杰,张孝诚,代清,等. 高压高产气井测试管柱螺纹安全分析[J]. 石油机械,2022,50(3):146–152. MAO Liangjie, ZHANG Xiaocheng, DAI Qing, et al. Safety analysis on thread of test string in high pressure and high production gas wells[J]. China Petroleum Machinery, 2022, 50(3): 146–152.

[8] 张益铭,张建军,李晓,等. 工况外载条件下钛合金/钢钻杆接头有限元分析对比研究[J]. 石油管材与仪器,2024,10(3):51–59. ZHANG Yiming, ZHANG Jianjun, LI Xiao, et al. Comparative study of finite element analysis on titanium alloy and steel drill pipe joints under external loading conditions[J]. Petroleum Tubular Goods & Instruments, 2024, 10(3): 51–59.

[9] 陈波,林春花. 新型抗弯扭钻杆接头螺纹力学性能及仿真分析[J]. 应用力学学报,2022,39(1):155–162. CHEN Bo, LIN Chunhua. Thread ability and simulation of a new type of anti-bending and torsion drill pipe joint[J]. Chinese Journal of Applied Mechanics, 2022, 39(1): 155–162.

[10] 于浩,成旭堂,练章华,等. 油管特殊螺纹接头密封及安全综合性能评价[J]. 润滑与密封,2023,48(3):191–199. YU Hao, CHENG Xutang, LIAN Zhanghua, et al. Comprehensive performance evaluation of sealing and safety of premium tubing connection[J]. Lubrication Engineering, 2023, 48(3): 191–199.

[11] 李九一,周丰峻,张鏖,等. 螺纹结构精确有限元建模及有效性分析[J]. 工程科学与技术,2022,54(3):220–229. LI Jiuyi, ZHOU Fengjun, ZHANG Ao, et al. Accurate finite element modeling and validity analysis of thread structure[J]. Advanced Engineering Sciences, 2022, 54(3): 220–229.

[12] 况雨春,王宏君,刘建勋,等. 小井眼钻井88.9 mm钻杆特殊扣连接性能研究[J]. 机械强度,2017,39(6):1474–1479. KUANG Yuchun, WANG Hongjun, LIU Jianxun, et al. Study of special connection performance on 88.9 mm drill string in slim hole drilling[J]. Journal of Mechanical Strength, 2017, 39(6): 1474–1479.

[13] CHEN Feng, HUO Yonghao, ZHAO Haiyi, et al. The effect of axial tension and borehole curvature on torsion limit of drill string threaded connections[J]. Engineering Failure Analysis, 2021, 127: 105555. doi: 10.1016/j.engfailanal.2021.105555

[14] KAZANTSEV A G, PETROV O M. Influence of the accumulated error in thread pitch on the stress–strain state and cyclic strength of threaded joints[J]. Inorganic Materials, 2015, 51(15): 1490–1495. doi: 10.1134/S002016851515008X

[15] KOPEI V B, ONYSKO O R, PANCHUK A G, et al. Improving the fatigue life of the tool-joint of drill pipes by optimizing the variable pitch of the box thread[J]. IOP Conference Series: Materials Science and Engineering, 2021, 1166(1): 012017. doi: 10.1088/1757-899X/1166/1/012017

[16] 刘永刚,尹成先,丁宇奇. 双台肩钻具螺纹应力与密封性能影响因素分析[J]. 石油机械,2021,49(1):20–27. LIU Yonggang, YIN Chengxian, DING Yuqi. Analysis on the factors influencing thread stress and sealing performance of double-shoulder drilling tool[J]. China Petroleum Machinery, 2021, 49(1): 20–27.

[17] 潘潇扬. 套管特殊螺纹接头完整性研究[D]. 成都:西南石油大学,2019. PAN Xiaoyang. Study on the integrity of the special sleeve thread joint[D]. Chengdu: Southwest Petroleum University, 2019.

[18] INOSE K, SUGINO M, SUGIMURA J. Fundamental evaluation of sealability of greased metal-to-metal seal on premium threaded joints at high pressure and high temperature[J]. Tribology Online, 2021, 16(3): 192–198. doi: 10.2474/trol.16.192

[19] 姚进. 某井ϕ139.7 mm钻杆螺纹刺漏原因分析[J]. 中国石油和化工标准与质量,2021,41(20):23–24. YAO Jin. A well cause analysis of thread penetration and leakage of ϕ139.7 mm drill pipe[J]. China Petroleum and Chemical Standard and Quality, 2021, 41(20): 23–24.

[20] 陈锋,朱巍,狄勤丰,等. 适合特深井的双台肩钻杆接头副台肩间隙的确定[J]. 天然气工业,2020,40(7):90–96. CHEN Feng, ZHU Wei, DI Qinfeng, et al. Determination of secondary shoulder clearance of double-shoulder tool joints suitable for extra-deep wells[J]. Natural Gas Industry, 2020, 40(7): 90–96.

[21] 赵广慧,赵莉,石健,等. 钻杆接头表面裂纹的断裂性能研究[J]. 应用力学学报,2016,33(5):838–844. ZHAO Guanghui, ZHAO Li, SHI Jian, et al. Fracture behaviors of surface cracks in the toll joint[J]. Chinese Journal of Applied Mechanics, 2016, 33(5): 838–844.

[22] 丁洁琼,鲁喜宁,高连新. 套铣钻杆接头螺纹断裂分析与有限元模拟[J]. 石油管材与仪器,2022,8(2):60–64. DING Jieqiong, LU Xining, GAO Lianxin. Thread fracture analysis and finite element simulation of drill pipe joint[J]. Petroleum Tubular Goods & Instruments, 2022, 8(2): 60–64.

[23] 黄文君,高德利. 大位移井规律性阻卡力学机理与控制措施研究[J]. 石油科学通报,2020,5(1):49–57. HUANG Wenjun, GAO Deli. Mechanical mechanisms and control measures for periodic sticking in extended-reach drilling[J]. Petroleum Science Bulletin, 2020, 5(1): 49–57.

-

期刊类型引用(18)

1. 刁斌斌,高德利,刘喆,吴华鹏. 井深随钻测量误差校正与井眼位置不确定性计算方法. 石油钻探技术. 2024(02): 181-186 .  本站查看

本站查看

2. 许泽凡,宋红伟,张明菊,胡少兵,陈雪菲,程为彬. 融合DBSCAN多测点算法的磁方位校正. 网络安全与数据治理. 2023(02): 83-88 .  百度学术

百度学术

3. 商森,连世鑫. MWD磁干扰的判断和矫正. 石化技术. 2023(07): 140-142 .  百度学术

百度学术

4. 于瑞丰,刁斌斌,高德利. 考虑磁方位校正的井眼轨迹测量误差计算. 石油钻探技术. 2023(06): 25-31 .  本站查看

本站查看

5. 宋晓健,郑邦贤,谭勇志,黄秉亚,马鸿彦,董晨曦. 基于数据融合的近钻头井眼轨迹参数动态测量方法. 石油钻探技术. 2022(01): 38-44 .  本站查看

本站查看

6. 孟庆威,姜天杰,刘泳敬,杨杰,王越支. 基于有限元分析的方位角误差计算和修正. 石油钻探技术. 2022(03): 66-73 .  本站查看

本站查看

7. 蒲文学,范光第,朱建建,赵国山. 磁性随钻测斜仪所需无磁钻具长度及影响因素研究. 石油钻探技术. 2022(04): 129-134 .  本站查看

本站查看

8. 陈庚绪,李红星,王新刚,白雪龙,王越之. 测量误差对井眼轨迹不确定性的影响分析. 煤炭技术. 2021(04): 54-56 .  百度学术

百度学术

9. 李国梁,姜天杰,卢华涛,侯晓东,余义兵,张菲菲. 磁力随钻测量无磁钻铤长度优化设计. 中国石油和化工标准与质量. 2021(18): 126-129 .  百度学术

百度学术

10. 于瑞丰,刁斌斌,高德利. 基于邻井距离测量误差的救援井磁测距工具优选方法. 石油钻探技术. 2021(06): 118-124 .  本站查看

本站查看

11. 孟卓然. BHA轴向磁干扰对方位测量误差的影响——基于人工磁场模拟方法. 石油学报. 2020(08): 1011-1018 .  百度学术

百度学术

12. 肖通,姜天杰,兰铁坤,王昊. 丛式井井眼防碰技术措施探讨. 石化技术. 2020(08): 31+35 .  百度学术

百度学术

13. 蒋必辞,田小超,张鹏,汲方林,丛琳,王盼. 随钻伽马对方位角测量的影响及校正方法研究. 煤炭科学技术. 2020(12): 175-181 .  百度学术

百度学术

14. 刘建光,底青云,张文秀. 基于多测点分析法的水平井高精度磁方位校正方法. 地球物理学报. 2019(07): 2759-2766 .  百度学术

百度学术

15. 龚大洪,陈元鹏,杨文娟,杨金生,王志玲,张树义,马鸿彦. 一种井眼轨迹不确定性方法的可视化研究与应用. 钻采工艺. 2019(06): 9-12+1 .  百度学术

百度学术

16. 刘庆. 随钻测量仪传感器正交校准方法研究. 自动化仪表. 2018(05): 74-76+80 .  百度学术

百度学术

17. 范光第,蒲文学,赵国山,黄根炉. 磁力随钻测斜仪轴向磁干扰校正方法. 石油钻探技术. 2017(04): 121-126 .  本站查看

本站查看

18. 韩少波,邵婷婷. 基于BP神经网络的油井井斜角误差补偿研究. 内蒙古石油化工. 2015(01): 37-38 .  百度学术

百度学术

其他类型引用(11)

下载:

下载: