Multi-Dimensional Selection Method for Well Construction in Shallow Formations of Deepwater

-

摘要:

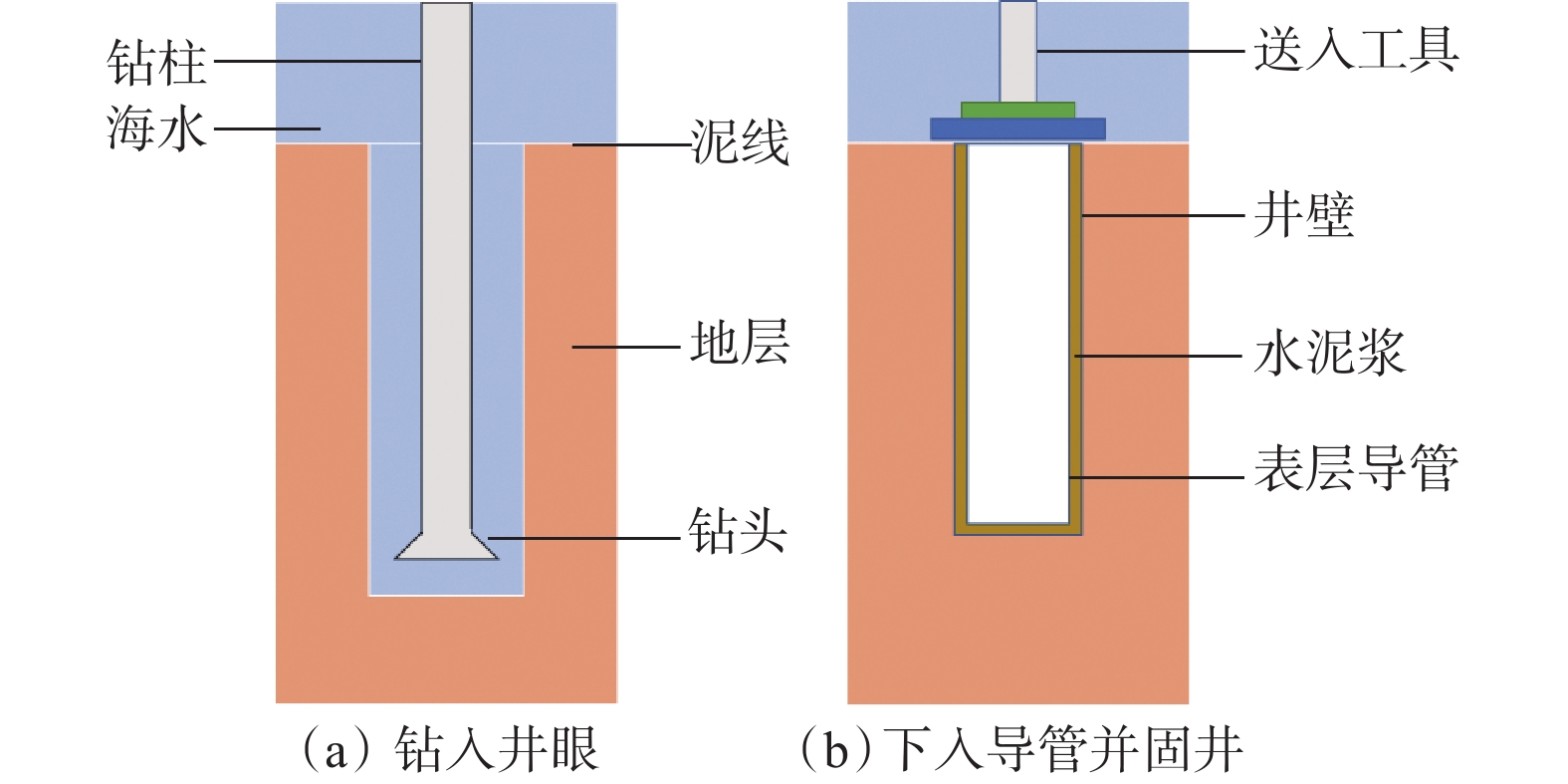

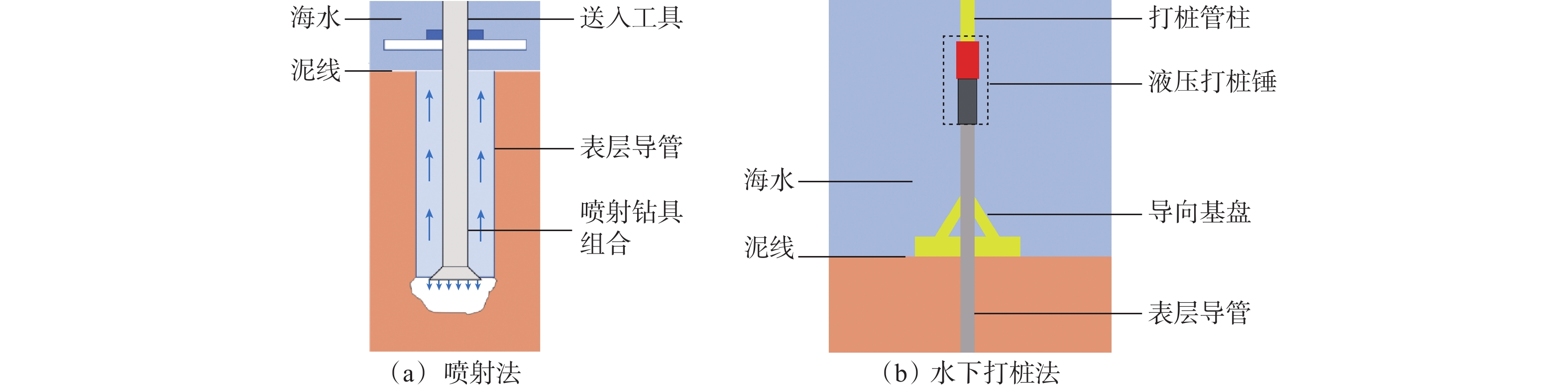

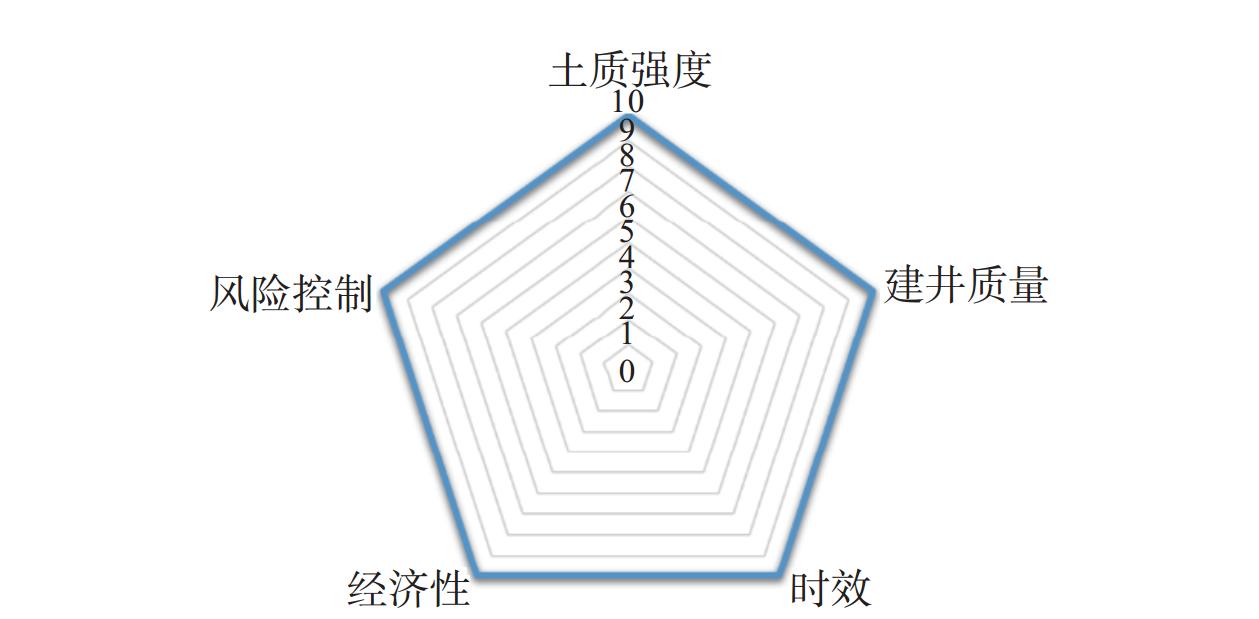

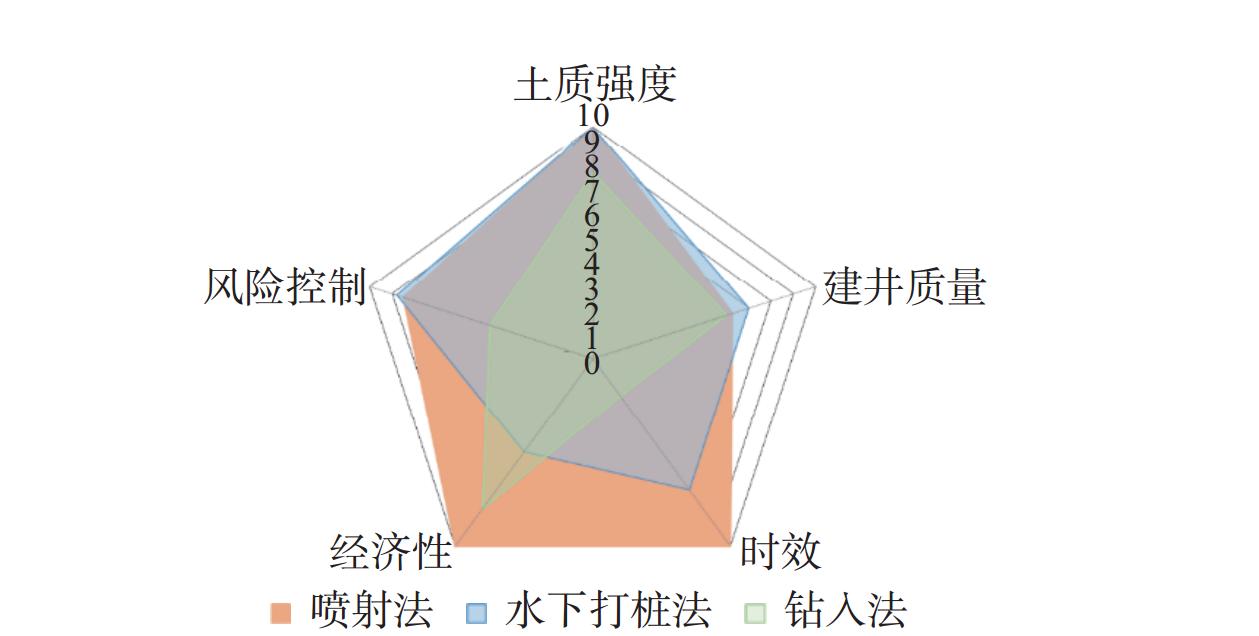

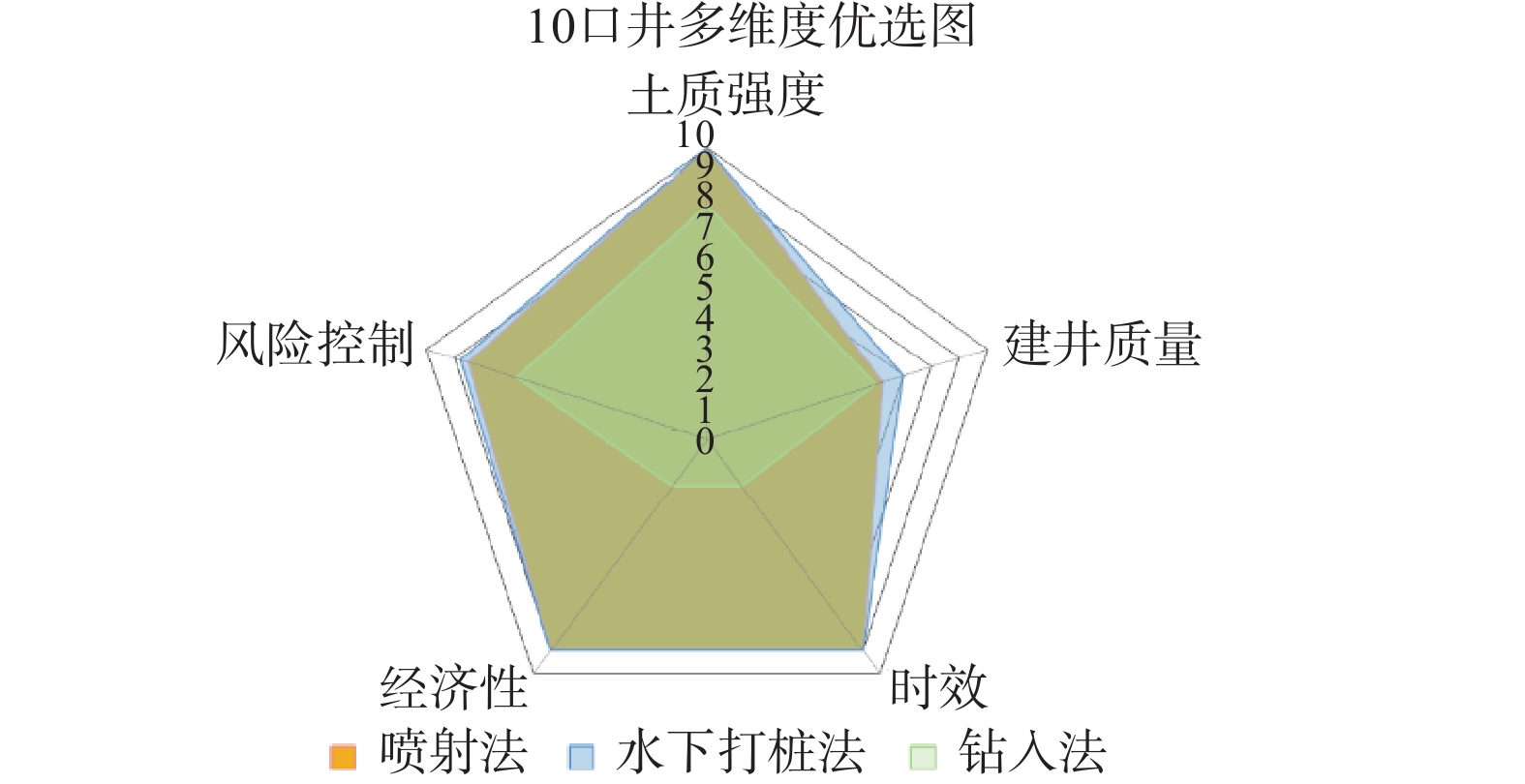

深水钻井作业具有海洋环境多变、地质条件复杂、作业风险大和日费率高等特点,深水浅层建井的方式难以选择。针对海底土质强度、建井质量、作业时效、经济性、风险控制等因素,根据现场作业工程数据,分别对不同建井工艺的适应性进行了分析,建立了单维度的适应性分级机制,并借助雷达图进行定量可视化,形成了多维度深水浅层建井方式优选方法。研究结果表明,水深500~1500 m的南海北部海域,单井作业时,喷射法一般为浅层建井最优方法,作业效率相比钻入法可提高50%以上。该方法已在中国南海几十口深水井取得良好应用效果,可为深水复杂地层建井方式选择提供定量评价方法。

Abstract:Due to the characteristics of variable marine environment, complex geological conditions, high operational risks, and high day rates of deepwater drilling operations, it is difficult to choose suitable method for well construction in shallow formation in deepwater. Taking into account all relevant factors, including seabed soil strength, well construction quality, operation efficiency, cost efficiency, drilling safety risk control, and other factors, the adaptability of different well construction methods were analyzed based on the field operation engineering data. A single-dimensional adaptability classification mechanism was established, and a multi-dimensional selection method for well construction in shallow formations of deepwater was formed through quantitative visualization using radar charts. The results show that in the South China Sea with a water depth of 500−1500 meters, the jetting method is the optimal method for well construction in shallow formation during single well operation, and the operation efficiency can be improved by more than 50% compared to the drilling method. This method has achieved good application results in dozens of deepwater wells in the South China Sea, which provides a quantitative evaluation approach for the selection of well construction methods in deepwater complex formations.

-

南海莺琼盆地的主要目的层为黄流组二段,构造面积大、砂体厚度大,地层温度高达200 ℃,地层压力系数大于2.3,水深90.00 m。目前,该盆地高温高压井完钻井深4 200.00~4 500.00 m,一般采用五开井身结构:一开,采用ϕ914.4 mm钻头钻进,下入ϕ762.0 mm套管;二开,采用ϕ660.4 mm钻头钻进,下入ϕ508.0 mm套管;三开,采用ϕ444.5 mm钻头钻进,下入ϕ339.7 mm套管;四开,采用ϕ311.1 mm钻头钻进,下入ϕ244.5 mm套管;五开,采用ϕ212.7 mm钻头钻进,裸眼完井。钻进黄流组二段地层时井漏频发,漏失量大,堵漏难度大,堵漏成功率低,严重影响了莺琼盆地的勘探开发进程[1-2]。国内外针对高温高压井的漏失机理尚未认识清楚,没有有效的堵漏手段,堵漏效果差。多年钻井实践及研究表明,莺琼盆地地层的安全密度窗口极窄,钻进过程中产生的激动压力极易超过地层漏失压力,且在高压下易产生诱导裂缝[3-7]。常用堵漏材料抗高温能力差,在高温条件下易碳化,且很难准确掌握高压诱导裂缝的尺寸,造成堵漏材料对诱导裂缝的适应性差,导致堵漏成功率低,复漏频发。为此,笔者在分析莺琼盆地地层漏失原因的基础上,优选抗高温堵漏材料,针对诱导性裂缝的特点,将抗高温刚性堵漏材料与弹性堵漏材料复配,形成了适用于高温高压井的堵漏浆。该堵漏浆在莺琼盆地10口高温高压井进行了应用,堵漏成功率得到显著提高,堵漏效果较好。

1. 井漏原因分析

1.1 安全密度窗口窄

莺琼盆地从上至下依次钻遇乐东组、莺歌海组和黄流组地层,其中乐东组及莺歌海组地层岩性以灰色厚层状泥岩、粉砂质泥岩为主,厚度超过2 000.00 m,为天然良好盖层。目的层黄流组地层岩性为浅灰色中砂岩、细砂岩、粉砂岩和灰色泥岩,且砂岩与泥岩呈不等厚互层。莺琼盆地底部发育大型泥–流体底辟构造,且成群成带分布,在快速沉积、大型泥–流体底辟作用及热流体活动共同作用下,底辟带形成了高温高压环境,造成地层压力抬升快、台阶多,莺歌海组地层压力系数自垂深2 000.00 m由1.0迅速升至2.0,黄流组局部地层压力系数超过2.3,同时地层温度高达200 ℃[8];同时,黄流组砂层薄弱,承压能力低,导致目的层安全密度窗口极窄。莺琼盆地部分高温高压井目的层井段的安全密度窗口统计结果见表1。

表 1 莺琼盆地高温高压井目的层井段安全密度窗口统计结果Table 1. Statistical result of safety density windows of HTHP wells in the Yingqiong Basin井名 井眼直径/mm 地层温度/℃ 漏失压力当量密度/(kg·L–1) 地层压力系数 安全密度窗口/(kg·L–1) LD161-A 212.7 185 2.30 2.27 0.03 LD101-B 212.7 188 2.28 2.27 0.01 LD102-A 212.7 188 2.37 2.26 0.11 LD101-C 212.7 194 2.39 2.26 0.13 LD103-A 212.7 188 2.40 2.28 0.12 由表1可以看出,目的层井段安全密度窗口在0.10 kg/L左右,部分井几乎无安全密度窗口。钻井过程中,起下钻速度、排量、转速等变化产生的激动压力极易超过上层套管鞋及薄弱层的漏失压力,造成井漏。

1.2 地层诱导裂缝发育

莺琼盆地目的层渗透率为0.1~5.0 mD,泥质含量较高,部分井段地层泥质含量高达59%。井壁成像测井结果显示,目的层井壁发育诱导裂缝,诱导裂缝宽且长。这是由于井下存在着各种应力,高温高压井眼内钻井液液柱压力大,将在井壁最大主应力方向上产生足以使井壁发生张性破裂的张应力,从而产生诱导裂缝,钻井液在压差作用下通过诱导裂缝进入地层,加上目的层井段地层泥质含量高,导致诱导裂缝进一步扩大、延伸,进而引发井漏[9-11]。

2. 堵漏浆构建及性能评价

2.1 堵漏思路

由于莺琼盆地高温高压井目的层井段安全密度窗口窄,同时井底温度高,要求所使用的堵漏材料与其他钻井液添加剂配伍性好,不能影响高密度钻井液的性能,以避免因钻井液性能变化引起激动压力过大,导致井漏进一步恶化;同时,要求堵漏材料抗温能力强,避免在高温环境下失效。

为有效封堵诱导裂缝,采用刚性堵漏材料及弹性堵漏材料相结合的方式:首先选用高强度刚性材料在诱导裂缝端部架桥,再选用具有高压缩性、能够自适应不同尺寸及不同形状裂缝形态的弹性堵漏材料,在压力作用下充填在诱导裂缝根部及端部空隙中,形成致密封堵层,以阻止诱导裂缝进一步延伸扩大,提高地层承压能力。

2.2 堵漏剂评价

目前大部分堵漏材料在温度超过180 ℃时容易碳化,造成其强度降低。经过大量试验筛选出了刚性堵漏材料高硬度果壳粉DXD和抗高温弹性堵漏材料弹性石墨TXD。果壳粉DXD和石墨TXD在200 ℃下老化前后的粒度分布如图1所示。从图1可以看出,经过200 ℃老化后,DXD和TXD的粒度分布与老化前相差不大。高温老化前,DXD和TXD的抗压强度分别为10和34 MPa;高温老化后,DXD和TXD的抗压强度分别为8和33 MPa。这说明DXD和TXD没有出现高温碳化现象,其抗温能力超过200 ℃。

2.3 堵漏浆配方的确定

井壁成像测井解释结果表明,莺琼盆地目的层诱导裂缝的宽度集中在120~200 μm,根据三分之一架桥理论,堵漏材料的粒径在40~66 μm时架桥堵漏效果最好,5.0%DXD和3.0%TXD复配后的平均粒径为50~60 μm,可取得较好的架桥堵漏效果。将5.0%DXD和3.0%TXD加入莺琼盆地某井使用的密度为2.30 kg/L的井浆(配方为0.8%膨润土+0.6%烧碱+3.0%有机树脂Resinex+0.3%高温降滤失剂Calovis+3.5%褐煤树脂XP–20K 2.0%磺化沥青Soltex+3.0%碳酸钙QWY)中,评价其在200 ℃下老化16 h后的流变性及滤失性能,结果见表2。从表2可以看出,加入堵漏材料后井浆的API滤失量和高温高压滤失量均有所降低,漏斗黏度和塑性黏度有所增大,但仍满足现场泵入要求。因此,堵漏浆的配方可确定为:0.8%膨润土+0.6%烧碱+3.0%有机树脂Resinex+0.3%高温降滤失剂Calovis+3.5%褐煤树脂XP–20K+2.0%磺化沥青Soltex+3.0%碳酸钙QWY+5.0%刚性堵漏材料DXD+3.0%弹性堵漏材料TXD。

表 2 堵漏浆基本性能评价结果Table 2. Results of basic performance evaluation of plugging slurry试验浆 试验条件 漏斗黏度/s 塑性黏度/(mPa·s) 动切力/Pa API滤失量/mL 高温高压滤失量/mL 井浆 40 22 9 4.2 6.8 井浆+5.0%DXD + 3.0%TXD 老化后 44 27 9 3.2 5.4 2.4 砂盘漏失试验

选取了2个渗透率相当的陶瓷砂盘(砂盘渗透率分别为4.6和5.3 mD,孔喉直径为80~200 μm,接近地层诱导裂缝大小),进行井浆和堵漏浆的砂盘漏失试验,试验温度设置为200 ℃,试验压差设置为6.89 MPa,结果见表3。由表3可知,堵漏浆的瞬时滤失量为18 mL,低于井浆瞬时滤失量(32 mL),2 h后堵漏浆的滤失量仅为25 mL,而井浆的滤失量为60 mL,说明堵漏浆的降滤失性能较强。

表 3 堵漏浆及井浆砂盘漏失试验结果Table 3. Results of plugging slurry and original mud sand disc leakage test试验浆 瞬时漏失量/mL 不同时间累计漏失量/mL 0.5 h 1.0 h 1.5 h 2.0 h 堵漏浆 18 24 25 25 25 井浆 32 41 49 54 60 用扫描电镜观测堵漏浆砂盘漏失试验所用的砂盘,结果如图2所示。由图2可知,漏失试验后砂盘的孔隙被堵漏材料封堵,形成了致密的封堵层。主要是刚性堵漏材料首先充填在砂盘孔隙中,可压缩的弹性石墨材料在高压作用下,进一步充填于剩余孔隙中,形成了致密的封堵层。

2.5 封堵性能评价

应用传统裂缝堵漏仪评价堵漏浆封堵性能时,采用了平行缝方式,无法真实模拟地层裂缝形态,因此,利用CDL-Ⅱ型高温高压动态堵漏仪,用1.0 mm梯形缝(进口缝宽3.0 mm、出口缝宽1.0 mm)模拟井壁裂缝来评价堵漏浆的封堵性能,试验温度为200 ℃。密度2.30 kg/L井浆及堵漏浆对梯形缝的堵漏效果如图3所示。由图3可知,井浆承压能力约为5 MPa,堵漏浆的承压能力稳定在18 MPa,与井浆相比,堵漏浆的承压堵漏能力更强。分析认为,刚性堵漏材料DXD在裂缝中先进行架桥,然后具有较高压缩率的弹性堵漏材料TXD在压差作用下继续充填于裂缝剩余孔隙中,形成致密封堵层,从而提高了承压能力[11-14]。

3. 现场应用

莺琼盆地高温高压井堵漏技术在10口井进行了现场应用,堵漏浆密度最高达2.40 kg/L,井底温度最高达212 ℃。总体应用效果良好,在堵漏的同时提高了地层承压能力,复漏发生次数大大减少,堵漏成功率由采用常规堵漏技术的不到30%提高到了80%以上。下面以LD101–E井为例介绍具体应用情况。

LD101–E井钻至井深4 105.00 m(已进入目的层)时,录井监测系统显示,泵压由10.34 MPa突然降至8.28 MPa,返出钻井液量由24%降至1%,判断发生了井漏。静止观察3 h,计量罐液量突然增加1 m3,判断发生了溢流,现场关井进行节流排气,开井后钻井液出口密度降至2.22 kg/L。该井段上层套管鞋处漏失当量密度为2.40 kg/L,发生井漏时钻井液密度为2.24 kg/L,随钻显示井底当量循环密度为2.33 kg/L,可见井深4 105.00 m处的安全密度窗口小于0.10 kg/L。循环排气结束后,通过控制排量维持井底当量循环密度在2.28~2.29 kg/L进行钻进,期间逐步将钻井液密度提高至2.23 kg/L。钻至井深4 138.00 m时,返出钻井液量增多,活动池液量增加3.5 m3,再次发生溢流,关井循环排气,控制排量维持井底当量循环密度在2.32~2.33 kg/L,将钻井液密度调整至2.29 kg/L,静止观察井筒稳定性。

由于安全密度窗口窄,决定起钻,下光钻杆静止挤入堵漏浆,提高地层承压能力。按照配方在井浆中加入抗高温堵漏材料DXD和TXD配制堵漏浆,并调整其性能满足要求后,向井底泵入15 m3堵漏浆,关防喷器,从环空挤堵堵漏浆。LD101–E井挤堵漏浆时的地面泵压曲线如图4所示。由图4可知,地面最高泵压4.48 MPa,并稳定10 min,折算钻井液当量密度为2.40 kg/L。

挤堵漏浆结束后,起出光钻杆,下钻控制井底当量循环密度不超过2.40 kg/L继续钻进,钻至完钻井深4 352.00 m,钻进期间未发生井漏及溢流。该井电测结果显示井底温度为198 ℃,井壁成像测井结果如图5所示。由图5可见,该井4 097.00~4 113.00 m井段发育纵向延伸的诱导裂缝,裂缝宽度为0.2 mm。LD101–E井堵漏成功,说明优化后的堵漏浆能封堵诱导裂缝,提高地层承压能力。

4. 结论与建议

1)莺琼盆地高温高压井发生井漏的原因是钻井液安全密度窗口窄和目的层诱导裂缝发育。

2)针对莺琼盆地高温高压井井漏的原因,采用耐高温刚性堵漏材料和耐高温弹性堵漏材料相结合的方法,构建了密度达2.40 kg/L、抗温能力200 ℃的堵漏浆,显著提高了堵漏成功率,减少了复漏的发生。

3)分析堵漏浆的堵漏原理得知,堵漏浆中的刚性堵漏材料在诱导缝中形成架桥,弹性堵漏材料充填于剩余孔隙中,封堵了诱导裂缝,较好地防止了诱导缝的进一步延伸扩大,提高了地层承压能力。

4)建议进一步开展用于深水高温高压井的堵漏浆研究,为南海深水高温高压油气资源的高效勘探开发提供技术支持。

-

表 1 基于土质强度的浅层建井方式适应性分级

Table 1 Adaptability classification of well construction methods in shallow formations based on soil strength

适应等级 钻入法/kPa 喷射法/kPa 水下打桩法/kPa 0~1 20≥Su>0 Su>300 Su>200 2~3 300≥Su>250 200≥Su>170 4~5 80≥Su>20 250≥Su>200 170≥Su>130 6~7 200≥Su>150 130≥Su>90 8~9 250≥Su>80 150≥Su>100 90≥Su>50 10 300≥Su>250 100≥Su>0 50≥Su>0 表 2 不同建井方式的建井质量适应性分级

Table 2 Adaptability classification of well construction quality for different well construction methods

浅层建井方式 井斜角 等候时间 下入深度 井口稳定性 钻入法 10 5 4 7 喷射法 6 6 7 7 水下打桩法 4 10 8 8 表 3 钻井安全风险可控制度的适应性分级

Table 3 Adaptability classification of drilling safety risk control degree

浅层建井

方式井漏 固井质量差 浅层地质灾害 导管下入

不到位井眼掩埋 井口下沉 井口倾斜 高 中 低 高 中 低 高 中 低 钻入法 4 6 8 5 7 9 4 6 8 7 6 8 10 喷射法 10 10 10 10 10 10 5 7 9 7 10 7 7 水下打桩法 10 10 10 10 10 10 10 10 10 8 10 9 5 表 4 不同影响因素适应性分级结果

Table 4 Adaptability classification results of different influencing factors

建井方式 土质强度 建井质量 时效 经济性 风险可控制度 钻入法 8 6.00 2 8 6.8 喷射法 10 6.25 10 10 8.5 水下打桩法 10 7.00 7 5 8.8 -

[1] 杨进,傅超,刘书杰,等. 超深水浅层建井关键技术创新与实践[J]. 石油学报,2022,43(10):1500–1508. YANG Jin, FU Chao, LIU Shujie, et al. Key technological innovation and practice of well construction in ultra-deepwater shallow formations[J]. Acta Petrolei Sinica, 2022, 43(10): 1500–1508.

[2] 杨进,朱国倞,李舒展,等. 深海资源钻探吸力桩建井模式研究[J]. 石油钻探技术,2023,51(4):134–139. YANG Jin, ZHU Guojing, LI Shuzhan, et al. Research on suction pile well construction model for deep sea resource drilling[J]. Petroleum Drilling Techniques, 2023, 51(4): 134–139.

[3] 刘书杰,谢仁军,仝刚,等. 中国海洋石油集团有限公司深水钻完井技术进展及展望[J]. 石油学报,2019,40(增刊2):168–173. LIU Shujie, XIE Renjun, TONG Gang, et al. Progress and prospect of deepwater well drilling and completion technique of CNOOC[J]. Acta Petrolei Sinica, 2019, 40(supplement 2): 168–173.

[4] 王敏生. 油气井钻完井作业碳减排发展方向与建议[J]. 石油钻探技术,2022,50(6):1–6. doi: 10.11911/syztjs.2022106 WANG Minsheng. Development direction and suggestions for carbon emission reduction during drilling and completion[J]. Petroleum Drilling Techniques, 2022, 50(6): 1–6. doi: 10.11911/syztjs.2022106

[5] 李中. 中国海油油气井工程数字化和智能化新进展与展望[J]. 石油钻探技术,2022,50(2):1–8. doi: 10.11911/syztjs.2022061 LI Zhong. Progress and prospects of digitization and intelligentization of CNOOC’s oil and gas well engineering[J]. Petroleum Drilling Techniques, 2022, 50(2): 1–8. doi: 10.11911/syztjs.2022061

[6] 周波,杨进,周建良,等. 深水钻井喷射下导管排量设计方法[J]. 石油钻探技术,2016,44(3):21–26. ZHOU Bo, YANG Jin, ZHOU Jianliang, et al. A jetting flow rate design method for conductor installation through jetting in deepwater drilling[J]. Petroleum Drilling Techniques, 2016, 44(3): 21–26.

[7] 许云锦,杨进,周波,等. 深水钻井喷射法安装表层导管极限下入深度确定[J]. 石油钻采工艺,2016,38(5):553–557. XU Yunjin, YANG Jin, ZHOU Bo, et al. Research on limit depth of the surface conductor by jetting method in deepwater drilling[J]. Oil Drilling & Production Technology, 2016, 38(5): 553–557.

[8] 杨进,仝刚,周波,等. 张力腿平台表层导管安装方法适应性评价及优选[J]. 中国海上油气,2016,28(6):72–76. YANG Jin, TONG Gang, ZHOU Bo, et al. Flexibility evaluation and optimization of conductor installation methods for tension leg platforms[J]. China Offshore Oil and Gas, 2016, 28(6): 72–76.

[9] 周波,杨进,周建良,等. 深水喷射扰动对表层导管承载力的影响规律[J]. 中国海上油气,2016,28(1):98–102. ZHOU Bo, YANG Jin, ZHOU Jianliang, et al. Pattern of influence of disturbance caused by jetting on bearing capacity of surface conductor in deep water zones[J]. China Offshore Oil and Gas, 2016, 28(1): 98–102.

[10] MACKENZIE B, FRANCIS M, GARRETT I, et al. Conductor jetting experiences in deepwater offshore Ghana: an investigation into geotechnical and operational influences on success, and establishment of future best practice[R]. SUT-OSIG-12-13, 2012.

[11] 马小翔. 基于改进权重计算的协同过滤算法研究[D]. 长春:吉林大学,2017. MA Xiaoxiang. Research on the collaborative filtering algorithm based on improving weight calculation[D]. Changchun: Jilin University, 2017.

[12] 殷启帅,杨进,曹博涵,等. 基于长短期记忆神经网络的深水钻井工况实时智能判别模型[J]. 石油钻采工艺,2022,44(1):97–104. YIN Qishuai, YANG Jin, CAO Bohan, et al. Real-time intelligent rig activities classification model of deep-water drilling using Long Short-Term Memory (LSTM) network[J]. Oil Drilling & Production Technology, 2022, 44(1): 97–104.

[13] 杨进. 深水油气井表层导管下入深度计算方法[J]. 石油学报,2019,40(11):1396–1406. doi: 10.7623/syxb201911010 YANG Jin. Calculation method of surface conductor setting depth in deepwater oil and gas wells[J]. Acta Petrolei Sinica, 2019, 40(11): 1396–1406. doi: 10.7623/syxb201911010

[14] 杨进,黄鑫,杨宇翔,等. 深水油气井新型膨胀导管力学特性[J]. 石油学报,2019,40(增刊2):116–122. YANG Jin, HUANG Xin, YANG Yuxiang, et al. Mechanical properties of a new type of expandable surface conductor in deepwater oil and gas wells[J]. Acta Petrolei Sinica, 2019, 40(supplement 2): 116–122.

[15] YANG Jin, LIU Shujie, WANG Huanhuan, et al. A novel method for fracture pressure prediction in shallow formation during deep-water drilling[J]. Journal of Energy Resources Technology, 2022, 144(3): 033005. doi: 10.1115/1.4051394

[16] 傅超. 水下打桩法下表层导管施工参数优化研究[D]. 北京:中国石油大学(北京),2018. FU Chao. Research on optimization of construction parameters for underwater piling installing surface conductor[D]. Beijing: China University of Petroleum(Beijing), 2018.

[17] YANG Jin, YAN De, TIAN Ruirui, et al. Bit stick-out calculation for the deepwater conductor jetting technique[J]. Petroleum Exploration and Development, 2013, 40(3): 394–397. doi: 10.1016/S1876-3804(13)60049-X

[18] KAN Changbin, YANG Jin, YU Xiaocong, et al. Load bearing characteristics study on novel deepwater composite drilling conductor by simulation and experimental methods[J]. Journal of Petroleum Science and Engineering, 2018, 171: 289–301. doi: 10.1016/j.petrol.2018.07.023

[19] 王建云,韩涛,赵宽心,等. 塔深5井超深层钻井关键技术[J]. 石油钻探技术,2022,50(5):27–33. WANG Jianyun, HAN Tao, ZHAO Kuanxin, et al. Key drilling technologies for the ultra-deep well Tashen 5[J]. Petroleum Drilling Techniques, 2022, 50(5): 27–33.

[20] 何利,肖阳,孙宜成,等. 车21井区裂缝性油藏地质建模与工程设计一体化研究[J]. 特种油气藏,2021,28(5):23–29. HE Li, XIAO Yang, SUN Yicheng, et al. On integration of geological modeling and engineering design of fractured oil reservoirs in Well Block Che21[J]. Special Oil & Gas Reservoirs, 2021, 28(5): 23–29.

[21] 刘强,王志凯,王选茹,等. 超低渗透油藏大斜度井适应性评价[J]. 断块油气田,2022,29(3):302–306. LIU Qiang, WANG Zhikai, WANG Xuanru, et al. Adaptability evaluation of highly deviated well in ultra-low permeability reservoirs[J]. Fault-Block Oil and Gas Field, 2022, 29(3): 302–306.

[22] 张建平,庞达,徐佳俊,等. 深水钻井表层导管喷射下入井口稳定性分析[J]. 石油钻采工艺,2018,40(增刊1):101–103. ZHANG Jianping, PANG Da, XU Jiajun, et al. Wellhead stability analysis of surface casing running for deepwater drilling[J]. Oil Drilling & Production Technology, 2018, 40(supplement 1): 101–103.

[23] 薛宪波,张诚成,张保康,等. 海上油田一趟钻套管开窗技术[J]. 石油钻探技术,2022,50(4):64–68. XUE Xianbo, ZHANG Chengcheng, ZHANG Baokang, et al. One-trip casing window sidetracking technologies for offshore oilfields[J]. Petroleum Drilling Techniques, 2022, 50(4): 64–68.

[24] 李江,陈先超,高平,等. 考虑应力敏感效应的裂缝性碳酸盐岩气井拟稳态产能预测方法[J]. 石油钻探技术,2021,49(3):111–116. LI Jiang, CHEN Xianchao, GAO Ping, et al. A pseudo-steady-state productivity prediction method for fractured carbonate gas wells considering stress-sensitivity effects[J]. Petroleum Drilling Techniques, 2021, 49(3): 111–116.

[25] 孟勇,贾庆升,张潦源,等. 东营凹陷页岩油储层层间干扰及裂缝扩展规律研究[J]. 石油钻探技术,2021,49(4):130–138. doi: 10.11911/syztjs.2021094 MENG Yong, JIA Qingsheng, ZHANG Liaoyuan, et al. Research on interlayer interference and the fracture propagation law of shale oil reservoirs in the Dongying Sag[J]. Petroleum Drilling Techniques, 2021, 49(4): 130–138. doi: 10.11911/syztjs.2021094

[26] 喻贵民,顾纯巍,宋宇,等. 深水浅层气钻井风险评估与控制技术[J]. 石油钻采工艺,2022,44(3):297–301. YU Guimin, GU Chunwei, SONG Yu, et al. Risk assessment and control technology for deep water and shallow gas drilling[J]. Oil Drilling & Production Technology, 2022, 44(3): 297–301.

[27] 田兵,郑有伟,赵俊梅. 南海白云凹陷渐新统珠海组沉积相及其演化[J]. 断块油气田,2022,29(6):800–806. TIAN Bing, ZHENG Youwei, ZHAO Junmei. Sedimentary facies and evolution of Oligocene Zhuhai Formation in Baiyun Sag, South China Sea[J]. Fault-Block Oil & Gas Field, 2022, 29(6): 800–806.

[28] LI Wenlong, GAO Deli, YANG Jin, et al. Subsea wellhead stability study of composite casing for deepwater drilling[J]. Ocean Engineering, 2020, 214: 107780. doi: 10.1016/j.oceaneng.2020.107780

-

期刊类型引用(16)

1. 贾轲. 莺歌海盆地高温高压井窄压力窗口ECD精细控制应用. 石化技术. 2024(01): 178-180 .  百度学术

百度学术

2. 贾轲. 南海西部窄压力窗口低渗高压地层应对方法. 石化技术. 2024(03): 109-111 .  百度学术

百度学术

3. 张文彬,狄明利,曾祥聪. HZ区块强承压堵漏技术研究与应用. 广东化工. 2023(04): 61-63+28 .  百度学术

百度学术

4. 邢希金,谢仁军,邱正松,李佳,高健. 井壁强化技术的研究及其在乐东区块的应用. 钻井液与完井液. 2023(01): 67-72 .  百度学术

百度学术

5. 侯华丹,于雷. 基于弹性网眼体的油基钻井液堵漏体系研究与应用. 海洋石油. 2023(01): 55-58 .  百度学术

百度学术

6. 何雨,孟鐾桥,郑友志,吴柄燕,赵军,李斌. 渝西区块页岩气钻井防漏堵漏技术研究. 石油工业技术监督. 2023(07): 58-62 .  百度学术

百度学术

7. 孙金声,李锐,王韧,屈沅治,黄宏军. 准噶尔盆地南缘井壁失稳机理及对策研究. 西南石油大学学报(自然科学版). 2022(01): 1-12 .  百度学术

百度学术

8. 王荣,袁立山,罗垚,杨旭达,吕蓓,程家麒. 暂堵剂高温封堵机理及实验评价. 石油化工高等学校学报. 2022(02): 62-67 .  百度学术

百度学术

9. 陈忠华,徐海军. 自制可调式蝶阀拆解工具在高温高压井中的应用. 化学工程与装备. 2021(02): 143-144 .  百度学术

百度学术

10. 李公让,于雷,刘振东,李卉,明玉广. 弹性孔网材料的堵漏性能评价及现场应用. 石油钻探技术. 2021(02): 48-53 .  本站查看

本站查看

11. 于欣,张振,郭梦扬,李磊,范劲,邓正强. 抗高温油基钻井液堵漏剂的研制与应用——以龙马溪组页岩气井W204H为例. 断块油气田. 2021(02): 168-172 .  百度学术

百度学术

12. 向雄,张立权,杨洪烈,刘喜亮,易鹏昌,彭天军. XX-1-B32超低压井钻井液技术研究与应用. 长江大学学报(自然科学版). 2021(02): 49-54+88 .  百度学术

百度学术

13. 郭伟,娄益伟,韩成. 测试管汇在高温高压井井控中的应用. 化学工程与装备. 2021(05): 127-128+132 .  百度学术

百度学术

14. 赵洪波,单文军,朱迪斯,岳伟民,何远信. 裂缝性地层漏失机理及堵漏材料新进展. 油田化学. 2021(04): 740-746 .  百度学术

百度学术

15. 方胜杰. 莺琼盆地高温高压钻井液的开发. 化学工程与装备. 2020(05): 52-54 .  百度学术

百度学术

16. 郎宝山. 稠油水平井大直径封漏堵水管柱的研制与应用. 特种油气藏. 2020(03): 157-162 .  百度学术

百度学术

其他类型引用(6)

下载:

下载: