Development of Coiled Tubing Jet Tools with Multi-Hole Nozzles and Cleaning Parameter Optimization

-

摘要:

连续管尺寸与喷嘴射流参数、泵车参数不匹配导致清洗效果较差,针对该问题,模拟了连续管、喷嘴组合及泵车水力参数的匹配关系,通过试验分析了射流速度、喷嘴直径、喷嘴数量、移动速度和除垢剂对油管清洗效果的影响,基于分析结果研制了新型多孔喷射清洗工具,并进行了清洗参数优化。研究表明,在管柱安全和管内空间允许的条件下,选择大尺寸连续管,可降低管内摩阻和提高流体返出速度;针对井深不超过 3 000 m 的井 ϕ73.0 mm 油管除垢,选用ϕ50.8 mm连续管,柱塞直径114.3 mm、泵冲90 min−1、功率580 kW的泵车,可获得最优施工排量。针对七个泉油田油管除垢,采用清水+5%盐酸+1%除垢剂,射流除垢工具安装 5个ϕ3.5 mm喷嘴,施工排量550~600 L/min,移动速度为5 m/min时,除垢效果较好。连续管射流除垢技术具有安全、环保、无污染等特点,应用前景广阔。

Abstract:To solve the problem of poor cleaning effects caused by incorrect matching of coiled tubing (CT) sizes with nozzle jet parameters and pumper parameters, the influences of jet velocities, nozzle diameters, number of nozzles, movement velocities, and scale removers on tubing cleaning effects were studied through laboratory experiments by simulating the matching relationship among CTs, nozzle combinations, and hydraulic parameters of pumpers. Based on the analysis results, a new type of multi-hole jet cleaning tool was designed, and the parameters of which were optimized. The research shows that under the condition that the string is safe, and the space in the tubing is large, the CT with a large size can be selected to reduce the friction in the tubing and increase the flow return velocity. For the scale removing of ϕ73 mm tubing with the well depth of less than 3000 m, the optimal construction displacement can be obtained by selecting a ϕ50.8 mm CT,a pumper plunger diameter of 114.3 mm, a pump speed of 90 min−1, and a power of 580 kW. For the scale removing of tubing in Qigequan Oilfield, clean water was mixed with hydrochloric acid of 5% and a scale remover of 1%, the jet scale removing tool was equipped with five ϕ3.5 mm nozzles. In that case, the construction displacement is 550–600 L/min, and the movement velocity is 5 m/min. The results shows a good scale removing effect. CT jet scale removing technology is safe, environmentally friendly, and pollution-free, it has a great prospect for broad application.

-

Keywords:

- coiled tubing /

- water jet cleaning /

- rotary jet /

- jet tool /

- parameter optimization /

- cleaning efficiency

-

油井在生产一段时间后,会出现结垢、结蜡等问题,导致管柱内径大幅缩小甚至堵塞,严重影响油井的生产和后期作业[1-4]。随着水射流技术不断发展,连续管射流清洗技术已逐步应用于油井作业,其主要特点是在不起出井下管柱的情况下直接清洗管柱中的污垢,大大缩短作业时间,降低生产成本。国内外学者进行了大量相关研究,其中磨料水射流在除锈清洗和切割领域的研究已较为深入[5]。李根生等人[6-9]在水射流冲击破岩、射流流场数值模拟等方面做了大量的工作;连续管光纤实时遥测系统已被应用于沙特现场、海底生产管线、中东地区等不同应用场景的管柱除垢作业中[10-12]。斯伦贝谢公司也推出了连续管清洗地面管线技术及评估方法,强调在连续管清洗作业前,需预先模拟施工压力,以确定施工排量与液体携屑能力是否匹配[13]。目前有关射流清洗的研究大多采用数值模拟方法,主要集中在射流流场、速度分布等的模拟[14-17],有关连续管多孔喷嘴射流清洗井下管柱的研究较少。连续管由于尺寸紧凑、摩阻高等,常规清洗工具的施工参数与其不匹配,导致施工压力高、射流速度低、清洗效果差、成功率低。

为此,笔者通过模拟计算优选了连续管尺寸、喷嘴直径、喷嘴数量和泵车参数,并在此基础上,通过喷嘴射流反推力实现自旋转与井筒全方位扫描清洗,同时采用阻尼脂限速,防止转速过快损坏配套部件,研制了旋转喷射清洗工具。通过室内试验分析了射流速度、喷嘴直径、喷嘴数量、移动速度以及除垢剂对油管清洗效果的影响,并根据试验结果优选了施工参数,进行了现场试验。

1. 连续管射流清洗原理

传统管柱除垢方法需将管柱从井底起出,由于连续管具有快速起下、带压作业等优势,连续管作业技术已被广泛应用于油气井生产作业中[18-19]。连续管射流清洗技术在管柱除垢中的优势体现在无需起出井下管柱,直接利用水射流清洗结垢,实现带压循环移动除垢,提高了施工效率,避免了垢样沉淀。

连续管旋转喷射清洗利用高压泵将地面流体升压,经过连续管输送至清洗工具内,在喷嘴出口形成高能射流。在高能射流反推力的作用下,喷头进行旋转运动,形成高压旋转射流。当旋转射流冲击力大于污垢抗拉、抗剪切强度时,污垢破碎被射流冲洗下来[20-21]。连续管旋转喷射清洗的效果主要受连续管尺寸、施工排量、泵压、环空返速、喷嘴孔径和数量等因素的影响。

2. 连续管多孔喷射工具设计与优化

2.1 连续管尺寸优选

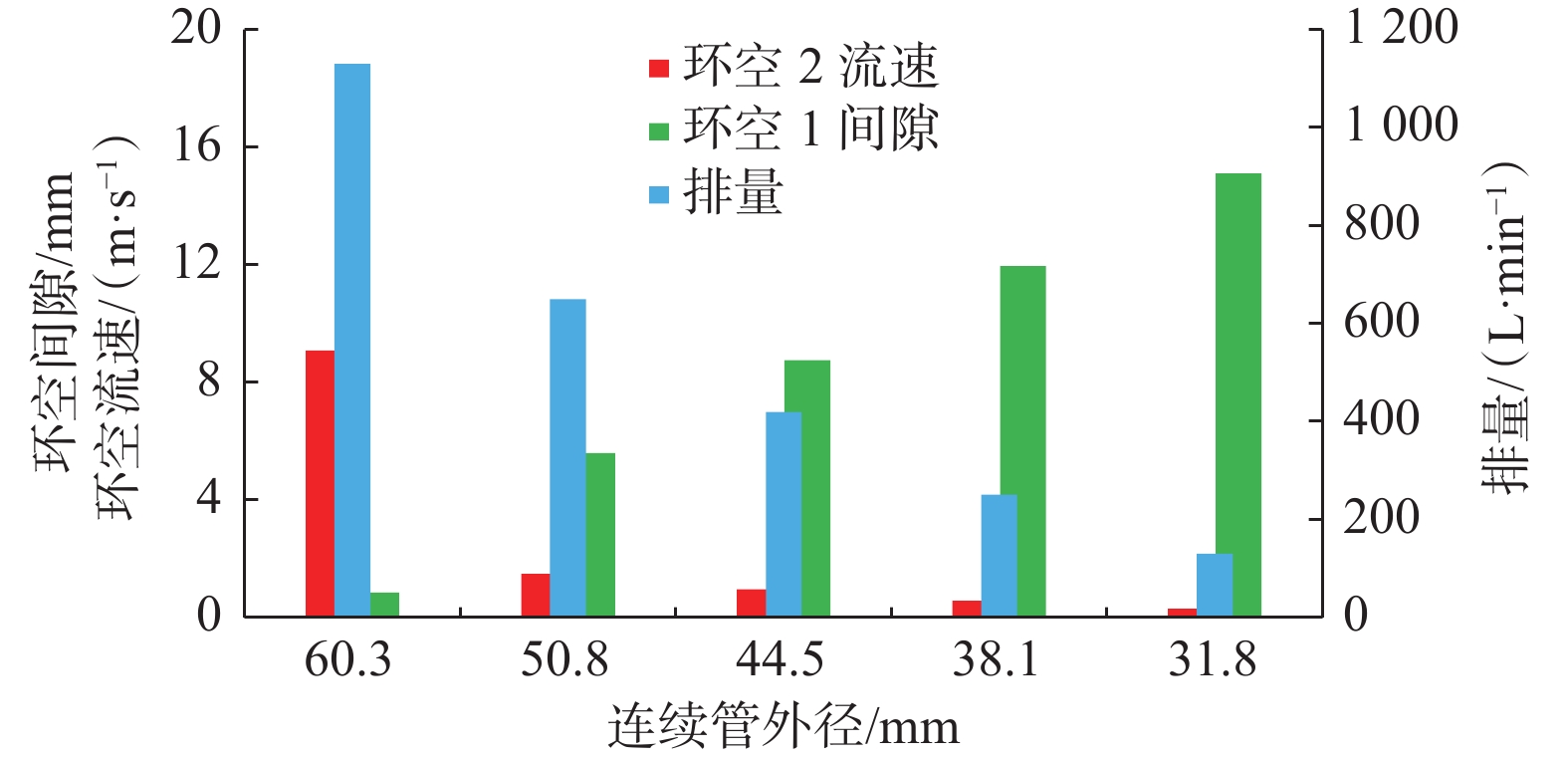

以井深不超过3000 m的井 ϕ73.0 mm油管除垢为例,介绍如何优选连续管尺寸。连续管尺寸的优选主要考虑连续管与油管的环空间隙(环空1)、油管与套管环空流速(环空2)、连续管内摩阻、油管与套管环空摩阻等。环空1间隙太小,连续管下入易遇阻;环空2流速太小,液体携带能力差,井筒内污垢返出困难。管内摩阻太高,喷嘴的孔径和数量匹配难度高,易导致施工泵压过高。为了优选合适尺寸的连续管,假定连续管的长度为3 500 m、壁厚为4.45 mm,循环介质采用清水,流态为紊流。施工过程中,泵压一般不超过65 MPa,喷嘴压降一般为20 MPa,因此连续管内摩阻和油套环空摩阻须控制在45 MPa以内。连续管内摩阻和油套环空摩阻计算方法见参考文献[22-23],不同尺寸连续管的最大环空流速、最大施工排量、最大环空间隙计算结果如表1和图1所示。

表 1 不同尺寸连续管水力参数计算结果Table 1. Hydraulic parameter calculation results of different CTs外径/mm 内径/mm 排量/(L·min−1) 环空1间隙/mm 环空2流速/(m∙s−1) 管内摩阻/MPa 环空2摩阻/MPa 60.3 51.4 1100 0.85 2.58 41.60 3.91 50.8 41.9 650 5.60 1.48 43.10 1.52 44.5 35.6 420 8.75 0.96 42.90 0.69 38.1 29.2 250 11.95 0.57 43.70 0.27 31.8 22.9 130 15.10 0.30 43.20 0.08 随着连续管尺寸增大,最大施工排量和最大环空流速增大,但环空1间隙逐渐减小,不利于连续管起下。当连续管摩阻限压43.5 MPa时,选用ϕ60.3 mm连续管,此时最大施工排量为1100 L/min,环空2流速可达2.58 m/s。此时,施工排量和环空2流速虽满足要求,但环空1间隙仅0.85 mm,不满足连续管作业技术要求。因此,选用ϕ50.8 mm连续管,最大施工排量650 L/min、环空1间隙5.6 mm、最大环空流速1.48 m/s。而ϕ31.8,ϕ38.1和ϕ44.5 mm连续管对应的施工排量上限和环空流速过低,喷嘴数量和孔径尺寸的选择受限,无法满足清洗要求,因此,选用ϕ50.8 mm连续管施工,施工排量与喷嘴的数量和孔径匹配的空间更大,可满足工程要求。

2.2 喷嘴优化设计

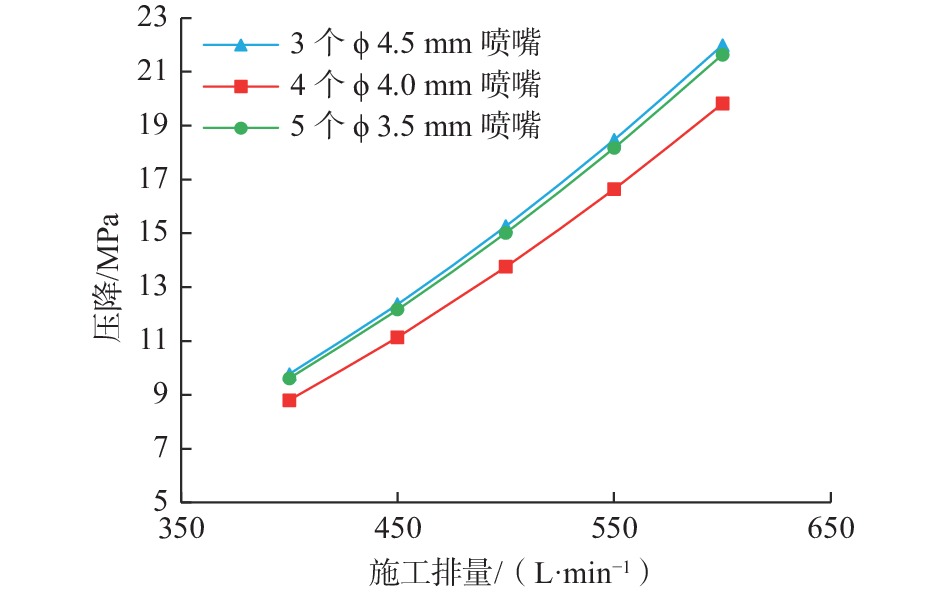

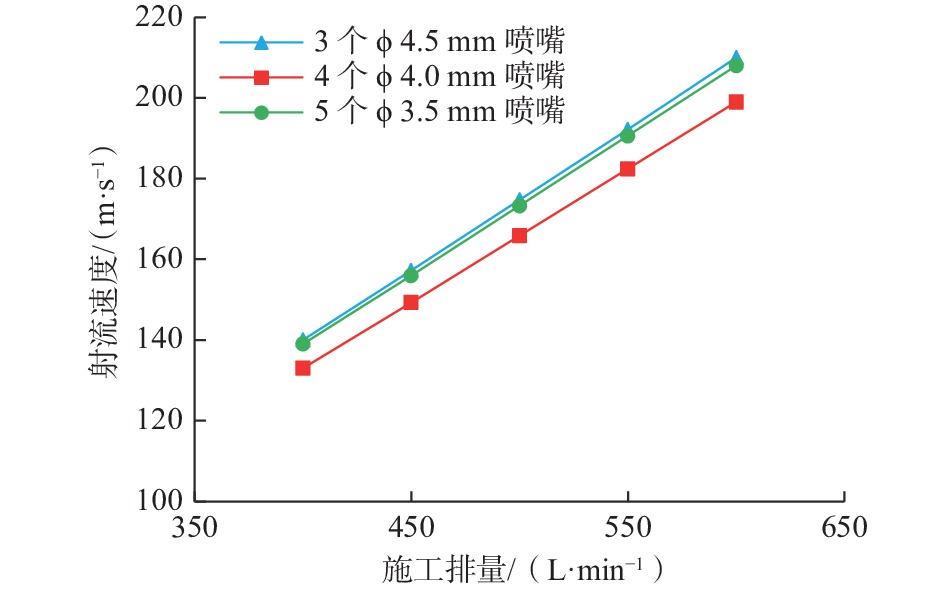

为了进一步研究ϕ50.8 mm连续管与喷嘴数量和孔径组合的匹配关系,还需研究施工排量在650 L/min以下、喷嘴压降接近20 MPa条件下,不同施工排量下喷嘴压降和射流速度的变化情况。射流清洗工具喷嘴的分布主要受喷嘴孔径、数量、射流速度的影响。喷嘴孔径太小,清洗过程中容易堵塞。相同施工排量下,喷嘴数量越多,射流速度越低,无法破碎污垢。为了研究施工排量对喷嘴孔径和数量、射流速度及喷嘴压降的影响,假定喷嘴流量系数为0.85,流体为清水,计算了直径分别为4.5,4.0和3.5 mm等3种喷嘴组合的压降和射流速度,结果见图2和图3。

由图2和图3可看出:当施工排量在400~600 L/min时,3种喷嘴组合的射流速度均在130~210 m/s,压降在8.80~21.98 MPa;当施工排量增加100 L/min时,3种喷嘴组合的压降增加5~6 MPa,射流速度增加30~40 m/s,可见施工排量对射流参数影响较大。不同喷嘴组合连续管摩阻均满足施工泵压要求,当喷嘴压降一定时,喷嘴数量增加,射流清洗范围增大,此时增加施工排量,射流速度随之增加,更利于清洗和垢样返排。因此,选用ϕ50.8 mm连续管,施工排量为600 L/min、配备5个ϕ3.5 mm喷嘴时,除垢效果更好。

2.3 泵车参数优选

在实际施工过程中,现有泵车排量大多为阶梯式调控,实际排量很难精确达到优选排量。施工排量对射流速度和喷嘴压降较为敏感,因此在采用连续管多孔喷射作业时,需要泵车精确控制排量。为优选泵车参数,需进一步研究泵车参数与优选排量600 L/min的匹配关系,确定不同柱塞直径、泵冲、输入功率对应的泵车工作排量,常用的泵车性能参数见表2。

表 2 泵车性能参数Table 2. Pumper performance parameters柱塞直径/

mm不同泵冲下的排量和压力 90/min 150/min 200/min 250/min 300/min 排量/

(L·min−1)压力/

MPa排量/

(L·min−1)压力/

MPa排量/

(L·min−1)压力/

MPa排量/

(L·min−1)压力/

MPa排量/

(L·min−1)压力/

MPa95.3 391 80 652 62.10 869 46.60 1086 37.30 1303 31.10 101.6 445 70 741 54.70 988 41.00 1236 32.80 1483 27.30 114.3 563 55 938 43.20 1251 32.40 1564 25.90 1876 21.60 127.0 695 45 1158 35.00 1544 26.20 1931 21.00 2317 17.50 输入功率/kW 580 750 750 750 750 当泵冲大于90/min时,4种不同直径柱塞对应的最小排量为652 L/min(ϕ95.3 mm柱塞)。由上述计算结果可知,在该排量下,泵压将超过65 MPa,不利于安全施工。当泵冲为90/min时,采用ϕ114.3 mm柱塞,输入功率为580 kW,排量为563 L/min,接近优选排量,选择 ϕ50.8 mm连续管、配备5个ϕ3.5 mm喷嘴,泵压低于65 MPa,可满足施工要求。此外,针对连续管作业,研发小排量(1000 L/min以内)可无级调控的泵车对射流参数的精确控制至关重要。

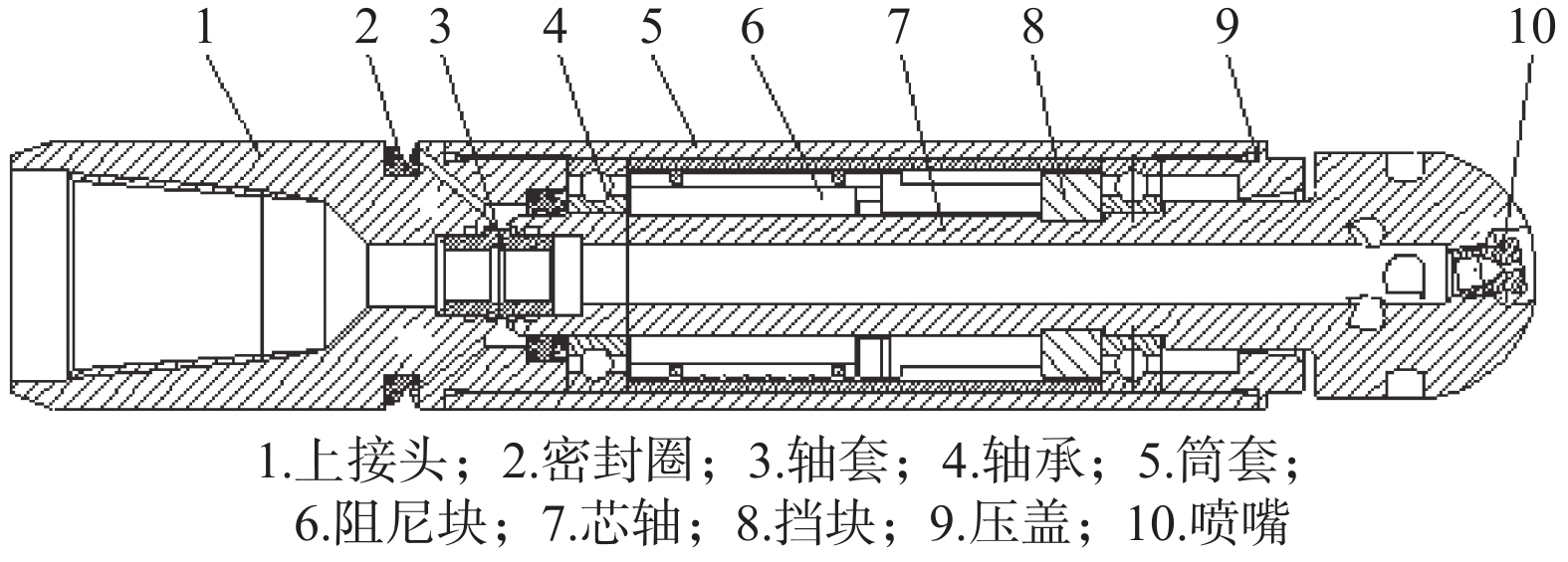

2.4 多孔射流工具结构设计

针对井深不超过 3 000 m 的井 ϕ73.0 mm 油管除垢,基于上述优选参数,设计了多孔射流清洗工具。该工具主要由上接头、密封圈、轴套、轴承、筒套、阻尼块、芯轴、挡块、压盖、喷嘴等部分组成,如图4所示。芯轴的喷头内布置了3排喷嘴,每排喷嘴相位角为90°,可安装5个清洗喷嘴,5个喷嘴与芯轴分别成15°,45°和90°。喷嘴直径3.0~5.0 mm,施工前可根据泵压及排量,安装合适直径和数量的喷嘴。该工具通过喷嘴射流反推力进行自旋转,实现对井筒全方位扫描清洗,同时为避免喷头旋转失速,工具内部采用限速结构。在中部腔体内注入高黏度阻尼脂,利用阻尼脂对旋转轴的粘滞力,将喷头的旋转速度控制在合理的范围内,防止转速过快导致配套部件损坏,工具最大外径43.0 mm,长0.43 m。施工过程中,该工具可与多种规格连续管作业机和泵车配套,同时由于其外径小、长度短,喷嘴数量多,下井过程中不易遇阻、清洗效果好、应用范围广。

3. 射流除垢试验

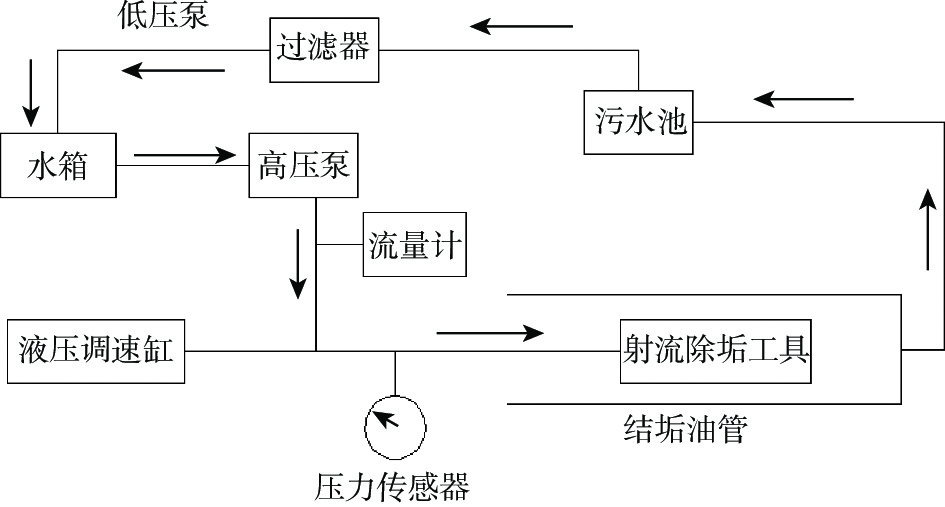

上述研究仅通过理论研究了施工排量与连续管摩阻、环空摩阻、环空返速、喷嘴数量、射流速度等的关系以及泵压与泵车参数的匹配关系, 但还需通过试验进一步分析实际结垢油管的清洗效果,并确定有效射流速度、喷嘴直径和数量、除垢剂类型和连续管移动速度对清洗效果的影响。试验所用高压泵额定工作压力为80 MPa。利用液压调速缸控制射流除垢工具的移动速度。试验时的循环介质为清水,结垢油管来自七个泉油田。试验装置如图5所示。

3.1 射流速度影响

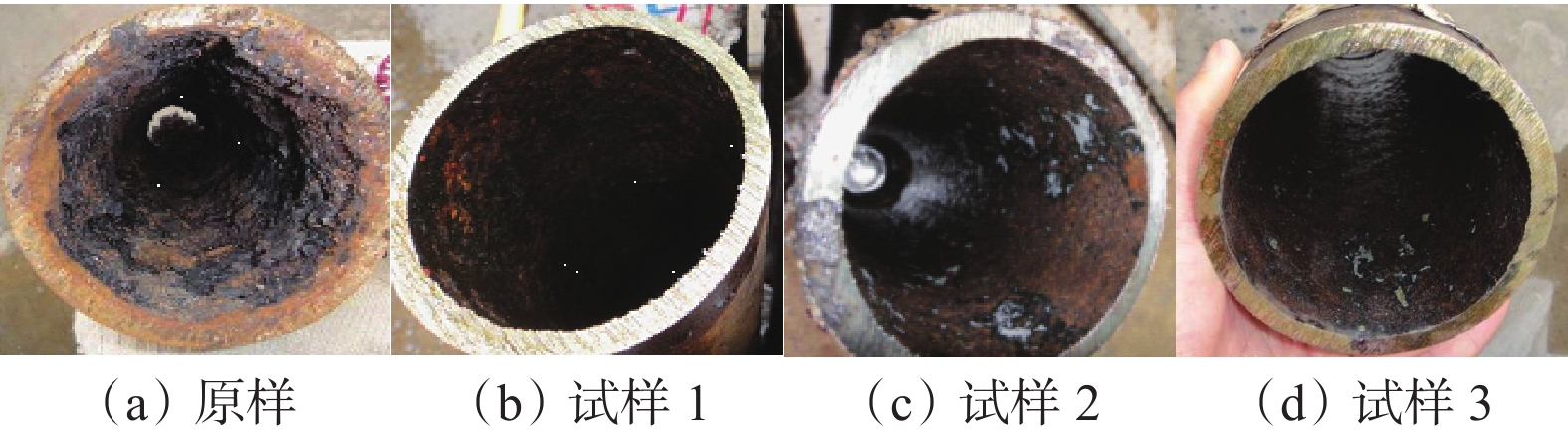

为确定施工过程中射流速度对油管清洗效果的影响,针对结垢油管(外径73.0 mm,内径62.0 mm)进行射流清洗试验,射流速度分别为153,173 和203 m/s,每一组排量除垢时间20 min,每次清洗后,分别用塞规对油管通井,测定油管内径,对比清洗效果,试验结果如表3和图6所示。

表 3 不同射流速度对清洗效果的影响Table 3. Influence of different jet velocities on cleaning effect试样 结垢油管

内径/mm射流速度/

(m∙s−1)清洗效果,% 喷射效果 试样1 59.0 153 56 铁垢残留 试样2 56.0 173 81 少量铁垢残留 试样3 56.0 203 84 少量铁垢残留 注:清洗效果=清洗前后油管内径变化量/(标准油管内径−清洗前油管内径)。 由表3和图6可看出:当射流速度保持在153 m/s时,仅清除部分结垢;当射流速度为173 m/s时,油管内壁清洗效果好,清洗效果为81%;射流速度增至203 m/s,清洗效果增幅有限,但此时对应排量会导致环空返速升高,携垢能力增强。因此,射流清洗速度应不低于173 m/s,进一步证实排量为550~600 L/min时,配备5个ϕ3.5 mm喷嘴,对应射流速度为190~208 m/s,可满足要求。

3.2 喷嘴参数影响

喷嘴直径和数量直接影响了射流速度和射流清洗污垢的范围,试验分析泵车排量563 L/min下不同喷嘴组合对油管除垢效果的影响,射流速度分别为195.70 ,185.76 和194.10 m/s,其中3个 ϕ4.5 mm喷嘴均匀分布在喷头上;4个ϕ4.0 mm喷嘴与喷头中心轴线成90°;5个ϕ3.5 mm喷嘴有2个与喷头中心轴线成90°,2个与喷头中心轴线成45°,1个与喷头中心轴线成15°。喷嘴参数和清洗效果见表4。

表 4 不同喷嘴直径和数量清洗效果对比Table 4. Comparison of cleaning effect with different nozzle diameters and numberss喷嘴

数量喷嘴直

径/mm射流速

度/(m∙s−1)结垢油管

内径/mm清洗

效果,%备注 3 4.5 195.70 56 83 污垢残留 4 4.0 185.76 56 85 少量污垢残留 5 3.5 194.10 56 87 少量腐蚀物附着 3种喷嘴组合,清洗污垢效果差别较小,但5个ϕ3.5 mm喷嘴组合由于喷嘴多,扫描范围大,清洗效果最好,因为位于15°方向的喷嘴首先能清除正前方的污垢;位于45°方向的2个喷嘴能清除油管壁附着的垢;位于90°方向的2个喷嘴能进一步清除残留的硬垢层,覆盖范围广。上述3个方向的5个喷嘴在喷射的同时,还利用喷射产生的反推力产生扭矩,使喷头高速旋转,确保每个喷嘴都能360°对油管进行喷射清洗,提升了清洗效果。

3.3 除垢剂影响

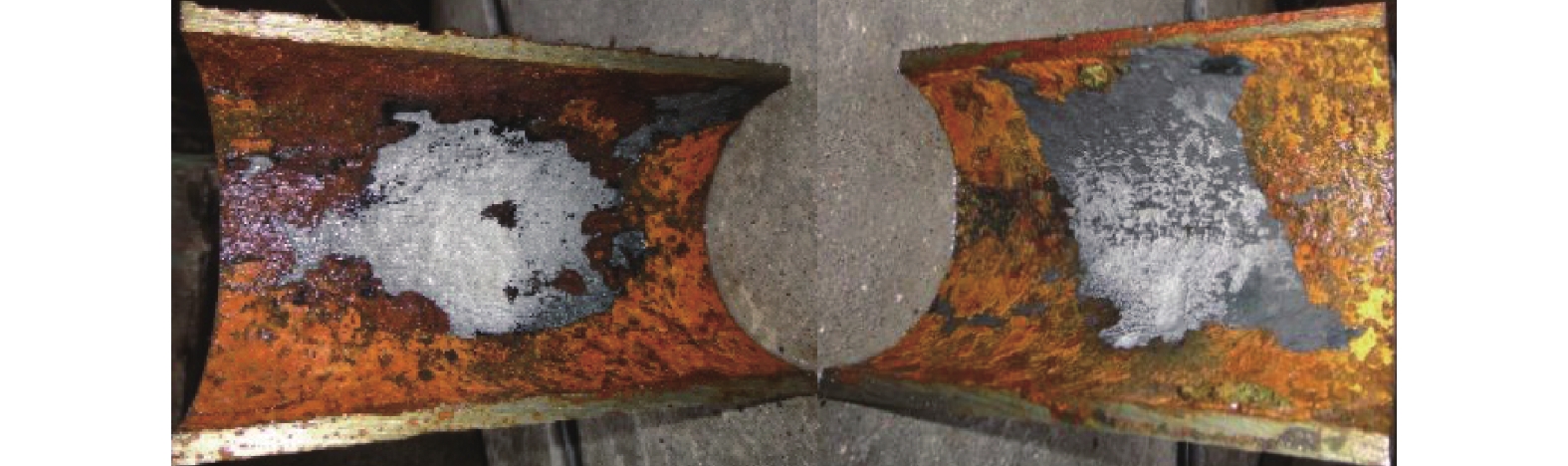

当水垢、油污垢、腐蚀垢类垢,结垢严重时,为了提高除垢效率,需添加一定量除垢剂。进行清洗介质为清水+5%盐酸+1%除垢剂时的清洗试验,以清水作为对照,分析清洗效果。射流除垢工具采用5个ϕ3.5 mm喷嘴。为观测油管清洗效果,将油管直接剖开,原始垢样如图7所示,清水清洗的效果如图8所示,除垢剂的清洗效果如图9所示。

由图7—图9可知:采用清水,无法清除管壁内的铁屑垢;采用除垢剂溶液,油管中的铁锈大部分被清除,油管内壁均见金属亮斑,其原因在于试验过程中工具被固定,清洗范围有限。

3.4 移动速度影响

在实际施工中,连续管的起下速度对清洗效果具有一定影响。为此,采用4组结垢油管,将喷头旋转速度均控制在100~200 r/min,进行连续管不同移动速度下的清洗试验,结果见表5。由表5可看出:连续管的移动速度越低,结垢油管清洗地越干净;当连续管的移动速度为5 m/min时,除垢效果较好。

表 5 移动速度对清洗效果的影响Table 5. Influence of movement velocities on cleaning effect试样 原油管

内径/mm移动速度/

(m·min−1)清洗

效果,%备注 1 54.0 15 78 内壁残留大量腐蚀物 2 54.0 10 82 内壁残留部分垢 3 54.0 8 87 内壁残留少量垢 4 54.5 5 92 油管内壁基本干净 4. 现场试验

TX-17井是七个泉油田的一口生产直井,该井完钻井深3 200 m,油层深度3 120~3 125 m。地层压力系数为0.92~1.13,测井解释渗透率11.5 mD、孔隙度15%、含油饱和度20%,射孔投产后含水率50%。生产油管外径73.0 mm,内径62.0 mm。由于温度压力、地层水矿化度等因素的影响,生产过程中井筒结垢严重,造成油管内通道堵塞致使该井减产。采用常规修井手段,用高密度钻井液压井易造成钻井液漏失,污染地层,作业周期长、成本高,且产能恢复成功率不理想。为疏通井筒,利用通井刮削的机械除垢方式对井筒进行了处理,但受刮削工具尺寸影响,井筒仍有大量残余垢。为弥补机械除垢方法的不足,采用多孔旋转射流喷射工具进行续油管清洗。

选用ϕ50.8 mm的3 500 m长连续管,工具组合由上至下依次为连接器、双活瓣单流阀、液压丢手、扶正器、多孔旋转喷射清洗工具(5个ϕ3.5 mm喷嘴),泵车柱塞直径为114.3 mm,循环介质为2% KCl溶液。工具入井初始载荷为−5 kN,下至井深250 m时,载荷为0 kN,下至井深1000 m时,载荷为35 kN,下至井深2000 m,载荷为80 kN。当连续管下至井深2536 m时,开始进行除垢作业。开泵排量563 L/min,泵压58 MPa,泵入5%盐酸+1%除垢剂10 L后,泵入换KCl溶液30 L进行顶替,连续管顺利通过。继续下入,连续管在井深2780,3012,3120和3125 m处遇阻,继续循环,连续管下入速度控制在5 m/min,反复起下连续管进行清洗除垢,最终连续管成功下至井深3140 m,洗井成功,清洗效率达90%。施工后油井产量由1 t/d恢复至35 t/d,连续油管射流清洗技术有效解决了油井因结垢而导致的停产问题,降低了生产成本。

5. 结 论

1)在管柱安全和连续管入井空间允许的条件下,采用大尺寸连续管,施工排量、喷嘴直径和数量及泵车参数匹配的空间更大。

2)针对井深不超过 3 000 m 的井、清洗 ϕ73.0 mm 油管,选用ϕ50.8 mm连续管、配备 5个ϕ3.5 mm喷嘴,采用ϕ114.3 mm柱塞、泵冲90/min的泵车,可达到作业要求。

3)对于七个泉油田的油管除垢,射流速度应不低于173 m/s,采用清水+5% 盐酸+1% 除垢剂的介质可提高铁垢清洗效果。 TX-17 井射流除垢试验表明,连续油管射流清洗技术可有效解决油井因结垢导致的停产问题,具有广阔的应用前景。

-

表 1 不同尺寸连续管水力参数计算结果

Table 1 Hydraulic parameter calculation results of different CTs

外径/mm 内径/mm 排量/(L·min−1) 环空1间隙/mm 环空2流速/(m∙s−1) 管内摩阻/MPa 环空2摩阻/MPa 60.3 51.4 1100 0.85 2.58 41.60 3.91 50.8 41.9 650 5.60 1.48 43.10 1.52 44.5 35.6 420 8.75 0.96 42.90 0.69 38.1 29.2 250 11.95 0.57 43.70 0.27 31.8 22.9 130 15.10 0.30 43.20 0.08 表 2 泵车性能参数

Table 2 Pumper performance parameters

柱塞直径/

mm不同泵冲下的排量和压力 90/min 150/min 200/min 250/min 300/min 排量/

(L·min−1)压力/

MPa排量/

(L·min−1)压力/

MPa排量/

(L·min−1)压力/

MPa排量/

(L·min−1)压力/

MPa排量/

(L·min−1)压力/

MPa95.3 391 80 652 62.10 869 46.60 1086 37.30 1303 31.10 101.6 445 70 741 54.70 988 41.00 1236 32.80 1483 27.30 114.3 563 55 938 43.20 1251 32.40 1564 25.90 1876 21.60 127.0 695 45 1158 35.00 1544 26.20 1931 21.00 2317 17.50 输入功率/kW 580 750 750 750 750 表 3 不同射流速度对清洗效果的影响

Table 3 Influence of different jet velocities on cleaning effect

试样 结垢油管

内径/mm射流速度/

(m∙s−1)清洗效果,% 喷射效果 试样1 59.0 153 56 铁垢残留 试样2 56.0 173 81 少量铁垢残留 试样3 56.0 203 84 少量铁垢残留 注:清洗效果=清洗前后油管内径变化量/(标准油管内径−清洗前油管内径)。 表 4 不同喷嘴直径和数量清洗效果对比

Table 4 Comparison of cleaning effect with different nozzle diameters and numberss

喷嘴

数量喷嘴直

径/mm射流速

度/(m∙s−1)结垢油管

内径/mm清洗

效果,%备注 3 4.5 195.70 56 83 污垢残留 4 4.0 185.76 56 85 少量污垢残留 5 3.5 194.10 56 87 少量腐蚀物附着 表 5 移动速度对清洗效果的影响

Table 5 Influence of movement velocities on cleaning effect

试样 原油管

内径/mm移动速度/

(m·min−1)清洗

效果,%备注 1 54.0 15 78 内壁残留大量腐蚀物 2 54.0 10 82 内壁残留部分垢 3 54.0 8 87 内壁残留少量垢 4 54.5 5 92 油管内壁基本干净 -

[1] 沈晓明,李根生,马加计,等. 油管结垢机理及水力清垢技术研究[J]. 石油钻探技术,1996,24(3):43–45. SHEN Xiaoming, LI Gensheng, MA Jiaji, et al. Study on scaling mechanism and hydraulic cleaning technology of tubing[J]. Petroleum Drilling Techniques, 1996, 24(3): 43–45.

[2] 彭兴,周玉仓,朱智超,等. 延川南深部煤层气井防漏堵漏技术[J]. 石油钻探技术,2021,49(1):47–52. doi: 10.11911/syztjs.2020133 PENG Xing, ZHOU Yucang, ZHU Zhichao, et al. Antileaking and lost circulation control technology for deep coalbed methane well in the Yanchuannan Block[J]. Petroleum Drilling Techniques, 2021, 49(1): 47–52. doi: 10.11911/syztjs.2020133

[3] 张锦宏. 中国石化页岩油工程技术现状与发展展望[J]. 石油钻探技术,2021,49(4):8–13. ZHANG Jinhong. Present status and development prospects of Sinopec shale oil engineering technologies[J]. Petroleum Drilling Techniques, 2021, 49(4): 8–13.

[4] 张启龙,许杰,高斌,等. 以抑制管柱结垢腐蚀为目标的注水井水源选择方法研究及应用[J]. 表面技术,2019,48(11):290–296. ZHANG Qilong, XU Jie, GAO Bin, et al. Research and application of water source selection method for water injection well aiming at inhibiting scaling and corrosion of pipe string[J]. Surface Technology, 2019, 48(11): 290–296.

[5] 弓永军. 磨料水射流切割技术研究现状及其发展趋势[J]. 液压与气动,2016(10):1–5. GONG Yongjun. Research status and development trend of abrasive water jet cutting technology[J]. Chinese Hydraulics & Pneumatics, 2016(10): 1–5.

[6] 李敬彬,李根生,黄中伟,等. 新型旋转射流多孔喷嘴流场的分析[J]. 流体机械,2015,43(7):32–36. LI Jingbin, LI Gensheng, HUANG Zhongwei, et al. Flow field study on a new kind swirling multi-orifices nozzle[J]. Fluid Machinery, 2015, 43(7): 32–36.

[7] 李根生,马加骥,陈洪兵,等. 高压水射流清除油管结垢的研究[J]. 石油钻采工艺,1995,17(2):61–64. LI Gensheng, MA Jiaji, CHEN Hongbing, et al. Study on the descaling of calcium carbonate on water-injection pipeline by high pressure water jet[J]. Oil Drilling & Production Technology, 1995, 17(2): 61–64.

[8] 张逸群,胡萧,武晓亚,等. 旋转射流冲蚀天然气水合物试验及数值模拟研究[J]. 石油钻探技术,2022,50(3):24–33. doi: 10.11911/syztjs.2022046 ZHANG Yiqun, HU Xiao, WU Xiaoya, et al. Experimental and numerical simulation study of natural gas hydrate erosion by swirling jet[J]. Petroleum Drilling Techniques, 2022, 50(3): 24–33. doi: 10.11911/syztjs.2022046

[9] 武晓光,黄中伟,李根生,等. “连续管+柔性钻具” 超短半径水平井钻井技术研究与现场试验[J]. 石油钻探技术,2022,50(6):56–63. WU Xiaoguang, HUANG Zhongwei, LI Gensheng, et al. Research and field test of ultra-short radius horizontal drilling technology combining coiled tubing and flexible BHA[J]. Petroleum Drilling Techniques, 2022, 50(6): 56–63.

[10] ESPINOSA G M A, LEAL J A, DRIWEESH S M, et al. First time live descaling operation in Saudi using coiled tubing fiber optic real-time telemetry rugged tool, foamed fluid and pressure fluid management system[R]. SPE 182763, 2016.

[11] DELGADO E, RODRIGUES V, FAGUNDES L. Customized subsea production flowline cleanout with coiled tubing from a floating production storage and offloading vessel[R]. SPE 199836, 2020.

[12] ALDUAIJ A N, AL-BENSAAD Z, ESPINOSA M, et al. Recent enhancements for coiled tubing descaling treatments in Middle East[R]. SPE 205891, 2021.

[13] HASSIG FONSECA S, SERRANO D, VILLACRES C, et al. Methodology to remediate and evaluate surface flowline capacity with coiled tubing cleanouts[J]. SPE Production & Operations, 2022, 37(3): 520–532.

[14] 李晓红, 卢义玉, 向文英. 水射流理论及在矿业工程中的应用[M]. 重庆: 重庆大学出版社, 2007: 1 − 2. LI Xiaohong, LU Yiyu, XIANG Wenying. Water jet theory and its application in mining engineering[M]. Chongqing: Chongqing University Press, 2007: 1 − 2.

[15] 薛永志. 高压水射流冲击下煤岩损伤诱导机制及分布特性研究[D]. 重庆: 重庆大学, 2018. XUE Yongzhi. Study on the inducement and distribution of damage in coal impacted by high pressure water jets[D]. Chongqing: Chongqing University, 2018.

[16] 邹德永, 陈雅辉, 赵方圆, 等. 斧形PDC齿破岩规律数值模拟研究[J]. 特种油气藏, 2021, 28(6): 137 − 143. ZOU Deyong, CHEN Yahui, ZHAO Fangyuan, et al. Study on rock breaking rules of axe-shaped PDC cutter with numerical simula-tion[J]. Special Oil & Gas Reservoirs, 2021, 28(6): 137 − 143.

[17] ZHAO Jian, ZHANG Guicai, XU Yiji, et al. Mechanism and effect of jet parameters on particle waterjet rock breaking[J]. Powder Technology, 2017, 313: 231–244. doi: 10.1016/j.powtec.2017.03.026

[18] 柳军,杜智刚,牟少敏,等. 连续油管分簇射孔管柱通过能力分析模型及影响因素研究[J]. 特种油气藏,2022,29(5):139–148. doi: 10.3969/j.issn.1006-6535.2022.05.020 LIU Jun, DU Zhigang, MU Shaomin, et al. Analysis model and influencing factors of passability of coiled tubing conveying clustered perforating string[J]. Special Oil & Gas Reservoirs, 2022, 29(5): 139–148. doi: 10.3969/j.issn.1006-6535.2022.05.020

[19] 庞德新,艾白布·阿不力米提,焦文夫,等. 超深气井连续油管多径组合管柱作业新工艺[J]. 天然气工业,2021,41(3):112–118. PANG Dexin, ABULIMITI Aibaibu, JIAO Wenfu, et al. A new technology for the multi-diameter combination operation of coiled tubing in ultra-deep gas wells[J]. Natural Gas Industry, 2021, 41(3): 112–118.

[20] TEIMOURIAN R, SHABGARD M R, MOMBER A W. De-painting with high-speed water jets: Paint removal process and substrate surface roughness[J]. Progress in Organic Coatings, 2010, 69(4): 455–462. doi: 10.1016/j.porgcoat.2010.08.010

[21] TAYLO R, CHAPMAN G. Cleaning pipelines using high-pressure water jets[J]. Materials Performance, 1991, 30(9): 25–28.

[22] 陈庭根, 管志川. 钻井工程理论与技术[M]. 东营: 中国石油大学出版社, 2000: 142−162. CHEN Tinggen, GUAN Zhichuan. Drilling engineering theory and technology[M]. Dongying: China University of Petroleum Press, 2000: 142−162.

[23] 田野,蒋东雷,马传华,等. 钻柱偏心旋转对环空摩阻压降影响的数值模拟研究[J]. 石油钻探技术,2022,50(5):42–49. doi: 10.11911/syztjs.2022104 TIAN Ye, JIANG Donglei, MA Chuanhua, et al. Numerical simulation of the effects of eccentric rotation of the drill string on annular frictional pressure drop[J]. Petroleum Drilling Techniques, 2022, 50(5): 42–49. doi: 10.11911/syztjs.2022104

-

期刊类型引用(5)

1. 曲从锋,尹宜勇,刘斌辉,王岩,郭新超,白翰钦. 井筒超声波空化清洗距离影响因素试验研究. 石油机械. 2025(03): 10-17 .  百度学术

百度学术

2. 徐月霞,宋颐,徐波,谷长雄. 射流冲击工具流场模拟及喷嘴参数优化. 机械设计与研究. 2025(02): 109-115 .  百度学术

百度学术

3. 刘锴沅. 连续管套管除垢空化射流喷头优化设计与应用. 石油机械. 2024(02): 44-49 .  百度学术

百度学术

4. 周照恒,李玉星,林敏,郭宏帅,王建夫. 盐穴储气库注采气井脖颈收缩原因及预防治理措施. 油气储运. 2024(11): 1313-1319 .  百度学术

百度学术

5. 李朝阳,陶立波,张跃,刘威,汲广麟,王俊博. 装有延长抗磨损时间和减缓压力衰减的硬质合金喷嘴清洗管井工具. 石油钻采工艺. 2024(03): 386-394 .  百度学术

百度学术

其他类型引用(2)

下载:

下载: