Experimental Study on Igneous Rock Abrasiveness

-

摘要:

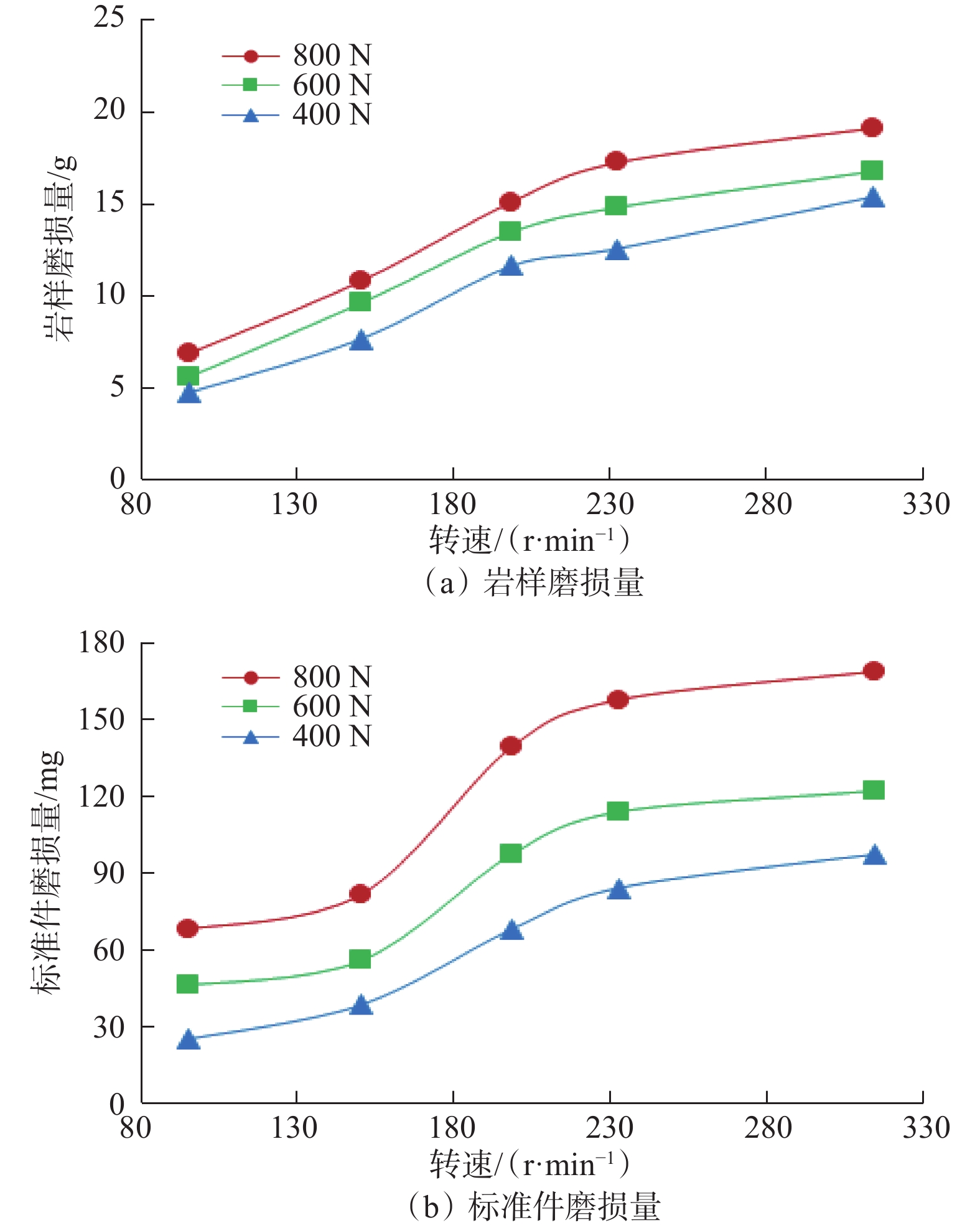

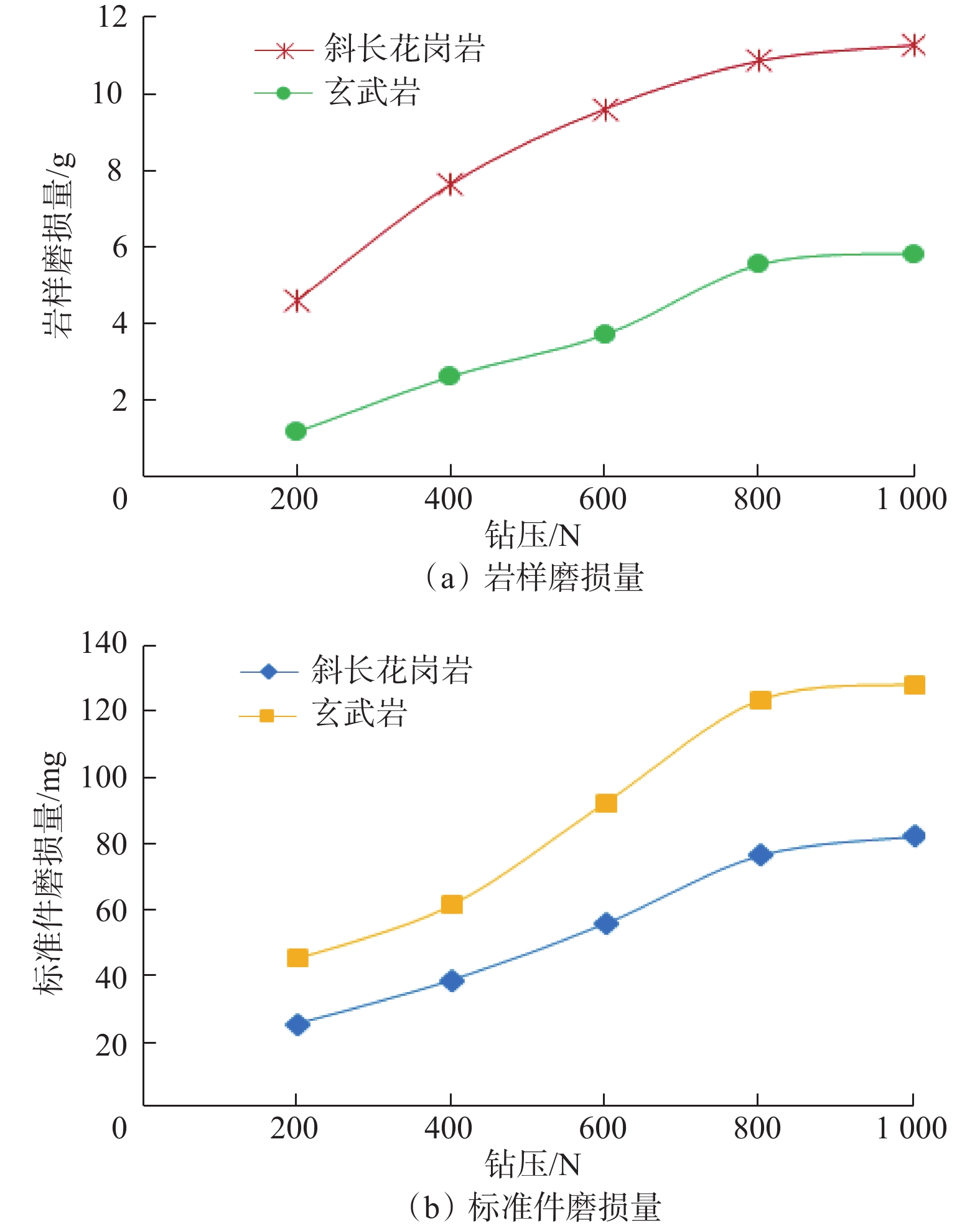

火成岩钻井设计优化的关键是了解火成岩的可钻性和研磨性,但至今还未形成一套测试火成岩研磨性的有效方法。为此,采用自主研发的岩石研磨性测定装置,测试了不同岩性火成岩岩样的研磨性,并分析了火成岩研磨性与其单轴抗压强度和矿物成分含量之间的关系。测试结果表明,在岩样转速8 r/min、钻压800 N、钻头转速198 r/min的条件下,以破碎单位体积岩石研磨标准件的磨损质量作为研磨性指标,可以很好地分辨不同岩性火成岩的研磨性,且火成岩的研磨性与其单轴抗压强度和等效石英含量均呈较好的幂函数关系。研究结果表明,以火成岩单轴抗压强度为基础建立的火成岩研磨性预测模型,可以很好地预测火成岩的研磨性,可为优化火成岩钻井设计提供理论依据。

Abstract:Igneous oil and gas reservoirs are hot spots in well drilling. But, drilling them is extremely difficult due to the highly abrasive nature of the rocks. So, drillability and abrasiveness of igneous rocks must form the basis of drilling optimizition design. The problem is, however, that igneous rock abrasiveness testing methods have not yet been formulated. So, in this paper, we describe the development of a rock abrasiveness measuring device used to test the abrasiveness of igneous rock samples with different lithologies. We also examined the relationship between the abrasiveness and their uniaxial compressive strength of igneous rocks, and mineral content. We found that under the conditions of rock sample rotary speed of 8 r/min, WOB of 800 N, and drill bit rotary speed of 198 r/min, the weight loss of grinding standard part of per unit volume broken rock within a certain time can be used as abrasiveness index to distinguish the abrasiveness of igneous rocks with different lithologies. The abrasiveness of igneous rocks shows a good power function relationship between uniaxial compressive strength and equivalent quartz content. The research results show that the abrasiveness prediction model based on the uniaxial compressive strength of igneous rock can predict the igneous rock abrasiveness very well and provide a theoretical basis for optimizing the drilling design for wells in igneous reservoirs.

-

Keywords:

- igneous rock /

- abrasiveness /

- grinding standard part /

- compressive strength /

- prediction model

-

油气井工程中,为了保持井筒稳定和地层–套管环空长效密封,通过注水泥固井封隔油、气、水层,为持续钻探、完井开采提供安全作业环境。固井工程是建井技术的核心环节,直接影响钻井安全、工程成本、油气井寿命甚至油气开采效率。中国陆上深层超深层地质条件复杂,尤其是塔里木盆地和四川盆地海相油气藏存在埋藏深(超8 000 m)、高温高压(温度超200 ℃)、富含酸性气体(如元坝气田H2S含量6.87%,CO2 含量15.51%)和分段改造作业压力高(深层页岩气压裂压力≥90 MPa)等问题,固井施工面临一系列技术难题[1-4]:

1)复杂地质环境及工况下的水泥环力学响应与损伤机制不清。对大型储层改造工况下的复杂交变动载,以及CO2和H2S等高酸性气体、流体冲蚀等复杂地层界面环境的影响机理研究不充分,导致水泥浆材料与体系的构建缺乏理论依据。

2)水泥浆功能材料缺乏,水泥环力化性能差,易脆性开裂、导致环空气窜。常规水泥石为脆性体,弹性模量高(高于10 GPa)、渗透率高(高于0.2 mD)和腐蚀速率高(高于1.0 mm/a),不能满足复杂油气井水泥环长效密封的要求。例如,涪陵页岩气田一期井口带压率高达70%。

3)尾管悬挂器承载不足,易腐蚀。常规尾管悬挂器承载低(低于1800 kN)、不耐腐蚀,深井超深井尾管悬挂器坐挂、丢手成功率低,常出现套管下放不到位的问题,难以满足超深井复杂环境需求。

4)固井设计与施工精细程度不足。常规固井关键参数设计依赖于经验,精准指导固井施工难度大,固井顶替效率差(低于65%),无法保证固井质量与施工安全。

针对上述技术难题,中国石化经过10余年技术攻关,在固井方法、材料与装置、工艺和技术等方面取得了突破,揭示了水泥环密封失效机理,研发了高性能固井水泥浆,研制了新型尾管悬挂器,提出了优化设计新方法。这些成果应用于现场后,解决了深层超深层油气井固井关键技术难题;同时,以“极端环境、绿色环保、智能跨越”为理念,持续进行传统固井技术升级迭代,有力支撑了我国深层超深层油气高效勘探开发。

1. 水泥环密封失效机理及控制方法

1.1 水泥石力学性能演化规律

常规水泥石单轴压缩、三轴压缩、直接/间接拉伸等力学试验所获取的抗压强度、弹性模量和抗拉强度等力学参数[5-6],已无法满足深层超深层油气井水泥石力学、物化性能的定量设计的需要。为此,研制了全尺寸水泥石密封评价装置[7],消除了尺寸效应,该装置耐温200 ℃、耐压150 MPa(见图1);建立了水泥石密封能力定量评价方法,可模拟高温、高压、交变载荷和流体冲蚀等环境条件下的水泥石密封能力演化过程。

试验研究结果表明,高温高压下水泥石表现为高弹性模量(高于10 GPa)、脆性劈裂,在温压场耦合下产生显著的塑性变形,无明显宏观裂缝,但收缩显著。周期交变荷载作用下的水泥石应力–应变曲线如图2所示(σ为水泥石的应力,MPa;ε为水泥石的应变):第1次加载卸载后应变不可完全恢复,产生残余应变;第2次加载卸载后继续产生残余应变;残余应变逐渐累积,多次加载卸载后残余应变率达0.60%~0.95%。研究表明,残余应变与循环次数、水泥石弹性模量及孔隙度呈正相关,主要由水泥石的孔壁坍塌和压密塑性变形导致。

为此,建立了水泥石刚度退化模型、累积塑性应变与荷载水平及荷载周期的函数关系(见图2);同时,推导了考虑损伤阈值的力学本构模型:

σ1={Eε1+μ(σ2+σ3)ε<εdEε1+μ(σ2+σ3)+(B1−Eε1){1−exp[−(αdI1+√J2−TdS0)n]}ε⩾ (1) 式中:σ1为水泥石最大主应力,MPa;σ2,σ3为水泥石次大和最小主应力,MPa;ε1为最大主应力方向的应变;εd为扩容屈服点处的应变;Td为水泥石损伤时强度,MPa;I1为球应变张量的第一不变量;J2为偏应力张量的第二不变量;αd,B1为水泥石达到扩容时的材料强度参数,由水泥石的黏聚力cd及内摩擦角φd确定;E为水泥石弹性模量,GPa;μ为水泥石泊松比;S0为水泥石宏观统计的平均强度参数;n为水泥石微元强度分布集中程度。

1.2 交变动载下水泥环密封失效机理及控制方法

揭示了页岩气井多级分段压裂动载下的水泥环密封失效机理[8-10],即交变动载下套管–水泥环–地层界面变形不一致,当累积塑性应变超过界面极限胶结应变时,产生微环隙,导致密封失效、界面窜流;建立了套管–水泥环–围岩弹塑性有限元分步计算模型;另外,提出了“低弹模(5~7 GPa)、低渗透(渗透率0.001 mD)”防损伤水泥控制准则,创建了“压裂段数–泵压–弹性模量”耦合设计图版(见图3),指导了水泥浆新材料研发和新体系设计。

1.3 酸性环境下水泥环密封失效机理及控制方法

明确了高温条件下CO2和H2S耦合作用下水泥石结构疏松、膨胀开裂腐蚀机制[11-12],即CO2、H2S基于酸碱反应腐蚀水泥石,消耗Ca(OH)2晶体,使水化硅酸钙凝胶(C−S−H)结晶化;H2S腐蚀生成二水石膏和钙矾石,导致水泥石膨胀开裂,CO2腐蚀生成Ca(HCO3)2,造成钙离子流失,强度和渗透率下降;CO2和H2S共同作用加剧了水化硅酸钙凝胶结晶化,存在成倍叠加效应,CO2是主导因素。

为了堵塞酸性气体渗入通道、减少碱性反应物质,提出了“低渗透(<0.001 mD)、低碱性晶体含量(<5%)”防腐蚀控制准则。水泥石中碱性晶体含量为5%时,腐蚀后的抗压强度为31.35 MPa;而碱性晶体含量为10%时,腐蚀后的抗压强度为28.14 MPa;随着碱性晶体含量降低,腐蚀的强度有所增加。同样,水泥石的渗透率越低,腐蚀后渗透率保持较低(见图4)。

建立了“降碱度、增惰性”水泥浆构建方法,通过添加硅铝网状聚合物活性材料或高价金属离子材料,消耗Ca(OH)2晶体,提高水化产物与酸性气体的反应惰性;同时,可添加胶乳类纳米弹性颗粒材料,提高水泥环的致密性。

1.4 地层–水泥界面劣化机理及控制方法

地层–水泥界面胶结容易失效,主要受井筒内钻井液滤饼、地层油气水、温度和压力等复杂地质工况的影响。

文献[13-14]发现了Ca(OH)2晶体富集与溶蚀是界面胶结劣化的主因:由于泌水效应,地层–水泥界面易富集大量Ca(OH)2晶体,在地层水环境下Ca(OH)2晶体溶蚀,导致界面胶结强度降低,易出现环空间隙,降低了防窜能力。为此,建立了以“界面等效渗透率”为目标函数、以“透射声波幅度”为主要变量的界面密封能力预测模型(见式(2)、式(3)),实现了对界面密封能力演化的定量评价与不同水泥浆体系的适应性分析;同时,提出了“晶体抑制、限位支撑”水泥浆控制方法,降低了界面溶蚀程度,增强了界面压实能力。

K_{\rm{eq}}={{\rm{e}}}^{-1.90-0.018u-1.6\times {10}^{-5}{u}^{2}} (2) u=\frac{{A}_{{\rm{E}}}}{{A}_{{\rm{EITC}}}}=\left(1-U\right)\times 95\% (3) 其中:Keq为界面等效渗透率,mD·mm2;u为透射首波信号幅度占比;AE为界面透射声幅值,mV;AEITC为仪器发射的声波总能量,mV;U为实测反射声波总能量占比。

2. 高性能水泥浆

2.1 高温高密度水泥浆

高温使水泥石强度大幅降低,同时降低水泥浆粘滞力,水泥浆体系发生沉降失稳,用常规铁矿粉加重的水泥浆存在“冷浆稠、高温稀”等问题。为了解决水泥流体和固体存在的问题,研制了高温强度衰退抑制剂,在高温245 ℃下28 d强度不衰退;开发了亚微米球形三氧化二铁加重材料,平均粒径160 nm,密度5.10~5.15 kg/L,该材料具有“滚动轴承”作用,能显著降低水泥浆体系的内摩擦力,冷浆稠度低,地面混配性能好,颗粒粒径小,不易发生沉降;研发了热增黏聚合物,高温条件下分子结构相态由网状转变为链状,水泥浆体系黏度增加,利于加重材料的均匀悬浮。基于紧密堆积理论,开发了高温高密度水泥浆,密度1.95~2.40 kg/L,耐温245 ℃,沉降密度差小于0.03 kg/L,48 h控压强度32 MPa。

2.2 高压防气窜水泥浆

针对高温高压气井渗透压差大、易窜流等问题,依据 “高致密、强胶结”防气窜准则,研制开发了纳米液硅和苯丙胶乳水泥浆体系[15-18]。

1)纳米液硅水泥浆。纳米液硅是一种纳米SiO2颗粒在水中分散悬浮的乳液,它以50~300 nm二氧化硅为原料,利用高能物理球磨分散、电位阻斥力等工艺制备而成[15]。乳液固相含量45%,球形颗粒,无定形态。纳米液硅在水泥浆中能改善水泥浆性能[16]:①限位支撑作用,降低水泥浆收缩率46%,界面胶结强度达2.6 MPa;②孔隙填充作用,水泥石渗透率0.007 mD;③增强作用,7 d强度53 MPa。纳米液硅水泥浆密度1.50~2.60 kg/L,耐温220 ℃,7 min静胶凝强度由48 Pa发展至240 Pa。

2)苯丙胶乳水泥浆。胶乳是一种高聚物粒子分散在水介质中的胶体分散体系,采用苯乙烯等为原料制备而成[17],通过攻关研究,解决了乳液的高温稳定性。纳米苯丙乳液热裂解温度350 ℃。苯丙胶乳颗粒具有高弹体吸能作用,可将水泥石的弹性模量降至5.8 GPa;同时,它具有孔隙填充防气窜作用,室内试验表明,在水泥浆候凝“失重”时,即使气层压力高于液柱压力也未发生气窜 [18]。苯丙胶乳水泥浆密度1.85~2.60 kg/L,API滤失量32 mL,水泥石渗透率0.005 mD,耐温220 ℃。

2.3 防损伤自愈合水泥浆

自愈合乳液是在聚苯乙烯链段中加入疏水亲油链段,形成自修复分子主链和侧链,通过缠绕、自舒展实现膨胀。自愈合乳液固相含量44%,耐温160 ℃。自修复乳液在水泥石中以高弹乳膜存在,当水泥石受到载荷时,高弹颗粒发挥吸能缓冲作用,可降低水泥开裂、塑性变形和残余应变,遇烃后封堵水泥石裂隙,修复裂缝。乳液吸烃体积膨胀率达700%,自修复水泥浆耐温160 ℃,弹性模量为5.5 GPa,可修复宽度为350 μm的裂缝,可用于井深超4 500 m的页岩气井,能够解决深层页岩气井的井口带压难题[19]。

2.4 防腐增强型水泥浆

降碱增惰防腐材料以SiO2和Al2O3为原料,在激活剂作用下聚合而成。该材料可消耗Ca(OH)2碱性晶体,促进生成高强惰性产物5CaO·6SiO2·5H2O,降低水化产物与H2S和CO2的反应活性,降低水泥石的碱度和腐蚀速度,提高水泥石的致密性,使酸性环境下的水泥石强度稳定。防腐增强型水泥浆耐温220 ℃,渗透率小于0.001 mD,腐蚀速率小于0.1 mm/a,水泥石腐蚀后强度无明显衰退,确保了酸性气井水泥石的持久密封能力。

2.5 防漏泡沫水泥浆

在常规水泥浆或低密度水泥浆中加入高性能发泡剂、稳泡剂,利用自主研制的注氮装置及工艺,可形成泡沫水泥浆,其密度可通过调整注气量快速调节。泡沫水泥浆具有弹韧性强和可压缩等独特性能,密度为1.10~1.60 kg/L,水泥石抗压强度达16 MPa、弹性模量为4~8 GPa。在页岩油气井、超深井等的技术套管、生产套管固井中规模化应用[20-22],大幅提高了固井质量,解决了固井低压漏失、浅层气窜与储层水泥环密封失效等技术难题(其中页岩气井水平段固井长度突破4 000 m);同时,解决了川渝地区喀斯特地貌浅表层破碎带恶性漏、塌、垮并存的难题。

3. 超深井固井工具

3.1 高承载尾管悬挂器

塔里木盆地、四川盆地等地区多口超深井尾管长度超3 000 m、重量超3 000 kN,远高于常规尾管悬挂器的承载极限。常规尾管悬挂器是通过楔形卡瓦将尾管重力全部转化为对上层套管的外张力,从而实现尾管悬挂的,其承载方式为轴向–径向二维承载(见图5(a))。当尾管超重时,易使上层套管变形,导致尾管悬挂器坐挂失败。

高承载尾管悬挂器采用复合斜面重载机构,通过卡瓦侧面承载产生相互抵消的周向分力N,其承载方式为“轴向–径向–周向”三维承载(见图5(b)),从而显著降低对套管的外张力,承载能力较常规悬挂器提高1倍以上。

为此,研发了系列高承载尾管悬挂器产品[23],其中ϕ365.1 mm×ϕ273.1 mm尾管悬挂器的最大承载能力达到3 400 kN,玉中2井创造了国内悬挂尾管最重纪录(3 100 kN)。

3.2 压力平衡式尾管悬挂器

深层超深层油气井具有裸眼段长、井眼复杂等特点,尾管下入遇阻和不到位的问题突出。为此,研发了系列压力平衡式尾管悬挂器[24-26](见表1),其特有的双向自平衡液压驱动机构可消除大排量循环时的坐挂力,并且允许循环排量不受工具限制,从而防止下套管过程中尾管悬挂器提前坐挂,形成了下尾管中途循环解阻及尾管快速下入工艺和技术,工具耐温150 ℃,密封能力35 MPa。现场应用时,该压力平衡式悬挂器中途循环排量最高达2.6 m3/min、泵压达42 MPa,应用最大井深7 849 m,尾管最长3 509 m,解决了复杂油气井尾管下入慢和到位率低的难题。

表 1 压力平衡式尾管悬挂器的规格和性能参数Table 1. Specifications and performance parameters for pressure-balanced liner hangers序号 规格 最大外径/mm 最小内径/mm 承载能力/kN 坐挂压力/MPa 耐温能力/℃ 1 ϕ244.5 mm×ϕ177.8 mm 215.0 157.0 1 800 8~9 150 2 ϕ237.1 mm×ϕ193.7 mm 238.0 172.0 2 400 8~9 150 3 ϕ219.1 mm×ϕ168.3 mm 188.0 145.7 1 200 8~9 150 4 ϕ365.1 mm×ϕ273.1 mm 322.0 245.0 3 400 6~7 120 3.3 防腐蚀尾管悬挂器

针对尾管悬挂器在酸性环境下的腐蚀问题,根据尾管悬挂器结构特点和性能要求,建立了不同腐蚀环境下的零部件选材规范和评价准则,研制了防H2S、防CO2和防H2S/CO2等的系列防腐蚀尾管悬挂器[27],满足了H2S、CO2含量大于20%的高酸性环境防腐蚀要求。为此,研发了耐H2S/CO2共同腐蚀的橡胶材料,在温度204 ℃、H2S分压3.5 MPa、CO2分压3.5 MPa条件下腐蚀老化后的关键性能保持率在70%以上。

3.4 封隔式分级注水泥器

针对常规分级注水泥器难以解决的超深井漏失问题,研发了封隔式分级注水泥器[28],主要由水力扩张式封隔器和分级注水泥器组成(见图6)。一级注水泥后,憋压打开水力扩张封隔器的注液通道并填充胀封,封隔套管与井眼的环空,彻底封隔分级注水泥器下部漏层,从而降低二级固井漏失风险。同时,封隔器胀封后具有一定的环空封隔能力,并在分级箍循环孔关闭后能够保证管内密封能力不低于套管抗内压强度,提高了套管柱完整性。工具密封能力70 MPa,在10%井径扩大率下环空封隔能力大于35 MPa。

该封隔式分级注水泥器已经在塔里木盆地超深易漏失井应用了100余口井,二级固井无漏失率提高了90%。

4. 固井优化设计新方法

4.1 防气窜设计新方法

针对深层超深层油气井固井中的防气窜问题,开发了环空液柱压力精细控制技术,建立了环空液柱压力精细计算新模型[29-30],预测精度较传统模型提高30%。实际应用时,可根据无量纲化实测井深、井径、地温梯度和水泥浆密度等参数,分段(段长1 m)拟合环空液柱压力。根据井底失重压力预测数值,建立了静胶凝过渡期环空压力实时调控技术,以确保地层流体受控,降低环空气窜风险。

4.2 顶替效率优化设计新方法

针对固井中的顶替效率问题,建立了复杂油气井顶替效率优化设计方法[31-32],提出了真三维固井顶替数值模型,在国家天河一号超级计算中心开展了模拟研究,定量评价了不同工艺参数对顶替效率的影响机制。研究发现,直井段切力和黏度差、水平段密度差均与顶替效率正相关,并提出了黏度差、密度差、居中度、排量等关键参数及注水泥作业优化设计方法,应用结果表明,固井顶替效率可由65%提高至95%。

4.3 智能化设计新方法

针对智能化固井设计问题,基于计算模型,利用机器学习并融合标准规范及专家经验,开发了智能化固井设计软件,建立了云端化固井数据库,开发了智能化固井设计决策平台。该平台可根据现场井筒数据自动生成最优设计,同时利用机器学习对水泥浆配方大数据进行学习,基于水泥浆性能参数要求推荐水泥浆配方,可实现固井参数优化设计、过程模拟、实时监测、参数动态调整和质量分析的全过程控制。

深层超深层油气井固井技术在顺北油气田、元坝气田、川渝页岩气田等规模应用,固井质量合格率从55%提高至100%、优良率从23%提高至90%,页岩气井井口带压率从70.2%降低至7.6%,解决了高温高压气窜、酸性气田腐蚀、页岩气损伤等重大固井技术难题,支撑了深层超深层油气高效勘探开发。高端尾管悬挂器国内市场占有率70%。创造了水泥浆应用密度最高世界纪录(2.78 kg/L)和工具应用井深最深亚洲纪录(9 300 m)。

5. 发展建议

我国深层超深层油气资源丰富,是当前和未来油气勘探开发的重点和热点,2023年中国石化将在塔里木盆地钻探万米井,由于井更深、井下地质环境及工况更加复杂,固井技术将面临新的挑战。同时,深层页岩油气及干热岩等非常规资源的开发、国家对环保要求及数智化技术转型等也对固井技术提出新的要求或带来新的发展机遇。因此,在后续技术研究与发展过程中,应以“极端环境、绿色环保、智能跨越”为理念,在传统技术提升、环保及新能源技术拓展、智能化技术转型及基础理论研究推进等方面开展攻关研究,推动深层超深层油气井固井技术不断升级迭代。

1)传统优势技术方面,尽快攻克极端高温、极端低温、极端井型和极端应变等油气井固井技术,以满足万米井、超长水平段水平井、超大型压裂的固井要求。

2)环保及新能源技术方面,着力开发高应变、高酸性新材料及非硅酸盐基凝胶、地质聚合物等绿色环保材料,逐步替代传统水泥及助剂,以满足干热岩热储开采、高动载储气库、高酸性储氢库与CO2封存及国家对环保的要求。

3)智能化技术转型方面,建议研究大数据技术、智能化水泥浆和智能化固井监测仪器及装备,引领未来技术发展。

4)基础理论研究持续推进方面,以油气井全生命周期井筒完整性固井水泥密封为目标,进一步揭示水泥浆–水泥石力学化学演化规律,明确固井新材料新体系构建方向,提升水泥浆(石)性能,以满足更加复杂油气井长期密封的技术要求。

6. 结束语

2010年以来,中国石化立足自主创新,围绕“防窜、防腐、防损伤,保持井筒密封完整性”技术目标,经过持续攻关,在固井理论方法、水泥材料、工具装置和控制工艺方面取得了升级,解决了水泥环损伤、环空气窜、胶结质量差等重大技术难题,提高了深层超深层复杂油气井固井技术水平。后续技术研究过程中,应紧密结合国家能源发展战略,基于“极端环境、绿色环保、智能跨越”理念自主攻关,完善“三防一保”技术体系,攻关固井技术信息化与智能化,研发绿色、智能环保材料,持续提高复杂油气井的固井质量。

-

表 1 火成岩岩样矿物成分及含量和单轴抗压强度测试结果

Table 1 Test results of mineral composition & content and uniaxial compressive strength of igneous rock samples

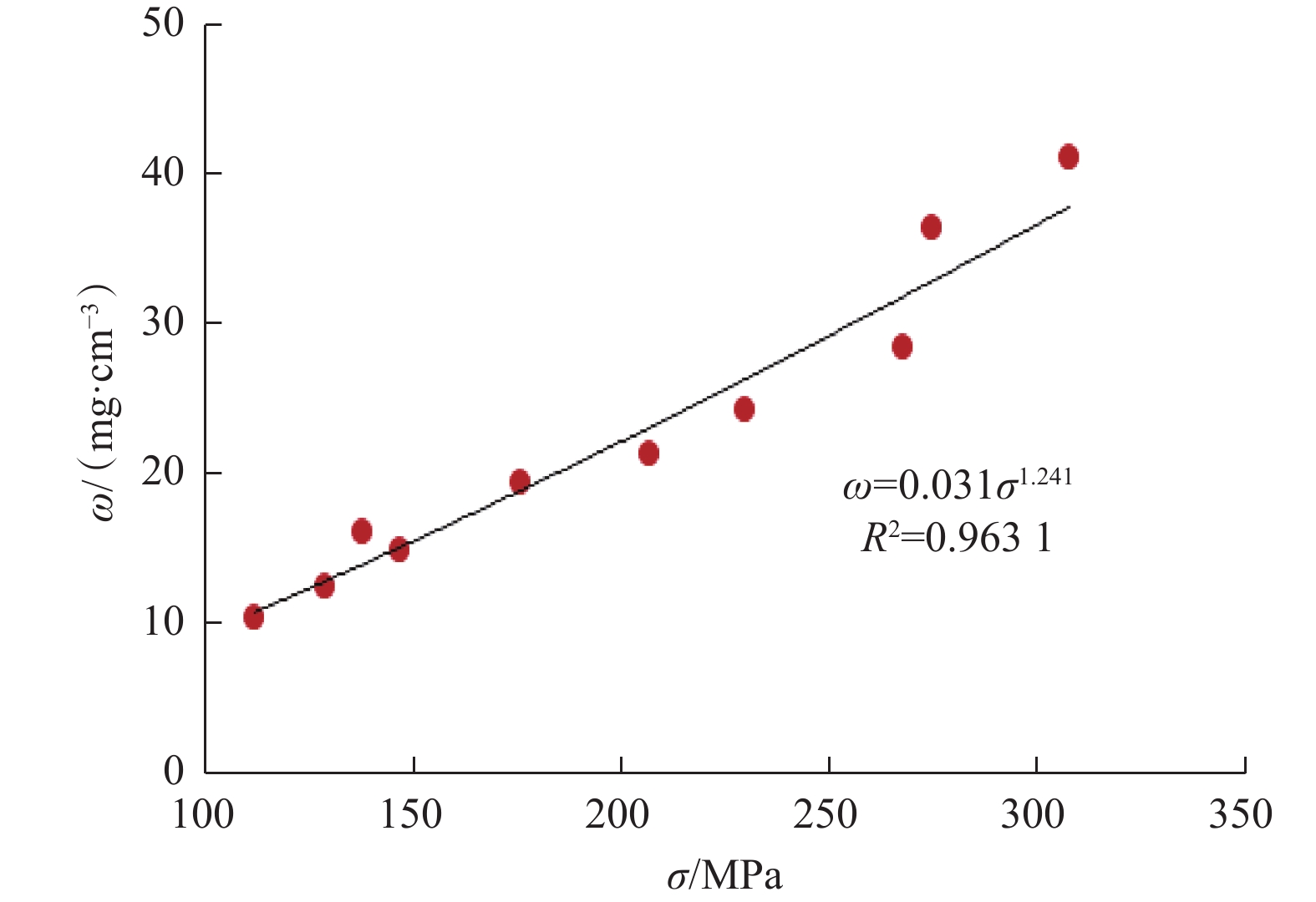

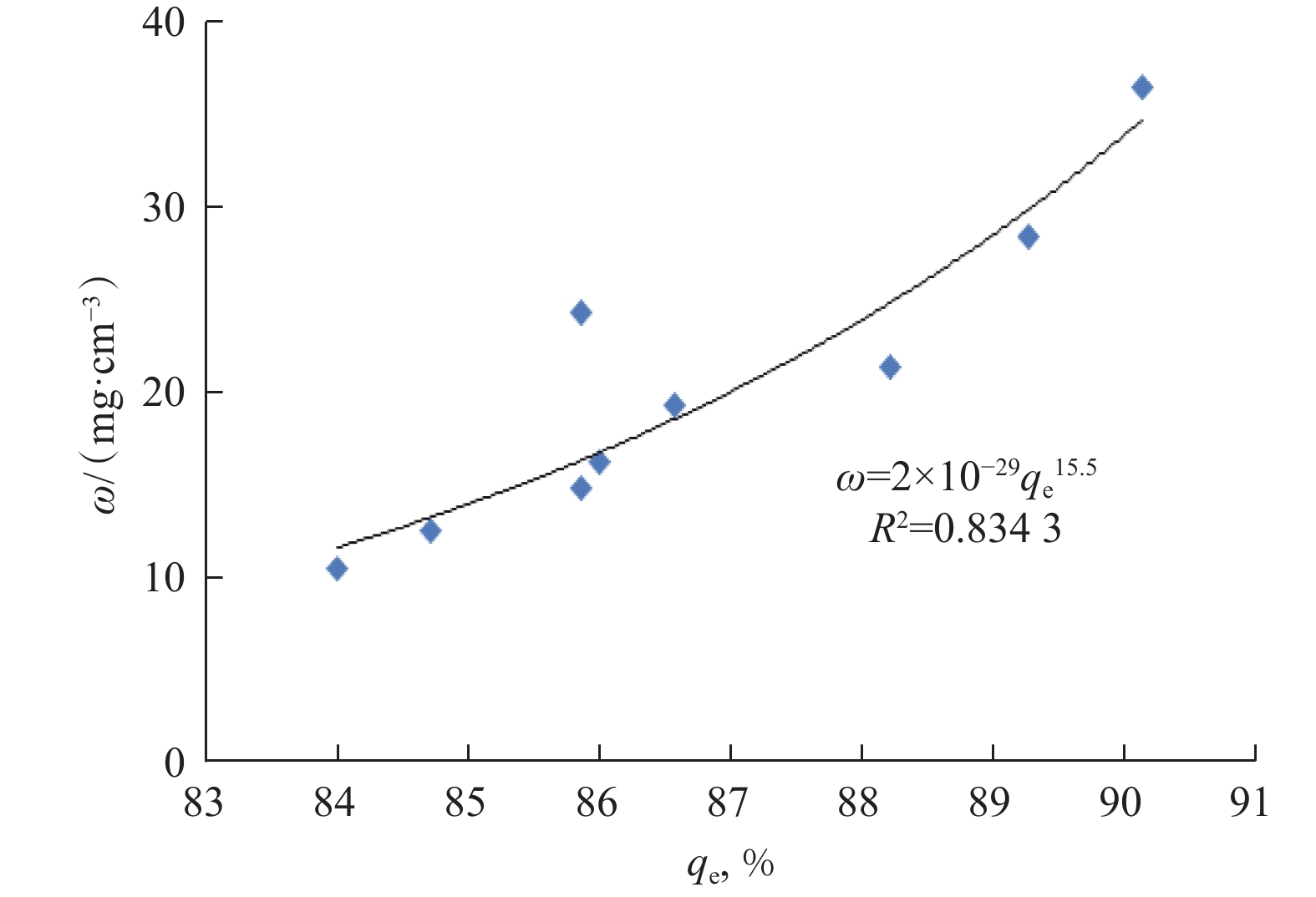

岩性 矿物各成分含量,% qe,% σ/MPa 石英 钾长石 斜长石 闪石 辉石 斜长花岗岩 12 25 59 – – 84.00 112 花岗斑岩 17 50 29 – – 84.71 129 石英正长岩 19 51 27 – – 85.86 147 石英二长岩 18 38 41 – – 86.00 138 花岗二长岩 24 36 37 – – 86.57 176 英安岩 36 9 40 11 – 88.21 207 花岗正长岩 31 44 20 – – 85.86 230 角闪辉长岩 18 22 36 10 13 89.27 268 花岗闪长岩 35 9 54 3 – 90.13 275 玄武岩 – 17 55 5 19 – 308 表 2 火成岩研磨性指标与单轴抗压强度关系回归结果

Table 2 Regression results of relationship between compressive strength and abrasiveness of igneous rocks

函数关系 模型 R2 F 线性 ω=0.144σ–6.028 0.944 3 135.504 1 对数 ω=27.244lnσ–120.17 0.901 4 70.133 6 指数 ω=5.78e0.006 4σ 0.961 4 199.476 8 幂 ω=0.031σ1.241 0.963 1 208.851 6 多项式 ω=0.000 4σ2–0.025 5σ+9.712 0.962 9 91.030 9 表 3 火成岩研磨性指标与等效石英含量关系回归结果

Table 3 Regression results of relationship between equivalent quartz content and abrasiveness of igneous rocks

函数关系 模型 R2 F 线性 ω=3.680qe–298.74 0.830 4 34.262 3 对数 ω=320.26lnqe–1 408.7 0.828 5 33.813 3 指数 ω=4×10–6e0.187qe 0.832 7 34.845 0 幂 ω=2×10–29qe15.5 0.834 3 35.234 0 多项式 ω=0.02qe2–138.617 0.832 1 34.690 8 表 4 回归关系式比较

Table 4 Comparison of regression relations

引入参数 关系式 R2 F σ 式(3) 0.963 1 208.851 6 qe 式(4) 0.834 3 35.234 0 qe,σ 式(6) 0.962 7 77.357 9 表 5 研磨性指标预测结果

Table 5 Abrasiveness prediction results of igneous rocks with different lithologies

岩性 单轴抗压

强度/MPa研磨性指标/(mg∙cm–3) 相对误差,% 预测 实测 正长花岗岩 151 15.63 15.24 2.52 斜长花岗岩 118 11.51 11.95 3.80 粉红花岗岩 273 32.60 30.06 7.80 二长花岗岩 197 21.75 23.17 6.55 二长花岗岩 169 17.98 17.45 2.94 -

[1] 王洛,李江海,师永民,等. 全球火山岩油气藏研究的历程与展望[J]. 中国地质, 2015(5): 1610–1620. doi: 10.3969/j.issn.1000-3657.2015.05.028 WANG Luo, LI Jianghai, SHI Yongmin, et al. Review and prospect of global volcanic reservoirs[J]. Geology in China, 2015(5): 1610–1620. doi: 10.3969/j.issn.1000-3657.2015.05.028

[2] 姜洪福,师永民,张玉广,等. 全球火山岩油气资源前景分析[J]. 资源与产业, 2009, 11(3): 20–22. doi: 10.3969/j.issn.1673-2464.2009.03.006 JIANG Hongfu, SHI Yongmin, ZHANG Yuguang, et al. Potential of global volcanics-hosted oil-gas resoruces[J]. Resources & Industries, 2009, 11(3): 20–22. doi: 10.3969/j.issn.1673-2464.2009.03.006

[3] 付茜. 中国火成岩油气勘探开发现状及展望[J]. 石油钻采工艺, 2017, 39(1): 25–32. FU Qian. Status and prospect of igneous oil and gas exploration and development in China[J]. Oil Drilling & Production Technology, 2017, 39(1): 25–32.

[4] 赵洪山,冯光通,唐波,等. 准噶尔盆地火成岩钻井提速难点与技术对策[J]. 石油机械, 2013, 41(3): 21–26. doi: 10.3969/j.issn.1001-4578.2013.03.005 ZHAO Hongshan, FENG Guangtong, TANG Bo, et al. Difficulties in igneous rock drilling in Dzungaria Basin and technological solutions[J]. China Petroleum Machinery, 2013, 41(3): 21–26. doi: 10.3969/j.issn.1001-4578.2013.03.005

[5] 巢贵业. 松南地区火山岩水平井优快钻井技术[J]. 石油钻探技术, 2013, 41(6): 62–67. doi: 10.3969/j.issn.1001-0890.2013.06.012 CHAO Guiye. Ultra-fast drilling technology for horizontal wells in volcanic rocks in Songnan Area[J]. Petroleum Drilling Techniques, 2013, 41(6): 62–67. doi: 10.3969/j.issn.1001-0890.2013.06.012

[6] 杨明合,夏宏南,蒋宏伟,等. 火山岩地层优快钻井技术[J]. 石油钻探技术, 2009, 37(6): 44–47. doi: 10.3969/j.issn.1001-0890.2009.06.010 YANG Minghe, XIA Hongnan, JIANG Hongwei, et al. Optimal and fast drilling technology for volcanic rock formations[J]. Petroleum Drilling Techniques, 2009, 37(6): 44–47. doi: 10.3969/j.issn.1001-0890.2009.06.010

[7] 冯月江. 火成岩油藏钻井完井技术探讨[J]. 石油钻探技术, 1998, 26(4): 40–41. FENG Yuejiang. Discussion on drilling and completion technology of igneous reservoir[J]. Petroleum Drilling Techniques, 1998, 26(4): 40–41.

[8] 马凤清. 哈山3井火成岩地层快速钻井技术[J]. 石油钻探技术, 2014, 42(2): 112–116. MA Fengqing. Rapid drilling technology of igneous formations in Well Hashan 3[J]. Petroleum Drilling Techniques, 2014, 42(2): 112–116.

[9] 王滨,李军,邹德永,等. 强研磨性硬岩PDC 钻头磨损机理及磨损分布规律研究[J]. 特种油气藏, 2018, 25(4): 149–153. WANG Bin, LI Jun, ZOU Deyong, et al. Mechanisms and distribution pattern of abrasions on PDC bits for highly-abrasive hard-rock[J]. Special Oil & Gas Reservoirs, 2018, 25(4): 149–153.

[10] 邹德永,王瑞和. PDC钻头的岩石研磨性试验研究[J]. 石油大学学报(自然科学版), 2003, 27(2): 41–43. ZOU Deyong, WANG Ruihe. Experimental study on rock abrasiveness with PDC bit[J]. Journal of the University of Petroleum, China(Edition of Natural Science), 2003, 27(2): 41–43.

[11] DAHL F, BRULAND A, JAKOBSEN P D, et al. Classifications of properties influencing the drillability of rocks, based on the NTNU/SINTEF test method[J]. Tunnelling and Underground Space Technology, 2012, 28: 150–158. doi: 10.1016/j.tust.2011.10.006

[12] 孔健. 人造金刚石钻进中岩石研磨性的试验研究[J]. 地球科学, 1985, 10(3): 53–63. KONG Jian. Experimental study on the abrasiveness of rock in synthetic diamond drilling[J]. Earth Science, 1985, 10(3): 53–63.

[13] 袁军,邹德永,钟洪娇,等. 适合于石油钻井地层岩石研磨性测定的标准磨损件研制[J]. 中国科技论文, 2016, 11(11): 1249–1253. doi: 10.3969/j.issn.2095-2783.2016.11.011 YUAN Jun, ZOU Deyong, ZHONG Hongjiao, et al. Development of standard wear specimen for determination of rock abrasiveness in petroleum drilling formation[J]. China Sciencepaper, 2016, 11(11): 1249–1253. doi: 10.3969/j.issn.2095-2783.2016.11.011

[14] 赵靖影,邓金根,谢玉洪,等. 通用地层研磨性预测模型的建立及应用[J]. 中国海上油气, 2011, 23(5): 329–334. doi: 10.3969/j.issn.1673-1506.2011.05.011 ZHAO Jingying, DENG Jingen, XIE Yuhong, et al. Establishment and application of a universal prediction model of formation abrasivity[J]. China Offshore Oil and Gas, 2011, 23(5): 329–334. doi: 10.3969/j.issn.1673-1506.2011.05.011

[15] 邢晨. 火成岩研磨性测定方法及预测模型研究[D]. 青岛: 中国石油大学(华东), 2017. XING Chen. Study on the determination method and prediction model of igneous rock abrasiveness[D]. Qingdao: China University of Petroleum(East China), 2017.

-

期刊类型引用(3)

1. 袁媛,孟英峰,李皋,苏晓明. 致密砂岩储层毛管自吸微观分布特征. 油气地质与采收率. 2020(05): 71-78 .  百度学术

百度学术

2. 于浩雨,于明德,李洲,熊亮. 洛伊凹陷西南部边界大断裂发育特征及其对油气成藏的控制作用. 油气地质与采收率. 2020(05): 13-24 .  百度学术

百度学术

3. 孟也,李相方,何敏侠,蒋明洁. 气泡卡断过程中的喉道液领形态与聚并模型. 断块油气田. 2019(05): 632-637 .  百度学术

百度学术

其他类型引用(1)

下载:

下载: