Efficient Closed Transportation Technologies for Offshore Water-Based Drilling Cuttings

-

摘要:

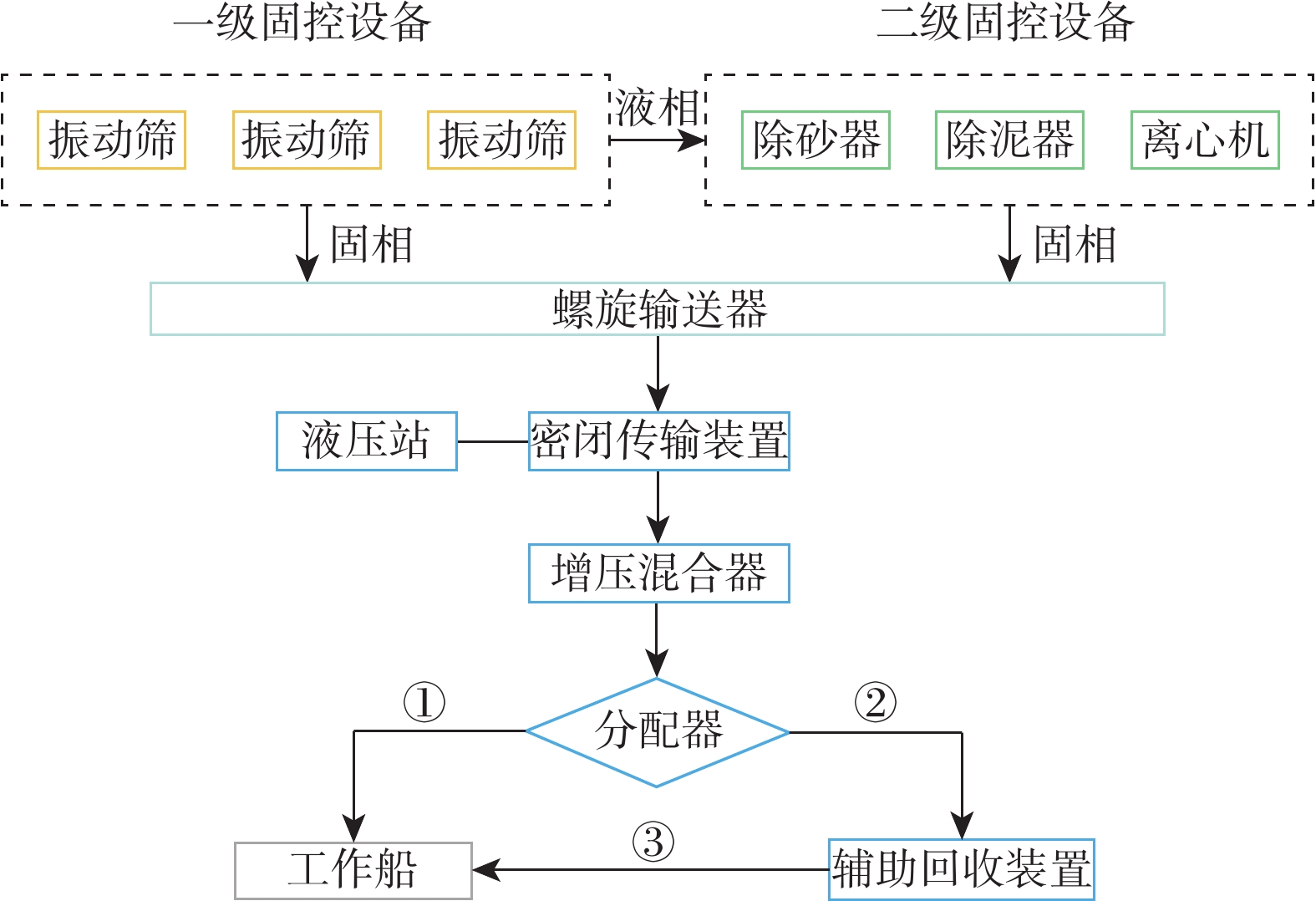

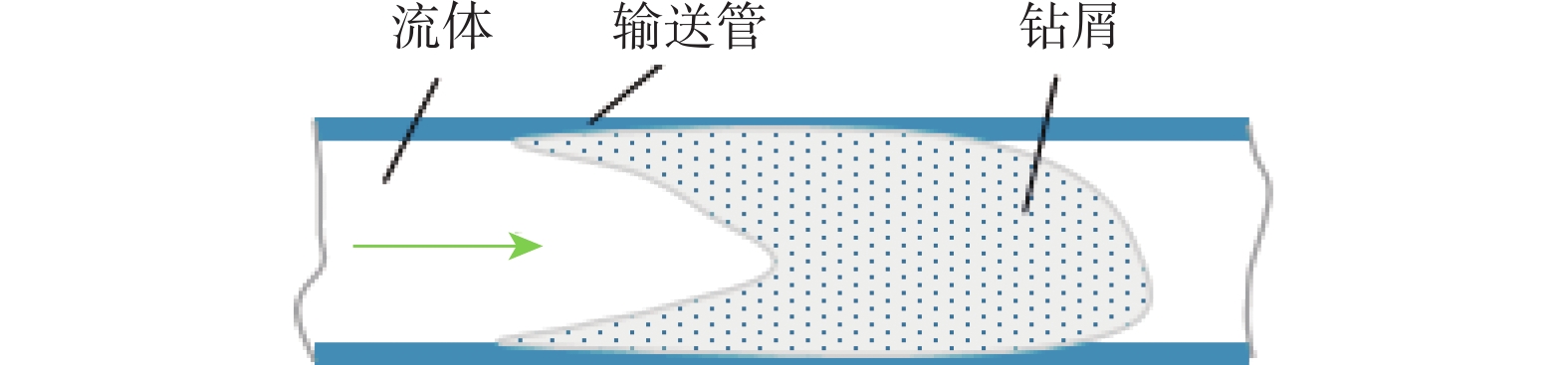

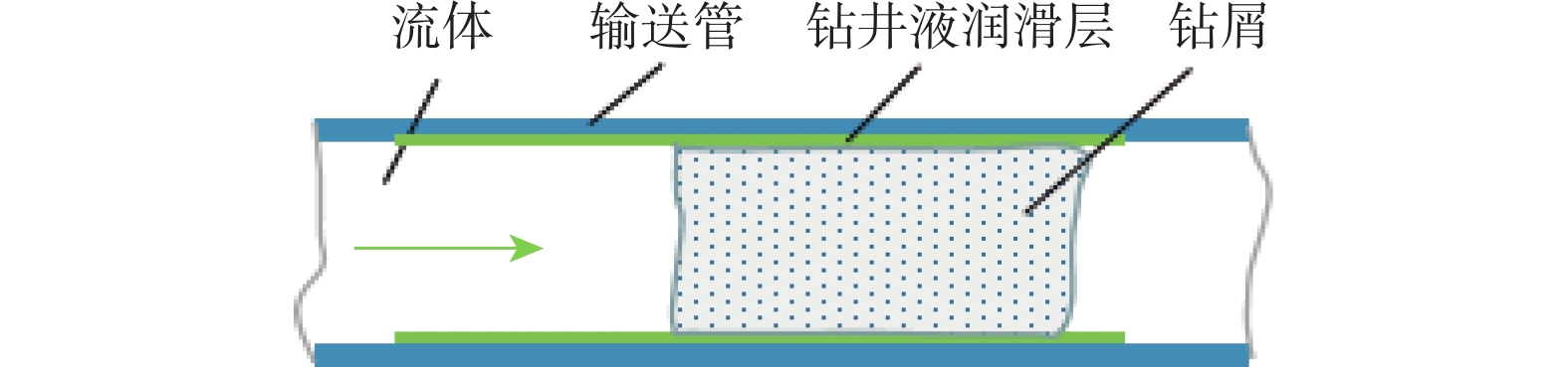

为解决海上水基钻屑回收过程中输送效率低、环保风险高等问题,在分析水基钻屑特性及输送难点的基础上,研究了适用于海上水基钻屑输送的高效密闭输送技术,分析了钻屑输送过程中的摩阻,进行了降阻和防堵清管技术研究。模型计算结果与现场试验表明,水基钻屑密闭输送宜采用液压输送方式,结合输送管道设计和增压混合器,有效降阻提速,当泵送速度设置为30%~100%时,输送量7.5~25.7 m3/h,泵送压力1.4~2.8 MPa。研究结果表明,海上水基钻屑密闭输送技术解决了水基钻屑高效、密闭、远距离输送的难题,能够满足海上钻井作业的需要,具有较好的推广应用价值。

Abstract:In order to solve the problems of low transportation efficiency and high environmental protection risks in the process of offshore water-based drilling cuttings recovery, based on the analysis of the characteristics and transportation difficulties of water-based drilling cuttings, a set of efficient closed transportation technologies suitable for offshore water-based drilling cuttings transportation was studied, and the frictional resistance in the transportation process of drilling cuttings was analyzed. Research on resistance reduction and anti-blocking pigging technologies was also conducted. The model calculation results and field test data showed that the closed transportation of water-based drilling cuttings should adopt hydraulic transportation technology, combined with the design of transportation pipeline and pressurized mixer, to effectively reduce resistance and improve the velocity. When the pumping speed was set at 30%−100%, the transportation capacity was 7.5−25.7 m3/h, and the pumping pressure was 1.4−2.8 MPa. The research results show that the closed transportation technology of offshore water-based drilling cuttings solves the problems of efficient, closed, and long-distance transportation of water-based drilling cuttings. It can meet the needs of offshore drilling operations and is of great popularization, application, and commercialization value.

-

Keywords:

- water-based drilling cuttings /

- offshore /

- closed transportation /

- viscosity /

- resistance reduction

-

目前,油气田多采用水平井开发[1-3]。在进行水平井钻井、测井等井下作业时,管串会受到井壁的摩擦阻力,导致出现管串下入困难的问题[4-6] 。目前,国内外通常采用以下方法解决该问题:1)降低摩阻,如机械结构减阻、润滑剂减阻等[7-11],这种方法能降低摩擦阻力,能在一定程度上解决该问题;2)采用井下机器人牵引管串给管串提供轴向拉力,并根据摩擦阻力的大小来调节井下机器人的轴向拉力,以克服摩擦阻力,能从根本上解决管串下入困难的问题[12]。水平井井下机器人按工作原理主要分为轮式井下机器人和伸缩式井下机器人[13],其中轮式井下机器人通常采用纯电力驱动,牵引速度较大,但牵引力较小;伸缩式井下机器人通常采用电液混合驱动,与轮式井下机器人相比,伸缩式井下机器人的牵引力较大,因此牵引距离更长。

早在20世纪90年代,国外就开始了井下机器人的研制,主要有轮式井下机器人和伸缩式井下机器人。目前,国内连续驱动轮式井下机器人已成功在井下应用,但伸缩式井下机器人发展相对滞后,未见成功应用于现场的报道。国内外都对伸缩式井下机器人的工作机理及运动机构进行了分析,并设计了伸缩式机器人的电液控制方案,但没有研究控制系统对机器人运动的影响规律[14-23],这也是伸缩式井下机器人技术发展缓慢的重要原因。为了解决水平井钻井、测井过程中管串下入困难的问题,笔者提出了一种伸缩式井下机器人电液控制系统,建立了基于电液耦合控制的数值仿真模型;通过分析机器人系统排量、牵引力及井眼直径对机器人运动学的影响,揭示了机器人在不同工作参数条件下的运动规律;同时设计了电液控制系统试验方案,开展了系统排量对机器人运动周期影响规律的试验,结果表明,不同系统排量下机器人运动周期的仿真曲线和试验曲线基本一致。

1. 伸缩式井下机器人工作原理

1.1 伸缩式井下机器人的结构

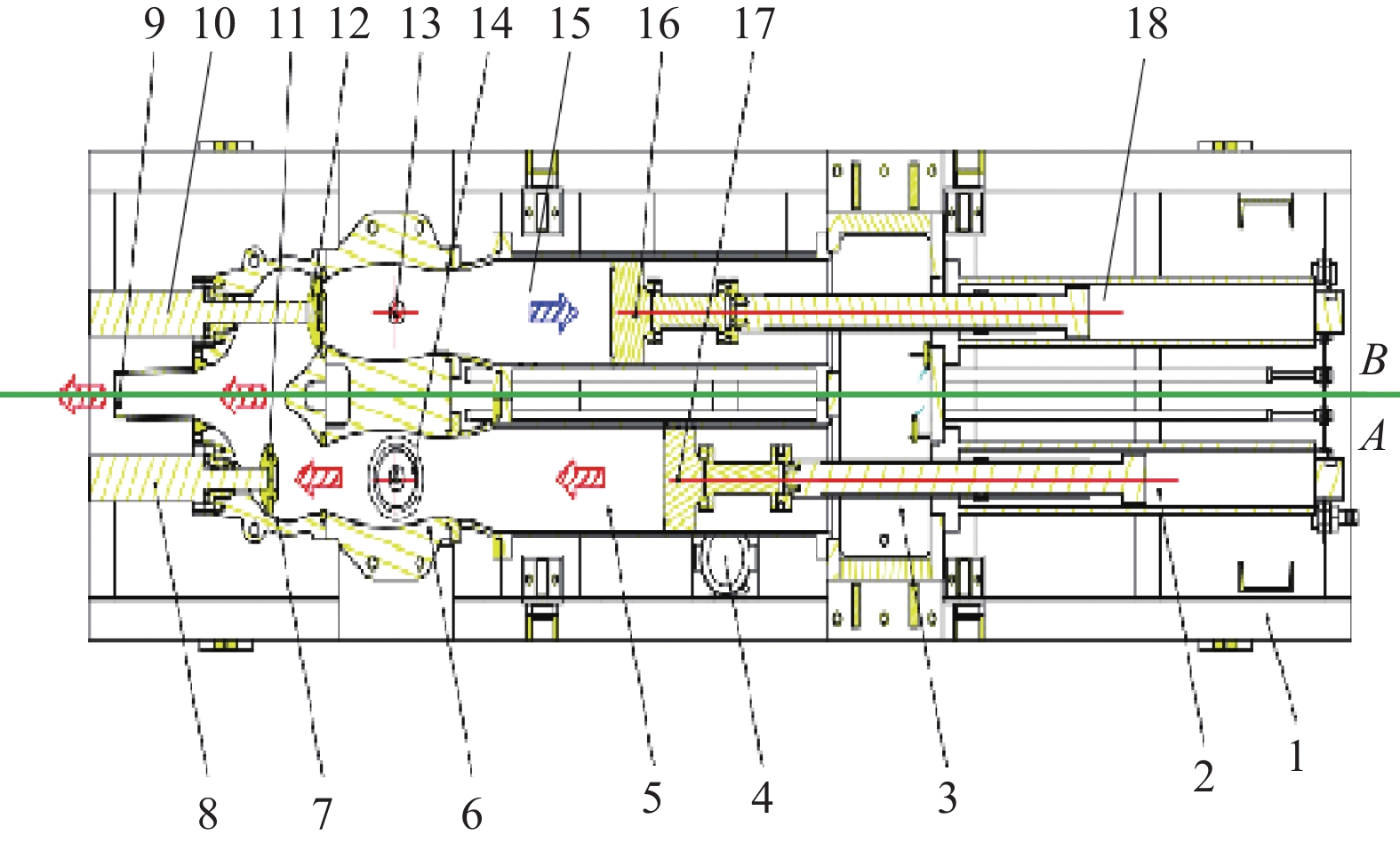

伸缩式井下机器人由控制短节和左、右工作短节组成,工作短节主要由支撑缸、伸缩缸和支撑臂等部分组成,如图1所示。

伸缩式井下机器人运动原理如图2所示[14,20]。伸缩式井下机器人通过左右工作短节交替作用,在井壁或管道内向前伸缩式爬行,一个运动周期可分为7个运动步骤;一个运动周期完成后,其共向前运动2个伸缩缸的行程。

1.2 电液控制系统

在满足使用要求的情况下,井下机器人的控制系统越简单,出现故障的概率就越小。根据伸缩井下机器人的工作原理,提出了一种基于电磁换向阀和位移反馈控制的伸缩式井下机器人电液控制系统,如图3所示。

电液控制系统中,电机和泵是伸缩式井下机器人的动力源,为机器人提供动力;溢流阀的溢流压力设置为系统压力。过滤后的钻井液通过电磁换向阀流入支撑缸和伸缩缸,一个电磁换向阀对应一个液压缸;支撑缸和伸缩缸是机器人的执行部件,依次向机器人的左伸缩缸、右支撑缸、左支撑缸、右伸缩缸、左伸缩缸、左支撑缸、右支撑缸和右伸缩缸的缸体内交替注入钻井液,可以实现机器人的伸缩式向前爬行;支撑缸和伸缩缸内都布置有位移传感器,可以实时监测机器人的运动状态。

伸缩式井下机器人是分步骤运动的,需要利用位移传感器判断机器人上一步动作是否运动到位,才能进行下一步动作。此外,井下机器人发生故障时,位移传感器还可以判断故障位置。

受机器人尺寸和井下工况的限制,常规的位移传感器并不适用于伸缩式井下机器人的位移测量,因此,提出了一种基于压力传感器的位移测量方法,压力传感器布置在支撑缸和伸缩缸内(见图4)。

该位移测量方法的原理:锥形杆与压力传感器接触,当伸缩缸缸体在主体上滑动时,锥形杆会对压力传感器产生一个变化的挤压力,该挤压力随着伸缩缸缸体位移的变化而变化,压力传感器会输出一个振荡电压,振荡电压经过检波、滤波、线性补偿和放大等手段处理后转化成电压或者电流的变化,可以得到伸缩缸缸体位移与电压(电流)变化量之间的关系。该传感器能够静态和动态地、高线性度、高分辨率地测量伸缩缸缸体位移。

2. 电液耦合控制仿真模型

为了实现伸缩式井下机器人的精准控制,根据其液压系统的动态特性,建立了基于电液耦合控制的仿真模型,其主要由19个模块组成(见图5)。其中,模块1和15—17为控制系统模块,模块2—14,18和19为液压系统模块。通过查阅国外伸缩式井下机器人相关资料[24-25],优化设计了伸缩式井下机器人液压系统的主要参数(见表1)。

仿真模型控制系统工作原理如下:控制系统给电磁换向阀A一个初始信号,此时电磁换向阀作用,向左伸缩缸左端通入液体,机器人向右做伸缩运动,位移传感器检测左伸缩缸活塞的位移;运动到位后,位移反馈控制系统给电磁换向阀一个信号,电磁换向阀作用,使右支撑缸活塞撑出支撑臂卡紧套管壁,位移传感器检测右支撑缸活塞运动到位后进行下一步控制。位移反馈控制系统通过位移传感器控制各个电磁换向阀的工作状态,来控制各个液压缸的运动,模拟得到了如图2所示的一个周期内伸缩式井下机器人的运动动作。

表 1 伸缩式井下机器人液压系统的主要参数Table 1. Main parameters of the hydraulic system of the telescopic downhole robot部件名称 内径/mm 活塞杆左端直径/mm 活塞杆右端直径/mm 液压缸行程/mm 换向阀至缸体长度/mm 流道直径/mm 左支撑缸 80 50 64 224 1 560 8 左伸缩缸 100 50 50 120 920 8 右支撑缸 80 50 64 224 760 8 右伸缩缸 100 50 50 120 1 630 8 在伸缩式井下机器人电液耦合控制仿真模型中,伸缩缸活塞右行时,需要克服牵引力,而伸缩缸收回时不受牵引力。因此,在该仿真模型中加入了牵引力仿真模块,以判断电磁换向阀输入信号的正负,信号为正时,通过力发生器向伸缩缸活塞施加一个向左的力,用以模拟牵引力;电磁换向阀输入信号为负时,则退出仿真。

支撑缸活塞右行时,直到支撑臂碰到套管壁之前,有一段空行程x1,此时支撑缸活塞外负载力很小,可以忽略不计。位移传感器输出值为x2,当支撑臂接触井壁之后,考虑支撑臂和套管内壁的挤压变形,以x2和x1的差值作为函数f(x)的自变量,计算得到负载力,然后通过力发生器作用在支撑缸活塞上,模拟支撑臂接触套管壁后反馈给支撑活塞的支撑力;x1小于x2时,退出仿真。

3. 运动-控制联合仿真分析

伸缩式井下机器人的外径为120.0 mm,适用于直径130.0~170.0 mm的井眼。机器人在内径166.1 mm的套管内运动,系统排量为40 L/min,系统压力为8 MPa,牵引力为10 kN,对模型进行仿真,得到各个缸的位移,结果如图6所示。

模拟结果表明,伸缩式井下机器人的运动周期为7.29 s。由于试验已经模拟了井下工况条件,且伸缩式井下机器人采用的钢质材料受压力和温度影响较小,所以只分析系统排量、牵引力和井眼直径对伸缩式井下机器人运动的影响。

3.1 系统排量对伸缩式井下机器人运动的影响

其他条件不变,仅改变系统排量,得到伸缩式井下机器人运动周期与系统排量的关系(见图7)。从图7可以看出,伸缩式井下机器人运动周期与系统排量严格呈

y=ax−1 的函数关系。因此,实际应用中可以通过控制伸缩式井下机器人的系统排量来控制其牵引速度。3.2 牵引力对伸缩式井下机器人运动的影响

其他条件不变,仅改变牵引力,得到伸缩式井下机器人运动周期与牵引力的关系(见图8)。由图8可知,不同牵引力对伸缩式井下机器人运动周期的影响很小,牵引力从10 kN逐渐增大至40 kN,伸缩式井下机器人运动周期仅增加0.04 s,即牵引力对牵引速度的影响可以忽略不计。牵引力即伸缩式井下机器人的负载,牵引力变化会引起系统压力变化,分析可知,伸缩式井下机器人的系统压力对其牵引速度的影响也非常小。

3.3 井眼直径对伸缩式井下机器人运动的影响

不同井眼直径对应不同的支撑缸活塞行程,保持他条件不变,改变支撑缸活塞行程,得到伸缩式机器人运动周期与井眼直径的关系(见图9)。从图9可以看出,伸缩式机器人运动周期随着井眼直径增大呈线性增大,即伸缩式机器人牵引速度随着井眼直径增大而减小。

4. 控制短节控制性能试验

4.1 试验方案

为了对伸缩式井下机器人运动特性和控制系统的可靠性进行验证,设计了液压伸缩式牵引机器人控制系统的试验方案,如图10所示。试验采用普通液压缸代替支撑缸和伸缩缸,液压泵站为机器人控制短节提供液压源,电磁阀安装在控制阀体上,单片机控制电磁阀的启停,通过控制阀体将液体引入液压缸。

根据试验方案,研制了伸缩式井下机器人电液控制系统的样机。在电磁阀上安装单片机,通过单片机可控制液压系统连续循环工作达48 h,同时可保证各个液压缸运动到位,监测电液控制系统的工作可靠性。试验过程中,实时观察各个液压缸的运动状态,当一个液压缸运动到位后,下一个液压缸立刻开始运动,按照图2所示的机器人运动原理,按照左伸缩缸、右支撑缸、左支撑缸、右伸缩缸、左伸缩缸、左支撑缸、右支撑缸和右伸缩缸的顺序依次运动,模拟了伸缩式井下机器人一个运动周期的动作。

液压泵站系统压力为8 MPa,各个液压缸的结构参数见表2。改变液压泵站的排量,测量不同排量下伸缩式井下机器人的运动周期。

表 2 各个液压缸的结构参数Table 2. Dimension parameters of each hydraulic cylinder部件名称 内径/

mm活塞杆左端

直径/mm活塞杆右端

直径/mm液压缸行程/

mm左支撑缸 60 25 0 150 左伸缩缸 70 30 0 180 右支撑缸 60 25 0 150 右伸缩缸 70 30 0 180 4.2 试验结果分析

经过48 h的连续循环工作,电液控制系统未出现故障,证明其可靠性良好。根据试验结果绘制得到系统排量与伸缩式井下机器人运动周期关系的试验曲线,同时在相同条件下对模型进行仿真,得到系统排量与伸缩式井下机器人运动周期关系的仿真曲线(见图11)。

从图11可以看出,系统排量与机器人运动周期关系的试验曲线和仿真曲线基本相同,均呈

y=ax−1 的函数形式,但有微小差异。分析认为,主要原因如下:一方面,仿真模型未考虑管道动态变化、液压油压力及流量波动;另一方面,实际试验中需要观察液压缸运动到位后再切换电源,存在一定延时。试验结果表明,伸缩式井下机器人模型与实制样机之间差异较小,控制方案可行。5. 结 论

1)通过分析伸缩式井下机器人的工作机理及运动机构,提出了一种基于电磁换向阀和位移反馈控制的电液控制系统,建立了基于电液耦合控制的仿真模型,研究了控制系统对伸缩式井下机器人运动的影响规律,通过分析机器人系统排量、牵引力及井眼直径对伸缩式井下机器人运动学的影响,揭示了伸缩式井下机器人在不同工作参数条件下的运动规律。

2)系统排量对伸缩式井下机器人运动学影响的试验结果表明,不同系统排量下伸缩式井下机器人运动周期的仿真曲线和试验曲线基本一致,同时通过试验验证了机器人电液控制系统的可靠性和稳定性,结果表明伸缩式井下机器人电液控制系统的可靠性、稳定性均良好。

3)在系统排量对伸缩式井下机器人运动学影响的试验中,由于仿真模型未考虑管道动态变化、液压油压力及流量波动的影响,且试验需观察液压缸运动到位后手动切换电源,存在一定延时,导致试验曲线和仿真曲线有微小差异。

-

表 1 钻屑的物性参数

Table 1 Physical parameters of drilling cuttings

样品序号 含液率,

%平均密度/

(g·cm−3)固体颗粒密度/

(g·cm−3)固体颗粒粒径/

mm表观黏度/

(Pa·s)静置2 h后物态 1 68.0 1.23 2.69 0.18 45.40 固液分层,界面清晰 2 52.0 1.42 2.31 0.18 11.06 固液分层,界面清晰 3 45.7 1.42 2.32 0.07 3.81 固液分层,界面清晰 表 2 气动与液压2种输送方式下水基钻屑输送试验的结果

Table 2 Results of conveying water-based drilling cuttings using pneumatic and hydraulic conveying methods

输送方式 输送介质 功率/kW 输送量/

(m3·h−1)占地面积/

m2输送

压力/MPa输送

距离/m输送管道

直径/mm输送管道

承压/MPa连续作业无

故障时间/h气动 水基钻屑 160 35 17.0 0.8 100 127.0 2 2 液压 水基钻屑 60 30 7.5 5.0 150 101.6 6 8 表 3 不同工况下湍流与层流模型计算出的压降

Table 3 Pressure drop calculated by turbulence and laminar models under different operating conditions

工况

不同模型计算的压降/MPaRealizable κ–ε模型 雷诺应力模型 层流模型 不考虑重力,20 ℃ 4.282 4.655 4.438 不考虑重力,25 ℃ 3.613 3.913 3.735 考虑重力,20 ℃ 3.791 4.164 3.947 考虑重力,25 ℃ 3.722 3.422 3.233 表 4 摩阻计算结果

Table 4 Friction calculation results

计算方法 摩阻/MPa 泵供压力/

MPa忽略重力 考虑重力 理论法 8.023 7.535 9.035 OLGA法 6.852 6.360 7.860 FLUENT单相流 5.122 4.628 6.128 FLUENT多相流 5.226 4.728 6.228 流变原理法 6.684 6.267 7.770 表 5 增压混合器仿真结果

Table 5 Simulation results of pressurized mixer

入射

压力/MPa喷嘴倾斜

角度/(°)喷嘴最大射流

速度/(m·s−1)最大湍动能

(m2·s−2)混合器出口平均

速度/(m·s−1)混合器进出口

压差/MPa混合器内部最大

负压/MPa10 30 76.86 10.27 1.267 0.013 −0.110 10 45 76.5 10.25 1.180 0.002 −0.103 20 30 130.9 26.86 1.315 0.073 −0.370 20 45 130.0 26.77 1.296 0.042 −0.198 30 30 173.9 45.84 1.441 0.160 −0.443 30 45 172.5 45.64 1.389 0.092 −0.305 40 30 210.2 66.28 1.584 0.247 −0.515 40 45 208.6 65.93 1.467 0.146 −0.397 50 30 243.0 87.78 1.634 0.338 −0.627 50 45 240.2 87.25 1.538 0.202 −0.481 表 6 现场试验结果

Table 6 Field test results

泵送速度,

%钻井井深/

m测试时间/

minA缸压力/MPa B缸压力/

MPa锥阀压力/MPa 缸冲次/min−1 平均实际输送量/(m3·h−1) 30 365 60 1.4 1.4 6.2 2.4 7.5 40 987 60 1.8 1.7 6.2 3.4 11.4 70 1 258 120 2.0 2.2 6.2 5.6 18.3 100 1 989 60 2.8 2.8 6.2 7.8 25.7 -

[1] 梅波. 渤海海域油气田水基钻井废弃物危险特性研究[J]. 天津化工,2022,36(2):121–124. doi: 10.3969/j.issn.1008-1267.2022.02.035 MEI Bo. Research of hazard identification of water-based drilling wastes in Bohai offshore oilfield[J]. Tianjin Chemical Industry, 2022, 36(2): 121–124. doi: 10.3969/j.issn.1008-1267.2022.02.035

[2] 苏勤,何青水,张辉,等. 国外陆上钻井废弃物处理技术[J]. 石油钻探技术,2010,38(5):106–110. SU Qin, HE Qingshui, ZHANG Hui, et al. Foreign onshore drilling waste treatment technology[J]. Petroleum Drilling Techniques, 2010, 38(5): 106–110.

[3] 张羽臣,岳明,霍宏博,等. 渤海钻井废物无害化处置技术研究[J]. 油气田环境保护,2020,30(5):13–16. doi: 10.3969/j.issn.1005-3158.2020.05.004 ZHANG Yuchen, YUE Ming, HUO Hongbo, et al. Research on the harmless disposal technology of drilling waste in Bohai Oilfield[J]. Environmental Protection of Oil & Gas Fields, 2020, 30(5): 13–16. doi: 10.3969/j.issn.1005-3158.2020.05.004

[4] 李晓刚,杨保健,王攀. 勘探环保配套技术的研究及在渤海油田的应用[J]. 科技创新与应用,2018(20):113–114. LI Xiaogang, YANG Baojian, WANG Pan. Research on supporting technology of exploration and environmental protection and its application in Bohai Oil Field[J]. Technology Innovation and Application, 2018(20): 113–114.

[5] 王中华. 国内钻井液技术进展评述[J]. 石油钻探技术,2019,47(3):95–102. doi: 10.11911/syztjs.2019054 WANG Zhonghua. Review of progress on drilling fluid technology in China[J]. Petroleum Drilling Techniques, 2019, 47(3): 95–102. doi: 10.11911/syztjs.2019054

[6] 薛玉志,马云谦,李公让,等. 海上废弃钻井液处理研究[J]. 石油钻探技术,2008,36(5):12–16. doi: 10.3969/j.issn.1001-0890.2008.05.003 XUE Yuzhi, MA Yunqian, LI Gongrang, et al. Offshore waste drilling fluid treatment[J]. Petroleum Drilling Techniques, 2008, 36(5): 12–16. doi: 10.3969/j.issn.1001-0890.2008.05.003

[7] 谢恩年. 渤海生态修复与治理思路[J]. 环境保护,2010(11):49–51. doi: 10.3969/j.issn.0253-9705.2010.11.014 XIE Ennian. Ideas on ecological restoration and governance in the Bohai Sea[J]. Environmental Protection, 2010(11): 49–51. doi: 10.3969/j.issn.0253-9705.2010.11.014

[8] 江先雄. 美国海上CleanCut闭式钻屑清除系统[J]. 石油机械,2002,30(11):59–60. doi: 10.3969/j.issn.1001-4578.2002.11.021 JIANG Xianxiong. American offshore CleanCut closed cuttings removal system[J]. China Petroleum Machinery, 2002, 30(11): 59–60. doi: 10.3969/j.issn.1001-4578.2002.11.021

[9] 安文忠,陈建兵,牟小军,等. 钻屑回注技术及其在国内油田的首次应用[J]. 石油钻探技术,2003,31(1):22–25. doi: 10.3969/j.issn.1001-0890.2003.01.008 AN Wenzhong, CHEN Jianbing, MOU Xiaojun, et al. Applications of cuttings re-injection technology used in Penglai 19-3 Oilfield[J]. Petroleum Drilling Techniques, 2003, 31(1): 22–25. doi: 10.3969/j.issn.1001-0890.2003.01.008

[10] 吕广,马英文,张晓诚,等. 水基钻屑絮凝压滤一体机的研制与应用[J]. 石油机械,2020,48(6):52–56. doi: 10.16082/j.cnki.issn.1001-4578.2020.06.008 LYU Guang, MA Yingwen, ZHANG Xiaocheng, et al. Research and application of water based drilling cuttings flocculation filter press system[J]. China Petroleum Machinery, 2020, 48(6): 52–56. doi: 10.16082/j.cnki.issn.1001-4578.2020.06.008

[11] 侯永亮,宋峙潮,陈真,等. “零排放” 技术在渤海油田的研究与应用[J]. 石油化工应用,2022,41(4):34–38. doi: 10.3969/j.issn.1673-5285.2022.04.008 HOU Yongliang, SONG Zhichao, CHEN Zhen, et al. Research and application of “zero emission” technology in Bohai Oilfield[J]. Petrochemical Industry Application, 2022, 41(4): 34–38. doi: 10.3969/j.issn.1673-5285.2022.04.008

[12] 吕聪. 钻井液粘滞力作用下大位移井附加摩阻扭矩计算分析[J]. 石化技术,2019,26(8):54–56. doi: 10.3969/j.issn.1006-0235.2019.08.035 LYU Cong. Calculation and analysis of additional friction torque of extended reach well under viscous force of drilling fluid[J]. Petrochemical Industry Technology, 2019, 26(8): 54–56. doi: 10.3969/j.issn.1006-0235.2019.08.035

[13] 蔡利山,赵素丽. 钻井液润滑剂润滑能力影响因素分析与评价[J]. 石油钻探技术,2003,31(1):44–46. doi: 10.3969/j.issn.1001-0890.2003.01.016 CAI Lishan, ZHAO Suli. Analysis and evaluation of influence factors of lubricating ability of lubricants for drilling fluids[J]. Petroleum Drilling Techniques, 2003, 31(1): 44–46. doi: 10.3969/j.issn.1001-0890.2003.01.016

[14] 李晓玫. 新型高稳定且低黏附超疏水表面的制备及其性能研究[D]. 成都: 电子科技大学, 2019. LI Xiaomei. Preparation and properties of a novel superhydrophobic surface with high stability and low adhesion[D]. Chengdu: University of Electronic Science and Technology of China, 2019.

[15] 郭光明,郑晓雯,吴淼. 管道输送危险废物泵送压力试验研究[J]. 矿业科学学报,2021,6(1):82–90. GUO Guangming, ZHENG Xiaowen, WU Miao. Experimental study on pumping pressure of pipeline transportation of hazardous waste[J]. Journal of Mining Science, 2021, 6(1): 82–90.

[16] 许振良. 一个非均质流水力坡度解析的新模型[J]. 泥沙研究,2000,25(1):56–64. doi: 10.3321/j.issn:0468-155X.2000.01.009 XU Zhenliang. A new model of predicting hydraulic gradient for settling slurry flow in a horizontal pipe[J]. Journal of Sediment Research, 2000, 25(1): 56–64. doi: 10.3321/j.issn:0468-155X.2000.01.009

[17] 罗焕,薛登存,张婷婷. 三种气液混输软件的模拟计算与分析[J]. 中国科技信息,2015(1):114–116. doi: 10.3969/j.issn.1001-8972.2015.01.042 LUO Huan, XUE Dengcun, ZHANG Tingting. Simulation calculation and analysis of three gas-liquid mixed transport software[J]. China Science and Technology Information, 2015(1): 114–116. doi: 10.3969/j.issn.1001-8972.2015.01.042

[18] 吴鑫鑫,安垚,孙啸,等. 管道仿真技术发展与应用进展[J]. 管道技术与设备,2017(4):1–3. doi: 10.3969/j.issn.1004-9614.2017.04.001 WU Xinxin, AN Yao, SUN Xiao, et al. Development and advances in application of pipeline simulation technology[J]. Pipeline Technique and Equipment, 2017(4): 1–3. doi: 10.3969/j.issn.1004-9614.2017.04.001

[19] 吕科,赵涛. 基于不同数学模型对某弯道式渠首水沙运动的数值模拟对比研究[J]. 水资源与水工程学报,2018,29(2):150–155. LYU Ke, ZHAO Tao. Numerical simulation study on flow and sediment movement of a bend canal based on different mathematical models[J]. Journal of Water Resources and Water Engineering, 2018, 29(2): 150–155.

[20] 胡远洋,江斌,江文彬,等. 文丘里分流器的结构优化与分配特性研究[J]. 合肥工业大学学报(自然科学版),2022,45(6):736–741. doi: 10.3969/j.issn.1003-5060.2022.06.004 HU Yuanyang, JIANG Bin, JIANG Wenbin, et al. Study on structure optimization and distribution characteristics of Venturi distributor[J]. Journal of Hefei University of Technology(Natural Science), 2022, 45(6): 736–741. doi: 10.3969/j.issn.1003-5060.2022.06.004

[21] 刘德灿. 文丘里喷射泵结构设计与流场分析[J]. 机电技术,2021(5):52–55. doi: 10.19508/j.cnki.1672-4801.2021.05.016 LIU Decan. Structural design and flow field analysis of Venturi jet pump[J]. Mechanical & Electrical Technology, 2021(5): 52–55. doi: 10.19508/j.cnki.1672-4801.2021.05.016

-

期刊类型引用(4)

1. 安有法. 基于变频调速技术的煤矿井下电气控制系统优化方案研究. 凿岩机械气动工具. 2025(02): 43-45 .  百度学术

百度学术

2. 周渟,秦彦斌,王健,李杨栋,郭忠原,赵朕浩. 液控液驱水平井测井牵引器设计与仿真. 石油工业技术监督. 2024(04): 59-64 .  百度学术

百度学术

3. 李艳红. 基于人工智能技术的机器人运动控制系统设计. 现代电子技术. 2024(10): 117-122 .  百度学术

百度学术

4. 郑杰,尚祖跃,窦益华,杨旭. 模块化同步自主变径输气管道机器人的研究设计. 石油机械. 2023(11): 154-162 .  百度学术

百度学术

其他类型引用(2)

下载:

下载: