Development Direction and Suggestions for Carbon EmissionReduction during Drilling and Completion

-

摘要:

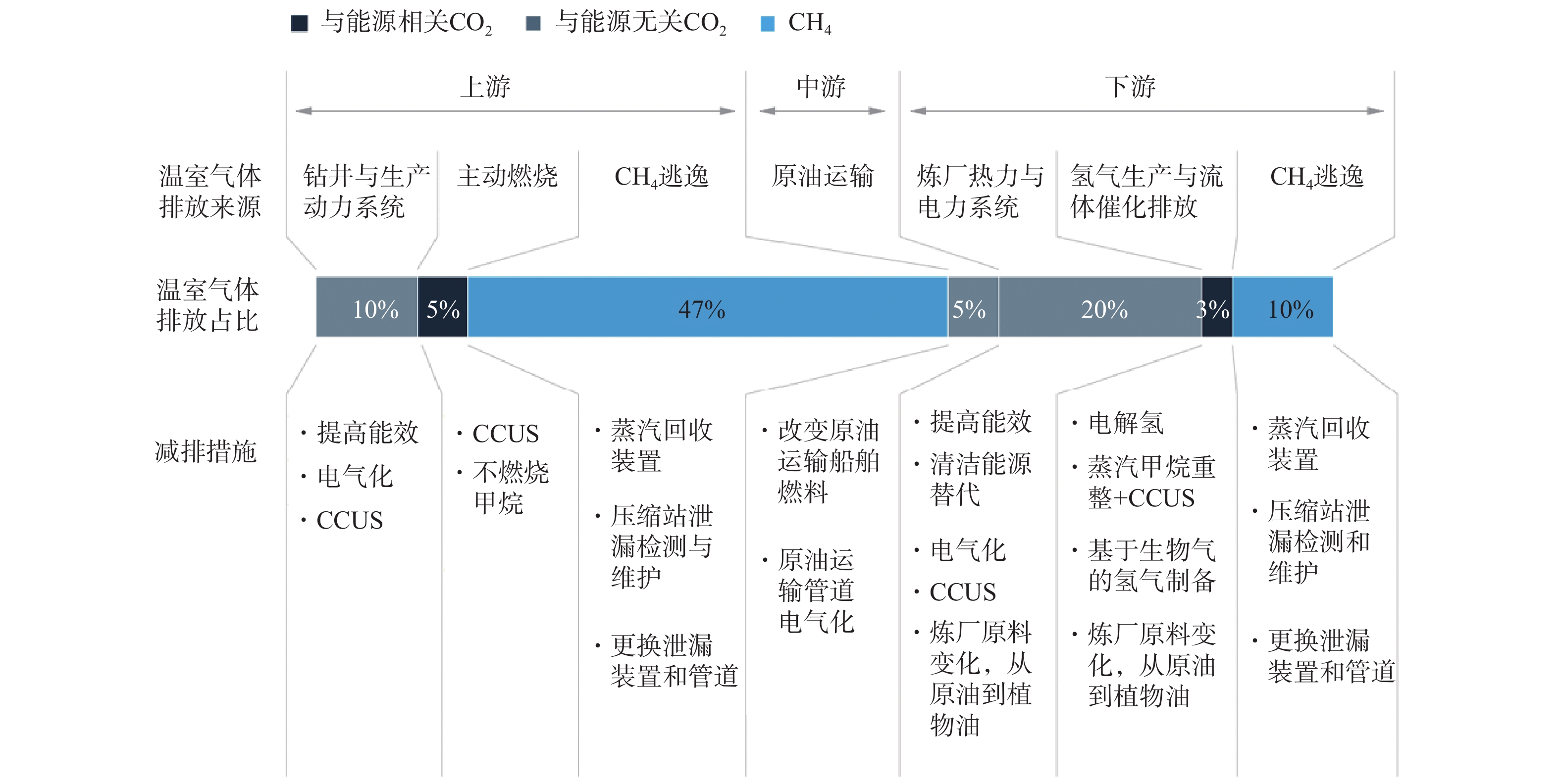

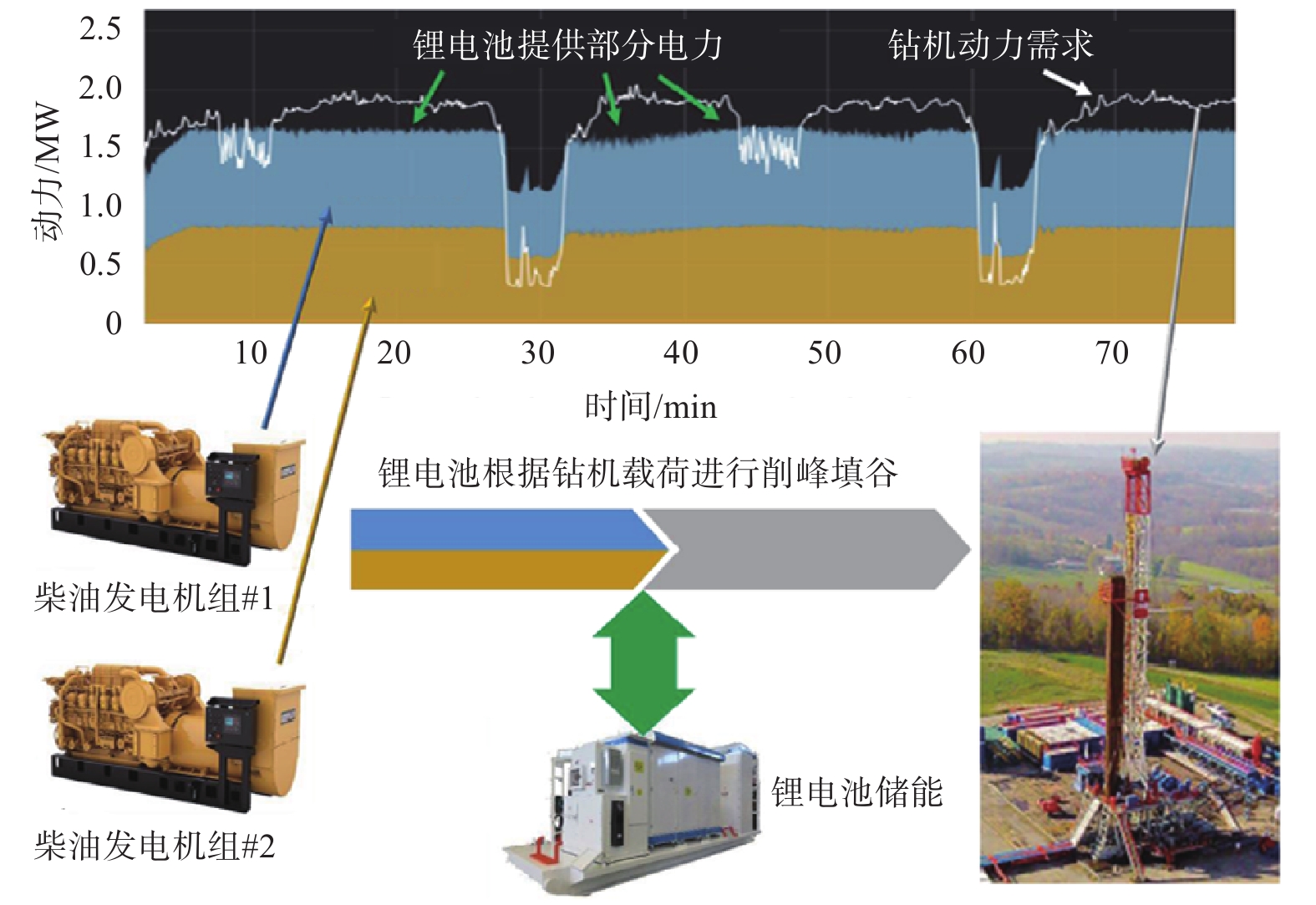

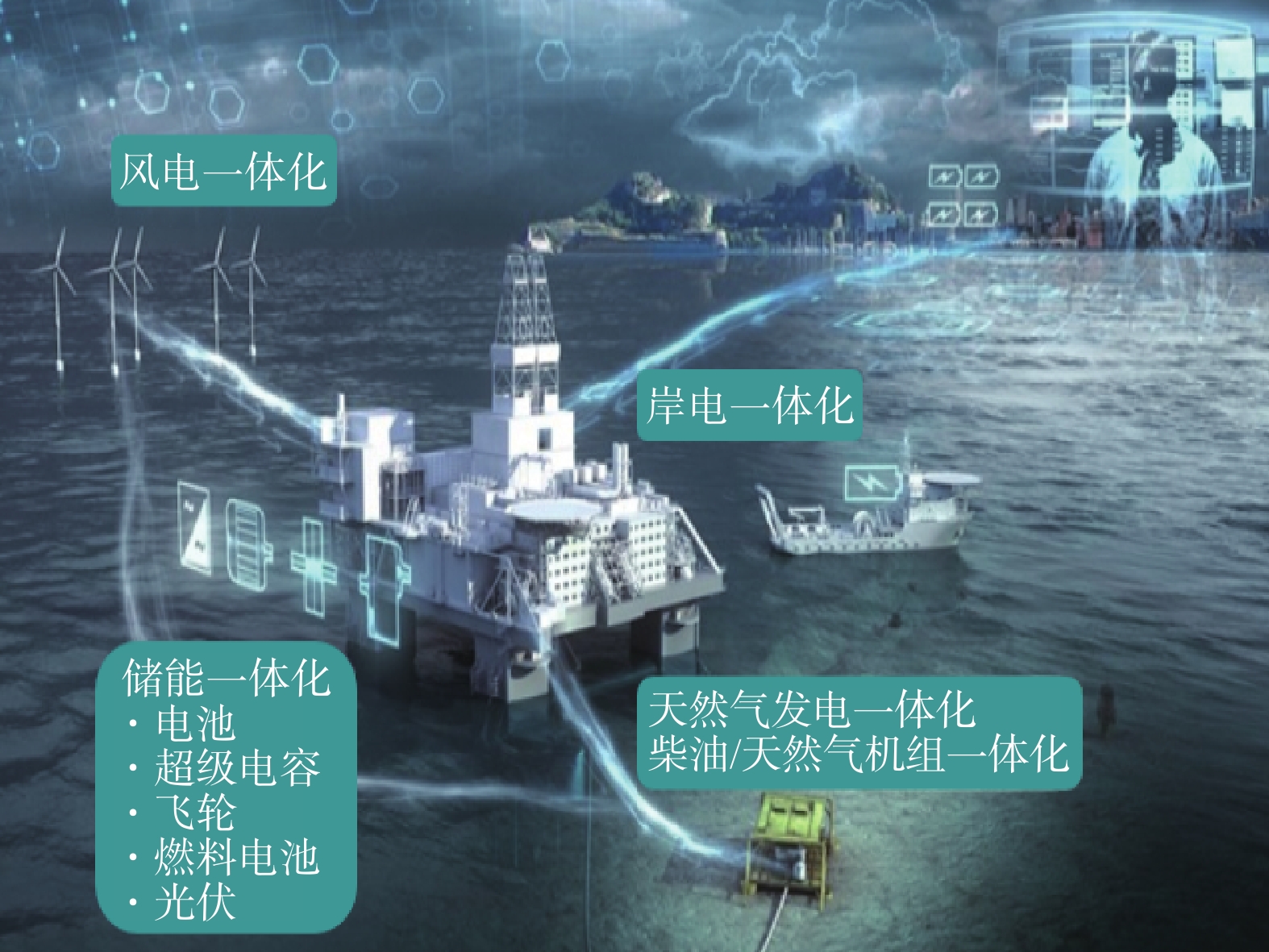

钻完井作为油气勘探开发中主要的碳排放阶段,是实现净零排放的重要环节。总结了油气全产业链碳排放足迹及主要油田技术服务公司碳减排的动向,分析了钻完井作业碳减排的发展方向,认为其主要包括升级改造钻机与压裂泵车动力系统、提升装备动力管理自动化水平、加大储能技术在钻完井中的应用力度、推广钻完井自动化与远程决策系统、探索钻完井作业与海洋新能源耦合等,结合国家和油气企业碳达峰、碳中和目标以及钻完井技术水平,提出了实现钻完井作业过程碳减排的建议,即聚焦油气勘探开发碳排放足迹,强化钻完井全过程碳排放管理、推进钻完井全过程低碳化转型、提升钻完井作业效率、探索海洋新能源利用。研究结果与建议对加快推进钻完井作业过程碳减排、实现我国低碳转型承诺具有重要意义。

Abstract:As the main carbon emission stage of oil & gas exploration and development, drilling and completion are important fields for achieving net zero emission. In this paper, the carbon emission footprint of the whole oil & gas industry chain and the trend of mitigating carbon emission of major oil service companies were summarized, and the development direction for carbon emission reduction during drilling and completion was analyzed. Specifically, it is necessary to upgrade the power system of drilling rigs and fracturing pump trucks, improve the automation level of equipment power management, strengthen the application of energy storage technology in drilling and completion, promote automatic drilling and completion and remote decision-making systems, and explore the coupling between drilling and completion and marine new energy,etc. Then, suggestions for carbon emission reduction during drilling and completion were proposed based on the carbon peak and carbon neutralization targets of China and oil & gas enterprises, as well as the technical level of drilling and completion. The suggestions include focusing on the carbon emission footprint of oil & gas exploration and development, strengthening the carbon emission management and promoting the low-carbon transformation during the whole drilling and completion process, improving the efficiency of drilling and completion, and exploring the utilization of marine new energy.As a result, these suggestions are of great significance to accelerate the carbon emission reduction of drilling and completion and meet China’s commitment to low-carbon transformation.

-

相比国内石油工程管理常用的大包制管理模式,国外常用的日费制管理模式突出甲方主导作用,有利于提高工程质量、获得油气发现、推动技术进步。为此,中国石化开始采用日费制管理模式。

彬4井是中国石化部署在鄂尔多斯盆地彬长区块的一口重点探井,是为钻井完井日费制管理市场化运行而在国内试点的第一口日费制探井。作为中国石化的重点井,彬4井旨在推广新技术的集成应用,探索日费制钻井承包市场化运行模式,完善日费制管理体系。但该井存在一系列钻井难点:一开井眼垮塌、井漏、蹩跳问题较为突出;二开钻遇地层研磨性强,可钻性差;三开井眼扩径、坍塌掉块和井漏风险高。

针对彬4井的钻井问题,从管理和技术两方面进行研究,采取了相应措施:管理方面,严格按照日费制管理体系文件中规定的管理流程进行管理,采用自下而上扁平化的管理模式,充分发挥了日费制在管理效率和新技术集成应用方面的优势,强化甲方对目标井的管理责任,实现管理程序的优化和生产运行的紧凑高效;技术方面,针对性制定了各井段提速破岩方案,优选了各井段的破岩钻具组合,引入了隔振器、减振扭工具及大扭矩等壁厚螺杆等提速工具[1-4],特制了高效PDC破岩钻头,采用预弯曲钻具组合,研制了封堵防塌钻井液,形成了综合高效钻井关键技术。该技术成功解决了浅层失返性漏失及地层研磨性强、可钻性差、井眼易失稳等钻井问题[5-9],同时日费制管理在缩短钻井完井周期、提高机械钻速等方面发挥了重要作用。彬4井的顺利施工,对于鄂尔多斯盆地彬长区块整体勘探开发具有重大意义,同时为推广日费制管理市场化运行模式奠定了良好的基础。

1. 日费制管理模式

科学规范的项目管理是提高钻井作业时效和工程质量的重要保障。国内外油公司考虑作业风险、钻井技术水平、钻井市场供需关系、社区关系、油价高低等因素,采用不同的钻井工程管理方式,主要有大包制和日费制2种。此前,中国石化普遍采用大包制管理模式。该模式存在作业风险较高、油气井非生产时效高、钻井周期长、新技术应用程度低、甲方技术管理弱化等问题。为避免出现这些问题,开展日费制研究,形成了“1纲领+1核心+2配套+1平台”的中国石化钻井工程日费制管理体系。

“1纲领”指钻井工程日费制管理试行方案。管理内容为制定日费制管理试行方案,确定日费制管理的工作目标、组织机构及职责划分。具体而言,是明确领导层、工作办公室、实施组、运行组等4个层级的责任主体,按建井工序梳理了各层级、各单位的职责分工。

“1核心”指监督管理。管理内容为编制监督管理制度,科学管理日费制监督、规范日费制监督工作程序。具体而言,是针对监督工作范围及原则、基本制度、职责及权力、人员配置与资质要求、日常行为准则、监督工作管理及考核等方面,制定监督工作基本制度、资质要求、考核办法,分专业梳理监督管理工作范围,编制专业监督手册,指导日费制监督科学管理现场服务商。

“2配套”指制度文件和合同模板。管理内容为完成制度文件和合同模板,保障日费制管理运行、提供日费制管理依据。其中,制度文件主要包括日常工作制度、工程设计与审批、新技术论证与审批、技术跟踪与支持、文档管理、工作汇报、财务管理、日费制管理激励办法等;合同模板是项目管理模式的直接体现,主要包括钻机服务(日费制)、钻井液服务(日费制)、录井服务(日费制)及系列大包制合同(工程设计及技术支持、钻井提速服务、定向与井身质量监测服务、固井服务、测井服务、钻井废弃物不落地服务)等方面。

“1平台”指钻井工程日费制项目信息管理平台。管理内容为搭建信息管理平台,提供信息化手段,实现文档管理与多方共享,提高管理时效。该平台为实现日费制项目信息管理及时性和可追溯性提供手段。

2. 彬4井概况及钻井技术难点

彬4井位于鄂尔多斯盆地伊陕斜坡南部,主要目的层为上古生界二叠系上石盒子组盒7段、下石盒子组盒1段,兼顾上石盒子组盒4段、盒5段。该井设计为三开井身结构:一开,采用ϕ311.1 mm钻头钻至井深 401 m;二开,采用ϕ222.3 mm钻头钻至井深3 720 m;三开,采用ϕ152.4 mm钻头钻至井深4 060 m。

邻井彬2井、长探1井在非目的层延长组、刘家沟组均有不同程度的漏失,上古生界泥岩地层井筒稳定性差,易坍塌掉块;石千峰组泥岩地层易失稳,砂泥岩互层含煤层,易斜;和尚沟组、刘家沟组泥质粉砂岩研磨性强,可钻性差,导致机械钻速偏低;石千峰组、石盒子组泥岩发育微裂缝、伊/蒙混层含量较高,易出现水力劈裂及水化分散性剥落掉块;彬2井上古生界平均井径扩大率37.6%,多次发生阻卡,掉块严重,地层砂泥岩互层且含页岩,扩径、坍塌掉块、井漏风险高,对钻井液抗高温、封堵抑制性提出较高要求。对照邻井信息,可分析归纳出彬4井钻遇地层情况及主要钻井技术难点,见表1。

表 1 彬4井钻遇地层及主要钻井技术难点Table 1. Drilled strata and main technical difficulties of Well Bin 4系 组 底深/m 岩性 主要钻井技术难点 第四系 210 灰黄色黄土层,底部棕色砂砾层 地层松软、欠压实,易漏失,易垮塌 白垩系 志丹群 995 含砾砂岩、泥岩、粉砂岩 侏罗系 安定组 1 075 细砂岩与泥岩等厚互层 存在浅层气风险,泥岩易剥落掉块,易卡钻 直罗组 1 155 延安组 1 280 三叠系 延长组 2 290 细砂岩、泥岩、煤夹层 纸坊组 2 955 细砂岩、泥质粉砂岩 地层研磨性强、可钻性差,易剥落垮塌,易漏失 和尚沟组 3 165 紫红色泥岩、细砂岩、粉砂岩 刘家沟组 3 385 红色泥岩、含泥粉砂岩 二叠系 石千峰组 3 695 泥岩、细砂岩、粉砂岩 上石盒子组 3 815 紫红色泥岩,泥质粉砂岩,细砂岩、粗砂岩 下石盒子组 3 895 山西组 3 955 碳质泥岩、泥质粉砂岩 泥岩发育微裂缝、易扩径、井涌,煤层易缩径、垮塌 石炭系 太原组 3 960 碳质泥岩夹煤层岩、细砂岩 寒武系 张夏组 4 020 H2S侵入风险高、易钙侵,钻具易放空,易井漏 徐庄组 4 060 灰岩、泥岩、页岩白云岩 对照设计的井身结构、邻井信息及表1中所列钻遇地层的基本情况,可知彬4井主要需解决如下钻井问题:一开钻遇地层松软,需要解决井壁垮塌、井漏、蹩跳钻问题;二开砂泥岩互层含煤层,和尚沟组、刘家沟组泥质粉砂岩研磨性强,可钻性差,且井段长,需要加强破岩能力、提速提效并采取防塌措施;三开砂泥岩互层且含页岩,扩径、坍塌掉块和井漏风险高,应以防缩径、防垮塌、防井漏为主。

3. 钻井关键技术

针对彬4井的钻井技术难点及技术需求,提出了如下技术措施:针对性制定各井段提速破岩方案,特制高效PDC破岩钻头,优选各井段的破岩钻具组合,引入隔振器、减振稳扭工具及大扭矩等壁厚螺杆等提速工具,采用预弯曲钻具组合,形成了综合高效钻井提速技术;针对地层渗漏、井眼失稳和钻头泥包等技术难点,在易塌井段选择强封堵强抑制成膜钻井液,在易漏失井段强化随钻封堵,在储层段强化油气层保护,形成了综合高效钻井液提速保障技术。

3.1 特殊地层钻头优化设计

彬4井二开砂泥岩互层含煤层,和尚沟组、刘家沟组泥质粉砂岩研磨性强,含砾石,地层可钻性级值5~7,对钻头的耐磨性、抗冲击性及使用寿命提出了较高要求。该井段设计使用3只ϕ222.3 mm S1655FGA2型PDC钻头、1只S1646FGA型PDC钻头。具体优化方案为:1)综合考虑PDC钻头切削齿尺寸、钻压、地应力等因素对钻齿吃入深度的影响,对PDC钻头进行精细化设计和优化,主切削齿采用进口天然金刚石,并对齿形、布齿密度及布齿角度进行了优化;2)优化钻头冠部弧线,冠顶局部加密布齿,钻头外锥局部降低布齿密度,提高钻头的机械钻速;3)在钻头主切削位置,斧形齿和柱形齿配合使用对井底预破坏,再用斧形齿进行切削,这种新型的切削结构同时具有较高的抗冲击性和攻击性。另外,提高水功率作用,采用小直径喷嘴高压喷射,进一步提速、提效。

3.2 钻具组合优化技术

一开井段,采用高效PDC钻头配合高转速螺杆(平均转速90~140 r/min)、隔振器、MWD钻具组合,采取小钻压、低排量钻至一开完钻井深402 m;二开井段,优选高性能斧形齿和柱形齿,提高钻头的抗冲击性和攻击性[10],上部地层偏重于钻头攻击性,下部地层偏重于钻头磨耗比,并采用小直径喷嘴高压喷射,配合等壁厚大扭矩螺杆(最高超过14 kN·m)、减振稳扭提速工具,运用预弯曲钻具组合设计理念和强化的钻井、水力参数实现提速提效[11-12];三开井段,地层为砂泥岩互层且含页岩,扩径、坍塌掉块风险高,以防缩径、防垮塌和防井漏为主,拟用3只ϕ152.4 mmS1653FG型PDC钻头,配合等壁厚大扭矩螺杆,强化钻井和水力参数,实现三开井段高效破岩、防斜打直和有效携岩的目的。彬4井设计的钻具组合及钻井参数:

一开钻具组合为ϕ311.1 mm PDC钻头+ϕ228.6 mm1.25°单弯螺杆+ϕ203.2 mm无磁钻铤+ϕ309.0 mm稳定器+ϕ203.2 mm钻铤+ϕ172.0 mm隔振器+ϕ165.1 mm钻铤+ϕ127.0 mm加重钻杆+ϕ127.0 mm钻杆,钻压10~100 kN,转速40~60 r/min;

二开ϕ222.3 mmPDC钻头+ϕ172.0 mm1.25°等壁厚螺杆+ϕ172.0 mm恒压恒扭液力冲击器+ϕ218.0 mm稳定器+ϕ165.1 mm无磁承压钻杆+MWD短节+ϕ165.1 mm无磁承压钻杆+ϕ165.1 mm钻铤+ϕ127.0 mm加重钻杆+ϕ127.0 mm钻杆,钻压60~140 kN,转速40~60 r/min,排量28~48 L/s;

三开ϕ152.4 mmPDC钻头+ϕ127.0 mm1.25°单弯螺杆+ϕ126.0 mm无磁钻铤+MWD短节+单流阀+ϕ150.0 mm稳定器+ϕ126.0 mm无磁钻铤+ϕ88.9 mm加重钻杆+ϕ88.9 mm钻杆,钻压50~100 kN,转速40~ 50 r/min,排量12~22 L/s。

3.3 钻井液封堵防塌技术

针对性制定了各风险井段的钻井液保障措施:提速井段,选择无固相钻井液;易塌井段,选择强封堵强抑制成膜钻井液;易漏失井段,强化随钻封堵,储层段强化油气层保护。由此,形成了综合高效钻井液提速保障技术:一开钻进第四系黄土层或流砂层时,由于胶结松散、欠压实,分散度高,地层承压能力差,容易漏失或流砂层发生垮塌,采用无固相钻井液钻进,配合随钻封堵材料做好防漏堵漏;二开井段,裸眼段长达3 300 m,刘家沟组易漏失、石千峰组泥岩地层易失稳,漏塌同存矛盾突出,因此,优化了强封堵抑制成膜防塌钻井液配方,钻井液中膨润土的含量控制在25~30 kg/m3,钻进中将KPAM配成0.3%~0.5%胶液并以细水长流方式交替补充,以提高钻井液的抑制能力和包被能力;三开井段,太原组与张夏组之间不整合面接触处易发生裂缝性漏失,严格控制钻井液密度,降低滤失量,做好储层保护,确保实现地质目的。

4. 效果分析

基于日费制管理模式与新技术的融合优势,彬4井钻井顺利。该井完钻井深4 056 m,钻井周期35.06 d,完井周期39.79 d,平均机械钻速16.04 m/h,均创彬长区块探井纪录。其钻井周期、完井周期,与同期大包制管理模式的探井彬3井(钻井周期55.84 d、完井周期63.38 d)相比,大幅缩短。

彬4井钻进中,一开井段仅发生2次失返性漏失,平均机械钻速达40.20 m/h,有效降低了钻井风险,提高了钻井效率。二开井段有效控制了井斜角,防漏防塌效果显著,井眼质量良好,井径扩大率仅5.7%,起下钻摩阻10~20 kN,平均机械钻速16.77 m/h(较同井型邻井提高93.58%)。三开井段,采用了预防为主、固液双效、兼顾油层保护、多元协同提高承压效果的措施,并针对垂直缝、平行缝、高角度缝漏失采用多元协同原理增强力链强度,采取措施后堵漏成功率100%,承压6 MPa,压降0.1 MPa,固井憋压11 MPa候凝,地层承压效果明显,钻井液封堵防塌性能良好,而且固井全程返浆正常,三开平均机械钻速7.18 m/h,较同井型邻井提高201.35%。

综合而言,彬4井单井成本较预算降低169万元,降幅达12.39%,实现了降本、增效、提速的目标,具有良好的工程示范和借鉴意义。

5. 结论与建议

1)针对彬4井钻遇地层异常复杂等情况,优化各井段的破岩钻具组合,特制高效PDC破岩钻头强化破岩能力;采用等壁厚螺杆钻具提高钻头扭矩和转速;引入隔振器和减振稳扭工具,降低井下振动、为钻头提供稳定钻压;采用预弯曲钻具组合,实现防斜打直。通过优化集成各项技术,形成了综合高效钻井提速技术。

2)在彬4井易塌井段选用强封堵强抑制成膜钻井液,在易漏井段强化随钻封堵,在储层段强化油气层保护,形成了综合高效钻井液提速保障技术。

3)相对于同区块采用大包制管理模式的邻井,彬4井在生产时效、钻井完井周期、复杂情况处理及机械钻速等方面均有突破,证明日费制管理模式配合综合高效钻井提速技术、综合高效钻井液提速保障技术后具有非常好的现场效果。而且,彬4井的现场实践具有可复制性和可借鉴性。

4)建议在鄂尔多斯盆地彬长区块继续开展日费制管理模式探索,持续优化日费制提速提效模板。同时,严格落实市场化招标体制、执行“日清月结”制度,加快“日费制”人才队伍培养;以清单计价为参考,增强市场调节,探索合理费率。

-

表 1 部分油田技术服务公司碳减排目标与技术布局

Table 1 Carbon emission reduction goals and technological layout of some oil service companies

公司 碳减排目标 技术布局 技术服务公司 斯伦贝谢 2025年前 Scope1和 Scope2减少 30%,2030

年前Scope1和Scope2减少50%,Scope3减少

30%,2050年实现净零排放钻机自动化动力管理系统、 远程作业; 通过合资合作、风险投资等方式推进CCS、地热、地源热泵、 氢能和锂电池等领域技术快速发展 贝克休斯 2030 年前碳排放减少 30%,2050年前实现

净零排放双燃料压裂泵、 碳排放监测与管理、 自动化智能化解决方案;氢能/锂电池、CCS、地热、生物质能和储能等新能源新领域技术 钻井承包商 Patterson-UTI 致力于作业过程中减少碳排放量,使用创

新的燃料解决方案双燃料/天然气钻完井装备、 锂电池储能、钻机自动化动力管理系统、远程作业和碳排放监测等 H & P 通过优化钻机能源利用效率和提升钻井效

率,2018年以来,Scope1减少23%,Scope2减

少17%双燃料 / 天然气/网电钻完井装备、 钻机动力管理系统、飞轮和锂电池储能等 Nabors 利用智能化、可持续解决方案实现碳减排,

2016年以来单位进尺碳排放量减少30%钻机排放监测、双燃料钻完井装备、电力解决方案、混合动力管理系统、锂电池储能和钻井自动化技术等 挪威Odfjell钻井公司 2025 年碳排放量减少 40%,2050年实现净

零排放钻机动力管理系统、 飞轮及电池储能和海洋风电等 丹麦Maersk钻井公司 到2030年将钻井作业产生的二氧化碳排放

强度降低50%钻机动力管理系统、尾气处理和高温甲醇电池等 注:scope1为企业内部直接的碳排放;scope2为企业外购电力和蒸汽生产过程中的碳排放;scope3为原料供应链生产过程中的碳排放。 -

[1] 邹才能,熊波,薛华庆,等. 新能源在碳中和中的地位与作用[J]. 石油勘探与开发,2021,48(2):411–420. ZOU Caineng, XIONG Bo, XUE Huaqing, et al. The role of new energy in carbon neutral[J]. Petroleum Exploration and Development, 2021, 48(2): 411–420.

[2] 王敏生,姚云飞. 碳中和约束下油气行业发展形势及应对策略[J]. 石油钻探技术,2021,49(5):1–6. WANG Minsheng, YAO Yunfei. Development situation and countermeasures of the oil and gas industry facing the challenge of carbon neutrality[J]. Petroleum Drilling Techniques, 2021, 49(5): 1–6.

[3] 刘殊呈,粟科华,李伟,等. 油气上游业务温室气体排放现状与碳中和路径分析[J]. 国际石油经济,2021,29(11):22–33. LIU Shucheng, SU Kehua, LI Wei, et al. Greenhouse gas emission status of oil and gas upstream business and analysis on carbon neutrality path[J]. International Petroleum Economics, 2021, 29(11): 22–33.

[4] BP. Statistical review of world energy[EB/OL]. [2021-10-18]. https://www.bp.com/en/global/corporate/energy-economics/statistical-review-of-world-energy/downloads.html.

[5] BECK C, RASHIDBEIGI S, ROELOFSEN O, et al. The future is now: how oil and gas companies can decarbonize[EB/OL]. (2020-01-07)[2021-10-18]. https://www.mckinsey.com/industries/oil-and-gas/our-insights/the-future-is-now-how-oil-and-gas-companies-can-decarbonize.

[6] 曾涛,袁园. 斯伦贝谢公司适应能源转型的措施与启示[J]. 国际石油经济,2022,30(3):36–43. doi: 10.3969/j.issn.1004-7298.2022.03.005 ZENG Tao, YUAN Yuan. Schlumberger’s measures adapting to energy transition and related inspiration[J]. International Petroleum Economics, 2022, 30(3): 36–43. doi: 10.3969/j.issn.1004-7298.2022.03.005

[7] 丁根. 国际油服公司碳捕集、利用与封存业务的现状与展望[J]. 世界石油工业,2022,29(4):28–33. DING Gen. Current situation and prospects of carbon capture, utilization and sequestration business of international oilfield services companies[J]. World Petroleum Industry, 2022, 29(4): 28–33.

[8] MCCULLOUGH D. Decarbonizing with digital: Improving drilling and well construction performance, sustainably[EB/OL]. (2021-09-24) [2021-10-18]. https://www.worldoil.com/magazine/2021/september-2021/features/decarbonizing-with-digital-improving-drilling-and-well-construction-performance-sustainably.

[9] Baker Hughes. Our strategy[EB/OL]. [2022-05-31]. https://www.bakerhughes.com/company/2021-digitalannual-report/our-strategy.

[10] BAKER HUGHES. Carbon capture, utilization and storage policy statement[EB/OL]. (2021-01-15) [2022-05-31]. https://www.bakerhughes.com/sites/bakerhughes/files/2021 − 03/2021 − 01%20Baker%20Hughes%20CCUS%20Policy%20-%20Final%20-%2001152021_0.pdf.

[11] EYGUN C, BELGAROUI J, WU Yang, et al. Mitigating shale gas developments carbon footprint: evaluating and implementing solutions in argentina[R]. URTEC 2687987, 2017.

[12] SEYBOLD E, GOSWICK S, KING G E, et al. Evolution of dual fuel pressure pumping for fracturing: methods, economics, field trial results and improvements in availability of fuel[R]. SPE 166443, 2013.

[13] FEDER J. E-fleet: electric-powered fleets herald a new future, but it won’t happen overnight[J]. Journal of Petroleum Technology, 2021, 73(10): 23–26. doi: 10.2118/1021-0023-JPT

[14] OEHRING J M. Environmental benefits of electric powered hydraulic fracturing[R]. SPE 177308, 2015.

[15] HOPKINS D, FOX I, MOLEN D. Gas powered engines with energy storage-a game changer in land drilling[R]. SPE 199671, 2020.

[16] PATTERSON-UTI. Air quality, greenhouse gas emissions reduction and energy efficiency[EB/OL]. [2022 -05-31]. https://esg.patenergy.com/Environmental/Air-Quality-Emissions-and-Energy/.

[17] WHITFIELD S. Automation-enabled fuel efficiency leads onshore drilling ESG[J]. Drilling Contractor, 2021, 77(5): 20–25.

[18] VERHOEF R. Solutions for reduced carbon emissions and advances in power generation[R]. IPTC 22539, 2022.

[19] SETTEMSDAL S. Applications of lithium-ion batteries in offshore oil & gas: The journey to building a low-emissions drilling rig[R]. OTC 30923, 2021.

[20] WHITFIELD S. Zero-emission power-generation system in development for land rigs using hydrogen fuel cells[J]. Drilling Contractor, 2022, 78(5): 20–21.

[21] BILGIN M, DONEN J, SCAINI V, et al. World’s first hybrid drilling rig[R]. SPE 199573, 2020.

[22] WHITFIELD S. ‘Green’ innovations flourish amid drive for lower emissions[J]. Drilling Contractor, 2021, 77(5): 12–19.

[23] YATES M R, BRAHIM I B, ALNOFAILY S M, et al. Sustaining remote operations adoption post pandemic: A major key to a net zero future[R]. SPE 205440, 2021.

[24] MATHUR R K, MACPHERSON J, KRUEGER S, et al. A step change in drilling efficiency using remote operations[R]. OTC 30890, 2020.

[25] 闫娜,李庆. 贝克休斯远程作业发展历程及启示[J]. 石油科技论坛,2021,40(5):79–84. doi: 10.3969/j.issn.1002-302x.2021.05.011 YAN Na, LI Qing. Development process and enlightenment of Baker Hughes remote services[J]. Petroleum Science and Technology Forum, 2021, 40(5): 79–84. doi: 10.3969/j.issn.1002-302x.2021.05.011

[26] SETTEMSDAL S O. Applying energy storage solutions ESS in offshore oil and gas to reduce emissions and costs[R]. SPE 195777, 2019.

[27] Anon. Floating wind, hydrogen proposal aims to accelerate decarbonization of UK offshore oil and gas assets[J]. Drilling Contractor, 2021, 77(4): 13.

下载:

下载: