Drainage Gas Recovery Technique with Downhole Intelligent Robots in Low Pressure and Low Production Gas Wells

-

摘要:

低压低产气井积液减产现象严重,而泡排、柱塞、液氮气举等常规排水采气工艺难以满足其长期稳产和提高采收率的要求,为此,基于柱塞气举工艺原理,研制了一种新型排水采气井下智能机器人,该机器人能实时监测与追踪井筒动液面位置,自动控制装置内部中心流道开关,可以在井眼内自动上行,从而实现气井分段、逐级定量排水。在东胜气田1口井的先导试验表明,井下智能机器人能够在井筒内自由稳定行走,实现自主定量排水和气井不关井连续采气,产气量稳定上升,油套压差持续降低,井筒积液得到有效缓解,达到了低压低产气井长期稳产和提高采收率的目的。研究与试验结果表明,井下智能机器人排水采气技术有效解决了常规排水采气工艺存在的问题,有利于实现低压低产气井的长期稳产和提高低压含水气藏的采收率。

Abstract:The output of low pressure and low production gas wells has been significantly reduced due to the presence of liquid loading, and it is difficult to maintain long-term stable production and to enhance gas recovery through conventional drainage gas recovery technologies, such as foam drainage, plunger gas lifting and liquid nitrogen gas lifting. To solve this problem, a novel downhole intelligent robot for drainage gas recovery was developed based on the principle of plunger gas lifting. The robot automatically segments and quantifies drainage by monitoring and tracking the dynamic liquid level within wellbore in real time, and then automatically controlling the opening and closing of the center channel in the device. It does so byenabling the downhole intelligent robot to go upward along the wellbore automatically. The robot was tried out in the field in one well in Dongsheng Gas Field. The results were positive. The robot is able to move around steadily and freely in the wellbore and achieve independent quantitative drainage and continuous gas recovery without shutting in the gas well. Using robotics, gas production ramped up steadily, the tubing/casing pressure difference dropped in a continuous manner, and liquid loading in the wellbore was mitigated. Thus robotics and automated control systems allowed long-term stable production and EOR of low pressure/low production gas well. The downhole intelligent robot effectively solved the technical problems encountered in conventional drainage gas recovery, and made it possible to have efficient development of low pressure and low production water-bearing gas reservoirs.

-

低压低产气井常因地层能量不足、井筒携液能力变差而出现积液减产现象[1-4],严重时甚至发生水淹停产,影响气井的正常生产,需要采用排水采气工艺。目前常规排水采气工艺主要有泡排、柱塞、液氮气举、机抽、电泵等[5-7],其中,泡排工艺存在举升效率低、化学泡排剂容易污染储层等问题;液氮气举、机抽、电泵等工艺存在成本相对较高、生产管理难度大的问题,比较适合产气量和产液量高的气井;柱塞气举工艺具有举液效率高的优势,可配套远程智能管控运行系统,在国内外气田开发中应用广泛,并取得了良好效果[8-16],但是该工艺也存在一些弊端,例如无法实时监测井筒压力变化及追踪动液面变化,造成柱塞运行制度调整存在一定盲目性,当地层瞬时出液量较多时可能将柱塞“淹死”,加大了现场生产管理的难度。另外,应用柱塞气举时还需要对现有采气井口进行改造,增加了安全风险。为此,以柱塞气举工艺原理为基础,通过井下压力温度连续监测系统、井下数据远传控制系统、井下动力与传动控制系统、井下工具中心流道智能开关系统等技术攻关,研制了排水采气井下智能机器人,实现了机器人自主定量排水和气井不关井连续采气,有效解决了现有柱塞气举工艺存在的问题,为低压低产气井提供了一种全新的智能化排液稳产技术手段。

1. 井下智能机器人的结构及原理

1.1 基本结构

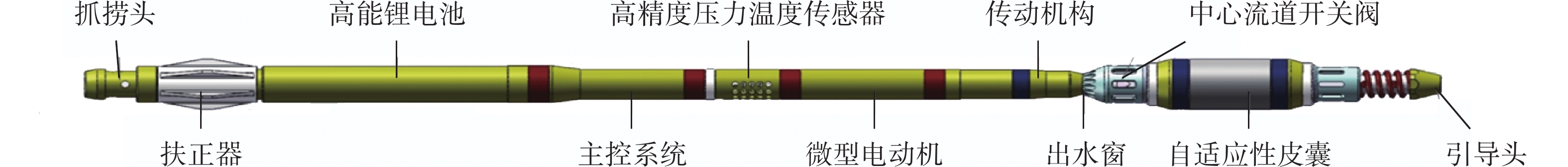

井下智能机器人主要由抓捞头、扶正器、高能锂电池、主控系统、高精度压力温度传感器、微型电动机、传动机构、出水窗、中心流道开关阀、自适应性皮囊、引导头等部分组成,如图1所示。其中,核心部分的主要功能为:

1)高精度压力温度传感器能实时感应、采集流体压力和温度数据,识别井筒积液情况。

2)主控系统主要用于实时储存和处理采集到的井筒流体压力和温度数据,并以电信号方式传输至地面控制系统,从而实现井下智能机器人的实时定位和工艺参数的智能调整。

3)井下动力与传动控制系统主要包括微型电动机、传动机构和中心流道开关阀,当主控系统发出关闭指令后,微型电动机带动传动机构向下运动,堵塞中心流道,从而实现中心流道开关阀关闭。

4)自适应性皮囊具有软体、变径、自充压的特点,当中心流道开关阀关闭时,皮囊内部充满了流速几乎为零的高压流体,但是皮囊外壁与油管内壁存在微小缝隙,当有高速流体通过时,就会在皮囊外壁与油管内壁间产生低压区,此时皮囊会因内部与外部的压差而发生膨胀,从而贴紧管壁,阻止液体滑脱回流,起到柱塞作用。当皮囊内部储集的大量高压流体产生的向上推力大于皮囊与油管间的摩擦力和机器人自重时,机器人就会向上运动。

5)高能锂电池主要为主控系统的信号传输、数据存储以及微型电动机正常工作提供动力。

1.2 工作原理

井下智能机器人的基本工作原理是,按照事先编制的程序控制装置内部中心流道的开关阀,利用气井自身能量实现该机器人的上行作业,继而达到气井分段、逐级定量排水的目的。

机器人下行:地面设置好井下智能机器人排采制度(包括周期排水高度和开关阀时间),打开中心流道开关阀,机器人在自身重力作用下缓慢下行。

机器人上行:当井下智能机器人下行至设计井深(由周期排水高度和井口油管压力确定)时,主控系统发出指令,将中心流道开关阀关闭,使中心流道不通,皮囊在内外压差作用下扩张,阻断机器人外壁与油管间的环形通道,迅速蓄能增压,在地层压力作用下推动井下智能机器人及上部液柱向上运动至井口,实现定量排水。

井下智能机器人到达井口后,重新自动采集井口油管压力,并自动计算下一周期的预定井深,打开中心流道开关阀,然后机器人依靠自重再次下行,如此不断往复行走,将井筒积液分段、逐级排出。

1.3 适用条件

1)直井或井斜角小于40°的定向井。

2)气井不出砂,井筒规则通畅,油管无破损、变形、脱落等情况,主要用于内径76.0,62.0和50.7 mm的油管;

3)气井井筒存在积液现象,但生产潜力大,稳定产气量≥2 000 m3/d,产水量≤5 m3/d。

4)储层具有一定能量,井口油管压力比地面输气压力高1 MPa以上。

2. 井下智能机器人排水采气工艺及优点

2.1 施工工艺

井下智能机器人排水采气工艺主要包括以下施工工序:

1)通井。采用钢丝绳自上而下依次连接绳帽、加重杆、震击器、通井规(外径不超过油管内径)进行通井,确保井眼畅通,为后续作业提供保障。

2)测试井筒动液面。应用钢丝绳将常规压力计下入井内,获取真实的井筒压力、温度剖面和动液面位置等参数,为排水采气参数设计提供基础数据。

3)投放卡定器。采用钢丝绳自上而下依次连接绳帽、加重杆、震击器和卡定器,将卡定器送至预定井深,起到井下限位作用,以避免机器人掉入井底。

4)设置机器人控制程序。根据气井井筒压力、温度剖面、动液面位置、产量、井口油管压力和套管压力等参数,设计机器人的控制模式、周期排水量、周期开关阀排水时间、安全保护时间等参数。

5)投放机器人。打开机器人中心流道开关阀,将机器人从井口直接投入采气管柱,机器人在重力作用下下行至预定井深(即根据周期排水量设计的排液压差对应的井深)。

6)机器人上行排水采气。当机器人下行至预定井深后,中心流道开关阀就会自动关闭,皮囊在压差作用下扩张,贴紧油管壁,阻止液体滑脱回流,起到柱塞作用,此时机器人下部就会储能憋压,使机器人在地层压力作用下上行至井口,将地层水排出,完成一个周期的排水采气过程。

7)连续排水采气。完成单周期排水采气后,机器人会停留在井口,此时其中心流道开关阀仍旧处于关闭状态,当停留时间达到设定周期开关阀排水时间后,机器人重新自动采集当前的井口油管压力,自动计算出下一周期的预定井深,然后打开中心流道开关阀,井下智能机器人依靠自重再次进入采气管柱,完成又一个周期的排水采气过程。

8)打捞机器人。当气井积液逐渐排除后,积液面会降至卡定器位置以下,此时机器人可根据程序设置的安全保护时间自动关闭中心流道开关阀,机器人自动上行至井口位置,可通过调整采气树阀门或常规打捞方式直接在井口捞出机器人。

2.2 主要优点

1)井下智能机器人易于通过内径不规则的油管,不易出现遇阻遇卡等井下故障。

2)井下智能机器人的皮囊充压扩张后可在举升气和采出液之间形成密封界面,起到柱塞作用,能贴紧管壁,阻止液体滑脱回流,举升效率远高于常规泡排工艺。

3)井下智能机器人排水采气工艺能不关井、依靠气井自身能量实现连续生产,不需改变现有井口采气流程,且安装简便,管理难度小,可实现无人值守。

4)井下智能机器人可实时识别井筒积液情况,根据气井自身携液能力灵活设定周期排水量,保证排水量与产出量平衡,从而彻底排除井筒积液。

5)井下智能机器人具有无线测试功能,在排水的同时可实现井筒流体压力和温度的动态监测。

3. 现场试验

井下智能机器人排水采气技术在东胜气田一口低压低产积液井(A井)进行了先导试验,试验结果表明,该井井筒积液得到有效缓解,生产更加稳定,增产效果明显。

3.1 试验井概况

东胜气田A井为一口直井,完钻井深2 292.60 m,储层中部井深2 185.20 m,油管外径60.3 mm,油管下深2 113.16 m,生产层位为上石盒子组和下石盒子组的盒3段、盒2段及盒1段。该井试采95 d的平均产气量5 921 m3/d,累计产气量56.25×104 m3,平均产水量0.40 m3/d,累计产水量38.14 m3。试采期间测试储层静压19.20 MPa,储层中部流体压力13.36 MPa、温度58.24 ℃,计算气井无阻流量为10 767 m3/d。

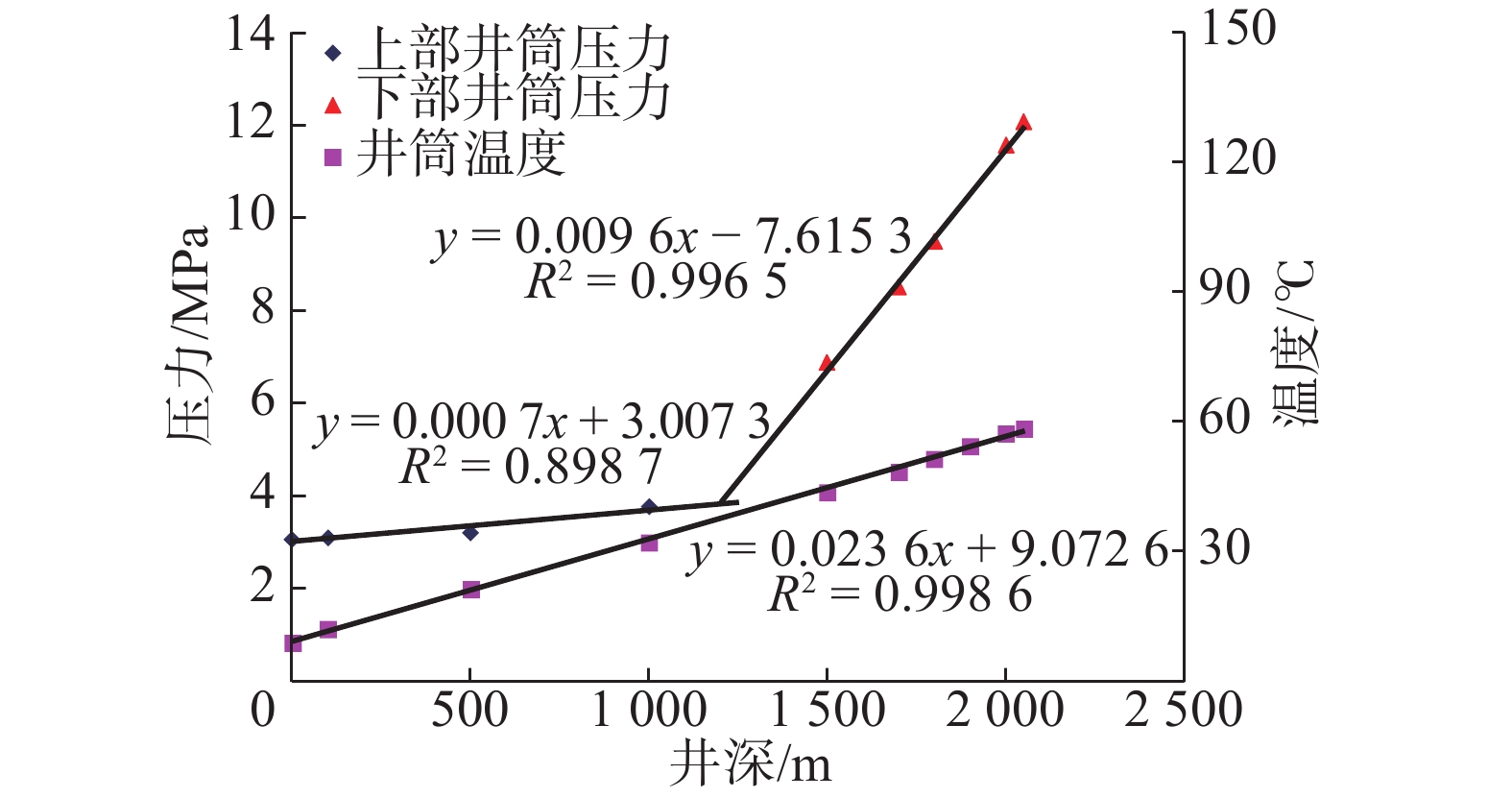

A井自然投产后累计稳产3.3年,平均产气量0.56×104 m3/d,累计产气量734.4×104 m3,平均产液量0.71 m3/d,液气比1.27 m3/104m3。该井油管压力由投产初期的13.5 MPa降至3.9 MPa,套管压力由投产初期的14.5 MPa降至8.0 MPa。2018年,该井受外输管网压力波动影响而阶段性关井,再开井后生产困难,产量降低较为明显,采用常规泡排和降压排水采气措施后,生产状况仍未得到改善。由井筒温度压力分布测试结果(见图2)发现,井深1 296.00 m处存在变密度液面,判定该井发生积液水淹现象。为此,进行了井下智能机器人排水采气试验。

3.2 排水采气工艺设计

1)卡定器下深设计。A井油管下深2 113.16 m,考虑该井出砂、产出液含乳化物等风险,在油管鞋上部留80~100 m口袋,设计卡定器下深为2 030.00 m。

2)井下智能机器人主要参数设计。A井生产油管外径60.3 mm,内径50.8 mm,为了保证机器人能在高压井筒中自由上行和下行,设计机器人金属本体结构最大外径48.0 mm,自适应性皮囊未工作状态下自然外径49.5 mm、工作状态下最大外径50.5 mm,电池容量16 Ah,芯片存储系统可储存120万个数据点,要求每秒钟记录一个数据点。

3)排水压差设计。A井变密度液面位置在井深1 296.00 m处,井筒存在大量的高密度流体,动液面位置在井深1 800.00 m处。考虑到可排出的液柱高度约200.00 m,为了保护皮囊以延长机器人工作周期,需降低周期排水量,为此设计井下智能机器人周期排水压差为0.6 MPa,即当井下智能机器人在下行过程中探测的井筒压力与井口油管压力的压差大于0.6 MPa时,井下智能机器人中心流道开关阀就自动关闭,并开始上行作业。

4)开关阀排液时间和安全保护时间设计。借鉴柱塞气举排水工艺的施工经验,柱塞工具在井筒中的上升速度一般为0.5 m/s,因此,机器人的周期开关阀排液时间设计为1.5 h,即机器人从中心流道开关阀关闭上行至开关阀打开下行前的时间为1.5 h。同时,为了提高机器人上行的成功率,设计了安全保护时间,一般是开关阀排液时间的2~3倍,就是为了防止机器人在井筒内下行时因探测到的排水压差未达到设计值,从而引起中心流道开关阀无法正常关闭、造成机器人无法正常上行的现象发生。

3.3 试验结果

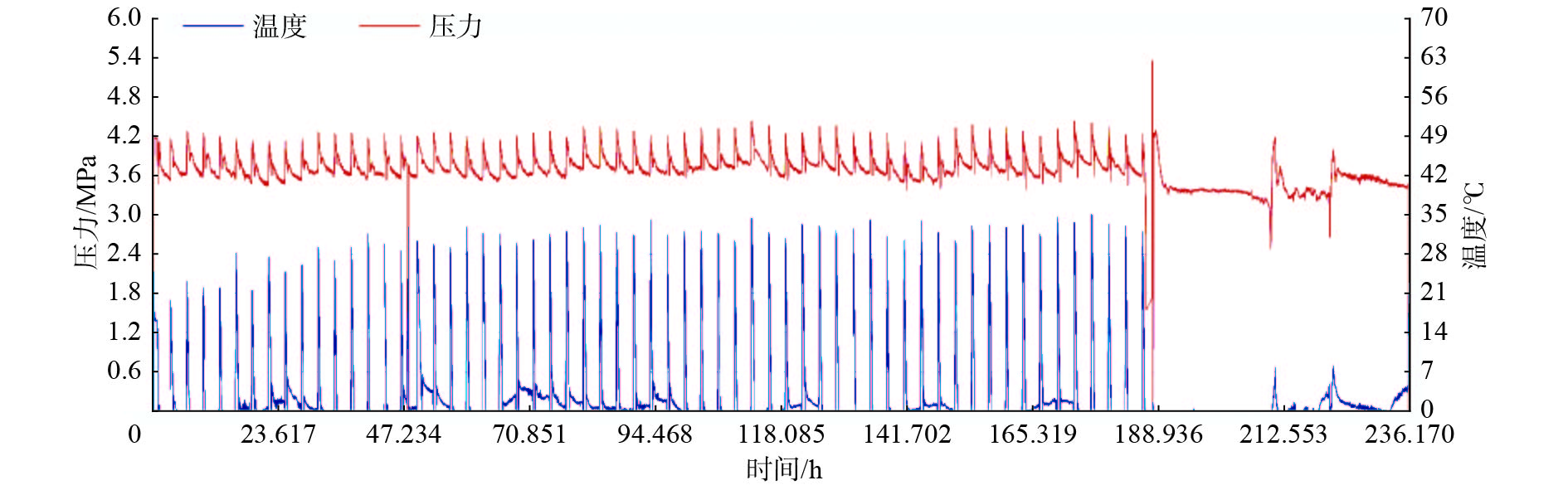

在A井井下智能机器人排水采气试验期间,机器人在井下稳定运行188 h,累计行走155 km,实现了在井筒内自由智能行走。图3所示为井下智能机器人在排水采气期间井筒压力、温度随时间的变化曲线。从图3可以看出,0~60 h期间,机器人运行深度逐渐增加,表明排液深度逐渐增加;60~188 h期间,机器人的排液深度基本在1 000.00 m左右波动,没有大幅变化,说明气井产液与机器人排液达到动态平衡,处于较为理想的工作状态。

A井井下智能机器人排水采气试验效果见表1。由表1可知,该井试验前后的油套压差减小了0.5 MPa,产液量和液气比上升,井筒积液得到有效缓解;生产更加稳定,无需泡排和放空带液措施,生产时率得到有效提高,产气量增加2 303 m3/d,增产效果明显。

表 1 A井井下智能机器人排水采气效果Table 1. Effect of drainage gas recovery after application of downhole intelligent robot technology in Well A项目 油管压力/MPa 套管压力/MPa 油套压差/MPa 产气量/(m3·d–1) 产液量/(m3·d–1) 液气比/(m3·(10–4m–3)) 生产时率,% 助排措施 试验前(30 d) 3.5 6.2 2.7 5 012 0.55 0.96 97.5 泡排+降压带液 试验中(15 d) 3.8 6.0 2.2 7 315 0.95 1.30 100.0 无 4. 结论与建议

1)研制了一种新型排水采气井下智能机器人,能实时监测与追踪井筒动液面位置,实现自主定量排水和气井不关井连续采气,有效解决了柱塞气举工艺存在的问题,为低压低产气井提供了一种全新的智能化排液稳产技术手段。

2)与常规排水采气工艺相比,井下智能机器人排水采气工艺具有容易通过不规则油管、举升效率高、不需关井且靠气井自身能量实现连续生产、可周期定量排水及动态监测井筒压力和温度等优点。

3)现场试验表明,井下智能机器人能够在井筒内自由稳定行走,井筒积液得到了有效缓解,增产效果明显,为低压低产气井长期稳产和提高采收率提供了一种智能化排液方法。

4)建议增加不同工况下的气井现场试验,以进一步评价井下智能机器人的可靠性和稳定性,保障井下机器人在高压井筒中长周期稳定运行,更好地满足低压低产气井长期稳产提效的需求。

-

表 1 A井井下智能机器人排水采气效果

Table 1 Effect of drainage gas recovery after application of downhole intelligent robot technology in Well A

项目 油管压力/MPa 套管压力/MPa 油套压差/MPa 产气量/(m3·d–1) 产液量/(m3·d–1) 液气比/(m3·(10–4m–3)) 生产时率,% 助排措施 试验前(30 d) 3.5 6.2 2.7 5 012 0.55 0.96 97.5 泡排+降压带液 试验中(15 d) 3.8 6.0 2.2 7 315 0.95 1.30 100.0 无 -

[1] 陈路原. 大牛地气田盒1气藏水平井开发工程技术与实践[J]. 石油钻探技术, 2015, 43(1): 44–51. CHEN Luyuan. Technology and practice for horizontal well development in the He-1 Gas Reservoir of Daniudi Gas Field[J]. Petroleum Drilling Techniques, 2015, 43(1): 44–51.

[2] 狄敏燕,陈超峰,王东林,等. 气井井筒积液分析及排水工艺研究[J]. 石油钻探技术, 2010, 38(6): 109–112. doi: 10.3969/j.issn.1001-0890.2010.06.024 DI Minyan, CHEN Chaofeng, WANG Donglin, et al. Analysis of well bore fluid accumulation and water drainage technology[J]. Petroleum Drilling Techniques, 2010, 38(6): 109–112. doi: 10.3969/j.issn.1001-0890.2010.06.024

[3] 周舰,王志彬,罗懿,等. 高气液比气井临界携液气流量计算新模型[J]. 断块油气田, 2013, 20(6): 775–778, 796. ZHOU Jian, WANG Zhibin, LUO Yi, et al. New model to calculate critical liquid-carrying gas flow rate in gas well with high gas-liquid ratio[J]. Fault-Block Oil & Gas Field, 2013, 20(6): 775–778, 796.

[4] 周琴. 徐深气田气井临界携液影响因素研究[J]. 特种油气藏, 2019, 26(3): 119–122. doi: 10.3969/j.issn.1006-6535.2019.03.022 ZHOU Qin. Critical unloading sensitivity analysis of the gas well in the Xushen Gasfield[J]. Special Oil & Gas Reservoirs, 2019, 26(3): 119–122. doi: 10.3969/j.issn.1006-6535.2019.03.022

[5] 杨川东.采气工程[M].北京: 石油工业出版社, 2001: 37–50. YANG Chuandong. Gas recovery project[M]. Beijing: Petroleum Industry Press, 2001: 37–50.

[6] 王志彬,李颖川. 气井连续携液机理研究[J]. 石油学报, 2012, 33(4): 681–686. doi: 10.7623/syxb201204021 WANG Zhibin, LI Yingchuan. The mechanism of continuously removing liquids from gas wells[J]. Acta Petrolei Sinica, 2012, 33(4): 681–686. doi: 10.7623/syxb201204021

[7] OYEWOLE P O, GARG D O. Plunger lift application and optimization in the San Juan North Basin: our journey[R]. SPE 106761, 2007.

[8] 冯国强,隋义勇,冯国勇. 柱塞举升优化设计及敏感性分析[J]. 石油钻探技术, 2007, 35(5): 104–107. doi: 10.3969/j.issn.1001-0890.2007.05.030 FENG Guoqiang, SUI Yiyong, FENG Guoyong. Optimum design and sensitivity analysis for plunger lift[J]. Petroleum Drilling Techniques, 2007, 35(5): 104–107. doi: 10.3969/j.issn.1001-0890.2007.05.030

[9] 李长书. 智能柱塞气举采油工艺在塔河油田的应用[J]. 石油钻探技术, 2002, 30(3): 55–57. doi: 10.3969/j.issn.1001-0890.2002.03.022 LI Changshu. Applications of gas lift production with intelligent plug technology in Tahe Oilfield[J]. Petroleum Drilling Techniques, 2002, 30(3): 55–57. doi: 10.3969/j.issn.1001-0890.2002.03.022

[10] 陈科贵,田宝,于静,等. 柱塞气举排水采气工艺在定向井中的优化设计与应用[J]. 断块油气田, 2014, 21(3): 401–404. CHEN Kegui, TIAN Bao, YU Jing, et al. Optimization design and application of plunger gas lift for water drainage and gas recovery in directional well[J]. Fault-Block Oil & Gas Field, 2014, 21(3): 401–404.

[11] 殷庆国,刘方,贺杰新,等. 柱塞气举排水采气工艺技术研究与应用[J]. 石油机械, 2018, 46(9): 69–74. YIN Qingguo, LIU Fang, HE Jiexin, et al. Study and application of plunger gas lift for water drainage and gas recovery technology[J]. China Petroleum Machinery, 2018, 46(9): 69–74.

[12] 杨亚聪,穆谦益,白晓弘,等. 柱塞气举排水采气技术优化研究[J]. 石油化工应用, 2013, 32(10): 11–13. doi: 10.3969/j.issn.1673-5285.2013.10.003 YANG Yacong, MU Qianyi, BAI Xiaohong, et al. Optimization study on plunger gas lift of drainage gas recovery technology[J]. Petrochemical Industry Application, 2013, 32(10): 11–13. doi: 10.3969/j.issn.1673-5285.2013.10.003

[13] 于蓉. 对柱塞气举排水采气工艺的几点认识[J]. 钻采工艺, 1994, 17(2): 82–85. YU Rong. Some understanding of the technology of drainage gas production with plunger gas lift[J]. Drilling & Production Technology, 1994, 17(2): 82–85.

[14] 董耀文,谭明文,周兴付,等. 柱塞气举在川西地区定向井中的应用研究[J]. 天然气工业, 2011, 31(6): 53–55. doi: 10.3787/j.issn.1000-0976.2011.06.010 DONG Yaowen, TAN Mingwen, ZHOU Xingfu, et al. Application of plunger air lift in directional wells in the Western Sichuan Basin[J]. Natural Gas Industry, 2011, 31(6): 53–55. doi: 10.3787/j.issn.1000-0976.2011.06.010

[15] 肖述琴, 樊莲莲, 杨旭东, 等. 不关井连续生产分体式柱塞装置研制与应用[J]. 石油矿场机械, 2013, 12(9): 71–73. doi: 10.3969/j.issn.1001-3482.2013.09.019 XIAO Suqin, FAN Lianlian, YANG Xudong, et al. New device of continuous production split plunger[J]. Oil Field Equipment, 2013, 12(9): 71–73. doi: 10.3969/j.issn.1001-3482.2013.09.019

[16] 周朝,吴晓东,张同义,等. 排液采气涡流工具结构参数优化实验研究[J]. 石油钻探技术, 2018, 46(6): 105–110. ZHOU Chao, WU Xiaodong, ZHANG Tongyi, et al. Experimental research for parameter optimization of the vortex tool for drainage gas recovery[J]. Petroleum Drilling Techniques, 2018, 46(6): 105–110.

-

期刊类型引用(15)

1. 李光乔,况雨春,罗金武,张锐. 小井眼水力振荡器工作特性与试验研究. 石油机械. 2023(08): 11-17+25 .  百度学术

百度学术

2. 宋光立,裴今朝. 双心PDC钻头扩眼技术在小井眼开窗侧钻井的应用. 西部探矿工程. 2022(01): 64-67 .  百度学术

百度学术

3. 汪海阁,周波. 致密砂岩气钻完井技术进展及展望. 天然气工业. 2022(01): 159-169 .  百度学术

百度学术

4. 刘纯仁,严忠,李玉枝. T油田套管开窗侧钻技术实践与应用. 复杂油气藏. 2022(01): 101-107 .  百度学术

百度学术

5. 吴欢,修鉴. 超小井眼开窗侧钻案例井应用及施工建议. 中国石油和化工标准与质量. 2022(09): 19-21 .  百度学术

百度学术

6. 杨静,涂福洪,霍如军,陶瑞东,尚子博,郭亮. 苏里格南区块小井眼钻井关键技术. 石油钻探技术. 2021(01): 22-27 .  本站查看

本站查看

7. 严忠,陈小元,王委,纪照生,史杏杏. 脉冲射流动力机构的结构设计和数值模拟. 石油机械. 2021(03): 15-24 .  百度学术

百度学术

8. 苗娟,黄兵,谢力,汤明. 高钢级套管段铣工具优化及性能评价. 特种油气藏. 2021(02): 163-170 .  百度学术

百度学术

9. 黄亮,邓宽海,王森,付豪,林元华. 基于多材质复合管柱的裸眼井壁支撑工艺及应用. 西南石油大学学报(自然科学版). 2021(04): 157-166 .  百度学术

百度学术

10. 樊继强. 小井眼侧钻井技术在江苏油田的应用. 中国石油和化工标准与质量. 2020(03): 199-200 .  百度学术

百度学术

11. 章景城,马立君,刘勇,文亮,张绪亮,严运康,全健. 塔里木油田超深井超小井眼定向钻井技术研究与应用. 特种油气藏. 2020(02): 164-168 .  百度学术

百度学术

12. 张辉. 大牛地气田丛式小井眼集约化钻井技术. 天然气技术与经济. 2020(02): 28-33 .  百度学术

百度学术

13. 马鸿彦,孔凡刚,杨金生,赵会忠,李汉月,刘长柱. 超深超高温潜山气井AT-6X井小井眼侧钻技术. 石油钻采工艺. 2020(02): 143-149 .  百度学术

百度学术

14. 李云峰,潘俊英,周岩,朱宽亮,王在明. 冀东油田浅层小井眼侧钻水平井钻井完井关键技术. 石油钻探技术. 2020(06): 8-14 .  本站查看

本站查看

15. 王清臣,张建卿,胡祖彪,王伟良,侍德益,魏艳. 长庆气田小井眼钻井液技术研究与应用. 钻井液与完井液. 2020(06): 746-752 .  百度学术

百度学术

其他类型引用(2)

下载:

下载: