The Research and Application of a Key Tool for Coiled Tubing Fishing with Coiled Tubing

-

摘要:

针对用常规管柱打捞连续油管作业效率低、风险和施工强度高等问题,在调研连续油管作业技术现状的基础上,提出了连续油管打捞连续油管的思路,针对现场技术需求研发了专用打捞工具。通过模块化结构设计,在专用打捞工具中集成了鱼顶旋转引入、鱼顶检测、鱼顶抓获及剪切等功能机构,使其能够适应连续油管打捞连续油管的工况。模拟计算和室内试验证明,专用打捞工具的性能达到了设计要求。该专用打捞工具在塔里木油田X–1井ϕ88.9 mm生产管柱内进行了13次打捞连续油管的作业,累计捞获井内严重遇卡的ϕ38.1 mm连续油管2 851.87 m,捞获率100%,作业效率是常规管柱打捞作业的4倍,验证了专用打捞工具性能的稳定性。研究结果表明,连续油管专用打捞工具能够满足打捞连续油管的要求,可提高打捞连续油管的成功率和作业效率。

Abstract:In view of the low efficiency, high risk and high labor intensity of coiled tubing fishing with a conventional tubing string, research was conducted to investigate the current status of coiled tubing operation technologies. The process of coiled tubing fishing with coiled tubing was proposed, and a specific tool was developed. By virtue of its modular design, the tool was able to integrate the functions of fish top rotation entrance, fish top detection, fish top capture and shearing into the tool, so that the tool could adapt to the operation conditions of coiled tubing fishing. The results of simulation calculation and laboratory test verified that the performance of this tool met the desired design requirements. This fishing tool was used in Well X–1 of Tarim Oilfield on coiled tubing, and it finished 13 fishing jobs in ϕ88.9 mm production string. In total 2 851.87 m of ϕ38.1 mm coiled tubing that had been seriously stuck in the hole was retrieved, and the retrieval rate was up to 100%, while the fishing efficiency was four times higher than that of the conventional fishing string. The field application also verified the stability of tool’s performance. Studies suggested that this coiled tubing fishing tool could also be effectively applied in coiled tubing fishing, and it could provide technical references in the future for fishing in coiled tubing.

-

Keywords:

- coiled tubing /

- objects lost-in-hole /

- fishing tools /

- TarimOilfield

-

近年来,随着我国石油勘探开发技术的不断发展,油气勘探开发逐步向深部复杂地层推进,深井和超深井在油气田开发中所占比例逐年攀升,对石油工程技术提出了更高的要求[1-2]。与此同时,连续油管及其技术越来越成熟,作业范围越来越广泛。因为相比于常规管柱,连续油管作业具有连续起下、可以带压作业等技术优势[3-5]。但在作业过程中连续油管断裂情况仍时有发生,不但影响了油气井正常生产,还造成了较大的经济损失[6]。目前,国外已有多家油服公司形成了成套的井下连续油管打捞工具,但国内与连续油管配套打捞工具相关的研究还较少,技术不够成熟[7]。

针对上述问题,在调研国内外连续油管打捞技术现状的基础上,提出了连续油管打捞连续油管的思路,并结合油田现场的实际技术需求,针对ϕ88.9 mm生产管柱内的ϕ38.1 mm连续油管落鱼,研制了连续油管打捞连续油管的专用打捞工具,并在塔里木油田进行了现场应用,为连续油管打捞提供了一种新的技术途径。

1. 连续油管打捞连续油管的技术需求

连续油管打捞连续油管是指以连续油管为作业管柱打捞井内连续油管落鱼的技术。与常规管柱打捞技术相比,该技术具有以下优势:1)可以在不动井内管柱、不压井的情况下进行打捞,充分体现了其经济、高效和灵活的特点[8-9];2)连续油管作业机自动化程度高,可以实现快速连续起下,节省了常规管柱打捞作业过程中接单根的时间,可以在明显降低现场作业人员劳动强度的同时,大幅提高工作效率,在深井作业过程中体现得更为明显;3)连续油管作业机具有更加完善的现场数据采集与处理系统,能更好地满足精细化打捞作业的现场需求,为打捞作业的顺利实施奠定基础。

为了充分发挥连续油管打捞连续油管的技术优势,必须要解决下述难题:1)连续油管自身不能旋转,增大了引入鱼顶的难度[10];2)连续油管属柔性管,打捞过程中易因下压载荷控制不当而出现不可逆的屈曲变形,甚至造成严重后果[11];3)打捞过程中抓获落鱼后,若落鱼严重遇卡,易造成意外丢手。

为了克服以上技术难点,打捞工具必须满足以下要求:1)可以顺利引入落鱼,这是打捞作业成功的基础;2)抓获落鱼后地面要有响应,以防止注入头过度下压;3)若落鱼遇卡严重可以紧急处理,这是保证整个打捞过程作业安全、可控的前提。基于此,笔者从配套连续油管专用打捞工具入手,通过独特的结构设计来解决上述难点,以满足连续油管打捞连续油管的技术需求。

2. 专用打捞工具结构设计

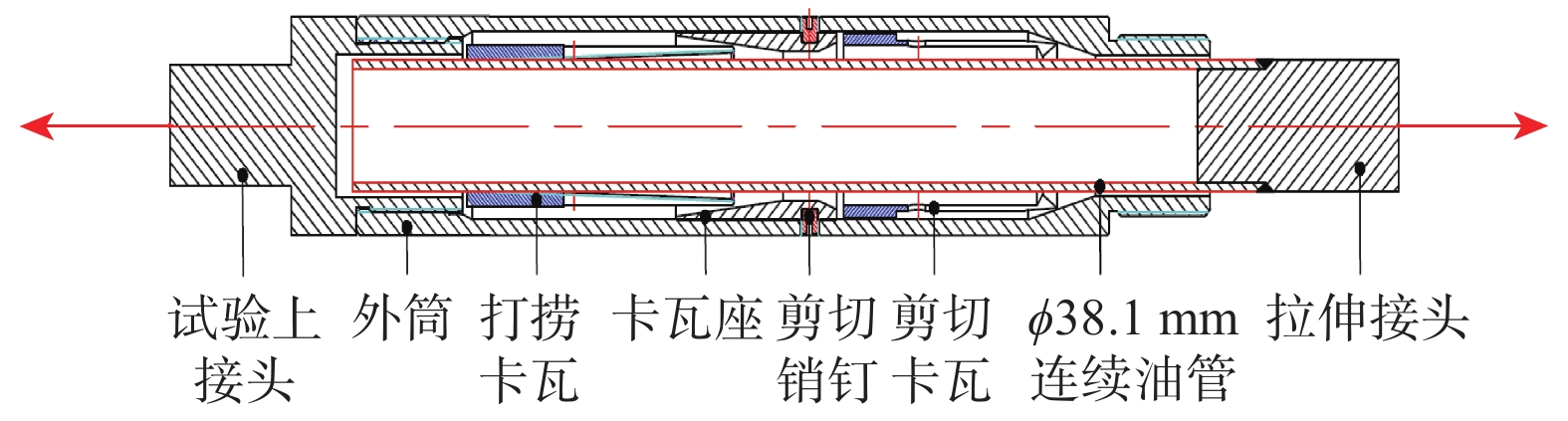

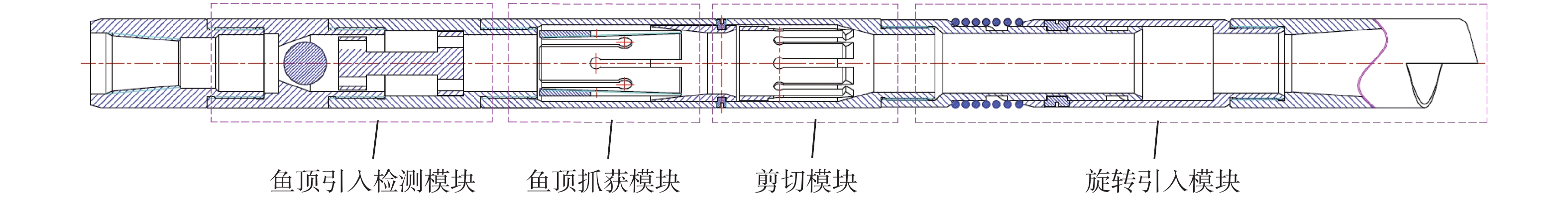

打捞作业的重点是确定打捞工艺流程,并辅之以合适的打捞工具[9]。针对连续油管打捞连续油管的技术难点,对打捞工具结构进行了针对性的设计,在工具中集成了旋转引入、鱼顶抓获、鱼顶引入检测和剪切等模块机构(见图1)。打捞过程中,从底部引鞋处旋转引入鱼顶,卡瓦抓获鱼顶,随后上部单流阀关闭;然后上提连续油管,进行打捞作业。各个机构在打捞作业过程中通过相互响应和配合,使现场打捞过程更加稳定、可控和高效。

2.1 旋转引入机构

旋转引入机构需将管柱的轴向运动转化为引鞋的绕轴旋转,可以实现鱼顶引入,为此,设计利用“双线螺旋导轨+销钉”机构,实现引鞋的下压旋转功能(见图2)。其中,弹簧的作用是使工具中的轨道销钉在下入过程中始终处于轨道下方的末端,为鱼顶加压引入创造条件。

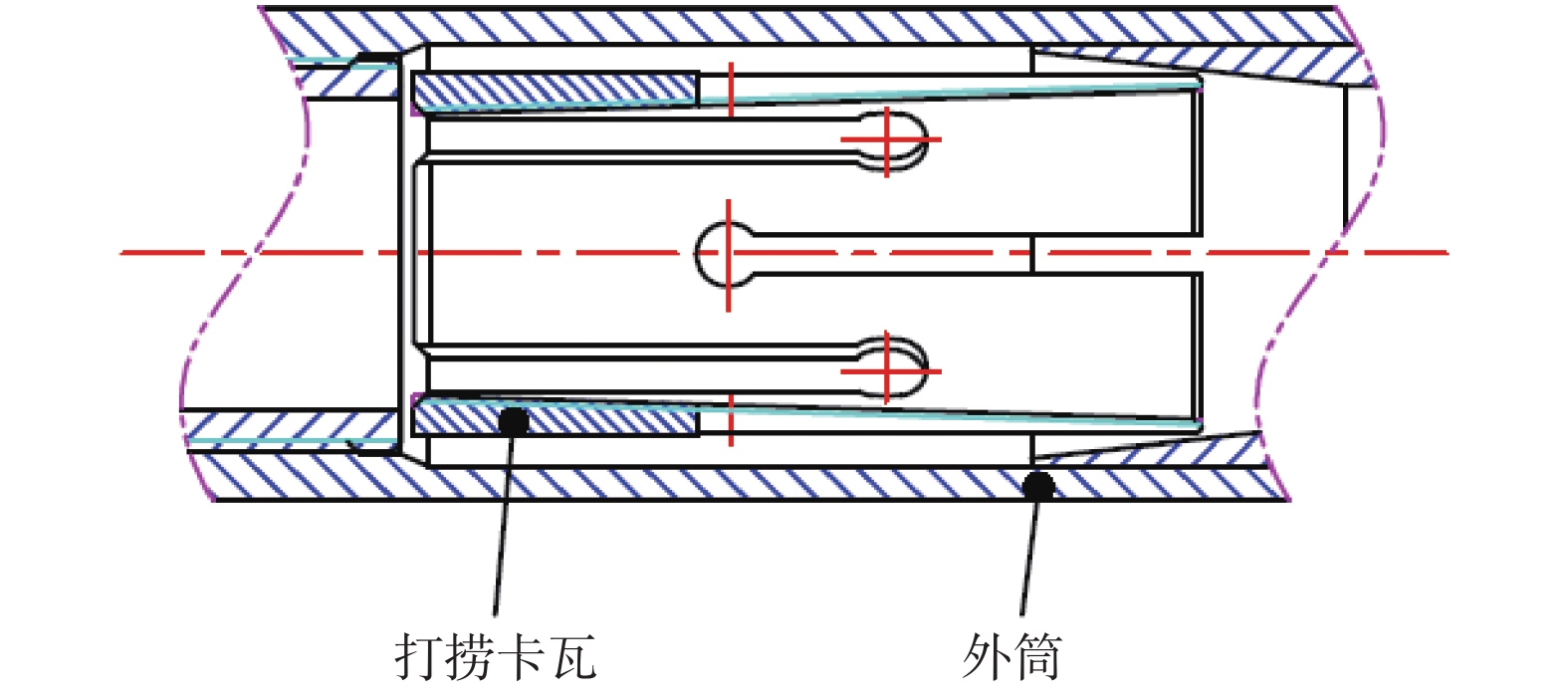

2.2 鱼顶抓获机构

经过分析打捞筒的结构和落鱼尺寸,研制出一种带锥度和开口的卡瓦鱼顶抓获结构,卡瓦内部为一小角度斜面,斜面上加工有公制螺纹,且上下两端均设计有开口槽(见图3)。连续油管从下部穿入卡瓦过程中打捞卡瓦径向扩张变形,卡瓦内部的螺纹牙顶与连续油管外壁间产生一定的接触应力;上提管柱打捞过程中,由于接触应力的作用,卡瓦随连续油管共同运动至下部斜面,卡瓦进一步收缩,紧紧抓住落鱼。

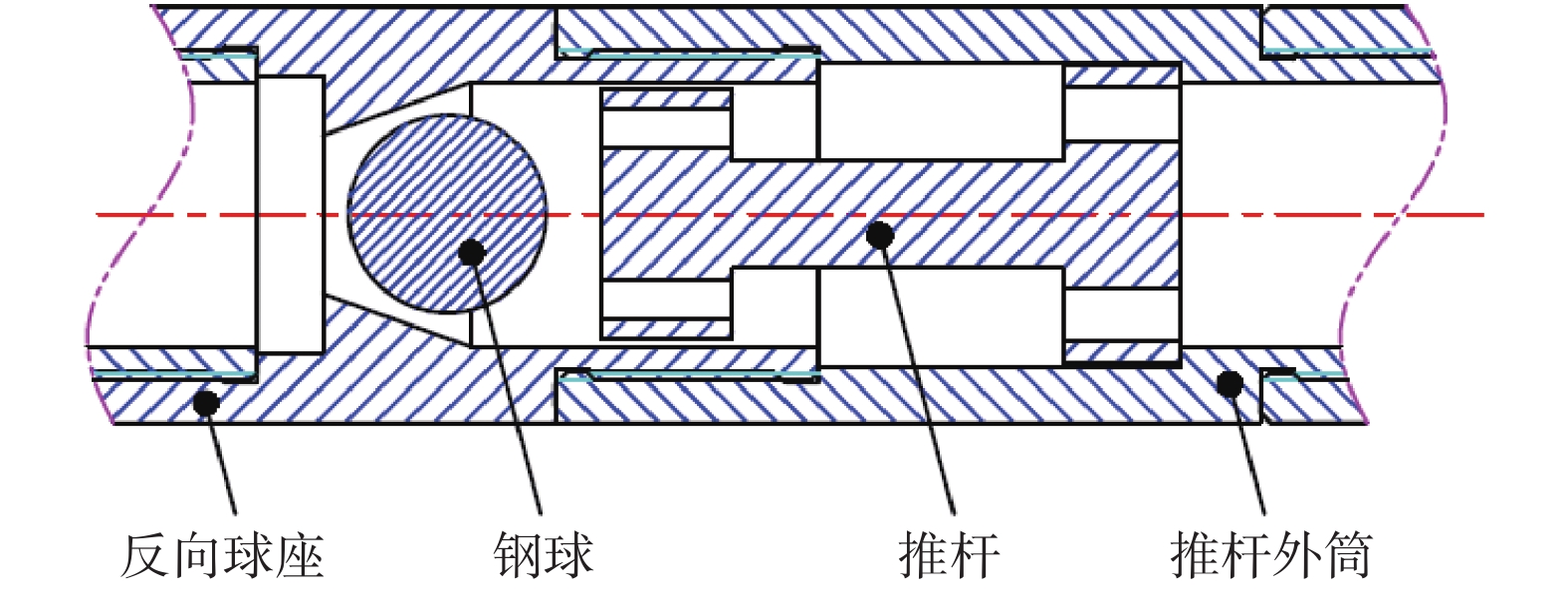

2.3 鱼顶引入检测机构

连续油管属于柔性管,且经过滚筒缠绕后自身会产生不可逆的残余弯曲变形[12]。连续油管两端轴向受压过程中,随着压载荷增大,会逐渐发生正弦及螺旋屈曲变形,甚至发生锁死[13]。因此,现场打捞作业过程中必须可以通过参数变化来判断是否抓获鱼顶,以防止下压力过大造成严重后果。为此,在打捞工具中设置了鱼顶引入检测机构(见图4),在打捞工具卡瓦的上部设置了一组单流阀,在连续油管下入过程中,实施正循环,当鱼顶穿过卡瓦到达该机构时,推动推杆上行关闭球阀,此时地面泵压突然增大,操作人员就可以判断已抓获落鱼,然后即可上提连续油管开始打捞作业。

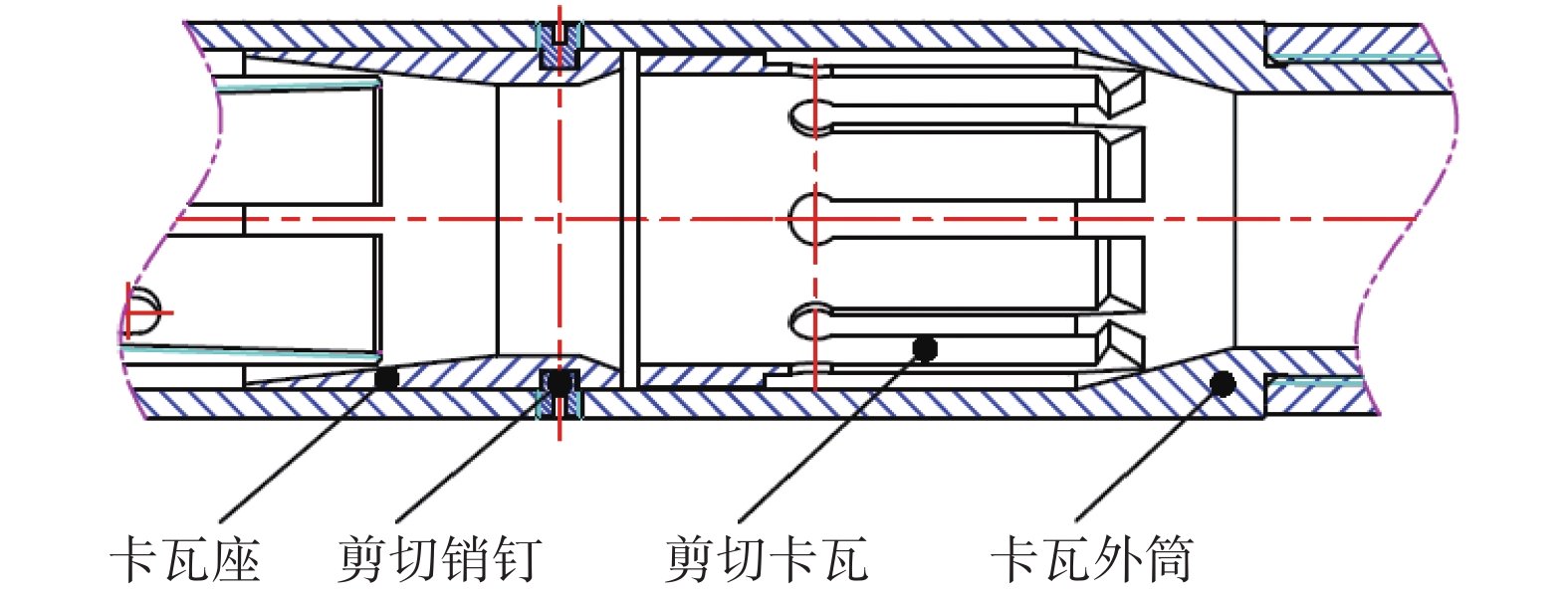

2.4 落鱼剪切机构

考虑落鱼管柱遇卡严重的井况,在打捞工具中加入剪切机构,以确保作业的安全性。剪切机构由2部分组成,其结构如图5所示。上提载荷超过剪切销钉强度后,剪断剪切销钉,卡瓦座下行压缩剪切卡瓦,剪切卡瓦快速完成收缩的同时剪断落鱼管柱,完成一次剪切打捞作业。

3. 专用打捞工具性能研究

在深井中利用连续油管和专用打捞工具打捞连续油管时,必须保证打捞工具性能稳定、可靠。专用打捞工具的结构是基于在ϕ88.9 mm油管内打捞ϕ38.1 mm连续油管设计的,因此以该型号工具为对象,校核工具的整体强度,分析工具的打捞和剪切性能。

3.1 工具整体安全性能校核

专用打捞工具各部件材质如下:打捞卡瓦和剪切卡瓦为60Si2Mn,压缩弹簧为65 Mn,其余部件均为42CrMo。要保证打捞作业的安全,必须保证工具的整体强度达到要求。由于工具既受油管内径的约束,又要实现一系列功能,因此需要在某些区域减小本体壁厚,这在一定程度上影响了工具的强度。因此,以工具轴向拉伸受力为基础,寻找工具本体薄弱点,进行强度校核。

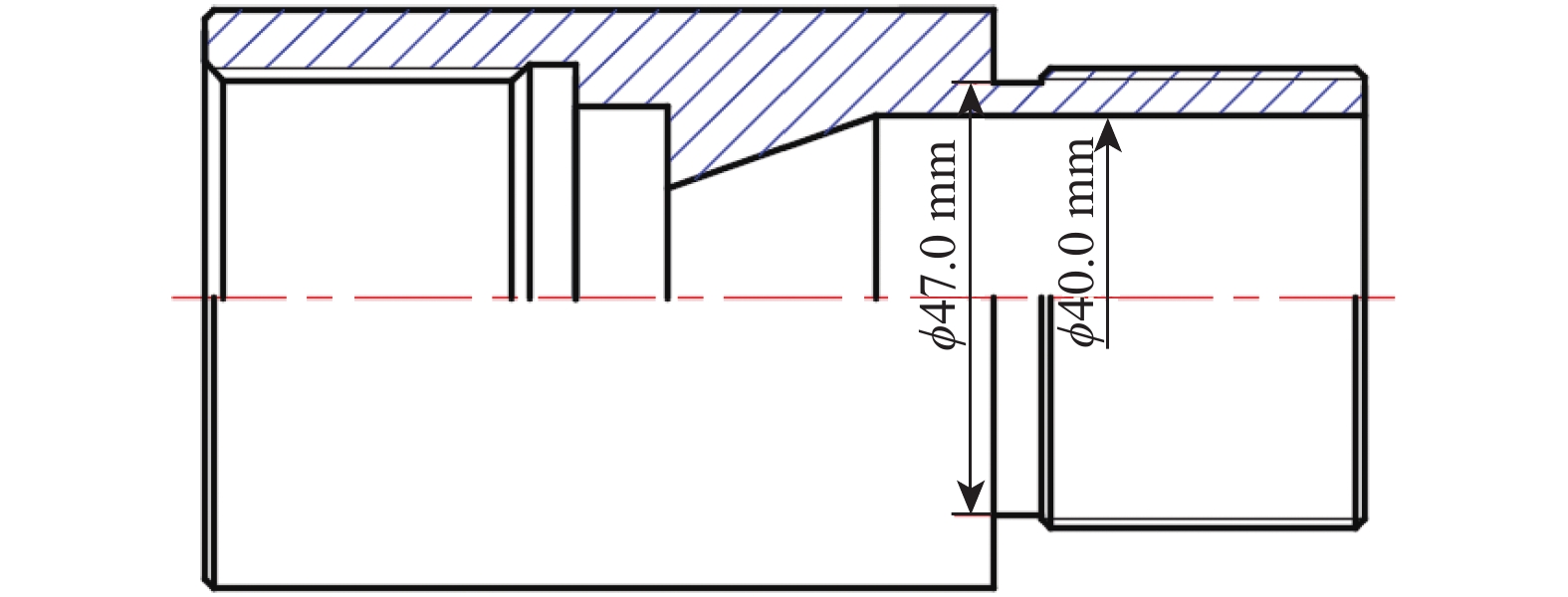

工具危险区域位于剪切机构球座的公制螺纹根部,其环形凹槽的内外径分别为40.0 和47.0 mm,壁厚3.5 mm(见图6),材质为42CrMo,其抗拉强度为930 MPa,ϕ38.1 mm CT90连续油管管柱屈服载荷为234.8 kN,该部位的安全系数计算公式为:

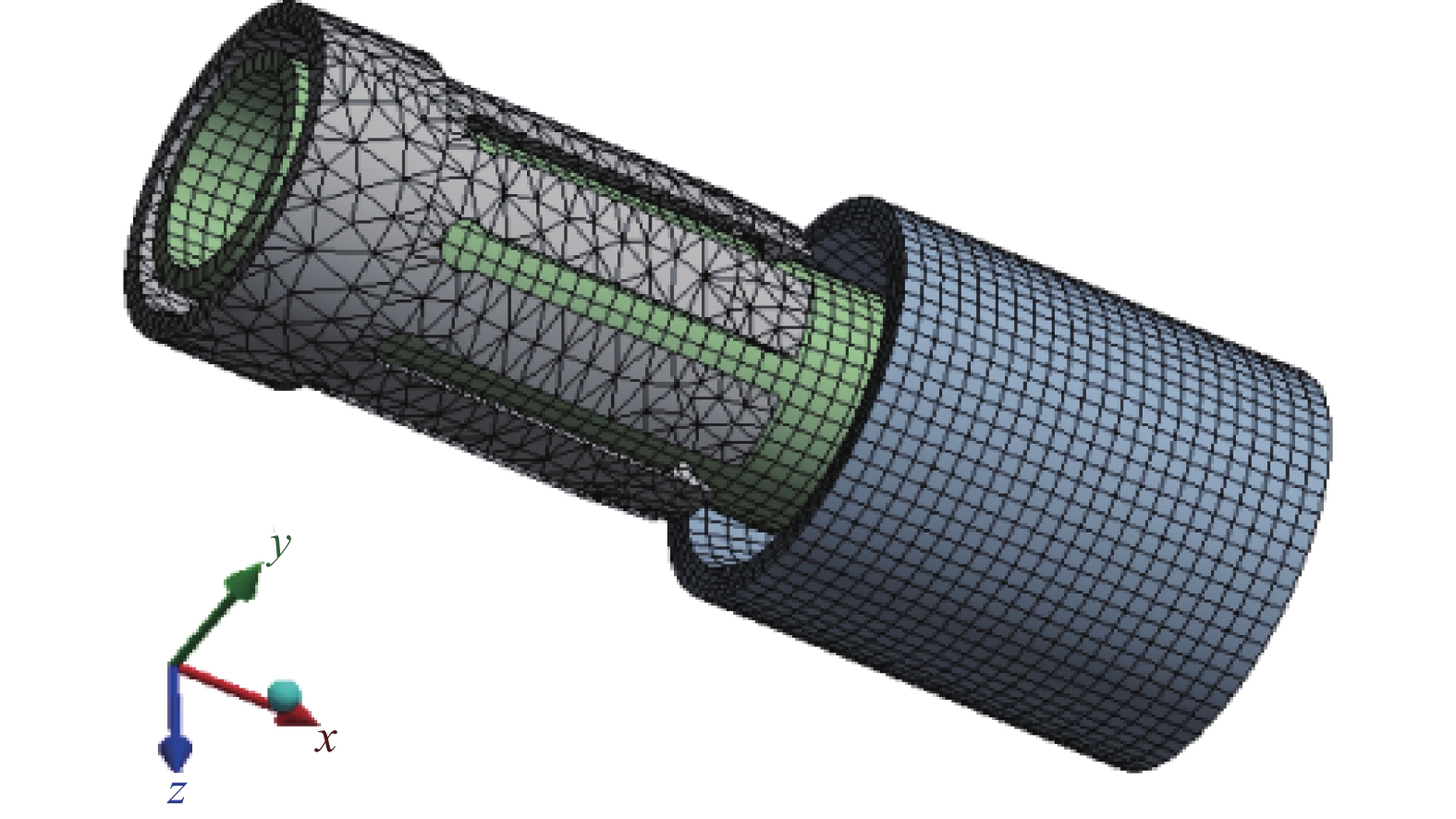

n=σAF (1) 式中:n为安全系数;σ为42CrMo材料的抗拉强度,Pa;A为环形薄弱区域的横截面积,m2;F为ϕ38.1 mm CT90连续油管的屈服载荷,N。

计算结果表明,环形凹槽处的安全系数为1.89,该部位安全,因此打捞工具在打捞过程中安全可靠。

3.2 打捞卡瓦抓获性能

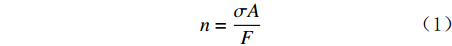

打捞卡瓦是抓获落鱼的关键部件,连续油管穿入卡瓦内部后,卡瓦径向受张力导致卡瓦变形,卡瓦本体内部的螺纹在卡瓦穿入过程中逐渐咬紧连续油管外壁,然后上提管柱,卡瓦在卡瓦座的斜面作用下径向收缩,进一步紧紧咬住连续油管,完成抓获。采用ANSYS软件对打捞卡瓦的工作过程进行有限元计算分析,抓获机构的网格划分情况如图7所示。

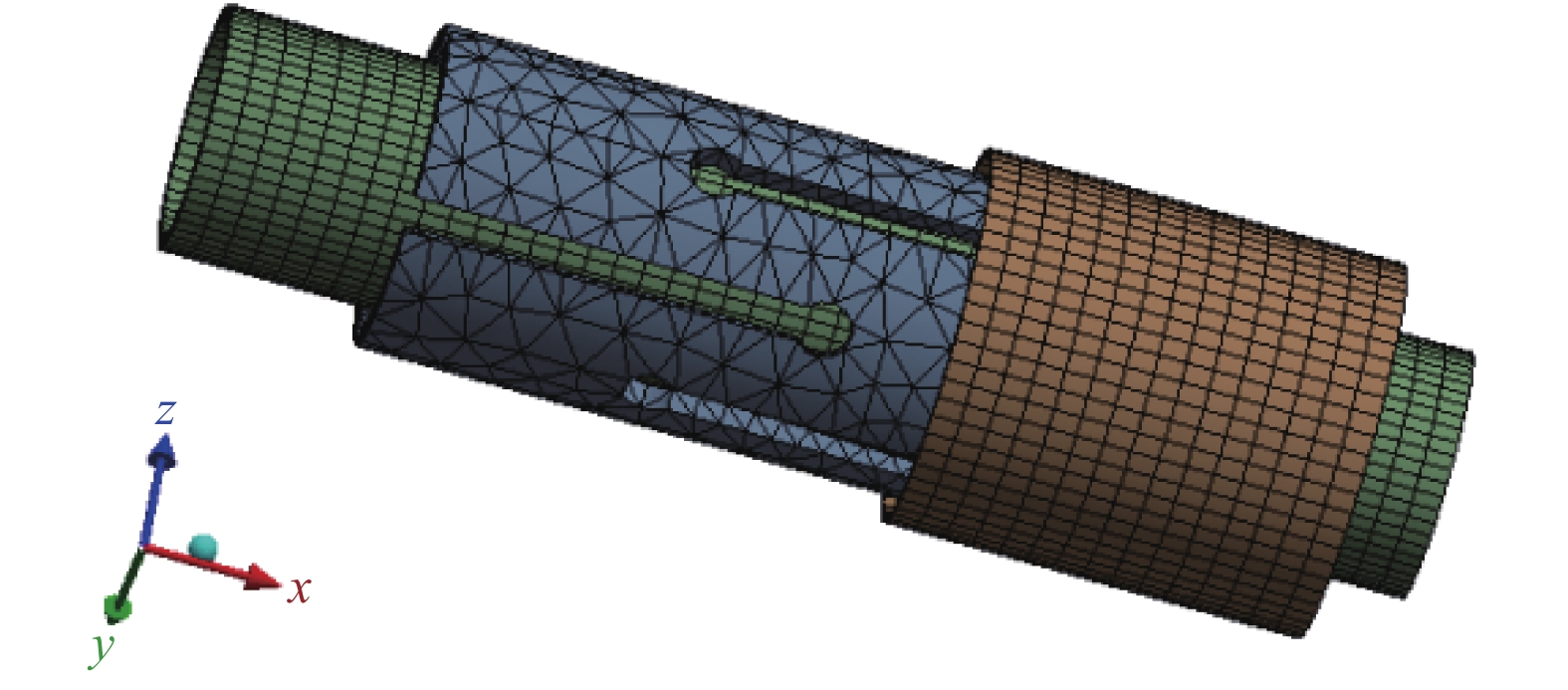

将打捞卡瓦和连续油管固定、约束,再给卡瓦座施加轴向载荷。当施加轴向载荷为10.0 kN时,打捞卡瓦和连续油管本体的应力云图如图8所示。

从图8可以看出:打捞卡瓦收缩后的最大应力为946.11 MPa,主要分布于卡瓦上部的圆孔区域,这是由于卡瓦收缩过程中圆孔处变形量大而引起的应力集中现象;而连续油管本体最大应力为329.88 MPa,为径向均匀分布,与打捞卡瓦下部的几何形态相对应。模拟结果表明:打捞卡瓦变形特点符合预期,并且抓获过程中连续油管本体应力均匀分布,不会对连续油管本体产生破坏性影响。

3.3 剪切卡瓦切割性能

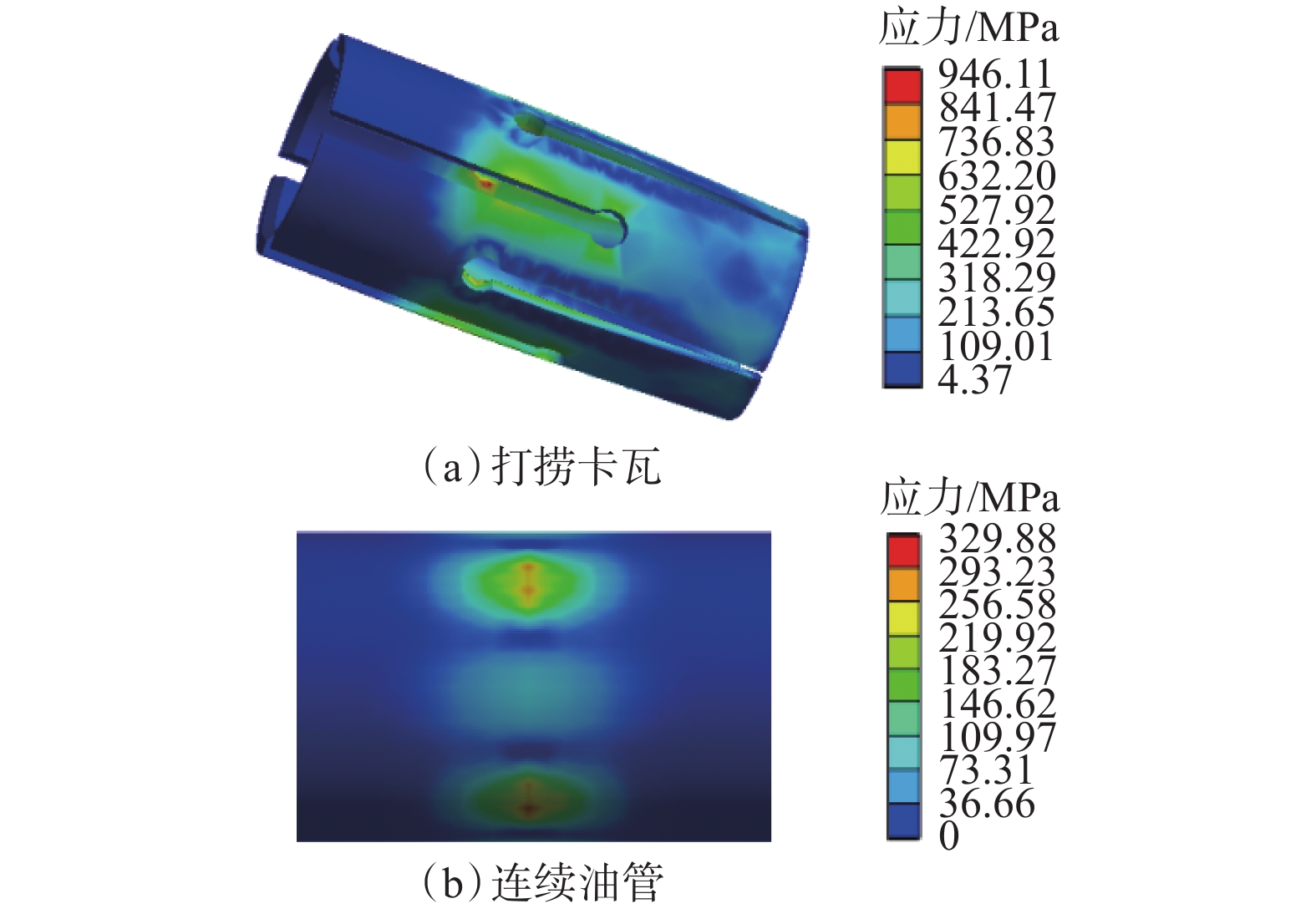

剪切卡瓦是落鱼剪切机构的核心部件,上部剪切销钉被剪断后,在其下部的斜面作用下快速收缩,剪断连续油管。因此,为了保障打捞作业的安全,必须对剪切卡瓦的切割性能进行分析。采用ANSYS软件建立剪切机构核心部件的模型,设置对应材料的特性并划分网格,结果如图9所示。

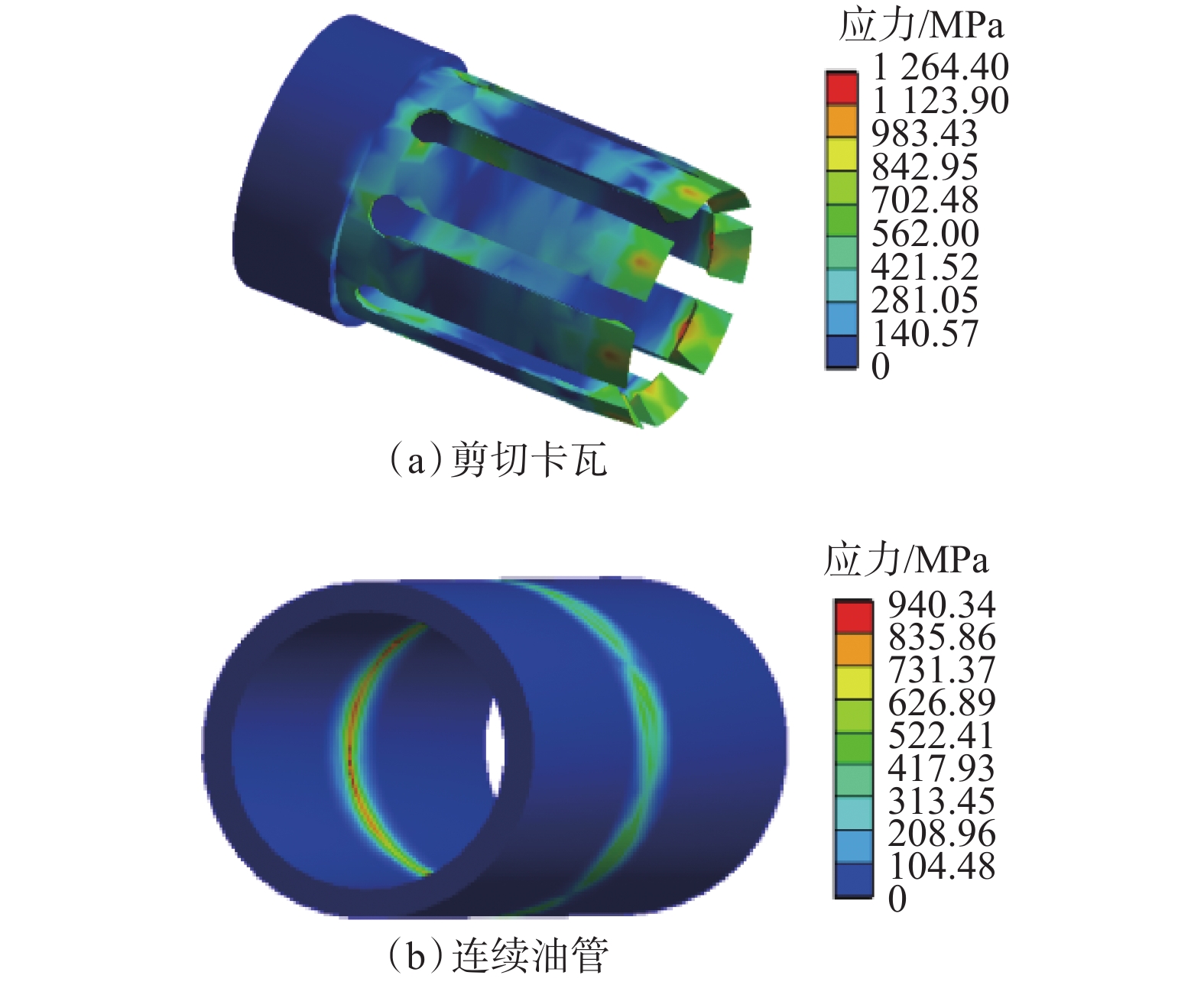

将剪切卡瓦和连续油管固定,在底座施加72.0 kN轴向载荷,计算剪切卡瓦及连续油管的应力云图,结果如图10示。

由图10可见:剪切卡瓦最大应力为1 264.4 MPa,出现在卡瓦牙牙尖处,超过了材料自身的强度,表现为局部的应力集中现象;连续油管最大应力为940.34 MPa,最大应力分布在卡瓦牙尖接触区,且已超过连续油管的屈服强度。分析结果表明,轴向载荷达到72.0 kN时,可以成功剪断连续油管,表明切割性能满足设计要求。

3.4 打捞施工流程

利用连续油管和专用打捞工具打捞连续油管的工艺流程为:先清洗井筒,保证鱼顶以上井筒被冲洗干净;然后下入打捞工具,将鱼顶引入打捞工具后,上提管柱。打捞过程中若落鱼管柱没有明显遇卡迹象,可以一趟管柱完成打捞作业;若井内落鱼管柱遇卡严重,可以采取解卡措施,如上提下放管柱、循环解卡等;若解卡措施无效,则实施分段切割打捞作业。

4. 专用打捞工具性能室内试验

为进一步验证各机构的稳定性,在打捞卡瓦和剪切卡瓦数值模拟计算的基础上,开展了专用打捞工具功能性室内试验,以确保工具性能达到现场作业要求,同时对上述分析结果和工具整体性能进一步验证。

4.1 鱼顶引入试验

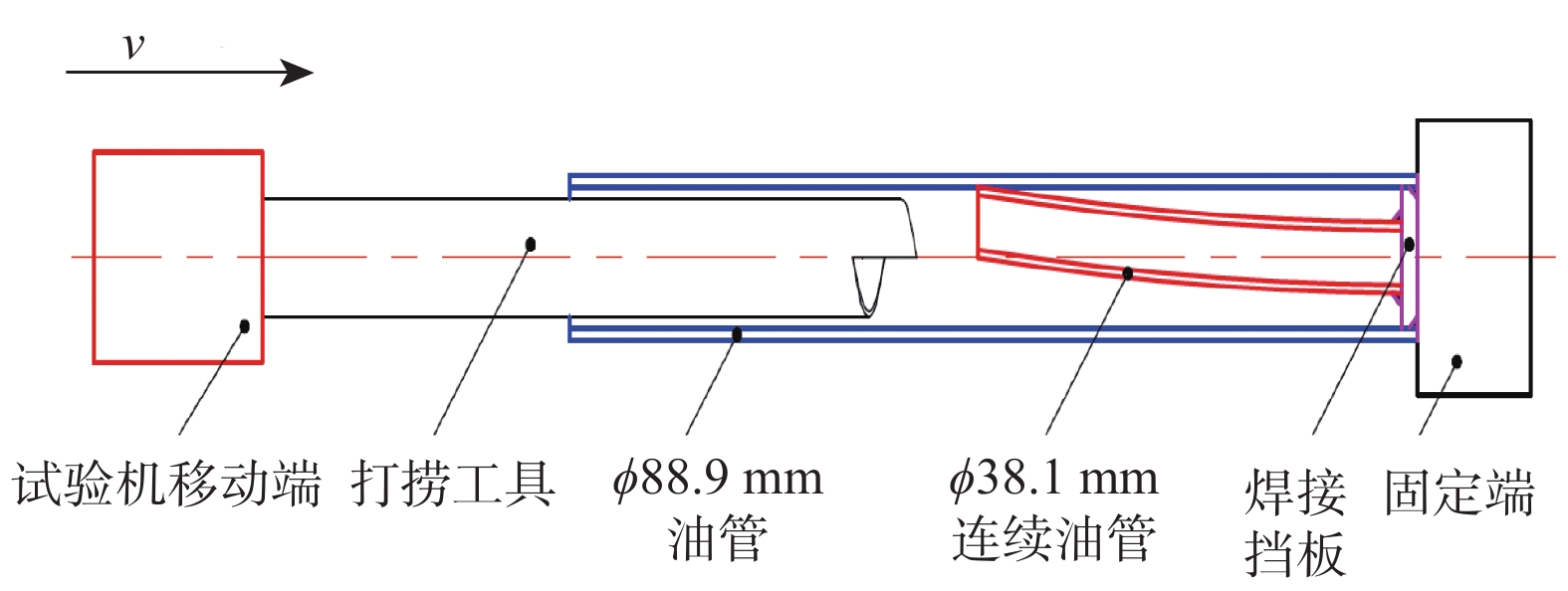

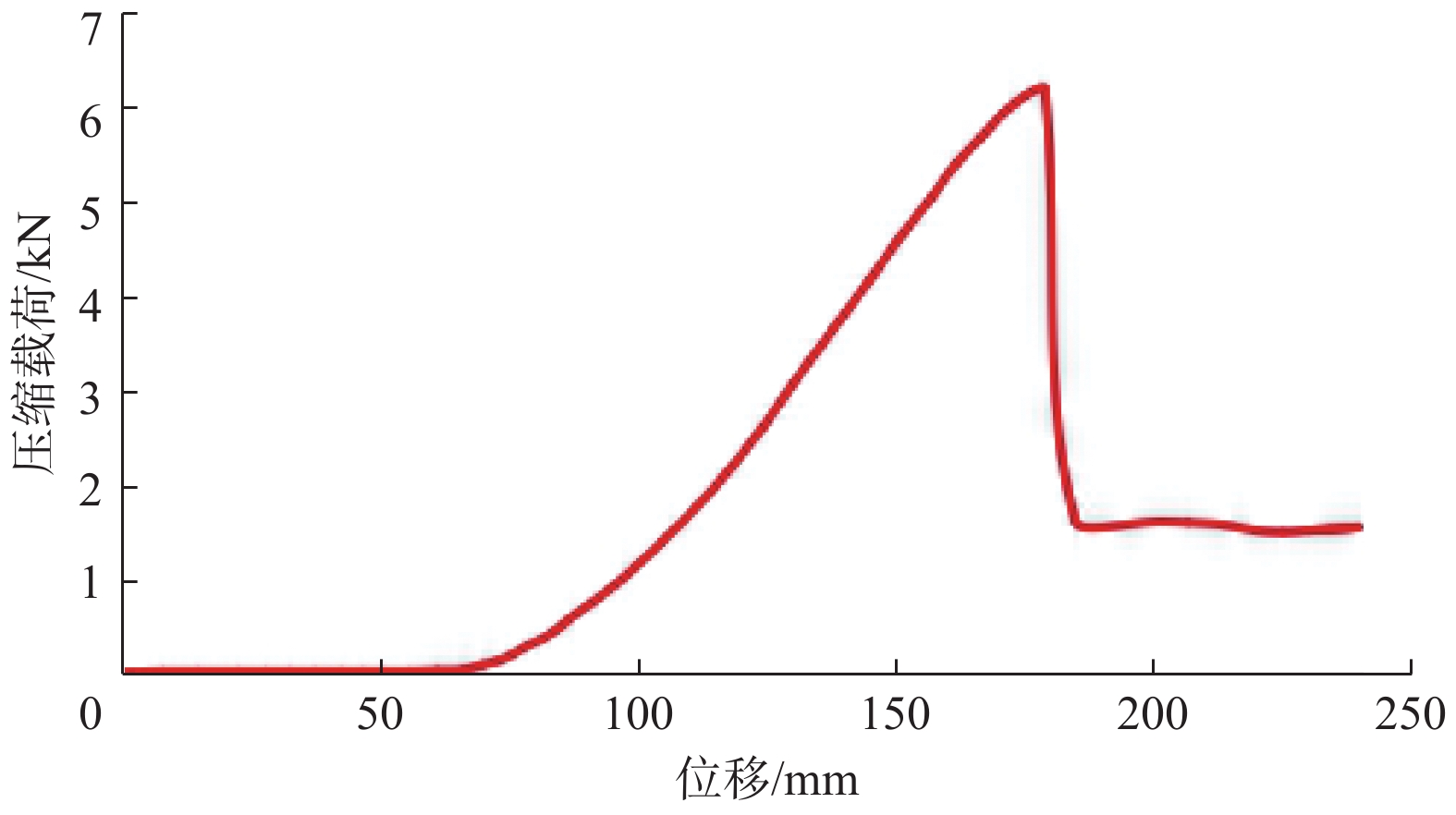

引入鱼顶是保证打捞成功的前提,在地面利用卧式试验机进行鱼顶引入试验,利用试验机提供轴向位移,将打捞工具推向模拟鱼顶,继续加压迫使弹簧压缩,同时带动引鞋旋转,将贴边的鱼顶引入捞筒内(见图11)。由引入鱼顶过程中的参数变化(见图12)可以看出,鱼顶可以在轴向受压5.91 kN的情况下被顺利引入捞筒,验证了引鞋旋转引入鱼顶的稳定性。

鱼顶引入试验结果进一步验证了“双线螺旋导轨+销钉”机构的可靠性,表明通过引鞋的旋转运动可以在ϕ88.9 mm油管内对偏心贴边的ϕ38.1 mm落鱼鱼顶实施扶正、引入,试验结果符合预期,为后期现场实施打捞作业奠定了基础。

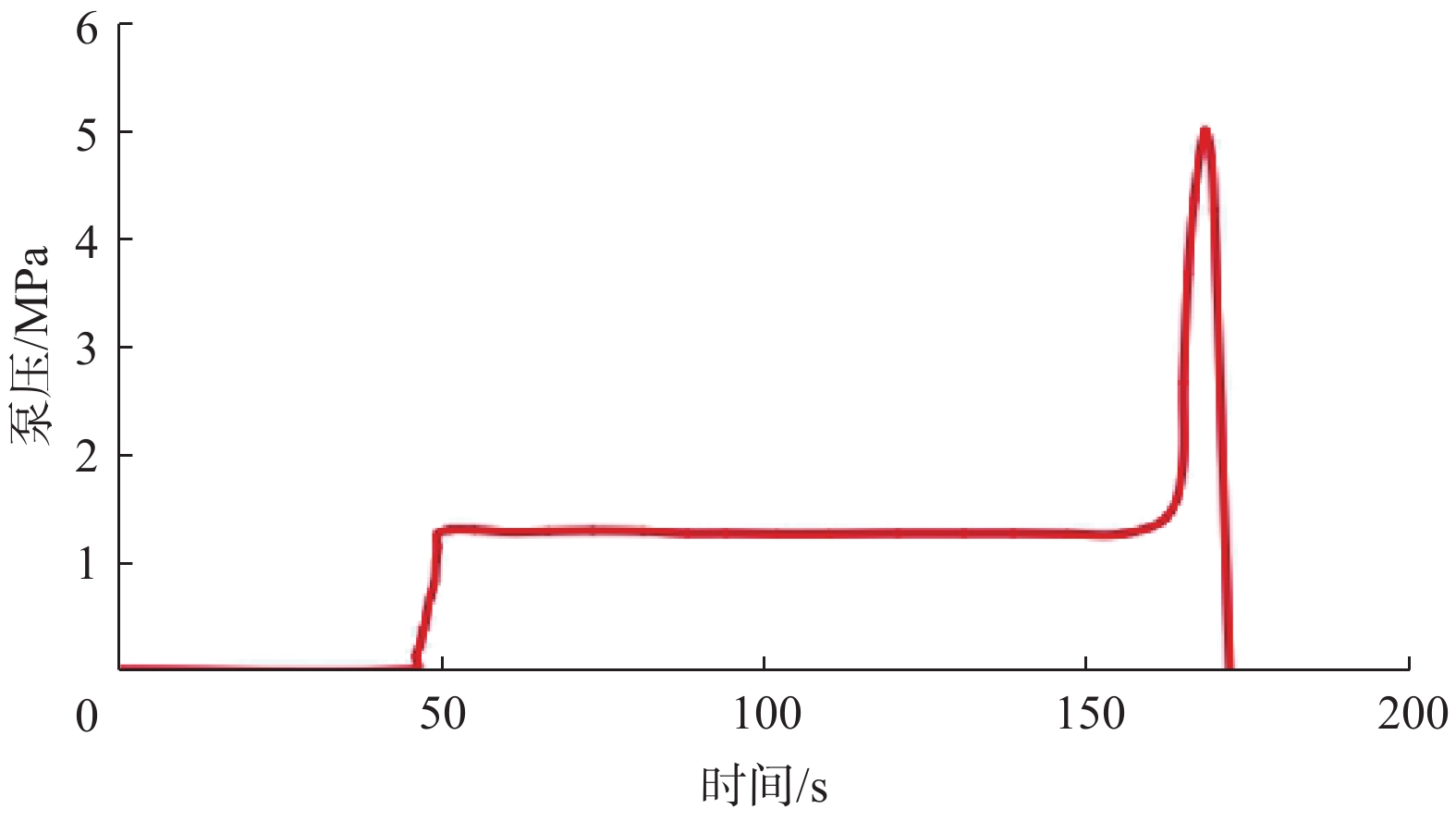

4.2 鱼顶引入检测试验

在鱼顶引入试验装置上、打捞工具顶部连接循环泵,在轴向加压过程中开泵,全程记录泵压的变化情况,泵压曲线如图13所示。从图13可以看出,连续油管上行推动钢球关闭流体通道,循环泵憋停,造成泵压曲线明显跳动, 说明该单流阀检测机构性能达到预期要求。现场作业过程中,可以通过设置地面泵车限压值,在成功引入鱼顶后憋停泵,以便现场作业人员判断上提管柱时机,避免打捞作业的盲目性。

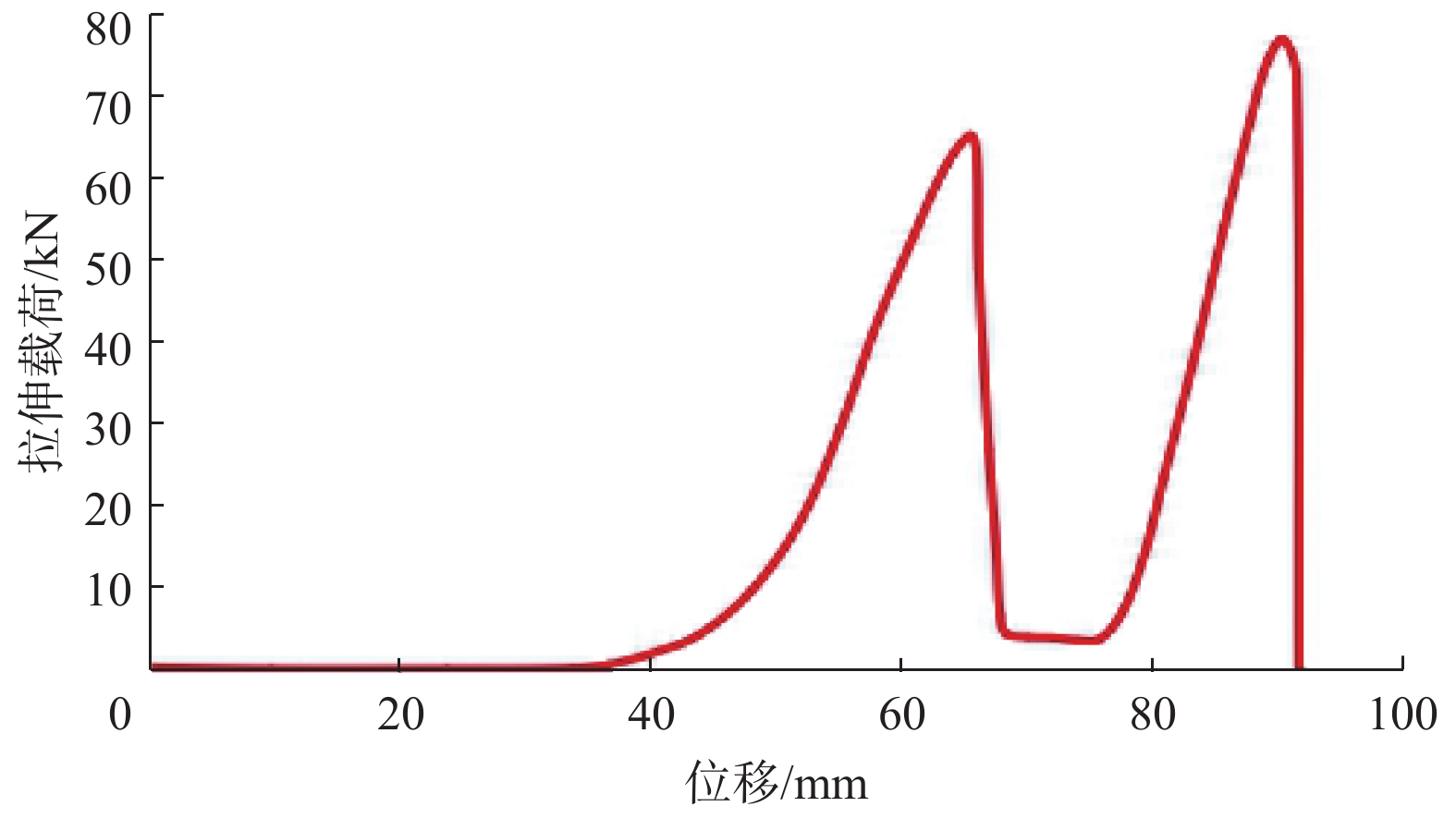

4.3 卡瓦抓持及剪切试验

卡瓦对落鱼管柱的可靠抓持性能是打捞成功的关键,剪切机构为施工安全提供保证。利用立式试验机进行了打捞卡瓦抓持和剪切卡瓦剪切性能试验,试验原理为:在轴向拉伸过程中,卡瓦抓持连续油管,连续油管带动卡瓦下行并进一步拉伸,剪断卡瓦座剪切销钉,推动剪切卡瓦下行,剪切卡瓦遇斜面收缩剪断连续油管(见图14),试验过程中载荷变化曲线如图15所示。试验结果表明,4颗ϕ6.0 mm材质42CrMo剪切销钉的剪断载荷为64.8 kN,剪切ϕ38.1 mm连续油管所需轴向载荷为76.5 kN,该载荷与ANSYS模拟剪断连续油管载荷(72.0 kN)相差不大,验证了前期有限元分析的可靠性。

试验结果表明:打捞卡瓦对连续油管的抓持可靠,剪切卡瓦在76.5 kN轴向载荷作用下可以剪断连续油管,且剪切断口较平整,抓获机构和剪切机构均达到了设计要求。

5. 现场应用

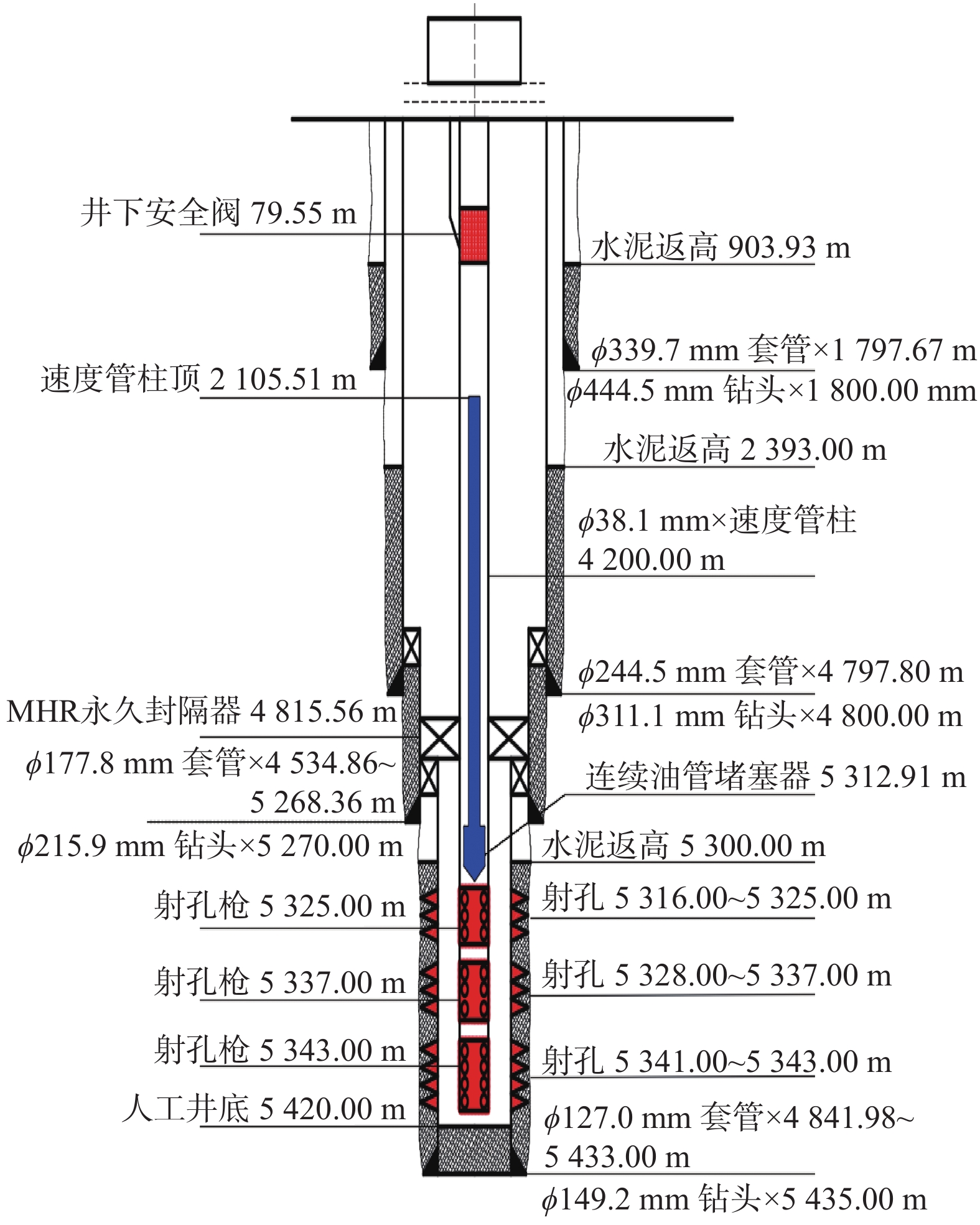

X–1井位于塔里木盆地羊塔克断裂构造带,完钻井深5 435.00 m,生产后期因油压过低关井,后转为氮气气举,气举过程中ϕ38.1 mm连续油管断落在井内。X–1井的井身结构如图16所示。

5.1 打捞前的准备工作

截取X–1井前期提出的连续油管末端作为试样。观察试样发现连续油管表面腐蚀严重,并存在局部开裂。为了验证落鱼管柱的抗拉及抗弯曲力学性能,利用微机电液伺服式万能试验机进行拉伸和抗弯破坏性试验,选取管体状况较好和出现微裂纹的2组试样分别进行试验,发现其抗弯性能基本一致,但拉断载荷分别为132.9和121.8 kN,说明井内连续油管的轴向抗拉性能明显降低,增大了一次打捞出落鱼的难度。

打捞作业前依次实施了射流解堵及打印作业:1)利用ϕ63.0 mm射流工具对生产管柱进行射流冲洗,冲洗至鱼顶位置;2)下ϕ60.0 mm铅模进行打印作业,验证鱼顶状态。

5.2 打捞施工

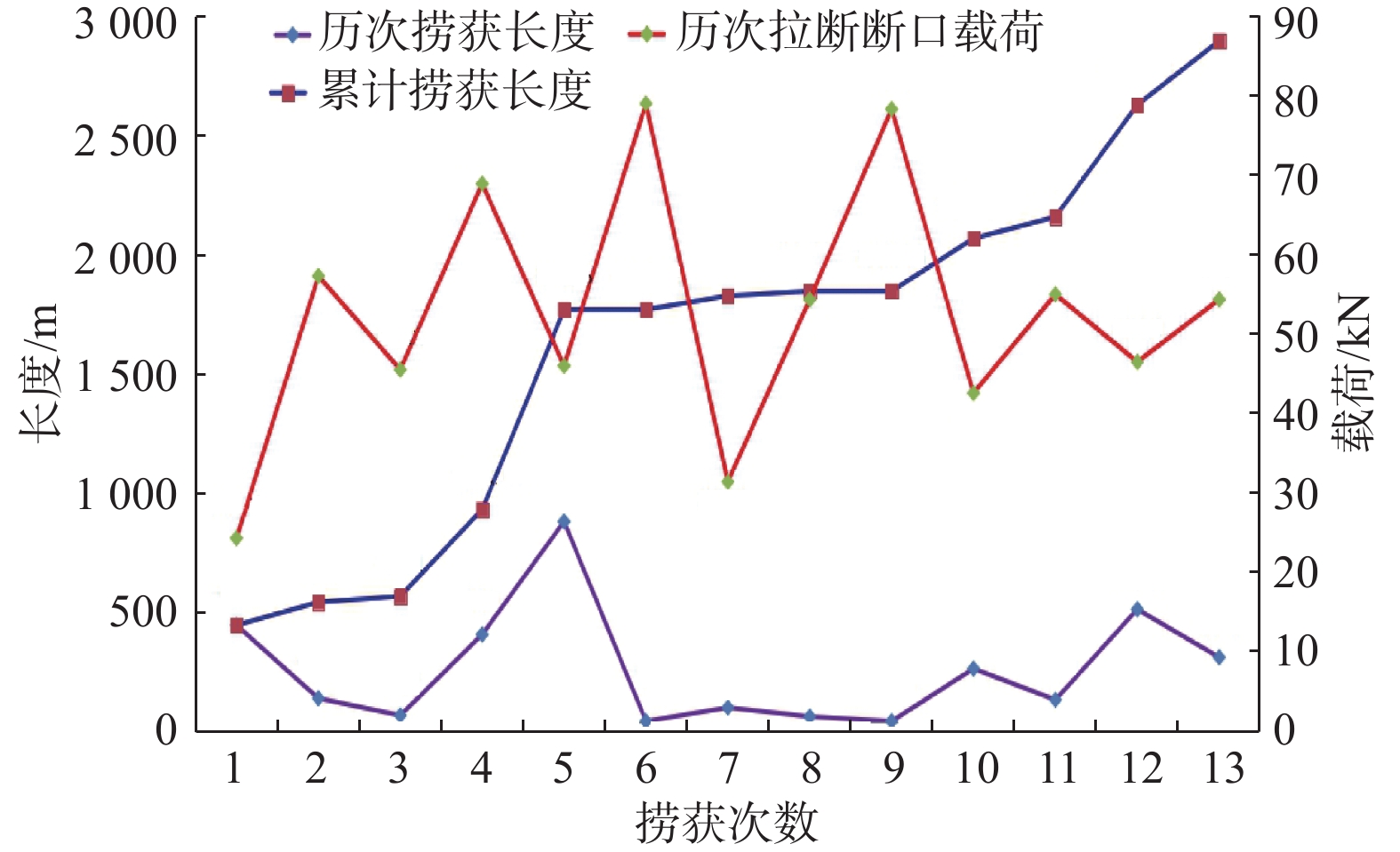

下ϕ63.0 mm打捞管柱进行连续打捞作业,打捞管柱从下至上依次为:ϕ63.0 mm专用打捞工具+ϕ54.0 mm转换接头+ϕ54.0 mm马达头总成+ϕ50.8 mm连接器+ϕ50.8 mm连续油管。利用该打捞管柱打捞过程中发现落鱼管柱硬卡严重,后续进行连续打捞作业,鱼顶均可经过下压顺利引入,抓获率100%,且鱼顶引入瞬间地面可以根据泵压准确判断,历次捞获率100%。

X–1井打捞管柱共计下入13次,捞获13段连续油管,捞获率100%,其中第6次和第9次剪切连续油管,完成剪切打捞,第4次剪切销钉虽然剪断,但是因管体拉断载荷小于剪切卡瓦剪切力,剪切机构未工作,其余10次均为连续油管拉断;共计捞获ϕ38.1 mm连续油管2 851.87 m,其中最小捞获长度0.27 m,最长837.40 m,充分说明了专用打捞工具性能的可靠性(见图17)。在打捞作业过程中,连续油管作业机凭借快速起下的特点,在24 h内可以完成1.5趟管柱起下作业(包括安装、工具连接、试压和鱼顶引入等流程),连续油管起下速度达20.0 m/min,打捞效率是常规管柱打捞作业的4倍,充分体现了连续油管打捞效率高的优势。

6. 结论与建议

1)连续油管打捞连续油管专用工具采用模块化设计,实现了落鱼的高效引入、抓获、引入检测及剪切等功能,结构简单,性能可靠。

2)通过数值模拟计算、室内试验等方法校核了专用打捞工具的安全性,并对其关键机构进行了理论分析及试验验证,确保了工具性能的稳定性。

3)现场应用表明,连续油管专用打捞工具可以满足打捞连续油管作业的要求,且可以大幅提高打捞作业效率。

4)建议进一步扩展连续油管在打捞作业领域的应用范围,加强相关工具的研发力度,为井筒的快速恢复奠定基础。

-

[1] 肖磊,杨博仲,李永杰. HT区块超深含硫井压回法压井技术应用研究[J]. 钻采工艺, 2018, 41(6): 16–18. doi: 10.3969/J.ISSN.1006-768X.2018.06.05 XIAO Lei, YANG Bozhong, LI Yongjie. Application of bullheading killing technology at HT Area[J]. Drilling & Production Technology, 2018, 41(6): 16–18. doi: 10.3969/J.ISSN.1006-768X.2018.06.05

[2] 牛新明,张进双,周号博. " 三超”油气井井控技术难点及对策[J]. 石油钻探技术, 2017, 45(4): 1–7. NIU Xinming, ZHANG Jinshuang, ZHOU Haobo. Technological challenges and countermeasures in well control of ultra-deep, ultra-high temperature and ultra-high pressure oil and gas wells[J]. Petroleum Drilling Techniques, 2017, 45(4): 1–7.

[3] 邹先雄,石孝至,董守涛. 打捞连续油管落鱼工艺技术研究与应用[J]. 钻采工艺, 2018, 41(5): 16–18, 22. doi: 10.3969/J.ISSN.1006-768X.2018.05.05 ZOU Xianxiong, SHI Xiaozhi, DONG shoutao. Study on how to fish coiled tubing and application[J]. Drilling & Production Technology, 2018, 41(5): 16–18, 22. doi: 10.3969/J.ISSN.1006-768X.2018.05.05

[4] 曹学军,周赟,傅伟,等. 连续油管带压作业技术在特殊复杂井况中的应用[J]. 天然气勘探与开发, 2012, 35(2): 50–52, 56. doi: 10.3969/j.issn.1673-3177.2012.02.014 CAO Xuejun, ZHOU Yun, FU Wei, et al. Application of pressure operation technology of coiled tubing in special complex well condition[J]. Natural Gas Exploration and Development, 2012, 35(2): 50–52, 56. doi: 10.3969/j.issn.1673-3177.2012.02.014

[5] 王伟佳,熊江勇,张国锋,等. 页岩气井连续油管辅助压裂试气技术[J]. 石油钻探技术, 2015, 43(5): 88–93. WANG Weijia, XIONG Jiangyong, ZHANG Guofeng, et al. Auxiliary fracturing and testing of gas in shale gas well with coiled tubing[J]. Petroleum Drilling Techniques, 2015, 43(5): 88–93.

[6] 窦益华,刘曼,郑杰,等. 新型双卡瓦可退式连续油管打捞工具的设计与有限元分析[J]. 机械制造, 2019, 54(1): 74–76, 80. doi: 10.3969/j.issn.1000-4998.2019.01.023 DOU Yihua, LIU Man, ZHENG Jie, et al. Design and finite element analysis of new double-kava retractable fishing tool for continuous reeled tubing[J]. Machinery, 2019, 54(1): 74–76, 80. doi: 10.3969/j.issn.1000-4998.2019.01.023

[7] 于东兵,包文德,马卫国,等. 连续油管打捞技术专用工具研究现状及展望[J]. 石油机械, 2007, 35(1): 45–47. doi: 10.3969/j.issn.1001-4578.2007.01.015 YU Dongbing, BAO Wende, MA Weiguo, et al. Research status and expectation of special tools for coiled tubing fishing technology[J]. China Petroleum Machinery, 2007, 35(1): 45–47. doi: 10.3969/j.issn.1001-4578.2007.01.015

[8] 石孝志,苏贵杰,王忠胜,等. 连续油管打捞技术在川渝地区的应用[J]. 天然气工业, 2008, 28(8): 58–60. doi: 10.3787/j.issn.1000-0976.2008.08.016 SHI Xiaozhi, SU Guijie, WANG Zhongsheng, et al. Application of coiled tubing fishing technology in Sichuan and Chongqing Area[J]. Natural Gas Industry, 2008, 28(8): 58–60. doi: 10.3787/j.issn.1000-0976.2008.08.016

[9] 吴永兴,朱培珂,熊伟. 连续油管打捞工艺在水平井的应用问题及措施[J]. 石油矿场机械, 2016, 45(7): 80–83. doi: 10.3969/j.issn.1001-3482.2016.07.018 WU Yongxing, ZHU Peike, XIONG Wei. Coiled tubing fishing process application problems and measures in horizontal well[J]. Oil Field Equipment, 2016, 45(7): 80–83. doi: 10.3969/j.issn.1001-3482.2016.07.018

[10] 王伟佳. 页岩气水平井连续油管带压打捞长电缆技术[J]. 石油钻探技术, 2018, 46(3): 109–113. WANG Weijia. The technology of long cable snubbing fishing through coiled tubing in horizontal shale gas wells[J]. Petroleum Drilling Techniques, 2018, 46(3): 109–113.

[11] 赵广慧,梁政. 连续油管力学性能研究进展[J]. 钻采工艺, 2008, 31(4): 97–101. doi: 10.3969/j.issn.1006-768X.2008.04.032 ZHAO Guanghui, LIANG Zheng. Research on mechanical property of coiled tubing[J]. Drilling & Production Technology, 2008, 31(4): 97–101. doi: 10.3969/j.issn.1006-768X.2008.04.032

[12] 刘健,林铁军,练章华,等. 考虑残余应变的连续油管螺旋屈曲载荷新公式[J]. 石油机械, 2008, 36(1): 25–28. LIU Jian, LIN Tiejun, LIAN Zhanghua, et al. A new calculating formula for helical buckling load of coiled tubing with residual strain[J]. China Petroleum Machinery, 2008, 36(1): 25–28.

[13] 陈迎春,张仕民,王文明,等. 连续油管屈曲力学特性研究进展[J]. 石油矿场机械, 2013, 42(12): 15–20. doi: 10.3969/j.issn.1001-3482.2013.12.004 CHEN Yingchun, ZHANG Shimin, WANG Wenming, et al. Study progress in buckling behavior of coiled tubing[J]. Oil Field Equipment, 2013, 42(12): 15–20. doi: 10.3969/j.issn.1001-3482.2013.12.004

-

期刊类型引用(9)

1. 史配铭,李刚,刘振. SN0144i-XX小井眼测井仪器套捞一体打捞技术研究及应用. 石油工业技术监督. 2025(02): 1-6 .  百度学术

百度学术

2. 蔡明杰,罗鑫,陈力力,贺明敏,彭浩,何兵. 万米深井SDCK1井超大尺寸井眼钻井技术. 石油钻探技术. 2024(02): 87-92 .  本站查看

本站查看

3. 平恩顺,李岩崎,樊震刚,孙立波,王永亮,汪强. 组合式整形打捞筒的研制. 油气井测试. 2023(02): 49-52 .  百度学术

百度学术

4. 陈波,汤勇,焦文夫,白华明,蒋军强,秦本良. 压断连续油管落鱼打捞技术实践. 钻采工艺. 2023(02): 160-164 .  百度学术

百度学术

5. 邸德家,毛军,庞伟,张同义. 涪陵页岩水平井生产测井仪器遇卡处理及分析. 油气井测试. 2022(05): 54-57 .  百度学术

百度学术

6. 庞德新,艾白布·阿不力米提,焦文夫,陈波,郭新维,王一全,白华明. 超深气井连续油管多径组合管柱作业新工艺. 天然气工业. 2021(03): 112-118 .  百度学术

百度学术

7. 王思凡,张安康,胡东锋. 连续油管打捞砂埋节流器技术研究与现场试验. 石油钻探技术. 2021(05): 108-113 .  本站查看

本站查看

8. 王一全,王肖伟,程松节,冯莉娟,都炳锋,艾白布·阿不力米提,王建磊. 大变径井筒连续管打捞技术及应用. 石油机械. 2020(07): 97-103 .  百度学术

百度学术

9. 郑如森,高文祥,曾努,张梁,陈兵,迟臻. 塔里木油田“三高”气井连续油管打捞技术. 油气井测试. 2020(05): 50-53 .  百度学术

百度学术

其他类型引用(3)

下载:

下载: