Dynamic Fatigue Failure Characteristics and Parameter Optimization ofDrill Strings in Ultra-Deep Wells

-

摘要:

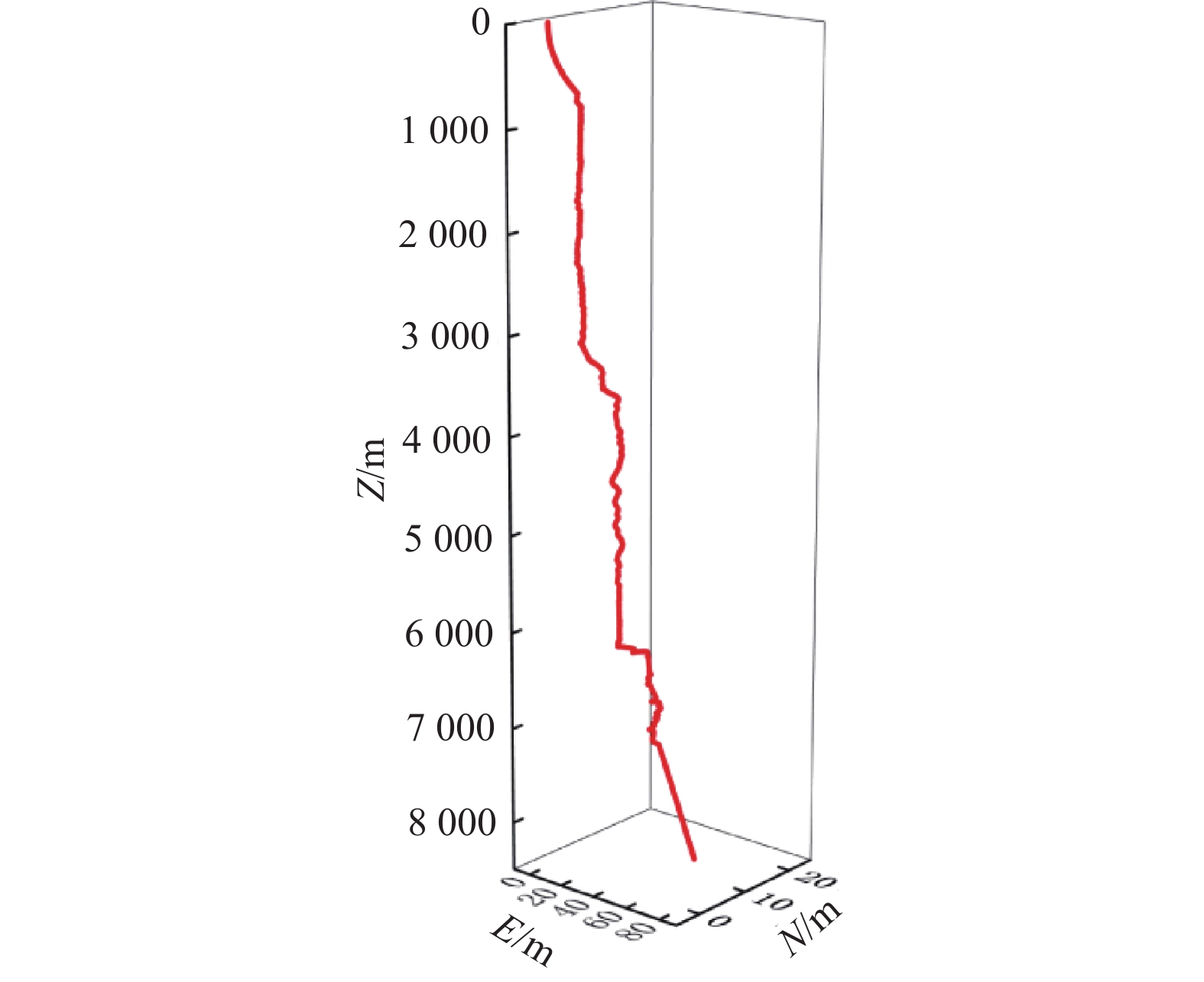

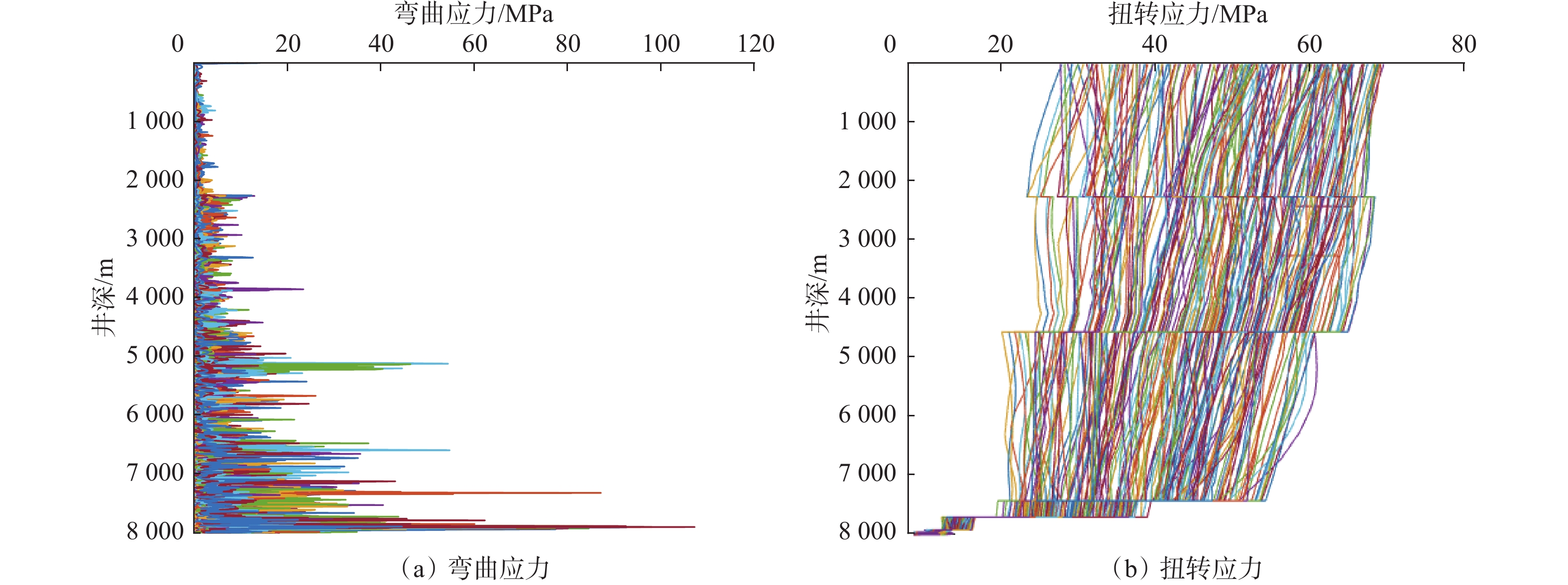

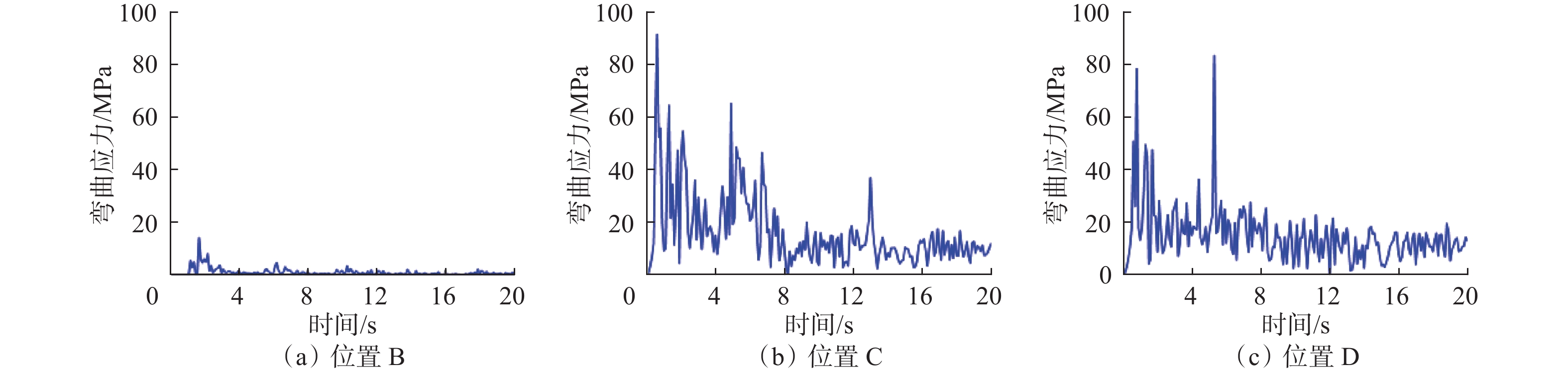

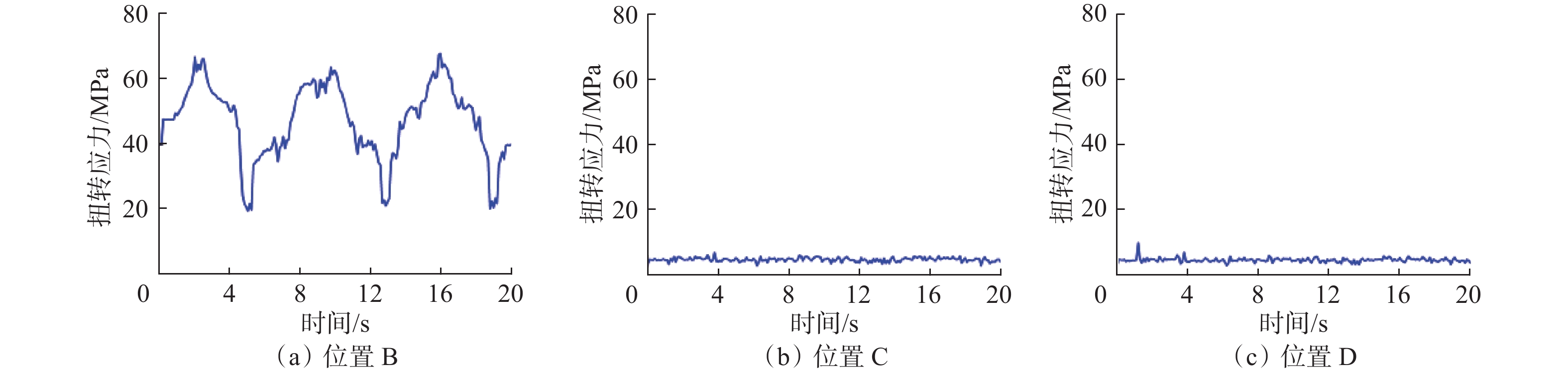

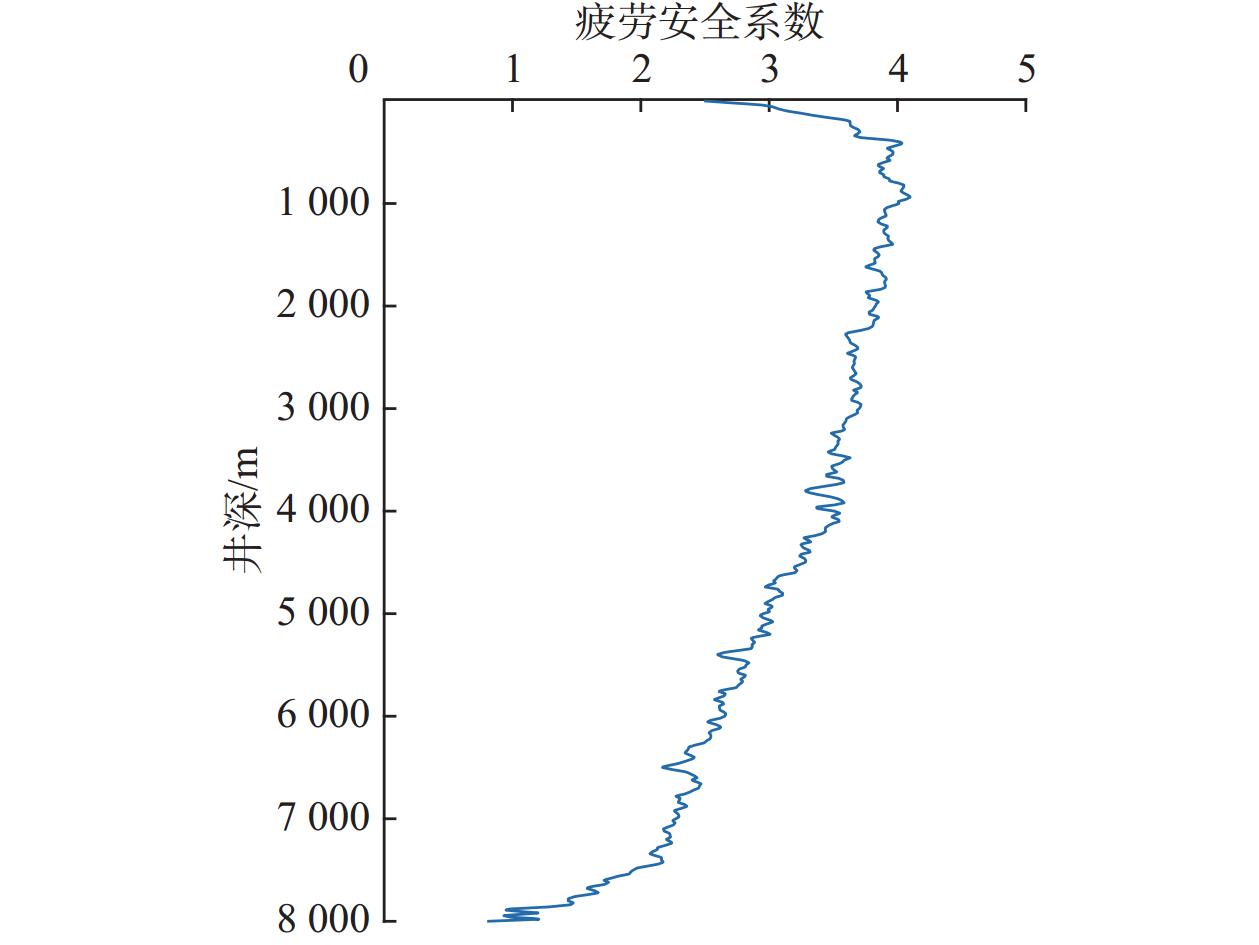

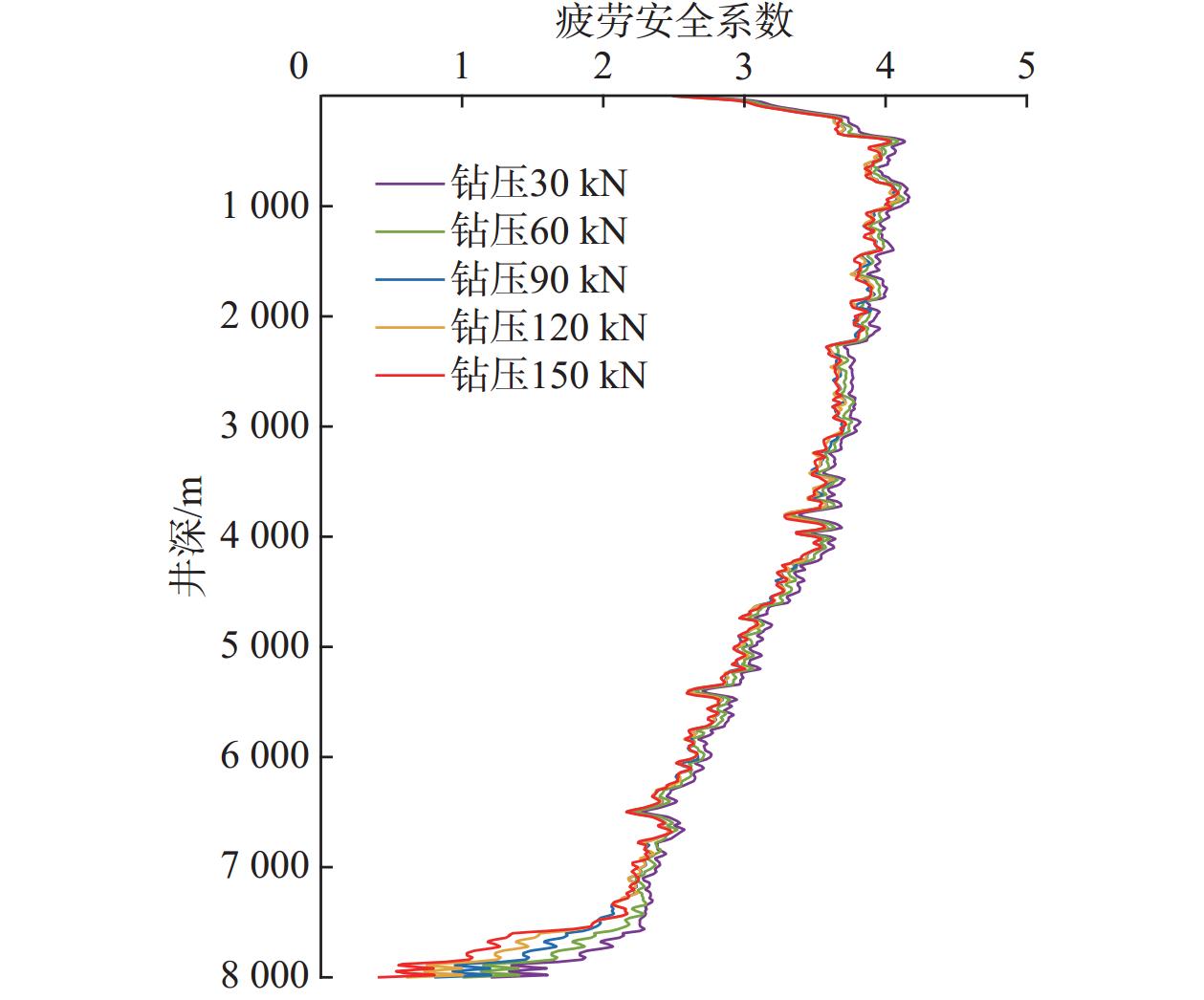

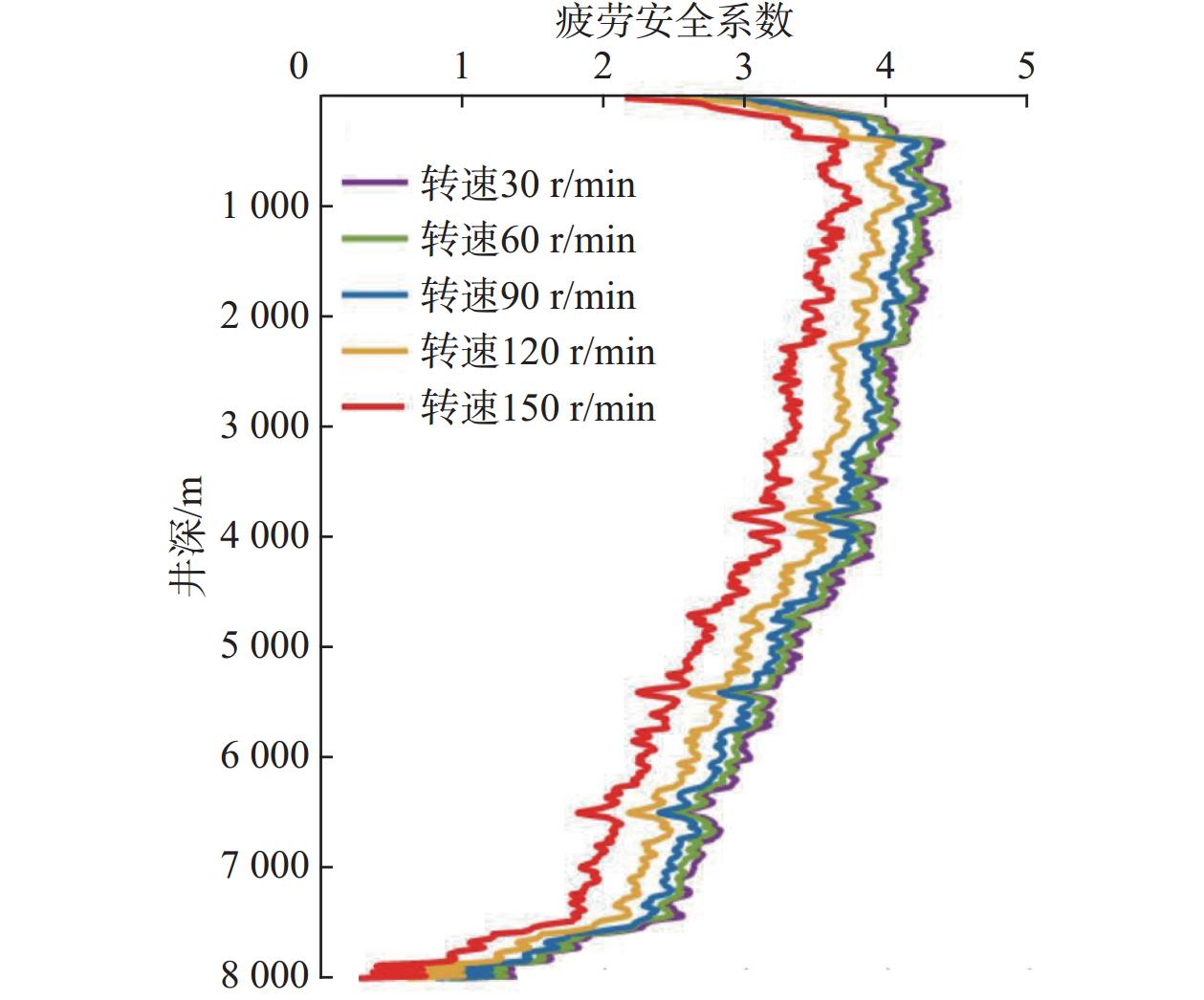

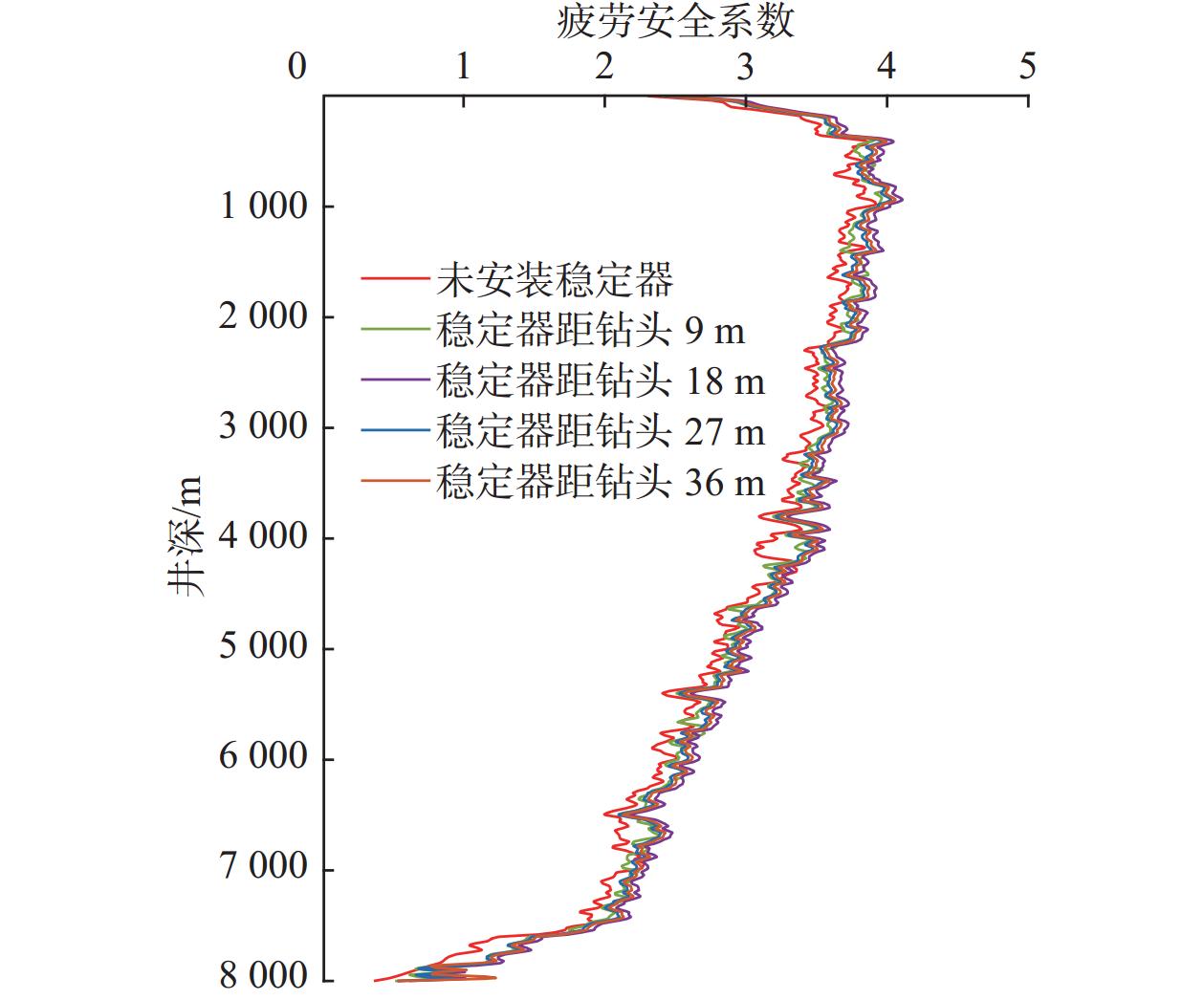

随着油气勘探深度不断增大,超深井钻柱井下振动更加复杂,应力状态随时间变化显著,为保障超深井钻柱的安全性,开展了受空间挠曲井筒约束超细长钻柱的动态疲劳失效特征研究,并进行钻柱结构及工作参数优选。基于实际井眼轨迹,考虑钻柱与井壁的碰撞特征,通过有限元仿真分析,得到全井钻柱动力学特性;根据疲劳损伤累积理论,研究了超深井全井钻柱在非对称循环变幅应力状态下的疲劳强度;结合现场实例,研究了超深井钻柱的危险截面,分析了钻柱疲劳强度随转速、钻压和稳定器安装位置的变化规律。研究表明:钻压和高转速对钻柱疲劳强度的影响较大,低转速对钻柱疲劳强度的影响较小;稳定器可以大幅降低底部钻具组合疲劳失效的概率,而且稳定器安装位置对钻柱疲劳强度的影响较为显著。研究结果为超深井钻柱组合结构参数和钻井参数优选提供了理论依据。

Abstract:With the increasing depth in oil and gas drilling, the downhole vibration of drill strings in ultra-deep wells is very complex and the stress state changes significantly with time. In order to ensure the safety of drill strings in ultra-deep wells, the dynamic fatigue failure characteristics of ultra-thin and ultra-long drill strings constrained by spatially deflected wellbores were studied, and the structure and working parameters of drill strings were optimized. Based on the actual wellbore trajectory, the collision characteristics of the drill string with the borehole wall were considered, and the dynamic characteristics of the drill string were obtained through finite element simulation analysis. The fatigue strength of the drill string in ultra-deep wells under the variable asymmetric cyclic stress state was studied according to the accumulated fatigue damage theory. According to actual field case, the dangerous cross-section of the drill string in ultra-deep wells was analyzed, and the variation law of fatigue strength of the drill string with rotation speed, weight on bit (WOB), and stabilizer position was studied. The research demonstrated that WOB and high rotation speed have a great effect on the fatigue strength of the drill string, and low rotation speed slightly affects the fatigue strength of the drill string. After the stabilizer is installed, the probability of fatigue failure of the bottom hole assembly (BHA) can be greatly reduced, and the stabilizer position has a significant effect on the fatigue strength of the drill string. The research results provide a theoretical basis for the optimization of the structure and drilling parameters of drill strings in ultra-deep wells.

-

Keywords:

- ultra-deep well /

- drill string /

- dynamic stress /

- collision contact /

- fatigue strength /

- parameter optimization

-

近年来,中国近海发现了大量深层超深层潜山油气藏[1–3],这类油气藏具有储量规模大、埋藏深、岩石硬等特点。采用常规定向井开发该类油气藏,综合建井成本高、开发效率低。而采用复杂结构井,可增大潜山储层裸眼暴露面积并沟通更多裂缝,进而提高深层潜山油气田单井效能,降低综合建井成本。因此,近年来复杂结构井成为实现该类油气藏“少井高产”高效开发的重要途径。

以渤海湾盆地渤中凹陷深层潜山地层为例,目的层埋藏深,岩性复杂多变,储层岩石抗压强度高,钻井过程中PDC钻头吃入地层困难,地层可钻性极差,钻头更换频繁且深井换钻头时效低[4–7],严重影响勘探开发进程。该区域一口井深4 180 m的探井,建井工期长达127 d,分析得知,钻头磨损严重、机械钻速低是重要原因。另一方面,老井侧钻井是油田实现稳产的重要方式之一。而在潜山极硬岩储层裸眼开窗侧钻中,需要较大的侧向力和轴向力,对裸眼锚定器卡瓦锚定和侧钻PDC钻头要求极高[8]。PDC异形齿在高研磨性地层中表现出抗冲击、耐磨性强的特点,其配合冲击破岩方式可望满足现场要求。

基于上述现状,笔者借鉴近年来相关学者的研究方法和成果[9–12],研究了硬地层裸眼侧钻复合冲击破岩机理。具体而言,以渤海潜山地层高围压难钻地层为例,结合PDC钻头破岩效果评价理论模型,针对各类非常规PDC齿在该类地层的破岩效率和适用性问题,建立了裸眼侧钻冲击破岩的真三维动力仿真模型,分析了平面齿、斧形齿、三棱齿3种PDC齿在冲击载荷作用下的钻齿破岩机理、切削岩石不同时刻的剪应力分布变化、各异形齿破岩损伤差异等,并综合考虑异形齿形、切削倾角、围压等因素对各异形齿的破岩效果进行了评价,以期为海上硬地层裸眼侧钻破岩个性化一趟式PDC钻头的优化设计提供理论依据。

1. PDC钻头破岩评价理论模型

1.1 RHT理论模型

研究表明,Riedel−Hiermaier−Thoma(RHT)本构模型能够描述岩石在冲击载荷作用下的损伤变化[13]。因此,采用该模型作为岩石损伤模型,模拟岩石在切割过程中的损伤破坏。RHT本构模型采用归一化压力,消除了岩石强度等级的影响。破坏面上等效应力为:

σfail(p,θ,˙ε)=fc⋅σ∗TXC(ps)⋅R3(θ)⋅Frate(˙ε) (1) 式中:

σfail(p,θ,˙ε) 为等效破坏应力;p为岩石所受压力,MPa;θ 为洛德角,rad;˙ε 为应变率,1/s;fc 为单轴抗压强度,MPa;σ∗TXC(ps) 为准静态破坏面径向压缩的等效应力强度;R3(θ) 为洛德角因子;Frate(˙ε) 为应变率动态增强因子。RHT模型由于引入了洛德角因子

R3(θ) ,能较好地描述失效面压缩子午线失效强度的折减,它反映了各种应力偏张量的比例特征和位置。R3(θ) 可表示为:R3(θ)=2(1−Q2)cosθ+(2Q−1)√4(1−Q2)cos2θ+5Q2−4Q4(1−Q2)cos2θ+(2Q−1)2 (2) 其中cos3θ=3√32J3J322=27J32ˉσ3 (3) Q=Q(p∗)=Q0+Bp∗ (4) J2=12[s2x+s2y+s2z+2(τ2xy+τ2yz+τ2zx)] (5) J3=13{s3x+s3y+s3z+6(τxyτyzτzx)+3[τ2xy(sx+sy)+τ2yz(sy+sz)+τ2zx(sx+sz)]} (6) 式中:Q为拉压子午比;Q0为初始拉压子午比参数 (

0.51⩽ B);B为洛德角相关系数;p*为归一化压力;\bar \sigma = \sqrt {{J_2}} 为等效应力;J2,J3为偏应力张量的第二、第三不变量;sx为x轴主应力,sy为y轴主应力,sz为z轴主应力;τxy为xy面剪应力,τyz为yz面剪应力,τzx为zx面剪应力;如果Q = 1 ,{R_3} = 1 ;如果Q = 0.5 ,{R_3} = {1 \mathord{\left/ {\vphantom {1 {(2\cos \theta )}}} \right. } {(2\cos \theta )}} ,若应力状态为单向压缩,则\theta = {\text{π}}/3 。1.2 破岩效果评价

破碎比功最早由R.Teale于1965年提出[14],定义为破碎单位体积岩石所消耗的能量。破碎比功率表示为:

E_{\mathrm{S}} = \frac{W}{V} (7) 式中:ES为破碎比功,MPa;W为破碎岩石消耗的总功,J;V为岩石的破碎体积,mm3。

切削齿在切削过程中也满足I. Evans提出的密实核理论[15],塑性破碎区中岩石的劣化程度会影响后续切削齿的破碎效率。切削齿的破碎比功表示为:

E_{\mathrm{S}} = \frac{W}{{{V_{\text{t}}}}} = \frac{E}{{{V_{\text{p}}} + {V_{\text{e}}}}} (8) 式中:Vt为考虑岩石破碎塑性劣化影响的等效破碎体积,mm3;E为破碎岩石消耗的能量,J;Vp为影响区的等效岩屑体积,mm3;Ve为强制移除区的岩屑体积,mm3。

另外,在钻井工程中很难平衡钻头破岩效率与钻齿寿命。为了间接评价PDC齿的寿命,从受力方面提出PDC齿的受力效益。受力效益系数可表示为:

\eta=\varphi\xi=\varphi_{\text{c}}\varphi_{\text{g}}\xi=\frac{ < \sigma_{\max}^R > }{F}\cdot\frac{S_{\text{e}}}{S_{\text{p}}\beta}\cdot\frac{S^*}{S_{\text{p}}}=\frac{ < \sigma_{\max}^R > S_{\text{e}}S^*}{\beta FS_{\text{p}}^2} (9) 式中:η为异形齿受力效益系数,1/mm2;β为锐化角,rad;φ为异形齿的综合锋利度,1/mm2;

\xi 为应力集中因子;φc为切削锋利度,1/mm2;φg为异形齿的几何锋利度;F为异形齿在切削过程中合力的平均值,N;Se为异形齿钝区面积,mm2;Sp为异形齿投影面积,mm2;S*为异形齿投影面积,mm2;\sigma _{\max }^R 为异形齿切割过程中岩石所受最大Mises等效应力的平均值,MPa。异形齿受力效益系数综合考虑了异形齿的攻击性能和受力分布状况。通过比较各异形齿在特定切削参数下的破岩效果,可为PDC钻头设计和PDC齿形及其参数选择提供指导。

2. PDC异形齿冲击破岩仿真模型

2.1 几何模型与边界载荷

利用ANSYS−LS−DYNA,建立了裸眼侧钻冲击破岩的真三维动力仿真模型,考虑了硬岩地层和PDC切削齿2方面因素,如图1所示。

网格单元大小会影响计算效率,因此该模型自下而上加密划分网格,PDC单齿划分为六面体网格。对PDC齿与岩石接触区域进行了网格密度细分,细分区域大小为26.0 mm×25.0 mm×5.5 mm;网格尺寸采用边长为0.2 mm的六面体网格形状,共455 000个单元。在构建仿真模型时,作如下基本假设:1)将切削齿假设为刚体,密度为7.08 g/cm3;2)忽略钻进中的切削齿磨损,当岩石单元失效后即从岩石中删除,忽略其失效后对后续切削的影响。模型侧边和底部全约束并施加围压p,PDC齿与花岗岩接触面设置为通用接触,所有接触面摩擦系数均为0.25;PDC钻头转速为80 r/min,PDC齿切向速度为0.8 m/s,倾斜角度为20°,切削深度为1.0 mm,切削行程为26.0 mm。

切削齿侵彻岩石过程中,切削齿通过轴向静、动载荷穿透岩石,所承受的静载荷以及轴向、周向动载荷均参考现场工程实际情况。这样可以确定PDC钻齿在岩石接触面上的位置,并通过量化该点的位置变化来描述切割器最大侵入深度的变化。钻齿受到位移载荷和应力载荷作用,应力载荷分别为轴向静压载荷、轴向动载荷、周向上的扭转冲击动载荷、轴向冲击速度,其中静压载荷沿轴向始终保持不变。

2.2 动力学材料参数

冲击钻井过程中,动力冲击速度往往会达到或者超过6 m/s,该速度下的冲击破岩应该考虑岩石的应变率效应[16]。本文研究花岗岩材料,考虑其应变率效应,应选择岩石动力学材料参数。RHT模型有34个本构材料参数,为模拟岩石损伤破坏,需要确定这些参数。

通过理论计算,可以确定21个参数[11]:岩石密度为2.698 g/cm3,孔隙开始压碎时压力为0.04 GPa,多项式系数A1为86.71 GPa,多项式系数A2为144.88 GPa,多项式系数A3为89.03 GPa,初始孔隙度为1.12%,失效拉伸应变率为3.0×10−22/ms,失效压缩应变率为3.0×10−22/ms,参考压缩应变率为3.0×10−8/ms,参考拉伸应变率为3.0×10−9/ms,损伤参数D2为1,洛德角相关系数B为0.010 5,单轴抗压强度为0.119 GPa,拉伸屈服面参数gt*为0.57,状态方程参数B0为1.68,状态方程参数B1为1.68,压缩应变率指数为0.010 6,拉伸应变率指数为0.014 4,状态方程参数T2为0,状态方程参数T1为86.46 GPa,剪切模量为24.17 GPa。

通过冲击试验等方法,可以得到另外13个参数:失效面参数A为1.59,失效面指数n为0.58,剪压强度比fs*为0.37,拉压强度比ft*为0.11,拉压子午比参数Q0为0.63,残余应力强度指数nf为0.60,压缩屈服面参数gc*为0.42,剪切模量缩减系数ξ为0.48,初始损伤参数D1为0.042,最小失效应变εpm为0.012,残余应力强度参数Af为1.63,孔隙压实时压力pc为0.54,孔隙度指数N为4。

3. PDC异形齿侧钻冲击破岩仿真结果

3.1 PDC异形齿冲击破岩效果

为了解PDC异形齿的冲击破岩效果,分析了平面齿、斧形齿、三棱齿3种PDC齿在切削岩石时,不同时刻的剪应力分布情况以及各异形齿破岩的损伤差异。

剪切应力表征切削齿诱导岩石剪切破坏的能力,并有助于分析各种切削齿的破岩机制。分别对平面齿、斧形齿、三棱齿在旋转冲击钻井条件下的切削过程进行了试验分析,得到了不同时间点(1,3和5 ms)的剪应力分布,如图2所示。从图2可以看出,在岩石破碎的初始阶段(0~1 ms),剪应力集中发生在钻头与岩石的接触边缘;随着切割的推进(1~3 ms),平面切割器进一步压缩岩石,剪应力从两侧向内部传播,促进岩石破碎向内部持续延伸;在岩石破碎的3~5 ms,在剪切应力的影响下,斧形齿前岩石迅速破坏,且剪切应力从斧刃周围向切割方向延伸,进一步扩大了破坏范围。

图3所示为不同齿形钻齿切削后的岩石损伤模型。研究发现,因为齿面结构存在差异,使得斧形齿、平面齿与三棱齿造成的侵彻情况不同。当岩石破碎时,岩石在剪应力与拉应力的共同作用下发生破坏。对于表面损伤情况而言,平面齿造成的表面损伤最大,斧形齿次之,三棱齿最小。这是因为,在切削过程中,平面齿与岩石的接触面积最大,造成的岩石表面损伤情况最严重,而斧形齿和三棱齿在切削过程中与岩石接触面积小,造成的岩石表面损伤较小,其表面损伤情况随钻齿与岩石的接触面积增大而严重。

综上所述,在切削过程中,平面齿、斧形齿和三棱齿在剪应力集中区域存在显著差异。平面齿破岩时,剪应力集中区在刀与岩石接触边缘处分散,向内稳定扩大。相反,斧形齿、三棱齿的剪切应力集中区分别位于斧刃和脊的前方。随着切割的进行,剪应力集中区向岩石内部扩展,并不断向两侧延伸。两者的不同之处在于,斧形齿前方的岩石在剪切应力作用下受到破坏,剪切应力从斧刃的四面向前方延伸。而三棱齿在破岩时产生的剪应力则均匀分布于脊前。

3.2 PDC异形齿形冲击破岩机制

数值模拟过程中,施加轴向静载和周向动载设置为分别单独施加的方式。钻柱沿轴向传导至钻齿上的静压载荷设置为0.7 MPa[16],动载峰值分别为0.1,0.3,0.5和0.7 MPa。冲击能量以应力波形式进行传递,因此设置应力波为矩形波,冲击持续时间为0.4 s,如图4所示。

动静载比值K会影响钻齿在切削面上的波动,为此分析了K对切削面以下的岩石损伤情况及钻齿切削深度的影响,结果如图5和图6所示。从图5可以看出,随着动载不断增大,切削面以下的损伤先增加后减小。相比于轴向上的冲击,切向上产生的冲击对于切削面以下带来的损伤影响程度较小。从图6可以看出,动静载比值会影响钻齿在切削面上的波动,随着动静载比值不断增大,钻齿的波动先增大后减小。随着动静载比值不断增大,钻齿的切削深度先增大后减小。依据平均值,动静载比为3/7时,扭转冲击钻具破岩过程中的切削深度最大。

分析了相同轴向载荷作用下不同齿形钻齿的钻进情况。在切削过程中,对于钻齿的振动情况而言,斧形齿振动程度最为剧烈,平面齿其次,三棱齿最为平缓。产生振动的原因主要是,当切削齿在破岩过程中遇到硬质成分时,切向力迅速增大;当达到岩石屈服极限后岩石崩碎断裂,然后切向力迅速减小。其中,随着钻齿切削深度增大,其所需切向力随之增大(见图7),这要求钻机提供的扭矩、钻压增大,但发生粘滑的概率也会增大。由图7可知,斧形齿、平面齿和三棱齿的平均切削深度分别为5.36,4.26和3.16 mm,所需的平均切向力分别为602.92,372.71和251.40 N,斧形齿的切削深度与所需切向力最大,平面齿其次,三棱齿最小。

3.3 PDC异形齿参数优选及性能评价

综合考虑异形齿形、切削倾角、围压,对各PDC异形齿的破岩效果进行了评价研究。首先参考文献[17]对各齿形进行编号,然后分析在围压10,20,30和40 MPa条件下PDC异形齿的切削倾角和破岩效果的关系,结果如图8所示。由图8可知,随着切削倾角增大,平面齿的破岩效果逐渐下降;当切削倾角较大时,尖形齿破岩效果高于常规齿,斧形齿要根据地层而定;当切削倾角较小时,不推荐斧形齿;三棱齿的适用地层最窄,仅在切削倾角为15°时推荐使用。

经过综合比较,相同切削倾角和围压下,将各PDC异形齿的破岩效果系数从大到小排列,得到有围压时异形PDC选齿优先级评价图谱(见图9),即:各围压、各切削倾角下,推荐Z、A、T、TF和S形齿;Z和A形齿推荐级次最高,SA和J形齿的适用性最窄;各围压地层中,T、F和TF形齿的推荐优先级排序为T > TF >F。

4. 结 论

1)PDC齿面结构差异,使平面齿、斧形齿和三棱齿在剪应力集中区域和侵彻情况存在显著差异。当岩石受剪应力与拉应力共同作用时,产生的是塑性和脆性破碎相结合的破碎模式。对于表面损伤而言,平面齿造成的表面损伤最大,斧形齿次之,三棱齿最小。

2)随着动静载比值增大,钻齿的切削深度先增大后减小。随着钻齿切削深度增大,其所需切向力随之增大,斧形齿的切削深度与所需切向力最大,平面齿其次,三棱齿最小。切削过程中斧形齿振动程度最为剧烈,平面齿其次,三棱齿最平缓。

3)破岩效果系数小于常规齿的齿形称非推荐齿形,其相应的破岩效果就越低。随着切削倾角增大,平面齿的破岩效果逐渐下降;当切削倾角较大时,尖形齿破岩效果高于常规齿,斧形齿要根据地层而定;当切削倾角较小时,不推荐斧形齿;三棱齿的适用地层最窄,仅在切削倾角为15°时推荐使用。研究得到了不同围压状态下异形PDC齿选型优先级评价图谱,可根据工程需求进行PDC异形齿参数优选及性能评价。

-

-

[1] 胡以宝,狄勤丰,王文昌,等. 石油钻柱的动态安全评价分析方法[J]. 工程力学,2012,29(11):375–380. HU Yibao, DI Qinfeng, WANG Wenchang, et al. Dynamic safety evaluation and analysis on oilwell drillstring[J]. Engineering Mechanics, 2012, 29(11): 375–380.

[2] 庞德新,艾白布•阿不力米提,焦文夫,等. 超深气井连续油管多径组合管柱作业新工艺[J]. 天然气工业,2021,41(3):112–118. PANG Dexin, AIBAIBU Abulimiti, JIAO Wenfu, et al. A new technology for the multi-diameter combination operation of coiled tubing in ultra-deep gas wells[J]. Natural Gas Industry, 2021, 41(3): 112–118.

[3] 祝效华,李柯,李文哲,等. 万米深井上部大尺寸井眼钻柱动力学特性研究[J]. 天然气工业,2024,44(1):49–57. ZHU Xiaohua, LI Ke, LI Wenzhe, et al. Drill string mechanical behaviors of large-size borehole in the upper section of a 10000 m deep well[J]. Natural Gas Industry, 2024, 44(1): 49–57.

[4] 谢士远,赵朝阳,关志刚,等. 多轴交变载荷下套管长圆螺纹疲劳失效分析及寿命预测[J]. 特种油气藏,2021,28(3):168–174. XIE Shiyuan, ZHAO Chaoyang, GUAN Zhigang, et al. Fatigue failure analysis and fatigue life prediction of the long round thread of the casing under multi-axial alternate load[J]. Special Oil & Gas Reservoirs, 2021, 28(3): 168–174.

[5] 钟文建,李双贵,熊宇楼,等. 超深水平井钻柱动力学研究及强度校核[J]. 西南石油大学学报(自然科学版),2020,42(4):135–143. ZHONG Wenjian, LI Shuanggui, XIONG Yulou, et al. The dynamics characteristics and strength check of drilling string in ultra-deep horizontal well[J]. Journal of Southwest Petroleum University(Science & Technology Edition), 2020, 42(4): 135–143.

[6] 谢涛,邓建明,张磊,等. 渤中19-6构造下部钻具组合动力学特性[J]. 石油钻采工艺,2018,40(增刊1):109–111. XIE Tao, DENG Jianming, ZHANG Lei, et al. Dynamic characteristics of bottom hole assembly in Bozhong 19-6 structure[J]. Oil Drilling & Production Technology, 2018, 40(supplement 1): 109–111.

[7] 邹阿七,王明杰,罗勇,等. BA6S井钻杆失效机理[J]. 断块油气田,2014,21(2):245–248. ZOU Aqi, WANG Mingjie, LUO Yong, et al. Failure mechanism of drillpipe in Well BA6S[J]. Fault-Block Oil & Gas Field, 2014, 21(2): 245–248.

[8] WU Jiang. Drill-pipe bending and fatigue in rotary drilling of horizontal wells[R]. SPE 37353, 1996.

[9] 李文飞,管志川. 深井钻柱疲劳强度计算与分析[J]. 石油机械,2007,35(4):25–27. LI Wenfei, GUAN Zhichuan. Calculation and analysis of fatigue strength of drill string in deep well[J]. China Petroleum Machinery, 2007, 35(4): 25–27.

[10] DI Qinfeng, WANG Mingjie, ZHANG He, et al. Dynamic valuation methodology for fatigue failure of drill string[R]. SPE 180636, 2016.

[11] HAAGENSEN P J, GRØTTUM T I. Fatigue assessment of drill pipes[C]//ASME 2017 36th International Conference on Ocean, Offshore and Arctic Engineering. New York: American Society of Mechanical Engineers, 2017: V004T03A019.

[12] OZGUC O. Analysis of fatigue behaviour of drill pipe on pin-box connection[J]. Proceedings of the Institution of Mechanical Engineers, part M: Journal of Engineering for the Maritime Environment, 2021, 235(1): 68-80.

[13] 耿亚楠,陈孝亮,杨进,等. 基于初始缺陷的钻柱疲劳寿命预测方法[J]. 石油钻采工艺,2016,38(6):817–822. GENG Yanan, CHEN Xiaoliang, YANG Jin, et al. Prediction method on fatigue life of string based on initial imperfection[J]. Oil Drilling & Production Technology, 2016, 38(6): 817–822.

[14] 毛良杰,甘伦科,幸雪松,等. 基于钻柱动力学的底部钻具组合疲劳寿命研究[J]. 石油机械,2022,50(9):1–9. MAO Liangjie, GAN Lunke, XING Xuesong, et al. Study on fatigue life of BHA based on drill string dynamics[J]. China Petroleum Machinery, 2022, 50(9): 1–9.

[15] 廖茂林,周英操,苏义脑,等. 深水钻井管柱系统动力学分析与设计方法研究[J]. 石油钻探技术,2019,47(2):56–62. LIAO Maolin, ZHOU Yingcao, SU Yinao, et al. A study of the dynamic analysis and design method of deepwater drilling string systems[J]. Petroleum Drilling Techniques, 2019, 47(2): 56–62.

[16] GULYAEV V I, GAIDAICHUK V V, SOLOV’EV I L, et al. Computer simulation of resistance forces acting upon curvilinear drill strings[J]. Strength of Materials, 2007, 39(5): 492–501. doi: 10.1007/s11223-007-0055-8

[17] 狄勤丰,陈锋,王文昌,等. 双台肩钻杆接头三维力学分析[J]. 石油学报,2012,33(5):871–877. DI Qinfeng, CHEN Feng, WANG Wenchang, et al. Three-dimensional mechanical analysis of the double-shouldered tool joint[J]. Acta Petrolei Sinica, 2012, 33(5): 871–877.

[18] 狄勤丰,骆大坤,周星,等. 横向主动控斜力作用下底部钻具组合动力学特征[J]. 石油学报,2023,44(9):1552–1561. DI Qinfeng, LUO Dakun, ZHOU Xing, et al. Analysis of dynamic characteristics of bottom hole assembly under transverse active deviation control force[J]. Acta Petrolei Sinica, 2023, 44(9): 1552–1561.

[19] BU Changgen, XIAO Jing, HE Shengyu, et al. Theoretical study on fatigue damage of sonic standing wave resonant drill-string[J]. Journal of Petroleum Science and Engineering, 2023, 220(part A): 111160.

[20] 赵增新,高德利. 套管钻井中变应力幅载荷下管柱疲劳强度的评估[J]. 石油钻探技术,2007,35(5):14–17. doi: 10.3969/j.issn.1001-0890.2007.05.004 ZHAO Zengxin, GAO Deli. Evaluation of casing string fatigue strength under alternating stress amplitude in casing drilling[J]. Petroleum Drilling Techniques, 2007, 35(5): 14–17. doi: 10.3969/j.issn.1001-0890.2007.05.004

[21] 徐灏. 机械强度设计中的安全系数和许用应力[J]. 机械强度,1981(2):39–45. XU Hao. Safety coefficient and allowable stress in the design of mechanical strength[J]. Journal of Mechanical Strength, 1981(2): 39–45.

下载:

下载: