A Numerical Simulation for Damage Mechanical Behavior of Brazilian Splitting Test of Deep Shales

-

摘要:

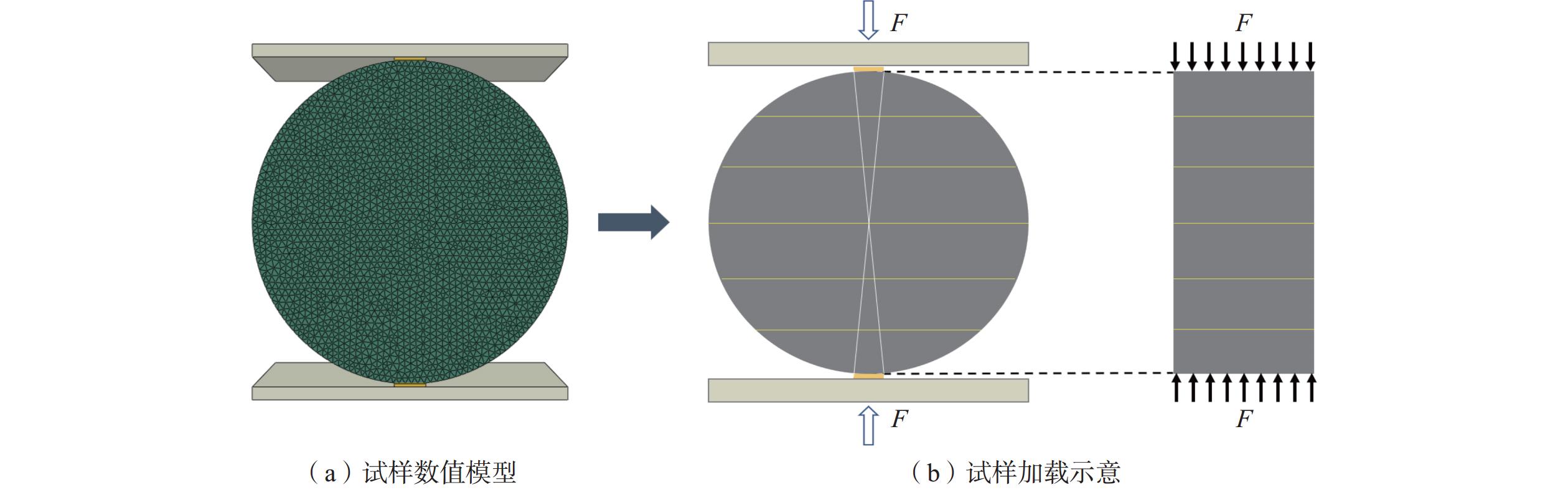

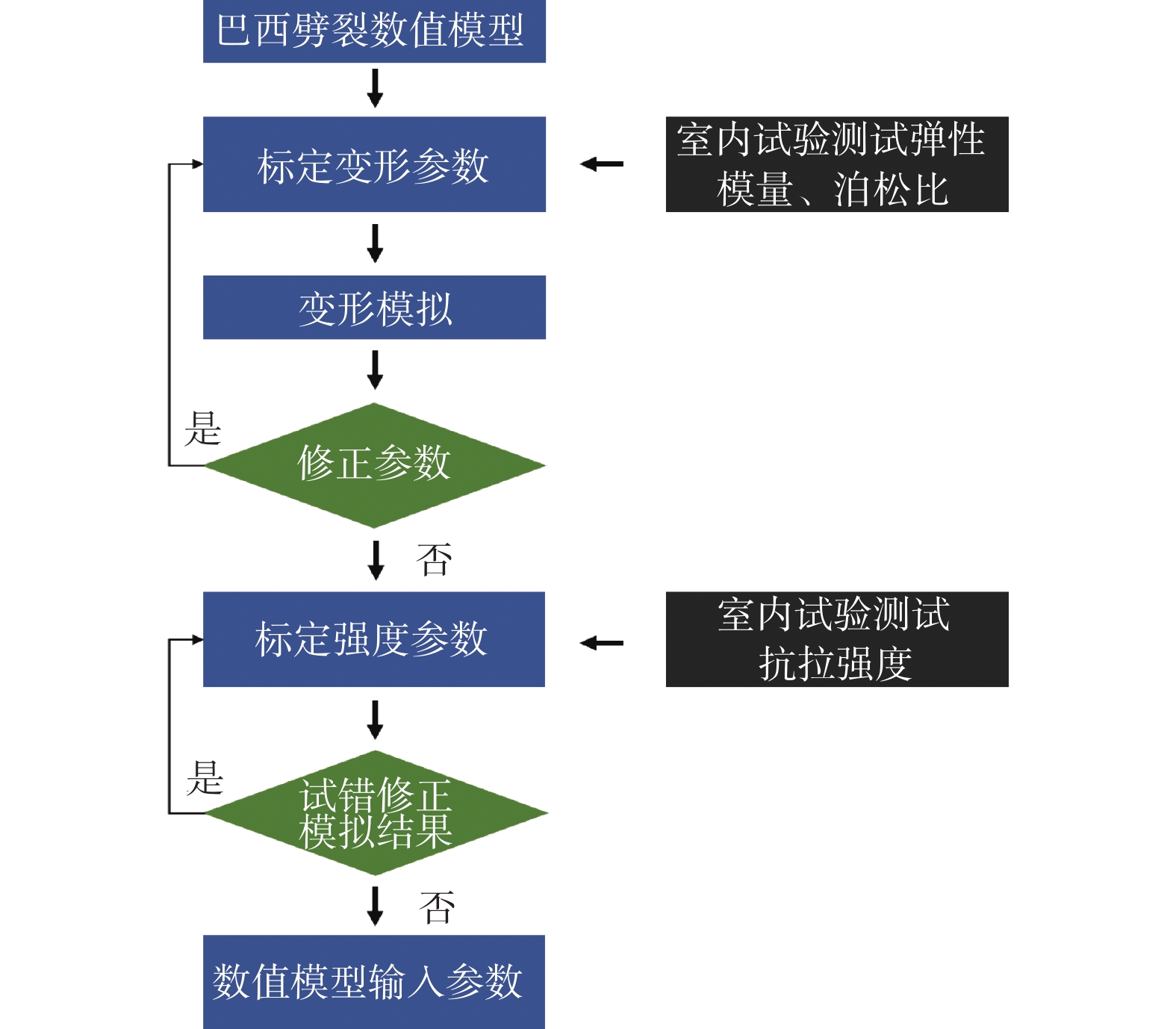

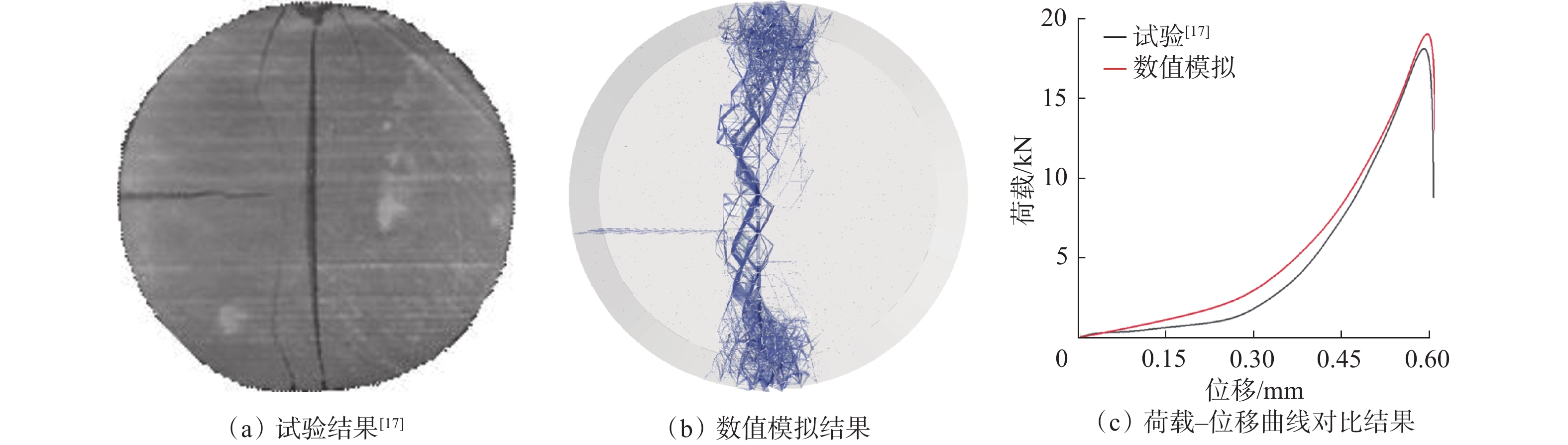

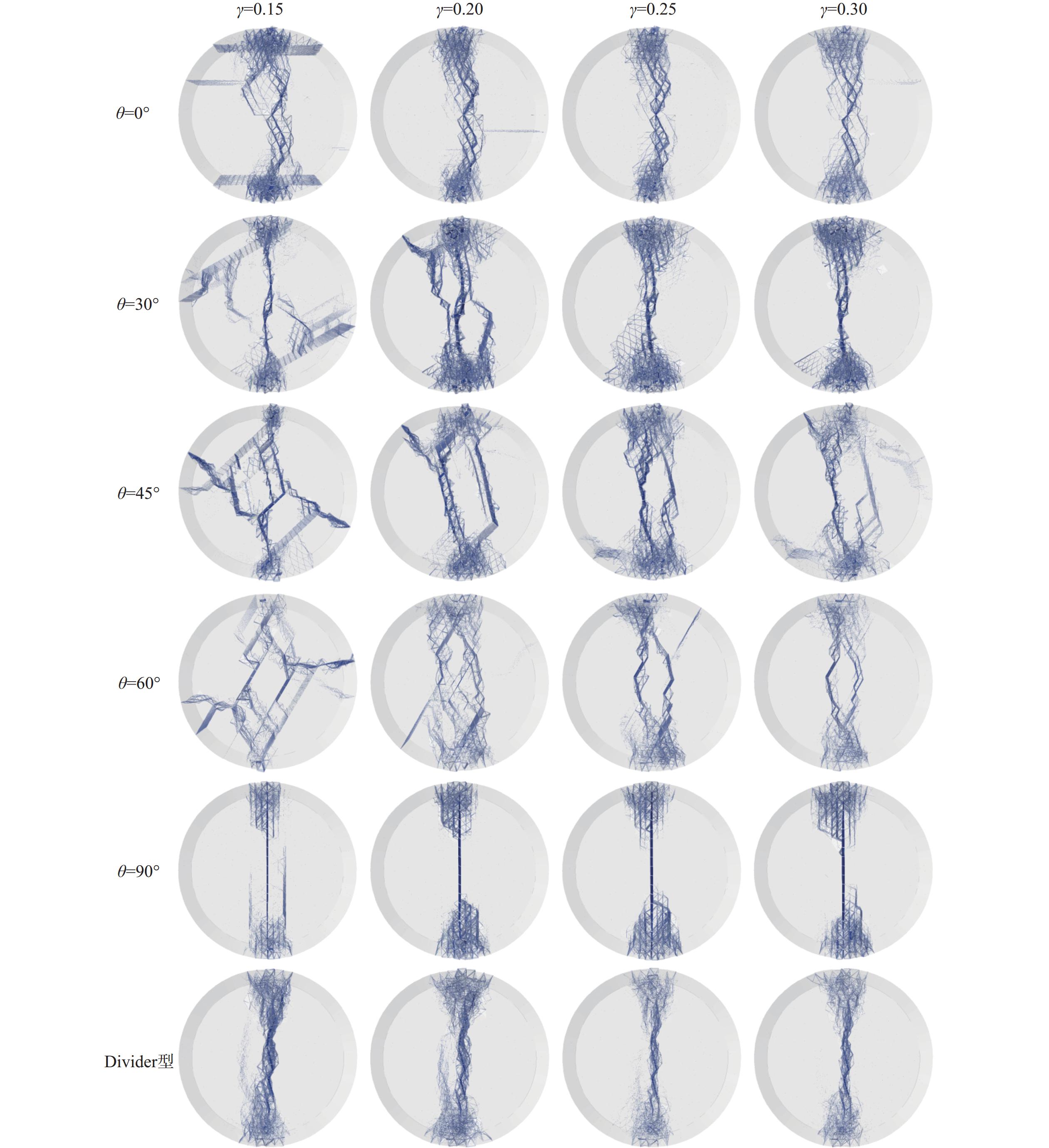

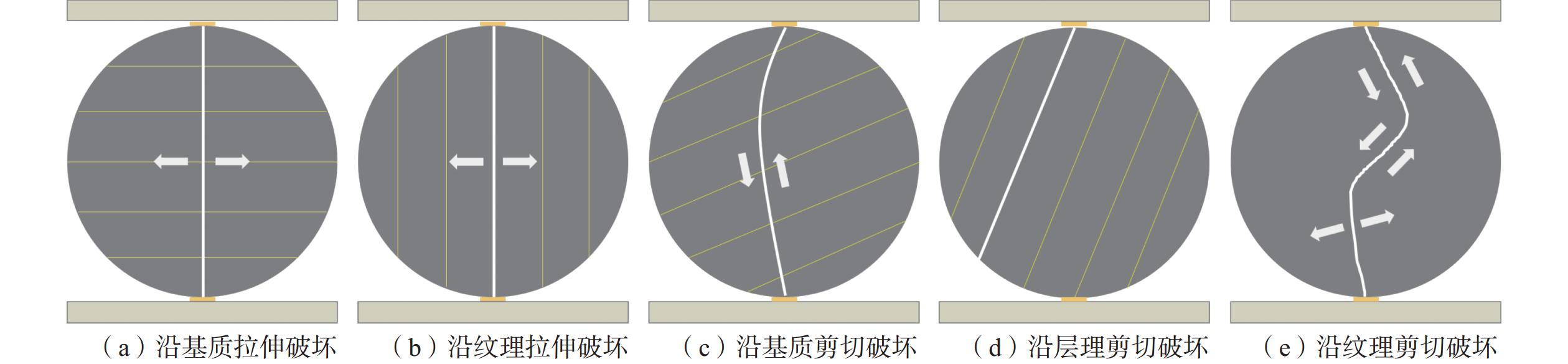

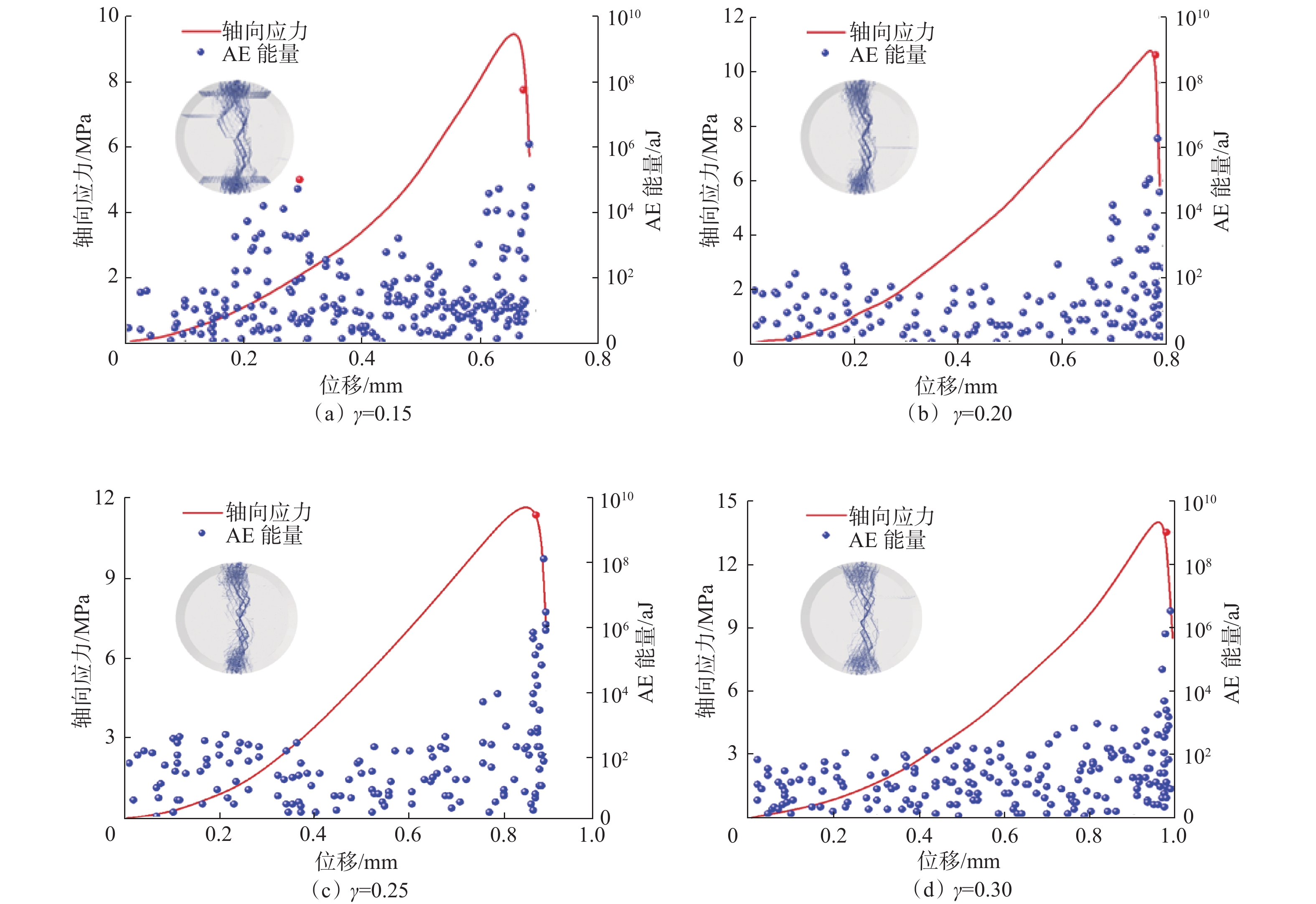

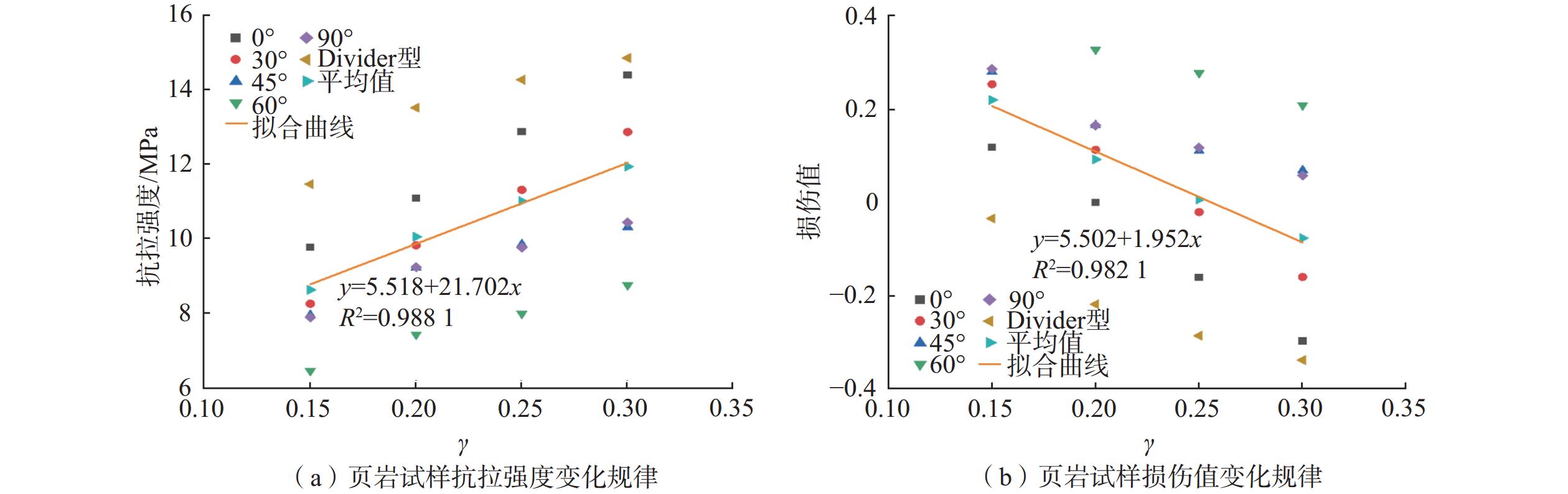

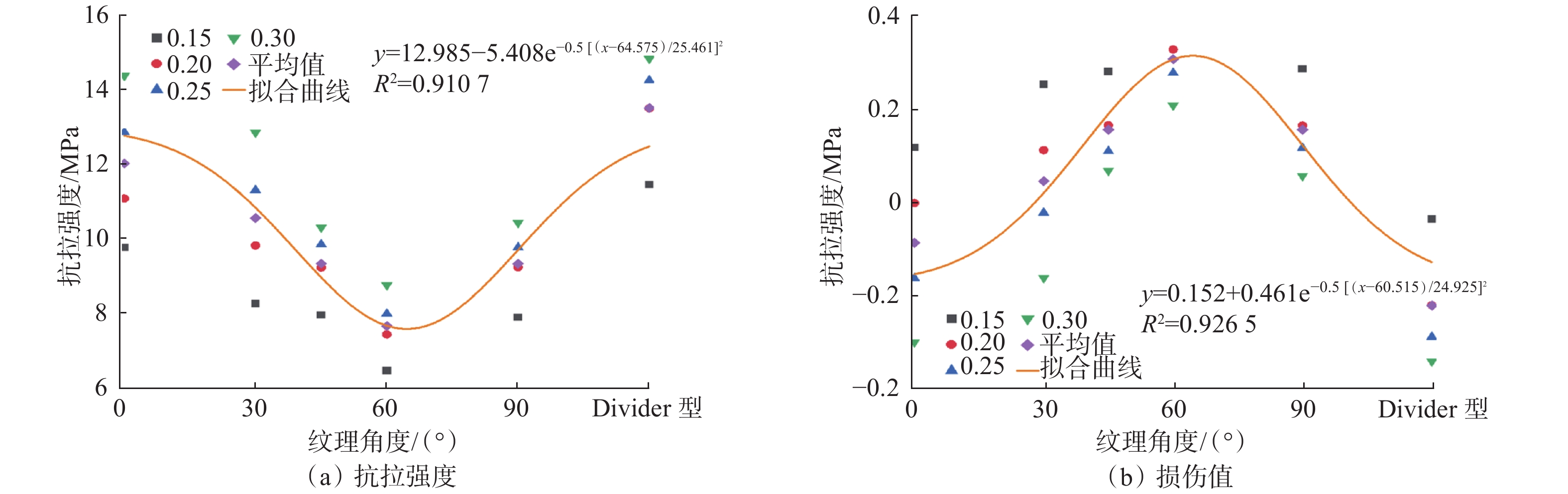

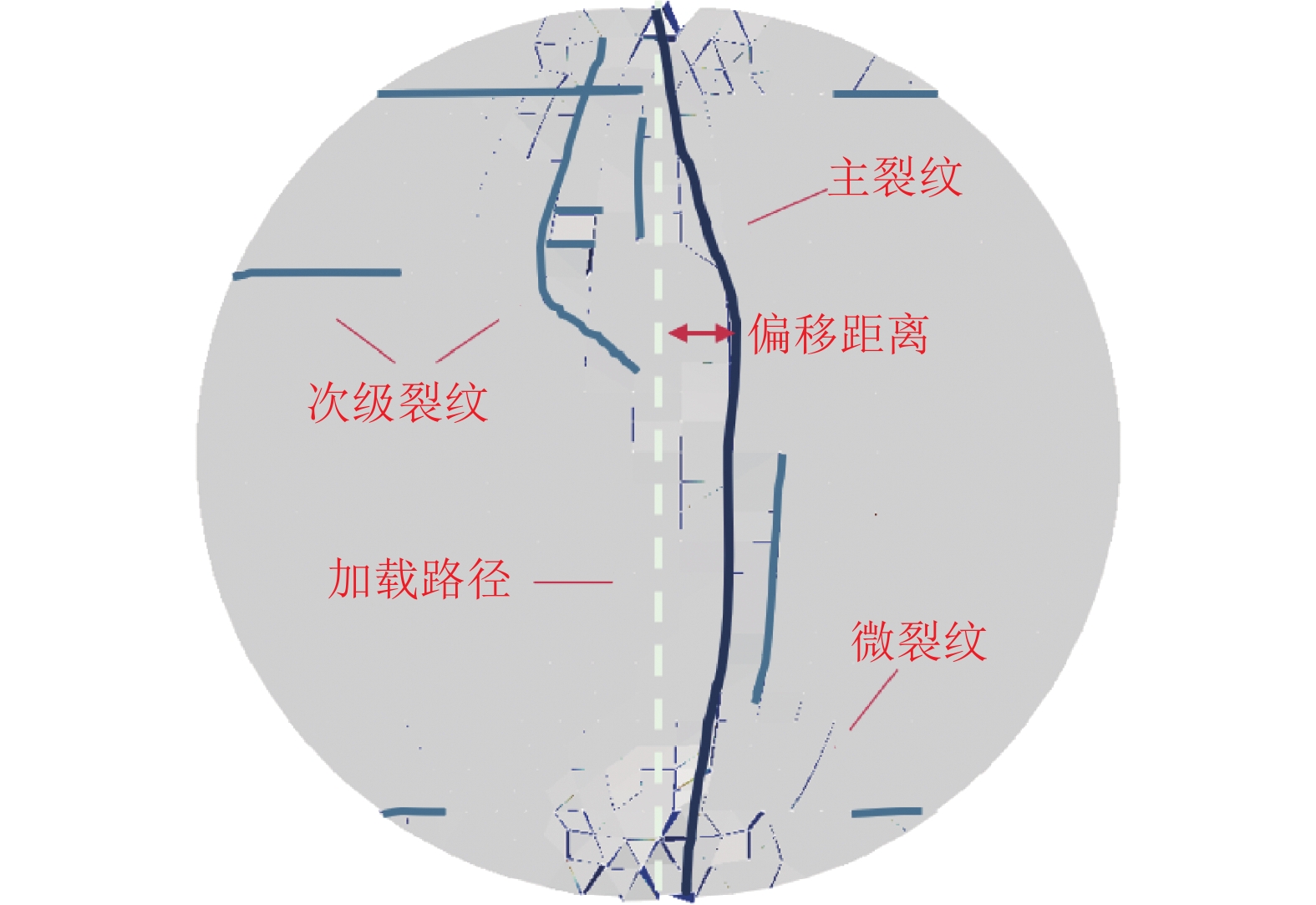

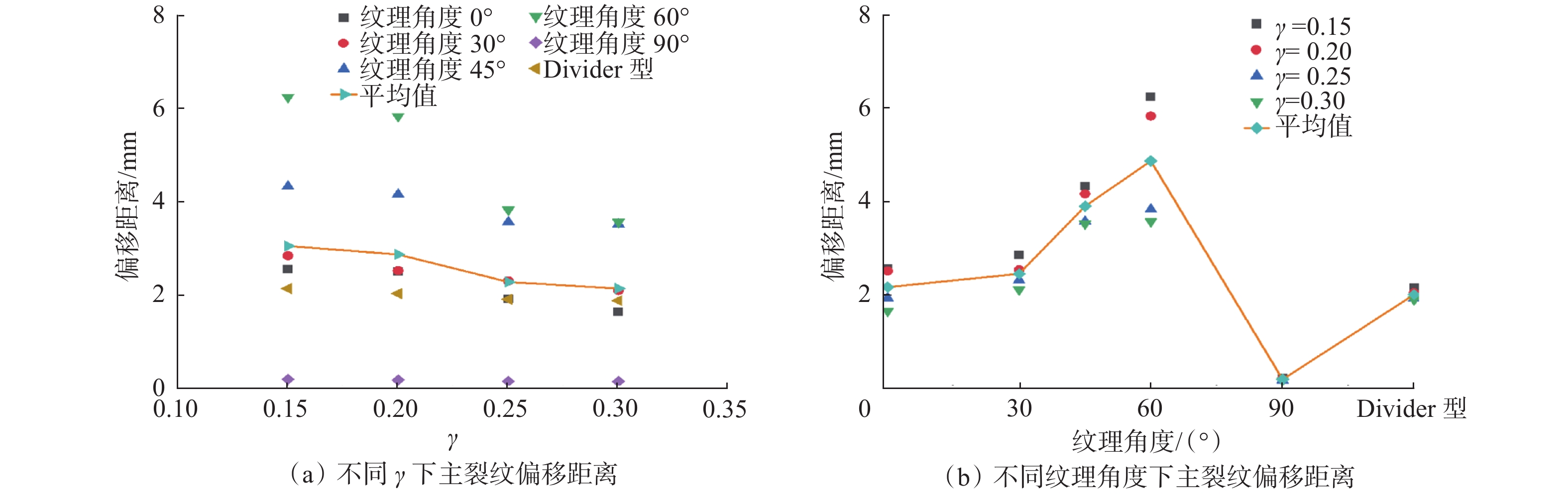

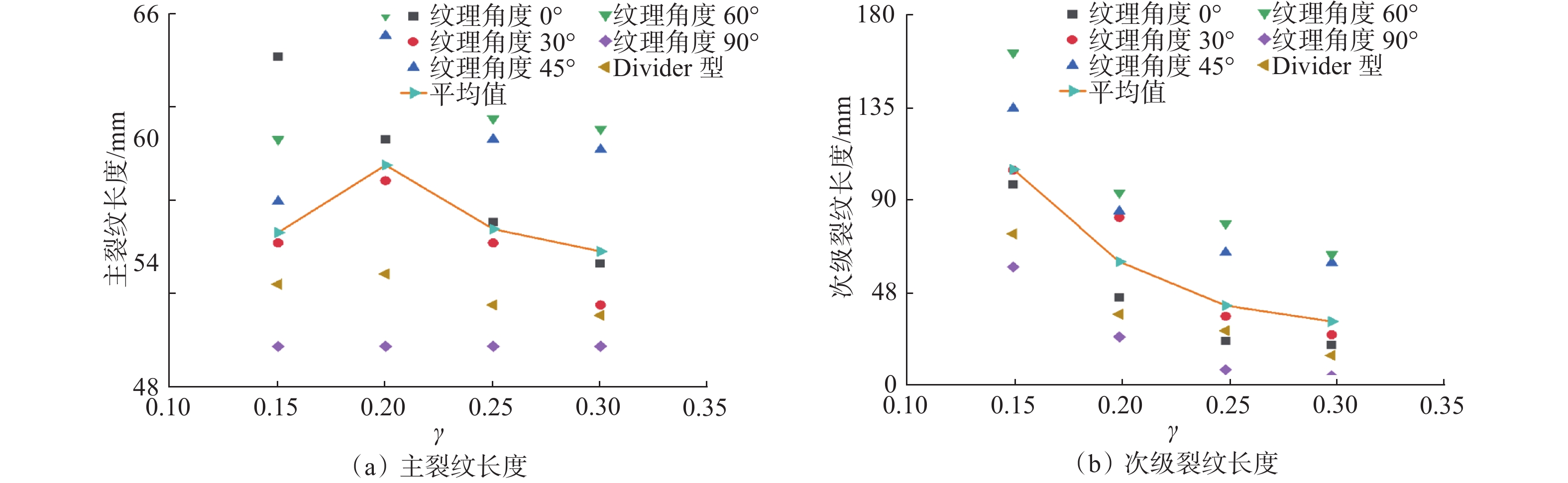

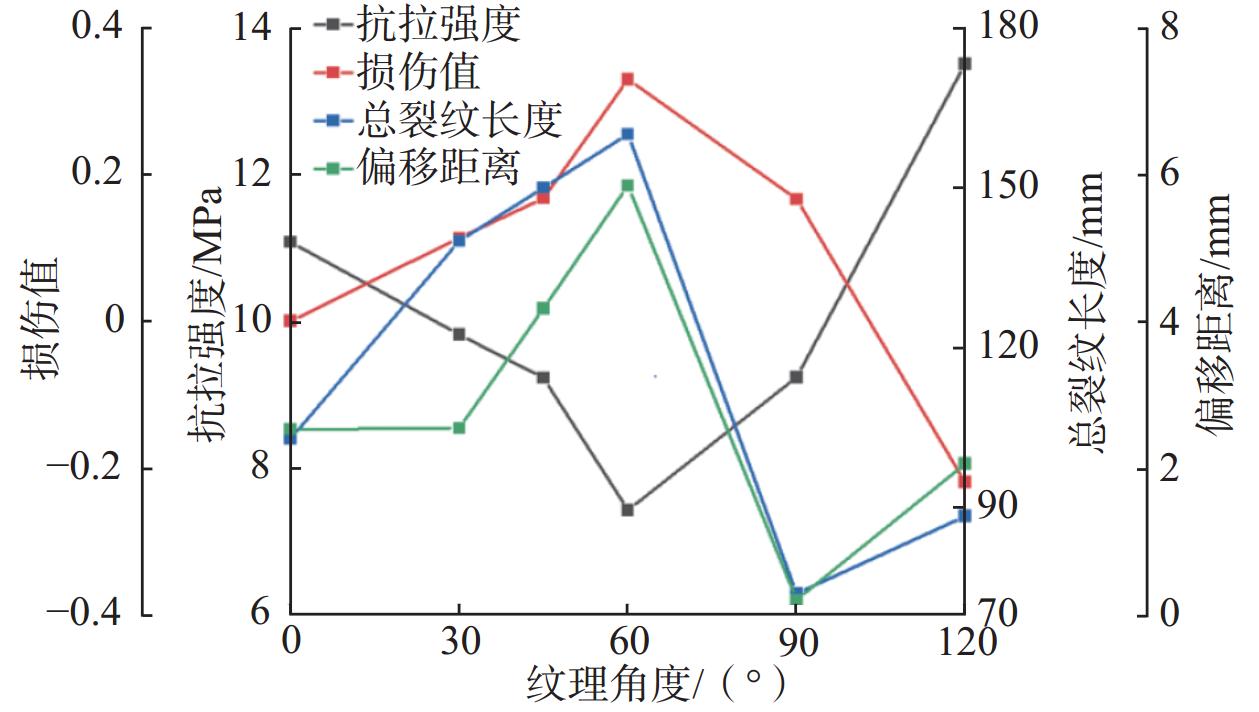

为揭示页岩纹理特征与破坏强度之间的作用机理,利用黏聚力单元法建立了巴西劈裂三维数值模型,研究了纹理角度和纹理强度对页岩破坏模式和抗拉强度的影响,并利用声发射分布特征精确分析了裂纹演化过程。研究结果表明:巴西劈裂数值模拟结果与试验结果基本一致,利用黏聚力单元法可以准则预测页岩破坏行为;纹理角度和纹理强度耦合作用下页岩试样破坏模式分为6种;中心破坏的页岩试样,声发射能量–位移曲线以单峰值分布型为主,拉伸剪切复合破坏的页岩试样,声发射能量–位移曲线以多峰值分布型为主;页岩试样抗拉强度各向异性显著,相同纹理角度下,纹理强度越高,主裂纹越接近加载直径方向,试样抗拉强度越大。研究结果进一步揭示了深层页岩破坏机制,为页岩储层压裂设计提供了理论依据。

Abstract:In order to investigate the mechanism between shale texture characteristics and tensile strength, a three-dimensional Brazilian splitting test numerical model was established by the cohesive element method. The effects of texture angle and strength on damage modes and tensile strength were studied, and the crack growth behavior was accurately analyzed using acoustic emission distribution characteristics. The results indicate that the numerical simulation outcomes of the Brazilian splitting test were basically in accordance with the experimental results. The cohesive element method can be used to predict the shale’s damage behavior. The damage modes of shale specimens are classified into six categories under the coupling of texture angle and strength. For shale specimens with central damage, the acoustic emission (AE) energy-displacement curves are dominated by a single-peak distribution type. For shale specimens with tension-shear mixed damage, the AE energy-displacement curves are dominated by a multiple-peak distribution type. The tensile strength of shale specimens is significantly anisotropic. As the texture strength increases, and the primary crack approaches the loading diameter direction, the tensile strength of the specimens gets higher under the same texture angle. The results of the study also reveal the damage mechanisms in deep shales and provide theoretical basis for the fracturing design for shale reservoirs.

-

Keywords:

- deep shale /

- Brazilian splitting /

- numerical simulation /

- damage mode /

- tensile strength

-

油气钻井过程中,随着钻井深度和套管层次增加,井眼和套管的直径逐级减小,深部复杂地层钻进和封隔难度不断增加。膨胀管技术可以在一定程度上增大井径利用率,可作为一种机械封堵方案用于井身结构和钻井方案设计,进一步优化井身结构,但仍存在一定的内径损失,无法继续采用原尺寸钻头钻进。等井径膨胀套管技术能有效增大完井后井筒的直径,可在不减小井眼直径条件下实现复杂地层封堵和无内径损失钻进,当深井钻遇复杂地层时,可作为临时技术套管进行机械封堵,无需改变钻头尺寸和井身结构继续钻进,有利于钻至设计完钻井深[1-4]。

目前,等井径膨胀套管技术国际上尚无规模化成熟应用。国外,Enventure公司开发的MonoSET等井径膨胀套管系统,已完成不同规格等井径膨胀套管现场试验;2010年该公司的ϕ203.2 mm×ϕ244.5 mm MonoSET裸眼补贴系统实现了商业化应用;2020年10月在沙特Faladi油田的JLDI-850井进行了ϕ311.1 mm等井径膨胀套管封堵试验,现已完成数十口井的现场试验[5-6]。Baker Hughes公司开发出ϕ203.2 mm×ϕ244.5 mm LinEXX等井径尾管系统,并在重点漏失层中成功应用。Weatherford公司正在研发和试验MonoBore等井眼系统[5-7]。国内,中国石化、中国石油和多所石油院校都对等井径膨胀管技术进行了攻关研发,中石化石油工程技术院有限公司进行了膨胀波纹管研究[8-13],中国石油集团工程技术研究院有限公司进行了ϕ215.9 mm井眼等井径膨胀套管系统研究和井下试验[14];各石油院校也对等井径管材和力学性能等进行了研究[15-18]。但国内的相关研究目前均处于理论研究和室内评价试验阶段,尚未进行现场试验。

笔者通过优选膨胀管材、设计大变形膨胀螺纹和变径膨胀工具,研制了ϕ219.1 mm等井径膨胀套管系统,并通过室内试验和井下试验评价了ϕ219.1 mm等井径膨胀管系统的功能性和可靠性,为等井径膨胀套管系统现场试验奠定了基础。

1. 等井径膨胀套管核心技术

等井径膨胀套管系统在多级液缸机构作用下,使可变径膨胀工具发生二次变径,通过液压作用实现膨胀套管的等井径膨胀变形,膨胀后其内径基本与上层套管内径相同,达到无内径损失钻进。笔者通过优选大膨胀率管材、设计大变形膨胀螺纹和可变径膨胀工具,研制了ϕ219.1 mm等井径膨胀套管系统。ϕ241.3 mm井眼扩眼后下入ϕ219.1 mm等井径膨胀套管系统,等径膨胀套管膨胀后内径达245.0 mm,可满足ϕ241.3 mm钻头继续钻进的要求。

1.1 大膨胀率管材优选

用于等井径封堵的膨胀套管,其管体膨胀率需要达到18%~25%,远大于常规膨胀管。因此,对于管材性能要求更高,要其具有较高的延伸率,以满足管体膨胀率高的要求,同时要求管体膨胀后仍具有较好的机械强度,以达到封堵要求,并保证后续作业安全顺利[19]。

结合等井径膨胀套管膨胀率高的要求,优选低屈强比、高延伸率的ERW直缝焊管材作为ϕ219.1 mm等井径膨胀套管的基材。通过对J55钢级的ERW焊管进行特殊形变热处理,利用形变诱导Nb、Ti析出,抑制奥氏体再结晶,加大奥氏体加工硬化,加速铁素体相变,可以实现铁素体的快速形成,将延伸率提高至40%以上,有效降低系统膨胀力,提高其膨胀后的机械性能。通过测定等井径膨胀套管原始状态和扩径23%状态下的力学性能,发现其力学性能满足大变形膨胀和复杂地质条件的要求(见表1)。

表 1 等井径膨胀套管膨胀前后的力学性能Table 1. Mechanical properties of MonoHole expandable casing before and after expansion状态 外径/mm 屈服强度/MPa 抗拉强度/MPa 延伸率,% 原始 220 458 541 40.1 扩径23% 265 580 652 15.7 1.2 大变形膨胀螺纹

根据等井径膨胀套管的作业特点可知,螺纹的膨胀率要与管体一致,这就要求螺纹在较大变形率条件下仍需保持连接和一定的密封强度。借鉴特殊螺纹接头和膨胀套管螺纹接头的基本结构,设计出大变形膨胀螺纹。该螺纹采用锥角1∶16的负角度偏梯形螺纹,螺纹齿形为倒钩式(见图1),主台肩采用−15°的逆向扭矩台肩,辅助台肩选择直角台肩,辅助密封效果好。考虑到等井径膨胀套管螺纹的膨胀率较大,将承载面角优化为−10°,从而保证外螺纹止口在膨胀过程中与内螺纹根部紧密贴合,不会松脱,增强螺纹的密封能力[20-22]。

设定膨胀过程螺纹接头下端保持轴向不变,环向膨胀扩径,采用弹塑性大变形非线性有限元分析软件模拟膨胀工具自下而上运行,使螺纹接头完成膨胀的过程。以膨胀工具在连接螺纹下端部为基准点(U2=0 mm),分析不同径向膨胀位移U2下,螺纹接头膨胀过程中的应力演变规律,结果见图2。从图2可以看出,膨胀过程中,螺纹接头应力峰值最大不超过860 MPa,而所优选膨胀材料的拉伸极限为1 172 MPa,具有较大的安全余量,整体应力状态处于较低水平,符合设计要求。

1.3 变径膨胀工具

常规膨胀管采用单一固定尺寸的实体膨胀锥完成管体膨胀,而等井径膨胀套管需要在井下实现更大膨胀率的膨胀,这就要求膨胀工具可以变径,实现二次变径膨胀,以满足等井径膨胀套管下入和膨胀结束后与上层套管具有相同内径的要求,保证使用同一尺寸钻头继续钻进。该膨胀工具主要由可变径膨胀锥、液缸闭合助力机构、压力控制机构等组成,各部分联动共同完成可变径锥闭合及管体的等井径膨胀过程。变径膨胀工具采用六瓣交错式结构的可变径膨胀锥,上、下变径锥片通过“T”形结构的配合槽分别与上、下固定锥连接,可在井下通过液压作用实现上、下变径锥片的闭合变径,使外径达到等径膨胀套管膨胀尺寸的要求,并在作业时保持外径尺寸不变[23-25]。

在膨胀过程中,变径膨胀锥的锥角主要影响膨胀套管的残余应力和膨胀时的轴向膨胀力,在膨胀锥锥角为8°~15°时,膨胀套管的膨胀力几乎保持不变并且比较低(见图3),但膨胀套管的残余应力随锥角增大而增大。经过综合分析,将可变径锥锥角优化为9°(见图4),有效地改善了膨胀套管和变径膨胀工具的受力状况。同时采用合理的表面处理工艺和减摩措施,避免了冷焊现象的出现。

2. 室内试验

2.1 机械性能评价

为了评价ϕ219.1 mm等井径膨胀套管的机械性能,按标准《石油天然气工业 套管及油管螺纹连接试验程序》(GB/T 21267—2007)测试ϕ219.1 mm等井径膨胀套管膨胀后的抗外挤强度、抗内压强度和螺纹连接强度。采用SWCPTS-200外压挤毁试验机进行ϕ219.1 mm等井径膨胀套管膨胀后纯外压条件下的挤毁试验,测得ϕ219.1 mm等井径膨胀套管膨胀后的抗外挤强度为15.1 MPa,发现其破坏形式为管体挤毁失效。将膨胀后的ϕ219.1 mm等井径膨胀套管两端封堵,采用SWLPTS-200水压增压系统进行抗内压试验,测得其抗内压强度为29.3 MPa,发现其破坏形式为螺纹撕裂失效。采用SWFSTF-1600复合加载试验机进行ϕ219.1 mm等井径膨胀套管膨胀后的拉伸试验,测得ϕ219.1 mm等井径膨胀套管膨胀后的连接强度为1 850 kN,发现其破坏形式为螺纹断裂失效。试验结果表明,ϕ219.1 mm等井径膨胀套管膨胀后的机械性能与J55钢接近,基本满足等井径膨胀套管作为“应急套管”临时封堵的要求。

2.2 膨胀性能评价

为了评价ϕ219.1 mm等井径膨胀套管的机械膨胀性能,对其管体进行了大膨胀率试验。在300T卧式压力试验机上,采用ϕ222.5 mm–ϕ245.0 mm–ϕ280.0 mm多级尺寸的膨胀锥(见图5),对ϕ219.1 mm等井径膨胀套管进行冷扩膨胀,缓慢施加压力,各级尺寸膨胀压力分别为16,18和26 MPa,膨胀过程平稳,管体未发生撕裂现象。试验结果表明,ϕ219.1 mm等井径膨胀套管管体的最大膨胀率可达40%以上,远超等井径膨胀套管系统的膨胀率(23.1%),管体的膨胀性能满足要求。

为了验证ϕ219.1 mm等井径膨胀套管系统膨胀材料、膨胀螺纹、变径膨胀机构等关键结构的可靠性,在实验室通过液压方式,测试了ϕ219.1 mm等井径膨胀套管系统的膨胀性能。等井径膨胀套管系统采用多段螺纹连接的等井径膨胀套管,采用可变径膨胀工具和液缸闭合机构,在纯液压状态下,对等井径膨胀套管系统进行变径膨胀试验。无约束条件下,变径膨胀锥闭合过程平稳顺利,变径膨胀锥闭合压力为25 MPa,管体及螺纹等井径膨胀的压力为18~20 MPa,膨胀后管体及螺纹性能良好。试验结果表明,等井径膨胀套管的材料、变径膨胀机构及大变形膨胀螺纹均满足等井径膨胀及设计要求。

3. 井下试验

在室内试验的基础上,为了进一步测试等井径膨胀套管系统在井下条件的工作状态,进行了井下功能性试验、裸眼下入性试验和井下全过程试验,以检验等井径膨胀套管系统结构和施工工艺的可行性。

3.1 井下功能性试验

在S2-X101井ϕ339.7 mm套管内下入7根ϕ219.1 mm等井径膨胀套管,目的是在未固井状态下,检测压力控制机构、液缸闭合助力机构、变径膨胀工具等机构的性能。ϕ219.1 mm等井径膨胀套管下至ϕ339.7 mm套管内,投入钻杆胶塞,清水顶替至胶塞复合,加压至24 MPa促使变径膨胀锥发生二次变径,加压至28 MPa剪切胶塞至碰压座,ϕ219.1 mm等井径膨胀套管在22 MPa压力下实现等径膨胀,压力控制机构、液缸闭合助力机构、变径膨胀工具等机构工作正常,验证了ϕ219.1 mm等井径膨胀套管系统的功能。

3.2 裸眼下入性试验

在KD641-X27井的裸眼井段进行ϕ219.1 mm等井径膨胀套管的下入性试验。采用钻后扩眼工艺对该井ϕ250.8 mm裸眼段的试验井段进行扩眼,在电测井径基础上,采用模拟管进行通井,通井通畅后,下入ϕ219.1 mm等井径膨胀套管,ϕ219.1 mm等井径膨胀套管顺利通过试验井段上的ϕ250.8 mm未扩眼井段,安全下至扩眼的试验井段,验证了ϕ219.1 mm等井径膨胀套管的裸眼下入性。

3.3 井下全过程试验

为验证ϕ219.1 mm等井径膨胀套管系统的功能性和全过程施工工艺的可行性,在胜利油田河31-斜190井进行了全过程模拟试验,该试验以ϕ339.7 mm套管模拟ϕ241.3 mm井眼,在ϕ339.7 mm套管内下入ϕ219.1 mm等井径膨胀套管系统,膨胀后作为临时技术套管,以满足采用ϕ241.3 mm钻头钻进二开直至设计井深的要求。

将ϕ219.1 mm等井径膨胀套管系统下至280.00~290.00 m井段,下入时该系统最大外径241.3 mm。ϕ219.1 mm等井径膨胀套管系统下至设计位置后,循环洗井,注入缓凝水泥浆固井,胶塞顶替到位;ϕ219.1 mm等井径膨胀套管系统的压力控制机构表现正常,胶塞复合和膨胀工具闭合现象明显,开始膨胀时的压力为40 MPa,等径膨胀压力18~24 MPa,膨胀工具安全丢手。下入ϕ241.3 mm磨鞋,钻除ϕ219.1 mm等井径膨胀套管系统的附件后,下入井下电视监测系统对ϕ219.1 mm等井径膨胀套管膨胀后的管体及膨胀螺纹进行可视化监测,发现膨胀后管体内壁光滑完整、膨胀螺纹连接可靠。采用ϕ241.3 mm钻头进行二开钻进,钻至井深2 751.00 m完钻,因油藏原因需侧钻,在井深1 500.00 m侧钻,侧钻至井深2 645.00 m完钻,最大井斜角54.22°,ϕ139.7 mm套管下至井深2 635.28 m,顺利完成固井及完井作业,完井井身结构如图6所示。

该试验下入的ϕ219.1 mm等井径膨胀套管系统,膨胀后内径达到245.0 mm,作为临时技术套管服役39 d,满足了后续ϕ241.3 mm磨鞋和ϕ241.3 mm钻头的安全下入,达到了等径膨胀和无内径损失钻进的效果。

4. 结论及建议

1)研制了ϕ219.1 mm等井径膨胀套管系统,室内试验结果表明其机械性能和膨胀性能达到了设计要求。

2)井下全过程试验表明,ϕ219.1 mm等井径膨胀套管系统达到了等井径膨胀效果,满足ϕ241.3 mm钻头通过和作为临时技术套管的要求。

3)等井径膨胀套管系统的结构需要进一步优化,配套施工工艺需进一步完善,以提高其稳定性和可靠性。

-

表 1 巴西劈裂数值模型输入参数

Table 1 Numerical model input parameters of Brazilian splitting test

页岩类型 弹性模量/

GPa泊松比 刚度/(N·mm−3) 应力/MPa 断裂能/(mJ·mm−1) 法向 第一切向 第二切向 法向 第一切向 第二切向 法向 切向 基质 28.55 0.23 1 500 1 500 1 500 4.00 8.00 8.00 0.004 0.040 纹理 28.55 0.23 1 000 1 000 1 000 1.40 2.00 2.00 0.002 0.020 -

[1] 蒋廷学,肖博,沈子齐,等. 陆相页岩油气水平井穿层体积压裂技术[J]. 石油钻探技术,2023,51(5):8–14. JIANG Tingxue, XIAO Bo, SHEN Ziqi, et al. Vertical penetration of network fracturing technology for horizontal wells in continental shale oil and gas[J]. Petroleum Drilling Techniques, 2023, 51(5): 8–14.

[2] 朱海燕,焦子曦,刘惠民,等. 济阳坳陷陆相页岩油气藏组合缝网高导流压裂关键技术[J]. 天然气工业,2023,43(11):120–130. ZHU Haiyan, JIAO Zixi, LIU Huimin, et al. A new high-conductivity combined network fracturing technology for continental shale oil and gas reservoirs in the Jiyang Depression[J]. Natural Gas Industry, 2023, 43(11): 120–130.

[3] 付金华,郭雯,李士祥,等. 鄂尔多斯盆地长7段多类型页岩油特征及勘探潜力[J]. 天然气地球科学,2021,32(12):1749–1761. FU Jinhua, GUO Wen, LI Shixiang, et al. Characteristics and exploration potential of muti-type shale oil in the 7th Member of Yanchang Formation, Ordos Basin[J]. Natural Gas Geoscience, 2021, 32(12): 1749–1761.

[4] 雷群,翁定为,管保山,等. 中美页岩油气开采工程技术对比及发展建议[J]. 石油勘探与开发,2023,50(4):824–831. LEI Qun, WENG Dingwei, GUAN Baoshan, et al. Shale oil and gas exploitation in China: Technical comparison with US and development suggestions[J]. Petroleum Exploration and Development, 2023, 50(4): 824–831.

[5] NIANDOU H, SHAO J F, HENRY J P, et al. Laboratory investigation of the mechanical behaviour of Tournemire shale[J]. International Journal of Rock Mechanics and Mining Sciences, 1997, 34(1): 3–16. doi: 10.1016/S1365-1609(97)80029-9

[6] WANG Jun, XIE Lingzhi, XIE Heping, et al. Effect of layer orientation on acoustic emission characteristics of anisotropic shale in Brazilian tests[J]. Journal of Natural Gas Science and Engineering, 2016, 36(Part B): 1120-1129.

[7] VERVOORT A, MIN K B, KONIETZKY H, et al. Failure of transversely isotropic rock under Brazilian test conditions[J]. International Journal of Rock Mechanics and Mining Sciences, 2014, 70: 343–352. doi: 10.1016/j.ijrmms.2014.04.006

[8] CHO J W, KIM H, JEON S, et al. Deformation and strength anisotropy of Asan gneiss, Boryeong shale, and Yeoncheon schist[J]. International Journal of Rock Mechanics and Mining Sciences, 2012, 50: 158–169. doi: 10.1016/j.ijrmms.2011.12.004

[9] 杨志鹏,何柏,谢凌志,等. 基于巴西劈裂试验的页岩强度与破坏模式研究[J]. 岩土力学,2015,36(12):3447–3455. YANG Zhipeng, HE Bai, XIE Lingzhi, et al. Strength and failure modes of shale based on Brazilian test[J]. Rock and Soil Mechanics, 2015, 36(12): 3447–3455.

[10] 张树文,鲜学福,周军平,等. 基于巴西劈裂试验的页岩声发射与能量分布特征研究[J]. 煤炭学报,2017,42(增刊2):346-353. ZHANG Shuwen, XIAN Xuefu, ZHOU Junping, et al. Acoustic emission characteristics and the energy distribution of the shale in Brazilian splitting testing[J]. Journal of China Coal Society, 2017, 42(supplement 2): 346-353.

[11] 崔壮,侯冰,付世豪,等. 页岩油致密储层一体化压裂裂缝穿层扩展特征[J]. 断块油气田,2022,29(1):111–117. CUI Zhuang, HOU Bing, FU Shihao, et al. Fractures cross-layer propagation characteristics of integrated fracturing in shale oil tight reservoir[J]. Fault-Block Oil & Gas Field, 2022, 29(1): 111–117.

[12] 张丰收,吴建发,黄浩勇,等. 提高深层页岩裂缝扩展复杂程度的工艺参数优化[J]. 天然气工业,2021,41(1):125–135. ZHANG Fengshou, WU Jianfa, HUANG Haoyong, et al. Technological parameter optimization for improving the complexity of hydraulic fractures in deep shale reservoirs[J]. Natural Gas Industry, 2021, 41(1): 125–135.

[13] HOU Bing, CUI Zhuang, DING Jihui, et al. Perforation optimization of layer-penetration fracturing for commingling gas production in coal measure strata[J]. Petroleum Science, 2022, 19(4): 1718–1734. doi: 10.1016/j.petsci.2022.03.014

[14] 寇园园,陈军斌,聂向荣,等. 基于离散元方法的拉链式压裂效果影响因素分析[J]. 石油钻采工艺,2023,45(2):211–222. KOU Yuanyuan, CHEN Junbin, NIE Xiangrong, et al. Analyzing the factors influencing zipper fracturing based on discrete element method[J]. Oil Drilling & Production Technology, 2023, 45(2): 211–222.

[15] 张军,余前港,李玉伟,等. 夹层型致密储层密切割压裂多裂缝同步扩展机制[J]. 断块油气田,2023,30(3):480–487. ZHANG Jun, YU Qiangang, LI Yuwei, et al. Multi-fracture synchronous propagation mechanism of dense cutting fracturing in interlayer tight reservoir[J]. Fault-Block Oil & Gas Field, 2023, 30(3): 480–487.

[16] HOU Bing, CUI Zhuang. Vertical fracture propagation behavior upon supercritical carbon dioxide fracturing of multiple layers[J]. Engineering Fracture Mechanics, 2023, 277: 108913. doi: 10.1016/j.engfracmech.2022.108913

[17] 王辉,李勇,曹树刚,等. 基于巴西劈裂实验的层状页岩断裂特征试验研究[J]. 采矿与安全工程学报,2020,37(3):604–612. WANG Hui, LI Yong, CAO Shugang, et al. Experimental study on fracture characteristics of layered shale under Brazilian splitting tests[J]. Journal of Mining and Safety Engineering, 2020, 37(3): 604–612.

[18] TAVALLALI A, VERVOORT. Effect of layer orientation on the failure of layered sandstone under Brazilian test conditions[J]. International Journal of Rock Mechanics and Mining Sciences, 2010, 47(2): 313–322. doi: 10.1016/j.ijrmms.2010.01.001

[19] CLAESSON J, BOHLOLI B. Brazilian test: Stress field and tensile strength of anisotropic rocks using an analytical solution[J]. International Journal of Rock Mechanics and Mining Sciences, 2002, 39(8): 991–1004. doi: 10.1016/S1365-1609(02)00099-0

[20] ZHOU Junping, TIAN Shifeng, ZHOU Lei, et al. Effect of sub-/super-critical CO2 and brine exposure on the mechanical and acoustic emission characteristics of shale[J]. Journal of Natural Gas Science and Engineering, 2021, 90: 103921. doi: 10.1016/j.jngse.2021.103921

[21] WANG Chenyu, GENG Jiabo, ZHANG Dongming, et al. Investigation on damage evolution law of anisotropic shale at different hydraulic pressures[J]. Energy, 2023, 282: 128944. doi: 10.1016/j.energy.2023.128944

[22] 位云生,林铁军,于浩,等. 基于嵌入黏聚单元法的页岩储层压裂缝网扩展规律[J]. 天然气工业,2022,42(10):74–83. WEI Yunsheng, LIN Tiejun, YU Hao, et al. Propagation law of fracture network in shale reservoirs based on the embeded cohesive unit method[J]. Natural Gas Industry, 2022, 42(10): 74–83.

-

期刊类型引用(1)

1. 曹梦雨,岳宇航,邓富春,岳宇佳. 基于ANSYS的膨胀管膨胀过程力学研究. 煤矿机械. 2024(01): 84-87 .  百度学术

百度学术

其他类型引用(3)

下载:

下载: