Key Drilling Techniques of HTHP Horizontal Wells in Mid-Deep Strata of the Yinggehai Basin, South China Sea

-

摘要:

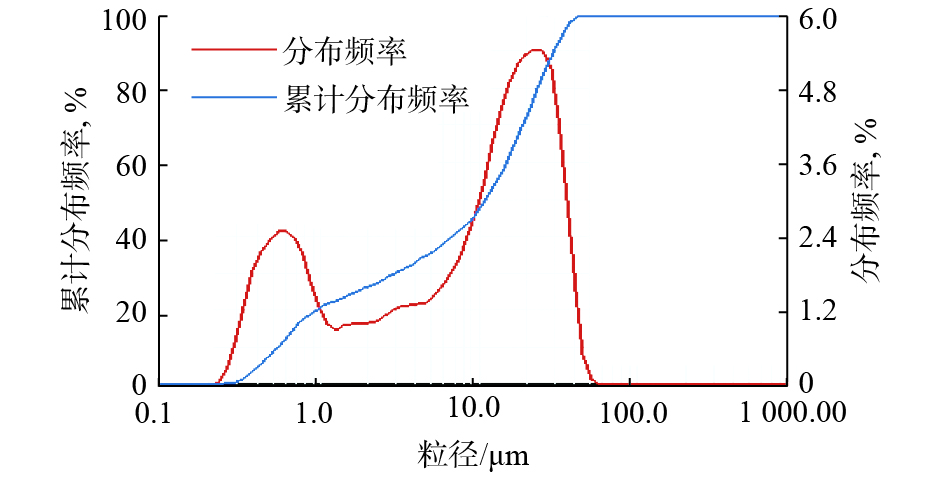

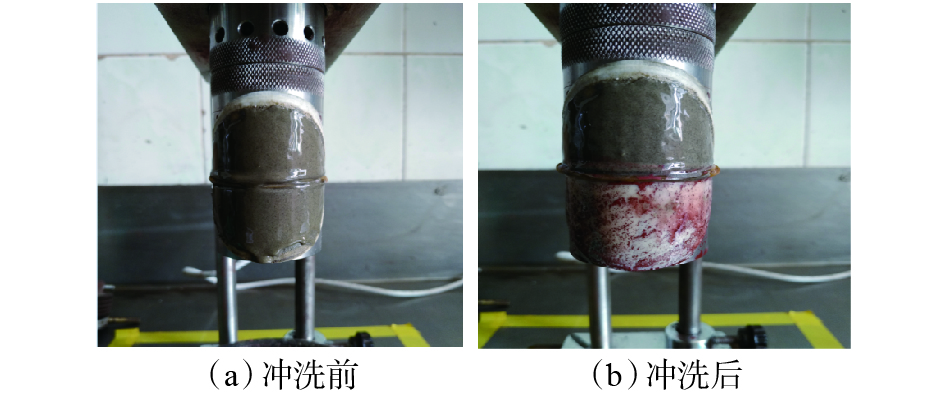

针对南海莺歌海盆地中深层高温高压气藏水平井钻井中高密度钻井液流变性难以调控、大斜度井段套管磨损严重、摩阻扭矩大、钻具负荷大及大斜度井固井质量难以保证等问题,从保障钻井安全和提高钻井时效出发,进行了井身结构设计和抗高温高密度油基钻井液技术、钻井液微米级重晶石加重技术、高密度油基钻井液滤饼冲洗技术、高温高压含CO2气井套管材质优选、高温高压水平井段安全钻进等方面的技术研究,形成了南海莺歌海盆地中深层高温高压水平井钻井关键技术。现场应用表明,该技术可以有效保障安全高效钻井和提高固井质量,应用井投产后清喷产能比预期高30%。水平井钻井关键技术为南海莺歌海盆地中深层高温高压水平井钻井提供了技术保障,也可在同类条件同类型井钻井中推广应用。

Abstract:During the drilling process of horizontal wells in high temperature and high pressure gas reservoir in Yinggehai Basin, South China Sea, the rheological property of high density drilling fluids is difficult to control, the wearing degree of the highly-deviated well section casing is severe, the toque drag and drilling string are large, and the cementing quality of highly-deviated well section is hard to assure, etc. Based on this situation, to ensure the drilling safety and improve drilling efficiency, research work have been done on casing program design, oil-based drilling fluids technology resisting high temperature and density, the weighting technique of micrometre-scale barite, filter cake flushing technique of high density oil-based drilling fluids, the optimization of casing materials for high temperature and high pressure gas well containing CO2, and the safe drilling technology of HTHP horizontal wells, etc., all of which have formed the key drilling techniques of HTHP horizontal wells in mid-deep strata of the Yinggehai Basin, South China Sea. The field application showed that the techniques could effectively ensure the safety and high-efficiency drilling, improve the cementing quality, and the blowout production capacity is 30% higher than expected. The key drilling techniques of horizontal well, which could provide technical support for the drilling of HTHP horizontal wells in mid-deep strata of the Yinggehai Basin, South China Sea, could also be applied in the wells of the same type under the same condition.

-

Keywords:

- mid-deep strata /

- high temperature /

- high pressure /

- horizontal well /

- drilling /

- South China Sea /

- Yinggehai Basin

-

国内外海上油田大位移井的数量逐步增多,新的纪录不断出现。国外萨哈林-1项目O-5RD井创下完钻井深15 000.00 m、水平位移14 129.00 m、垂深5 036.00 m的钻井世界纪录;国内西江24-1油田A14井完钻井深9 238.00 m,水平位移达到8 062.70 m,垂深2 985.00 m,创造了国内海上油田大位移井的作业记录。南海东部某油田位于珠江口盆地南部,采用半潜式钻井船+水下井口开发模式。为改善油田开发效果,减缓产量递减趋势,设计一口超大水垂比大位移井M井,采用在老井井眼切割回收ϕ244.5 mm和ϕ339.7 mm套管,ϕ762.0 mm隔水导管鞋下裸眼侧钻的方式开发,储层埋深1 233.50 m,以砂泥岩为主,靶区与井眼平面距离超过6 000.00 m。该井设计完钻井深6 687.25 m,水平位移6 052.02 m,垂深1 233.05 m,水深310.00 m,水垂比高达4.90,泥线水垂比高达6.56,属于高难度级别大位移井。

海上大位移井储层埋深较大,地层压力窗口较宽,近些年来浅层大位移井作业逐步增多,由于其埋深浅、地层易漏易坍塌、钻井及下套管过程摩阻大,常规井身结构、井眼清洁方法及漂浮下套管工艺已无法满足作业要求,给设计及施工带来巨大的挑战。该油田老井作业过程中,多次出现井漏、ϕ244.5 mm套管下不到位等复杂情况。针对该油田浅层大位移井面临的问题进行了一系列技术攻关:使用ϕ244.5 mm高弯角螺杆实现浅部地层的快速造斜;采用五开井身结构提高井壁稳定性,降低稳斜段的作业难度;使用连续循环阀系统及岩屑床破坏器降低井底ECD变化率;应用漂浮下套管及全掏空旋转下尾管工艺下入ϕ244.5 mm套管 ×4 200.00 m及ϕ177.8 mm尾管 ×5 772.00 m,最终形成南海超大水垂比大位移井钻井关键技术,顺利完成M井钻井作业,创下中海石油海上油田最大水垂比大位移井钻井作业纪录[1]。

1. 钻井技术难点

M井所在海域水深约310 m,包含用以钻井和提供水下支持的浮式生产系统。该井设计完钻井深6 687.25 m,垂深1 233.05 m,开发珠江组油层。珠江组及以上韩江组、粤海组为大段泥岩,夹薄层粉砂岩及泥质粉砂岩,地层可钻性较好。M井钻井过程中面临以下技术难点:

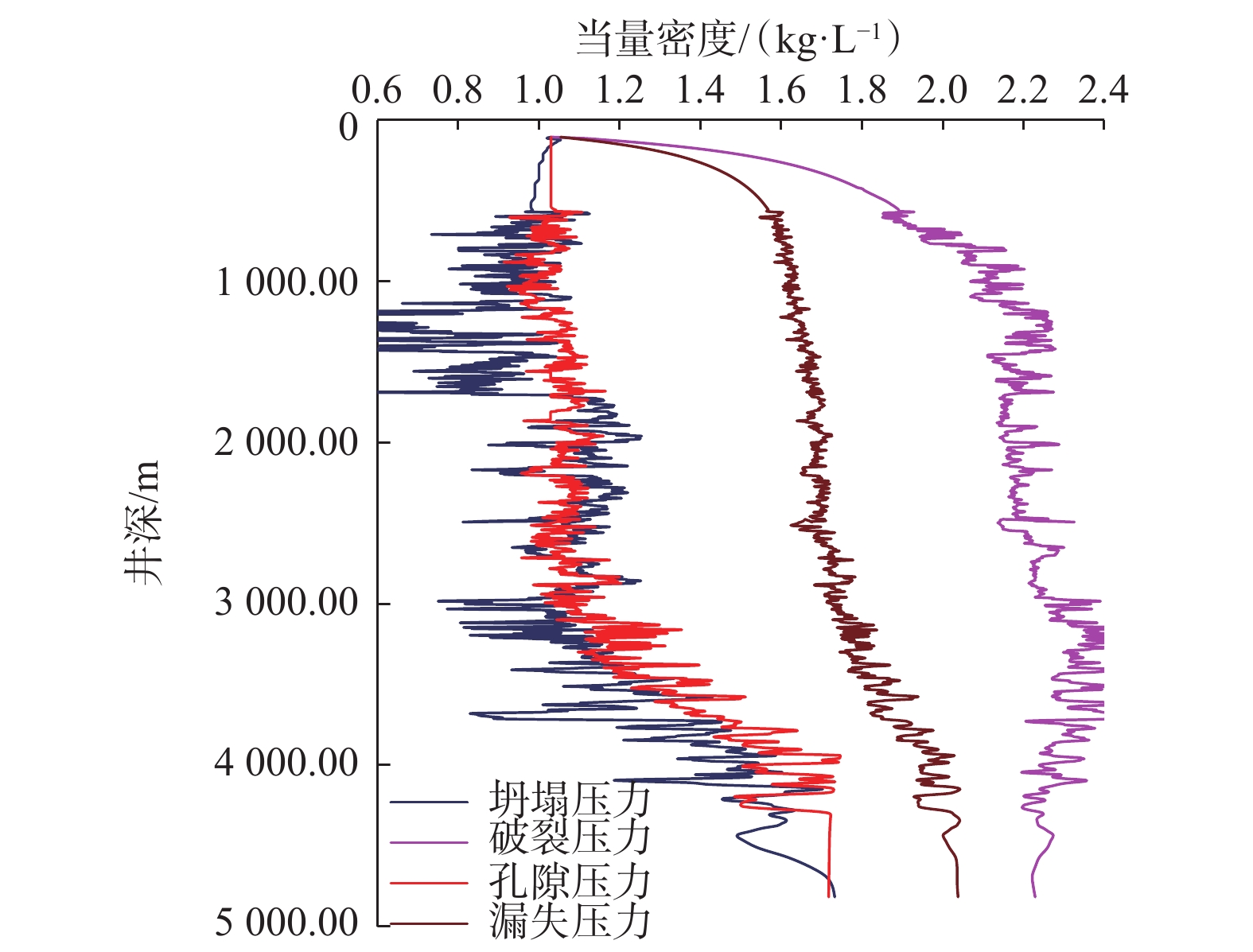

1)储层埋深浅,压实程度低,易发生漏失。M井目的层为珠江组,埋深浅。地层完整性试验表明,珠江组地层破裂压力当量密度约为1.40 kg/L,漏失压力低,井眼清洁要求更高。常规大位移井通过提高钻井液排量来提高井眼清洁效果,但会引起泵压升高。珠江组地层岩石胶结程度差,高泵压易憋漏地层,引起漏失,因此钻井液排量受限,无法通过提高排量改善井眼清洁效果。同时,起下钻过程中的激动压力也易憋漏地层。

2)稳斜裸眼段长,井眼清洁及套管正常下入难度大。M井的922.00~5 792.36 m井段为稳斜段,稳斜段长4 870.36 m,稳斜角达到84.50°。长稳斜段一方面导致岩屑易沉降堆积,形成“岩屑床”,另一方面会增大钻井及下套管过程中摩阻,该油田前期作业的多口井出现ϕ244.5 mm套管无法下到设计井深的情况。

3)受设备限制,作业难度大。M井所在油田于1996年开始投产,距今已有25年,钻机设备使用年限长,设备的额定提升载荷、连续输出扭矩能力等均有一定程度的降低。目前南海东部海域其他油田大位移井下部井段均采用油基钻井液作业,但是由于该油田开发阶段均采用水基钻井液作业,没有预留采用油基钻井液的设备空间与条件,因此M井只能使用水基钻井液作业。鉴于该井作业难度较大,对水基钻井液的润滑性、密度控制及携岩性能提出了更高要求。

2. 钻井关键技术研究

2.1 井身结构优化

该油田前期作业的大位移水平井均采用四开井身结构:一开,采用锤入法下入ϕ762.0 mm隔水导管,建立井口,支撑表层套管重量;二开造斜段,采用ϕ444.5 mm钻头钻至井深1 005.00 m,ϕ339.7 mm表层套管下至井深1 000.00 m左右,封固上部粤海组等疏松地层,满足二开井控要求;三开稳斜段,采用ϕ311.1 mm钻头钻至着陆段,下入ϕ244.5 mm技术套管封固珠江组复杂地层;四开水平段,采用ϕ215.9 mm钻头钻进根据地质油藏需求确定的水平段(见图1(a))。实钻过程中复杂情况发生率高,多次发生阻卡、管柱屈曲和钻具断裂等事故,分析认为ϕ311.1 mm井眼裸眼稳斜段长度大于3 500.00 m,井斜角60.0°~85.0°,岩屑易发生沉积,旋转钻井摩阻扭矩超过钻杆极限[2],导致老井施工作业共计5口井在ϕ311.1 mm井眼裸眼稳斜段发生卡钻事故。综合该井钻遇地层的特点和已钻邻井的作业经验,通过计算不同井身结构的泵压、摩阻和扭矩,将M井设计为五开井身结构(见图1(b)):一开,采用锤入法下入ϕ762.0 mm隔水导管;二开造斜段,采用ϕ444.5 mm钻头钻至井深1 005.00 m,ϕ339.7 mm表层套管下至井深1 000.00 m左右,封固上部粤海组等疏松地层,满足二开井控要求;三开稳斜段,采用ϕ311.1 mm钻头钻至井深4 205.00 m,下入ϕ244.5 mm技术套管,封固珠江组礁灰岩易漏地层;四开稳斜段,采用ϕ215.9 mm钻头钻至着陆段,下入ϕ177.8 mm尾管封固珠江组下部地层;五开水平段,采用ϕ152.4 mm钻头钻进根据地质油藏需求确定的水平段。

相比邻井井身结构,稳斜段采用2层套管结构,增加了一层ϕ177.8 mm尾管,一方面使ϕ311.1 mm井眼裸眼稳斜段长度减少了1 572.00 m,可缩短该井段作业时间、降低作业难度,以保障在井壁稳定安全周期内完钻,同时降低ϕ244.5 mm技术套管的下入难度;另一方面,由于下部ϕ215.9 mm稳斜段短且井眼尺寸相对较小,通过提高钻进效率缩短裸眼浸泡时间,提高下部稳斜段作业的安全性。此外,由于M井采用裸眼完井方法,电潜泵下入深度为2 300.00 m,井身结构优化前后井深2 300.00 m处套管尺寸不变,对M井完井方式无影响。

2.2 井眼轨迹控制技术

M井所在油田自1996年开发投产以来,已多次加密调整,累计钻井82井次,需进行浅部地层防碰绕障,钻具组合为ϕ444.5 mm牙轮钻头+ϕ244.5 mm高弯角螺杆+ϕ200.0 mm无磁钻铤+ϕ209.6 mm MWD+ϕ209.6 mm无磁钻铤+ϕ206.4 mm滤网短节+ϕ206.4 mm浮阀接头+ϕ203.2 mm定向接头+9根ϕ139.7 mm加重钻杆+ϕ203.2 mm机械震击器+6根ϕ139.7 mm加重钻杆+ϕ139.7 mm钻杆。为实现浅层防碰绕障,造斜井段需尽快达到设计方位,因此需要提高造斜段的井眼曲率。邻井作业选用ϕ244.5 mm高弯角螺杆,弯角为1.83°,在垂深550.00~600.00 m可实现4.70°/30m造斜率,垂深600.00~1000.00 m可实现5.50°/30m的造斜率,M井仍延续使用该螺杆,以满足高井眼曲率控制要求。造斜井段控制钻压50.0~60.0 kN,排量 2400~3470 L/min,机械钻速20.00~25.00 m/h。每钻进300.00 m,使用陀螺测斜仪复测井眼轨迹,分析井眼轨迹与设计轨道的偏离情况。

下部井段利用作业井与邻井的中心距和分离系数表征与邻井的碰撞风险,其中分离系数利用最近距离扫描半径与误差椭球的长半轴值求取[3],通常认为丛式井中分离系数大于1.0时碰撞风险低。对M井与邻井B井、C井的防碰扫描数据进行分析,结果如表1所示。

表 1 M井与邻井中心距及分离系数Table 1. Center-to-center distances and separation coefficients of Well M to adjacent wells邻井 井深/m 垂深/m 与M井最小中心距/m 与M井最小分离系数 对应M井井深/m 对应M井垂深/m B 5 491.30 1 209.36 143.00 0.484 5 395.00 1 187.54 C 5 285.25 1 223.60 80.00 0.453 5 205.35 1 168.20 M井与邻井B井及C井着陆段分离系数小于0.5,中心距大于80.00 m。M井与B井垂向最小距离大于22.00 m,与C井垂向最小距离大于55.00 m,两井垂直方向有绿泥石层作为井眼轨迹控制标志层,因此钻井过程中防碰风险可控。为进一步降低现场施工过程中的碰撞风险,作业过程中需密切关注钻井参数、钻具振动情况并测量工具磁场强度的变化,观察返出岩屑,通过分析返出物状况及地层变化情况等进一步明确与邻井的距离,同时下入随钻陀螺高精度测斜仪器,加强井眼轨迹监控。

2.3 井筒ECD控制技术

井筒当量循环密度(equivalent circulating density,简称ECD)的控制是大位移井作业成功与否的关键因素。M井垂深浅,地层坍塌压力与漏失压力压差小,导致安全密度窗口窄,若ECD过高,易憋漏地层,因此钻井过程中需要充分循环,保证井眼清洁,减少岩屑沉积,防止堆积的岩屑形成“岩屑床”。采用连续循环阀钻井技术及岩屑床破坏器,可以缩短井筒内钻井液静止时间[4],提高钻井液携砂返砂能力,控制井底ECD。

2.3.1 连续循环钻井技术

连续循环系统主要由连续循环短节、控制分流系统和管汇系统组成,核心组件是连续循环短节(见图2)。连续循环短节连接在钻柱上,在钻进过程中作为钻柱的一部分下入井中,接立柱或者单根时与控制系统配合,通过改变钻井液的流向实现钻井液连续循环。正常钻进过程中钻井液经由立管管汇循环;接/卸立柱时将连续循环短节侧向盖板阀打开,接入控制分流系统;关闭立管管汇,钻井液流经连续循环系统进行循环,实现接立柱期间钻井液的持续流动,避免常规接立柱停泵及开泵产生的激动压力压漏地层;接/卸立柱完成后,打开立管管汇,关闭连续循环短节侧向盖板阀,恢复正常钻进。通过此方法可以实现整个钻井期间钻井液的连续流动,减少开/停泵引发的激动压力对地层的影响[5]。

M井ϕ311.1 mm井段自井深3 010.00 m开始使用连续循环系统,接立柱及钻进期间不间断进行循环,共使用连续循环短节45个,进尺1 195.00 m;ϕ215.9 mm井段应用连续循环钻井技术进行钻进,进尺1 572.00 m。共计长度2 767.00 m井段采用了连续循环系统,平均机械钻速为25.52 m/h,钻进过程中未发生井漏。钻进参数为:钻压18.0~45.0 kN,转速110~125 r/min,排量3500~4000 L/min,泵压11~15 MPa。

2.3.2 岩屑床破坏器

钻进时采用如下钻具组合:ϕ311.1 mm PDC钻头+ϕ228.6 mm旋转导向短节+ϕ209.5 mm LWD+ϕ203.2 mm无磁钻铤+ϕ203.2 mm浮阀+ϕ203.2 mm滤网+ϕ203.2 mm液压震击器+ϕ139.7 mm加重钻杆×5根+ϕ139.7 mm岩屑床破坏器+ϕ139.7 mm钻杆×11根+ϕ139.7 mm岩屑床破坏器+ϕ139.7 mm钻杆×11根+ϕ139.7 mm岩屑床破坏器+ϕ139.7 mm钻杆×11根+ϕ139.7 mm岩屑床破坏器+ϕ139.7 mm钻杆×11根+ϕ139.7 mm岩屑床破坏器+ϕ139.7 mm钻杆×11根+ϕ139.7 mm岩屑床破坏器+ϕ139.7 mm钻杆至顶驱。

其中,岩屑床破坏器由3个螺旋导程组成,每个螺旋导程分为清洁段和携岩段两部分。清洁段通过切削可以破坏井底低边岩屑床,携岩段携带岩屑上返至井口。模拟结果表明,每个螺旋槽道通过两端压力梯度吸附岩屑随槽道返出至井口[6],从而提高岩屑携带能力,有效减少憋泵、蹩扭现象,提高起下钻的作业效率。岩屑床破坏器与钻杆连接,其内外径与钻杆相同,因此不会额外增加扭矩。同时,由于岩屑床破坏器械性能参数高于所用钻杆,设备疲劳损伤故障率有所较低,可有效保障设备的安全性。综上所述,岩屑床破坏器可有效清除大位移井井底低边沉淀的岩屑床,提高岩屑返出量及井眼清洁度。

2.4 套管安全下入技术

2.4.1 漂浮下套管技术

漂浮下套管技术是在一段套管内不灌浆或注入轻质流体,使套管在管外钻井液的浮力悬浮后,减少与井壁接触,减小套管对井壁的摩擦力,从而降低下入摩阻[7-8]。使用套管漂浮接箍实现套管漂浮,将漂浮接箍与止塞箍连接在套管柱上,二者之间的套管柱内充满空气,漂浮接箍以上的套管柱内充满钻井液,使漂浮接箍以下部分套管柱的浮力增加,处于漂浮状态。

模拟计算ϕ244.5 mm套管的极限下入深度,结果如图3所示(图中,μ为摩擦因数)。随着井深增加,大钩悬重逐步降低,当大钩悬重低于游车/大钩重量时,套管无法继续下入,此时对应的井深即为套管的最大下入深度。由图3可知:使用常规下套管方法,ϕ244.5 mm套管最大下入深度仅为2 100.00 m,无法下至设计井深(4 200.00 m);采用漂浮下套管技术,ϕ244.5 mm套管最大下入深度大于4 200.00 m,可以顺利下至设计井深。

套管下入过程中,浮鞋浮箍承受套管内外压差,若压差超过其承压能力会击穿浮鞋,使钻井液通过浮鞋流入套管,会导致套管无法继续漂浮下入,且相应处理手段有限。为避免上述情况,设计双浮箍底部套管柱结构:浮鞋×1根+浮箍×1根+套管×1根+浮箍×1根+浮箍×1根,增加一套浮箍结构,以确保套管安全下入。

2.4.2 随钻扩眼

应用液压随钻扩眼器在钻进过程中扩大井眼直径,扩眼、钻井同时进行,可进行钻水泥塞作业,无需再次起钻更换扩眼钻具组合。为提高扩眼器的扩眼能力和扶正效果,扩眼器PDC刀翼以花键方式固定(见图4)。扩眼器采用投球激活方式,开泵将投球泵送至球座,剪断销钉,打开扩眼器切削块开始造型测试,采用开泵下压停转下压方式,观察钻压变化,检测扩眼器的工作状态[9-10]。

为了增大尾管与井筒间的环空间隙,降低下ϕ177.8 mm尾管的作业难度及提高尾管固井质量,将井眼直径从215.9 mm扩大至234.9 mm,扩眼率125.0%。作业期间,随钻扩眼器工作状态良好,一趟钻完成ϕ215.9 mm井眼扩眼作业,累计进尺2 096.00 m,累计纯钻时间83.0 h,平均机械钻速25.00 m/h,顺利完成该井段的扩眼作业,为后续ϕ177.8 mm尾管的顺利下入奠定了良好基础。

2.4.3 旋转下尾管技术

ϕ177.8 mm尾管下入过程中若遇阻无法通过时,常规措施为上下小范围活动或者开泵小排量打通建立循环。旋转下ϕ177.8 mm尾管采用特殊的可旋转尾管悬挂器,可以在套管下入过程中进行旋转,当下放套管遇阻时,可以建立循环并旋转尾管串,降低其与井壁的摩擦阻力,通过遇阻点;同时,可以提高尾管居中度和尾管固井质量,防止形成环空窜流通道[11-13]。

模拟分析ϕ177.8 mm尾管在不同转速下的极限下入深度,结果如图5所示。当大钩悬重低于游车/大钩重量时,尾管无法依靠自身重力继续下入,此时对应的井深即为套管在该转速下的最大下入深度。在套管摩阻因数为0.4、裸眼摩阻因数为0.5条件下,当套管转速为20 r/min时,ϕ177.8 mm尾管最大下入深度3 100.00 m,小于设计下入井深5 772.00 m;当转速提高至30 r/min时,相同条件下ϕ177.8 mm尾管最大下入深度大于设计下入井深(见图5(b))。因此采用钻具和套管内全掏空+转速30 r/min的旋转方式下入ϕ177.8 mm尾管,套管柱组合为:高抗压70MPa划眼浮鞋×1根+浮箍×1根+变扣套管×1根+浮箍×1根+贝克止塞箍×1根+变扣套管×1根+ϕ177.8 mm套管×118根+ϕ244.5 mm×ϕ177.8 mm旋转尾管悬挂器 +ϕ139.7 mm钻杆至顶驱。

3. 现场施工

超大水垂比大位移井M井应用大位移井钻井关键技术,钻井作业顺利完成。M井井壁稳定性显著提高,钻井生产时效高达98.5%,非生产时间仅为23.0 h,邻井非生产时间最低48.5 h,显著低于邻井。M井部分ϕ311.1 mm井段及ϕ215.9 mm、ϕ152.4 mm井段作业期间均采用连续循环系统,实现了钻井液不间断循环,与邻井相比,相同层位及钻井参数条件下,泵压降低6.8%,作业过程中井底当量循环密度变化率低于1.9%。其中ϕ215.9 mm稳斜井段钻遇断层,钻进期间井底当量循环密度平稳保持在1.31~1.40 kg/L,顺利钻过易漏失垮塌层段,同时该井段平均机械钻速达25.50 m/h,邻井相同层位大位移井稳斜段机械钻速不足20.0 m/h。井壁稳定性的提高及良好的井眼清洁状况减少了倒划眼的次数。ϕ311.1 mm井眼扭矩波动范围自井深3 010.60 m开始不断增大,这是因为井底岩屑未能及时排出,造成岩屑反复切削,机械钻速降低,同时接立柱开泵过程中造成的激动压力存在压漏地层风险。井深3 010.60 m以下井段采用连续循环系统后,单趟进尺达到850.00 m,扭矩相对平稳,减少了倒划眼的次数,提高了作业效率。

ϕ244.5 mm套管及ϕ177.8 mm尾管均顺利下至设计井深,尾管下入过程中遇阻点及遇阻点的大钩悬重及扭矩如表2所示。以30 r/min转速旋转下入ϕ177.8 mm尾管,扭矩变化范围10.0~18.0 kN·m。

表 2 下入ϕ177.8 mm尾管遇阻点及大钩悬重/扭矩Table 2. Blocking point depths and hook load/torque of ϕ177.8 mm liner running井深/m 大钩悬重/kN 旋转扭矩/(kN·m) 4 650.53 694.8 10.8~14.8 4 794.20 697.7 10.5~15.0 4 970.65 699.7 12.1~15.0 5 149.02 760.5 11.3~15.3 5 500.89 864.3 12.1~17.6 5 700.48 944.7 12.5~17.3 ϕ244.5 mm套管下至设计井深4 200.00 m,下压88.2 kN,套管悬挂器坐挂,装排气水泥头,连接灌浆管线及排气管线,累计泵入钻井液84.2 m3,与漂浮段套管的容积基本一致,表明漂浮接箍正常工作。ϕ244.50 mm套管下入过程中仅在井深3 586.20 m遇阻,最大上提力1 597.40 kN,最大下压至悬重176.4 kN后顺利通过。全掏空将ϕ177.8 mm尾管下至设计井深5 772.00 m,下入过程中在4 650.00~5 700.00 m井段多次遇阻,依靠自身重量无法继续下入,此时开泵建立循环,同时旋转尾管,顺利通过该井段,解决了长距离套管下不到设计井深的问题。

4. 结论与建议

1)五开井身结构设计通过增加一层套管减小稳斜段的长度,以缩短裸眼稳斜段地层的浸泡时间,提高井壁稳定性。

2)采用连续循环阀钻井技术及岩屑床破坏器,可有效减少井筒岩屑沉积,防止岩屑沉积造成当量循环密度升高引发的井筒漏失,提高井眼的清洁度。

3)大位移井垂深浅、裸眼段长,采用随钻扩眼、漂浮下套管技术及旋转下尾管技术能有效解决套管下不到位的问题。

4)超大水垂比大位移井M井的成功为后续类似浅层大位移井作业积累了经验,但仍存在作业期间连续循环短节主通道及侧通道的单流阀不密封等问题,需进一步研究改进。

-

表 1 莺歌海盆地中深层高温高压水平井井身结构设计结果

Table 1 Casing program designed of high temperature and high pressure horizontal wells in the mid-deep formation of Yinggehai Basin

开钻程序 钻头直径/mm 套管直径/mm 备注 导眼 锤入 762.0 采用海洋工程船锤入,隔水管壁厚25.4 mm,钢级D36,入泥72.00 m 1 660.4 508.0 套管下至井深500.00 m,通过井控措施防浅层气,保证在下部井段安全钻进 2 444.5 339.7 套管下至莺歌海组二段中下部巨厚泥岩,尽可能封固莺歌海组二段砂层,以满足下一开次在压力过渡带的钻进要求 3 311.1 244.5 套管下至黄流组一段顶部以上泥岩层并尽可能增加下深,以缩短ϕ215.9 mm裸眼段长度 4 215.9 177.8 以适当的井斜角揭开目的层 5 149.2 149.2 水平段在储层中,需下入打孔管支撑井壁,尾管内打水泥塞封隔储层后回接ϕ177.8 mm套管,再钻开套管附件及水泥塞进行完井作业,生产封隔器下至ϕ177.8 mm回接套管内,尾管悬挂器顶部以上50.00 m、生产封隔器以上100.00 m的回接套管至ϕ177.8 mm尾管均采用防腐套管 表 2 新型抗高温高密度油基钻井液基本性能

Table 2 Basic properties of new high temperature and high density oil-based drilling fluids

油水比 状态 密度/(kg·L–1) 表观黏度/(mPa·s) 塑性黏度/(mPa·s) 动切力/Pa ϕ100 ϕ6/ϕ3 静切力/Pa 破乳电压/V 高温高压滤失量/mL 80 : 20 滚动前 1.80 43.5 32 11.5 28 9.0/8.0 4.5/5.0 1 763 热滚16 h 31.0 26 5.0 18 4.0/3.0 3.0/4.0 907 0.8 热滚96 h 23.0 20 3.0 12 4.0/3.0 2.0/2.0 422 2.8 85 : 15 滚动前 1.90 36.5 29 7.5 22 8.0/7.0 4.0/5.0 1 973 热滚16 h 27.5 23 4.5 16 5.0/5.0 3.0/4.0 1 108 1.2 热滚96 h 22.0 20 2.0 11 3.0/2.0 1.0/2.0 457 3.8 95 : 5 滚动前 2.00 26.5 21 5.5 21 6.5/5.5 4.0/4.0 2 000+ 热滚16 h 22.0 19 3.0 19 4.0/4.0 3.0/4.0 1 977 1.6 热滚96 h 20.0 17 2.5 17 3.0/1.0 2.0/1.0 1 087 1.5 注:热滚温度为165 ℃,流变性在50 ℃下测得;高温高压滤失量测试条件为165 ℃,3.5 MPa。 表 3 新型抗高温高密度油基钻井液沉降稳定性试验结果

Table 3 Sedimentary stability test results of new high temperature and high density oil-based drilling fluid

老化前密度/

(kg·L–1)老化时间/

h取样位置 老化后密度/

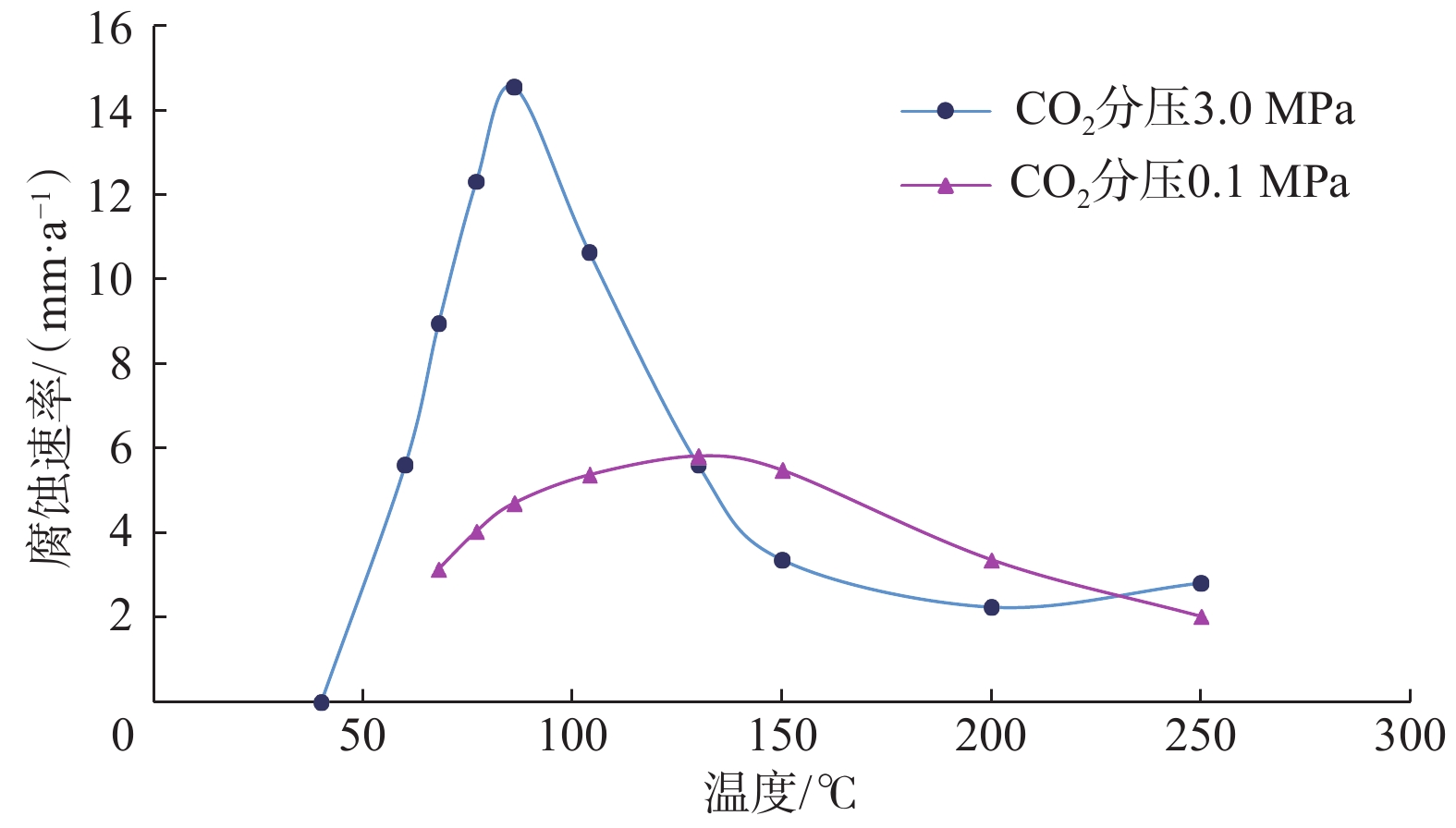

(kg·L–1)沉降系数 1.30 16 上部 1.29 0.50 下部 1.31 48 上部 1.27 0.51 下部 1.33 96 上部 1.27 0.51 下部 1.33 1.60 16 上部 1.58 0.51 下部 1.64 48 上部 1.56 0.51 下部 1.65 96 上部 1.53 0.52 下部 1.67 1.80 16 上部 1.82 0.51 下部 1.86 48 上部 1.8 0.51 下部 1.89 96 上部 1.79 0.51 下部 1.89 注:老化条件165 ℃下滚动。 表 4 模拟地层水条件下不同材质试样的腐蚀速率

Table 4 Corrosion rate of different materials under simulated formation water

材质 液相腐蚀速率/(mm·a–1) 气相腐蚀速率/(mm·a–1) 13Cr–L80 0.005 43 0.009 07 13CrS–110 0.003 34 0.007 50 13Cr–L80 0.005 92 0.009 84 13CrS–110 0.000 98 0.006 55 13CrM–110 0.007 27 0.014 51 TN80–3Cr 0.004 56 0.072 07 P110 0.015 92 0.075 38 N80 0.018 55 0.092 32 表 5 井深4 900.00 m处ϕ149.2 mm小井眼复合钻杆水力模拟结果

Table 5 Hydraulic simulation results of compound drill pipe in ϕ149.2 mm slim hole at depth of 4 900.00 m

钻杆直径及长度 排量/(L·min–1) 泵压/MPa 当量循环密度/(kg·L–1) ϕ149.2 mm套管鞋 ϕ149.2 mm井眼底部 ϕ149.2 mm钻杆>3 300.00 m 600 15.204 1.905 1.927 ϕ101.6 mm钻杆1 600.00 m 900 19.465 1.917 1.944 ϕ149.2 mm钻杆>3 800.00 m 600 15.045 1.910 1.934 ϕ101.6 mm钻杆1 100.00 m 900 18.755 1.923 1.951 -

[1] 李炎军,吴江,黄熠,等. 莺歌海盆地中深层高温高压钻井关键技术及其实践效果[J]. 中国海上油气, 2015, 27(4): 102–106. LI Yanjun, WU Jiang, HUANG Yi, et al. Key technology and application of HTHP drilling in mid-deep formation in Yinggehai Basin[J]. China Offshore Oil and Gas, 2015, 27(4): 102–106.

[2] 罗鸣, 吴江, 陈浩东, 等. 南海西部窄安全密度窗口超高温高压钻井技术[J]. 石油钻探技术, 2019, 47(1): 8–12. LUO Ming, WU Jiang, CHEN Haodong, et al. Ultra-High temperature high pressure drilling technology for narrow safety density window strata in the Western South China[J]. Petroleum Drilling Techniques, 2019, 47(1): 8–12.

[3] 黄洪春,沈忠厚,高德利. 三高气田套管磨损研究及应用分析[J]. 石油机械, 2015, 43(4): 28–33. HUANG Hongchun, SHEN Zhonghou, GAO Deli. Wear research of casings in high hydrogen sulphide, high pressure and high production gas field[J]. China Petroleum Machinery, 2015, 43(4): 28–33.

[4] 杨春旭,孙铭新,唐洪林. 大位移井套管磨损预测及防磨技术研究[J]. 石油机械, 2016, 44(1): 5–9. YANG Chunxu, SUN Mingxin, TANG Honglin. Casing wear prediction and casing protection technology for extended reach well[J]. China Petroleum Machinery, 2016, 44(1): 5–9.

[5] 李海洋.深井套管磨损预测与防磨减摩措施研究[D].成都: 西南石油大学, 2014. LI Haiyang. Wear prediction and anti-friction and reduction measures for casing in deep wells[D]. Chengdu: Southwest Petroleum University, 2014.

[6] 杨玉坤,翟建明. 四川盆地元坝气田超深水平井井身结构优化与应用技术[J]. 天然气工业, 2015, 35(5): 79–84. doi: 10.3787/j.issn.1000-0976.2015.05.012 YANG Yukun, ZHAI Jianming. Casing program optimization technology for ultra-deep horizontal wells in the Yuanba Gasfield, Sichuan Basin[J]. Natural Gas Industry, 2015, 35(5): 79–84. doi: 10.3787/j.issn.1000-0976.2015.05.012

[7] 李建成, 杨鹏, 关键, 等. 新型全油基钻井液体系[J]. 石油勘探与开发, 2014, 41(4): 490–496. doi: 10.11698/PED.2014.04.16 LI Jiancheng, YANG Peng, GUAN Jian, et al. A new type of whole oil-based drilling fluid[J]. Petroleum Exploration and Development, 2014, 41(4): 490–496. doi: 10.11698/PED.2014.04.16

[8] 孙坤忠,陶谦,周仕明,等. 丁山区块深层页岩气水平井固井技术[J]. 石油钻探技术, 2015, 43(3): 55–60. SUN Kunzhong, TAO Qian, ZHOU Shiming, et al. Cementing technology for deep shale gas horizontal well in the Dingshan Block[J]. Petroleum Drilling Techniques, 2015, 43(3): 55–60.

[9] Q/HS 14015—2018 海上油气井油管和套管防腐设计指南[S]. Q/HS 14015—2018 Guideline for tubing and casing anticorrosion design of offshore oil and gas wells[S].

[10] 何英明,刘书杰,耿亚楠,等. 莺歌海盆地高温高压水平气井井控影响因素[J]. 石油钻采工艺, 2016, 38(6): 771–775. HE Yingming, LIU Shujie, GENG Yanan, et al. Factors influencing the well control of HTHP horizontal wells in the Yinggehai Basin[J]. Oil Drilling & Production Technology, 2016, 38(6): 771–775.

[11] 吴超,陈小锋,王磊. 钻井液密度窗口随钻预测理论及其工程应用[J]. 石油学报, 2016, 37(3): 399–405. doi: 10.7623/syxb201603012 WU Chao, CHEN Xiaofeng, WANG Lei. A theory on predicting drilling fluid density windows while drilling and its engineering application[J]. Acta Petrolei Sinica, 2016, 37(3): 399–405. doi: 10.7623/syxb201603012

-

期刊类型引用(12)

1. 许胜利. 渤海A油田新井眼预防技术研究与应用. 石油地质与工程. 2024(03): 113-116 .  百度学术

百度学术

2. 王纯全,刘世彬,石庆,鲜明,袁吉祥,李墨雨. J63-5H大位移井套管下入关键技术. 天然气勘探与开发. 2024(05): 48-54 .  百度学术

百度学术

3. 喻贵民,霍宏博,谢涛,宋闯,李进. 渤海超大位移井水平段裸眼延伸极限预测及影响因素分析. 断块油气田. 2023(02): 337-346 .  百度学术

百度学术

4. 张海山. 中国海洋石油大位移井钻井技术现状及展望. 石油钻采工艺. 2023(01): 1-11 .  百度学术

百度学术

5. 路保平,陈会年. 《石油钻探技术》50年与未来发展建议. 石油钻探技术. 2023(04): 3-10 .  本站查看

本站查看

6. 李玮,盖京明,李思琪,陈新勇,李钧儒,邹林浩. 推力可控的投球式液压随钻扩眼器. 天然气工业. 2023(12): 84-90 .  百度学术

百度学术

7. 张新亮,金磊,张瑞,张冠林,冯丽莹. 中深层水平井双漂浮下套管关键技术. 石油钻探技术. 2023(06): 57-63 .  本站查看

本站查看

8. 赵军,黄文君,高德利. 大位移井钻井管柱作业极限实时预测方法. 石油钻采工艺. 2023(05): 523-531 .  百度学术

百度学术

9. 张小宁,于文华,叶新群,李令东,明瑞卿,王芹. 加拿大白桦地致密气超长小井眼水平井优快钻井技术. 中国石油勘探. 2022(02): 142-149 .  百度学术

百度学术

10. 雷克. 油基钻井液在海上某油田大位移井中的应用. 广东化工. 2022(08): 97-99+93 .  百度学术

百度学术

11. 谢昊,张文星,王晓薇,董婧璇,余沐曦,郑梦琪. 疏松地层大位移井钻井液性能优化技术研究. 石油化工应用. 2022(03): 71-75 .  百度学术

百度学术

12. 王赞,王晓琪,陈立强,吴占民,孙雷,姜磊. 大位移井井身结构设计技术研究与应用. 石油工业技术监督. 2022(11): 58-63 .  百度学术

百度学术

其他类型引用(1)

下载:

下载: