Optimization of the Structural Design of the Integral Slip of a Soluble Bridge Plug

-

摘要:

为提高可溶桥塞整体式卡瓦的锚定效果,以适用于ϕ95.0 mm可溶桥塞的整体式卡瓦为例,对其结构进行了优化设计。通过整体式卡瓦断裂试验和断裂数值模拟发现,在轴向载荷作用下,整体式卡瓦应力槽在其长度1/2处所受应力达到抗拉强度时,卡瓦断裂张开。基于此规律,通过数值模拟将整体式卡瓦的结构优化为采用6个均匀分布的应力槽,应力槽长25.0 mm、厚2.0 mm、宽4.0 mm,距前端25.0 mm、后端10.0 mm。结构优化后卡瓦的断裂力为72 kN,达到了ϕ95.0 mm可溶桥塞坐封时卡瓦断裂力的要求,且数值模拟及断裂试验均表明,结构优化后的整体式卡瓦不再呈C字形张开,其承压能力更强,卡瓦的锚定效果更好。研究结果表明,可溶桥塞整体式卡瓦的结构经优化设计后,其断裂力明显降低,能避免呈C字形张开,其锚定效果得到增强。

Abstract:In order to improve the anchoring performance of the integral slip of a soluble bridge plug, the team took the design of the integral slip suitable for a ϕ95.0 mm soluble bridge plug as an example, and then proposed a structural optimization design.According to the results from fracture experiments and numerical simulation of the integral slip, when the groove length 1/2 and above reach tensile strength under the effect of axial force, the slip fracture opens.Based on this law, the structure of stress groove was optimized by a numerical simulation.The integral slip adopted the form of six stress grooves, the length, thickness and width of stress groove were 25.0 mm, 2.0 mm and 4.0 mm, respectively.The distance from the front end and back end was 25.0 mm and 10.0 mm, respectively.Under this structure, the breaking force of the slip was 72 kN, which met the technical requirements of the slip breaking force when the ϕ95.0 mm soluble bridge plug was sealed.Moreover, numerical simulations and fracture experiments both showed that the integral slip after structural optimization could avoid C-shaped openings, resulting in better pressure bearing capacity and better anchoring performance of the slip.The results also demonstrated that, after structural optimization design, the breaking force of the integral slip of soluble bridge plug experienced an obvious decrease.The integral slip is capable of avoiding a C-shaped opening, which can improve the anchoring performance.

-

Keywords:

- soluble bridge plug /

- integral slip /

- structure design /

- numerical simulation

-

桥塞是油田开发中常用的井下工具,广泛用于油水井分层压裂、分层酸化和分层试油。常用的金属桥塞普遍存在易卡钻、钻铣困难等缺点,并且由于分瓣式卡瓦采用金属箍环固定,在卡瓦断裂过程中箍环碎片可能会阻碍卡瓦咬合套管,导致桥塞坐封失败。随着桥塞技术不断发展,带有整体式卡瓦的永久式桥塞以其独特的永久密封性和可靠的双向锚定性已逐渐取代带有分瓣式卡瓦的可取式桥塞,成为能满足多种作业要求的基础性桥塞。用可溶材料制成的桥塞,压裂后无需磨铣,桥塞自行溶解,可实现压裂后井筒全通径。卡瓦作为可溶桥塞的重要组成部分,其锚定效果直接影响压裂作业的安全性。整体式卡瓦只有在固定坐封力下在预定位置张开,桥塞才能准确坐封,但整体式卡瓦的断裂力很难确定。许多学者对桥塞卡瓦的力学性能进行了相关研究:1977年,D.J.Hammerlindl[1]研制了一种带有整体式卡瓦的永久性桥塞,该桥塞的可钻性明显优于带有分瓣式卡瓦的桥塞; A.R.Shahani等人[2]建立了卡瓦与套管接触的简化模拟模型,分析了卡瓦张开弧度与接触应力的关系; Z.C.Lin[3]优化了卡瓦的结构,得出卡瓦齿间距为30 mm时卡瓦齿的应力和应变分布趋于均匀; Cai Maojia等人[4]分析了卡瓦齿咬入套管时咬痕深度与齿根应力的分布规律; 祝效华等人[5]研究了卡瓦结构参数对卡瓦和套管的应力、等效塑性应变及卡瓦滑移量的影响; 刘景超等人[6]基于整体式卡瓦的试验断裂压力,建立了断裂压力与应力槽长度之间的拟合关系式; 王迪等人[7]应用有限元法和三维光弹性技术分析了桥塞卡瓦与套管的接触应力; 邓民敏[8]研究了整体式卡瓦的微观破裂机理; 何霞等人[9]分析了卡瓦作用段套管的受力; 张俊亮等人[10]分析了不同结构参数下卡瓦齿的应力,得出了最合理的牙型参数; 喻冰等人[11]对一种新型非金属桥塞镶齿卡瓦的锚定过程进行了弹塑性接触有限元分析,发现套管内壁所受卡瓦牙接触应力和接触力从卡瓦中部沿周向逐渐减小; 马认琦等人[12]分析了3种牙型角卡瓦齿咬入套管的深度和等效应力的分布规律。

前人对整体式卡瓦的研究主要为优化卡瓦齿和卡瓦片的结构来提高卡瓦锚定力,但卡瓦应力槽的结构决定了卡瓦的断裂效果,对卡瓦的锚定力同样具有重要影响,而已有文献对于卡瓦应力槽的研究相对较少。因此,笔者通过整体式卡瓦断裂试验和卡瓦断裂数值模拟,得出了实际应力槽断裂的规律,基于此,利用数值模拟软件对卡瓦的结构进行了优化设计。数值模拟及断裂试验均表明,整体式卡瓦结构优化后其断裂效果更佳,承压能力更强,锚定效果更可靠。

1. 整体式卡瓦断裂试验

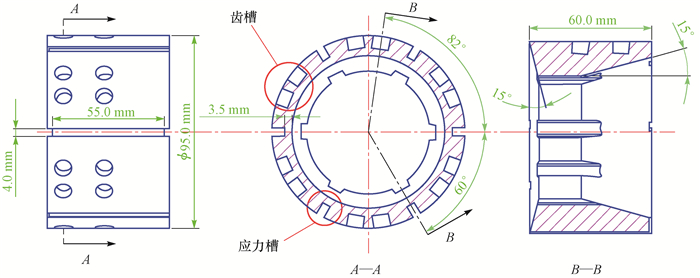

为研究整体式卡瓦应力槽的断裂规律,设计了一种适用于ϕ95.0 mm可溶桥塞的整体式卡瓦,其主要结构尺寸如图 1所示。该卡瓦采用6个应力槽均布的形式,每一瓣卡瓦体上布置4个卡瓦齿,应力槽长55.0 mm,宽4.0 mm、厚3.5 mm。采用2种可溶金属材料(材料a和材料b)分别按照设计尺寸加工出整体式卡瓦试件,进行卡瓦断裂试验和卡瓦承压能力试验,结合试验与模拟分析结果得出整体式卡瓦应力槽的断裂规律,再应用有限元软件优化应力槽的结构,最后通过试验验证模拟优化设计结果的可靠性。

1.1 试验原理

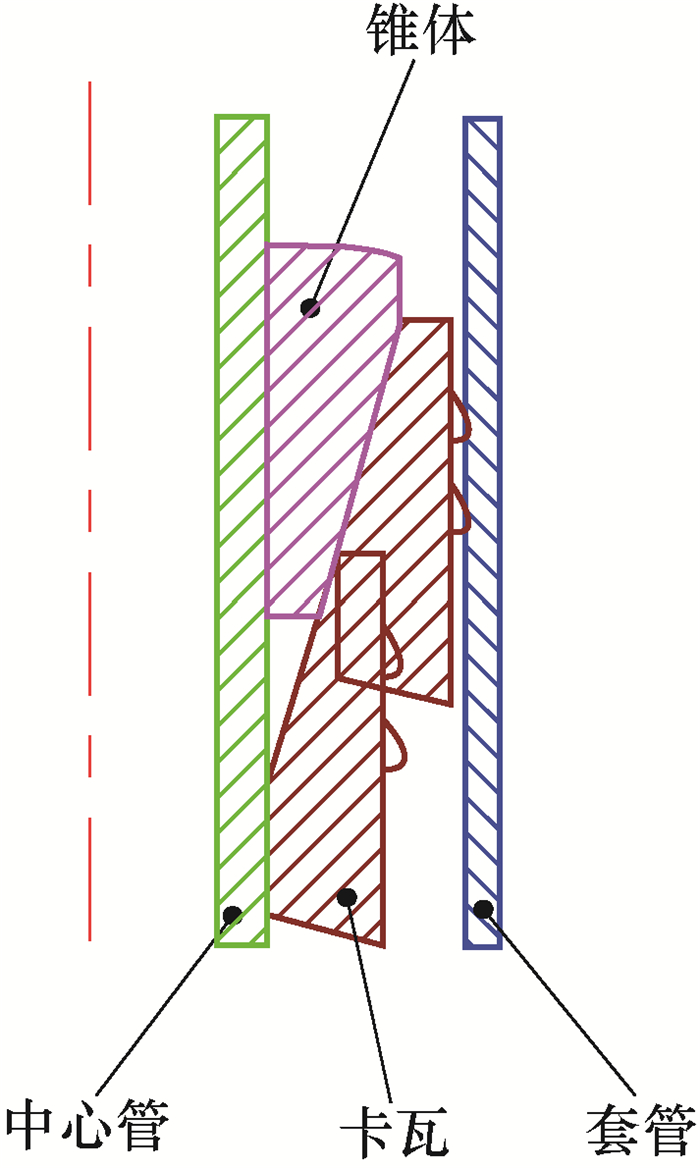

桥塞坐封时,油管加压产生的轴向力使上下液缸带动卡瓦上行挤压锥体,卡瓦在锥体挤压下沿应力槽断裂分瓣张开,随着坐封力不断增大,卡瓦齿咬入套管内壁,限制桥塞在套管内移动,达到支撑桥塞和锁定胶筒的目的。卡瓦张开并咬合套管的过程如图 2所示。

1.2 试验方案

卡瓦断裂试验步骤:1)检查卡瓦试验装置是否完好,确保无安全隐患;2)将隔环、卡瓦、锥体按顺序安装在与推筒同轴的中心杆上,再将事先切割好的一段套管套在卡瓦外,隔环紧贴推筒,锥体与挡块相接触;3)启动机器,推动推筒,对隔环施加轴向力,卡瓦受到隔环的挤压沿锥体斜面上行,随着推力不断增大,卡瓦在锥面径向力作用下沿应力槽裂开,此时液压会急剧下降,以此可判断卡瓦应力槽是否断裂。推筒中安装了压力传感器,会记录下整个试验过程中的液压。

1.3 试验结果及分析

推筒中的液压记录显示,用材料a和b加工的整体式卡瓦的断裂压力分别为11.5和12.3 MPa。断裂压力乘以推筒截面面积即断裂力,2种材料加工的整体式卡瓦的断裂力分别为142.4和152.8 kN。

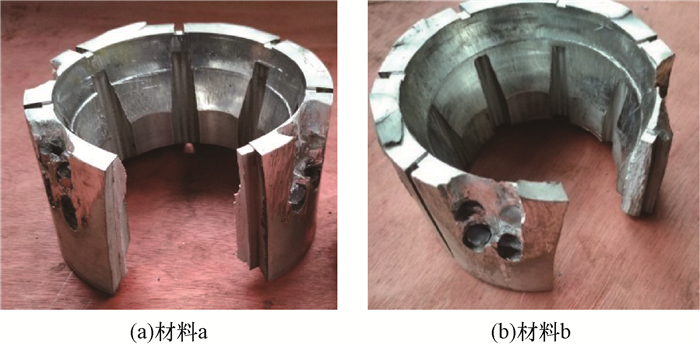

2种材料加工的整体式卡瓦在轴向推力下均呈C字形张开(见图 3,卡瓦本体被破坏部分为卡瓦承压能力试验所致),在极限承载力下卡瓦本体前端被撕裂,沿断裂面两边的卡瓦本体破坏严重,并且卡瓦齿向前倾覆。分析认为,这是由于卡瓦本体前端太薄,齿槽布置靠前,降低了卡瓦本体的强度。整体式卡瓦呈C字形张开,卡瓦与套管的周向咬合不均匀,导致应力槽断裂面两边的卡瓦本体产生应力集中,其根本原因还是在于卡瓦的断裂方式导致了后续卡瓦与套管咬合后,在承受轴向力时整体受力不均衡,卡瓦本体产生局部应力集中,因此失效。

依据ϕ95.0 mm可溶桥塞的技术要求,为防止卡瓦提前断裂或延迟断裂影响桥塞坐封,桥塞坐封时要求卡瓦的断裂力必须控制在60~80 kN。卡瓦的断裂力主要受应力槽结构的影响,而由试验数据可知,当前应力槽结构下,2种材料加工的整体式卡瓦的断裂力都不满足要求,需要对卡瓦应力槽的结构进行改进。笔者将用试验测得的卡瓦断裂力作为有限元模拟的加载载荷,利用有限元模拟分析整体式卡瓦应力槽的应力分布规律,再据此优化应力槽的结构,使整体式卡瓦的断裂力达到技术要求。

2. 整体式卡瓦应力槽模拟分析

2.1 材料参数的确定

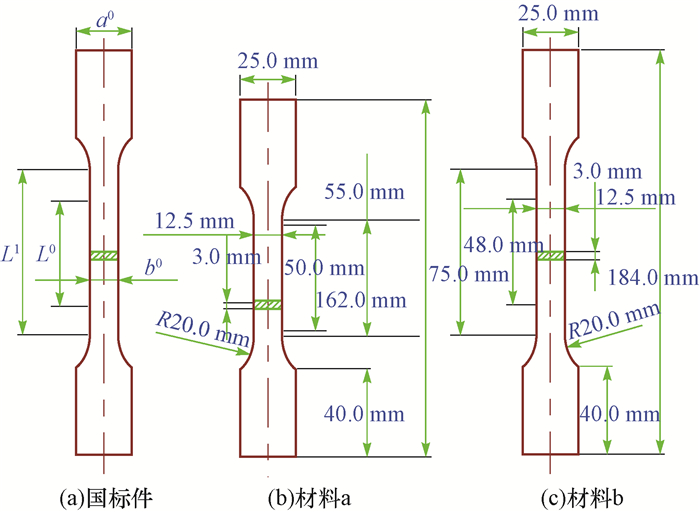

为确定材料a和b的力学性能参数,依据标准《金属材料:拉伸实验:第一部分:室温实验方法》(GB/T 228.1—2010)[13],拟定2种样材结构尺寸,如图 4所示。其中,国标件尺寸L0表示原始标距,L1表示平行长度,b0表示平行宽度,b0取标准值12.5 mm,夹持端部宽度a0=2b0=25.0 mm,由于平行宽度小于20.0 mm,按照该标准,原始标距取50.0 mm。因2种材料材质相似,从外观很难辨别,为便于区分,平行长度分别定为55.0 mm和75.0 mm(该标准中没有规定平行长度值)。采用MTS809型电液伺服低频疲劳试验机进行试验。

把样材垂直夹在拉力机上,在计算机上输入样材的尺寸参数(原始标距长度、宽度、厚度等),设定拉力机的拉伸速度为1 mm/min,引伸计切换点为3%,把引伸计夹持在样材原始标距之间,开始试验。试验过程中计算机自动记录并输出样材的弹性模量、屈服强度、抗拉强度、泊松比以及样材在整个试验过程中的应力应变数据,结果见表 1。

表 1 材料a和b的力学性能参数Table 1. Mechanics parameters of Material a and Material b材料 弹性模量/

MPa泊松比 屈服强度/

MPa抗拉强度/

MPaa 5 615 0.25 201.31 248 b 7 843 0.25 148.00 215 2.2 边界载荷及网格划分

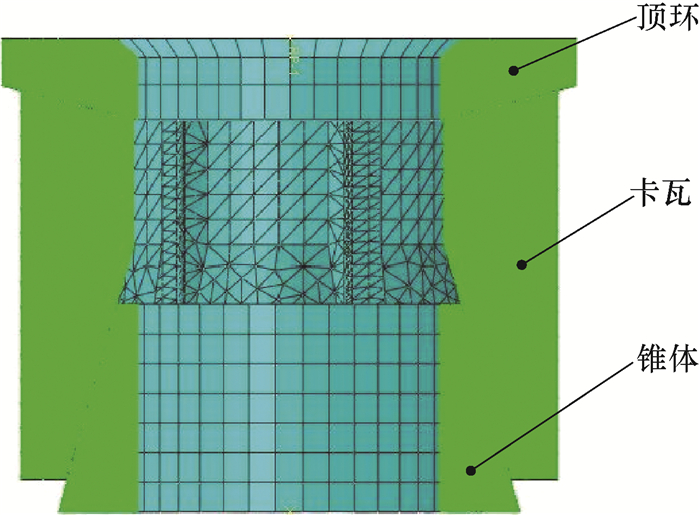

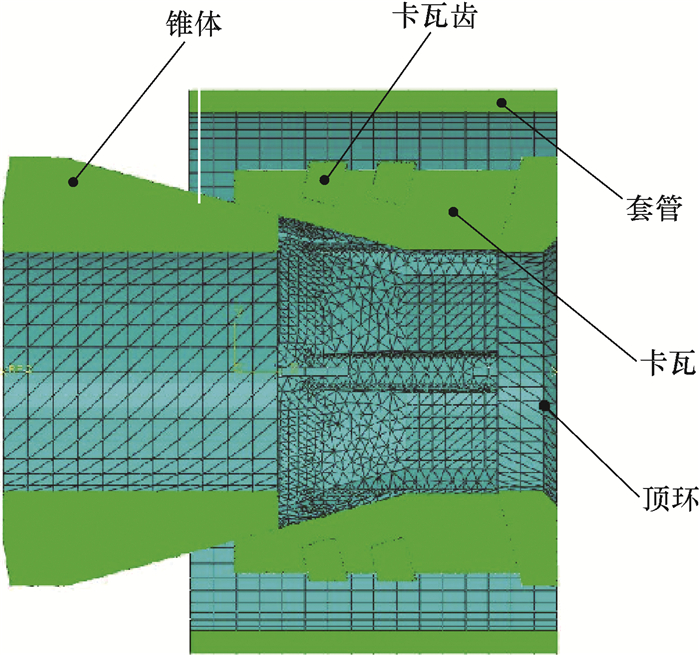

主要研究对象是应力槽,因此建立数值模拟模型时不考虑卡瓦齿槽的影响,其余结构尺寸不变。数值模拟模型如图 5所示。锥体、顶环的材料属性与卡瓦材料属性一致,分析步设置为显示动力学,部件之间为通用接触,切向摩擦系数采用钢与钢的摩擦系数(0.15),法向接触为硬接触。为减少计算量,锥体和顶环均设定为刚体,把锥体的6个自由度都固定。为使模拟结果中提取的顶环反作用力达到卡瓦试验断裂力,对隔环施加10 mm的位移载荷。

ABAQUS常用的衍生单元为C3D10M单元和C3D8I单元[14]。C3D10M单元是ABAQUS软件中的2阶4面体单元,常被用于复杂的硬接触数值模拟分析中,通过它能计算出比较精确的场输出和历程输出结果。另外在不可压缩材料回应,大量的塑性变形环境中使用C3D10M单元比较好。C3D8I单元是ABAQUS软件中的1阶6面体单元,具有较好的弯曲行为,能够消除剪应力;该单元还具有非协调效应,内部增加了额外的自由度,使其能消除在弯曲中因泊松效应而产生的僵硬。在弯曲环境中采用该单元能够获得比较好的结果,同时又比2阶单元经济(模拟用时短)。

笔者进行的模拟有很多硬接触,且卡瓦形状不规则。因此,选用C3D10M单元,卡瓦网格属性选用正四面体,应力槽边界上布置密集的种子,装配体网格划分结果见图 5。

2.3 模拟结果

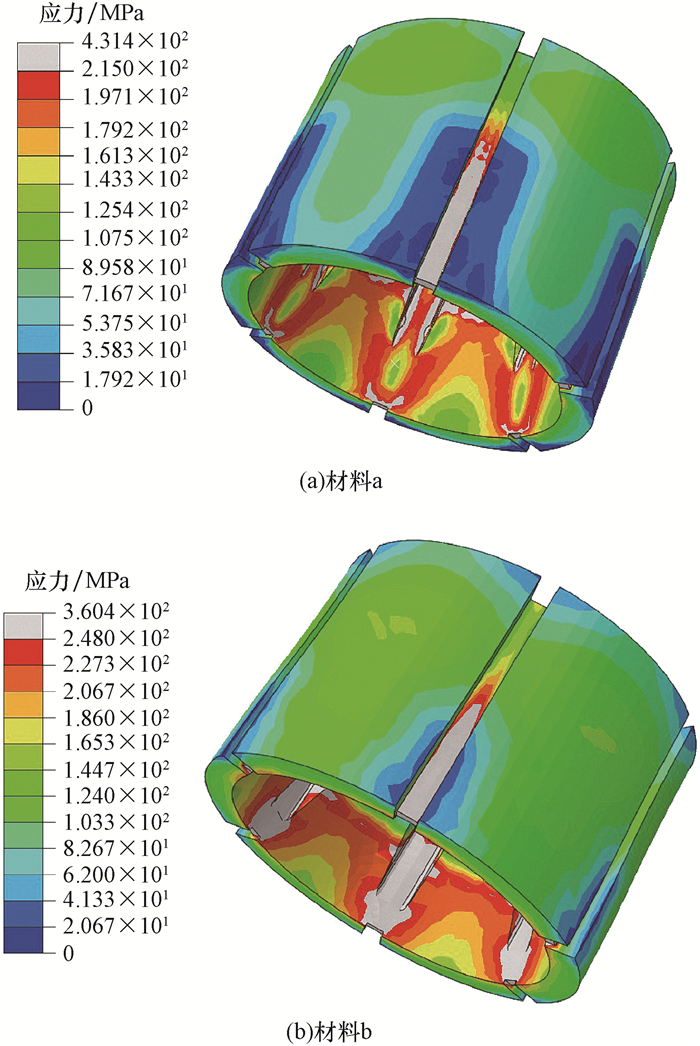

对锥体提取反作用力,使其等于各自的试验断裂力,此时对应的卡瓦Mises应力分布如图 6所示。

从图 6可以看出:卡瓦应力槽产生了应力集中,其应力明显超过卡瓦锥面受挤压后的应力,此结果符合设计意图,有利于整体式卡瓦在受轴向力作用时沿应力槽裂开,起到保护卡瓦本体的作用;应力槽的应力从前往后逐渐递减,卡瓦前端应力变化最大,证明卡瓦在张开时从卡瓦应力槽前端扩展,最终卡瓦张开,而不是从应力槽中间某个位置裂开;应力槽应力变化最明显的位置都在应力槽的中间位置,也是卡瓦材料达到抗拉强度的分界点。由此可知,在卡瓦试验断裂力下(材料a卡瓦的断裂力为142.4 kN,材料b卡瓦的断裂力为152.5 kN),应力槽在其长度1/2处的所受应力达到材料的抗拉强度。

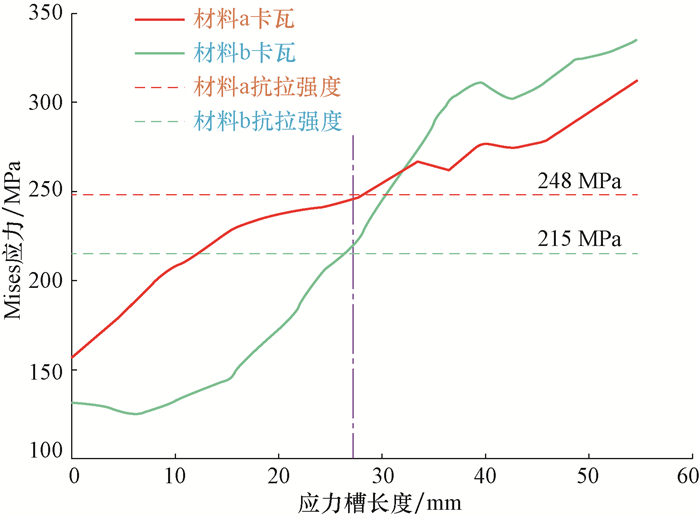

卡瓦沿应力槽路径的Mises应力如图 7所示。

从图 7可以看出,在卡瓦试验断裂力下,卡瓦应力槽在其长度1/2处所受应力达到材料的抗拉强度,因此,可得到模拟判定卡瓦应力槽断裂的标准:当施加载荷能使卡瓦应力槽长度1/2处所受应力达到材料的抗拉强度时,卡瓦开始断裂,此时施加的载荷即为卡瓦的真实断裂力。

2.4 应力槽结构优化

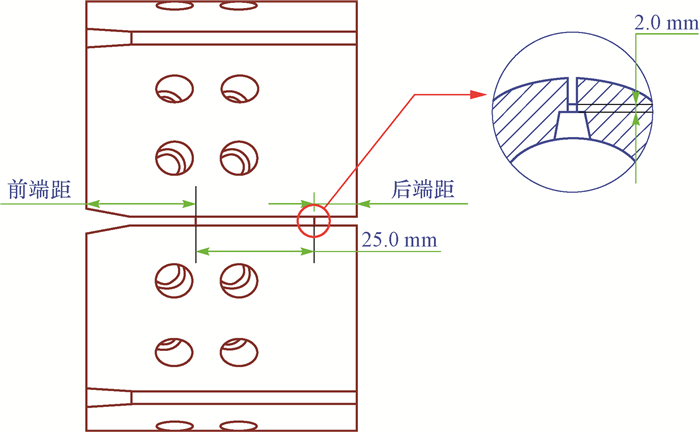

由于材料a弹性模量较小,质软,相对于材料b加工的整体式卡瓦对坐封力要求较低,因此选择对材料a整体式卡瓦进行应力槽结构优化,应力槽结构参数如图 8所示。试验测得材料a整体式卡瓦的断裂力为142.4 kN,远远超出设计目标,其原因是应力槽的结构强度太大。因此,将应力槽长度由原来的55.0 mm调整为25.0 mm,厚度由3.5 mm减为2.0 mm,其余参数见表 2。模拟时的边界条件、网格划分以及单元类型都与第一次模拟时一致,比较3种不同应力槽结构下锥体的反作用力,最后优选出最佳的应力槽结构。

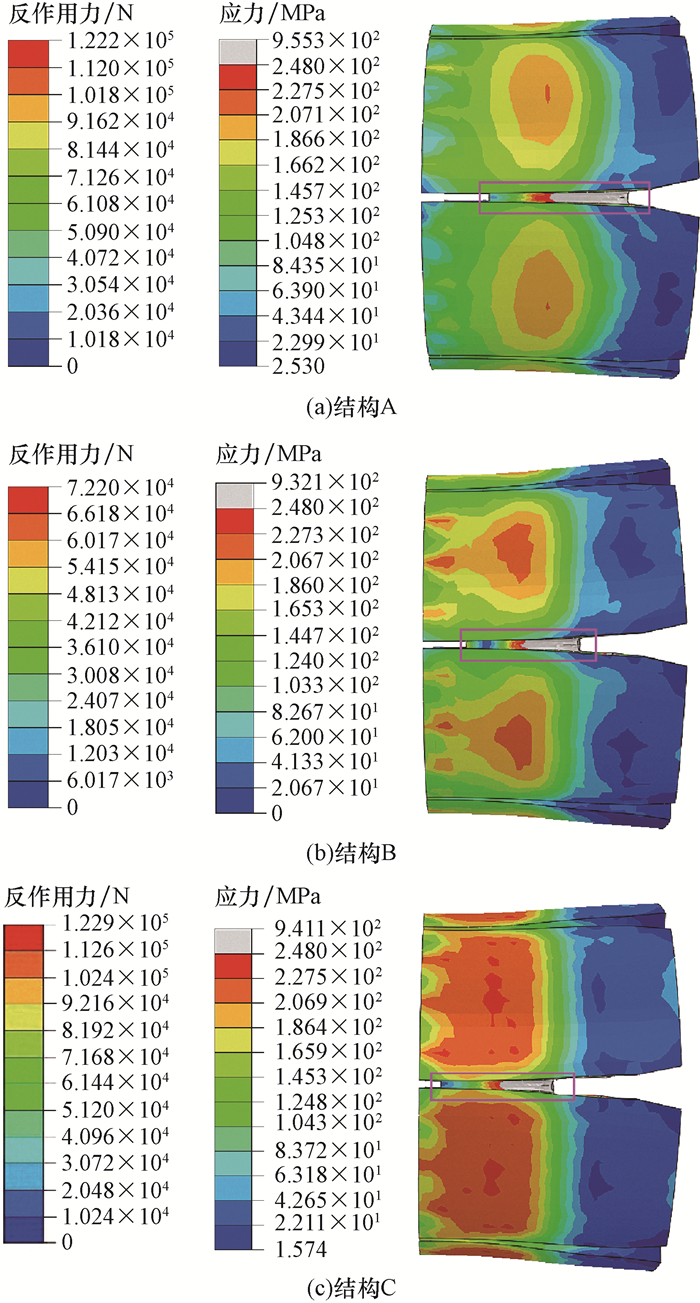

表 2 应力槽结构参数Table 2. Structural parameters of the stress groove结构 前端距/mm 后端距/mm A 15.0 20.0 B 25.0 10.0 C 30.0 在卡瓦应力槽长度1/2处所受应力达到材料的抗拉强度时,提取锥体的反作用力,此时锥体的反作用力与卡瓦的真实断裂力大小相等方向相反。在卡瓦应力槽达到断裂的情况下,提取锥体的反作用力和卡瓦的Mises应力,结果见图 9。

从图 9可以看出:应力槽的结构经过改进之后,整体式卡瓦的断裂力都有所下降;应力槽结构A和C的整体式卡瓦的断裂力都超过了120 kN,不符合ϕ95.0 mm可溶桥塞的坐封要求;应力槽结构B的整体式卡瓦的断裂力为72 kN,符合ϕ95.0 mm可溶桥塞的坐封要求。另外,应力槽太过靠近卡瓦前端或后端,都会使整体式卡瓦的断裂力增大,不利于卡瓦断裂张开,且应力槽位置越靠后,卡瓦中部应力集中越明显,卡瓦结构强度越低。根据断裂试验可知,整体式卡瓦呈C字形断裂,该断裂方式不利于卡瓦与套管均匀咬合,为降低试验成本,先对应力槽结构为B的整体式卡瓦进行了断裂分析,结果表明采用该结构的应力槽能避免C字形断裂,随后再进行试验。

2.5 卡瓦断裂分析

为模拟更真实的卡瓦受力环境,分析时加入了套管和卡瓦齿,模拟模型见图 10。

锥体和顶环采用45号钢,套管采用工程上套管的通用材料Q125,卡瓦齿选用G0412硬质合金[15]。卡瓦引入柔性损伤参数:断裂应变为0.147, 三轴应力为0, 应变比为0。卡瓦的塑性力学参数为屈服应力与其对应的塑性应变,其中断裂应变为材料断裂前的最大应变。由于接触对与材料的复杂性,隐式求解会产生大量迭代,导致计算难以收敛[16],因此分析步设置为显示动力学,时间长度10 s,另外在场输出中选中“破坏/断裂”下的“拉伸损伤”。相互作用中,部件之间为通用接触,切向摩擦系数为0.15,法向接触为硬接触。通过计算卡瓦从断裂张开到充分咬合套管的行程,确定对锥体施加45.0 mm的位移载荷,顶环及套管的6个自由度全固定。

卡瓦单元类型选用C3D10M单元,其中最大下降指定为1,表示单元格被破坏后删除此单元格,装配体网格划分结果见图 10。

2.6 卡瓦断裂分析结果

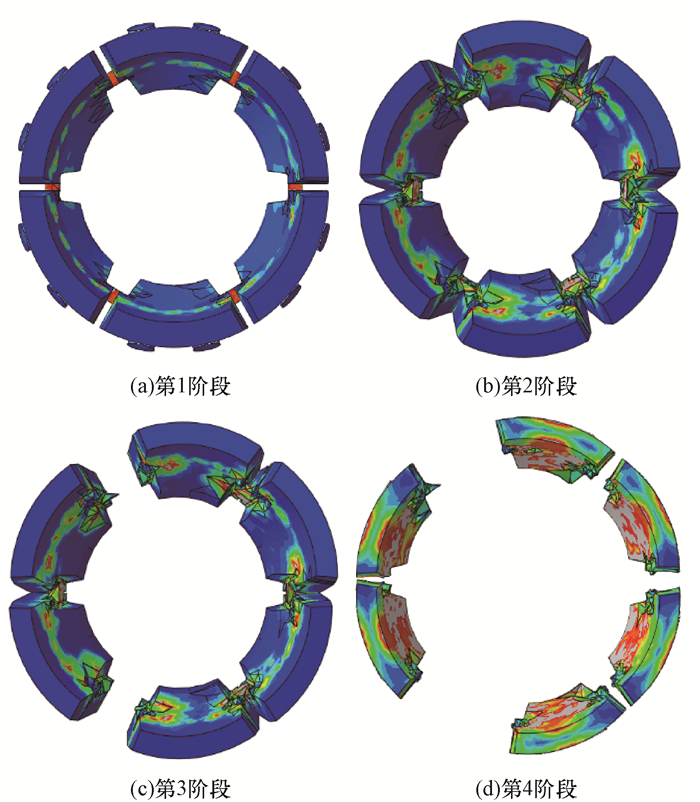

卡瓦的断裂过程如图 11所示,分为4个阶段:第1阶段,卡瓦内锥面受到挤压,应力槽开始发生应力集中;第2阶段,锥体不断推进,应力槽开始发生塑性变形;第3阶段,应力槽局部先开始断裂,卡瓦呈2~4式两瓣张开;第4阶段,卡瓦6个应力槽均断裂,每2瓣卡瓦片相互靠拢。虽然整体式卡瓦的6瓣卡瓦片没有均匀张开,但此状态下卡瓦齿可以较均匀地咬合套管壁,卡瓦的锚定效果很好,在承压情况下可避免部分卡瓦本体集中受力。

3. 试验验证

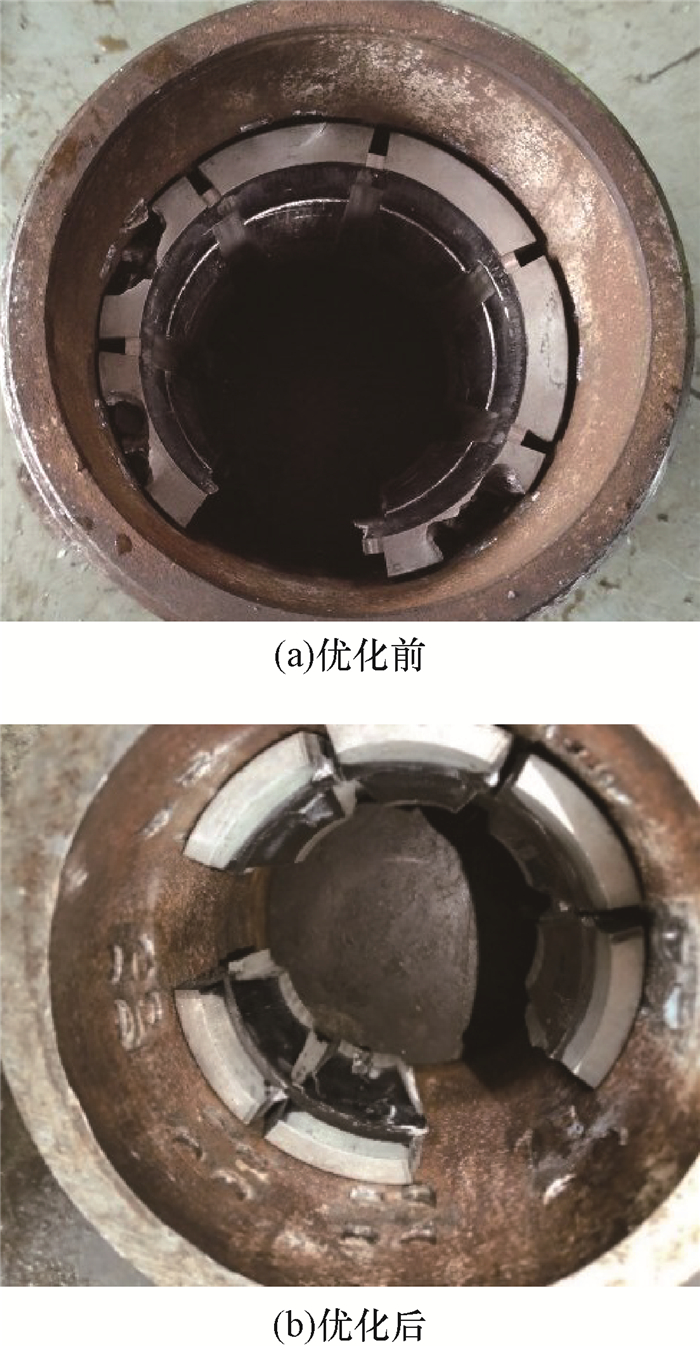

根据模拟优化结果,重新加工卡瓦并进行断裂试验,试验过程同上,2次试验结果如图 12所示。

从图 12可以看出:采用原应力槽结构的整体式卡瓦在断裂张开过程中,裂纹沿单一应力槽扩展,最终卡瓦呈C字形张开,这将导致靠近C字形断口的卡瓦本体集中受力,卡瓦片被局部撕裂,而远离C字形断口的卡瓦本体基本不受力,导致卡瓦承压能力下降;应力槽结构优化后的整体式卡瓦,虽然6瓣卡瓦片没有均匀分张开,但避免了C字形断裂,整体受力更均衡,卡瓦张开后与套管锚定效果良好,在极限承载力下卡瓦片并没有被破坏,而且断裂效果与模拟结果基本一致,证明了卡瓦断裂分析方法正确,应力槽结构改进成功。

4. 结论

1) 可溶桥塞的整体式卡瓦在轴向载荷作用下,其应力槽在其长度1/2处所受应力达到材料的抗拉强度时,卡瓦断裂张开,锥体的反作用力与卡瓦的真实断裂力大小相等方向相反。

2) 在金属断裂行为有限元模拟分析时,材料属性中引入柔性损伤,分析步的场输出中加入拉伸损伤和刚度下降率,可以模拟材料真实的断裂效果。

3) 适当降低整体式卡瓦应力槽的强度,有助于卡瓦避免C字形张开,其断裂效果更佳,与套管的锚定效果更好。

4) 应力槽居中布置时,整体式卡瓦的断裂力最小,应力槽位置太靠后,卡瓦本体中部会产生应力集中,使卡瓦本体的强度降低。

5) 整体式卡瓦的卡瓦片若不能均匀张开会导致其整体受力不均衡,承压能力下降,若能从结构或卡瓦坐封方式上改进,使卡瓦片均匀张开,其承压能力会增大。

-

表 1 材料a和b的力学性能参数

Table 1 Mechanics parameters of Material a and Material b

材料 弹性模量/

MPa泊松比 屈服强度/

MPa抗拉强度/

MPaa 5 615 0.25 201.31 248 b 7 843 0.25 148.00 215 表 2 应力槽结构参数

Table 2 Structural parameters of the stress groove

结构 前端距/mm 后端距/mm A 15.0 20.0 B 25.0 10.0 C 30.0 -

[1] HAMMERLINDL D J.Movement, forces, and stresses associated with combination tubing strings sealed in packers[J].Journal of Petroleum Technology, 1977, 29(2):195-208. doi: 10.2118/5143-PA

[2] SHAHANI A R, SHARIFI S.Contact stress analysis and calculation of stress concentration factors at the tool joint of a drill pipe[J].Materials & Design, 2009, 30(9):3615-3621.

[3] LIN Z C.The strength analysis and structure optimization of packer slip based on ANSYS[J].Applied Mechanics and Materials, 2013, 423/424/425/426:1967-1971. http://www.scientific.net/AMM.423-426.1967

[4] CAI Maojia, CAO Yinping, WANG Xin, et al.Analysis of interaction between HTHP completion packer's slip and the casing wall[J].Applied Mechanics and Materials, 2013, 423-426:866-870. doi: 10.4028/www.scientific.net/AMM.423-426

[5] 祝效华, 晁圣棋, 刘祖林, 等.基于试验和数值仿真的封隔器卡瓦结构优化[J].系统仿真学报, 2016, 28(11):2729-2735. http://d.old.wanfangdata.com.cn/Periodical/xtfzxb201611012 ZHU Xiaohua, CHAO Shengqi, LIU Zulin, et al.Structural optimization of packer slips based on experimental and numerical simulation[J].Journal of System Simulation, 2016, 28(11):2729-2735. http://d.old.wanfangdata.com.cn/Periodical/xtfzxb201611012

[6] 刘景超, 王晓, 马认琦, 等.整体式卡瓦断裂压力的试验研究[J].钻采工艺, 2016, 39(4):67-69. doi: 10.3969/J.ISSN.1006-768X.2016.04.20 LIU Jingchao, WANG Xiao, MA Renqi, et al.Experimental study on fracture pressure of integral slips[J].Drilling & Production Technology, 2016, 39(4):67-69. doi: 10.3969/J.ISSN.1006-768X.2016.04.20

[7] 王迪, 何世平, 张熹.封隔器卡瓦接触应力研究[J].实验力学, 2006, 21(3):351-356. doi: 10.3969/j.issn.1001-4888.2006.03.015 WANG Di, HE Shiping, ZHANG Xi. Study on contact stress of packer slips[J].Experimental Mechanics, 2006, 21(3):351-356. doi: 10.3969/j.issn.1001-4888.2006.03.015

[8] 邓民敏.封隔器用整体式卡瓦设计原理与设计方法的研究[D].北京: 石油大学(北京), 1998: 47-52. DENG Minmin.Study on the design principle and design method of integral slips for packers[D].Beijing: University of Petroleum(Beijing), 1998: 47-52.

[9] 何霞, 李明, 王国荣, 等.悬挂封隔器卡瓦作用区段套管应力分布研究[J].应用数学和力学, 2017, 38(9):1021-1028. http://d.old.wanfangdata.com.cn/Periodical/yysxhlx201709006 HE Xia, LI Ming, WANG Guorong, et al.Study on the stress distribution of the casing section of the suspended packer slip section[J].Applied Mathematics and Mechanics, 2017, 38(9):1021-1028. http://d.old.wanfangdata.com.cn/Periodical/yysxhlx201709006

[10] 张俊亮, 刘汝福, 李丽云, 等.整体式卡瓦牙型结构优化及试验研究[J].石油机械, 2012, 40(6):83-86. http://www.cnki.com.cn/Article/CJFDTotal-SYJI201206021.htm ZHANG Junliang, LIU Rufu, LI Liyun, et al.Optimization and experimental study of integral slips type[J].China Petroleum Machinery, 2012, 40(6):83-86, 97. http://www.cnki.com.cn/Article/CJFDTotal-SYJI201206021.htm

[11] 喻冰, 赵维斌, 雷璐侨, 等.非金属桥塞镶齿卡瓦的有限元分析及优化[J].石油机械, 2013, 41(8):68-70, 75. doi: 10.3969/j.issn.1001-4578.2013.08.017 YU Bing, ZHAO Weibin, LEI Luqiao, et al.Finite element analysis and optimization of non-metallic bridge plug toothed slips[J].China Petroleum Machinery, 2013, 41(8):68-70, 75. doi: 10.3969/j.issn.1001-4578.2013.08.017

[12] 马认琦, 孔学云, 鞠少栋, 等.海上完井封隔器新型锚定卡瓦咬入套管分析[J].石油机械, 2014, 42(9):65-68. doi: 10.3969/j.issn.1001-4578.2014.09.016 MA Renqi, KONG Xueyun, JU Shaodong, et al.Analysis of new anchoring slips of packer for offshore completion[J].China Petroleum Machinery, 2014, 42(9):65-68. doi: 10.3969/j.issn.1001-4578.2014.09.016

[13] 高志华, 魏江兵, 张涔, 等.利用应变片测量金属弹性模量[J].物理与工程, 2017, 27(2):37-41, 46. doi: 10.3969/j.issn.1009-7104.2017.02.008 GAO Zhihua, WEI Jiangbing, ZHANG Cen, et al.Using strain gauge to measure elastic modulus of metals[J].Physics and Engineering, 2017, 27(2):37-41, 46. doi: 10.3969/j.issn.1009-7104.2017.02.008

[14] 匡博.盘式制动器制动噪声有限元分析[D].长沙: 湖南大学, 2013: 11-12. KUANG Bo.Finite element analysis of disc brakenoise[D].Changsha: Hunan University, 2013: 11-12.

[15] 聂洪波.三点弯曲法测试硬质合金弹性模量[J].粉末冶金材料科学与工程, 2010, 15(6):606-610. doi: 10.3969/j.issn.1673-0224.2010.06.012 NIE Hongbo.Measurement of elastic modulus of cemented carbide by three-point bending[J].Materials Science and Engineering of Powder Metallurgy, 2010, 15(6):606-610. doi: 10.3969/j.issn.1673-0224.2010.06.012

[16] 陈毅彬, 周建忠, 黄舒, 等.基于ABAQUS的激光板料成形的数值模拟研究[J].应用激光, 2007, 27(3):175-180. doi: 10.3969/j.issn.1000-372X.2007.03.003 CHEN Yibin, ZHOU Jianzhong, HUANG Shu, et al.Numerical simulation of laser sheet metal forming based on ABAQUS[J].Applied Laser, 2007, 27(3):175-180. doi: 10.3969/j.issn.1000-372X.2007.03.003

-

期刊类型引用(17)

1. 董社霞,程文佳,葛垣,刘洋,贺育贤,易先中. 单双卡瓦坐封对套管力学性能的影响及试验研究. 机床与液压. 2025(07): 215-220 .  百度学术

百度学术

2. 喻成刚,杨建,李明,尹强,梅蕾,祝效华,王澳. 大环空坐封用可溶桥塞锚定结构优化分析. 石油机械. 2025(05): 77-85 .  百度学术

百度学术

3. 张文远,伊明,朱年涛,乔东宇,李富强,周双君,封猛. 低温低矿化度环境可溶桥塞开发与性能评价. 石油机械. 2024(02): 50-55 .  百度学术

百度学术

4. 柳洁,沈德来,严锐锋,邓伟,屈文涛. 卡瓦下座用表面改性可溶性镁合金耐腐蚀性能研究. 石油钻探技术. 2024(03): 118-126 .  本站查看

本站查看

5. 杨树波. 镶齿桥塞坐封对套管力学性能的影响试验研究. 石油矿场机械. 2024(06): 23-29 .  百度学术

百度学术

6. 戴文潮,刘奔. 高性能底封拖动分段压裂工具研制及试验. 钻采工艺. 2023(01): 120-125 .  百度学术

百度学术

7. 张龙富. DBP-140型页岩气井全封可溶桥塞研制. 石油矿场机械. 2023(03): 76-80 .  百度学术

百度学术

8. 赵旭阳,林忠超,孙江,韩小辉,曹晗. 全金属可溶桥塞密封环密封性能研究. 采油工程. 2023(03): 19-23+102 .  百度学术

百度学术

9. 胡英才,王卫明,杨康敏,范喜群,张景辉,胡亮,马海. 对可溶压裂桥塞设计的建议. 钻采工艺. 2021(01): 95-98 .  百度学术

百度学术

10. 李文亮,周铮,张宏军,英波. 致密油低温全可溶桥塞技术评价与应用. 当代化工. 2021(09): 2182-2186 .  百度学术

百度学术

11. 王方明,张勇,陈晓军,李兴杰,王兴燕. 分瓣式卡瓦结构优化设计与试验分析. 石油机械. 2021(10): 71-77 .  百度学术

百度学术

12. 赵旭阳. 移位滑套式桥塞的研制. 采油工程. 2021(03): 29-33+83 .  百度学术

百度学术

13. 刘统亮,施建国,冯定,田懿. 水平井可溶桥塞分段压裂技术与发展趋势. 石油机械. 2020(10): 103-110 .  百度学术

百度学术

14. 孙先红,辛旻,张广泰,董康兴. 油管锚定松脱预警方法及现场试验. 化工机械. 2020(05): 609-611 .  百度学术

百度学术

15. 郝地龙,何霞,王国荣,易建国,陈彰斌. 整体式卡瓦齿槽结构优化. 工程设计学报. 2019(05): 534-543 .  百度学术

百度学术

16. 陈昱汐,王国荣,李奔驰,唐凯,雷震. 基于可溶桥塞关键零件动作顺序的阶段坐封力研究. 钻采工艺. 2019(06): 73-76+80+5 .  百度学术

百度学术

17. 刘虎,徐兴海,刘望,唐勇,肖勇军,何先君,古志斌. 可溶桥塞缓蚀助溶剂先导性试验与应用. 天然气技术与经济. 2019(06): 46-50+61 .  百度学术

百度学术

其他类型引用(13)

下载:

下载: