工作液漏失会对油气勘探、钻井及开发作业造成危害。采用固相材料对裂缝漏失通道进行暂堵,是控制漏失的主要方式[1-2]。明确不同几何形态堵漏材料在裂缝中的滞留机理,为选择堵漏材料提供依据,对工作液漏失控制和储层保护具有现实意义。

对孔隙和裂缝进行暂堵是控制工作液漏失的核心。目前,控制工作液漏失的技术和方法主要有屏蔽暂堵技术、理想充填理论、广谱油膜暂堵技术、自适应屏蔽暂堵技术和多级孔隙最优充填暂堵方法。屏蔽暂堵技术是在“三分之一架桥”规则的基础上,考虑储层平均孔喉直径和架桥的稳定性,采用架桥颗粒、充填颗粒和变形粒子相结合的方式控制工作液的滤失和漏失[3-6];理想充填理论和D90原则是基于颗粒堆积效率最大原理提出的[7-8]。以上理论和方法的提出,较好地解决了孔隙型和裂缝-孔隙型地层工作液漏失的问题,然而对于裂缝发育地层因应力敏感性而导致的缝宽变化, 极大地增加了控制工作液漏失的难度[9-10]。因此,国内外学者针对工作液漏失控制问题开展了大量研究工作[11-15]。目前,控制工作液漏失的方法主要有调控井周应力、封堵漏失通道和提高岩体强度等3种[16-19],其基础是形成高质量的封堵层。由于目前仍然缺少指导堵漏材料选择的原则和依据,堵漏施工时间长且一次堵漏成功率低,极大降低了控制工作液漏失的效率,直接影响了储层保护效果。为此,笔者针对工作液漏失控制,考虑堵漏材料粒级、几何形状(球状、片状)和裂缝面粗糙度等因素[20-21]的影响,进行了粗糙裂缝面单条裂缝内固相颗粒滞留试验,明确了堵漏材料几何形态[22]对其在裂缝中滞留行为的影响,以期为合理选择堵漏材料、设计高性能堵漏浆配方提供理论依据。

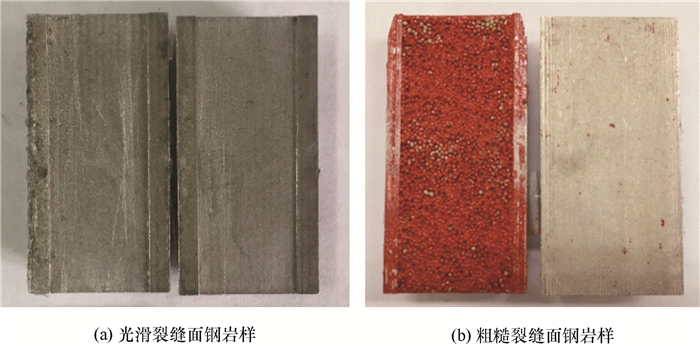

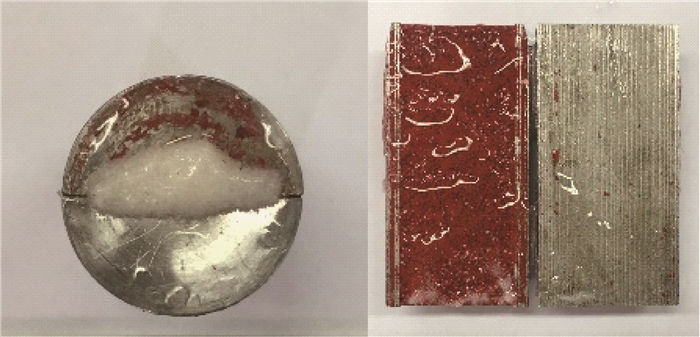

1 试验样品及方法 1.1 试验样品 1.1.1 岩样试验采用自制的钢岩样,如图 1所示。其中,光滑裂缝面钢岩样(见图 1(a))裂缝宽度为500 μm;粗糙裂缝面钢岩样(直径25.0 mm,长度50.0 mm,见图 1(b))由2块半圆柱钢岩样组成,一半内部开有凹槽(凹槽深度1.0 mm,宽度20.0 mm),另一半表面光滑平整。因为钢岩样内部裂缝壁面较为平整,人为地在有凹槽的半块钢岩样内部均匀铺设了一层20~40目陶粒,来增加裂缝壁面的粗糙度,用质量分数为2%的CMC溶液作为测试液体,其黏度为370.61 mPa·s,测量改造后钢岩样的渗透率,计算出改造后钢岩样裂缝的水力学等效裂缝宽度[23]约为432 μm。

|

| 图 1 试验用钢岩样 Fig.1 Steel core sample used in the test |

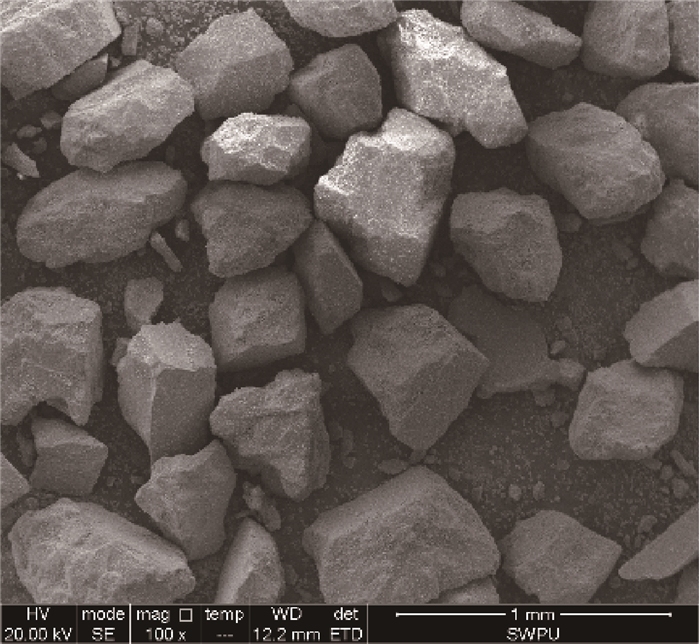

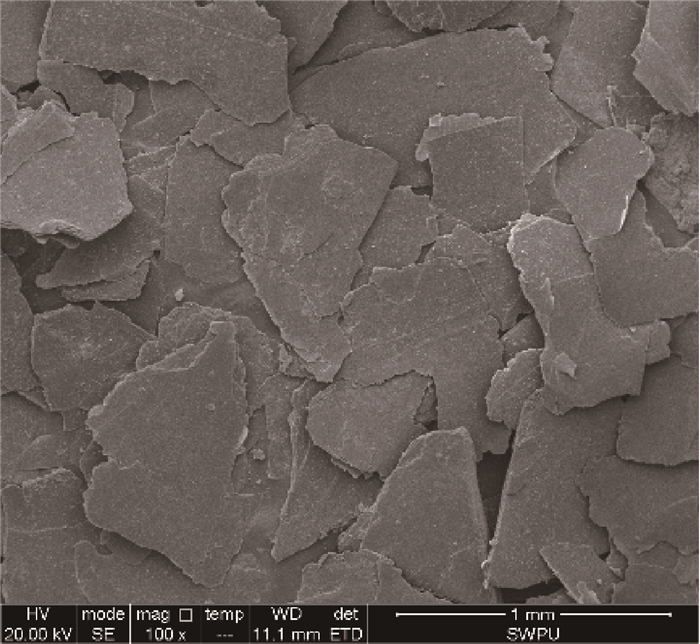

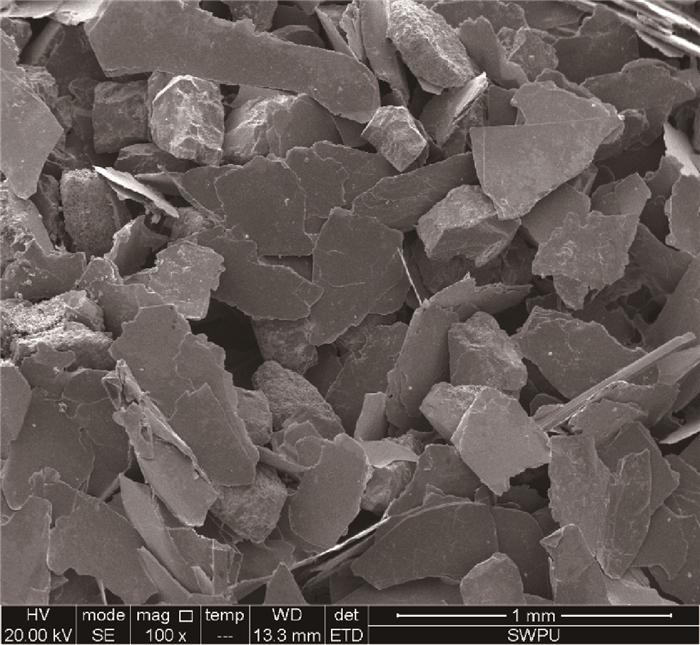

选用碳酸钙和贝壳作为制作堵漏材料的原料,通过筛析法得到两种原料粒级为40~60目、60~80目和80~100目的固相颗粒,碳酸钙颗粒为类球状,视作球状堵漏材料,贝壳颗粒为片状,视作片状堵漏材料。扫描电镜显示的球状堵漏材料和片状堵漏材料的形态分别如图 2和图 3所示。

|

| 图 2 球状堵漏材料 Fig.2 Spherical lost circulation material |

|

| 图 3 片状堵漏材料 Fig.3 Flaky lost circulation material |

根据扫描电镜图片,利用Image-J软件统计出堵漏材料的平均等效直径、面积等参数,计算球状堵漏材料颗粒的圆度、片状堵漏材料的面积等关键参数,结果见表 1。

| 堵漏材料 | 粒级/目 | 粒径/μm | 面积/mm2 | 圆度 | 周长/mm |

| 球状材料-1 | 40~60 | 617 | 1.41 | 0.82 | |

| 球状材料-2 | 60~80 | 403 | 0.30 | 0.80 | |

| 球状材料-3 | 80~100 | 305 | 0.11 | 0.79 | |

| 片状材料-1 | 40~60 | 835 | 1.63 | 4.53 | |

| 片状材料-2 | 60~80 | 558 | 0.58 | 2.71 | |

| 片状材料-3 | 80~100 | 405 | 0.14 | 1.36 |

选用CMC溶液作为基液,与作为固相颗粒的球状堵漏材料和片状堵漏材料配制成悬浮液。该悬浮液可稳定悬浮,静置一定时间后用浊度仪所测得的颗粒浊度与初始悬浮时的颗粒浊度相差不超过5%,且烧杯底部无明显沉积现象。以粒级40~60目的堵漏材料悬浮稳定3 h为标准,配制不同浊度的悬浮溶液测试堵漏材料悬浮稳定时间, 结果发现,对于粒级为40~60目的球状堵漏材料,3%CMC溶液可以稳定悬浮。悬浮液的基本性能见表 2。

| 堵漏材料 | 粒级/目 | 粒径/μm | 质量浓度/ (g·L-1) | 颗粒浊度/ NTU |

| 球状材料-1 | 40~60 | 617 | 15.0 | 345 |

| 球状材料-2 | 60~80 | 403 | 6.5 | 345 |

| 球状材料-3 | 80~100 | 305 | 7.5 | 345 |

| 片状材料-1 | 40~60 | 835 | 3.5 | 345 |

| 片状材料-2 | 60~80 | 558 | 3.5 | 345 |

| 片状材料-3 | 80~100 | 405 | 5.0 | 345 |

| 复配材料 | 60~80 | 544 | 5.0 | 345 |

| 注:复配材料为球状与片状堵漏材料按1:1复配。 | ||||

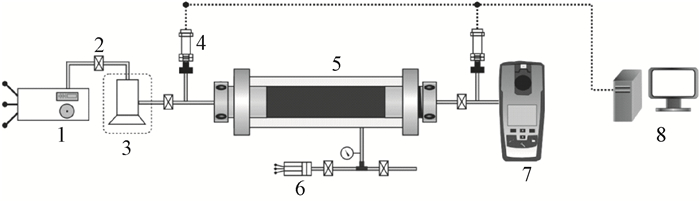

试验装置连接方式如图 4所示。将制备裂缝的钢岩样和圆环放置在岩心夹持器中,通过围压泵为钢岩样加围压,岩心夹持器出口端出液,用浊度仪测量出口端流出液的颗粒浊度(误差±5%),夹持器入口端连接精密压力表。岩心夹持器上游通过液压软管连接中间容器的上部出口旋塞,高压计量泵连接中间容器的下部入口来泵入悬浮颗粒。

|

| 图 4 试验装置连接方式 Fig.4 Test flow diagram 1.高压计量泵;2.阀门;3.中间容器;4.压力监测系统;5.岩心夹持器;6.围压泵;7.浊度仪;8.计算机 |

试验步骤为:1)制备具有粗糙裂缝面的钢岩样,在缝面铺置陶粒来模拟粗糙裂缝漏失通道;2)配制质量分数为3%的CMC溶液,选取不同粒级的球状和片状堵漏材料配制成悬浮液,测量悬浮液的初始浊度C0;3)将配制好的悬浮液倒入中间容器,将钢岩样放入夹持器,用3%CMC溶液充满管线及钢岩样;4)高压计量泵以恒定流速将悬浮液注入含粗糙缝面的钢岩样,出口端监测悬浮液浊度C随累计注入裂缝流体体积的变化,C/C0为试验过程中钢岩样出口端颗粒浊度与入口端初始颗粒浊度的比,它能反映悬浮固相通过裂缝时被滞留的概率,即C/C0越小,悬浮固相滞留的概率越高, 滞留量越多;入口端的压力变化反映裂缝封堵效果。

2 试验结果 2.1 粒级对固相颗粒在裂缝中滞留行为的影响 2.1.1 对球状堵漏材料的影响试验后球状堵漏材料在钢岩样裂缝入口和内部的情况为:40~60目球状堵漏材料只有很少部分进入了钢岩样裂缝内部,大部分的球状堵漏材料被阻挡在钢岩样裂缝外;60~80目球状堵漏材料不仅在裂缝内部前端有大量滞留,而且在钢岩样裂缝入口处形成了明显封堵(见图 5);而80~100目球状堵漏材料则没有在钢岩样裂缝入口处形成封堵,其内部整个裂缝面上均有滞留,入口处较多。

|

| 图 5 60~80目球状堵漏材料在裂缝钢岩样入口及内部的滞留情况 Fig.5 Retention of spherical lost circulation material of 60-80 mesh at the entrance and inside of fractured steel samples |

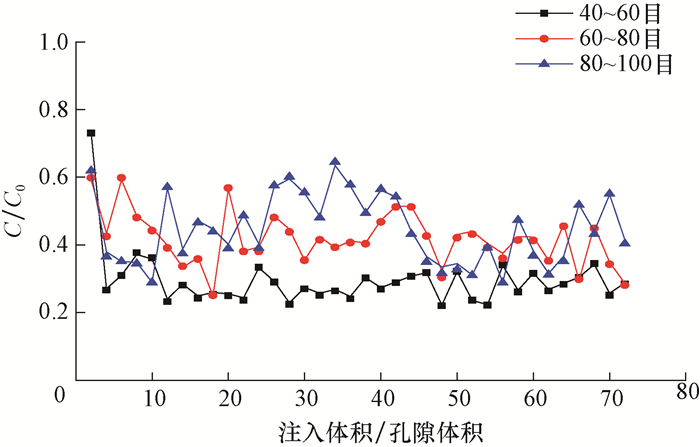

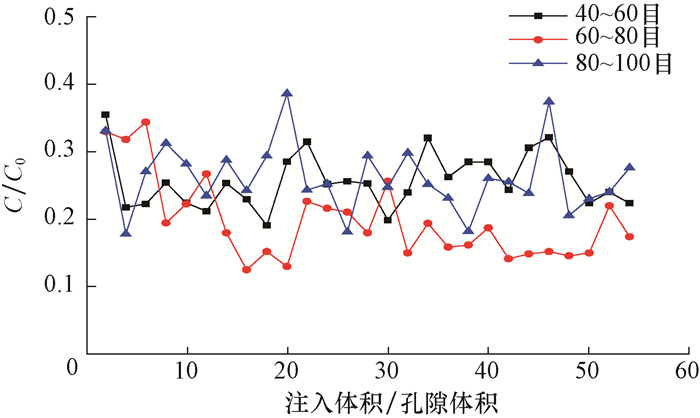

不同粒级球状堵漏材料滞留恢复曲线如图 6所示。

|

| 图 6 球状堵漏材料滞留恢复曲线 Fig.6 Retention recovery curve of spherical lost circulation material |

从图 6可以看出,40~60目球状堵漏材料滞留恢复曲线位于3条曲线的最下方,C/C0稳定在0.30左右,滞留最多,结合试验现象可知,球状堵漏材料并没有进入裂缝中。

对比图 6中60~80目和80~100目球状堵漏材料滞留恢复曲线还可以看出,注入体积达到42倍孔隙体积之前,80~100目球状堵漏材料滞留恢复曲线基本位于60~80目球状堵漏材料滞留恢复曲线上方;而当注入体积达到42倍孔隙体积之后,80~100目球状堵漏材料滞留恢复曲线基本与60~80目的恢复曲线位于同一位置,这在一定程度上说明了当达到一定注入量后粒径较小球状堵漏材料可能达到与粒径较大的球状堵漏材料相似的滞留效果。

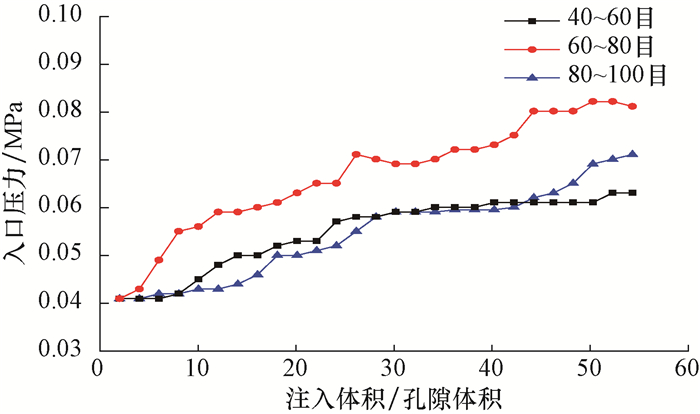

不同粒级球状堵漏材料入口压力曲线如图 7所示。

|

| 图 7 球状堵漏材料入口压力曲线 Fig.7 Inlet pressure curve of spherical lost circulation material |

从图 7可以看出,60~80目球状堵漏材料入口压力随注入体积不断增大而升高,且升高幅度最大,达到0.226 MPa;40~60目和80~100目球状堵漏材料的入口压力曲线随注入体积增大升高幅度有限,并很快达到稳定。

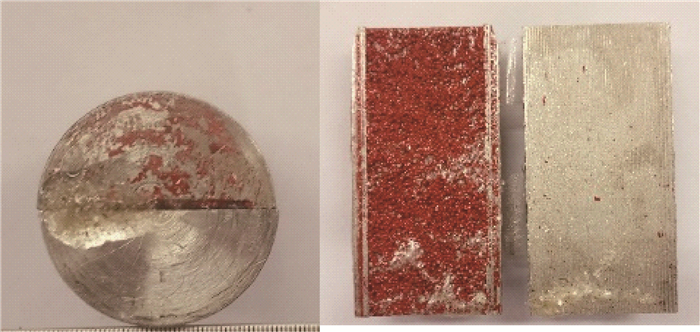

2.1.2 对片状堵漏材料的影响片状堵漏材料在钢岩样裂缝入口和内部的滞留情况为:40~60目片状堵漏材料基本没有进入钢岩样裂缝内部,很少一部分被滞留在钢岩样入口处,剩下的大部分都被阻挡在钢岩样裂缝前端的圆环内;60~80目片状堵漏材料不仅在钢岩样裂缝入口处形成了封堵,而且在其内部前端也有大量滞留(见图 8);而80~100目片状堵漏材料则在其内部整个裂缝面上均有明显滞留,但没有在钢岩样裂缝入口处形成封堵。

|

| 图 8 60~80目片状堵漏材料在裂缝钢岩样入口及内部的滞留情况 Fig.8 Retention of flaky lost circulation material of 60-80 mesh at the entrance and inside of fractured steel samples |

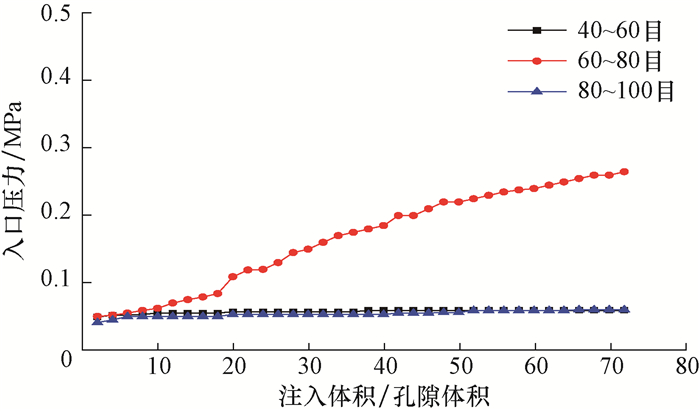

不同粒级片状堵漏材料的滞留恢复曲线如图 9所示。

|

| 图 9 片状堵漏材料滞留恢复曲线 Fig.9 Retention recovery curve of flaky lost circulation material |

从图 9可以看出,60~80目片状堵漏材料滞留恢复曲线位于3条曲线下方,C/C0稳定在0.19,滞留概率最高,滞留量最多。40~60目和80~100目片状堵漏材料滞留恢复曲线基本相同,C/C0分别稳定在0.27和0.24左右。

不同粒级片状堵漏材料的入口压力曲线如图 10所示。

|

| 图 10 片状堵漏材料入口压力曲线 Fig.10 Inlet pressure curve of flaky lost circulation material |

从图 10可以看出,随着注入体积不断增大,3种粒级片状堵漏材料的入口压力均不断升高,但60~80目片状堵漏材料的入口压力在注入初期便迅速升高,且升高幅度要大于40~60目和80~100目片状堵漏材料;而80~100目片状堵漏材料的入口压力虽然在注入初期升高较为缓慢,但随着注入的进行入口压力会超过40~60目片状堵漏材料。

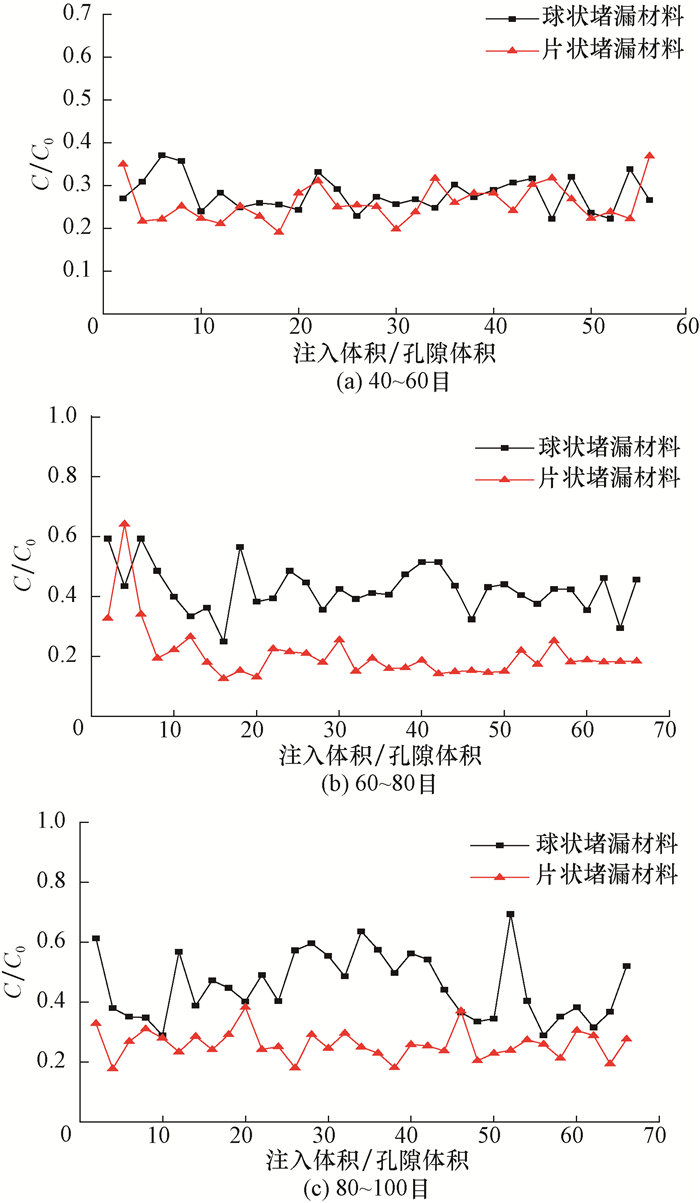

2.2 形状对固相颗粒在裂缝中滞留行为的影响 2.2.1 球状与片状单一堵漏材料的影响对比不同粒级球状与片状堵漏材料的滞留恢复曲线如图 11所示。

|

| 图 11 球状与片状堵漏材料滞留恢复曲线 Fig.11 Retention recovery curve of spherical and flaky lost circulation material |

从图 11可以看出,40~60目球状堵漏材料(D90为610 μm)和40~60目片状堵漏材料(D90为835 μm)的滞留恢复曲线基本在同一位置,C/C0均稳定在0.27左右,滞留概率大致相同。这主要是因为对于水力学等效裂缝宽度为432 μm的钢岩样裂缝而言,两者的D90均远大于裂缝宽度,都没能进入裂缝。

60~80目片状堵漏材料(D90为558 μm)的滞留恢复曲线位于同粒级球状堵漏材料(D90为410 μm)滞留恢复曲线的下方,两者的C/C0分别稳定在0.39和0.19左右,可知该粒级的片状堵漏材料比球状堵漏材料更容易滞留在钢岩样裂缝中,滞留概率更高。

80~100目堵漏材料的D90均小于钢岩样裂缝宽度。片状堵漏材料滞留恢复曲线位于同粒级球状堵漏材料滞留恢复曲线的下方,两者的C/C0分别稳定在0.41和0.24左右,说明片状堵漏材料比球状堵漏材料更容易滞留在裂缝中,滞留概率更高。

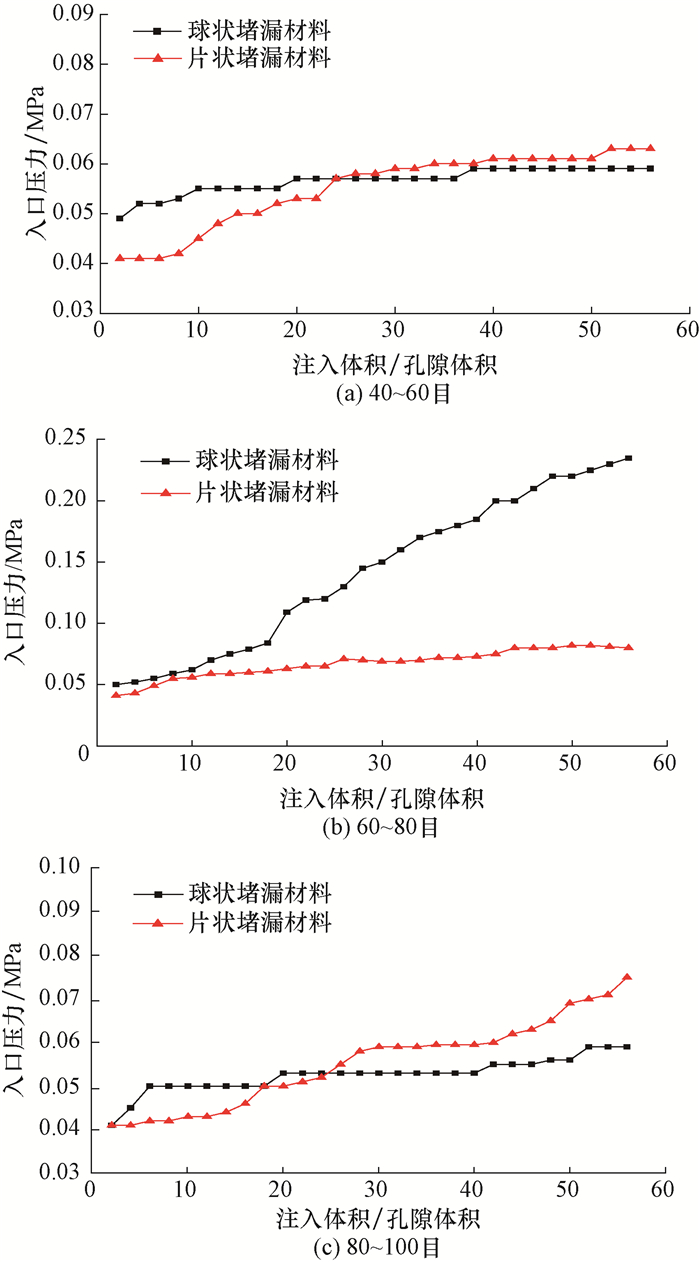

不同粒级球状堵漏材料与片状堵漏材料堵漏材料的入口压力曲线如图 12所示。

|

| 图 12 球状与片状堵漏材料入口压力曲线 Fig.12 Inlet pressure curve of spherical calcium carbonate lost circulation material and flaky shell lost circulation material |

从图 12可以看出,40~60目球状堵漏材料在注入初期入口压力升高速度较快,但很快达到稳定状态;40~60目片状堵漏材料在注入初期入口压力升高较慢,且整个注入过程中钢岩样裂缝入口压力一直有升高趋势,试验后期达到并超过球状堵漏材料入口压力曲线。分析认为,这是由于“插入”裂缝中的少量片状堵漏材料因为流体流动或后续注入的片状堵漏材料的影响而“倾斜”甚至“翻转”,形成暂时的堵塞,这一过程不断发生,造成入口压力缓慢升高。

60~80目球状与片状堵漏材料注入初期,其入口压力升高趋势相似,升高幅度相差不大,但随着注入体积增大,球状堵漏材料的入口压力升高幅度增大,与片状堵漏材料入口压力曲线明显分离。这说明当2种堵漏材料都在裂缝入口端形成封堵时,球状堵漏材料形成的封堵效果更好。

80~100目球状堵漏材料的入口压力在注入初期升高速度较快,之后便达到稳定状态。该粒级片状堵漏材料的入口压力在注入初期升高速度较慢,但在整个注入过程中一直有升高趋势,这说明其最终的封堵效果要好于球状堵漏材料。

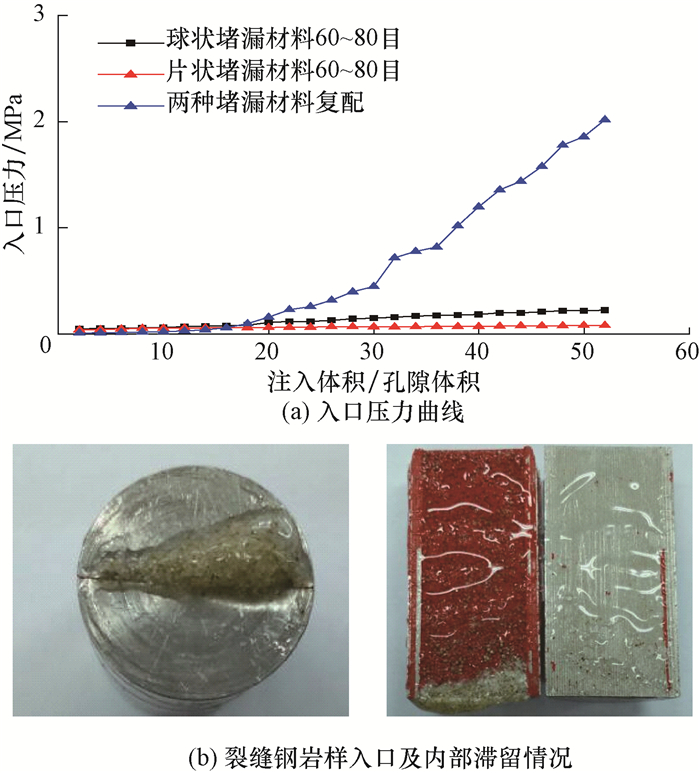

2.2.2 球状与片状堵漏材料复配后的影响对于水力学等效宽度为432 μm的裂缝,球状和片状堵漏材料均是粒级为60~80目时滞留概率最高,封堵效果最好。将60~80目球状和片状堵漏材料按质量比1:1配制成悬浮液,进行了悬浮颗粒注入试验,入口压力曲线及堵漏材料滞留情况见图 13。

|

| 图 13 入口压力曲线及堵漏材料滞留情况 Fig.13 Inlet pressure curve and test result and retention of lost circulation material |

由图 13可知,球状和片状堵漏材料按质量比1:1复配后, 其入口压力升高幅度明显超过60~80目的球状和片状单一堵漏材料,在裂缝入口端形成了良好的封堵层,这说明加入片状堵漏材料有利于提高封堵效果和封堵效率。

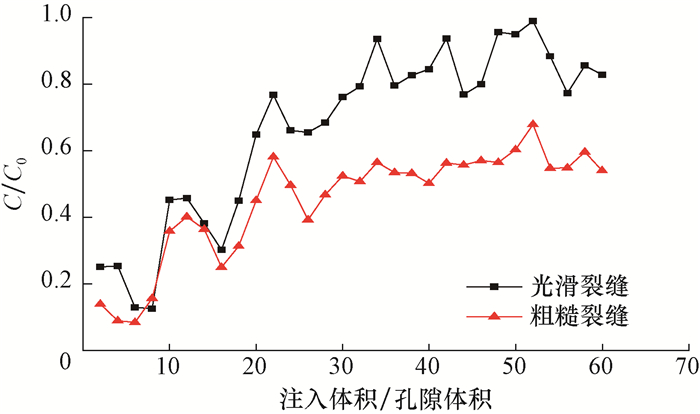

2.3 粗糙裂缝表面对固相颗粒裂缝中滞留行为的影响实际裂缝表面是粗糙的[24],因此有必要研究粗糙裂缝面对漏失的影响规律[25-26]。水力裂缝宽度相同情况下,不同裂缝面粗糙度下固相颗粒滞留恢复曲线如图 14所示。

|

| 图 14 不同裂缝面粗糙度下的滞留恢复曲线 Fig.14 Retention recovery curve of different fracture surface roughness |

从图 14可以看出,光滑裂缝面的C/C0曲线在粗糙裂缝面的C/C0曲线上方,粗糙裂缝面的不规则凸起增大了固相粒子运移时的阻力,使固相颗更容易发生滞留。

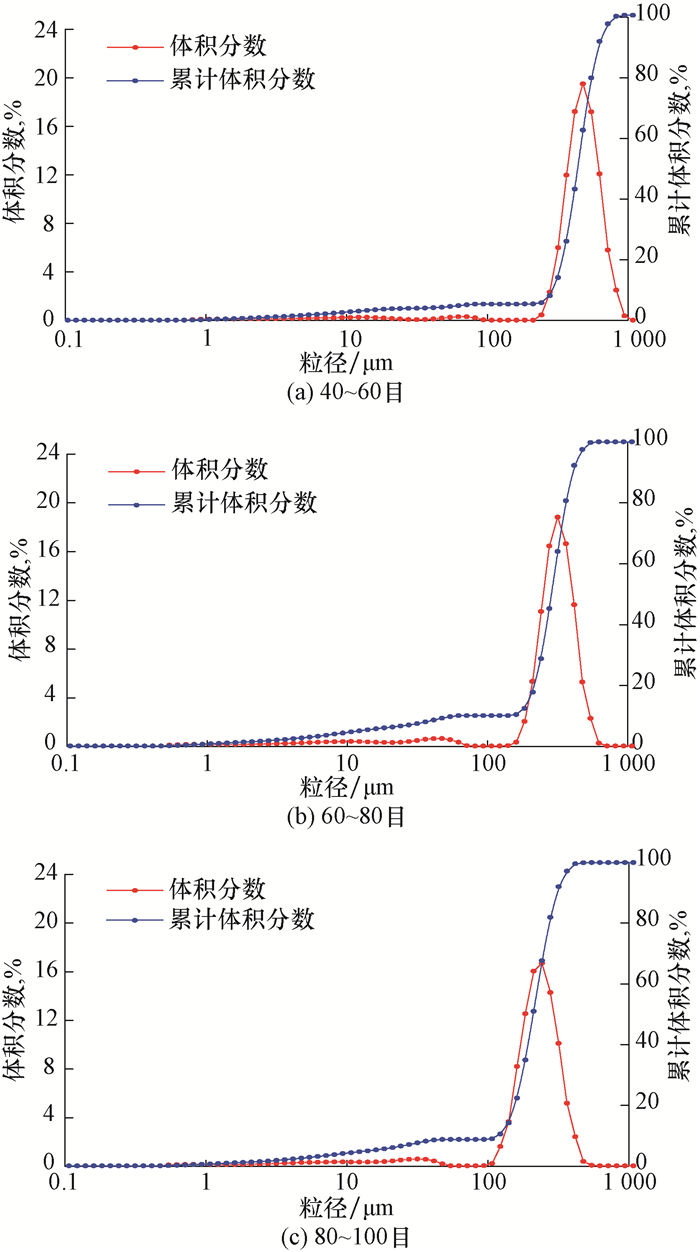

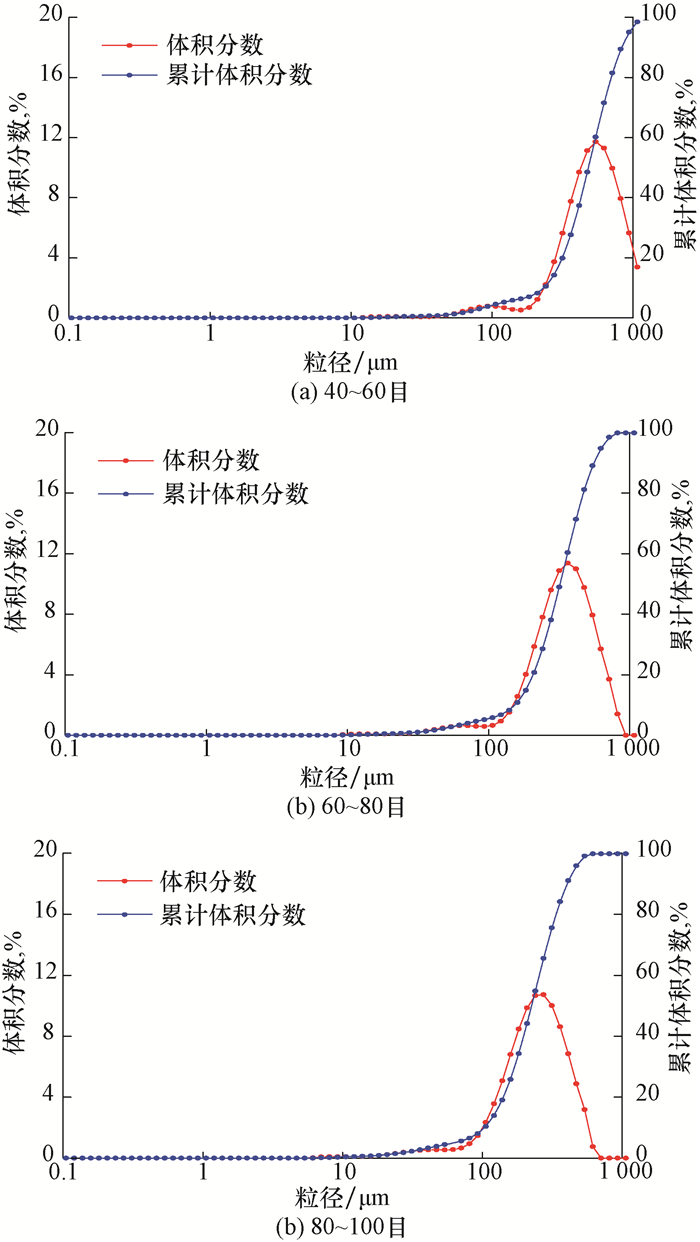

3 分析与讨论 3.1 堵漏材料粒度分布试验用堵漏材料的粒度分布曲线如图 15和图 16所示。堵漏材料颗粒的D50、D90分布及其与裂缝宽度(wf)的关系见表 3。

|

| 图 15 球状堵漏材料粒度分布曲线 Fig.15 Particle size distribution curve of spherical lost circulation material |

|

| 图 16 片状堵漏材料粒度分布曲线 Fig.16 Particle size distribution curve of flaky lost circulation material |

| 堵漏材料 | D50/μm | D90/μm | D50/wf | D90/wf |

| 球状,40~60目 | 438 | 610 | 1.01 | 1.41 |

| 球状,60~80目 | 285 | 410 | 0.66 | 0.95 |

| 球状,80~100目 | 207 | 310 | 0.48 | 0.72 |

| 片状,40~60目 | 486 | 835 | 1.13 | 1.93 |

| 片状,60~80目 | 320 | 558 | 0.74 | 1.29 |

| 片状,80~100目 | 225 | 405 | 0.52 | 0.94 |

对于水力学等效裂缝宽度为432 μm的钢岩样裂缝,60~80目球状堵漏材料的D90(410 μm)与裂缝宽度相当,D90/wf为0.95接近1,更容易在钢岩样裂缝中滞留并在裂缝入口处形成封堵,滞留概率最高,滞留量最多,形成的封堵效果最好,验证了D90规则对于裂缝的适用性;而80~100目球状堵漏材料的D90(310 μm)小于裂缝宽度,D90/wf为0.72,易通过钢岩样裂缝,虽然在整个裂缝面有所滞留,但很难造成有效封堵,钢岩样裂缝入口压力不能升至很高;40~60目球状堵漏材料的D90(610 μm)大于裂缝宽度,基本不能进入裂缝内部,大部分都滞留在钢岩样裂缝前端,不能形成有效封堵。

60~80目片状堵漏材料的D90(558 μm)略大于裂缝宽度,D90/wf为1.29,能较快地在裂缝内部前端形成滞留并在入口处形成良好封堵,导致入口压力逐渐升高;而80~100目片状堵漏材料的D90(405 μm)小于裂缝宽度,比较容易通过裂缝,虽然会在裂缝内部形成滞留,但不容易很快形成有效封堵,所以入口压力会缓慢升高并接近60~80目入口压力;40~60目片状堵漏材料的D90(835 μm)远大于裂缝宽度,不过仍有部分会“插入”裂缝内部并形成滞留,但不能在裂缝中形成有效封堵,不能形成很高的入口压力。

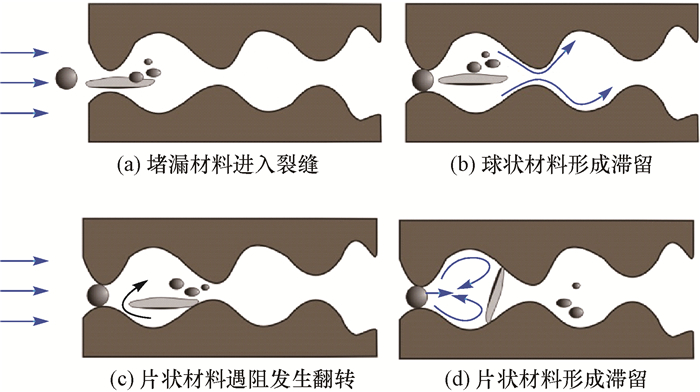

3.2 不同几何形态堵漏材料在裂缝中的滞留机理球状堵漏材料的优点是封堵迅速,封堵效率高。当其粒级与裂缝宽度匹配时,会迅速发生滞留,对裂缝形成封堵;但其封堵效果受粒级影响显著,适应性较差。片状堵漏材料的优点是适应性强、滞留概率高;当片状堵漏材料直径大于裂缝宽度时,可水平进入裂缝内部,并可以在裂缝狭窄处发生翻转,形成滞留。将球状与片状堵漏材料复配使用,可有效提高材料的滞留概率,达到更好的裂缝封堵效果。滞留模式如图 17所示。

|

| 图 17 不同形态堵漏材料在裂缝中的滞留模式 Fig.17 Retention behavior of lost circulation material of various geometrical morphologies in the fractures |

球状与片状堵漏材料形成的封堵层的扫描电镜结果如图 18所示。

|

| 图 18 球状与片状堵漏材料形成封堵层的扫描电镜图 Fig.18 Scanning electron microscopy of plugging layers formed by spherical and flaky lost circulation material |

从图 18可以看出,片状堵漏材料能够更快地形成封堵层骨架,球状颗粒填充其中可使封堵效果更好。

4 结论1) 粒级对球状和片状堵漏材料在裂缝中的滞留行为均有影响,但对球状堵漏材料滞留行为的影响更为显著。对于球状堵漏材料,当D90与裂缝水力学宽度相当时,其在裂缝中的滞留概率最高,裂缝封堵效果最好;对于片状堵漏材料,当其D90略大于裂缝水力学宽度时,裂缝封堵效果最好。

2) 同粒级条件下,片状堵漏材料的出口浊度始终低于球状堵漏材料。不同粒级的片状堵漏材料,均能在整个裂缝内部形成滞留,而球状堵漏材料在裂缝内的情况则与粒级密切相关。对比相同粒级下球状和片状堵漏材料注入过程中的入口压力曲线,球状堵漏材料的滞留封堵过程更为迅速,而片状堵漏材料则较为缓慢。

3) 球状堵漏材料的优点是封堵效率高。当其粒级与裂缝宽度匹配时,会迅速发生滞留,对裂缝形成封堵。但其封堵效果受粒级影响显著,适应性较差;片状堵漏材料的优点是适应性强、滞留概率高。当片状堵漏材料的直径大于裂缝宽度时,其可水平进入裂缝内部,并可以在裂缝狭窄处发生翻转,形成滞留。将球状与片状堵漏材料复配,可有效提高堵漏材料的滞留概率,达到更好的裂缝封堵效果。

4) 堵漏材料在悬浮液运移过程中,裂缝表面的微凸体增大了固相粒子运移时的阻力,裂缝表面越粗糙,微凸体越复杂,固相粒子运移时的阻力越大,滞留概率也越高,也更容易形成封堵。

| [1] |

KANG Yili, XU Chengyuan, YOU Lijun, et al. Temporary sealing technology to control formation damage induced by drill-in fluid loss in fractured tight gas reservoir[J]. Journal of Natural Gas Science and Engineering, 2014, 20: 67-73. DOI:10.1016/j.jngse.2014.06.016 |

| [2] |

XU Chengyuan, KANG Yili, TANG Long, et al. Prevention of fracture propagation to control drill-in fluid loss in fractured tight gas reservoir[J]. Journal of Natural Gas Science and Engineering, 2014, 21: 425-432. DOI:10.1016/j.jngse.2014.08.021 |

| [3] |

罗向东, 罗平亚. 屏蔽式暂堵技术在储层保护中的应用研究[J]. 钻井液与完井液, 1992, 9(2): 19-27. LUO Xiangdong, LUO Pingya. Research on the application of temporary shielding method in reservoir protection[J]. Drilling Fluid & Completion Fluid, 1992, 9(2): 19-27. |

| [4] |

ABRAMS A. Mud design to minimize rock impairment due to particle invasion[J]. Journal of Petroleum Technology, 1976, 29(5): 586-592. |

| [5] |

蒋官澄, 胡成亮, 熊英, 等. 广谱"油膜"暂堵钻井液体系研究[J]. 中国石油大学学报(自然科学版), 2006, 30(4): 53-57. JIANG Guancheng, HU Chengliang, XIONG Ying, et al. Study on system of broad-spectrum oil-film temporary plugging drilling fluid[J]. Journal of China University of Petroleum (Edition of Natural Science), 2006, 30(4): 53-57. DOI:10.3321/j.issn:1000-5870.2006.04.013 |

| [6] |

康毅力, 许成元, 唐龙, 等. 构筑井周坚韧屏障:井漏控制理论与方法[J]. 石油勘探与开发, 2014, 41(4): 473-479. KANG Yili, XU Chengyuan, TANG Long, et al. Constructing a tough shield around the wellbore:theory and method for lost-circulation control[J]. Petroleum Exploration and Development, 2014, 41(4): 473-479. |

| [7] |

李志勇, 鄢捷年, 王友兵, 等. 保护储层钻井液优化设计新方法及其应用[J]. 钻采工艺, 2006, 29(2): 85-87. LI Zhiyong, YAN Jienian, WANG Youbing, et al. New method and application for optimizing design of protected reservoir drilling fluid[J]. Drilling & Production Technology, 2006, 29(2): 85-87. DOI:10.3969/j.issn.1006-768X.2006.02.031 |

| [8] |

HANDS N, KOWBEL K, MAIKRANZ S, et al. Drill-in fluid reduces formation damage, increases production rates[J]. Oil and Gas Journal, 1998, 96(28): 65-69. |

| [9] |

康毅力, 郑德壮, 刘修善, 等. 固相侵入对裂缝性碳酸盐岩应力敏感性的影响[J]. 新疆石油地质, 2012, 33(3): 366-369. KANG Yili, ZHENG Dezhuang, LIU Xiushan, et al. Impact of solids invasion on stress sensitivity in fractured carbonate reservoirs[J]. Xinjiang Petroleum Geology, 2012, 33(3): 366-369. |

| [10] |

李松, 康毅力, 李大奇, 等. 缝洞型储层井壁裂缝宽度变化ANSYS模拟研究[J]. 天然气地球科学, 2011, 22(2): 340-346. LI Song, KANG Yili, LI Daqi, et al. ANSYS simulation on fracture width variation in fracture-cavity reservoirs[J]. Natural Gas Geoscience, 2011, 22(2): 340-346. |

| [11] |

DICK M A, HEINZ T J, SVOBODA C F, et al.Optimizing the selection of bridging particles for reservoir drilling fluids[R].SPE 58793, 2000.

|

| [12] |

KNAPP R B, CHIARAPPA M L, DURHAM W B. An experimental exploration of the transport and capture of abiotic colloids in a single fracture[J]. Water Resources Research, 2000, 36(11): 3139-3149. DOI:10.1029/2000WR900145 |

| [13] |

YAN Yiguang, KOPLIK J. Transport and sedimentation of suspended particles in inertial pressure-driven flow[J]. Physics of Fluids, 2009, 21(1): 297. |

| [14] |

XU Chengyuan, KANG Yili, YOU Lijun, et al. Lost-circulation control for formation-damage prevention in naturally fractured reservoir:mathematical model and experimental study[J]. SPE Journal, 2017, 22(5): 1654-1670. DOI:10.2118/182266-PA |

| [15] |

AGBANGLA G C, CLIMENT É, BACCHIN P. Numerical investigation of channel blockage by flowing microparticles[J]. Computers & Fluids, 2014, 94(2): 69-83. |

| [16] |

LO T S, KOPLIK J. Suspension flow and sedimentation in self-affine fractures[J]. Physics of Fluids, 2012, 24(5): 835-861. |

| [17] |

MEHRABIAN A, JAMISON D E, TEODORESCU S G. Geomechanics of lost-circulation events and wellbore-strengthening operations[J]. SPE Journal, 2015, 20(6): 437-440. |

| [18] |

OORT E V, FRIEDHEIM J, PIERCE T, et al.Avoiding losses in depleted and weak zones by constantly strengthening wellbores[R].SPE 125093, 2009.

|

| [19] |

张希文, 李爽, 张洁, 等. 钻井液堵漏材料及防漏堵漏技术研究进展[J]. 钻井液与完井液, 2009, 26(6): 74-76, 79. ZHANG Xiwen, LI Shuang, ZHANG Jie, et al. Research progress of loss control material and loss control technology[J]. Drilling Fluid & Completion Fluid, 2009, 26(6): 74-76, 79. DOI:10.3969/j.issn.1001-5620.2009.06.022 |

| [20] |

王在明, 邱正松, 徐加放, 等. 复合堵漏中平衡区域及其在新型堵漏仪中的应用[J]. 石油学报, 2007, 28(1): 143-145. WANG Zaiming, QIU Zhengsong, XU Jiafang, et al. Balance area of compound lost circulation control and its application in novel lost circulation simulator[J]. Acta Petrolei Sinica, 2007, 28(1): 143-145. DOI:10.3321/j.issn:0253-2697.2007.01.030 |

| [21] |

BROWN S R. Fluid flow through rock joints:the effect of surface roughness[J]. Journal of Geophysical Research Solid Earth, 1987, 92(B2): 1337-1347. DOI:10.1029/JB092iB02p01337 |

| [22] |

DAI J, GRACE J R. Blockage of constrictions by particles in fluid-solid transport[J]. International Journal of Multiphase Flow, 2010, 36(1): 78-87. DOI:10.1016/j.ijmultiphaseflow.2009.08.001 |

| [23] |

王媛, 速宝玉. 单裂隙面渗流特性及等效水力隙宽[J]. 水科学进展, 2002, 13(1): 61-68. WANG Yuan, SU Baoyu. Research on the behavior of fluid flow in a single fracture and its equivalent hydraulic aperture[J]. Advances in Water Science, 2002, 13(1): 61-68. DOI:10.3321/j.issn:1001-6791.2002.01.011 |

| [24] |

BROWN S R, SCHOLZ C H. Broad bandwidth study of the topography of natural rock surfaces[J]. Journal of Geophysical Research Solid Earth, 1985, 90(B14): 12575-12582. DOI:10.1029/JB090iB14p12575 |

| [25] |

LI Song, KANG Yili, LI Daqi, et al. Modeling herschel-bulkely drilling fluid flow in a variable radial fracture[J]. Journal of Porous Media, 2014, 17(3): 239-254. DOI:10.1615/JPorMedia.v17.i3 |

| [26] |

WINDARTO, GUNAWAN A Y, SUKARNO P, et al. Modelling of formation damage due to mud filtrate invasion in a radial flow system[J]. Journal of Petroleum Science & Engineering, 2012, 100: 99-105. |