胜利油田稠油资源丰富,部分稠油油藏经过多轮次蒸汽吞吐开发后,采收率提升难度较大,蒸汽驱作为蒸汽吞吐后提高采收率的主要接替手段之一,胜利油田开展了一系列的蒸气驱先导试验。胜利油田蒸汽驱生产井以有杆泵举升方式为主,生产过程中主要存在以下问题:注汽温度高、H2S含量高,导致举升系统腐蚀加剧;结垢、出砂严重,卡泵、泵磨损问题突出。国内外目前已有高温电动潜油泵、全金属螺杆泵、耐高温金属泵和耐高温陶瓷泵等抽油泵,可满足蒸汽驱生产井大排量举升的需求[1-4],但关于蒸汽驱生产井由于高温造成的低泵效、结垢卡泵、含硫井举升工具防腐问题尚未得到有效解决,相关研究也较少。因此,有必要开展抽油泵高温密封、弹性防卡技术研究,配套耐高温防腐蚀光杆和光杆密封技术,形成一套适应蒸汽驱生产井的高温防卡长效人工举升配套技术,以达到蒸汽驱生产井防止高温卡泵、提高泵效和举升系统的防腐性能、延长油井检泵周期的目的。

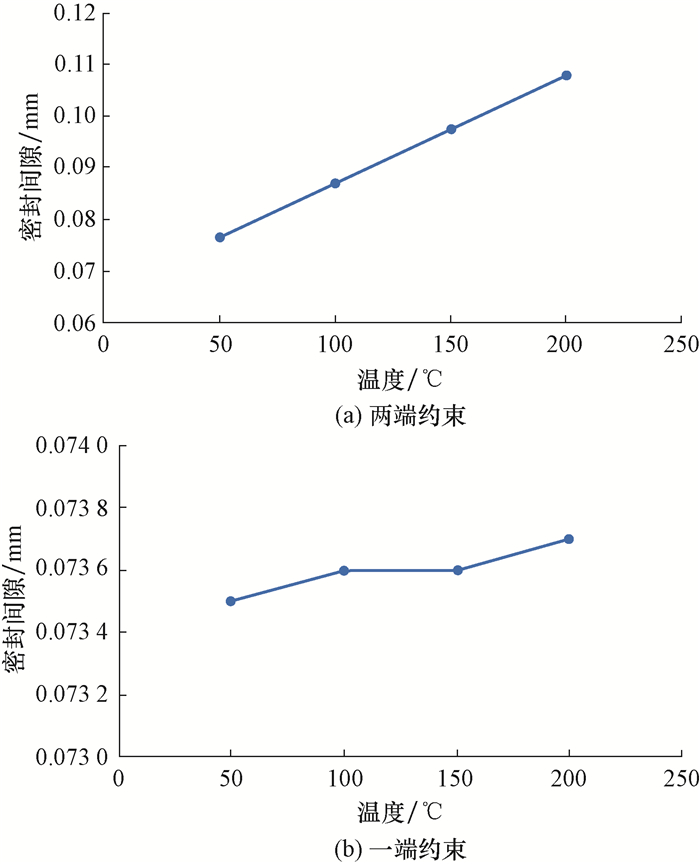

1 关键技术研究实施蒸汽驱生产井高效举升配套技术的基础是有杆泵举升系统,研究形成的有杆泵举升系统如图 1所示。下面通过研究高温防卡柔性柱塞抽油泵(简称为高温防卡泵)及安装在井口的耐高温防腐光杆密封装置,分析蒸汽驱井有杆泵举升配套技术的关键问题。

|

| 图 1 有杆泵举升系统 Fig.1 Sucker rod pump lifting system |

蒸汽驱生产井举升过程中抽油泵存在以下3个问题:1)结垢、出砂严重,导致卡泵;2)高温、高压生产条件下,对泵筒和柱塞之间间隙的变化认识不清;3)高温、H2S腐蚀条件下,阀副腐蚀严重。针对上述情况,从结构优化、参数优化、耐腐蚀材质优选等方面进行了研究,研制了高温防卡泵,提高抽油泵对出砂、高温、腐蚀的适应性,延长抽油泵的使用寿命。

1.1.1 结构组成及工作原理高温防卡泵主要由泵筒、三级柱塞、三级调心总成、三级刮砂环、三级游动阀和固定阀等组成,其结构如图 2所示。

|

| 图 2 高温防卡泵的结构 Fig.2 Structure configuration for stuck prevention pump under high temperature |

该泵的抽汲原理与常规抽油泵相同,上冲程进液,下冲程排液。该泵将三级可调心短柱塞串接在一起,自适应泵筒微弯曲变形,消除柱塞和泵筒间的弯曲偏磨,保证杆柱顺利下行;柱塞上端设计为等径刮砂结构,以防止泵筒变形及间隙进砂造成的卡泵。

1.1.2 抽油泵密封间隙模拟优化针对高温条件下抽油泵密封间隙的变化规律认识不清的问题,应用ABAQUS软件对抽油泵泵筒和柱塞间的密封间隙进行了优化。

蒸汽驱生产井中98%的抽油泵为ϕ57.2 mm泵,因此对ϕ57.2 mm泵进行了模拟分析。泵筒内径为57.15 mm,长度为6 600 mm,柱塞外径为57.08 mm,长度为400 mm,材质为45#钢,弹性模量为209 GPa,泊松比为0.269,热膨胀系数为1.371×10-5 ℃-1。所建模型如图 3所示。

|

| 图 3 泵筒及柱塞模型 Fig.3 Pump cylinder and plunger model diagram |

根据现场生产情况选择2种边界条件:1)对泵筒的上下两个端面进行Y=0约束,使其在轴向不能运动,对泵筒及柱塞的X、Z轴(即径向)不进行约束,使其可以自由膨胀;2)对泵筒及柱塞的顶端面进行Y=0的约束,使顶端面在轴向上不能运动,对泵筒及柱塞的X、Z轴(即径向)不进行约束,使其可以自由膨胀。

初始温度为25 ℃,模型升温范围为50~200 ℃,每隔50 ℃对整个模型的应力、应变进行一次计算,同时计算出两端约束、一端约束时密封间隙随温度的变化情况,结果如图 4所示。按照在100,150和200 ℃温度下工作时能够达到抽油泵密封间隙标准0.075~0.138 mm[5],反推计算室温条件下的密封间隙,室温、泵筒两端约束条件下的密封间隙分别为0.063~0.126,0.052~0.115和0.042~0.105 mm,室温、泵筒一端约束条件下的密封间隙均为0.076~0.139 mm。

|

| 图 4 两端约束和一端约束时密封间隙随温度的变化 Fig.4 Seal gap changes with temperature variation at constraints on both ends and one end |

针对蒸汽驱生产井高温、高压、高含H2S导致抽油泵阀副腐蚀严重的问题,模拟现场工况进行了腐蚀试验和阀副材质优选。

试件放在哈氏合金高温高压反应釜内,根据现场井液组分配备试验介质以模拟实际腐蚀工况环境,通过调节高温高压反应釜的转速带动试件模拟流速。

依据相关标准对腐蚀试验的要求[6-7],对常规阀副和硬质合金阀副进行腐蚀速率试验。为满足阀副在不同井况下的防腐需求,试验条件中温度、腐蚀气体及离子浓度根据孤岛油田蒸汽驱采油井实测数据的最高值进行设置:温度为300 ℃、H2S质量浓度为58.5 mg/L、CO2分压为0.2 MPa、总压为15 MPa、Cl-质量浓度为7.765 g/L、HCO3-质量浓度为1.098 g/L、Ca2+质量浓度为0.281 g/L、Mg2+质量浓度为0.092 g/L。

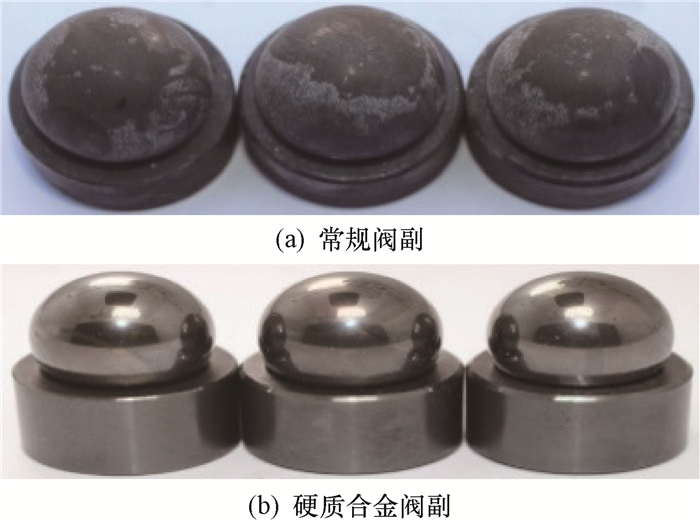

图 5所示为阀副腐蚀后试样的形貌。从图 5可以看出,硬质合金阀副表面均覆盖了一层薄薄的腐蚀产物,经清洗后,试样表面仍具有明显的金属光泽,而常规阀副表面发黑。

|

| 图 5 腐蚀试验后阀球、阀座形貌 Fig.5 Morphology of valve ball and seat |

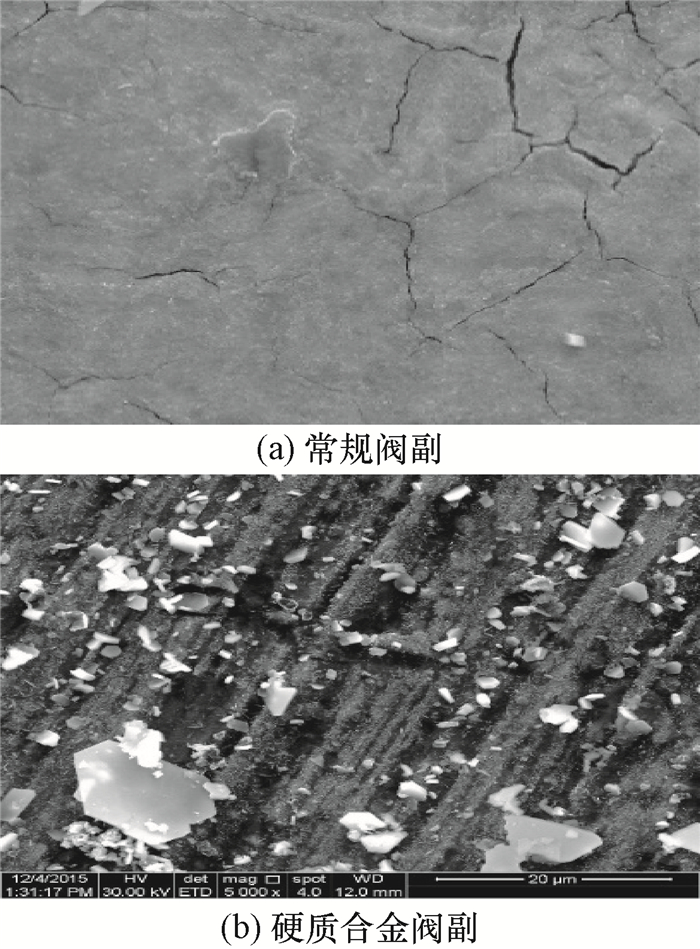

图 6为阀副腐蚀试验后试样的微观形貌。从图 6可以看出,常规阀副试样表面有一层腐蚀产物膜覆盖,但腐蚀产物膜已出现龟裂,而硬质合金阀副试样表面腐蚀产物较薄,腐蚀很轻。

|

| 图 6 腐蚀试验后阀球、阀座微观形貌 Fig.6 Microscopic morphology of valve ball and seat |

处理腐蚀试验数据可得,常规阀副腐蚀速率为0.128 mm/a,硬质合金阀副腐蚀速率仅为0.011 mm/a。综合以上试验结果,选用硬质合金阀副,以延长抽油泵的使用寿命。

1.1.4 高温防卡泵技术特点与常规泵相比,高温防卡泵具有以下技术特点:

1) 防卡抗磨能力强。柱塞采用三级密封结构,密封单元结构短,短柱塞本身具有不易砂卡的特点;短柱塞之间连接调心装置、等径刮砂结构,对井斜适应性强,不易沉砂。

2) 寿命长。固定阀、游动阀均设计为球阀,球阀采用弹簧自动复位结构,依靠弹簧力的作用迫使球阀关闭,解决了稠油井抽油时阀球关闭滞后的问题,球阀与滑套式锥阀相比,可以明显延长阀球寿命,提高抽油泵的可靠性。

3) 适应范围广。该泵最高可适应200 ℃井底温度,泵筒、柱塞间隙适应高温变化,避免了高温导致泵效降低或者卡泵的问题。

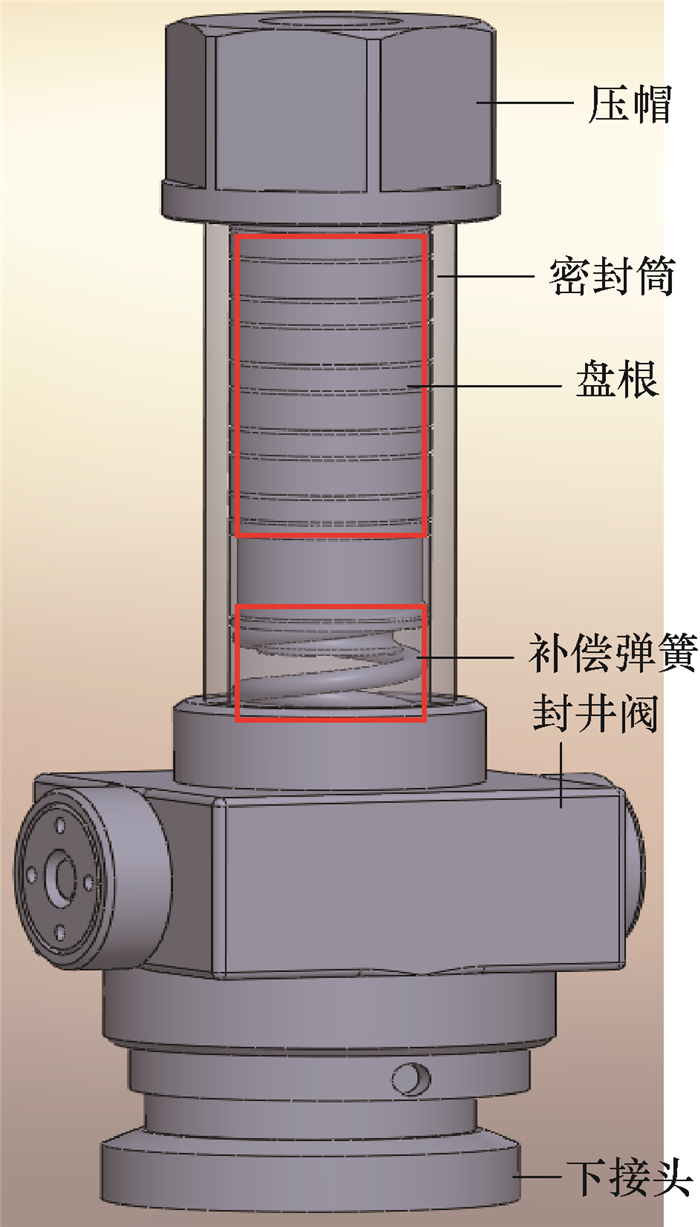

1.2 耐高温防腐光杆密封装置 1.2.1 结构组成及工作原理耐高温防腐光杆密封装置主要由压帽、密封筒、盘根、补偿弹簧、封井阀和下接头等6部分组成,其结构如图 7所示。

|

| 图 7 高温防腐蚀光杆密封装置结构示意 Fig.7 Schematic diagram of high-temperature and anti-corrosion polished rod sealing device |

正常生产时,打开封井阀,顶紧盘根,上部盘根起动密封作用,同时采用弹簧顶紧结构,在盘根磨损后具有受压密封自补偿功能,可以延长盘根更换周期;更换盘根时,停井、关闭封井阀起静密封作用,避免井内气体和液体溢出,更换盘根;更换完盘根后,开启正常生产模式。该设计为动静组合式机械密封结构,既实现了有效密封又能够安全更换盘根。

1.2.2 密封盘根材质优选为满足现场密封需求,对光杆密封盘根材质进行了优选。首先考虑现场光杆密封条件及成本因素初步筛选了丁腈橡胶、氢化丁腈橡胶和氟橡胶3种橡胶盘根,然后进行耐温承压耐腐蚀性能试验,H2S分压为1 MPa, 密封压差为21 MPa, 试验时间为10 d, 结果见表 1。氟橡胶在120,150和170 ℃条件下均能保持耐腐蚀性,最终优选氟橡胶作为密封盘根材质。

| 温度/℃ | 丁腈橡胶 | 氢化丁腈橡胶 | 氟橡胶 |

| 120 | 正常 | 正常 | 正常 |

| 150 | 失效 | 正常 | 正常 |

| 170 | 失效 | 正常 |

为保证光杆密封器的密封效果,需提高光杆的防腐蚀性能,因此参照抽油泵阀副耐腐蚀性能试验进行了光杆材质的优选。耐高温防腐光杆优选试验结果显示,常规光杆的腐蚀速率为0.865 mm/a、常规耐高温防腐光杆的腐蚀速率为0.167 mm/a、高铬合金光杆的腐蚀速率为0.006 mm/a,因此选择高铬合金光杆作为耐高温防腐光杆材质。

1.2.4 技术特点与常规光杆密封装置相比,耐高温防腐光杆密封装置具有以下特点:采用弹簧顶紧盘根结构,具有密封自补偿功能,延长盘根更换周期;利用封井阀控制机构实现盘根的安全更换;通过优选材质实现耐高温、耐高压、耐H2S腐蚀。

2 现场应用截至目前,蒸汽驱生产井高效举升配套技术在孤岛等油田应用58井次,井口温度超过100 ℃的微气窜井有9口,泵挂处最高温度195 ℃、H2S最高体积分数1.859×10-3。应用效果为:平均泵效74%,相较于措施前提高9.2%,平均日增油0.7 t;单井最长生产896 d且持续有效,检泵周期平均延长207 d,减少躺井18井次;盘根更换减少82次,光杆更换减少6次;适应最大井斜角84.4°。下面以GD1井为例,介绍蒸汽驱生产井高效举升配套技术的应用情况。

GD1井井口温度为110 ℃,泵挂温度为170 ℃,H2S体积分数为5.90×10-4。该井采用ϕ57.2 mm泵,冲程为4.2 m,冲次为5.0 min-1,泵深1 050 m,该井结垢、出砂、腐蚀、井口漏油严重,1个月更换盘根2次以上,前3次躺井均由卡泵导致,平均生产周期仅有99 d,解剖发现泵内有垢砂。

针对该井存在的问题,进行工艺设计优化。设计方案为应用高温防卡柔性柱塞抽油泵解决卡泵问题,采用耐高温防腐密封装置实现井口有效密封,杆柱结构为多铬光杆+ϕ25.4 mm抽油杆×500 m+ϕ22.2 mm抽油杆×550 m+柱塞,管柱结构为ϕ88.9 mm油管×520 m+ϕ73.0 mm油管×530 m+泵筒+ϕ73.0 mm油管×50 m+筛管+丝堵,采用ϕ57.2 mm泵, 冲程为3.6 m, 冲次为5.5 min-1。

截至目前,GD1井已正常生产896 d,高效举升配套技术仍有效,生产周期延长797 d,减少躺井8井次,盘根更换减少39次,泵效提高23%,井口密封装置效果良好,实施措施前后GD1井的情况见表 2。

| 时间 | 泵深/m | 泵径/mm | 冲程/m | 冲次/min-1 | 日产油/t | 泵效,% | 盘根更换频率/ (次·月-1) |

光杆更换频率/ (次·月-1) |

平均生产周期/d |

| 措施前 | 1 050 | 57.2 | 4.2 | 5.0 | 3.2 | 54 | 2 | 2 | 99 |

| 措施后 | 3.6 | 5.5 | 5.6 | 77 | 0.17 | 未换 | 896 |

1) 通过高温防卡抽油泵、动静组合耐高温防腐光杆密封技术的攻关研究,形成了一套成熟的蒸汽驱生产井高效举升配套技术。

2) 该技术在胜利油田成功应用58井次,可以满足泵挂处温度195 ℃、H2S体积分数1.859×10-3井的生产需求,最长生产896 d且持续有效,检泵周期平均延长207 d,减少换盘根82次;泵效平均提高9.2%,平均单井日增油0.7 t。

3) 该技术可在稠油热采井、大斜度井中推广,应用前景广阔。

| [1] |

张琪. 采油工程原理与设计[M]. 东营: 中国石油大学出版社, 2006: 94-212. ZHANG Qi. Principle and design of oil production engineering[M]. Dongying: China University of Petroleum Press, 2006: 94-212. |

| [2] |

孟科全, 唐晓东, 邹雯炆, 等. 稠油降粘技术研究进展[J]. 天然气与石油, 2009, 27(3): 30-34. MENG Kequan, TANG Xiaodong, ZOU Wenwen, et al. Progress in research on heavy oil viscosity reduction technology[J]. Natural Gas and Oil, 2009, 27(3): 30-34. |

| [3] |

赵燕, 吴光焕, 孙业恒. 泡沫辅助蒸汽驱矿场试验及效果[J]. 油气地质与采收率, 2017, 24(5): 106-110. ZHAO Yan, WU Guanghuan, SUN Yeheng. Field test and effect analysis of foam-assisted steam flooding[J]. Petroleum Geology and Recovery Efficiency, 2017, 24(5): 106-110. |

| [4] |

姜东, 石白妮, 李增亮, 等. 全金属单螺杆泵工作性能的仿真与试验研究[J]. 中国石油大学学报(自然科学版), 2014, 38(6): 134-139. JIANG Dong, SHI Baini, LI Zengliang, et al. Research on operating characteristic of metal progressive cavity pump using simulation and experimental method[J]. Journal of China University of Petroleum Edtion of Natral Sciences, 2014, 38(6): 134-139. |

| [5] |

GB/T 18607-2008抽油泵及其组件规范[S]. GB/T 18607-2008 Specification for subsurface sucker rod pumps and fittings[S]. |

| [6] |

ASTM G111-1997高温或高压环境中或高温高压环境中的腐蚀试验[S]. ASTM G111-1997 Standard guide for corrosion tests in high temperature or high pressure environment, or both[S]. |

| [7] |

JB/T 7901-2001金属材料试验室均匀腐蚀全浸试验方法[S]. JB/T 7901-2001 Metals materials-uniform corrosion-methods of laboratory immersion testing[S]. |