目前,常规的钻井提速主要是通过优化井眼轨道设计、向钻井液中添加润滑剂、短程起下钻,或者采用近钻头水力加压、使用振动减摩工具等方法来缓解滑动钻进托压[1-4];也有研究表明,振动减摩工具与液力推力器集成应用可有效缓解复杂结构井滑动钻进时的托压问题,从而提高滑动钻进效率[5-7]。然而,通过分析大量应用统计结果可知,各井的使用效果并不一致,即该技术的应用效果并不稳定。分析认为,这主要是由于对托压机理认识不清,和对振动减摩阻工具的安放位置研究不够造成的。基于上述情况,笔者在分析托压机理的基础上,通过对振动减摩阻工具的振动参数和安放位置建模,分析了振动频率对井底钻具的影响规律,提出了安放位置优化方法,并以典型的二开三段式井眼轨道为例对其进行了模拟分析和现场试验。

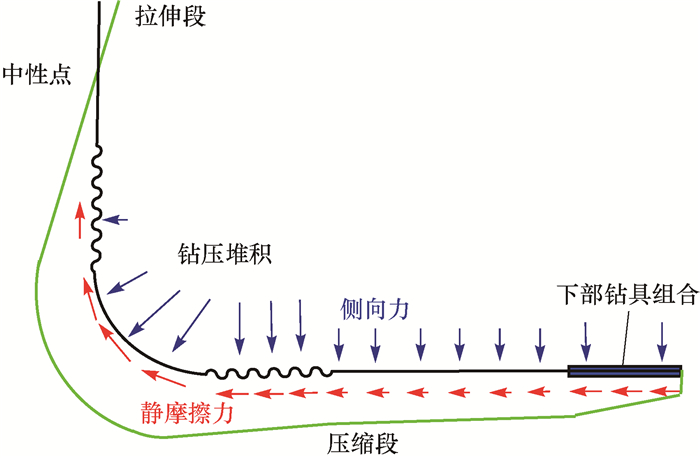

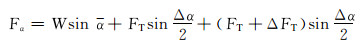

1 托压机理分析在滑动钻进中,当钻柱中累积的摩擦阻力大于所施加的钻压时,钻压施加不到钻头上,这种情况即为托压。发生托压时,钻压不断增大而钻头的位置不变、无进尺,泵压不升高、不憋泵。此时,如再增加钻压可能会造成憋泵。发生托压时钻具的受力如图 1所示。

|

| 图 1 托压时的钻柱受力情况 Fig.1 BHA stress status when WOB is restricted |

由图 1可知,之所以发生托压,主要是因为下部钻具侧向力过大,导致摩擦阻力大,钻压堆积在上部井段,近钻头部位得不到钻压,这样就限制了钻压的传递。而侧向力过大,除了钻柱自身产生的重力外,还受钻柱屈曲、井眼轨迹、井眼清洁情况、钻具组合和钻井液性能等的影响[8],其中钻柱屈曲和井眼轨迹的影响最大。

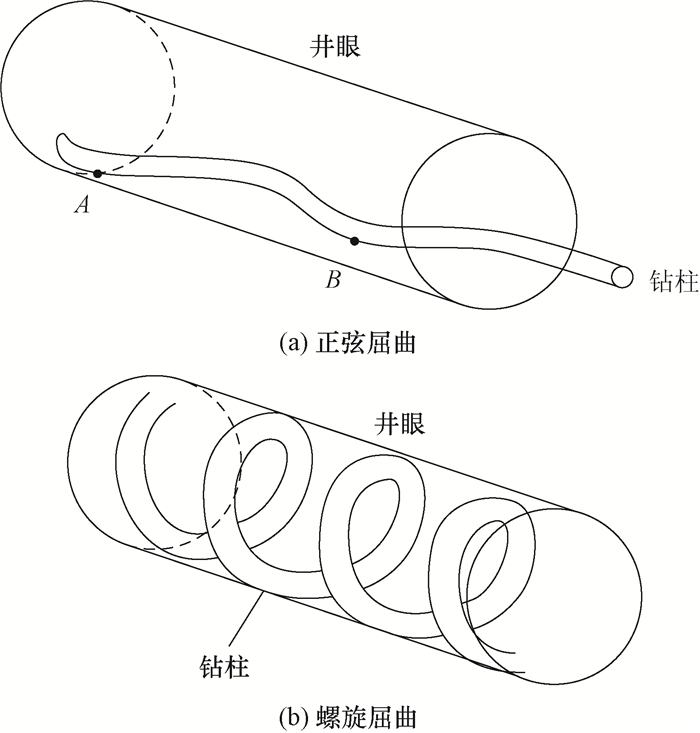

1.1 钻柱屈曲当摩阻开始增大时,通常需要增大钻压,直至钻压能够克服摩阻,但钻压较大容易引起钻柱屈曲,并产生附加侧向力。也可能所加钻压无法克服摩阻,而在钻压持续增大时钻柱出现了屈曲。钻柱屈曲分正弦屈曲和螺旋屈曲2种形式,如图 2所示。

|

| 图 2 钻柱屈曲示意 Fig.2 Sketch of drilling string buckling |

1) 正弦屈曲。加载了过大钻压钻柱首先出现的是正弦屈曲,正弦屈曲下钻柱每个周期都与井壁点接触。由于钻柱发生弯曲,钻压将不再沿钻柱传递到钻头,在接触点部分钻压沿着钻具切线方向作用到了井壁上(由此产生附加的侧向力)。

2) 螺旋屈曲。发生正弦屈曲后,如果继续增大钻压,当钻压达到一定程度时,钻柱会弯曲成三维螺旋状态。此时,钻柱与井壁之间的接触不再在一个平面内,而是三维的空间点接触,其接触状态更为复杂。螺旋屈曲和正弦屈曲一样,也会导致一部分钻压在和井壁接触中消耗,而传递不到钻头。

1.2 井眼轨迹定向钻进中,托压与井眼轨迹密切相关。目前钻井现场常用螺杆钻具进行定向,这种定向方法通常是短距离造斜后稳斜一段距离,并反复这个过程直至完成定向作业,但该过程会造成局部狗腿度较大。

现场施工时,有些井会因地层问题多次反复定向,造成井眼轨迹局部曲率变化频繁。这一方面会引起井眼轨迹不规则,另一方面会引起井壁不光滑,由此导致的托压主要表现为产生附加侧向力和托阻台阶。但上述2种因素不会改变摩阻系数。因此,由该情况引起托压时,上提钻具时的附加拉力(上提时的摩阻)不会有很大变化;同时,因井壁形状和摩阻系数较为稳定,引起的托压释放现象较少。造斜率越小,则井壁受到的附加侧向力越小;井壁越平滑,托阻点越少,且这2种情况下产生的托压现象较少。因此,长半径水平井较中半径、短半径水平井产生托压的概率要小得多。

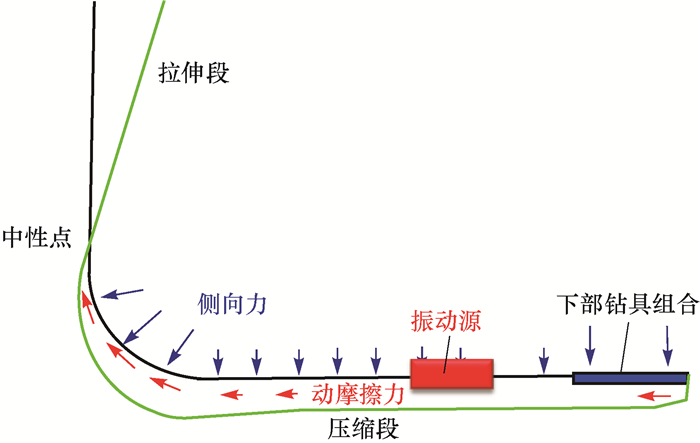

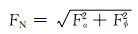

2 振动参数优选与安放位置优化振动减摩阻是在钻柱中增加一个能够产生轴向振动的振动源,带动钻柱整体做轴向振动,从而将钻柱由原来与井壁的静摩擦接触状态改变为动摩擦接触状态,从而减小钻柱与井壁间的摩擦系数,减小摩擦力(钻进中振动管柱的受力如图 3所示)。同时,由于下部钻具的摩擦力减小,中性点下移,钻压传递效率提高,使得钻柱不容易发生屈曲,井眼轨迹控制得更加平滑,侧向力显著减小,形成了减小摩擦力的良性循环。在整个系统中,要重点考虑振动源的激振能力和在井下的作用范围,因为这关系到振动工具参数的优选及其安放位置的优化。

|

| 图 3 振动管柱的受力情况 Fig.3 Stress distributions of vibration string |

激振力和振动频率是振动源的2项重要参数,均与振荡工具的结构、施工排量等有关。

振动源在井下正常工作的前提是:轴向激振力Fi大于其所在钻具位置的轴向力FT,而FT与井眼轨迹、井身结构、钻具组合、钻井液性能和钻井参数等有关。当振动源安放在钻柱受拉段时,该轴向力为拉力;当振动源安放在钻柱受压段时,该轴向力为压力。因此,可以计算出受拉状态下当Fi=FT时振动源相对钻头的距离L1(受拉极限位置),以及受压状态下当Fi=FT时振动源相对钻头的距离L2(受压极限位置)。振动源安放位置,即振动源相对钻头的距离L,应满足L∈(L1, L2)。而振动减摩阻工具工作时,可以用有效激振力Fie(Fi克服FT的能力)来表征该工具在轴向力作用下的激振效果,即Fie=Fi-FT。

振动源的振动频率fi主要影响下部钻具的结构强度,尤其是MWD等定向工具。文献[9-10]表明:fi低于10 Hz时,振动对下部钻具的影响是良性的;当fi高于10 Hz而低于60 Hz时,影响是中等的;而当fi高于60 Hz时,则认为影响具有破坏性。同时,从理论上讲,fi的大小影响振动在钻柱中传播的范围。文献[11]通过有限差分网格法,将钻柱分为若干有限单元,并建立时间迭代方法,分别分析了频率为10和100 Hz时激振在钻柱中的传播情况,结果表明,激振在钻柱中的传播能力与振动频率的相关性较小。

由此可知,振动减摩阻工具振动源的输出激振力决定了井下有效作业范围,提高输出激振力可增大有效作业范围。设计振动频率时可以不考虑对有效作业范围的影响,优先选用10 Hz以内的振动频率,以延长管串的使用寿命。

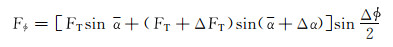

2.2 安放位置优化发生托压前钻压传递较好,近钻头段摩阻是托压的主要影响因素,激振力克服近钻头段的摩阻越多,则减阻效果越好,钻压传递效果越好。将钻柱视为柔性体,钻柱与井壁之间的摩阻主要取决于侧向力和摩擦系数,其中侧向力的大小与钻柱浮重、井眼轨迹的几何参数密切相关。将钻柱离散为若干单元,定义各单元内钻柱的属性(截面积、钢级等)和所处的井眼环境相同。钻柱单元的受力状态如图 4所示,其相互关系可以表征为式(1)—式(5)。

|

(1) |

|

(2) |

|

(3) |

|

(4) |

|

(5) |

|

| 图 4 钻柱单元受力示意 Fig.4 Stress diagram of drilling string |

图 4及式(1)—式(5)中:FD为摩阻,kN;FN为垂直井壁的正压力,kN;μ为摩阻系数;W为钻柱浮重,kN;Fα为钻柱悬重沿井斜角方向上的分量,kN;Fϕ为钻柱悬重沿方位角方向上的分量,kN;FT为钻柱轴向力,kN;ΔFT为钻柱轴向力变化量,kN; α为井斜角,(°);Δα为井斜变化量,(°);Δϕ为方位变化量,(°);α为平均井斜角,(°),α=[(α+Δα)+α]/2。

忽略ΔFT,令α≈α,α+Δα≈α,

|

(6) |

式(6)表明:1)钻柱井斜角、方位角的变化会使侧向力增大,引起摩阻增大,井斜角、方位角变化越频繁则摩阻增量越大;2)轴向力、侧向力和摩阻相互影响,下部钻柱摩阻会使上部钻柱轴向力增大,轴向力增大引起侧向力增大,进而增大了上部钻柱摩阻,引起钻柱整体摩阻增大,因此解决托压问题要优先克服近钻头段的摩阻,振动源应优先安放在靠近钻头的位置。

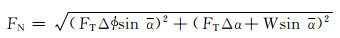

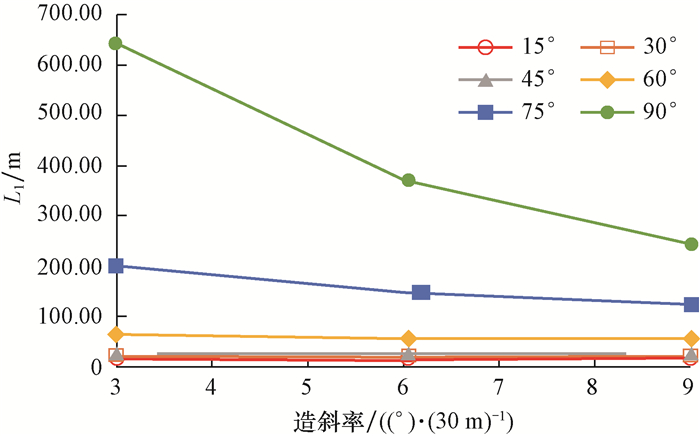

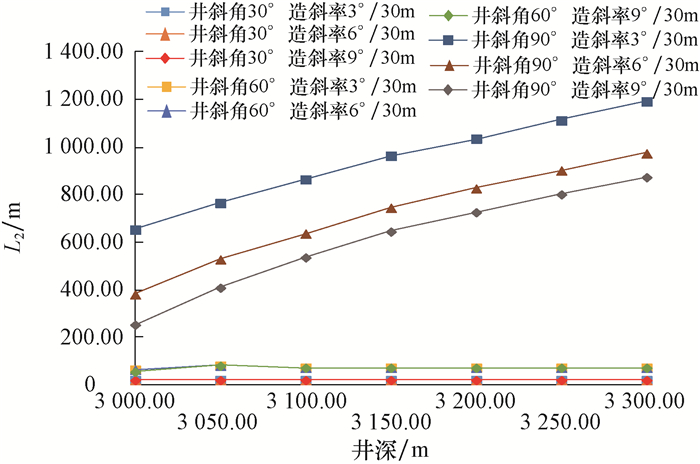

3 安放位置影响因素模拟分析根据上述理论编制了软件,对典型的三段式(直—增—稳)井眼轨道进行了模拟计算与分析。模拟井深为3 000.00 m,钻具组合为:ϕ215.9 mm PDC×0.50 m+ ϕ172.0 mm螺杆钻具×9.10 m+ϕ165.1 mm钻铤×19.60 m+ϕ127.0 mm加重钻杆× 168.80 m+ϕ127.0 mm钻杆,造斜终点都为3 000.00 m。分析的影响因素为井斜角和造斜率,其中井斜角分别取15°,30°,45°,60°,75°和90°,造斜率分别取3,6和9 (°)/30m。用受拉状态下Fi=FT时的L1和受压状态下Fi=FT时的L2来表征安放位置,模拟了造斜率、井斜角对受拉极限位置和受压极限位置的影响规律,结果分别见图 5和图 6。

|

| 图 5 造斜率和井斜角对受拉极限位置的影响 Fig.5 Simulated relationship between build-up rate/inclinations and tensile limit position |

|

| 图 6 造斜率和井斜角对受压极限位置的影响 Fig.6 Simulated relationship between build-up rate/inclinations and compressive limit position |

由图 5和图 6可知:井斜角一定时,随着造斜率增大,振动减摩阻工具最优安放位置相对钻头的距离缩短;造斜率一定时,随着井斜角增大,振动减摩阻工具最优相对位置相对钻头的距离增长;造斜率超过6°/30m时,井斜角对振动减摩阻工具最优安放位置的影响幅值减小。

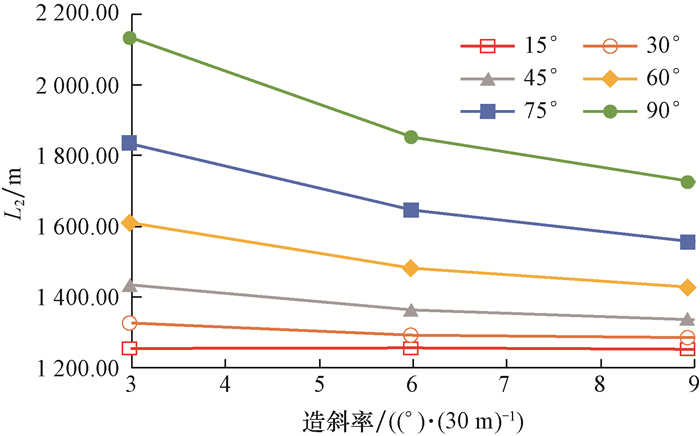

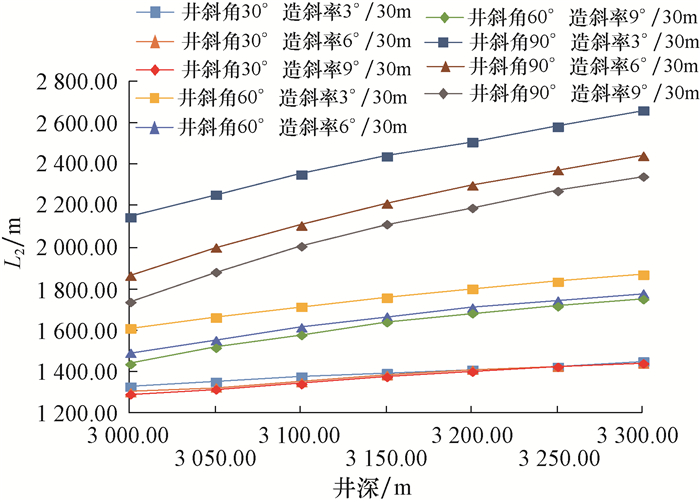

为了分析井深对安放位置的影响,模拟了稳斜过程中,稳斜段长度分别为50.00,100.00,150.00,200.00,250.00和300.00 m时,不同井斜角、造斜率条件下井深对受拉极限位置和受压极限位置的影响规律,结果分别见图 7和图 8。

|

| 图 7 不同井斜角、造斜率下井深对受拉极限位置的影响 Fig.7 Simulated relationship between well depth and tensile limit position under various build-up rates and inclinations |

|

| 图 8 不同井斜角、造斜率下井深对受压极限位置的影响 Fig.8 Simulated relationship between well depth and compressive limit position under different build-up rates and inclinations |

由图 7和图 8可知:相同造斜率、井斜角条件下,当井斜角较小时,最优安放位置受井深影响较小,当井斜角较大时,最优安放位置相对钻头的距离随井深增加而增长;相同井深、井斜角条件下,最优安放位置相对钻头的距离随造斜率增大而缩短,当造斜率较小时最优安放位置变化幅值较小,当造斜率较大时最优安放位置变化幅值较大。

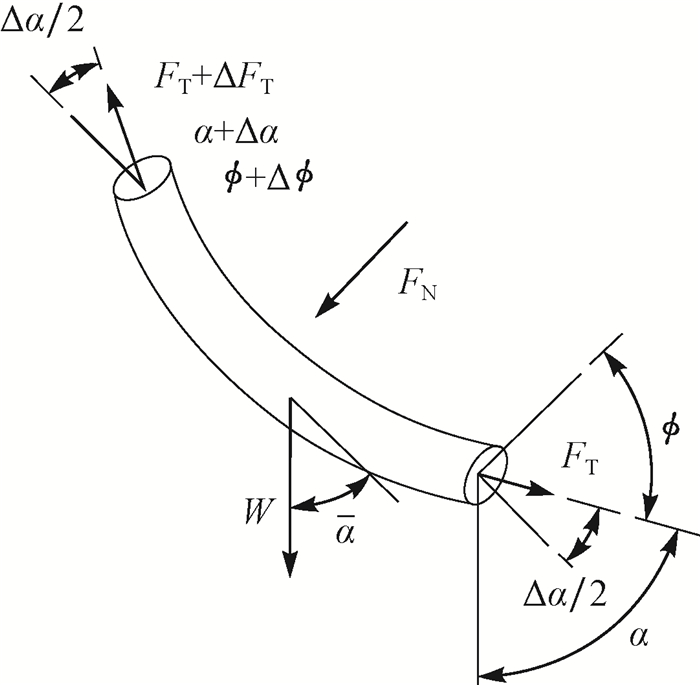

4 现场试验C26-12X井是一口二开三段式定向井,设计井深4 326.00 m,设计最大井斜角56.57°,设计钻井液密度1.26 kg/L。在实钻过程中,二开ϕ215.9 mm井眼钻至井深3 385.00 m时(井斜角43.41°),托压现象严重,托压达到200~300 kN,且托压频繁释放,导致工具面不稳定、憋泵频繁,定向期间需要频繁活动钻具,严重影响了定向机械钻速及增斜率。3 299.00~3 385.00 m井段的实钻数据显示,定向机械钻速仅0.8 m/h,增斜率仅2.25°/30m。通过软件进行模拟计算,确定振动减摩阻工具的最优安放位置在距离钻头197.00 m处。

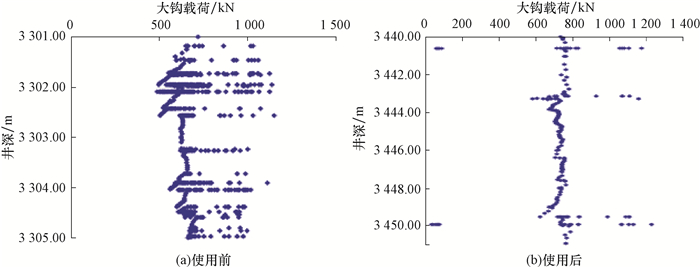

使用振动减摩阻工具后效果明显。使用之前,3 299.00~3 385.00 m井段钻具托压频繁释放,导致工具面跳动、憋泵,基本无法定向;使用之后,3 385.00~4 090.00 m井段未出现托压、钻具滑脱现象,工具面稳定,基本能够保证定向连续。从大钩载荷变化看出(见图 9):使用振动减摩阻工具之前,仅在3 301.00~3 305.00 m井段定向4.00 m,活动钻具次数高达18次;使用振动减摩阻工具之后,在3 440.00~3 450.00 m井段定向,活动钻具次数仅4次。

|

| 图 9 C26-12X井使用前后大钩载荷对比 Fig.9 Comparison of hook load variation of Well C26-12X before and after the application of vibration friction reducing tool |

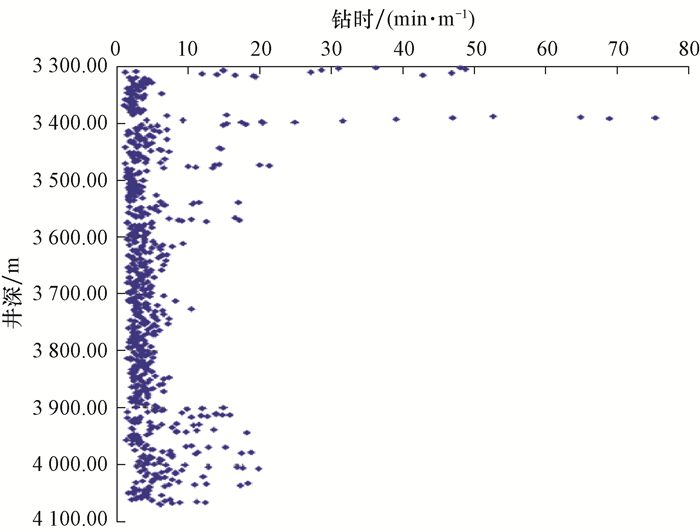

C26-12X井使用振动减摩阻工具前后的钻时对比如图 10所示。由图 10可知:使用之前,3 300.00~3 307.00 m井段滑动钻进钻时较高,一般在30~70 min/m;使用之后,3 385.00~4 090.00 m井段钻时大幅度降低,一般保持在8~20 min/m。另外,滑动钻进机械钻速由使用前的0.8 m/h提高至3.02 m/h,平均机械钻速由之前的4.19 m/h提高至9.11 m/h。此次振动减摩阻工具入井进尺705.00 m,充分证明安放位置的计算结果合理。但从图 10也可以看出,当井深超过3 900.00 m后滑动钻时增加,说明随着井深的增加出现不同程度的托压,此时应该对振动减阻工具安放位置进行调整。不过,由于考虑到C26-12X井后期定向作业少,滑动机械钻速不算很低,兼顾起下钻成本,便未进行调整。

|

| 图 10 C26-12X井使用振动减摩阻工具前后钻时对比 Fig.10 Comparison of drilling time of Well C26-12X before and after the application of vibration friction reducing tool |

1) 受拉极限位置和受压极限位置可以用来分析振动减摩阻工具的安放位置,与振动源激振力、井眼轨迹、井身结构、钻具组合、钻井液性能、钻井参数等有关。

2) 振动减摩阻工具振动源的输出激振力决定了井下有效作业范围,提高输出激振力可增大有效作业范围。设计振动频率时可以不考虑对有效作业范围的影响,优先选用10 Hz以内的振动频率,以延长管串的使用寿命。

3) 轴向力、侧向力和摩阻相互影响,下部钻具组合产生的摩阻会使上部钻柱轴向力增大,从而使侧向力增大,进而增大上部钻柱摩阻,使钻柱整体摩阻增大。因此,振动源应优先安放在下部钻具组合中,以确保能够克服底部钻具组合与井壁之间的摩阻。

| [1] |

柳鹤, 冯强, 周俊然, 等. 射流式水力振荡器振动频率分析与现场应用[J]. 石油机械, 2016, 44(1): 20-24. LIU He, FENG Qiang, ZHOU Junran, et al. Vibration frequency analysis of jetting hydraulic oscillator[J]. China Petroleum Machinery, 2016, 44(1): 20-24. |

| [2] |

ALI A, BARTON S P. Unique axial oscillation tool enhances performance of directional tools in extended reach applications[R]. SPE 143216, 2011. http://dx.doi.org/10.2118/143216-MS

|

| [3] |

BAEZ F, BARTON S P. Delivering performance in shale gas plays: innovative technology solutions[R]. SPE 140320, 2011. http://dx.doi.org/10.2118/140320-MS

|

| [4] |

王建龙, 张展豪, 冯强, 等. 水力振荡器与液力推力器集成应用研究[J]. 石油机械, 2017, 45(4): 44-47. WANG Jianlong, ZHANG Zhanhao, FENG Qiang, et al. Study on the integrated application of hydraulic oscillatorand hydraulic thruster[J]. China Petroleum Machinery, 2017, 45(4): 44-47. |

| [5] |

张辉, 吴仲华, 蔡文军. 水力振荡器的研制及现场试验[J]. 石油机械, 2014, 42(6): 12-15. ZHANG Hui, WU Zhonghua, CAI Wenjun. Development and field testing of hydraulic oscillator[J]. China Petroleum Machinery, 2014, 42(6): 12-15. |

| [6] |

付加胜, 李根生, 史怀忠, 等. 井下振动减摩技术研究进展[J]. 石油机械, 2012, 40(10): 6-10, 45. FU Jiasheng, LI Gensheng, SHI Huaizhong, et al. Research progress of the downhole vibration antifriction technology[J]. China Petroleum Machinery, 2012, 40(10): 6-10, 45. |

| [7] |

ALALI A, AKUBUE V A, BARTON S P, et al. Agitation tools enables significant reduction in mechanical specific energy[R]. SPE 158240, 2012. http://www.onepetro.org/conference-paper/SPE-158240-MS

|

| [8] |

薄玉冰. 定向钻井中托压机理分析及对策探讨[J]. 石油钻探技术, 2017, 45(1): 27-32. BO Yubing. The formation mechanism and technical counter measures for back pressure during directional drilling[J]. Petroleum Drilling Techniques, 2017, 45(1): 27-32. |

| [9] |

MITCHELL R F. Drillstring solutions improve the Torque-Drag Model[R]. SPE 112623, 2008. http://www.mendeley.com/research/drillstring-solutions-improve-torquedrag-model/

|

| [10] |

MIRHAJ S A, KAARSTAD E, AADNOY B S. Improvement of torque-and-drag modeling in long-reach wells[J]. Modern Applied Science, 2011, 5(5): 10-28. |

| [11] |

黄文君. 滑动钻进过程中振动减摩研究[D]. 青岛: 中国石油大学(华东), 2012. HUANG Wenjun. Research on friction reduction by oscillation in the slide drilling progress[D]. Qingdao: China University of Petroleum(Huadong), 2012. http://www.wanfangdata.com.cn/details/detail.do?_type=degree&id=Y2071033 |