2. 中石化华东石油工程公司六普钻井公司, 江苏镇江 212003

2. Sinopec Huadong Oilfield Service Corporation Liupu Drilling Company, Zhenjiang, Jiangsu, 212003, China

冀东油田自开发以来在陆地、滩海钻了数千口各种类型的定向井,由于各区块的钻井都较为集中,井网密布,因此新井钻井时防碰问题十分突出。2000年后,随着勘探开发的深入,该油田开始利用人工岛钻高密度丛式井对重点区块进行开发,由于老平台、人工岛井网密集,不同时期完成井的井口坐标定位、钻井过程中各种仪器测量误差的影响[1-2],发生了数起严重的井下碰撞事故。经过研究总结,2014年冀东油田开始在防碰井中配套应用了随钻监测磁异常值跟踪分析、低刚性钻具和牙轮钻头等防碰技术措施,并在南堡2号、3号人工岛丛式井钻井防碰作业中取得了成功。该技术解决了钻井过程中用物理量(磁场强度)值确定正钻井与邻井套管相对距离的难题,提出了发生碰撞时正钻井钻具组合对邻井套管不产生破坏的作业方法。研究表明,当正钻井测点距离邻近已完成井0~4.00 m时,利用该技术可以检测到因受磁干扰而出现的磁场强度变化;不足之处在于,由于随钻仪器存在一定测量盲区,正钻井只能对上部直井段、相对平行的邻井井眼进行监测,且不能精确定位邻井的套管方位。为此,笔者通过分析冀东油田人工岛丛式井钻井防碰的技术难点,给出了相应的技术措施,并在几百口丛式井钻井中进行了现场应用,取得了很好的防碰效果。

1 技术难点冀东油田人工岛丛式井的特点为浅造斜、多段制、大位移,浅层防碰点多且距离近,由于井眼轨迹复杂,加之井网密布,钻井施工难度非常大,极易发生井眼交碰。而定向井钻井中常应用PDC钻头和造斜钻具组合,由于复合片工具特性加上造斜钻具刚性较强,基本上无挠性变化空间,当发生碰撞时,尤其在滑动钻进过程中不易发现井下异常,且当因为滑动钻进慢而转变为转盘复合钻进、发现蹩跳钻、钻井液漏失等问题时,套管已经发生破损。具体有以下技术难点:

1) 浅层防碰点多、距离近。人工岛平台丛式井组通常设计为三开井身结构,采用“直—增—稳—降”剖面,井眼轨迹交叉频繁,正钻井在老井网中穿行,绕障防碰点多,防碰高风险井段在井深100.00~1 500.00 m,与邻井井眼轨迹防碰距离3.00~15.00 m,某些井组的浅层防碰中心点距离仅有2.00 m。

2) 钻头对套管的损坏。钻井提速主要依靠PDC钻头,分析碰撞井可知,绝大多数钻穿套管的钻头都是PDC钻头。目前定向PDC钻头采用浅内锥、高稳定性设计,在螺杆高速转动下,切割套管较为快速,滑动钻进过程中不会产生明显的蹩跳钻,数分钟内即可磨穿邻井套管。

3) 常规造斜组合对套管的影响。人工岛丛式井基本上全井都使用弯螺杆钻具组合钻进,包括弯螺杆、稳定器、MWD短节、无磁钻铤、常规钻铤和加重钻杆,工具串中的稳定器与井眼直径仅差4.0~10.0 mm,旋转钻井时钻具组合无挠度变形空间,当发生井下碰撞时,稳定器挤压切割套管,极易钻穿套管。

分析冀东油田人工岛碰穿套管故障资料可知,故障通常发生在正钻井初始小井斜井段,钻具组合为“PDC钻头+螺杆+稳定器+MWD+无磁钻铤+钻铤+加重钻杆”。因此,优选钻头及钻具组合,并应用直观有效的监测方法,对丛式井钻井防碰施工意义重大。

2 解决措施在数百口井的人工岛上钻井,首先需解决浅层防碰问题,对碰点集中的上部直井段进行实时随钻磁场监测,当发现异常变化时,立即采取有效措施,如控压吊打或绕障分离;为防止碰破套管,在防碰井段使用高挠度低刚性的钻具组合和牙轮钻头,减少对套管的偏磨,确保油井套管的安全。

2.1 井眼轨迹控制1) 直井段钻井措施[3]。针对冀东油田人工岛单组平台,采用单排5~6口井4.00 m间距槽口。为防止在造斜之前产生侧位移,影响其他未钻井井眼轨迹前进的方向,对于平台风险较大的直井段,选择使用牙轮钻头配合螺杆钻具,用轻压低转速方式钻进,控制井斜角,防止与邻井相碰。

2) 随钻磁场监测。套管是具有磁性的管材,套管串会产生高于大地正常磁场的附加磁场。当正钻井测点距离邻近已完成井0~4.00 m时,磁性随钻测量仪器MWD测出的磁场强度会出现磁干扰现象,因此当正钻井井眼轨迹即将接近防碰高风险井段时,可采用该方法对磁场强度进行监测。实钻数据表明,随钻测量的磁场强度偏离当地磁场标准值±3%时,说明两井距离小于2.00 m。而磁场强度异常的正负值则表明测点在套管的不同极性位置。井眼轨迹控制过程中,当发现磁干扰变强、偏离该标准值时,结合定向井软件扫描数据决定是否进行井眼轨迹调整。

2.2 钻具组合1) 钻头优选。对于防碰距离为2.00~4.00 m的井段,为保证井下安全,防碰井段优选牙轮钻头配合螺杆钻进。选择牙轮钻头的原因是,其工作方式与PDC钻头完全不同,牙轮接触井底时为挤压方式,而PDC钻头为剪切方式。当滑动钻井中牙轮钻头的3个牙轮与套管碰撞接触时,钻头产生有规律的波动挤压,钻具震动明显[4],易于被井口操作人员发现。而PDC钻头与套管接触时,钻具震动相对较小,操作人员不易分辨。另外,套管壁厚仅为7.0~12.0 mm,在螺杆高转速下金刚石复合片高速切割套管,短时间内便可磨破套管。

2) 使用低刚性钻具。低刚性钻具的特点是螺杆后面不连接稳定器和常规钻铤。在φ444.5 mm和φ311.1 mm井眼,采用“牙轮钻头+螺杆+MWD+加重钻杆+钻杆”的钻具组合;在φ215.9 mm井眼,采用“牙轮钻头+螺杆+MWD+钻杆+加重钻杆”的钻具组合。采用该钻具组合可以降低其整体刚性,从而具有更大的挠度变形空间。尤其在复合钻进时,钻柱与井眼的间隙相对较大,可有效防止钻具因刚性过高而挤切套管。旋转钻进中,管柱的受力及井眼的几何形态较为复杂。其中,管柱中的许多问题无法采用函数及微分方程精确求解,因此用能量原理法代替较为合理[5]。

假定井斜角为20°,钻压为100 kN,单根钻杆或钻铤两端接头为铰支束,用能量法计算管柱中心点处的最大挠度,结果见表 1。

| 钻柱类型 | 直径/mm | 每米重量/(N·m-1) | 钻压/kN | 井斜角/(°) | 最大挠度/mm |

| 钻铤 | 158.0 | 1 194 | 100 | 20 | 8.7 |

| 无磁钻铤 | 171.4 | 1 358 | 100 | 20 | 7.1 |

| 无磁钻铤 | 203.2 | 2 072 | 100 | 20 | 5.3 |

| 钻杆 | 127.0 | 290 | 100 | 20 | 25.2 |

从表 1可以看出,采用钻杆倒装钻具组合钻进防碰井段,挠度值相对较高,可减少对套管的损害。

3 应用效果冀东油田人工岛丛式井钻井应用配套防碰技术后,已连续三年未发生碰穿邻井套管的问题,其中南堡2号、3号人工岛等重点区块已完成200口丛式井,未发生正钻井碰穿邻井套管情况。以下以南堡3号岛NP1517大斜度井为例,介绍冀东油田人工岛丛式井钻井防碰技术现场应用情况。

1) 设计数据。NP1517井钻遇平原组、明化镇组和馆陶组地层,目标层为东营组,钻探目的是开发南堡油田1号构造油气储量。井身结构:一开井段,φ444.5 mm钻头钻至井深283.00 m,下入φ339.7 mm表层套管;二开井段,φ311.1 mm钻头钻至井深2 103.00 m,下入φ244.5 mm技术套管;三开井段,φ215.9 mm钻头钻至井深3 800.00 m完钻,下入φ139.7 mm油管完井。该井井眼轨道设计数据见表 2。

| 关键点 | 井深/m | 井斜角/(°) | 方位角/(°) | 垂深/m | 位移/m | 狗腿度/((°)·(30m)-1) |

| 造斜点 | 380.00 | 0 | 0 | 380.00 | 0 | 0 |

| 稳斜点 | 1 138.70 | 53.1 | 204.9 | 1 034.60 | 327.20 | 2.1 |

| 降斜点 | 3 211.80 | 53.1 | 204.9 | 2 279.10 | 1 985.20 | 0 |

| 入靶点 | 3 550.60 | 39.6 | 204.9 | 2 512.40 | 2 229.70 | 1.0 |

| 出靶点 | 3 675.90 | 34.6 | 204.9 | 2 612.40 | 2 305.20 | 1.0 |

| 井底 | 3 800.00 | 30.4 | 204.9 | 2 717.40 | 2 372.00 | 1.0 |

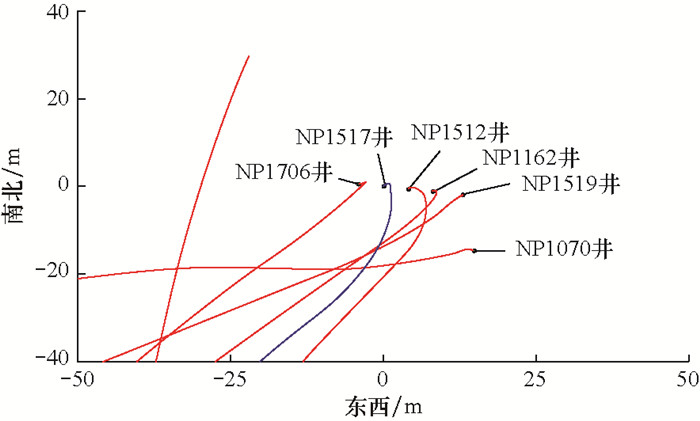

设计扫描数据显示,该井组为5口定向井,井间距为4.00 m。图 1所示为NP1517井与邻井的井眼轨迹水平投影,其中蓝线为NP1517井的设计井眼轨道,红色为邻井的井眼轨迹。设计正钻井NP1517井与邻井NP1706井在井深255.50 m处相距2.78 m,与邻井NP1070井在井深540.10 m处最近距离为8.87 m,与邻井NP1162井在井深911.70 m处相距9.90 m。

|

| 图 1 NP1517井与邻井的井眼轨迹水平投影 Fig.1 Horizontal projection of Well NP1517 and adjacent wells |

2) 井眼轨迹控制。一开井段,为解决NP1517井与NP1706井在井深255.50 m处仅相距2.78 m的问题,下入低刚性钻具组合:φ444.5 mm牙轮钻头+φ244.5 mm螺杆+接头+φ203.2 mm无磁钻铤+φ203.2 mmMWD短节+接头+φ127.0 mm加重钻杆+φ127.0 mm钻杆。一开直井段的重点是防斜,为保持井眼间合理的距离,采用钻压40~60 kN吊打,钻盘转速60 r/min,并实时进行磁场强度测量。表 3为NP1517井防碰监测数据。

| 井深/m | 正钻井磁场强度/Gs | 标准磁场强度/Gs | 磁异常比,% | 与NP1706井中心距离/m |

| 30.55 | 0.530 1 | 0.538 5 | 1.58 | 3.94 |

| 58.39 | 0.530 0 | 0.538 5 | 1.57 | 3.89 |

| 86.35 | 0.540 0 | 0.538 5 | 0.35 | 3.79 |

| 114.29 | 0.540 0 | 0.538 5 | 0.35 | 3.68 |

| 142.41 | 0.543 0 | 0.538 5 | 0.80 | 3.58 |

| 170.50 | 0.543 0 | 0.538 5 | 0.76 | 3.44 |

| 199.19 | 0.547 0 | 0.538 5 | 1.60 | 3.42 |

| 227.90 | 0.567 0 | 0.538 5 | 5.24 | 3.30 |

| 256.82 | 0.550 0 | 0.538 5 | 2.06 | 3.35 |

| 267.45 | 0.548 0 | 0.538 5 | 1.69 | 3.42 |

| 299.00 | 0.541 0 | 0.538 5 | 0.46 | 3.93 |

从表 3可以看出,测点30.55 m处随钻仪器测量的磁场强度异常比为1.58 %,分析认为,正钻井NP1517井与邻井NP1706井的间距为4.00 m,说明邻井的φ339.7 mm套管磁场干扰半径可达4.00 m;钻至测点井深199.19 m时,发现邻井套管磁场干扰值逐渐升高,磁场强度异常比由0.35 %提高到1.60 %,说明井下碰撞风险开始增高。因此,钻盘转速降至40 r/min,钻压降至20 kN,钻至井深227.90 m时发现磁场强度异常比高达5.24 %,说明两井真实的距离并非扫描计算数据所显示的3.30 m,磁场数据显示NP1517井与NP1706井非常接近。此时,发出防碰预警,要求井口操作人员关注井下钻柱震动情况,有蹩跳钻现象立即停钻[6],同时录井人员要勤捞取砂样,以判断井下钻进情况。钻至井深267.45 m时磁场强度异常比降至1.69 %,说明两井已安全分离。

二开井段的钻具组合:φ311.1 mm牙轮钻头+φ244.5 mm螺杆+φ203.2 mm浮阀+φ298.0 mm稳定器+φ203.2 mmMWD+φ203.2 mm无磁钻铤+φ127.0 mm加重钻杆+φ127.0 mm钻杆。对表 3中的磁场强度异常比及NP1517井与NP1706井的中心距离进行分析后,确认一开结束后两井之间的距离已足够大,不会发生碰撞问题。因此,二开造斜点之前井段下入小直径稳定器,在钻压20 kN、转速40 r/min条件下钻进至井深299.00 m,测量数据显示磁异常比降至0.46%,说明两井已不会碰撞,NP1517井穿过NP1706井风险防碰井段,钻至造斜点。299.00~1 100.00 m井段未出现磁异常比大于2%以上的磁场数据,最终完成浅层防碰施工。

4 结论与建议1) 人工岛丛式井钻井中,“牙轮钻头+螺杆”组合是碰撞高风险井段安全钻进的技术保障。

2) 为保证邻井套管安全,对于碰撞高风险井段须采用低刚性钻具组合,用加重钻杆或钻杆替换钻铤,通过降低钻具刚性来减小钻柱对套管的损坏。

3) 利用MWD随钻仪器的磁场测量功能,结合正钻井与邻井中心点距离扫描,可发现并行的丛式井组套管磁场异常值变化,从而及时预警两井碰撞的可能,确认风险后调整钻井参数,采用低转盘钻速、小钻压钻井,尝试通过碰撞井段。而对于多井空间交叉的井眼,因正钻井测量盲区较长,用该方法进行防碰作业指导意义不大。

4) 为提高磁场强度测量精度,必须采用高精度高稳定性的随钻仪器。另外,对于碰撞高风险井段有必要加密测点,以便准确地发现邻井套管的磁场干扰。

| [1] |

刘永旺, 管志川, 史玉才, 等.

井眼防碰技术存在的问题及主动防碰方法探讨[J]. 石油钻采工艺, 2011, 33(6): 14–18.

LIU Yongwang, GUAN Zhichuan, SHI Yucai, et al. Discussion on problems of wellbore anti-collision technology and active anti-collision methods[J]. Oil Drilling & Production Technology, 2011, 33(6): 14–18. |

| [2] |

刘刚, 陈超, 蔡鹏, 等.

井眼防碰监测技术在南海油田W9H的应用[J]. 科学技术与工程, 2012, 12(26): 6601–6604, 6617.

LIU Gang, CHEN Chao, CAI Peng, et al. The application of anti-collision monitoring technique in the Well W9H of the Souh China Sea Oilfield[J]. Science Technology and Engineering, 2012, 12(26): 6601–6604, 6617. DOI:10.3969/j.issn.1671-1815.2012.26.010 |

| [3] |

刘晓艳, 施亚楠, 李培丽.

丛式井组总体防碰与钻井顺序优化技术及应用[J]. 石油钻采工艺, 2012, 34(2): 9–12, 16.

LIU Xiaoyan, SHI Yanan, LI Peili. Techniques of cluster well general anti-collision and drilling sequence optimization[J]. Oil Drilling & Production Technology, 2012, 34(2): 9–12, 16. |

| [4] |

李鹤林, 李平全, 冯耀荣.

石油钻柱失效分析及预防[M]. 北京: 石油工业出版社, 1999: 19-20.

LI Helin, LI Pingquan, FENG Yaorong. Failure analysis and protective measures for oil drill strings[M]. Beijing: Petroleum Industry Press, 1999: 19-20. |

| [5] |

吕苗荣.

石油工程管柱力学[M]. 北京: 中国石化出版社, 2012: 78-85.

LYU Miaorong. Petroleum engineering string mechanics[M]. Beijing: China Petrochemical Press, 2012: 78-85. |

| [6] |

韩雪银, 付建民, 钟帆, 等.

丛式井防碰技术在金县1-1油田的应用[J]. 中国海上油气, 2014, 26(5): 70–75, 82.

HAN Xueyin, FU Jianmin, ZHONG Fan, et al. Application of anti-collision solution for cluster wells in JX1-1 Oilfield[J]. China Offshore Oil and Gas, 2014, 26(5): 70–75, 82. |