随着油气勘探开发不断向深层、非常规油气发展,钻井作业的潜在风险越来越高,钻井风险控制已经成为提高钻井综合效率、确保施工安全和实现降本增效的关键环节之一。国外Schlumberger公司开发的无风险钻井系统NDS基本实现了钻井全过程的风险评价[1],取得了一定应用效果。国内近些年也开展了一些钻井风险评价及预警方面的研究:李琪等人[2]研发的钻井风险管理系统,采用专家打分及综合评判方法进行潜在风险的综合评价; 樊洪海[3]研发的钻井工程监测与辅助决策系统实现了现场施工情况的实时分析和井下故障的实时警示; 中国石化石油工程技术研究院研发了钻井工程决策支持系统[4],实现了钻井过程中的远程实时监测和风险预警;管志川等人[5-6]建立了基于区间分析的钻井风险评价方法,并依此进行了井身结构优化研究;杨进等人[7]建立了钻井风险评估图版,实现了岩土纵波速度趋势线与风险等级的关联;还有人研究了风险预测预警算法,但大多采用概率统计方法,而非基于风险内在机理[8-10]。国内对于钻井潜在风险的评价仍然主要依靠人工分析,给出的风险提示相对比较笼统,不能准确指导现场施工。国内针对施工过程研发了实时报警系统,但大多不具备进一步对比评价功能。

笔者基于井漏、井涌、压差卡钻等常见风险的内在机理,采用地质与工程因素相耦合的方法,建立了风险可能性评价和严重度量化模型,实现了风险分级表征;基于钻井井下故障的现场征兆规律,建立了钻井井下故障实时预警诊断模型;并借鉴PDCA质量环模型,研发DrillRisk了钻井风险评价系统,现场应用效果较好。

1 常见钻井风险评价系统问题分析现有钻井风险评价系统,除国外的NDS功能较为全面、体系性较强外,其他钻井风险评价系统、尤其是国内现有的钻井风险评价系统均侧重于某一方面的功能,尚难以完全满足钻井全过程、连续性和精细化风险评价的应用需求,主要表现在以下方面:

1) 对钻井潜在风险的评价较宏观或者仅考虑地质因素,难以针对具体的钻井设计参数进行精细风险严重程度评价;

2) 钻井过程中主要通过参数异常波动进行风险预警,发出警报时已经有了征兆,意味着某种风险正在发生,现场处理的最佳时间窗口非常窄,因此还需要更具“提前量”的预警方法;

3) 尚未建立钻前、钻中和钻后全过程闭环的钻井风险评价方法,各个阶段的评价信息难以共享,不足以精确支撑区域钻井方案的持续优化。

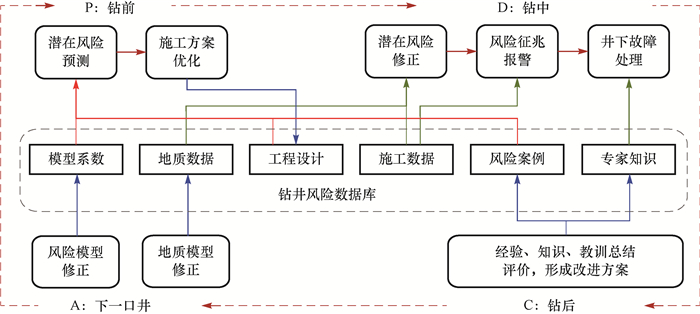

2 系统总体设计 2.1 系统总体思路钻井风险防控技术是一个连续且循环改进的过程,而PDCA质量环模型适用于解决此类问题,并已在其他行业进行了成功应用[11],因此设计了由计算机辅助控制的PDCA钻井风险评价闭环框架。在一口井的设计、施工到完钻过程中,钻前预测潜在风险并依此优化设计方案;钻中根据实钻数据修正潜在风险剖面,同时进行风险征兆预警,出现井下故障时调取知识库中的预案信息,结合线下技术进行处理;完钻后对预测、预警记录与实际发生的情况进行对比评价,得出改进方案和有价值的风险案例。这些改进信息和案例保存在系统的数据库中,并直接进入下一口井的设计与施工环节,实现钻井方案的持续优化,从而通过闭环框架实现线上风险评价信息与线下方案优化和工艺技术的关联。基于PDCA闭环钻井风险评价系统的设计思路如图 1所示,其基础部分是钻井风险数据库,技术关键是利用地质信息、工程信息和案例知识构建风险预测模型。

|

| 图 1 基于PDCA闭环的钻井风险评价系统设计思路 Fig.1 General principles for design of drilling risk-assessment system |

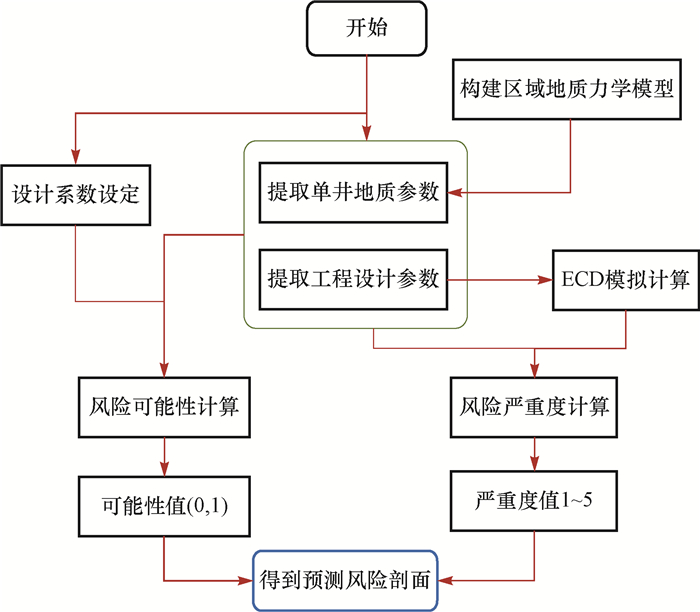

钻前风险预测的前提条件是需要构建待钻井区块的地质力学模型或者利用邻井测井解释成果预测地质力学参数,然后加载钻井设计参数,通过系列的处理和计算,得到钻井风险可能性和严重度的量化值,其关键流程如图 2所示。

|

| 图 2 钻前风险预测关键流程 Fig.2 Key process for pre-drill risk prediction |

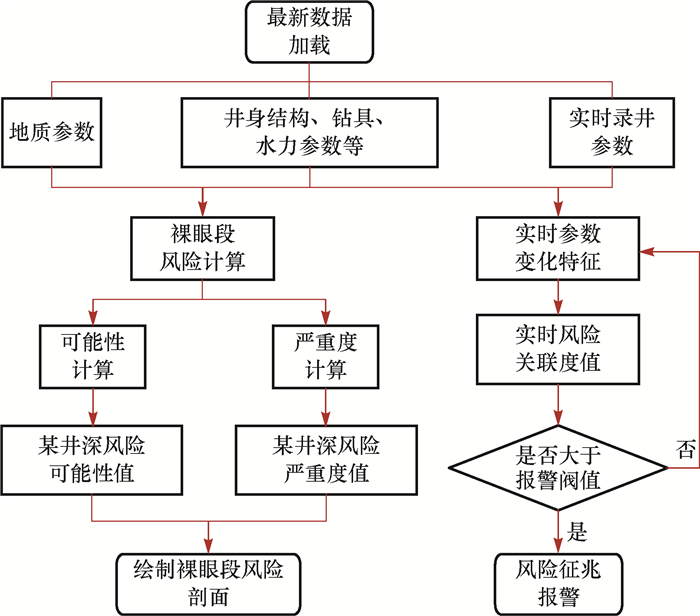

钻中风险监测同时采用基于成因的风险预测方法和风险征兆报警方法等2种方法,二者各有优势,结合使用,其主要流程如图 3所示。

|

| 图 3 钻中风险监测关键流程 Fig.3 Key process for risk monitoring while drilling |

钻井风险成因是建立风险预测模型的理论依据。在文献及井史资料中,均有实际钻井风险案例的原因分析[12-13]。前人对井漏、井涌、卡钻等常见风险的成因及其征兆规律的认识已经很全面了。在前人研究成果的基础上,分别构建潜在风险预测和风险报警的量化模型。

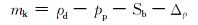

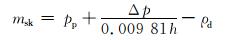

3.1.1 潜在钻井风险可能性的预测及表征钻井风险的可能性预测一般分为概率方法和非概率方法2类:国外GMI等软件采用了概率统计预测方法,国内管志川等人提出了基于区间分析的非概率方法[5]。概率方法要求有足够完整且准确的信息来描述参数的概率分布特征,在钻井工程中应用难度很大,因此选择非概率方法。钻井液密度、地层压力和钻井施工致险参数之间的关系是钻井风险的关键成因[5],依次建立井漏、井涌和压差卡钻的评价函数:

|

(1) |

|

(2) |

|

(3) |

式中:ml,mk和msk分别为用于判别井漏、井涌、压差卡钻风险可能性的压差当量密度,g/cm3;pp和pf分别为地层孔隙压力、破裂压力的当量密度,g/cm3;Sb,Sg和Sc分别为抽汲压力、激动压力和循环压耗当量密度附加值,g/cm3;ρd和Δρ分别为钻井液密度及钻井液密度附加值,g/cm3;Δp为压差卡钻允值,MPa;h为井深,m。

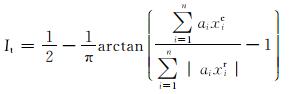

该线性函数中的变量均为区间变量,因而可以借鉴非概率可靠度度量方法,将上述函数中的表达式理解为广义强度和应力之间的关系。比如ml函数中,可将pf理解为井筒强度,将Sg,Sc和ρd理解为导致井筒破裂漏失的应力。分别根据这些函数,利用区间数学和非概率可靠度计算方法,推导出无风险可靠度的计算式。为了在系统中将钻井风险的可能性以更加形象的方式表征,对计算式作进一步转换:

|

(4) |

式中:x为函数中的自变量;xc为x的均值;xr为x的离差;a为x的加权值。

借鉴概率表征方法,定义It∈(0, 1),It以0.5分界,It值越大表示发生风险的可能性越大。根据井漏、井涌、压差卡钻的风险评价函数,可分别计算出相应自变量的均值和离差,进而计算出It,同时可结合专家经验和邻井案例确定a的合理值。

3.1.2 潜在钻井风险严重度的预测及表征目前业界普遍采用统计预估方法,从历史钻井事故造成的人员伤亡、经济损失角度进行预估,这种严重度是指风险损失严重度。要给现场施工人员提供技术指导,这种描述不够直接,还需要从钻井风险本身的严重度入手。从风险成因可以看出,井漏、井涌和压差卡钻等常见风险的严重度均由井筒压力与地质力学参数之间的关系决定。

3.1.2.1 潜在井漏的严重度预测潜在井漏的严重度时,既要考虑溶洞、断层、不整合面等构造因素,又要考虑常规地质条件下井筒动压力与地层三压力之间的关系。构造因素可定性判断,比如根据溶洞发育程度等定性给定漏失的严重度。压力因素需要通过计算漏失速度进行定量预测,可针对不同的岩性特征选用孔隙型和裂缝性地层漏失速度的计算公式。

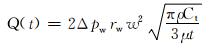

对于裂缝性地层,可利用下式计算漏失速度[14]:

|

(5) |

式中:Q(t)为漏失速度,m3/s;w为裂缝宽度,m;rw为井眼半径,m;Δpw为井筒动压力与孔隙压力之差,Pa;μ为钻井液黏度,Pa·s;ρ为钻井液密度,kg/m3;Ct为地层综合压缩系数;t为时间,s。

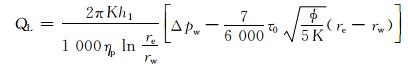

对于孔隙型地层,依据漏失压力、漏失流量及漏层厚度之间的关系[14],转换可得到漏失速度的计算公式[15]:

|

(6) |

式中:QL为漏失速度,m3/s;ηp为钻井液塑性黏度,Pa·s;rw为井眼半径,m;re为漏失半径,m;τ0为钻井液动切力,Pa;ϕ为岩石孔隙度;K为岩石渗透率,m2;hl为漏层厚度,m。

最后,将定性判别结果和漏失速度计算结果结合起来,对应得到严重度级别,研发出计算模型。参照标准Q/SH 0243—2009,对井漏严重度进行分级(见表 1)。

| 漏失严重度 | 漏失速度/(m3·h-1) | 风险严重度 |

| 不漏 | < 0.01 | 1 |

| 微漏 | 0.01~5.00 | 2 |

| 小漏 | 5.00~20.00 | 3 |

| 中漏 | 20.00~50.00 | 4 |

| 大漏 | ≥50 | 5 |

| 严重漏失 | 失返 | 5 |

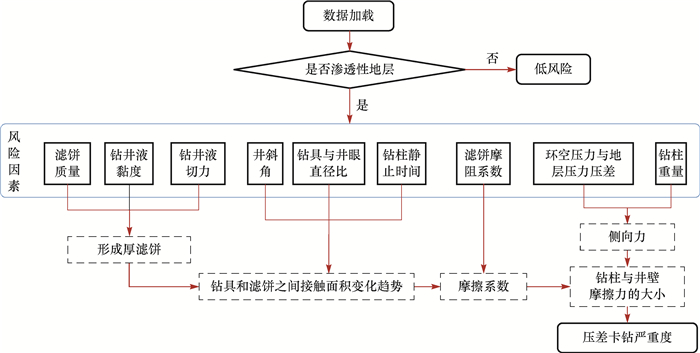

对井涌严重度的评价,主要考虑井筒与地层之间负压差的大小,然后参考欠平衡钻井的相关标准或推荐做法,结合专家经验对其进行分级。另外,在计算井筒压力时,除了考虑抽汲压力影响外,还需要考虑气侵对钻井液密度的影响,业界已有相应的计算方法,本文不再详述。井筒与地层负压差的计算公式为:

|

(7) |

式中:Δpf为井内负压差,MPa;h为井深,m。

为了对钻井风险的严重度进行一致化表征,借鉴欠平衡钻井压力控制要求,将井涌严重度也分为5级(见表 2)。

| 井内负压差/MPa | 风险严重度 |

| < 0 | 1 |

| 0~3.5 | 2 |

| 3.5~5.0 | 3 |

| 5.0~10.0 | 4 |

| ≥10.0 | 5 |

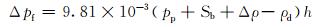

影响压差卡钻严重度的因素很多,钻井液的性能影响滤饼质量,井眼几何参数、钻具静止时间和滤饼质量进而影响钻具与滤饼之间的接触面积,而接触面积与滤饼的摩阻系数直接影响钻具与井壁的摩擦系数,该摩擦系数与钻具侧向力直接形成钻具与井壁的摩擦力,摩擦力越大,压差卡钻的严重度越高。潜在压差卡钻严重度预测建模原理如图 4所示。

|

| 图 4 潜在压差卡钻严重度预测建模原理 Fig.4 Principle of differential pressure sticking severity evaluation modeling |

但是,由于无法计算摩擦力,而只能推测形成这种摩擦力的趋势,因此难以建立准确的计算公式,只能利用模糊方法进行量化评价。首先分别找出可以代表压差卡钻影响因素的可测量物理量,然后根据该物理量对摩擦力形成趋势的影响程度进行归一化处理,形成对应的模糊量(见表 3)。

| 影响因素 | 物理量 | 对应的模糊量及隶属度 |

| 井斜角 | 井斜角正弦值 | ξ1:取正弦值 |

| 钻具与井眼直径 | 钻具与井眼直径比 | ξ2:取直径比 |

| 滤饼质量 | 滤失量VAPI | ξ3:VAPI < 4 mL取0.3;4 mL≤VAPI < 12 mL取0.7;VAPI>12 mL取1.0 |

| 钻井液黏度 | 表观黏度η | ξ4:η < 30 mPa·s取0.2;30 mPa·s≤η < 45 mPa·s取0.4;45 mPa·s≤η < 60 mPa·s取0.6;60 mPa·s≤η < 75 mPa·s取0.8;η≥75 mPa·s取1.0 |

| 钻井液切力 | 10 s静切力θ | ξ5:θ < 3 Pa取0.2;3 Pa≤θ < 4 Pa取0.4;4 Pa≤θ < 5 Pa取0.6;5 Pa≤θ < 6 Pa取0.8;θ≥6 Pa取1.0 |

| 钻柱静止时间 | 静止时间t | ξ6:t < 4 min取0.3;4 min≤t < 10 min取0.7;10 min≤t < 30 min取0.9;t≥30 min取1.0 |

| 压差及钻柱重量 | 侧向力F(环空压力-地层压力+钻柱重力分量) | ξ7:F < 12 MPa取0.3;12 MPa≤F < 18 MPa取0.6;18 MPa≤F < 20 MPa取0.9;F≥20 MPa取1.0 |

| 滤饼摩阻 | 滤饼黏附系数Kf | ξ8:Kf≤0.06取0.2;0.06≤Kf < 0.1取0.5;0.1≤Kf < 0.15取0.6;0.15≤Kf < 0.2取0.8;Kf≥0.2取1.0 |

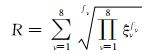

由于这些因素在形成压差卡钻过程中是一种耦合关系(类似于相乘关系),一般采用几何平均预测法建立评价模型。由于上述因素对于压差卡钻的贡献程度不同,可引入加权概念,最终建立的压差卡钻严重度模糊评价公式为:

|

(8) |

式中:R为压差卡钻风险的严重度, R∈(0, 1];fν为每个因子的加权系数;ξν为风险因素对应的模糊量,其隶属度取值见表 3。最终可间隔0.2分一级,共分为5级。

3.2 钻井风险征兆报警模型钻井风险征兆是根据钻井实时参数的异常波动来识别,因此,选用灰色关联方法建立报警模型。首先建立钻井风险征兆标准矩阵,设定每个向量的权重; 然后计算当前实时参数变化特征向量与该标准矩阵之间的关联系数;最后得到每种风险的关联度系数,根据关联度系数门限启动报警[16]。

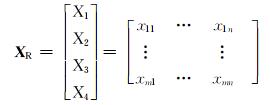

3.2.1 钻井风险征兆标准特征向量矩阵的设定根据前人关于钻井风险征兆特征的经验,设定钻井风险征兆特征的向量矩阵(见表 4),也称为标准矩阵XR(1,-1和2分表代表增大、减小和不考虑)。

| 风险类型 | 扭矩 | 扭矩标准差 | 钻压 | 立压 | 立压标准差 | 泵冲 | 流量差 | 转速 | 钻时 | 总池体积 | 大钩载荷 | 全烃 |

| 井漏 | 2 | 2 | 2 | -1 | 1 | 2 | 1 | 2 | 2 | -1 | 2 | 2 |

| 井涌 | 2 | 2 | 2 | -1 | 2 | 2 | -1 | 2 | 2 | 1 | 2 | 1 |

| 井壁坍塌 | 1 | 1 | 2 | 1 | 2 | 2 | 2 | -1 | 2 | 2 | 2 | 2 |

| 上提钻具遇阻 | 1 | 1 | 2 | 2 | 2 | 2 | 2 | 2 | 2 | 2 | 1 | 2 |

| 下放钻具遇阻 | 1 | 1 | 2 | 2 | 2 | 2 | 2 | 2 | 2 | 2 | -1 | 2 |

| 钻头失效 | 1 | 1 | 2 | 2 | 2 | 2 | 2 | 2 | 1 | 2 | 2 | 2 |

| 钻具刺漏 | 2 | 2 | 2 | -1 | 1 | 1 | 2 | 2 | 2 | 2 | 2 | 2 |

| 断钻具 | -1 | 2 | 2 | -1 | 2 | 2 | -1 | 2 | 2 | 2 | -1 | 2 |

| 溜钻 | 1 | 2 | 1 | 2 | 2 | 2 | 2 | -1 | -1 | 2 | 2 | 2 |

| 堵水眼 | 2 | 2 | 2 | 1 | 1 | -1 | 2 | 2 | 2 | 2 | 2 | 2 |

XR标准矩阵的表达式为:

|

(9) |

式中:xmn表示每个录井参数的变化特征,取值见表 4。

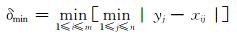

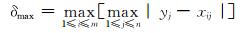

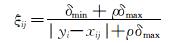

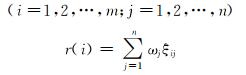

3.2.2 参数波动特征与标准矩阵关联度的计算首先,确定T时刻每项录井参数的波动特征yi(增大取1,减小取-1,否则取2),并据此构建T时刻整组数据的异常波动特征向量YT={y1, y2,…, yn};然后计算实际参数异常波动特征向量YT与标准特征向量矩阵XR的关联度:

|

(10) |

|

(11) |

|

(12) |

|

(13) |

式中:δmin和δmax分别为YT和XR的最小绝对误差和最大绝对误差;ρ为分辨系数,0 < ρ < 1,一般取0.5;ξij为关联系数;ωj为第j种参数对第i种风险贡献的权重系数;r(i)为第i种风险的关联度,r(i)∈(0, 1]。

r(i)越接近1,表明正在发生第i种风险的可能性越大,在系统中可设定一个报警门限,当超过门限值时,触发系统发出警报,需要及时采取措施,避免情况恶化。

3.3 钻井风险案例库的构建与应用在同一地区发生的钻井风险存在一定相关性,所以邻井案例对于钻井风险预测具有重要参考价值。DrillRisk系统设计的钻井风险案例主要涵盖了井号、井型、井别、隶属单位、工况、复杂情况类型、井深、钻井风险描述、风险处理流程及专家评价意见等信息,然后进行分析应用。

1) 区域钻井风险的统计分析。分别以区块、风险类型和层位为关键词,开发风险案例统计分析功能,并将分析结果以柱状图形式展现,以便于钻井设计人员对整个区块的风险类型和分布进行分析,从而得到整体认知。

2) 历史风险案例与待钻井风险预测模型无缝集成。一方面,在构建钻井风险预测模型时,除了根据风险成因建立计算模型外,还根据邻井相同层位风险案例情况进行模型的加权修正;另一方面,将邻井风险案例按层位和深度自动挂接到钻井风险预测剖面的相应位置,便于技术人员分析确认该预测风险剖面时快速关联查询。

4 现场应用钻井风险评价系统DrillRisk先后进行了历史井模拟应用、模型调优和现场实际应用,应用结果表明,该系统不仅对于高级别风险预测和监测的效果较好,而且基本可以预测潜在风险的深度,通过评价分析钻前、钻中和钻后全过程的风险,有利于提高风险控制能力。DrillRisk系统在10余口井进行了应用,常见风险的发现率为86%,同时根据钻前潜在风险预测进行了井身结构优化、制定了配套的风险防控工艺、钻井液、工具等措施,使该区域钻井风险控制能力持续增强。

以元坝12井为例(历史数据模拟),阐述系统应用过程:1) 将事先构建好的三维地质力学属性数据体导入系统,并从中抽取元坝12井井眼轨迹各点的力学参数;2) 整理加载了300条邻井风险案例;3) 导入该井的设计井身结构、钻具组合、钻井液性能和钻井施工参数等数据,启动钻前风险预测模块(系统会自动模拟计算ECD),得到全井的风险预测剖面(见图 5);4) 导入实钻记录的上述数据,接入实时录井记录数据,对下部井段钻井过程进行模拟回放,监测器报警并自动记录;5) 利用钻井风险评价总结模块将上述结果、邻井案例、地质数据进行对比分析,编写新的风险案例写入案例库中。

|

| 图 5 元坝12井潜在风险预测剖面 Fig.5 Profile of potential risks for Well YB12 |

元坝12井钻前预测4 570.00~4 680.00 m井段发生井涌的可能性为0.6,严重度为3级;利用实钻数据进行钻进过程模拟,发现钻至井深4 646.00 m时开始持续显示存在可能性大于0.7、严重度4~5级的井涌风险,且钻至井深4 656.00 m时开始发出井涌征兆报警。经查阅井史记录证实,该处确实发生了井涌,最终点火并进行了压井处理。此外,钻前模拟预测6 720.00~6 790.00 m井段发生井漏的可能性为0.64,严重度为4级;利用实钻数据进行模拟,钻至井深6 720.00 m时开始持续显示存在可能性大于0.6、严重度4~5级的井漏风险,钻至井深6 748.30 m开始发出井漏征兆报警,经查阅井史记录证实,该处漏失钻井液71 m3。

5 结论与建议1) 基于风险成因建立的钻井风险可能性和严重度的预测模型,能较准确客观地反映关键致险因素之间的内在关系,无需进行样本训练和人工干预,预测结果比较客观。

2) DrillRisk系统实现了全过程钻井风险评价,保证了相关信息的连续性和共享性,便于技术人员对风险成因进行更深入的剖析,为后续钻井方案优化提供了依据。

3) DrillRisk系统是以大量的地质数据和施工数据为基础的,因此在地质力学数据不够详细的情况下,需要对模型进行简化才能应用。

| [1] |

张好林, 杨传书, 肖莉.

无意外钻井技术发展概述[J]. 钻采工艺, 2015, 38(5): 22–24.

ZHANG Haolin, YANG Chuanshu, XIAO Li. Overview of no drilling surprised technology[J]. Drilling & Production Technology, 2015, 38(5): 22–24. |

| [2] |

李琪, 于琳琳, 刘志坤, 等.

钻井风险因素综合评价方法及模型建立[J]. 天然气工业, 2008, 28(5): 120–122.

LI Qi, YU Linlin, LIU Zhikun. Integrated drilling risk evaluation method and model establishment[J]. Natural Gas Industry, 2008, 28(5): 120–122. |

| [3] |

樊洪海.

钻井工程实时监测与井场信息系统开发[J]. 石油钻探技术, 2003, 31(5): 17–19.

FAN Honghai. Monitoring of real-time drilling engineering and development of field data service system[J]. Petroleum Drilling Techniques, 2003, 31(5): 17–19. |

| [4] |

肖莉, 杨传书, 赵金海, 等.

钻井工程决策支持系统关键技术[J]. 石油钻探技术, 2015, 43(2): 38–43.

XIAO Li, YANG Chuanshu, ZHAO Jinhai, et al. Key technologies of drilling engineering decision support systems[J]. Petroleum Drilling Techniques, 2015, 43(2): 38–43. |

| [5] |

管志川, 魏凯, 傅盛林, 等.

基于区间分析的钻井工程风险评价方法[J]. 石油钻探技术, 2015, 41(4): 15–18.

GUAN Zhichuan, WEI Kai, FU Shenglin, et al. Risk evaluation method for drilling engineering based on interval analysis[J]. Petroleum Drilling Techniques, 2015, 41(4): 15–18. |

| [6] |

胜亚楠, 管志川, 张国辉, 等.

基于钻前风险预测的井身结构优化方法[J]. 石油钻采工艺, 2016, 38(4): 415–421.

SHENG Yanan, GUAN Zhichuan, ZHANG Guohui, et al. Borehole structure optimization based on pre-drill risk assessment[J]. Oil Drilling & Production Technology, 2016, 38(4): 415–421. |

| [7] |

张百灵, 杨进, 王磊, 等.

莺-琼盆地高温高压区域浅层气钻井风险评估与防治[J]. 石油钻采工艺, 2016, 38(6): 766–770.

ZHANG Bailing, YANG Jin, WANG Lei, et al. Shallow gas well drilling risk assessment and prevention in the Yingqiong Basin Area of high temperature and high pressure[J]. Oil Drilling & Production Technology, 2016, 38(6): 766–770. |

| [8] |

张学洪, 李黔.

基于案例推理的井漏风险预警方法[J]. 断块油气田, 2017, 24(2): 255–258, 263.

ZHANG Xuehong, LI Qian. Risk pre-warning method of well leakage based on case reasonin[J]. Fault-Block Oil & Gas Field, 2017, 24(2): 255–258, 263. |

| [9] |

郭建明, 李云峰, 韩朝晖.

钻井异常状态实时监测与智能决策系统的研究[J]. 钻采工艺, 2008, 31(2): 32–35.

GUO Jianming, LI Yunfeng, HAN Zhaohui. Research on real-time monitering and intelligent decision system of the abnormal problem during drilling operation[J]. Drilling & Production Technology, 2008, 31(2): 32–35. |

| [10] |

方传新, 纪永强, 金业权.

几种常用钻井风险评价方法的比较[J]. 中国石油和化工标准与质量, 2012, 32(9): 244.

FANG Chuanxin, JI Yongqiang, JIN Yequan. Comparison of several common drilling risk assessment method[J]. China Petroleum and Chemical Standard and Quality, 2012, 32(9): 244. |

| [11] |

徐伟, 张英奎, 刘金岭.

RPDCA法在管道施工安全监督中的运用[J]. 中国安全生产科学技术, 2015, 11(8): 180–185.

XU Wei, ZHANG Yingkui, LIU Jinling, et al. Application of RPDCA method in safety supervision of pipeline construction[J]. Journal of Safety Science and Technology, 2015, 11(8): 180–185. |

| [12] |

《钻井手册》编写组.

钻井手册[M]. 北京: 石油工业出版社, 2013: 1604-1686.

Drilling Handbook Writing Group. Drilling handbook[M]. Beijing: Petroleum Industry Press, 2013: 1604-1686. |

| [13] |

蒋希文.

钻井事故与复杂问题[M]. 北京: 石油工业出版社, 2006: 12-49.

JIANG Xiwen. Drilling accidents and complex problems[M]. Beijing: Petroleum Industry Press, 2006: 12-49. |

| [14] |

李大奇, 康毅力, 刘修善, 等.

裂缝性地层钻井液漏失动力学模型研究进展[J]. 石油钻探技术, 2013, 41(4): 42–47.

LI Daqi, KANG Yili, LIU Xiushan, et al. Progress in drilling fluid loss dynamics model for fractured formations[J]. Petroleum Drilling Techniques, 2013, 41(4): 42–47. |

| [15] |

张景富, 岳宏野, 张德兵, 等.

分析与计算地层渗透性漏失漏层深度和压力的新方法[J]. 石油钻采工艺, 2013, 35(3): 12–15.

ZHANG Jingfu, YUE Hongye, ZHANG Debing, et al. New analysis and calculation method for permeable leakage layer depth and pressure[J]. Oil Drilling & Production Technology, 2013, 35(3): 12–15. |

| [16] |

徐术国, 樊洪海, 李昌盛, 等.

钻井远程实时决策系统的开发与应用[J]. 价值工程, 2015, 34(22): 70–72.

XU Shuguo, FAN Honghai, LI Changsheng, et al. Development and application of drilling remote real-time decision-making system[J]. Value Engineering, 2015, 34(22): 70–72. |