2. 中国石油集团川庆钻探工程有限公司川西钻探公司, 四川成都 610000;

3. 格兰特钻具有限公司, 北京 100007

2. Chuanxi Branch of CNPC Chuanqing Drilling Engineering Company, Chengdu, Sichuan, 610000, China;

3. Grant Prideco, Beijing, 100007, China

API钻具只有一个台肩,既起承载扭矩作用又起密封作用,而双台肩钻具有两个台肩(增加了一个副台肩),新增加的副台肩只承载扭矩,不起密封作用[1]。与API单台肩接头相比,双台肩接头的抗扭强度可以提高20%~80% [2]。如果现场对双台肩接头的抗扭强度要求不高,可以减小其外径、增大其内径,以提高钻具的打捞空间和水力性能[3]。但由于对双台肩接头优化缺乏理论指导,也没有成熟的性能校验方法,曾多次因双台肩接头优化后性能达不到要求而导致双台肩钻具出现问题[4]:1) 某厂家提供的双台肩钻具由于接头长度太短,经过两次修扣, 因为接头长度不满足API要求而报废;2) 某厂家提供的双台肩钻具接头尺寸与API接头尺寸相同,虽然推荐上扣扭矩很高,但现场使用时很难达到推荐上扣扭矩;3) 为了使大尺寸双台肩钻具能够用于小眼井,某厂家推荐了小尺寸的双台肩接头,但经过校验,台肩提升能力远低于钻具管体抗拉屈服强度,在起下钻时存在较高的风险;4) 壳牌长北区块双台肩钻具的φ139.7 mm内螺纹接头频繁断裂。以上情况的发生是由于在选择双台肩钻具接头尺寸时,对其性能没有进行全面校验。为此,笔者综合考虑钻井提速、井下安全、钻具使用寿命等因素,提出了双台肩钻具接头性能校验方法,并在现场进行了应用,应用结果表明,经校验性能达到要求的双台肩钻具接头未再出现问题。

1 双台肩钻具接头性能校验方法API钻具接头只有固定的几种尺寸,尽管可选择余地小,但经过多年现场使用的验证,一般不会因接头尺寸匹配不合理导致钻具失效,但对于双台肩钻具目前业内还没有统一的标准[5]。在选择双台肩接头尺寸时需要综合考虑钻井提速、井下安全、钻具使用寿命等因素,还要对其性能进行校验。双台肩钻具接头需要校验的性能参数为接头钳长、接头内外径匹配程度、推荐上扣扭矩的合理性、螺纹抗剪切强度、提升能力、接头抗拉强度。

1.1 接头钳长钻具最易损坏的位置就是接头螺纹和主台肩面。如果台肩或螺纹损伤严重,则需要重新车扣,接头长度会缩短。如果钻杆接头钳长(从主台肩面到斜台肩起始的长度)有限,修复几次后就会因接头长度太短无法继续使用。目前,国内双台肩钻具接头的扣型繁多,这些扣的长度、锥度和螺纹的牙型也千差万别,修一次扣需要损失的接头钳长也不一样,这需要提前考虑到现场修扣需求,为修扣留有足够的空间。

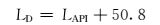

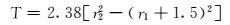

对于可以与API接头对接的双台肩钻具,一般要求其接头钳长为:

|

(1) |

式中:LD为可以与API接头对接的双台肩钻具接头钳长,mm;LAPI为API扣型钻具接头钳长,mm。

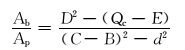

1.2 接头内外径匹配程度双台肩钻具接头的内径和外径选定后,就要对内外径强度的匹配程度进行校验。如果两者的强度匹配程度不合理,强度弱的一端就容易断裂[4]。双台肩钻具接头内外径的匹配程度,推荐使用

|

(2) |

式中:D为接头外径,mm;d为接头内径,mm;Qc为内螺纹接头镗孔直径,mm;E=0.868Zd,mm/m;Zd为螺纹锥度,mm/m;C为中径,mm;B=(25.4H-1 290.3Zd);H为螺纹牙高,mm;

生产厂家推荐的上扣扭矩一般不低于接头抗扭强度的50%,最高不超过60%。特殊扣型会有一定差异,具体需要参考钻具生产厂家的使用手册。如果上扣扭矩可以满足现场作业需求,那么在选择接头尺寸时,没有必要将接头抗扭强度放在首要位置来考虑。另外,当接头抗扭强度超过管体抗扭强度时,再继续追求接头抗扭强度意义不大。这种情况下应适当降低接头的抗扭强度,从而降低上扣扭矩,以方便现场操作。在选择双台肩钻具接头尺寸时,要根据现场作业要求和设备能力适当缩小外径、增大内径,以确保上扣扭矩合理,尤其是大尺寸双台肩钻具。对于GPDS65扣φ168.3 mm钻具,按照API标准推荐双台肩接头尺寸(外径215.9 mm,内径108.0 mm),其上扣扭矩将高达127 kN·m,显然这么高的上扣扭矩是不合理的。如果将双台肩接头外径优化为203.2 mm,内径优化为123.8 mm,推荐上扣扭矩会降至85 kN·m,现场也比较容易实现。

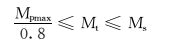

依据API标准RP 7G和现场实际情况,钻杆双台肩接头推荐上扣扭矩为[7]:

|

(3) |

式中:Mpmax为最大操作扭矩,N·m;Mt为钻杆双台肩接头推荐上扣扭矩,N·m;Ms为紧扣设备安全工作负荷,N·m。

1.4 螺纹抗剪切强度API接头抗扭强度低,螺纹抗剪切强度足够高,一般无需对螺纹抗剪切强度进行校核,但双台肩接头的抗扭强度远高于API接头,可能出现螺纹抗剪切强度无法满足要求的情况[8]。

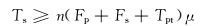

API钻具接头螺纹应力分布不均匀,前4扣承担了螺纹所受载荷的80%左右[9]。双台肩接头可以有效缓解螺纹应力集中现象,但随着上扣扭矩增大应力水平也有所提高,所以有必要对螺纹的抗剪切强度进行校核。通过对螺纹进行力学分析,笔者推导出了螺纹抗剪切强度的计算公式:

|

(4) |

式中:Ts为受力最大螺纹的抗剪切强度,N;n为受力最大螺纹承受应力的百分比;Fp为推荐上扣扭矩下主台肩承受的压力,N;Fs为推荐上扣扭距下副台肩承受的压力,N;Tpt为管体抗拉强度,N;μ为安全系数。

采用式(4) 对螺纹抗剪切强度进行校核后,可以确保在推荐上扣扭矩范围内,只有拉应力的情况下,双台肩接头螺纹的抗拉强度大于钻杆管体。

1.5 提升能力因直角提升台肩钻具存在应力集中现象,近些年18°提升台肩钻具得到普及,但18°提升台肩也有相应的提升能力,其提升能力取决于吊卡与18°提升台肩的接触面积,接触面积越大提升能力越强。要增大接触面积,只有增加接头外径(可以是局部增加)或使用内加厚钻杆。为保证使用18°提升台肩钻具时的安全,一般要求18°提升台肩的提升能力高于管体抗拉强度[10]。

笔者通过分析18°提升台肩的受力情况,推导出了18°提升台肩提升能力的计算公式:

|

(5) |

式中:T为18°提升台肩的提升能力,kN;r2为接头外圆半径,mm;r1为吊卡内孔半径,mm。

1.6 接头抗拉强度接头壁厚大于管体,不考虑上扣扭矩的影响时,接头的抗拉强度一般高于管体。但接头上扣扭矩越高其轴向预应力越大,而管体不受这个预应力的影响[11],这就可能导致上扣后管体的抗拉强度高于接头[12]。如果现场操作时参考的是管体抗拉强度就会出现接头过载失效。所以在选择双台肩接头尺寸时也应考虑上扣后接头抗拉强度的变化。双台肩接头抗拉强度的计算公式为:

|

(6) |

式中:Tat为双台肩接头抗拉强度,N;Tmax为双台肩接头最大抗拉强度,N;Tpt为双台肩接头上扣时产生的预紧力,N。

需要注意的是,对于相同尺寸的双台肩接头,如扣型和公差不同,其Tpt也不同。

2 现场应用中国石油的一些钻井项目在应用双台肩钻具时,采用双台肩钻具接头校验方法对双台肩钻具接头的性能进行了校验,发现经校验双台肩钻具接头性能达到要求后,未再发生双台肩钻具故障。下面以2个应用案例介绍具体应用情况。

2.1 大庆钻探沙特项目大庆钻探沙特项目所钻井为多分支水平井,完钻垂深1 500.00 m,单一分支水平段约长1 000.00 m。由于水平段较长存在托压问题,因此采用倒装钻具组合,将加重钻杆放在直井段。虽然采用了倒装钻具组合,如果水平段钻具的刚度不够,仍然无法有效传递钻压,并且很容易在交变应力的作用下发生疲劳失效。由于φ101.6 mm钻杆的刚度要远高于φ88.9 mm钻杆,且根据甲方要求的钻井参数,计算出使用φ101.6 mm钻杆时的循环压力低于使用φ88.9 mm钻杆。另外,在排量相同的条件下使用φ101.6 mm钻杆时,因其环空间隙小,钻井液流速快,也有利于携屑。于是,该项目选用了φ101.6 mm钻杆。

API常规壁厚NC40扣φ101.6 mm G105钻杆接头内径为61.9 mm,外径为139.7 mm,外径太大,在φ155.6 mm井段使用环空间隙只有15.88 mm,风险太高。而XT39扣双台肩φ101.6 mm钻杆接头的外径仅为123.8 mm(环空间隙为31.78 mm),内径为65.1 mm,抗扭强度比API常规接头高20%以上。因此,初步选用XT39扣双台肩φ101.6 mm钻杆接头。为确保安全,采用上述校验方法对其性能进行校验。校验结果为:

现场实钻表明,大庆钻探沙特项目采用φ101.6 mm钻杆和XT39扣双台肩φ101.6 mm钻杆接头后分支井裸眼段泵压低,钻杆和钻杆接头的刚性和抗扭能力满足现场要求,未出现钻具故障。

2.2 HF107-N107D井HF107-N107D井四开1 389.00~1 916.00 m井段,井眼直径为311.1 mm,如使用φ127.0 mm钻杆,为保证泵压不高于钻井设备的抗压能力,须降低排量。如使用φ139.7 mm双台肩钻杆,泵压不到20 MPa,排量可以达到50 L/s,不但可以降低钻井设备负荷,而且可以增大排量,有利于提高机械钻速,于是决定使用φ139.7 mm双台肩钻杆。

与API常规钻杆接头相比,φ139.7 mm双台肩钻杆接头外径小、内径大,为保证安全,采用上述校验方法对其性能进行校验。校验结果为:

现场实钻表明,该井使用φ139.7 mm双台肩钻杆后,未发生钻具刺漏断裂事故,而且与同区块使用φ127.0 mm钻杆的井相比,机械钻速提高了10%~15%。

3 结论及建议1) 接头钳长、上扣扭矩、螺纹抗剪切强度、18°台肩提升能力及接头抗拉强度是选择双台肩接头的关键性能参数,应逐一校核,使各指标参数处于合理区间内。

2) 在选用双台肩钻具时,建议根据具体情况尽量选用经过现场检验的双台肩钻具及配套接头。

| [1] |

任辉, 高连新, 鲁喜宁.

新型双台肩钻杆接头研究与应用[J]. 石油机械, 2011, 39(3): 63–66.

REN Hui, GAO Lianxin, LU Xining. Latest double shoulder connection drill pipe research and application[J]. China Petroleum Machinery, 2011, 39(3): 63–66. |

| [2] |

马林虎. 双台肩钻具简介[C]//钻具技术交流会, 2000年, 7月8-9日, 北京.

MA Linhu.Introduction of double shoulder connection[C]//Drill pipe technical communication seminar, July 8-9, 2000, Beijing. |

| [3] |

朱全塔. 阿东1井钻具推荐方案[C]//钻具技术交流研讨会, 1999年, 4月3日, 新疆阿克苏.

ZHU Quanta.Drill pipe recommended proposal for Well Adong-1[C]//Drill pipe technical seminar, April 3, 1999, Aksu, Xinjiang. |

| [4] |

张毅, 王治国, 刘甫清.

钻杆接头双台肩抗扭应力分析[J]. 钢管, 2003, 32(5): 7–10.

ZHANG Yi, WANG Zhiguo, LIU Fuqing. Analysis of torsional stress of drill stem double shoulder connector[J]. Steel Pipe, 2003, 32(5): 7–10. |

| [5] | ASME DS-1 Standard volume 3:drill stem inspection[S]. |

| [6] |

刘建群. 旋转台肩连接螺纹轴向载荷分析与计算[D]. 吉林: 吉林大学, 2005: 13-15.

LIU Jianqun.Analysis and calculation about axial load of rotate shoulder connection[D].Jilin:Jilin University, 2005:13-15. http://cdmd.cnki.com.cn/Article/CDMD-10183-2005106875.htm |

| [7] | API 7G Edition 16(1998/R2010) Recommended practice for drill stem design and operating limits[S]. |

| [8] |

苏继军, 殷琨, 郭同彤.

提高钻杆接头螺纹强度的有效方法研究[J]. 探矿工程(岩土钻掘工程), 2005, 32(8): 40–42.

SU Jijun, YIN Kun, GUO Tongtong. Research on the effective means of improving the screw strength of drill pipe joint[J]. Exploration Engineering(Rock & Soil Drilling and Tunneling), 2005, 32(8): 40–42. |

| [9] |

鲁碧为, 白鹤, 袁芳兰, 等.

螺纹过盈量对特殊螺纹接头性能的影响[J]. 钢管, 2015, 44(4): 49–53.

LU Biwei, BAI He, YUAN Fanglan, et al. Influence by thread interference on premium connection performance[J]. Steel Pipe, 2015, 44(4): 49–53. |

| [10] | ZHAO Jingmin, MA Linhu, PLESSIS G, et al.Double shoulder connection technology enables exploration and production of ultra-deep prospects:case histories and lessons learned in Xinjiang, China[R].SPE 155993, 2012. |

| [11] |

狄勤丰, 陈锋, 王文昌, 等.

双台肩钻杆接头三维力学分析[J]. 石油学报, 2012, 33(5): 871–877.

DI Qinfeng, CHEN Feng, WANG Wenchang, et al. Three-dimensional mechanical analysis of the double-shouldered tool joint[J]. Acta Petrolei Sinica, 2012, 33(5): 871–877. DOI:10.7623/syxb201205019 |

| [12] | BRET D R, STORAUNE A, ZHENG NanJiu. Case study:drillstring failure analysis and new deep-well guidelines lead to success[J]. SPE Drilling & Completion, 2009, 24(4): 508–517. |