冀东油田滩海海域的海况复杂, 地面平台空间有限,油藏勘探开发方式以大斜度井及大位移井为主。在大斜度井及大位移井钻井施工中,当钻柱与井壁或钻柱与套管之间的摩擦力大于钻柱的屈服强度时,驱动扭矩和钻压传递困难,且在扭矩超过钻柱承受能力的情况下会导致钻具断裂失效,造成井下故障的发生;同时,钻柱与套管之间的相互摩擦,也容易造成套管和钻柱磨损及损坏,严重影响井下作业安全。降低摩阻扭矩和套管磨损最常用的方法是在钻杆柱接头附近或接头之间安装降摩减扭工具,将钻杆接头与套管之间的摩擦转换为钻杆与降摩减扭工具或其内部的摩擦,以达到减小摩擦阻力和保护套管的目的[1-9]。

降摩减扭工具在国外发展较早,也比较成熟,如Weatherford公司的LoTAD防磨减扭工具和美国WWT公司的NRPs减阻防磨套的应用效果均较好,但其费用较高,在国内应用较少。目前,国内常用的降摩减扭工具主要有橡胶式、钢套式和滚动轴承式等3种,但均存在使用寿命短、防磨减扭效果差的问题[10-16]。因此,笔者在借鉴国内外降摩减扭工具原理及应用情况的基础上,研制了一种由分体式结构的橡胶外套、低阻耐磨陶瓷涂层轴套和主轴组成的高效降摩减扭工具,将钻杆接箍与套管之间的高摩阻相对转动转换为高效降摩减扭工具主轴和减磨嵌套与橡胶套之间的低摩阻相对运动。该工具在冀东油田5口大斜度井进行了现场试验,降摩减扭效果显著,累计工作寿命达到1 000.0 h以上,解决了目前国内常用降摩减扭工具存在的问题。

1 高效降摩减扭工具结构设计 1.1 设计思路通过对比分析国内外降摩减扭工具的优缺点,考虑冀东油田大斜度井、大位移井钻井过程中摩阻扭矩的影响因素,结合现场使用过程中对该类工具易操作、可维修和成本低等要求, 提出如下设计思路:

1) 基于滚动摩擦的原理[17-18]设计工具整体结构,刚性短节与柔性橡胶套形成滑动摩擦副,有效降低刚度与重量;同时,为了将钻杆接箍与套管间的高阻摩擦转换为工具内部之间的低阻滑动摩擦,减磨嵌套表面采用摩擦系数小于0.01的陶瓷涂层材料,这样既能减小摩阻系数,又能降低钻井扭矩。

2) 为保证工具有较高的抗拉强度和抗扭强度,满足安全钻井的要求,工具主轴和减磨嵌套基体材料选择钻井工具常用材料37CrMnMo,其屈服强度为827~1 138 MPa,抗拉强度大于965 MPa,满足API钻杆拉伸性能要求。

3) 钻杆接箍在钻井过程中易对套管造成磨损,而工具外部与套管接触的橡胶套外径(208.0 mm)比ϕ139.7 mm钻杆接箍外径(S135钢级钻杆接箍外径为190.5 mm)大,因此橡胶套可以替代钻杆接箍与套管内壁摩擦,达到保护套管的目的。

4) 为保证与套管接触的橡胶套能够适应井下恶劣的工作条件,选用了特殊的橡胶材料,其邵尔硬度达91 A,抗拉强度达42.0 MPa,高于目前国外降摩减扭工具橡胶外套的性能指标(邵尔硬度68 A,抗拉强度11.8 MPa);另外,其内部预埋钢骨架并进行整体加工,有效提高了橡胶套的强度,同时外表面采用大倒角、斜流道设计,保证橡胶套与套管为柔性接触,降低了起下钻的阻力,防止偏磨。

5) 工具各部件设计为分体式结构,可拆卸更换,提高了工具各部件的利用率,降低了成本。

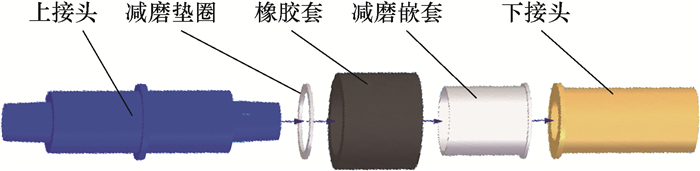

1.2 结构及特点根据以上设计思路,从工具的结构与强度、摩擦磨损部件的材料优选与外形设计、滑动摩擦副的材料性能优选等方面进行研究,最终研制了高效降摩减扭工具,基本结构如图 1所示。

|

| 图 1 高效降摩减扭工具的基本结构 Fig.1 The basic structure of high efficiency drag and torsion reducing tool |

高效降摩减扭工具主要由双公主轴、橡胶套、减磨嵌套和双母固定短节组成。该工具的上下接头用于连接钻柱;减磨嵌套和减摩垫圈与橡胶套接触的表面喷涂低阻耐磨涂层,与橡胶套形成低阻滑动摩擦副,以降低转动扭矩;橡胶套外表面加工螺旋流道槽,降低轴向运动阻力,并能随钻柱运动旋转,防止滑动摩擦副偏磨。

根据井下工况选择合适的数量和安放位置,将高效降摩减扭工具连接在钻柱之中,工具主轴和减磨嵌套随着钻柱一起转动,并与外部橡胶套之间相互转动,外部橡胶套和套管之间没有高速的相对转动,并将钻杆接箍与套管的高摩阻相对转动转换为降摩减扭工具主轴和减磨嵌套与橡胶套之间的低摩阻相对运动,以实现降低钻柱扭矩的目的;另外,由于减磨嵌套上涂层材料的摩擦系数非常小,也大幅度降低了钻井扭矩。

高效降摩减扭工具主要具有以下特点:1) 刚性短节与柔性橡胶套形成滑动摩擦副,可以提高安全性,降低刚度与重量;2) 优选橡胶及涂层材料,降低了滑动摩擦副的摩擦系数;3) 橡胶套内部有金属骨架,可以提高橡胶套强度;4) 橡胶套外端面采用大倒角、斜流道设计,可以降低起下钻的阻力,防止偏磨。

2 高效降摩减扭工具安全性分析分析钻井过程中井下钻柱的摩阻和扭矩,能够确保钻井作业的安全高效。目前钻井作业常用S135钢级ϕ139.7 mm钻杆的抗拉强度为3 500 kN,抗扭强度为123.4 kN·m,ZJ70D型钻机的最大钩载为4 500 kN,其顶驱装置连续工作极限扭矩为60 kN·m,因此确定高效降摩减扭工具的轴向承载能力为3 500 kN,扭矩承载能力为60 kN·m。

为了验证高效降摩减扭工具主轴的强度能否满足安全钻井的要求,对高效降摩减扭工具的主轴进行了抗拉强度和抗扭强度性能测试。测试工具主轴的抗拉强度时,将工具主轴放在抗拉强度试验机上,然后施加轴向拉伸载荷至3 500 kN,稳载1 min,工具接头未发生断裂;测试工具主轴的最大抗拉强度时,重新对工具主轴施加轴向载荷至4 500 kN,工具主轴接头从NC50公扣螺纹根部断裂。测试抗扭强度时,将工具主轴放在抗扭强度试验机上,对工具主轴施加60 kN·m扭矩,稳载30 min,卸载后检查,工具接头螺纹无损坏,本体无变形。

以上试验结果表明:高效降摩减扭工具主轴抗拉强度大于3 500 kN,最高抗拉强度达4 500 kN,抗扭强度达60 kN·m,表明工具主轴的强度能够满足大斜度井、大位移井安全钻井的要求。

3 高效降摩减扭工具安装位置优选高效降摩减扭工具的合理安装间距是减小扭矩的关键,间距太大起不到减扭作用,间距太小成本太高,因此需要优选该工具的合理安装位置。

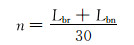

根据国内学者关于挠度的研究结果[19-22],当造斜率不大于2.1°/30m时,高效降摩减扭工具最佳安放间距为15~20 m,为减少倒换钻具的工作量,一个钻杆立柱安装1只该工具,安装井段为侧向力最大的第一造斜段,以充分发挥其降摩减扭的性能。高效降摩减扭工具的安装数量可由式(1) 计算得到,并根据现场施工情况进行调整,基本原则是安装该工具后最大作业扭矩应低于顶驱的连续工作扭矩,必要时应低于顶驱连续工作扭矩的90%。现场施工时,第一只高效降摩减扭工具的安装位置可由式(2) 计算得到,原则上最后一只安装的高效降摩减扭工具应在造斜点以上,如在造斜点以下,适当上提第一只该工具的安装位置。

高效降摩减扭工具安装数量的计算公式为:

|

(1) |

式中:n为高效降摩减扭工具的使用数量;Lbr为造斜段长度,m;Lbn为预计单只钻头进尺,m。

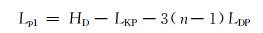

第一只高效降摩减扭工具的安装位置计算公式为:

|

(2) |

式中:Lp1为第一只高效降摩减扭工具与钻头间的距离(即安装位置),m;HD为设计井深,m;LKP为直井段长度,m;LDP为钻杆长度,m。

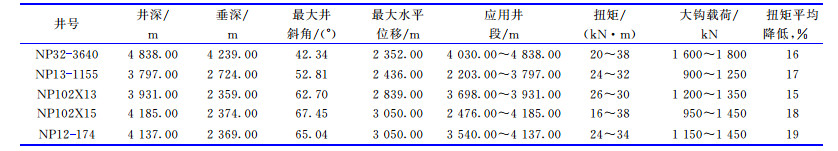

4 现场试验截至目前,高效降摩减扭工具在冀东油田5口水平位移超过2 000.00 m的大斜度井进行了现场试验,最大井深达到了4 838.00 m, 最大水平位移达到了3 050.00 m, 扭矩实测值与预测值相比,平均降低15%以上(见表 1),累计使用时间超过了1 000.0 h,其使用效果和寿命均超过了目前国内常用的降摩减扭工具。下面笔者以NP102X15井为例,介绍其降摩减阻效果。

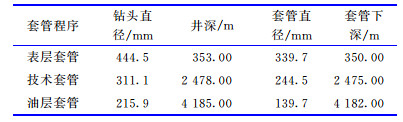

|

NP102X15井是位于南堡1-2人工岛的一口开发井,完钻井深4 185.00 m,水平位移3 050.00 m,最大井斜角67.45°,水垂比1.28,为四开三段制单靶点井(井身结构见表 2)。根据前期对摩阻扭矩的预测、分析及校核结果,现场选用配备顶驱的ZJ70D型钻机,工作扭矩60 kN·m,选用了ϕ139.7 mm钻杆,全井井眼曲率不大于2.1°/30m。

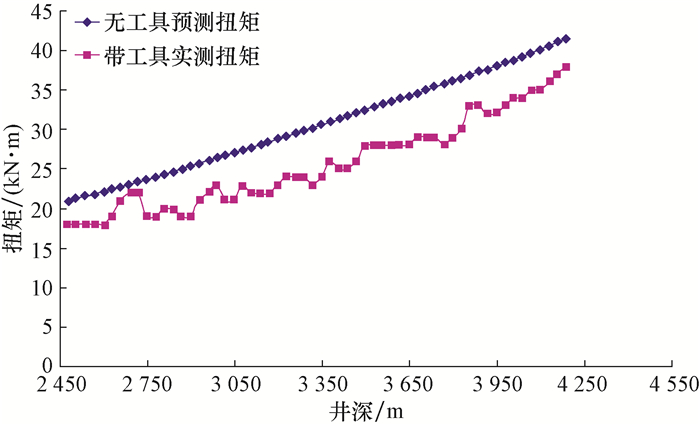

在NP102X15井三开2 476.00~4 185.00 m井段进行了高效降摩减扭工具现场试验。该井从井深400.00 m开始造斜,造斜率2.1°/30m,造斜段长925.00 m,最大井斜角67.45°,单只钻头进尺约500.00 m, 利用式(1) 计算出该井需要安装48只高效降摩减扭工具,利用式(2) 计算出第一只高效降摩减扭工具的安装位置与钻头间的距离为1 263.00 m,安装方式为1个钻井立柱安装一只该工具,第一只与最后一只之间的距离约为1 400.00 m。利用Landmark软件计算出NP102X15井未安装高效降摩减扭工具钻进时的扭矩,并与安装高效降摩减扭工具钻进时的扭矩进行对比,结果见图 2。

|

| 图 2 NP102X15井实测扭矩及预测扭矩对比 Fig.2 Comparison of measured and predictive torques in Well NP102X15 |

从图 2可以看出,NP102X15井安装高效降摩减扭工具后的扭矩实测值均小于不安装该工具的扭矩预测值,扭矩平均降低16%,最大降幅达25%,说明该工具具有良好的降摩减扭效果。

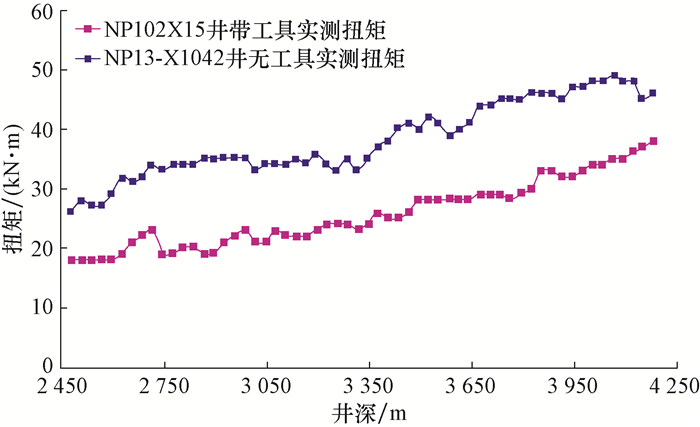

为进一步研究分析降摩减扭工具的应用效果,选取了与NP102X15井井深、位移和井斜角相近的NP13-X1042井,对其三开井段的钻进扭矩实测值进行了对比分析(见图 3)。

|

| 图 3 NP102X15井与NP13-X1042井扭矩实测值对比 Fig.3 Comparison of measured torques in Well NP102X15 and Well NP13-X1042 |

由图 3可知,NP102X15井的钻进扭矩实测值小于NP13-X1042井的扭矩实测值,平均低33%,表明高效降摩减扭工具的减扭效果明显,可提高钻具的抗扭安全系数和抗扭性能,有效保证钻井作业的井下安全。

5 结论1) 高效降摩减扭工具采用了分体式结构的特殊橡胶外套、低阻耐磨涂层材料轴套及主轴,改善了工具内部件和工具与套管间的接触性质,既提高了工具的减扭效果,又减少了钻杆与套管之间的磨损。

2) 室内测试及现场试验表明,高效降摩减扭工具结构合理、性能安全可靠,能够有效降低大斜度井、大位移井的摩阻和扭矩,解决钻具因扭矩过大导致的疲劳断裂问题,同时减少钻柱与套管的相互磨损。

3) 现场试验结果表明,高效降摩减扭工具减扭效果显著,使用寿命长,为中深层大斜度井、大位移井钻井中降低摩阻和扭矩提供了一种新的技术手段,建议进一步推广应用,以降低该类井的钻井成本,提高钻井时效。

| [1] |

杨春旭, 孙铭新, 唐洪林.

大位移井套管磨损预测及防磨技术研究[J]. 石油机械, 2016, 44(1): 5–9.

YANG Chunxu, SUN Mingxin, TANG Honglin. Casing wear prediction and casing protection technology for extended reach well[J]. China Petroleum Machinery, 2016, 44(1): 5–9. |

| [2] |

练章华, 于浩, 刘永辉, 等.

大斜度井中套管磨损机理研究[J]. 西南石油大学学报(自然科学版), 2016, 38(2): 176–182.

LIAN Zhanghua, YU Hao, LIU Yonghui, et al. A study on the casing wear mechanism in highly-deviated well drilling[J]. Journal of Southwest Petroleum University (Science Technology Edition), 2016, 38(2): 176–182. DOI:10.11885/j.issn.1674-5086.2014.05.08.02 |

| [3] |

黄洪春, 沈忠厚, 高德利.

三高气田套管磨损研究及应用分析[J]. 石油机械, 2015, 43(4): 28–33.

HUANG Hongchun, SHEN Zhonghou, GAO Deli. Wear research of casings in high hydrogen sulphide, high pressure and high production gas field[J]. China Petroleum Machinery, 2015, 43(4): 28–33. |

| [4] |

梁尔国, 李子丰, 王长进, 等.

深井和大位移井套管磨损程度预测[J]. 石油钻探技术, 2013, 41(2): 65–69.

LIANG Erguo, LI Zifeng, WANG Changjin, et al. Casing abrasion prediction for deep and extended reach wells[J]. Petroleum Drilling Techniques, 2013, 41(2): 65–69. |

| [5] |

梁尔国, 李子丰, 王金敏, 等.

油气井套管磨损规律试验研究[J]. 石油钻探技术, 2015, 43(1): 69–74.

LIANG Erguo, LI Zifeng, WANG Jinmin, et al. Experimental study on casing wear mechanism in oil and gas wells[J]. Petroleum Drilling Techniques, 2015, 43(1): 69–74. |

| [6] |

曾春珉, 韦龙贵, 张超, 等.

南海西部油田高温高压气井套管磨损预测[J]. 石油钻探技术, 2015, 43(6): 46–53.

ZENG Chunmin, WEI Longgui, ZHANG Chao, et al. Casing wear prediction for HTHP gas wells in west of South China Sea Oilfield[J]. Petroleum Drilling Techniques, 2015, 43(6): 46–53. |

| [7] |

陆洋阳.

大位移井减扭阻工具的研制[J]. 钻采工艺, 2013, 36(1): 73–75.

LU Yangyang. Development of low-drag and torque tools in extended reach well[J]. Drilling & Production Technology, 2013, 36(1): 73–75. |

| [8] |

王卫, 马清明, 徐俊良, 等.

套管减磨接头的研制与应用[J]. 石油钻探技术, 2003, 31(3): 38–39.

WANG Wei, MA Qingming, XU Junliang, et al. Casing antifriction connection technology and applications in Shengli Oilfield[J]. Petroleum Drilling Techniques, 2003, 31(3): 38–39. |

| [9] |

关舒伟, 李春福, 李学艺, 等.

非均匀外挤压力作用下内径偏磨套管的应力分析[J]. 石油钻探技术, 2009, 37(2): 38–40.

GUAN Shuwei, LI Chunfu, LI Xueyi, et al. Stress analysis of worn casing under heterogeneous external pressure[J]. Petroleum Drilling Techniques, 2009, 37(2): 38–40. |

| [10] |

李典伟, 杨忠福, 邸百英, 等.

伊拉克鲁迈拉油田S形定向井降摩减扭技术[J]. 石油钻探技术, 2016, 44(5): 22–27.

LI Dianwei, YANG Zhongfu, DI Baiying, et al. Drag and torque reducing techniques on S-shaped directional wells of the Rumaila Oilfield[J]. Petroleum Drilling Techniques, 2016, 44(5): 22–27. |

| [11] |

陈绍云.

鲁迈拉S型定向井降摩减扭技术[J]. 石油钻采工艺, 2016, 38(4): 446–451.

CHEN Shaoyun. Friction reduction and torque minimization techniques for directional wells in S-shape in Rumaila[J]. Oil Drilling & Production Technology, 2016, 38(4): 446–451. |

| [12] |

廖前华, 祝效华, 刘少胡, 等.

分体轴承式减扭防磨工具设计与安全性分析[J]. 石油矿场机械, 2010, 39(5): 30–32.

LIAO Qianhua, ZHU Xiaohua, LIU Shaohu, et al. Design and safety analysis of torque-reducing and anti-galling tool of splitting-bearing[J]. Oil Field Equipment, 2010, 39(5): 30–32. |

| [13] |

韩秀明, 樊建春.

钻杆防磨技术的现状和发展[J]. 石油矿场机械, 2007, 36(3): 17–22.

HAN Xiuming, FAN Jianchuan. Research technology measures use on drill pipe to protect wear[J]. Oil Field Equipment, 2007, 36(3): 17–22. |

| [14] |

杨进, 朱虎军, 于海永, 等.

套管磨损防护技术应用研究[J]. 石油钻采工艺, 2006, 28(3): 10–12.

YANG Jin, ZHU Hujun, YU Haiyong, et al. Research on application of protection technique to casing wear[J]. Oil Drilling & Production Technology, 2006, 28(3): 10–12. |

| [15] |

祝效华, 刘少胡, 石昌帅, 等.

基于CAE/CFD技术的套管防磨工具优化设计[J]. 石油钻探技术, 2010, 38(2): 58–61.

ZHU Xiaohua, LIU Shaohu, SHI Changshuai, et al. Tool optimization of casing antigalling based on CAE/CFD technology[J]. Petroleum Drilling Techniques, 2010, 38(2): 58–61. |

| [16] |

刘少胡, 邹家焱, 谈波.

钻井用滚轮式高效减扭防磨工具研究[J]. 长江大学学报(自科版), 2016, 13(1): 53–56.

LIU Shaohu, ZOU Jiayan, TAN Bo. Study of wheel-type torque reduction and wear prevention tool for drilling[J]. Journal of Yangtze University(Natural Science Edition), 2016, 13(1): 53–56. |

| [17] |

张益, 王世杰, 吕晓仁, 等.

天然石油介质中丁腈橡胶-45#钢摩擦规律研究[J]. 润滑与密封, 2010, 35(8): 51–53.

ZHANG Yi, WANG Shijie, LYU Xiaoren, et al. Study of friction of NBR by 45 steel in crude oil medium[J]. Lubrication Engineering, 2010, 35(8): 51–53. |

| [18] |

何仁洋, 张嗣伟, 王德国.

在干摩擦和边界润滑条件下丁苯橡胶对20#钢的磨损机理研究[J]. 石油大学学报(自然科学版), 2002, 26(1): 59–63.

HE Renyang, ZHANG Siwei, WANG Deguo. Mechanism of wear of 20# steel by styrene-butadiene rubber under the conditions of dry friction and boundary lubrication[J]. Journal of the University of Petroleum, China(Edition of Natural Science), 2002, 26(1): 59–63. |

| [19] |

刘清友, 敬俊, 祝效华.

长水平段水平井钻进摩阻控制[J]. 石油钻采工艺, 2016, 38(1): 18–22.

LIU Qingyou, JING Jun, ZHU Xiaohua, et al. Control of friction resistance in drilling of horizontal well with long horizontal section[J]. Oil Drilling & Production Technology, 2016, 38(1): 18–22. |

| [20] |

史建刚.

大位移钻井技术的现状与发展趋势[J]. 钻采工艺, 2008, 31(3): 124–126.

SHI Jiangang. Present situation and development trend of large displacement drilling technology[J]. Drilling & Production Technology, 2008, 31(3): 124–126. |

| [21] |

郑传奎, 覃成锦, 高德利.

大位移井减阻工具合理安放位置研究[J]. 天然气工业, 2007, 27(3): 66–68.

ZHENG Chuankui, QIN Chengjin, GAO Deli. Proper location of drag-reducer in ERD wells[J]. Natural Gas Industry, 2007, 27(3): 66–68. |

| [22] | SUN Lianzhong, GAO Deli. Optimum placement of friction reducer in extended reach well[J]. Applied Mechanics and Materials, 2012, 101/102: 329–342. |