2. 中国石油集团大庆钻探工程公司钻井二公司, 黑龙江大庆 163413;

3. 中国石油集团钻井工程技术研究院, 北京 102206;

4. 中国石油大学(华东)石油工程学院, 山东青岛 266580

2. No.2 Drilling Company, CNPC Daqing Drilling and Exploration Engineering Corporation, Daqing, Heilongjiang, 163413, China;

3. CNPC Drilling Research Institute, Beijing, 102206, China;

4. School of Petroleum Engineering, China University of Petroleum(Huadong), Qingdao, Shandong, 266580, China

钻井提速工具由于具有能够大幅度提高钻井速度和降低开发成本的优势,得到广泛应用[1-10]。近年来,随着油价持续低迷,通过研发和推广更多的钻井提速工具实现降本增效的期望更加强烈[11-16]。因此,各钻具生产厂家在升级改进原产品时,不时推出新的提速工具[17-19]。在各种提速工具大规模推广前,必须要对其进行可行性评价,包括技术可行性评价和经济可行性评价,其中技术可行性可以通过理论分析、数值模拟和室内试验,结合入井试验效果进行评价。一种提速工具即使能大幅度提高钻井速度,但如果总体钻井成本比不使用该工具高,也会因其不具备经济可行性而很难推广应用。目前,常用单位进尺成本对提速工具的经济性进行评价,但一般要在完钻或钻完一个井段后进行,评价结果相对滞后,无法实现随钻经济性预测及评价。为了能给特定井段选取提速工具提供依据和预测特定井段的钻井成本,笔者以单位进尺成本为准则,提出了一种钻井提速工具经济性评价新方法,实现了提速工具经济性的钻前预测、随钻预测及钻后评价。

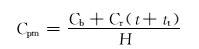

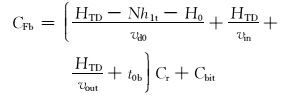

1 单位进尺成本计算公式目前,提速工具是否适合所钻地层,要通过实钻数据才能下结论。对于同一地层使用过的不同类型提速工具,在保证井身质量的前提下,一般以单位进尺成本作为评价其经济性的准则。单位进尺成本计算式为:

|

(1) |

式中:Cpm为单位进尺成本,元/m;Cb为提速工具成本,元;Cr为钻机作业时费,元/h;t为纯钻时间,h;tt为起下钻及接单根时间,h;H为进尺,m。

式(1) 针对确定的提速工具的进尺,考虑了提速工具的成本和钻机作业费2个因素对该段单位进尺成本的影响,可以直观地反映已钻井段中提速工具的使用效果,具有计算简单实用的优点,但一般需要完钻后才能进行评价,因而评价结果相对滞后。如果应用该方法在钻前对提速工具的经济性进行评价,由于采用的相关参数可能和实钻参数有偏差,从而影响评价精度。

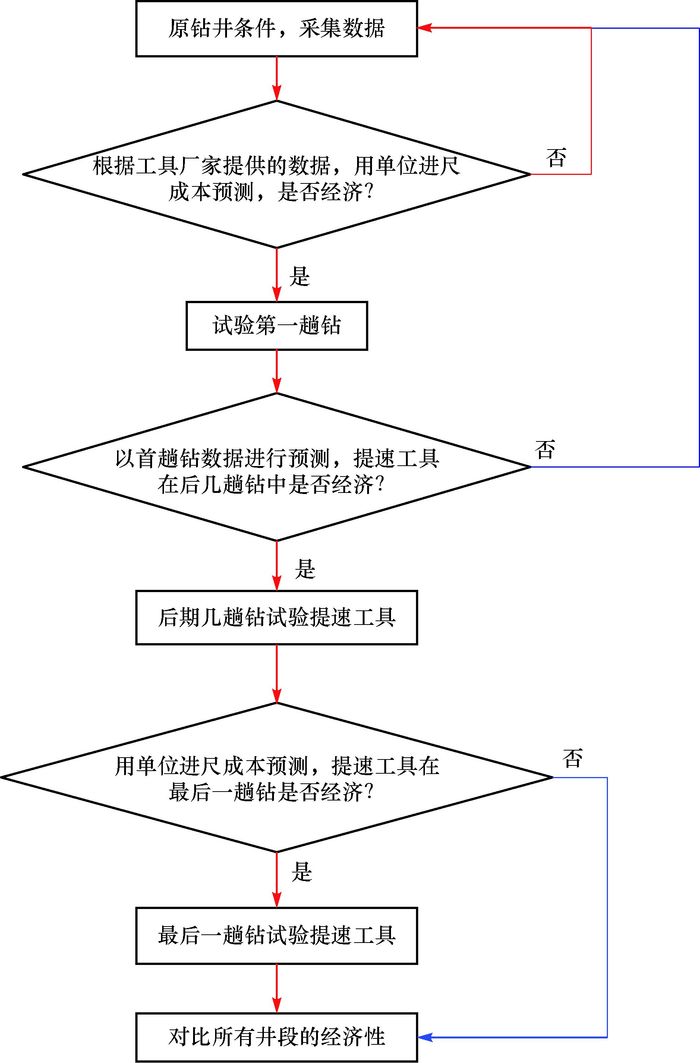

2 经济性评价新方法笔者以单位进尺成本为准则,提出了一种钻井提速工具的经济性评价方法,其基本思路是:首先根据单位进尺成本对首趟钻的经济性进行钻前预测,确定首趟钻应用提速工具的经济可行性;然后根据首趟钻试验结果对后几趟钻的经济性进行随钻预测;完钻后对应用提速工具整个井段的经济性进行钻后评价,最终得出提速工具的经济性评价结果。评价流程如图 1所示。

|

| 图 1 钻井提速工具的经济性评价流程 Fig.1 Flow chart for evaluating the economic performance of ROP enhancement drilling tools |

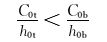

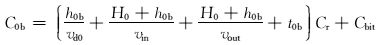

假设钻至井深H0时,设计应用一种提速工具,首先对该工具首趟钻的经济性进行评价,其要具有经济性就必须满足:

|

(2) |

其中

|

(3) |

|

(4) |

式中:C0t为应用提速工具钻进一定进尺所需费用,元;C0b为未应用提速工具钻进一定进尺所需费用,元;Ctool为单只提速工具的成本,元;H0为已钻井深,m;h0t为应用提速工具后第一趟钻的预计进尺,m;h0b为未应用提速工具时第一趟钻的预计进尺,m;Cbit为单只钻头的成本,元;vd0t为应用提速工具时预计平均机械钻速,m/h;vd0为未应用提速工具时预计的平均机械钻速,m/h;vin为包含接单根或者立柱的平均下钻速度,m/h;vout为包含接单根或者立柱的平均起钻速度,m/h;t0t为应用提速工具时地面组合钻具的时间,h;t0b为未应用提速工具时地面组合钻具的时间,h。其中,Ctool、h0t和vd0t等由提速工具厂家提供,vd0、vin、vout、h0b和t0b等其他参数通过统计已钻井的资料获得。

2.2 随钻经济可行性预测完成第一趟钻后,就可以用提速工具在第一趟钻中的实钻数据,对第二趟钻及直至钻至设计完钻井深HTD的多趟钻的经济性进行随钻预测。预测时作如下假设:

1) 每只提速工具在该井的应用效果(工作寿命等)不发生变化,都为第一趟钻的进尺h1t;

2) 应用提速工具井段地层的可钻性不变,机械钻速都为提速工具第一趟钻的平均机械钻速vd1t;

3) 每次起钻都是正常更换提速工具和钻头;

4) 每次起下钻的平均速度和地面组合提速工具的时间不变。

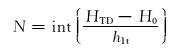

从井深H0钻至设计完钻井深HTD,理论上采用提速工具后需要N趟钻(如果N不是整数,舍去小数部分),而未应用提速工具需要M趟钻(如果M不是整数,舍去小数部分),计算式分别为:

|

(5) |

|

(6) |

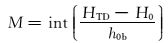

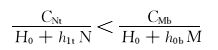

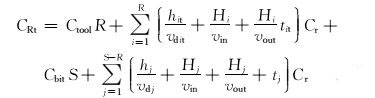

在接下来的N-1趟钻中,按照以上的假设条件,要使继续应用提速工具具有经济性,必须满足以下条件:

|

(7) |

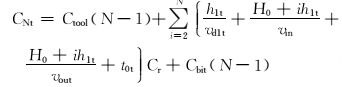

其中

|

(8) |

|

(9) |

式中:CNt为接下来的N-1趟钻中应用提速工具的钻井总费用,元;CMb为接下来的M-1趟钻中未应用提速工具的钻井总费用,元。

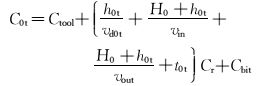

如果按照以上条件应用提速工具具有经济性,则钻至设计完钻井深HTD的最后一趟钻,仍然需要进行经济性评价。按前面的假设条件,应用提速工具要具有经济性,必须满足以下条件:

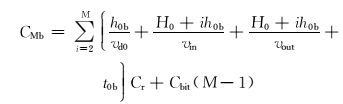

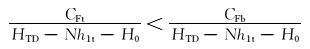

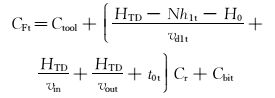

|

(10) |

其中

|

(11) |

|

(12) |

式中:CFt为最后一趟钻应用提速工具的钻井费用,元;CFb为最后一趟钻未应用提速工具的钻井费用,元。

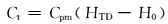

2.3 钻后经济性评价完钻后,根据每趟钻的实钻数据计算整个试验井段的钻井费用:

|

(13) |

式中:CRt为试验井段应用提速工具的实际钻井总费用,元;R为试验井段提速工具实际应用数量;hit为第i趟钻应用提速工具的实际进尺,m;Hi为第i趟钻应用提速工具起钻时的实际井深,m;vdit为第i趟钻应用提速工具的实际平均机械钻速,m/h;tit为第i趟钻应用提速工具时地面组合钻具的实际时间,h;S为试验井段应用钻头数量;hj为未应用提速工具时第j趟钻的实际进尺,m;vdj为未应用提速工具时第j趟钻的实际平均机械钻速,m/h;Hj为未应用提速工具时第j趟钻起钻时的实际井深,m;tj为未应用提速工具时第j趟钻地面组合钻具的实际时间,h。

如果在一个区块推广提速工具,其经济性总体评价必须满足以下条件:

|

(14) |

其中

|

(15) |

式中:Ct为同区块已钻邻井(未应用提速工具)在同井段中平均单井实际钻井总费用,元;Cpm为同区块已钻邻井(未应用提速工具)在同井段的单位进尺成本,元/m。

3 应用实例X区块已钻多口直井,这些直井钻遇地层的岩性特征相同,可钻性相似。该区块井深6 000.00 m以浅地层的可钻性好,应用钟摆钻具组合即可实现安全快速钻进,但井深6 000.00 m至完钻井深8 000.00 m会钻遇花岗岩地层,其可钻性非常差。从该区块实钻情况看,应用PDC钻头钻进花岗岩地层时的平均机械钻速为2.00 m/h,每只钻头的平均纯钻进时间为45 h,PDC钻头成本是200 000元/只。该区块钻机日费为80 000元,包含接单根作业的平均起下钻速度为400.00 m/h。为提高钻井速度,计划在该区块的A井试验提速工具Q,其成本是300 000元/套。地面组装钻具组合(应用提速工具)的时间是1.5 h;地面组装原钻具组合(未应用提速工具)的时间为1.0 h。预计该区块应用提速工具Q的平均机械钻速可达5.00 m/h,单趟钻进尺可达150.00 m。

利用式(4) 预测未应用提速工具Q的第一趟钻的单位进尺成本为5 053.70元/m,利用式(3) 预测应用提速工具Q的第一趟钻的单位进尺成本为4 716.70元/m,低于未应用提速工具Q的第一趟钻的单位进尺成本,说明A井第一趟钻可以试验应用提速工具Q。

A井第一趟钻应用提速工具Q的进尺为144.00 m,平均机械钻速为5.00 m/h,实际单位进尺成本为4 884.7元/m,虽然和预测成本有一定偏差,但低于未应用提速工具Q第一趟钻的预测单位进尺成本。根据第一趟钻的实钻数据,利用式(5) 预测应用提速工具Q需要13趟钻钻至井深7 872.00 m,利用式(8) 预测其单位进尺成本为4 984.70元/m。利用式(6) 预测不应用提速工具需要22趟钻钻至井深7 980.00 m,利用式(9) 预测其单位进尺成本为5 228.70元/m。根据式(7) 判断可以继续应用提速工具Q。对于7 872.00~8 000.00 m井段,利用式(11) 预测应用提速工具时的单位进尺成本为5 099.05元/m,而利用式(12) 预测未应用提速工具时的单位进尺成本为4 296.80元/m,可以看出7 872.00~8 000.00 m井段应用提速工具Q已不具有经济性。

预测A井试验井段的钻井费用为988.14万元,利用式(13) 统计整个试验井段实际成本约为988.50万元,预测成本与实际成本的误差在工程允许范围内。该区块已钻邻井同井段的平均钻井成本约为1036.00万元。由此可知,在试验井段应用提速工具Q能节约钻井费用约47.50万元,所以该区块在试验井段可以推广应用提速工具Q。

4 结论与建议1) 以单位进尺成本为准则,提出了钻井提速工具经济性预测评价方法,实现了提速工具经济性的钻前预测、随钻预测及钻后评价,解决了常用评价方法存在的评价结果滞后及精度低的问题。

2) 应用实例表明,钻井提速工具经济预测评价新方法可以快速及时地评价钻井提速工具的经济性。

3) 随着区块内钻井数量的增加,对统计出的不同井段的实钻数据利用经济性预测评价新方法重新评价,可以提高评价结果的准确性。

4) 大规模推广一种钻井提速工具前,除了考虑提速工具是否能取得提速效果外,还应对其经济性进行评价,以便实现降本增效。

| [1] |

兰凯, 张金成, 母亚军, 等.

高研磨性硬地层钻井提速技术[J]. 石油钻采工艺, 2015, 37(6): 18–22.

LAN Kai, ZHANG Jincheng, MU Yajun, et al. Technology for increasing drilling speed in high abrasive hard formation[J]. Oil Drilling & Production Technology, 2015, 37(6): 18–22. |

| [2] |

马凤清.

哈山3井火成岩地层快速钻井技术[J]. 石油钻探技术, 2014, 42(2): 112–116.

MA Fengqing. Fast drilling technique through igneous rocks in Well Hashan 3[J]. Petroleum Drilling Techniques, 2014, 42(2): 112–116. |

| [3] |

孙起昱, 张雨生, 李少海, 等.

钻头扭转冲击器在元坝10井的试验[J]. 石油钻探技术, 2010, 38(6): 84–87.

SUN Qiyu, ZHANG Yusheng, LI Shaohai, et al. Application of bit torsional impact generator in Well Yuanba 10[J]. Petroleum Drilling Techniques, 2010, 38(6): 84–87. |

| [4] |

吕晓平, 安朝明, 胡水艳, 等.

自激谐振脉冲射流在玉门鸭945井的应用[J]. 石油钻采工艺, 2009, 31(4): 45–47.

LYU Xiaoping, AN Chaoming, HU Shuiyan, et al. Application of self-excited pulse tool in Well Ya 945 in Yumen Oilfield[J]. Oil Drilling & Production Technology, 2009, 31(4): 45–47. |

| [5] |

李秋杰, 王春华, 李玉海, 等.

液力衡扭旋冲提速工具及其在达深16井的应用[J]. 探矿工程(岩土钻掘工程), 2015, 42(1): 31–33.

LI Qiujie, WANG Chunhua, LI Yuhai, et al. Application of hydraulic constant torque rotary percussion tool in Dashen16 Well of Daqing Oilfield[J]. Exploration Engineering(Rock & Soil Drilling and Tunneling), 2015, 42(1): 31–33. |

| [6] |

彭明旺, 白彬珍, 王轲, 等.

随钻恒扭器在TH121125井的试验[J]. 石油钻探技术, 2014, 42(6): 120–123.

PENG Mingwang, BAI Binzhen, WANG Ke, et al. Test of constant torque converter while drilling in Well TH121125[J]. Petroleum Drilling Techniques, 2014, 42(6): 120–123. |

| [7] |

李玮, 孙文峰, 闫铁, 等.

扭转冲击器在金跃7-1井的现场试验[J]. 石油机械, 2017, 45(3): 35–38.

LI Wei, SUN Wenfeng, YAN Tie, et al. Field test of torsion impactor in Well Jinyue 7-1[J]. China Petroleum Machinery, 2017, 45(3): 35–38. |

| [8] |

王海涛, 张伟, 王国斌, 等.

自激振荡式冲击钻井工具在吉木萨尔地区的应用[J]. 断块油气田, 2014, 21(4): 530–532.

WANG Haitao, ZHANG Wei, WANG Guobin, et al. Application of self-oscillating impact drilling tool in Jimsar Area[J]. Fault-Block Oil & Gas Field, 2014, 21(4): 530–532. |

| [9] |

侯子旭, 贾晓斌, 李双贵, 等.

玉北地区深部地层扭力冲击器提速工艺[J]. 石油钻采工艺, 2013, 35(5): 132–136.

HOU Zixu, JIA Xiaobin, LI Shuanggui, et al. Research on the torsion impact generator for speeding up drilling in deep formation of Yubei Area[J]. Oil Drilling & Production Technology, 2013, 35(5): 132–136. |

| [10] |

许京国, 尤军, 陶瑞东, 等.

自激振荡式冲击钻井工具在大港油田的应用[J]. 石油钻探技术, 2013, 41(4): 116–119.

XU Jingguo, YOU Jun, TAO Ruidong, et al. Application of self-oscillating impact drilling tool in Dagang Oilfield[J]. Petroleum Drilling Techniques, 2013, 41(4): 116–119. |

| [11] |

欧阳勇, 周文军, 徐自强, 等.

频率可调式脉冲钻井提速工具的研制和应用[J]. 石油钻采工艺, 2013, 35(2): 6–8.

OU Yangyong, ZHOU Wenjun, XU Ziqiang, et al. Research and application of frequency adjustable pulse jet generating tool to improve ROP[J]. Oil Drilling & Production Technology, 2013, 35(2): 6–8. |

| [12] |

周燕, 安庆宝, 蔡文军, 等.

SLTIT型扭转冲击钻井提速工具[J]. 石油机械, 2012, 40(2): 15–17.

ZHOU Yan, AN Qingbao, CAI Wenjun, et al. Model SLTIT torsional impact drilling speedup tool[J]. China Petroleum Machinery, 2012, 40(2): 15–17. |

| [13] |

查春青, 柳贡慧, 李军, 等.

复合冲击钻具的研制及现场试验[J]. 石油钻探技术, 2017, 45(1): 57–61.

ZHA Chunqing, LIU Gonghui, LI Jun, et al. Development andfield application of a compound percussive jet[J]. Petroleum Drilling Techniques, 2017, 45(1): 57–61. |

| [14] |

马广军, 王甲昌, 张海平.

螺杆驱动旋冲钻井工具设计及试验研究[J]. 石油钻探技术, 2016, 44(3): 50–54.

MA Guangjun, WANG Jiachang, ZHANG Haiping. The design and experimental study of PDM driven rotary percussion drilling tool[J]. Petroleum Drilling Techniques, 2016, 44(3): 50–54. |

| [15] |

王国华, 陈正茂, 秦大伟, 等.

水力脉冲振荡工具设计[J]. 钻采工艺, 2015, 38(5): 25–27.

WANG Guohua, CHEN Zhengmao, QIN Dawei, et al. Research on improving ROP by hydraulic pulse vibrating drilling tool[J]. Drilling & Production Technology, 2015, 38(5): 25–27. |

| [16] |

邵冬冬, 李伟, 蒋小平, 等.

叶轮式井底盘阀脉冲射流钻井工具性能分析与优化[J]. 石油钻探技术, 2017, 45(2): 68–75.

SHAO Dongdong, LI Wei, JIANG Xiaoping, et al. Performance analysis and optimization of a pulse jet drilling tool with an impeller-type bottom hole disc valve[J]. Petroleum Drilling Techniques, 2017, 45(2): 68–75. |

| [17] |

张敏, 刘明国, 兰凯, 等.

焦石坝页岩气水平井钻井提速工具应用[J]. 钻采工艺, 2016, 39(1): 6–9.

ZHANG Min, LIU Mingguo, LAN Kai, et al. Application of drilling tools to improve ROP of shale gas well in Jiaoshiba Block[J]. Drilling & Production Technology, 2016, 39(1): 6–9. |

| [18] |

雷鹏, 倪红坚, 王瑞和, 等.

自激振荡式旋冲工具在深井超深井中的试验应用[J]. 石油钻探技术, 2013, 41(6): 40–43.

LEI Peng, NI Hongjian, WANG Ruihe, et al. Field test of self-excited vibration rotary percussion drilling tool in deep and ultra-deep wells[J]. Petroleum Drilling Techniques, 2013, 41(6): 40–43. |

| [19] |

乔领良.

"NEW-DRILL"提速新工具在元坝气田的应用[J]. 石油钻采工艺, 2016, 38(1): 14–17.

QIAO Lingliang. Application of new accelerating tool NEW-DRILL in Yuanba Gas Field[J]. Oil Drilling & Production Technology, 2016, 38(1): 14–17. |