废弃钻井液是由水、黏土、钻屑、絮凝剂、钻井液添加剂和油类等组成的多相稳定胶态悬浮体系,其化学需氧量(COD)、悬浮物、色度、石油类物质和氯化物等含量高,其中的油类、盐类、杀菌剂、化学添加剂、重金属(如汞、铜、铬、镉、锌及铅等)、高分子有机化合物和碱性物质等会污染环境和损害人体健康[1-3]。如何降低废弃钻井液中的有毒有害组分、使其达标排放或循环利用,是钻井行业迫切需要解决的难题之一[4-5]。国内外对此进行了大量的研究,并形成了不同的处理技术,主要有破乳法[6-8]、回注法[9]、冷冻填埋法[10]、生物降解法[11]、固化法[12]、坑内密封法和加热解吸法[13]等,但以上方法存在二次污染环境、成本较高和在温暖地区无法应用等局限性。国外已经进行了废弃钻井液固液分离及分离产物深度处理技术研究,笔者针对长北气田目前常用的钻井液体系特征,提出了固液相初步分离、固液相深度分离和化学处理相结合的方法,形成了废弃钻井液固液分离—化学处理技术,并在长北气田5口井进行了现场试验,实现了废弃钻井液的达标排放,与常规处理方法相比,处理成本更低。

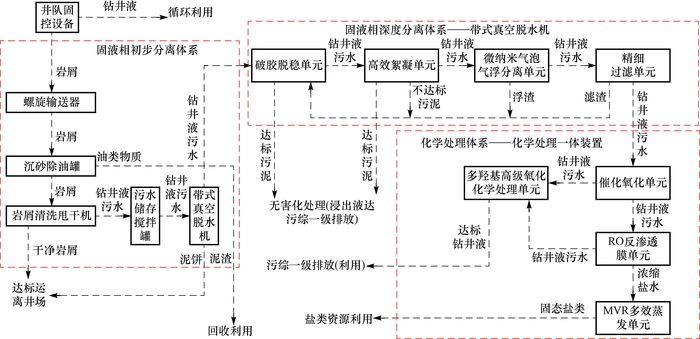

1 废弃钻井液固液分离—化学处理技术基本原理废弃钻井液固液分离—化学处理技术是指将从井眼返出的钻井液首先经过四级固控设备和清洗甩干机进行固液初步分离,然后经过带式真空脱水机的破胶-混凝絮凝单元清除污泥、微纳米气泡气浮分离单元清除浮渣和精细过滤单元清除滤渣,实现固液深度分离,最后通过化学处理一体式装置的Fe/C微电解-Fenton氧化反应单元降解有机质与降低COD,RO反渗透膜单元脱盐和多羟基高级氧化化学处理单元深度氧化分解污染物,以及MVR多效蒸发单元加热蒸发高浓度盐类水分,从而实现钻井液达标排放或重复利用、盐类资源被回收利用的目的。

废弃钻井液固液分离—化学处理技术使用的设备包括:钻井液固液初步分离体系(由螺旋输送器、沉砂除油罐、岩屑清洗甩干机和污水储存搅拌罐等组成),以带式真空脱水机(包括破胶-混凝絮凝单元、微纳米气泡气浮分离单元和精细过滤单元)为主的固液深度分离体系及以化学处理一体式装置(包括催化氧化单元、RO反渗透膜单元、多羟基高级氧化化学处理单元和MVR多效蒸发单元)为主的废水化学处理体系等3个部分(见图 1)。

|

| 图 1 废弃钻井液固液分离—化学处理设备及流程 Fig.1 Equipment and the process flow of solid/liquid separation—chemistry processing technology for waste drilling fluid |

废弃钻井液固液分离—化学处理技术具有以下优点:1) 不用挖钻井液池,可节省修建和维护钻井液池所需的材料、时间和资金;2) 废弃钻井液的处理设备采用模块化、撬装式设计,便于拆卸、安装和长途搬迁,且可重复利用;3) 可实现废弃钻井液的净化处理、循环利用和部分钻井液药品的回收利用,从而降低成本,减少环境污染。

废弃钻井液固液分离—化学处理技术的缺点为:1) 设备虽然可以重复使用,但是设备多而复杂,一次性投入和维护保养成本高;2) 设备和工艺流程复杂,对设备操作、维护和保养人员的操作技能要求高。

2 主要工艺流程废弃钻井液固液分离—化学处理主要工艺流程包括固液初步分离、固液深度分离和废水化学处理等3部分。

2.1 固液初步分离固液初步分离就是经钻井现场固控设备(振动筛、除泥器、除砂器及离心机)初步分离后的液相进入钻井液罐循环利用,固相经螺旋输送器传送到沉砂除油罐进行一级除油、然后进入岩屑清洗甩干机进行分离、使岩屑达标排放的工艺过程。

沉砂除油罐配备搅拌机、加药漏斗和抽油泵。固相进入沉砂除油罐后,开启搅拌机,加入适量清水和可使油水分离的药品,使混在固相中的油类物质初步分离并漂浮在混合物表面,然后用抽油泵将油类物质抽走而实现油类物质的一级分离,最后将罐下部的固液混合物搅拌后泵入岩屑清洗甩干机。

岩屑清洗甩干机配有高压水冲洗系统和旋转脱水系统,在高压水冲洗系统对岩屑进行冲洗的同时,旋转脱水系统高速旋转,混合物在离心力的作用下实现岩屑与钻井液污水的分离。分离出的岩屑如达到国家标准《污水综合排放标准》(GB 8978—2002) 一级排污标准则运离井场或作他用,否则继续清洗直至达到排污标准的要求;分离出来的污泥及钻井液污水进入污水储存罐。

2.2 固液深度分离及固相无害化处理污水储存搅拌罐中的污泥及钻井液污水泵入带式真空脱水机后,首先进行强效破胶和混凝絮凝清除污泥,然后分离出固体悬浮物浮渣,最后通过精细过滤单元分离出滤渣。分离出的浮渣和滤渣通过强效破胶单元循环处理,直到达标排放;污泥脱水后呈泥饼状态,检测其COD、NTU、pH值、色度、石油类物质、氨氮、硫化物、氯化物、总汞、总铬、总铁、总铜、总锌、总铅、总镉和总砷等污染指标(以下简称污染指标),达到一级排污标准后排放或作他用,否则通过破胶单元进行循环处理,直至达到排污标准;钻井液污水进入液体收集箱中进行化学处理。

2.2.1 强效破胶除污泥污水储存罐中的污泥及钻井液污水为稳定胶体,表面呈现负电性, 颗粒之间的电性斥力导致其稳定性极强,很难通过自然方法分离, 可以采用先破胶脱稳后絮凝的方法处理[14]:首先将污泥及钻井液污水泵入带式真空脱水机的破胶脱稳单元中,根据钻井液体系及性能加入合适的高效破胶剂并进行搅拌,使破胶剂表面的正电荷迅速中和胶体表面的负电荷,促使胶体快速破胶脱稳;破胶脱稳后的混合物泵入高速旋转脱水系统进行污泥和钻井液污水分离,如分理出的污泥泥饼浸出液达到一级排污标准可进行排放,否则继续进行破胶脱稳处理,直至污泥泥饼浸出液满足排污标准;钻井液污水进入混凝絮凝单元进行下一步处理。

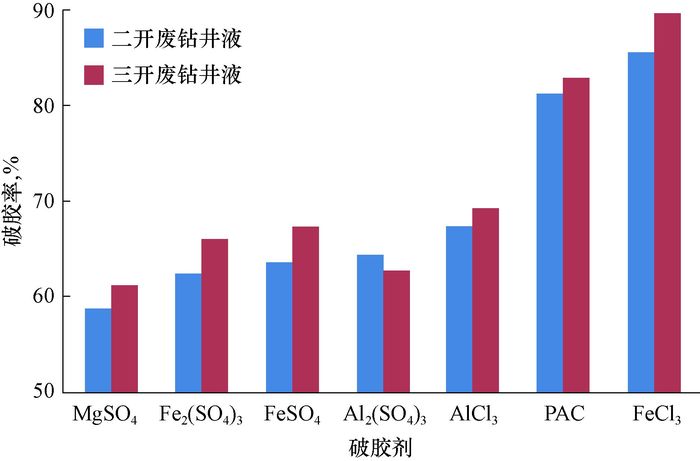

破胶剂的选择是该环节的关键,其破胶率受破胶剂类型、温度、压力和破胶时间的影响。在常温、常压下分别取相同体积的长北气田某水平井二开和三开井段的废钻井液样品各7份(其中,二开井段的钻井液为KCl-聚合物钻井液, 三开井段的钻井液为低伤害无固相钻井液),分别加入2.0 g的破胶剂MgSO4、Fe2(SO4)3、FeSO4、Al2(SO4)3、AlCl3、PAC和FeCl3,搅拌10 min后,再静置沉降30 min,将各样品过滤并测量滤液的体积,滤液体积除以原样品体积即为对应破胶剂的破胶率,以此为依据对破胶剂进行优选,试验结果见图 2。

|

| 图 2 7种破胶剂的破胶率试验结果 Fig.2 Test results for gel-breaking performances of 7 gel breakers |

从图 2可以看出,FeCl3对该井二开和三开井段废钻井液的破胶率最高,故选择其为破胶剂。采用该破胶剂破胶并清除污泥后的钻井液污水水质透明而略呈黄色,污泥脱水良好并易形成泥饼。

2.2.2 混凝絮凝清除污泥破胶清除污泥之后的钻井液污水中仍然悬浮着少量微小的胶态和固相颗粒、性质稳定的中性黏稠油类和聚合长链大分子有机污染物等,将其泵入混凝絮凝单元,加入合适的高效混凝絮凝剂并搅拌,混凝絮凝剂使胶体迅速脱稳,并使极小的固体颗粒和油类各自结合变大,而絮凝剂使固体颗粒进一步絮凝成较大团块;之后进入高速旋转脱水系统,在离心力的作用下实现污泥泥饼和钻井液污水的分离。分离出的污泥泥饼达到一级排污标准后可进行排放,否则送入破胶脱稳单元继续破胶脱稳直至污泥泥饼达到排污标准;钻井液污水进入微纳米气泡气浮分离单元。

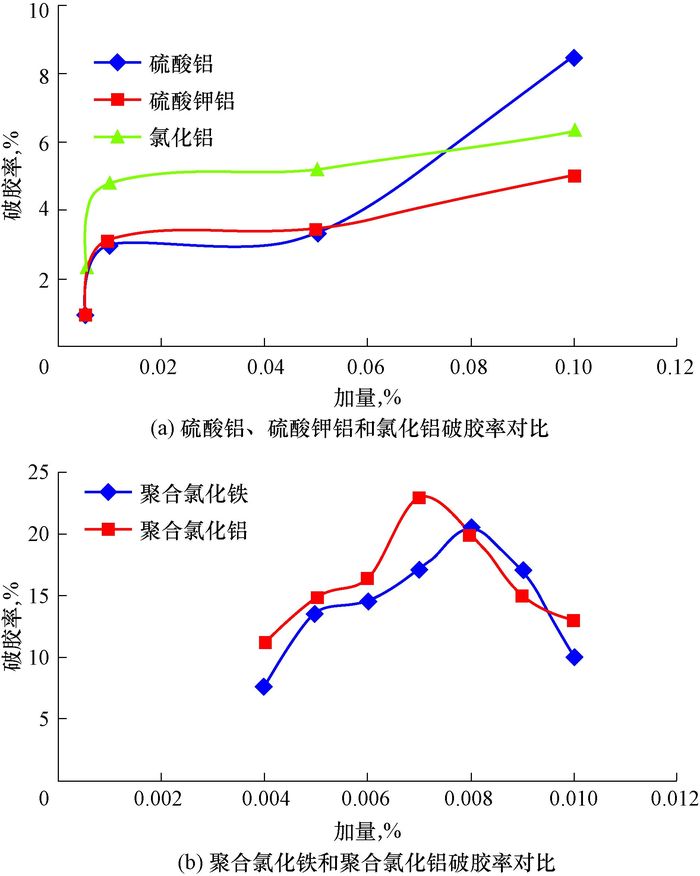

该环节的关键是混凝絮凝剂的选择,大多数混凝剂也是絮凝剂,混凝絮凝作用同步进行,其混凝絮凝的效果用破胶率表示。在常温、常压下分别取长北气田某水平井破胶除污泥后的二开和三开井段钻井液污水,分别试验评价硫酸铝、硫酸钾铝、氯化铝、聚合氯化铁和聚合氯化铝等5种混凝絮凝剂的破胶率,二开和三开井段钻井液污水的试验结果基本相似,其中三开井段钻井液污水的絮凝剂试验结果见图 3。

|

| 图 3 不同混凝絮凝剂的试验结果 Fig.3 Performances of different flocculating agents |

由图 3可知,5种絮凝剂中,聚合氯化铝对钻井液污水混凝絮凝效率最高,破胶率达到了23%,且最佳用量最少,仅为0.007%,故优选聚合氯化铝为混凝絮凝剂。

钻井液污水通过强效破胶和混凝絮凝处理,将水转化为游离水,并将有害物质转化到水溶液中,使污泥与含油钻井液污水分开,固液分离彻底,污泥泥饼脱水性好,废水清澈透明,测得固相去除率达85%~95%,胶体物质去除率达75%~95%,COD降低75%以上,脱色、脱水效果好,特别是对难破胶-絮凝处理的三磺钻井液体系的污水处理效果更佳,为后续处理奠定了基础。

2.2.3 微纳米气泡气浮分离除浮渣强效破胶、混凝絮凝后的钻井液污水中含有油类和其他有机质,而气浮分离技术是处理含油污水的一种有效工艺,对油类、固态悬浮物及部分有机物有较高的去除率[15],其中微纳米气泡气浮分离技术的分离效果较好。其原理是:当空气(或臭氧)通过负压吸入(或加压进入)微纳米气泡气浮分离装置后,气水混合液在气水混合罐内高速旋转、切割,产生直径10~50 μm的微米气泡和直径小于200 nm的纳米气泡[16-17],气泡破灭时会产生超高温、超高压和羧基自由基,羧基自由基具有较强的氧化作用,能够氧化大部分油类和其他有机质[18-19],从而实现油类的二次清除;同时,微纳米气泡界面带电,能够与水中固态悬浮物等杂质颗粒相黏附形成污泥浮渣并浮出水面,从而实现固液分离[20-21]。浮渣进入破胶单元循环处理;钻井液污水进入精细过滤单元。

钻井液污水经过微纳米气泡气浮分离后,进一步清除了其中的油类、固态悬浮物和有机质,为后续的催化氧化或RO膜处理奠定了基础。

2.2.4 精细过滤清除滤渣经过强效破胶和混凝絮凝除污泥、微纳米气泡气浮除油和分离浮渣后,钻井液污水中仍含有少数污泥和浮渣,可应用精细过滤单元清除滤渣。滤渣送入破胶单元循环处理,钻井液污水进入液体储存罐,等待化学处理。

2.3 化学处理钻井液污水化学处理流程为:液体储存罐中的钻井液污水依次经过化学处理一体装置的Fe/C微电解-Fenton催化氧化反应单元以降低COD和净化水质、RO反渗透膜单元以脱离出高浓度盐类溶液和多羟基高级氧化化学处理单元以深度氧化分解污染物后,钻井液达标排放或重复利用,高浓度盐溶液经MVR多效蒸发单元加热蒸发掉水分后得到固态盐。

2.3.1 Fe/C微电解-Fenton催化氧化处理经过固液深度分离后的钻井液污水的COD仍然大于GB 8978—2002规定的一级排污标准50 mg/L,需采用Fe/C微电解-Fenton氧化处理工艺对其进行处理[22-30]。其基本原理为:在酸性条件下,Fe/C因存在电势差,形成Fe/C原电池反应(其中C为阳极,Fe为阴极),反应产生的高化学活性的H原子和Fe2+能够有效降解有机物,在曝气条件下Fe2+发生氧化反应生成Fe3+,Fe3+水解后生成的Fe(OH)3是一种高效絮凝剂,能够增强对钻井液污水的净化。

Fenton氧化反应是指Fe2+与H2O2反应生成具有极强氧化能力的羟基自由基(·OH),(·OH)是氧化有机物的有效因子,能将废水中的有机物氧化分解生成CO2、H2O及Fe(OH)3,Fe(OH)3具有絮凝、吸附功能,可以清除水中部分有机物,从而降低水相中的COD值。这个过程中,Fe2+、H2O2和pH值等决定了(·OH)的产生及氧化程度。

经过Fe/C微电解-Fenton催化氧化反应后,钻井液污水中的COD减少了75%~90%,处理后的钻井液污水COD低于800 mg/L。

经过Fe/C微电解-Fenton氧化反应处理后的钻井液污水进入RO反渗透膜单元脱盐或进入多羟基高级氧化化学处理单元,进行进一步的处理。

2.3.2 RO反渗透膜脱盐经过Fe/C微电解-Fenton氧化反应单元处理的钻井液污水中仍然含有纯碱、烧碱、氯化钠、氯化钙和氯化钾等盐类,其中的Cl-等大量无机盐离子排放会造成严重环境污染,排放前必须进行脱盐处理。目前, 反渗透膜脱盐技术已相当成熟, 反渗透膜经扩散作用可去除离子型无机物[31],因而可以应用到钻井液污水脱盐处理中[32-33]。RO反渗透膜采用专用膜片改性技术和抗污染结构设计,具有膜通量高、防阻塞、易清洗、寿命长、能耗低、维护简单和寿命长等特点,能够有效实现钻井液污水脱盐,且较为经济。分离后的高含盐浓缩液和较清洁钻井液分别进入MVR多效蒸发单元和多羟基高级氧化化学处理单元,进行下一步处理。

2.3.3 多羟基高级氧化化学处理钻井液污水经过催化氧化及RO反渗透膜脱盐处理后,COD仍达500~800 mg/L,达不到一级排放标准中规定的COD≤50 mg/L的要求[34],必须进行深度氧化处理。现有研究表明[35],羟基自由基具有极强的氧化性,可以将水中多种污染物深度氧化分解,实现水质的有效净化,其氧化的最终产物是H2O、CO2或无机盐,不会产生污染,且羧基越多,氧化效果越佳。

催化氧化后的钻井液污水经过多羟基高级氧化30~60 min后,其COD可降至50 mg/L以下。

另外,由于羟基高级氧化剂的腐蚀性强,设备必须具有很强的抗腐蚀能力。长北气田试验应用了由厚度6.0 mm的Q235钢板压筋加强防腐和内外防腐处理的高级氧化装置,现场应用表明,该装置具有很好的防腐性能。

2.3.4 MVR多效蒸发脱盐该工艺的核心是通过暴晒、加热等方法处理经RO反渗透膜脱盐所得到的高含盐浓缩液体,使其水分蒸发,盐类回收利用。

3 现场应用废弃钻井液固液分离—化学处理技术在长北气田5口井废弃钻井液处理中进行了现场应用。应用结果表明,废弃钻井液处理后产生的岩屑、泥饼和钻井液污水能够达标排放,与目前长北气田普遍应用的固化-净化法废弃钻井液处理方法相比,效果更好,成本更低。下面以CB10-2井为例,介绍废弃钻井液固液分离—化学处理技术的现场应用效果。

3.1 废弃钻井液处理后的污水性能CB10-2井为双分支水平井,一开井段采用清水聚合物钻井液体系,处理剂主要包括膨润土、烧碱和聚阴离子纤维素(高黏)PAC-HV提黏剂;二开井段采用KCl-聚合物钻井液体系,应用的主要处理剂包括KCl、GD-K(3)、G309-JLS、XCD、PAC-HV、PAC-LV、G303-WYR和重晶石;三开井段采用低伤害无固相钻井液体系,应用的主要处理剂包括甲酸钠、GD-K(3)、XCD、PAC-HV、PAC-LV、DFL-1和石灰石等。

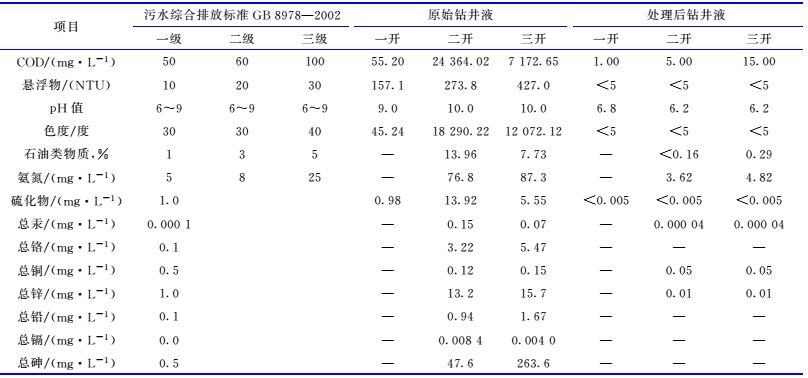

3.1.1 钻井液处理前后主要污染物对比利用COD加热回流装置、2106P便携式浊度仪、PHS-3精度酸度计等仪器和重铬酸盐法、便携式浊度仪法、玻璃电极法等方法,依次对经固液分离—化学处理法处理前后的CB10-2井二开及三开井段钻井液中的COD值、悬浮物和pH值等污染指标进行了检测,结果见表 1。

|

另外,分别利用50 mL滴定管、LCE-3500原子吸收分光光度仪对钻井液处理前后的氯化物和总铁进行了检测,处理前的一开、二开和三开井段钻井液中氯化物含量分别为1 540,83 596和27 860 mg/L(参考河北省地方标准《氯化物排放标准》(DB 13/831—2006) 中的一级排放标准为400 mg/L), 总铁分别为0.29,0.36和5.21 mg/L(国家标准《地表水环境质量标准》(GB 3838—2002) 中排放标准为0.30 mg/L);处理后的一开、二开和三开井段钻井液中氯化物含量分别为155,377和200 mg/L,总铁含量分别为0.06,0.06和0.26 mg/L。

由表 1及上述试验结果可以看出,采用固液分离—化学处理技术处理后,CB10-2井二开及三开井段钻井液的污染指标均低于一级排放标准,表明该处理技术能够实现废弃钻井液的有效处理,满足达标排放的要求。

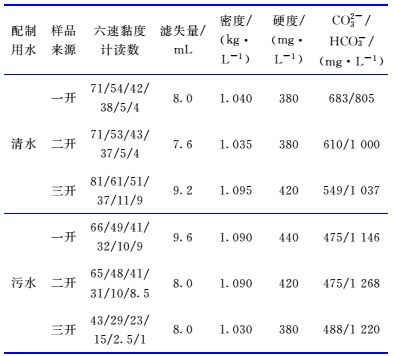

3.1.2 处理后钻井液污水与钻井液处理剂的配伍性试验经固液分离—化学处理技术处理后的钻井液污水除了实现达标排放外,还要用来重新配制钻井液。按照一开、二开和三开井段钻井液配方,分别用清水和处理后的钻井液污水配制钻井液,并进行了性能测试,结果见表 2。

|

从表 2可以看出,除了用钻井液污水配制的三开钻井液的六速黏度计读数比清水配制的稍低外,滤失量、密度、硬度和CO32-与HCO3-质量浓度等性能均相差不大,表明处理后的钻井液污水与钻井液处理剂的配伍性较好,可以用于现场配制钻井液。

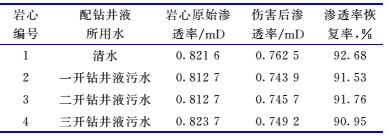

3.1.3 处理后钻井液污水配制的钻井液对储层伤害试验要将固液分离—化学处理技术处理后的钻井液污水用于配制钻井液,除了确保其与钻井液处理剂配伍之外,还要确保其不会伤害储层。鉴于此,按照三开井段钻井液配方,分别用清水、处理后的一开、二开和三开井段钻井液污水配制钻井液,并选取了Yu25井山2段相邻4块岩心,采用美国AC-FDS-800-10000地层伤害测试系统, 在温度90℃、围压12 MPa、入口压力3.5 MPa、出口压力0 MPa条件下对岩心进行了钻井液伤害室内试验,结果见表 3。

|

从表 3可以看出,不同钻井液伤害后的岩心渗透率基本相当,渗透率恢复率都在90%以上,表明用处理后的钻井液污水配制的钻井液对储层伤害轻微,且与清水配制的钻井液对储层的伤害相当,能够满足配制钻井液并保护储层的要求。

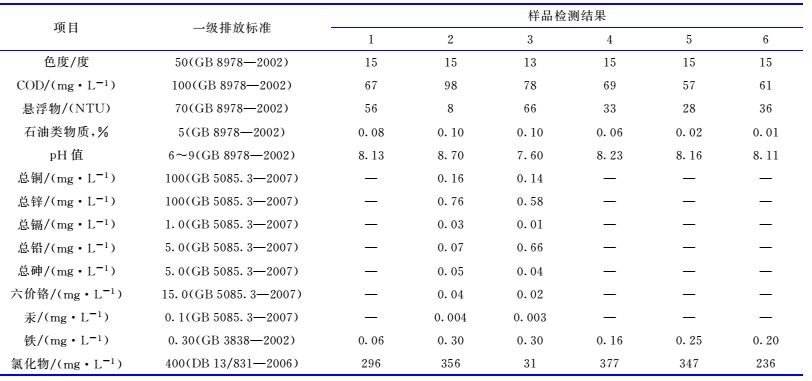

3.2 处理后固体废弃物毒性评价在CB10-2井废弃钻井液固液分离—化学处理试验中,采集处理后的岩屑和污泥样品128个,按照环境保护行业标准《固体废物浸出毒性浸出方法硫酸硝酸法》(HJ/T 299—2007) 制备固体废物浸出液,并对浸出液毒性进行了检测,其中6个样品(其中1—4号为岩屑样品,5—6号为泥饼样品)的测试结果见表 4。

|

从表 4可以看出,CB10-2井废弃钻井液经固液分离—化学处理后的岩屑和污泥样品浸出液的pH值、色度、COD、铜、锌、镉、铅、砷、六价铬、汞、铁和氯化物含量均低于一级排放标准,表明处理后的污泥和岩屑达到了固体废弃物排放或重新利用的标准。

3.3 效益评价目前,长北气田主要采用固化-净化法处理废弃钻井液,首先需要挖2个钻井液池(一个沉淀经固控设备分离后的岩屑等固相,一个容纳分离后的液相),完井后固相固化填埋,液相运往当地污水处理厂处理后达标排放。按照长北气田标准要求,每个钻井液池规格为长35.0 m、宽25. 0 m、深3.5 m,钻井液池底部和四周用240 mm×115 mm×53 mm实心标准砖混结构修砌,表面再浇筑厚50 mm的砂浆。按照以上钻井液池修建要求计算,2个钻井液池总土方约6 120 m3, 表面积约2 600 m2,挖、砌钻井液池单价分别为6.6元/m3和230.0元/m2,则挖、砌钻井液池分别需要4.04万元和59.80万元;实际每口井约产生废弃钻井液2 500 m3, 距离最近污水处理厂150 km,处理和运费单价分别为368.0元/m3和2.17元/(t·km), 合计净化费用92.00万元,运输费用81.38万元,总计废弃钻井液处理费用约250万元。

CB10-2井所用的固液分离—废弃钻井液设备租赁于其他公司,租期96 d,每日租金1.0万元,租金共计96.0万元人民币;消耗破胶剂、絮凝剂和混凝剂等各种化学药品约4.0 t,价值约1.6万元,则该井废弃钻井液处理费用共计约97.6万元。

由此可知,固液分离—化学处理技术的废弃钻井液处理成本远低于常规的固化-净化法。

4 结论与建议1) 废弃钻井液固液分离—化学处理技术对废弃钻井液进行固液初步分离、固液深度分离及化学处理,使处理后产生的钻井液污水、岩屑和污泥能够达到排放标准排放或者重复利用,且处理费用比固化-净化法低,具有推广应用价值。

2) 废弃钻井液固液分离—化学处理技术所用的设备多,占地广,投资大,自动化程度较低,需要加大投入和研究,使其向小型化、自动化、智能化和低成本方向发展。

3) 目前该工艺花费仍然比较高,需对破胶剂、絮凝剂、Fe/C微电解反应的高效微电解填料、Fenton氧化反应的H2O2用量、RO反渗透膜和多羟基高级氧化剂进一步优选或优化,以提高处理废弃钻井液的能力和降低成本。

| [1] |

邓红琳, 赵文彬, 袁立鹤.

钻井液不落地技术在大牛地气田的应用[J]. 断块油气田, 2014, 21(1): 97–99.

DENG Honglin, ZHAO Wenbin, YUAN Lihe. Application of without landing drilling fluid technology in Daniudi Gas Field[J]. Fault-Block Oil & Gas Field, 2014, 21(1): 97–99. |

| [2] |

赵雄虎, 王风春.

废弃钻井液处理研究进展[J]. 钻井液与完井液, 2004, 21(2): 43–48.

ZHAO Xionghu, WANG Fengchun. Research development of waste drilling fluids disposal[J]. Drilling Fluid & Completion Fluid, 2004, 21(2): 43–48. |

| [3] | JONES F V, RUSHING J H, CHURAN M A.The chronic toxicity of mineral oil-wet and synthetic liquid-wet cutting on an Estuarine Fish, Fundulus grandis[R].SPE 23497, 1991. |

| [4] |

胡祖彪, 王清臣, 陈廷廷.

基于现有固控设备的废钻井液处理及利用技术[J]. 钻井液与完井液, 2017, 34(1): 92–95.

HU Zubiao, WANG Qingchen, CHEN Tingting. Treatment and use of waste drilling fluid with existing solids control equipment[J]. Drilling Fluid & Completion Fluid, 2017, 34(1): 92–95. |

| [5] |

程玉生, 张立权, 莫天明, 等.

北部湾水基钻井液固相控制与重复利用技术[J]. 钻井液与完井液, 2016, 33(2): 60–63.

CHENG Yusheng, ZHANG Liquan, MO Tianming. Solids control and re-use of water base drilling fluid in Beibu Gulf[J]. Drilling Fluid & Completion Fluid, 2016, 33(2): 60–63. |

| [6] | VEGA C, DELGADO M.Treatment of waste-water/oil emulsions using microwave radiation[R].SPE 74167, 2002. |

| [7] | FISHER C.Knock-down separation of emulsions, US 6214219[P].2001-04-10. |

| [8] | SCALLIET R.Process for breaking an emulsion, US 6214236[P].2001-04-10. |

| [9] | GETIFF J M, SILVERSTONE M P, SHEARMAN A K, et al.Waste management and disposal of cuttings and drilling fluid waste resulting from the drilling and completion of wells to produce Orinoco very heavy oil in Eastern Venezuela[R].SPE 46600, 1998. |

| [10] | WEINGARTEN J S, BILL M L, ANDREWS D E.Confinement of wastes injected below thawed permafrost:a 12 year update from the north slope of Alaska[R].SPE 61098, 2000. |

| [11] |

金文彪, 李秀珍, 宋莉晖.

生物技术在油气田环境污染治理中的应用[J]. 油气田环境保护, 1996, 6(3): 23–25.

JIN Wenbiao, LI Xiuzhen, SUN Lihui. Application of biological technology in environmental pollution treatment of oil and gas fields[J]. Environmental Protection of Oil & Gas Fields, 1996, 6(3): 23–25. |

| [12] |

周迅.

废钻井液的处理技术综述[J]. 油气田环境保护, 2001, 11(4): 10–12.

ZHOU Xun. Overview of treatment technique of waste drilling fluid[J]. Environmental Protection of Oil & Gas Fields, 2001, 11(4): 10–12. |

| [13] | DELGADO A J, SORENSEN P.Low temperature distillation technology[R].SPE 46601, 1998. |

| [14] |

赖晓晴, 楼一珊, 孙金声, 等.

废弃聚磺钻井液固液分离技术[J]. 钻井液与完井液, 2010, 27(1): 71–74.

LAI Xiaoqing, LOU Yishan, SUN Jinsheng, et al. Solid-liquid separation of waste polymer-sulfonate drilling fluids[J]. Drilling Fluid & Completion Fluid, 2010, 27(1): 71–74. |

| [15] |

唐善法, 刘芬.

气浮技术处理聚合物驱含油污水研究[J]. 石油天然气学报, 2006, 28(4): 131–133.

TANG Shanfa, LIU Fen. Treatment of oily waste water in polymer flooding by using air-flotation technique[J]. Journal of Oil and Gas Technology, 2006, 28(4): 131–133. |

| [16] | AGARWAL A, NG W J, LIU Yu. Principle and applications of microbubble and nanobubble technology for water treatment[J]. Chemosphere, 2011, 84(9): 1175–1180. DOI:10.1016/j.chemosphere.2011.05.054 |

| [17] | TAKAHASHI M, KAWAMURA T, YAMAMOTO Y, et al. Effect of shrinking microbubble on gas hydrate formation[J]. The Journal of Physical Chemistry B, 2003, 107(10): 2171–2173. DOI:10.1021/jp022210z |

| [18] | SIVAKUMAR M, PANDIT A B. Wastewater treatment:a novel energy efficient hydrodynamic cavitational technique[J]. Ultrasonics Sonochemistry, 2002, 9(3): 123–131. DOI:10.1016/S1350-4177(01)00122-5 |

| [19] | TAKAHASHI M, CHIBA K, LI Pan. Formation of hydroxyl radicals by collapsing ozone microbubbles under strongly acidic conditions[J]. The Journal of Physical Chemistry B, 2007, 111(39): 11443–11446. DOI:10.1021/jp074727m |

| [20] | WU Zhihua, ZHANG Xuehua, ZHANG Xiaodong, et al. Nanobubbles influence on BSA adsorption on mica surface[J]. Surface and Interface Analysis, 2006, 38(6): 990–995. DOI:10.1002/(ISSN)1096-9918 |

| [21] | TSAI Jen-Chieh, KUMAR M, CHEN Shenyi, et al. Nano-bubble flotation technology with coagulation process for the cost-effective treatment of chemical mechanical polishing wastewater[J]. Separation and Purification Technology, 2007, 58(1): 61–67. DOI:10.1016/j.seppur.2007.07.022 |

| [22] |

汪永红, 潘倩, 王丽燕, 等.

Fe-C-H2O2协同催化氧化处理印染废水[J]. 生态环境学报, 2010, 19(6): 1374–1377.

WANG Yonghong, PAN Qian, WANG Liyan, et al. Treatment of dye wastewater with the system of Fe/C/H2O2[J]. Ecology and Environmental Sciences, 2010, 19(6): 1374–1377. |

| [23] |

黄健光, 钟理.

废Fe屑/活性碳微电解法预处理炼油废水实验研究[J]. 化工科技, 2010, 18(5): 10–14.

HUANG Jianguang, ZHONG Li. Experimental study on pretreatment of oil refining wastewater by waste ferric/active carbon micro-electrolysis process[J]. Science & Technology in Chemical Industry, 2010, 18(5): 10–14. |

| [24] |

朱乐辉, 裴浩言, 邱俊.

铁碳微电解/H2O2混凝法处理焦化废水的试验研究[J]. 水处理技术, 2010, 36(8): 117–120.

ZHU Lehui, PEI Haoyan, QIU Jun. Treatment of wastewater by iron-carbon micro electrolysis/H2O2 coagulation process[J]. Technology of Water Treatment, 2010, 36(8): 117–120. |

| [25] |

左妍, 刘晶, 边德军, 等.

铁碳微电解法处理聚四氢呋喃废水试验研究[J]. 环境科学与技术, 2010, 33(supplement 2): 261–262, 271.

ZUO Yan, LIU Jing, BIAN Dejun, et al. Study on treatment of wastewater from the production of poly THF with Fe-C micro-electrolysis method[J]. Environmental Science & Technology, 2010, 33(supplement 2): 261–262, 271. |

| [26] |

原金海, 雷菊, 党亮.

铁碳微电解及Fenton氧化法在染料废水处理中的应用[J]. 重庆科技学院学报(自然科学版), 2010, 12(1): 77–80.

YUAN Jinhai, LEI Ju, DANG Liang. Application of Fe-C micro-electrolysis and Fenton oxidation processes in the wastewater treatment[J]. Journal of Chongqing University of Science and Technology(Natural Science Edition), 2010, 12(1): 77–80. |

| [27] |

蒋宝云, 李浩, 董国如, 等.

微电解-Fenton联合工艺处理酸化压裂废水[J]. 环境科学与技术, 2010, 33(supplement 1): 327–331.

JIANG Baoyun, LI Hao, DONG Guoru, et al. The disposal of acidizing and fracturing wastewater by process integration of microeletrolysis-Fenton[J]. Environmental Science & Technology, 2010, 33(supplement 1): 327–331. |

| [28] |

谭茜, 胡淑恒, 朱承驻.

微电解-氧化法处理微污染水研究[J]. 合肥工业大学学报(自然科学版), 2008, 31(6): 902–904, 908.

TAN Qian, HU Shuheng, ZHU Chengzhu. Research on lightly-polluted water treatment techniques by ferric-carbon micro-electrolysis and oxidation[J]. Journal of Hefei University of Technology (Natural Science), 2008, 31(6): 902–904, 908. |

| [29] |

邹东雷, 李萌, 邹昊辰, 等.

新型铁碳微电解填料处理含苯污染地下水的实验[J]. 吉林大学学报(地球科学版), 2010, 40(6): 1441–1445.

ZOU Donglei, LI Meng, ZOU Haochen, et al. Treatment of benzene in simulated polluted groundwater by new iron-carbon micro-electrolysis packing[J]. Journal of Jilin University(Earth Science Edition), 2010, 40(6): 1441–1445. |

| [30] |

王丽敏, 李佳丽, 李秋荣.

电絮凝法去除工业废水中的F:实验分析[J]. 大庆石油学院学报, 2005, 29(3): 36–38.

WANG Limin, LI Jiali, LI Qiurong. Electrochemical removal of fluoride ions from industrial wastewater[J]. Journal of Daqing Petroleum Institute, 2005, 29(3): 36–38. |

| [31] |

李国新, 颜昌宙, 李庆召.

污水回用技术进展及发展趋势[J]. 环境科学与技术, 2009, 32(1): 79–83.

LI Guoxin, YAN Changzhou, LI Qingzhao. Improvement and development trend of wastewater reuse technology[J]. Environmental Science & Technology, 2009, 32(1): 79–83. |

| [32] |

张俊玲, 李映川, 刘国晶, 等.

高硬度水质的水处理技术[J]. 工业水处理, 2003, 23(5): 72–73.

ZHANG Junling, LI Yingchuan, LIU Guojing, et al. Water treatment technique of water with high hardness[J]. Industrial Water Treatment, 2003, 23(5): 72–73. DOI:10.11894/1005-829x.2003.23(5).72 |

| [33] |

郭中权, 冯曦, 李金合, 等.

反渗透技术在高硫酸盐硬度矿井水处理中的应用研究[J]. 能源环境保护, 2006, 20(3): 25–26.

GUO Zhongquan, FENG Xi, LI Jinhe, et al. Application study on treating mine drainage of high sulfate and hardness by reverse osmosis process[J]. Energy Environmental Protection, 2006, 20(3): 25–26. |

| [34] |

GB 8978—2002污水综合排放标准[S].

GB 8978—2002 Integrated wastewater discharge standard[S]. |

| [35] | EDWARDS M, BENJAMIN M M. Effect of preozonation on coagulant-NOM interactions[J]. Journal-American Water Works Association, 1992, 84(8): 63–72. |