2. 中国石油华北油田分公司勘探开发研究院, 河北任丘 062552

2. Exploration and Development Research Institute, PetroChina Huabei Oilfield Company, Renqiu, Hebei, 062552, China

储气库废弃井封堵中,为保证盖层封堵的密封性,防止天然气从套管与固井水泥环间窜出,需要对盖层固井质量差井段的套管进行段铣后再封堵[1]。苏桥储气库人工井底深度在4 700.00 m左右[2],段铣套管直径为127.0 mm,属于深井小井眼套管段铣[3]。国内常规套管段铣作业一般以转盘为旋转动力带动方钻杆旋转[4],方钻杆通过钻具带动铣刀进行段铣作业,段铣点一般选择在固井质量较好的井段[5]。深井小井眼复杂井段的套管段铣施工时存在环空憋堵严重、铁屑净化困难等问题,易发生井下故障,目前没有很好的解决方法[3]。

SU7井是苏桥储气库的一口废弃井,盖层固井质量差,封堵时需对其进行套管段铣,为避免段铣施工中出现复杂情况,针对其套管段铣过程中的风险和技术难点,基于段铣速度控制方程,优选了段铣时的钻井液排量,并通过优化钻井液性能,增大了钻井液悬浮铁屑的能力,优化了驱动方式和钻具组合,形成了深井小井眼套管段铣技术。该技术克服了井眼直径小和段铣井段深的影响,很好地解决了SU7井套管段铣中存在的技术难点。

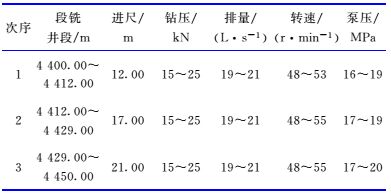

1 SU7井深井小井眼套管段铣难点苏桥储气库群由枯竭型气藏改建,库区内的废弃井均为20世纪80—90年代完成。这些废弃井均为四级井身结构:一开井段下入φ339.7 mm表层套管,二开井段下入φ244.5 mm技术套管,三开井段下入φ177.8 mm生产套管,四开井段悬挂φ127.0 mm套管,采用射孔完井。如苏桥储气库某废弃井井深为4 700.00 m,段铣井段为4 380.00~4 480.00 m,其井身结构如图 1所示。

|

| 图 1 某废弃井井身结构示意 Fig.1 Schematic casing program of an abandoned well |

SU7井是苏桥储气库中一口需要永久封堵的废弃井,段铣井段4 400.00~4 450.00 m,段铣套管的直径为127.0 mm,钢级为P110,具有井眼直径小、段铣井段深等特点,增加了套管段铣施工的难度,具体表现在以下几个方面:

1) 接单根时需将钻具提出工作面,用时较长、不能连续施工,部分铁屑下沉,存在卡钻风险。

2) 段铣后形成的裸眼井段井径较大,接单根时方钻杆上提、段铣刀离开下工作面后,再次下入可能发生鱼顶丢失的情况,无法下入到原段铣套管内。

3) 段铣井段套管固井质量差,水泥环强度低,套管因不稳定而发生晃动,易产生崩刀、铁屑缠绕等现象。

4) 段铣井段处于较深位置增大了施工难度,铁屑上返时间长,上返不彻底的铁屑一旦堆积极易造成卡钻等井下故障。

2 主要段铣技术措施针对SU7井井眼直径小和段铣井段深的套管段铣难点,从优化驱动方式和段铣工艺2方面入手,提出了具体的段铣技术措施。

2.1 改变驱动方式转盘驱动存在卡钻、丢鱼头等井下风险,同时,施工时人工控制柴油机油门来调节其转速和扭矩,很难有效控制施工参数的均衡,导致段铣铁屑的形状、大小不一,影响返出率;而且,设备附件多,安装复杂,增大了劳动强度,延长了非工作时间。为有效避免施工风险,提高施工效率,SU7井套管段铣施工时,采用了液压水龙头驱动方式,即将液压能转变成旋转动能直接带动管柱旋转,以达到段铣施工的目的。该驱动方式具有以下优点:

1) 接单根时间短。液压水龙头与钻杆直接相接,节省了起下方钻杆的时间。

2) 施工平稳。由液压泵和液压马达组成的闭式静液传动系统传动效率高, 转矩输出连续稳定, 能提供平稳、无冲击的输出扭矩, 在零转速下, 能使管柱承受1 200 kN的拉伸负载;在转速100 r/min时可以支持650 kN的动力负载,能满足套管段铣的扭矩要求。

3) 能精准控制施工参数。液压水龙头的控制部件采用电气控制方式,工作人员在控制面板上操作整套系统,可以实时精准控制转速、扭矩等参数。控制面板由控制旋转速度和方向的操纵杆、发动机转速开关、扭矩表和主关机开关组成。

4) 结构简单,操作灵活简便, 安装方便。

2.2 优化段铣工艺 2.2.1 段铣井段套管的固定段铣施工前对段铣井段的套管上下部位进行射孔,射孔段中部下封隔器,挤清水使套管外上下部位沟通。完成沟通后挤水泥来固定套管,防止因固井质量差而发生套管晃动、倒扣、打刀和卡钻等井下故障。

2.2.2 钻具组合的优化结合套管内径、钻具扭矩和抗拉强度等参数,将段铣钻具组合优化为引导端+段铣器+安全接头+φ73.0 mm加重钻杆+φ73.0 mm钻杆+φ88.9 mm钻杆+液压水龙头。其中,引导端的作用是保证接单根时段铣器距离已段铣套管顶部在1.0 m之内,引导端不提出被段铣套管顶部,不会发生丢鱼头现象;底部加重钻杆起到稳定钻具的作用,防止钻具摆动损伤段铣器,增大上部钻杆直径以提高钻具抗拉强度,提升解卡能力。

2.2.3 段铣施工参数的优选确定合理的施工参数是保证施工质量的重要手段,在套管段铣中各项参数相辅相成,相互关联。其中,段铣速度和段铣时的理论排量是主要的施工参数。

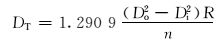

1) 段铣速度控制方程。在井场钻井液条件下,应控制段铣速度满足均匀安全段铣施工的要求。段铣速度以能顺利及时带至地面铁屑的当量直径表示,计算该当量直径的经验公式为[6]:

|

(1) |

式中:DT为铁屑的当量直径,cm;R为铣速,m/h;Do,Di分别为段铣套管的外径和内径,cm;n为转速,r/min。

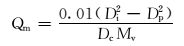

2) 段铣时的理论排量。计算段铣时理论排量的经验公式为[7]:

|

(2) |

式中:Qm为理论段铣排量,L/s;Dp为钻杆外径,cm;Dc为钻铤外径,cm;Mv为1 L钻井液在段铣井段环空中的高度,cm/L。

根据SU7井现场情况及以往经验,该井在正常段铣情况下各施工参数应控制在一定范围内:钻压在10~30 kN时,钻压由小到大变化可以获得最佳的机械钻速[7];排量为17~22 L/s时,泵压控制在17~19 MPa,转速为40~60 r/min,段铣速度控制在0.5 m/h以内[6],可确保有效清除铁屑。

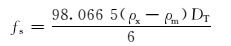

2.2.4 钻井液体系铁屑悬浮力是钻井液悬浮铁屑的静切力,应确保停泵时铁屑不下沉或下沉很慢。钻井液静切力的经验公式为[6]:

|

(3) |

式中:fs为钻井液的静切力,Pa;ρx为铁屑密度,一般为7.85 kg/L;ρm为钻井液密度,kg/L。

依据SU7井铁屑密度及铁屑悬浮的要求,根据理论计算和试验结果,对钻井液性能进行了优化,膨润土含量控制在4.0%以内,漏斗黏度为60~80 s,动切力为22~30 Pa,初切力为10~15 Pa,终切力为40~45 Pa,滤失量小于4 mL,密度为1.35~1.40 g/cm3,塑性黏度为35 mPa·s。

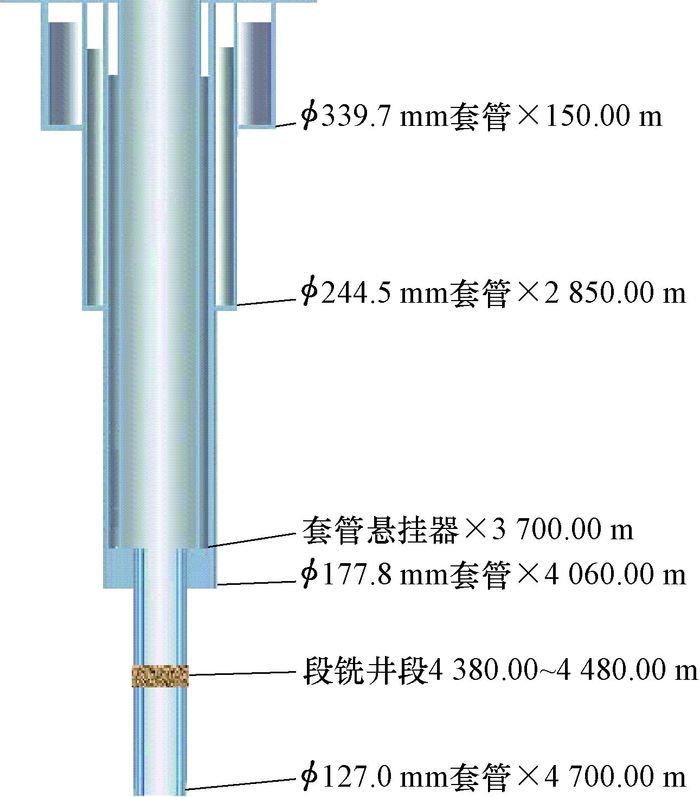

3 现场施工及效果SU7井在套管段铣施工时,上部φ177.8 mm套管环空间隙大、环空钻井液返速慢和携屑能力低,为防止井下铁屑堆积而出现卡钻等井下故障,应用了φ73.0 mm钻杆+φ88.9 mm钻杆组合,即在φ127.0 mm套管内使用φ73.0 mm钻杆、φ177.8 mm套管内使用φ88.9 mm钻杆,使钻具与套管保持合理的间隙;同时优化段铣、扩眼施工参数,确保及时清除铁屑。SU7井经3个阶段施工,成功完成了段铣作业,每只段铣器平均段铣进尺16.6 m,平均效率比以往提高2倍以上。具体施工参数见表 1。

SU7井深井小井眼套管段铣达到了设计要求,取得的主要效果表现在以下方面:

1) 有效防止了套管晃动、倒扣和打刀现象。分别对段铣套管顶部和底部5.0 m井段进行射孔、挤水泥,对固井质量差的井段套管进行固定,段铣施工时没有出现套管晃动、倒扣和打刀现象。

2) 防丢鱼头效果显著。以液压水龙头驱动替代转盘驱动,接单根时的时间控制在2~3 min,接好后立即开泵循环,严格控制管柱上提距离,保证段铣器提出段铣面1.0 m以内,引导端不提出被段铣套管顶部,实现了接单根时段铣工具不脱离下部工作面,始终沿着原井眼连续段铣,防止了下部鱼头丢失及找不到原井眼的情况。

3) 钻井液铁屑悬浮力满足施工要求。严格控制钻井液参数在设计的范围内:漏斗黏度60~80 s,动切力22~30 Pa,初切力10~15 Pa,终切力40~45 Pa,滤失量小于4 mL,密度1.35~1.40 g/cm3,塑性黏度35 mPa·s,铁屑返出率提高15%。

4) 优化后的钻具组合安全可靠。采用了引导端+段铣器+安全接头+φ73.0 mm加重钻杆+φ73.0 mm钻杆+φ88.9 mm钻杆+液压水龙头的钻具组合。施工前井筒预留50~60 m口袋,没有返出的铁屑落入口袋内,不影响段铣施工。下部采用φ73.0 mm加重钻杆,增加了钻具组合的稳定性,施工中钻具组合平稳,没有出现晃动、摆动现象。

4 结论与建议1) 根据苏桥储气库SU7井井眼直径小和段铣井段深的特征,段铣施工中以液压水龙头驱动代替转盘驱动,有效避免了接单根时发生卡钻、丢鱼头等井下故障。

2) 为提高段铣效率,预防井下故障,需要对钻压、转速、泵压、排量和钻井液性能等施工参数进行优选。

3) SU7井套管段铣施工效果表明,深井小井眼套管段铣技术能显著提高施工速度、缩短施工周期。

4) 储气库地层压力较高,地层中的天然气极易对钻井液造成气侵,施工中应连续监测钻井液性能参数,防止铁屑在钻井液中的悬浮力降低,确保井控安全。

| [1] |

范红喜, 张亚明, 王海军, 等.

苏桥储气库苏1-7井动力水龙头段铣封堵工艺技术[J]. 油气井测试, 2016, 25(3): 64–66, 68.

FAN Hongxi, ZHANG Yaming, WNG Haijun, et al. Section milling and plugging technology by power swivel in Su 1-7 Well of the Suqiao Gas Storage[J]. Well Testing, 2016, 25(3): 64–66, 68. |

| [2] |

曹洪昌, 王野, 田惠, 等.

苏桥储气库群老井封堵浆及封堵工艺研究与应用[J]. 钻井液与完井液, 2014, 31(2): 55–58.

CAO Hongchang, WANG Ye, TIAN Hui, et al. Suqiao gas storage group wells plugging slurry and plugging technology research and application[J]. Drilling Fluid & Completion Fluid, 2014, 31(2): 55–58. |

| [3] |

刘炎炯, 胡忠民, 刘辉, 等.

小井眼复杂套管锻铣工艺技术与应用[J]. 石化技术, 2015(1): 53–54.

LIU Yanjiong, HU Zhongmin, LIU Hui, et al. Casing forging and milling technologies applied in complicated section of slim hole wells[J]. Petrochemical Industry Technology, 2015(1): 53–54. |

| [4] |

杨凤春, 许军富.

套管锻铣技术[J]. 油气田地面工程, 2004, 23(4): 61.

YANG Fengchun, XU Junfu. Casing milling technology[J]. Oil-Gas Filed Surface Engineering, 2004, 23(4): 61. |

| [5] |

王辉, 孟庆昆, 谢正凯, 等.

关于套管段铣施工工艺若干问题的讨论[J]. 石油机械, 2001, 29(supplement 1): 67–69.

WANG Hui, MENG Qingkun, XIE Zhengkai, et al. Discussion on some problems of casing section milling process[J]. China Petroleum Machinery, 2001, 29(supplement 1): 67–69. |

| [6] |

樊晓萍, 杨晓莉, 汪友松, 等.

套管段铣工艺技术研究[J]. 石油钻探技术, 2002, 30(4): 22–24.

FAN Xiaoping, YANG Xiaoli, WANG Yousong, et al. Study on casing milling technology[J]. Petroleum Drilling Techniques, 2002, 30(4): 22–24. |

| [7] |

陈天成, 李岱林.

井下不同钢级套管段铣技术[J]. 西部探矿工程, 2001, 13(5): 47–49.

CHEN Tiancheng, LI Dailin. Milling technology of different steel casing section[J]. West-China Exploration Engineering, 2001, 13(5): 47–49. |