位于松辽盆地的大庆油田徐深气田气井完钻垂深普遍较深,一般在3 500 m左右。该气田地层中CO2含量为2.19%~8.86%,平均达到5.17%;地温梯度为3.9 ℃/100 m,井底温度一般在140 ℃左右,实测最高井底温度达169 ℃。在这种井下高温、高含CO2条件下,套管极易发生CO2腐蚀问题。因此,徐深气田在进行套管设计时,既要求套管具有良好的机械性能以满足深井套管承受载荷的需要,又要具有良好的耐CO2腐蚀性能[1-4]。目前,徐深气田深层气井设计应用HP13Cr-110套管,其既能满足高强度的要求,又能达到防腐效果。但HP13Cr-110套管价格较高,在国际油价持续低迷、维持低价位运行的形势下,严重制约了徐深气田的高效开发。

为此,笔者在室内模拟徐深气田CO2腐蚀环境,开展了套管抗拉试验、硬度试验、韧性试验和耐CO2腐蚀性能试验,分析了套管钢材的机械性能及耐腐蚀性能,并给出了13Cr-95、HP13Cr-110和11Cr-110等3种套管的腐蚀速率和腐蚀指数计算公式,根据试验结果用11Cr-110套管代替HP13Cr-110套管,并在徐深气田3口井进行了现场试验,不但满足了该气田的防腐要求,而且获得了较好的经济效益。

1 套管机械性能分析套管的机械性能能否满足设计要求,对于保证气井套管不被挤毁非常重要[1, 5]。目前,松辽盆地中浅层气井固井主要采用13Cr-95套管,徐深气田深井固井采用HP13Cr-110套管。11Cr-110套管具有较好的机械性能,且价格低于HP13Cr-110套管。为此,笔者对13Cr-95、HP13Cr-110和11Cr-110等3种材质套管样品的机械性能进行室内试验,以优选更适合徐深气田深层气井固井的套管。

1.1 抗拉试验试验设备采用德国生产的万能材料试验机,用平板液压夹头(该夹头具有夹持力大、使用方便的特点)。分别选取20个外径139.7 mm、壁厚9.17 mm (与徐深气井套管设计尺寸相同)的13Cr-95、HP13Cr-110和11Cr-110套管条状试验片(宽度25.4 mm,标距长度50.8 mm)进行屈服强度、抗拉强度和拉伸率试验,结果见表 1。

| 套管 | 试样个数 | 屈服强度/MPa | 抗拉强度/MPa | 伸长量,% | ||||||||

| 最大 | 最小 | 平均 | 最大 | 最小 | 平均 | 最大 | 最小 | 平均 | ||||

| 13Cr-95 | 20 | 758 | 655 | 718.2 | 796 | 724 | 768.0 | 29.1 | 23.7 | 25.8 | ||

| HP13Cr-110 | 20 | 898 | 759 | 842.6 | 901 | 828 | 889.1 | 31.3 | 25.9 | 27.9 | ||

| 11Cr-110 | 20 | 896 | 758 | 840.7 | 900 | 827 | 888.3 | 30.3 | 25.8 | 27.8 | ||

由表 1可知,13Cr-95套管的抗拉性能明显低于HP13Cr-110套管和11Cr-110套管;11Cr-110套管的平均屈服强度为840.7 MPa,平均抗拉强度为888.3 MPa,抗拉性能参数与HP13Cr-110套管相当。

徐深气田深井平均完钻井深3 500 m,13Cr-95、HP13Cr-110和11Cr-110套管单位长度质量29.76 kg/m,固井时平均钻井液密度1.70 kg/L,利用石油天然气行业标准《套管柱结构与强度设计要求》(SY/T 5724-2008)中的套管抗拉系数计算模型进行计算,得到13Cr-95、HP13Cr-110和11Cr-110套管的抗拉系数分别为2.26,3.10和3.06。由此可知,3材质套管的抗拉系数均满足SY/T 5724-2008中套管抗拉系数大于1.60的要求。

1.2 硬度试验试验设备采用洛式硬度检测仪,分别选取120个外径139.7 mm、壁厚9.17 mm (与徐深气井套管设计尺寸相同)的13Cr-95、HP13Cr-110和11Cr-110套管试验片,选取其外部、中间和内部3个点,采用荷重150 kg和钻石锥压入器进行套管硬度测试,结果见表 2。

| 套管 | 试验 部位 |

试样 个数 |

硬度/HRC | ||

| 最大 | 最小 | 平均 | |||

| 13Cr-95 | 外部 | 120 | 26.7 | 24.2 | 25.4 |

| 中间 | 120 | 26.2 | 23.8 | 25.3 | |

| 内部 | 120 | 26.4 | 24.1 | 25.3 | |

| HP13Cr-110 | 外部 | 120 | 29.0 | 26.8 | 27.9 |

| 中间 | 120 | 29.0 | 26.6 | 27.5 | |

| 内部 | 120 | 28.8 | 26.2 | 27.3 | |

| 11Cr-110 | 外部 | 120 | 28.0 | 26.8 | 27.4 |

| 中间 | 120 | 28.1 | 26.4 | 27.2 | |

| 内部 | 120 | 28.2 | 26.2 | 27.3 | |

API标准“specification for casing and tubing”规定,13Cr-95套管平均洛氏硬度应不超过25.4 HRC,HP13Cr-110和11Cr-110套管平均洛氏硬度应不超过30 HRC。由表 2可知,13Cr-95、HP13Cr-110和11Cr-110套管的硬度均满足API标准。

1.3 韧性试验试验设备采用材料冲击韧性试验机,分别选取20个外径139.7 mm、壁厚9.17 mm (与徐深气井套管设计尺寸相同)的13Cr-95、HP13Cr-110和11Cr-110套管试验片,试样尺寸为10.0 mm×7.5 mm,试样温度0 ℃,在试样上预制出相当于缺陷的2.0 mm V形裂纹缺口,然后对试样加载,进行横向冲击,测试套管的韧性,当剪切断口达到100%时,得到相应的横向冲击功,试验结果见表 3。

| 套管 | 试样个数 | 横向冲击功/J | ||

| 最大 | 最小 | 平均 | ||

| 13Cr-95 | 30 | 56.8 | 37.6 | 45.6 |

| HP13Cr-110 | 30 | 112.0 | 76.0 | 95.6 |

| 11Cr-110 | 30 | 135.0 | 95.0 | 121.7 |

由表 3可知,13Cr-95、HP13Cr-110和11Cr-110套管在横向冲击剪切断口100%后测得的平均冲击功分别为45.6,95.6和121.7 J,分别为其平均屈服强度的6.3%,11.3%和14.7%。英国能源部指导性技术文件规定[6-7],高钢级钢管用在垂深大于3 000 m的井时,横向冲击功应该不小于其屈服强度的10%。由此可见,11Cr-110和HP13Cr-110套管具有较好的韧性,能够满足徐深气田气井固井的要求,而13Cr-95套管的韧性较差,无法满足徐深气田气井固井的要求。

13Cr-95、HP13Cr-110和11Cr-110套管的机械性能试验结果表明,11Cr-110和HP13Cr-110套管的机械性能稳定、可靠,能够满足徐深气田深层气井的需要,因而能在该类井中应用。

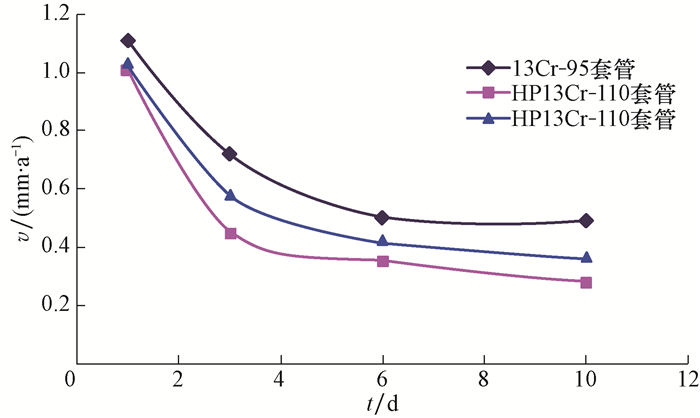

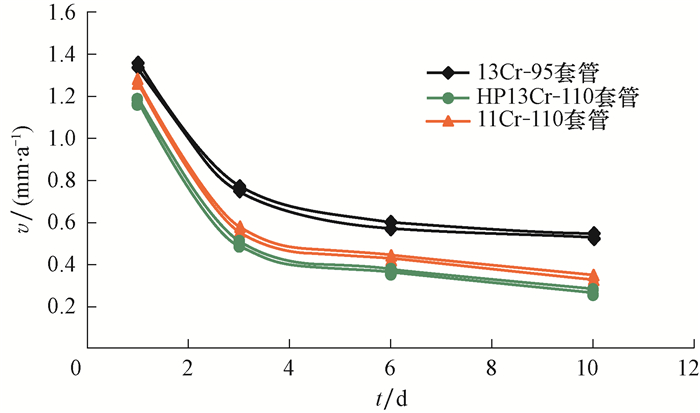

2 套管耐CO2腐蚀性能分析 2.1 CO2腐蚀速率试验选取13Cr-95、HP13Cr-110和11Cr-110等3种材质套管样品, 加工成直径60.0 mm的1/6圆弧试样,各种材质套管试样分别取4个,用砂纸打磨后称重。徐深气田地层压力一般为35 MPa,通过分压计算,其CO2分压0.77~3.10 MPa,平均分压1.80 MPa。取最高CO2分压3.10 MPa,分别在温度80,100,120和140 ℃条件下进行试验,试验时间分别为1,3,6和10 d,分别对试样表面用蒸馏水冲洗以去除腐蚀介质,然后烘干。去除腐蚀产物后,用电子天平称重,计算试验失重和平均腐蚀速率,分别绘制3种材质套管在温度80 ℃和100~140 ℃条件下套管腐蚀速率随时间的变化曲线,结果见图 1和图 2。

|

| 图 1 80 ℃温度下3种材质套管腐蚀速率随时间的变化曲线 Fig.1 The curve of corrosion rates with time for three kinds of casings at 80 ℃ |

|

| 图 2 100~140 ℃温度下3种材质套管腐蚀速率随时间的变化曲线 Fig.2 The curve of corrosion rates with time for three kinds of casings from 100℃ to 140 ℃ |

由图 1和图 2可知,在试验开始后的3 d内,腐蚀速率显著降低,而后随着试验时间的延长,腐蚀速率缓慢降低。

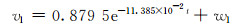

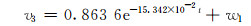

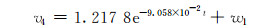

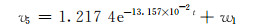

2.2 CO2腐蚀速率和耐CO2腐蚀指数计算对腐蚀速率随时间变化的曲线进行拟合,可得基于80 ℃条件下试验数据的3种材质套管的腐蚀速率公式为:

|

(1) |

|

(2) |

|

(3) |

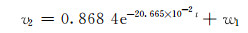

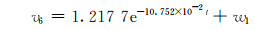

基于100~140 ℃条件下试验数据得到的3种材质套管的腐蚀速率公式为:

|

(4) |

|

(5) |

|

(6) |

式中:v1,v2和v3分别为13Cr-95、HP13Cr-110和11Cr-110等3种材质套管在80 ℃下的腐蚀速率,mm/a;v4,v5和v6分别为13Cr-95、HP13Cr-110和11Cr-110等3种材质套管在100~140 ℃下的腐蚀速率,mm/a;t为试验时间,d;w1为套管钢材中碳的含量。

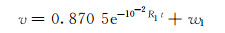

由式(1)-式(6)可知,随着腐蚀时间增长,腐蚀速率呈指数变化规律递减。为进一步分析套管的耐CO2腐蚀性能,引入耐CO2腐蚀指数,然后将式(1)-式(3)统一为:

|

(7) |

将式(4)-式(6)统一为:

|

(8) |

式中:v为13Cr-95、HP13Cr-110或11Cr-110套管在80 ℃下的腐蚀速率,mm/a;v′为13Cr-95、HP13Cr-110或11Cr-110套管在100~140 ℃下的腐蚀速率,mm/a; R1为基于80 ℃温度条件下试验数据的耐CO2腐蚀指数;R2为基于100~140 ℃温度条件下试验数据的耐CO2腐蚀指数。

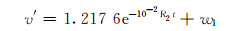

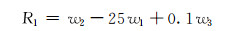

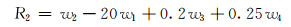

套管耐CO2腐蚀能力与套管中碳和微量元素的含量有直接关系,将R1和R2表达为与套管中碳和微量元素相关的式子,其值越大意味着耐腐蚀性能越好。则基于80 ℃和100~140 ℃条件下试验数据的耐CO2腐蚀指数表达式分别为:

|

(9) |

|

(10) |

式中:w2,w3和w4分别为套管钢材中Cr,Ni和Mo的含量。

根据13Cr-95、HP13Cr-110和11Cr-110等3种材质套管中C,Ni,Cr和Mo的含量,利用式(9)、式(10)计算出其耐CO2腐蚀指数,计算结果见表 4。

| 套管 | 元素含量,% | R1 | R2 | |||

| C | Ni | Cr | Mo | |||

| 13Cr-95 | 0.20 | 0.15 | 13.00 | 0 | 11.3 | 9.0 |

| HP13Cr-110 | 0.04 | 4.00 | 13.00 | 1.00 | 20.6 | 13.3 |

| 11Cr-110 | 0.02 | 3.00 | 11.00 | 0 | 15.4 | 10.7 |

由表 4可知,在不同温度下,3种材质套管的耐CO2腐蚀性能由高到低依次为HP13Cr-110、11Cr-110和13Cr-95。其中,11Cr-110套管的耐CO2腐蚀指数与HP13Cr-110套管的耐CO2腐蚀指数相比,分别降低25.2%和19.5%。

对徐深气田HP13Cr-110套管挂片试件进行现场取样分析可知,HP13Cr-110油管的腐蚀速率为0.015 mm/a。按照11Cr-110套管耐CO2腐蚀指数比HP13Cr-110降低25.2%计算,11Cr-110套管的腐蚀速率为0.019 mm/a,远远小于腐蚀速率0.127 mm/a的国际标准[8],可以满足徐深气田的应用要求。

3 11Cr-110套管现场试验13Cr-95、HP13Cr-110和11Cr-110等3种材质套管的机械性能和耐CO2腐蚀性能分析表明,11Cr-110套管和HP13Cr-110套管一样,具有较好的机械性能和耐CO2腐蚀性能,能够满足徐深气田深层气井的应用要求,且其价格较低,因此徐深气田SS1-X2井、SS1-X3井和SS1-4井等3口井固井中试用了11Cr-110套管。

3口试验井均于2014年完钻,平均完钻井深为3 675.14 m,井底温度130 ℃左右,CO2含量3.56%~7.76%,通过计算得CO2分压为1.28~2.80 MPa。为了分析该套管目前的腐蚀情况,取3口井11Cr-110油管挂片试样进行腐蚀量及腐蚀速率分析,结果见表 5。

| 井号 | 使用1 a腐蚀量/mm | 使用1 a腐蚀速率/ (mm·a-1) |

使用2 a腐蚀量/mm | 使用2 a腐蚀速率/ (mm·a-1) |

平均腐蚀速率/ (mm·a-1) |

| SS1-X2 | 0.022 | 0.022 | 0.041 | 0.020 5 | 0.019 6 |

| SS1-X3 | 0.021 | 0.021 | 0.039 | 0.019 5 | |

| SS1-4 | 0.022 | 0.022 | 0.038 | 0.019 0 |

由表 5可知,3口井的11Cr-110套管现场使用2 a,平均腐蚀速率仅为0.019 6 mm/a,低于腐蚀速率0.127 mm/a的国际标准[8],具有较好的防腐效果,满足徐深气田现场使用要求。另外,用现场试验数据得到的HP13Cr-110套管的腐蚀速率为0.015 mm/a,通过上述公式计算得到11Cr-110套管平均腐蚀速率为0.019 mm/a,与现场试验数据得到的11Cr-110套管平均腐蚀速率(0.019 6 mm/a)的误差仅为3.2%,由此可见本文给出的腐蚀速率和腐蚀指数公式的准确性比较高。

在套管成本方面,与以前采用的HP13Cr-110套管相比,应用11Cr-110套管每吨约能够节省成本0.5万元。按照一口井中11Cr-110套管平均下深3 675.14 m、单位长度质量29.76 kg/m计算,一口井应用套管约109 t,平均约能节省套管费用55万元,这在一定程度上降低了徐深气田的开发成本,实现其经济高效开发。

4 结论1) 针对松辽盆地徐深气田CO2腐蚀环境,通过套管耐腐蚀性能试验,分析了13Cr-95、HP13Cr-110和11Cr-110等3种材质套管的耐CO2腐蚀速率,拟合得到了套管腐蚀速率和腐蚀指数公式,现场试验表明,该公式能够准确评价套管的耐CO2腐蚀能力。

2) 机械性能试验和耐CO2防腐性能试验表明,11Cr-110套管具有良好的机械性能和耐CO2防腐能力,3口井的现场试验结果表明,11Cr-110套管耐CO2防腐效果较好,能够在满足徐深气田深井需求的同时,起到降本增效的作用。

3) 11Cr-110套管在徐深气田试验的井数有限,使用的时间也比较短,建议持续开展该套管的现场腐蚀量和腐蚀速率分析研究。

| [1] |

李亮, 李云龙, 李记科, 等.

增强型13Cr不锈钢经不同工艺调质后的显微组织和力学性能[J]. 机械工程材料 , 2010, 34 (2) : 78–80.

LI Liang, LI Yunlong, LI Jike, et al. Microstructure and mechanical properties of enhanced 13Cr stainless steel after different quenching and tempering treatments[J]. Materials for Mechanical Engineering , 2010, 34 (2) : 78–80. |

| [2] | HODGE R M, BURTON R C, CONSTIEN V, et al.An evaluation method for screen-only and gravel-pack completions[R].SPE 73722, 2002. |

| [3] |

艾兴波.

徐深气田含二氧化碳深层气井防腐技术[J]. 天然气工业 , 2009, 29 (8) : 109–112.

AI Xingbo. Anti-corrosion technology applied in CO2-contained deep gas wells in Xushen Gas Field[J]. Natural Gas Industry , 2009, 29 (8) : 109–112. |

| [4] |

马晓勇, 翟晓鹏, 张艺馨, 等.

用数理统计方法预测油套管腐蚀剩余寿命[J]. 断块油气田 , 2013, 20 (4) : 513–515.

MA Xiaoyong, ZHAI Xiaopeng, ZHANG Yixin, et al. Using mathematical statistics method to predict remaining life of corroded tubing and casing[J]. Fault-Block Oil & Gas Field , 2013, 20 (4) : 513–515. |

| [5] |

董长银, 崔明月, 彭建峰, 等.

气田水平井防砂筛管类型优选与精度优化试验[J]. 中国石油大学学报(自然科学版) , 2015, 39 (6) : 104–109.

DONG Changyin, CUI Mingyue, PENG Jianfeng, et al. Experimental study on selection of mechanical screens and sand retention precision design for horizontal wells in a gas field[J]. Journal of China University of Petroleum (Edition of Natural Science) , 2015, 39 (6) : 104–109. |

| [6] |

白真权, 李鹤林, 刘道新, 等.

模拟油田H2S/CO2环境中N80钢的腐蚀及影响因素研究[J]. 材料保护 , 2003, 36 (4) : 32–34.

BAI Zhenquan, LI Helin, LIU Daoxin, et al. Corrosion factors of N80 steel in simulated H2S/CO2 environment[J]. Journal of Materials Protection , 2003, 36 (4) : 32–34. |

| [7] |

车争安, 张智, 陈胜宏, 等.

酸性气田开发中腐蚀对套管强度的影响[J]. 石油钻采工艺 , 2012, 34 (4) : 114–118.

CHE Zheng'an, ZHANG Zhi, CHEN Shenghong, et al. Analysis on the influence of corrosion on casing strength in acidic gas field development[J]. Oil Drilling & Production Technology , 2012, 34 (4) : 114–118. |

| [8] |

张亚明, 臧晗宇, 董爱华, 等.

13Cr钢油管腐蚀原因分析[J]. 腐蚀科学与防护技术 , 2009, 21 (5) : 499–501.

ZHANG Yaming, ZANG Hanyu, DONG Aihua, et al. Corrosion failure analysis of 13Cr steel oil pipe[J]. Corrosion Science and Protection Technology , 2009, 21 (5) : 499–501. |