采油树闸门橡胶密封件老化、阀板和阀座受到杂质磨损或流体冲蚀、钢圈或钢圈槽受损后,在井内压力作用下会导致井口刺漏。当采油树下总闸门[1]、采油树下总闸门与油管头四通钢圈连接部位发生刺漏时,传统的处理方式是压井,更换采油树上挂后替出压井液,恢复生产或注水,这种方法易造成储层污染,且作业成本高、施工周期长[2, 3]。为此,研究形成了带压更换采油树技术,并在大港油田ZH4×2井进行了现场试验, 具有缩短作业周期,保护储层,降低作业成本的优点。

1 带压更换采油树上挂的技术思路要实现带压更换采油树上挂,需要解决以下技术问题:1)封堵油管且不能影响换采油树上挂作业;2)将封堵工具下入和起出井口;3)密封井口。

分析研究认为:1)比较可靠的封堵油管的方法是用空心杆输送油管桥塞封堵油管,将丢手部分起出井口后实施更换采油树上挂作业,然后下专用打捞工具将桥塞捞出,恢复生产;2)由于下油管桥塞和解封桥塞都需要比较大的作用力,因此考虑用双向液压缸提供动力;3)油套环空由油管挂密封,采油树以上部分用专用防喷管密封输送工具的空心杆。

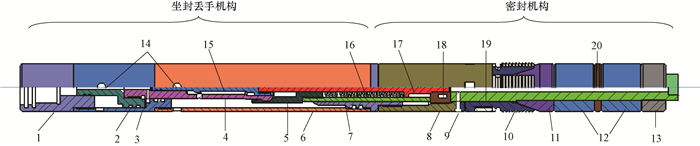

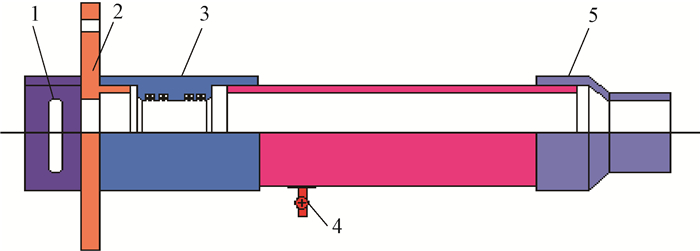

2 关键工具 2.1 Y245油管堵塞器 2.1.1 基本结构Y245油管堵塞器主要由密封机构和坐封丢手机构两部分组成,如图 1所示。其作用是封隔油管,防止油气水从油管外溢。

|

| 1.上接头;2.活塞;3.液压缸;4.上丢手;5.下丢手;6.上壳体;7.打捞头;8.下壳体;9.坐封剪钉;10.卡瓦;11.锥体;12.胶筒;13.锁紧环;14.隔环;15.中心管;16.锁块;17.锁芯;18.弹簧;19.密封推杆;20.泄压孔 图 Y245堵塞器的基本结构 Fig. The structure of Y245 plug |

选用常见的Φ42.0 mm空心抽油杆并将其本体改制为输送管,将Y245油管堵塞器输送至油管内预定位置,向空心杆内加压,压力传递到活塞下方,向下压紧密封推杆,同时活塞拉动中心管上行,剪断坐封剪钉,撑开卡瓦。中心管继续上行,完成压缩胶筒动作。此时锁块运动到下壳体上部扩径部分,被锁芯撑开,完成坐封状态锁定,密封推杆底部大直径部分移出上丢手。继续增压,上丢手与下丢手脱开,实现丢手。

需要打捞时,用输送管下专用打捞筒抓住密封推杆和打捞头,上提打捞筒,锁芯先上移,将锁块解锁,然后继续上提打捞筒,彻底解封油管堵塞器,完成打捞。

2.1.3 主要技术参数Y245堵塞器缸体最大外径58.0 mm,总长度805.0 mm,额定工作压差3 MPa,额定工作温度-20~120 ℃,丢手压力18 MPa。

2.1.4 主要特点1) 双密封胶筒极大地提高了承压能力。

2) 锥体与卡瓦组合有助于坐封。

3) 锁块与锁芯、弹簧配合完成锁定动作,使锁定状态更加可靠。

4) 坐封剪钉可防止下油管堵塞器时中途坐封。

5) 使用空心杆输送,保证堵塞器在油管内准确定位。

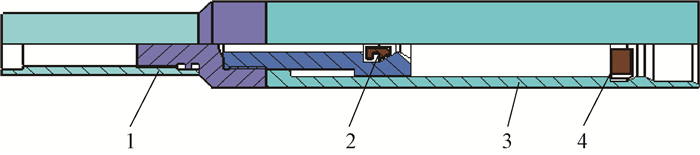

2.2 YL打捞筒 2.2.1 基本结构YL打捞筒主要由上接头、筒体、锁瓣和锁环等部件组成,如图 2所示。

|

| 1.上接头;2.锁瓣;3.筒体;4.锁环 图2 YL打捞筒基本结构 Fig.2 The structure of YL overshot |

用输送管将YL打捞筒下至油管堵塞器顶部,抓住密封推杆和打捞头。上提YL打捞筒,YL打捞筒内侧的锁瓣带动锁芯上行,使油管堵塞器的锁块失去内侧制约。中心管在胶筒回弹力作用下下行,锁块收缩,随中心管向下运动至油管堵塞器下壳体下部小直径的空腔处(即工具入井时的位置),完成解锁操作;继续上提空心杆,卡瓦和锥体脱开解封,完成打捞。

2.2.3 主要技术参数YL打捞筒最大缸体外径58.0 mm,总长度425 mm,抗拉强度240 kN。

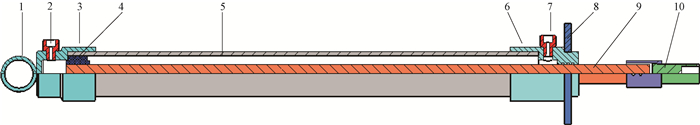

2.3 液压缸及输送变扣接头 2.3.1 液压缸液压缸的结构如图 3所示。液压缸上下各有一个注入口,通过控制上下注入口内的压力可使活塞带动连接杆在缸套内上下运动,实现工具的下入和起出。可以用2个支撑杆将下接头上的固定法兰与防喷管上的法兰固定在一起。液压缸的额定工作压力50 MPa,额定工作温度-20~120 ℃,最大拉力157 kN,最大推力227 kN。

|

| 1.提环;2.上注入口;3.上接头;4.活塞;5.缸套;6.下接头;7.下注入口;8.固定法兰;9.连接杆;10.可旋转接头 图3 液压缸的基本结构 Fig.3 The structure of the hydraulic cylinder |

输送变扣接头的结构如图 4所示。该接头的上端连接在液压缸底部的可旋转接头上,下端连接输送管,利用半圆形凹槽可固定在防喷管顶部。

|

| 1.上接头;2.密封圈;3.注入口;4.半圆形凹槽;5.下接头 图4 输送管变扣接头的基本结构 Fig.4 The structure of the cross-over sub in transmission pipelines |

防喷管的结构如图 5所示。防喷管主体采用长1.0 m的Φ88.9 mm短节,上部设计有多级密封段,可满足变扣接头上的半圆形凹槽通过时的密封要求。防喷管顶部设计有固定插槽。当变扣接头的半圆形凹槽处于该插槽内时,可向插槽与变扣接头的间隙内插入圆杆,将变扣接头固定在防喷管上,通过变扣接头的注入口加压坐封油管堵塞器。防喷管抗内压70 MPa,动密封压力35 MPa,额定工作温度-20~120 ℃。

|

| 1.变扣接头固定插槽;2.法兰;3.密封段;4.注入口;5.下接头 图5 防喷管的基本结构 Fig.5 The structure of the lubricator |

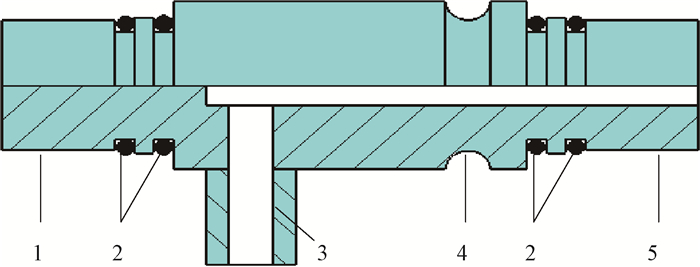

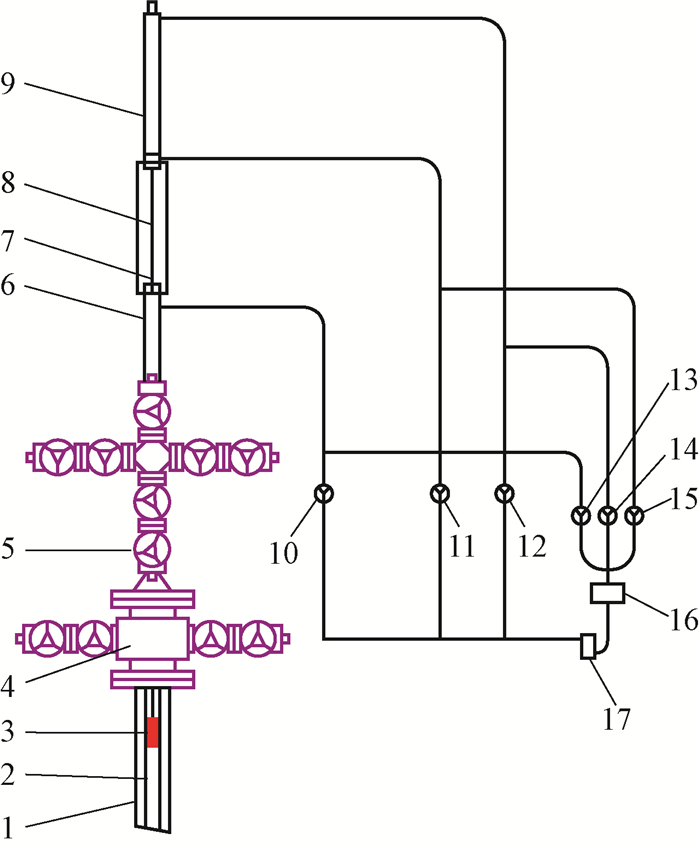

图 6为带压更换采油树作业地面控制流程。

|

| 1.油层套管;2.油管;3.堵塞器;4.油管头四通;5.采油树下总闸门;6.防喷管;7.变扣接头;8.液缸连接杆;9.双向液缸;10.压力平衡阀;11.上行阀;12.下行阀;13.排空阀;14.上行回流阀;15.下行回流阀;16.储液池;17.液压泵 图6 带压更换采油树作业地面控制流程 Fig.6 The ground control flow chart of replacing the Christmas tree under pressure |

带压更换采油树上挂的步骤为:

1) 准备工作。关闭采油树下总闸门,按照图 6连接地面控制流程(所有外接闸门都为关闭状态)。封堵工具串的连接方式为:将堵塞器接到输送管下端并从防喷管底部穿入顶部穿出,在输送管顶部依次连接变扣接头和液压缸底部的可旋转接头。将该工具串连接到采油树清蜡闸门顶端,使堵塞器处于采油树下总闸门上方,液压缸活塞处于液压缸上部。

2) 带压下行。打开压力平衡阀,用液压泵向防喷管内加平衡压力,然后打开采油树下总闸门,关闭压力平衡阀。打开下行阀和下行回流阀,利用液压泵泵入压力,使液压缸内的活塞下行,将堵塞器下到油管内。

3) 坐封丢手。通过变扣接头侧面的注入孔加压坐封堵塞器后,打开采油树生产闸门泄压,观察堵塞器的密封情况。若密封,则继续下步作业。

4) 带压上行。关闭下行阀和下行回流阀,打开上行阀和上行回流阀,利用液压泵加压,使液压缸内活塞上行,将堵塞器的丢手部分起到采油树内。

5) 更换坏闸门或整个采油树,试压检验合格后,将所有外接闸门恢复到原始状态。

6) 带压打捞堵塞器。用打捞筒代替堵塞器按步骤1)连接好工具串(此次不下变扣接头),按步骤2)将打捞筒下到堵塞器顶部。打开压力平衡阀,利用液压泵向防喷管内加压,直至防喷管内的压力不小于堵塞器下方的压力。按步骤4)将堵塞器起到采油树内,关闭采油树下总闸门,采油树生产闸门泄压至采油树内无压力后,拆卸所有作业装置,恢复正常生产。

4 现场试验大港油田ZH4×2井是2011年投注的一口注水井,井深2 852.00 m,井口为350型采油树,油管压力21 MPa。井下管柱结构为Φ73.0 mm油管+封隔器+Φ73.0 mm油管1根+Φ62.0 mm喇叭口。

将地面控制流程和封堵工具串连接好后,向防喷管内加压至20 MPa,然后打开采油树下总闸门,通过液压缸上部的注入口内加压至7 MPa,将堵塞器下到油管内。通过变扣接头侧面的注入孔加压至18 MPa,坐封堵塞器并实现丢手。打开采油树生产闸门,油管压力瞬间降至0。观察30 min油管无返水,证明堵塞器密封可靠。向液压缸下部的注入口加压至1 MPa,起出丢手。拆卸旧采油树,更换新采油树。下打捞筒抓住鱼顶后,从采油树生产闸门加压至35 MPa验证采油树的密封性,5 min内无压降,密封合格。通过液压缸下部的注入口加压至25 MPa解封堵塞器,使活塞上行,关闭采油树下总闸门,拆掉所有作业装置,恢复注水。

以上全部作业耗时0.5 d。与传统的不带压更换采油树技术的井相比,节省了约20 d的泄压时间,提前恢复注水约400 m3,节省压井液费用、清水费用、泵车费用及恢复注水费用累计达7.8万元。

5 结 论1) 带压更换采油树技术可最大限度地降低作业对产层的影响,缩短施工周期,降低作业成本。

2) 带压更换采油树工艺流程使作业程序规范化、标准化,保证了施工的质量和安全。

3) Y245堵塞器承压能力达35 MPa,而且能利用井内压力助封,满足封堵油管的作业要求。

4) 用空心管作为堵塞器和打捞筒的输送载体,用双向液压缸提供动力,可确保坐封堵塞器时定位准确,打捞堵塞器时能够施加较大的提升力。

| [1] |

文成槐,尹强,文蜀江.带压安全更换井口闸阀技术的研究与应用[J].钻采工艺,2002,25(2):49-52. WEN Chenghuai,YIN Qiang,WEN Shujiang.Research and application of technology of replacement wellhead control valve with pressure[J].Drilling & Production Technology,2002,25(2):49-52. |

| [2] |

杨贵兴,王松麒,张艳红,等.带压作业技术研究与应用[J].石油机械,2011,39(增刊1):59-61. YANG Guixing,WANG Songqi,ZHANG Yanhong,et al.With pressure working technology research and application[J].China Petroleum Machinery,2011,39(supplement 1):59-61. |

| [3] |

霍炳新,刘成延,江阿明.不压井防喷带压作业装置在长庆油田的应用[J].石油机械,2009,37(6):81-83. HUO Bingxin,LIU Chengyan,JIANG Aming.Application of the blowout control snubbing tool in Changqing Oilfield[J].China Petroleum Machinery,2009,37(6):81-83. |