2. 中国石油集团川庆钻探工程公司长庆井下技术作业公司, 陕西西安 710018

2. Changqing Downhole Service Company, Chuanqing Drilling Engineering Corporation, CNPC, Xi'an, Shaanxi, 710018, Chnia

连续油管具有尺寸小、无节箍、起下速度快、管柱挠性大等特点,可实现边钻磨桥塞边冲砂连续作业,具有带压、快速、高效等优势,是水平井钻磨复合桥塞的可行工艺。目前φ50.8 mm连续油管是钻磨桥塞作业的首选,单车连续油管长度可达4 500 m,最长能够进入水平段1 500 m以上,最大可提供800 L/min的管内流量,可以充分满足磨屑上返的需求。目前,国内水平井钻磨复合桥塞作业通常租赁国外工具或由外国公司提供技术服务,连续油管钻磨工艺和技术尚处在引进、消化、吸收阶段,还没有完全实现国产化。该工艺在现场施工过程中存在作业周期较长、卡钻概率较高等问题,达不到钻磨作业耐久、安全、高效的施工要求[1, 2]。为此,笔者对常规连续油管钻磨桥塞相关工艺进行了分析、调整、优化,形成了新的水平井连续油管钻磨桥塞工艺,并将其用于数十口井的钻磨桥塞作业,施工成功率达到100%,单井施工周期缩短5 d,在降低施工成本的同时达到了提速增效的目的。

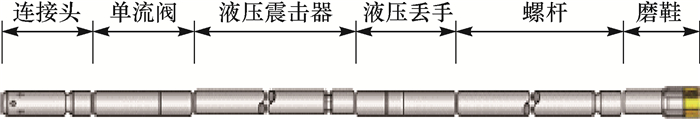

1 连续油管钻磨桥塞工艺 1.1 工艺特点及工具组成连续油管钻磨桥塞工艺主要以φ50.8 mm连续油管为输送载体,螺杆钻具为动力驱动装置,磨鞋为切削工具进行钻磨作业。其基本施工工艺为:将连续油管钻磨工具串下至预定钻塞位置后,通过地面泵车提供的水力液压动力带动井下磨鞋高速旋转,将桥塞磨铣成细小碎屑,通过井筒循环返至地面。钻除第一个桥塞后重复上述过程,直至钻除所有剩余桥塞。其技术优点主要表现在,连续油管管柱同径且直径适中,可以在不接单根的情况下进行连续钻进,能很好地解决水平井钻磨桥塞时因接单根引起的卡钻问题。钻磨工具的标准配备如图 1所示。

|

| 图1 连续油管钻磨工具组配示意 Fig.1 The schematic diagram of drilling and milling tools assembly tubing drilling |

由于连续油管钻磨桥塞过程中尚不能实现管柱旋转,钻磨动力主要由井下螺杆钻具提供。因此,连续油管钻磨桥塞的技术难点主要体现在井下钻磨工具的选取、连续油管钻磨及携屑性能的控制等方面。

1)连续油管钻磨作业通过磨鞋来实现对硬物的磨铣,因此磨鞋的选择要满足对复合桥塞材料磨铣性能的要求。同时,井下螺杆钻具的输出扭矩要高,而且压降性能稳定,磨铣连续性较好,以降低卡钻概率。

2)连续油管刚度较低,下入过程中容易发生屈曲变形,从而导致轴向力的传递效率下降,甚至可能发生自锁,以至于无法完成钻磨桥塞作业。因此,在控制连续油管钻压使其能保证对复合桥塞施加适量持续钻压的情况下,还须确保其在连续油管挤毁压力与内屈服压力的许可范围之内,同时结合螺杆钻具压降及输出扭矩曲线,调整螺杆钻具的扭矩,从而达到最优的钻磨性能。

3)在经过压裂改造之后,井筒水平段会有压裂改造过程中残留的支撑剂(砂粒),这部分支撑剂相对于桥塞磨屑粒径较小且密度较大,因此在循环过程中将其携至井口是对排量的最低要求。

2 连续油管钻磨桥塞关键工具连续油管钻磨桥塞工艺的核心是井下钻磨工具,其关键组成部分是磨鞋和螺杆钻具。根据复合桥塞的材质特点,选择合适的螺杆钻具和磨鞋,通过工具间的相互配合实现对钻磨施工的精确控制。

2.1 磨鞋根据待钻桥塞的材质特性来选择和设计磨鞋。磨鞋主要分为刮刀式、牙轮式、硬质合金凹形、硬质合金刀翼式等几种类型。

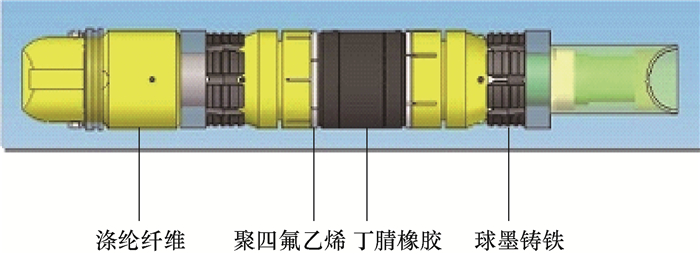

现场经常使用的复合桥塞除锚定卡瓦和少量配件外,均选用聚四氟乙烯、丁腈橡胶以及涤纶纤维等复合材料制作而成(如图 2所示),该复合材料强度较高、脆性较大、可钻性较强。同时,该材料密度小,可携带性较好,弥补了传统铸铁桥塞磨铣后容易在井底形成金属碎屑沉淀的不足。为了防止钻磨时复合桥塞本体发生转动,其本体底部采用斜面构造,从而使钻磨桥塞作业变得更加快速高效。

|

| 图2 复合桥塞结构 Fig.2 Structure of composite bridge pl |

在选择磨鞋时,要注意以下几点:首先,不宜选用凹底磨鞋,否则在磨铣复合材料时会发生明显的“镜面效应”,影响钻磨效率;其次,不宜选用刃数较少的平底磨鞋,否则在磨铣胶皮、纤维材料时易产生大尺寸磨屑,在管路中形成支架,造成堵塞;也不宜选用刀翼强度较低的磨鞋,否则在钻磨强度较高的复合材料时,磨鞋磨损较严重,加速磨鞋损坏。通过对比分析,选用PDC镶齿5刀翼磨鞋,该磨鞋动密封和静密封承压较高,特别适用于压裂后自喷井的带压钻磨桥塞作业,能有效降低井控风险。最后,为防止钻磨桥塞过程中磨鞋对套管造成伤害,磨鞋外径应比套管内径小6~10 mm。

2.2 螺杆钻具螺杆钻具是连续油管钻磨作业的动力来源,因此对螺杆钻具的要求为:1)输出扭矩高;2)钻磨连续性较好,功率要大,不容易卡钻;3)螺杆钻具转速不易太快。在扭矩大于1 000 N·m时,螺杆钻具的负载会增加,在复合桥塞与磨鞋之间容易产生厚度大于3.0 mm的磨屑,较难返出,从而降低磨鞋的磨铣性能;在扭矩小于800 N·m时,磨鞋不能进行有效切入与磨铣,很容易产生粉状金属碎屑,这类碎屑粒径较小,肉眼很难分辨,只能借助强磁工具进行筛选,钻磨效率大大降低。

基于上述原因,选用“中扭矩、中转速”的连续油管钻磨桥塞作业模式(转速230~360 r/min,扭矩900~1 000 N·m,特殊设计的磨鞋除外),这样既能保证磨铣速度,又能确保磨屑形状和尺寸满足上返要求。选择螺杆钻具尺寸时,要根据磨鞋大小来确决,如φ73.0 mm螺杆钻具可与88.9,φ101.6和φ114.3 mm磨鞋相匹配。

3 钻磨工作参数优选 3.1 施工排量排量是连续油管钻磨复合桥塞作业过程中最重要的参数,不仅关系到螺杆钻具的工作状态和钻磨效率,而且关系到环空返液的流速以及携屑效果。

3.1.1 磨屑特点通过分析钻磨桥塞过程返出的磨屑(磨屑的相关数据见表 1),发现钻磨过程中最先上返至地面的是复合材料屑和少量小尺寸橡胶屑,剩余大尺寸橡胶屑在上提扫屑过程中返出,最后在定点循环时支撑剂和铁屑一起混杂上返至地面,这几种磨屑的返出规律与其密度大小有关,密度越大越难运移。同时,研究表明[3],磨屑尺寸越小运移越困难。综合以上2个因素,选择压裂用陶粒做为研究对象(确保压裂用陶粒返出地面的环空排量也能保证其余磨屑返出),分井段计算钻磨桥塞作业所需要的最小理论排量。

| 磨屑类别 | 形状 | 密度/(g·cm-3) | 返出顺序 | 返出阶段 |

| 复合材料屑 | 条带状 | <0.8 | 1 | 钻磨阶段 |

| 橡胶屑 | 不规则 | 0.8~1.0 | 2 | 上提扫屑阶段 |

| 压裂陶粒 | 圆粒状 | 1.6~1.8 | 3 | 定点循环阶段 |

| 铁屑 | 长片状 | 5.0~7.5 |

在水平井中,利用连续油管钻磨复合桥塞时,井底磨屑上返过程中会经过3个井段,即:水平井段(井斜角60°~90°),斜井段(井斜角30°~60°),直井段(井斜角0°~30°)。在这3个不同的井段,磨屑上返的流动形式也不同[4]。磨屑在直井段主要以悬浮形式存在,C.E.Williams Jr和G.H.Bruce认为[5]只要钻磨动力液流速稍大于磨屑下沉速度即可将磨屑携带至井口,利用牛顿-雷廷格计算法可以计算出磨屑在直井段的下沉速度[6];磨屑在大斜度井段中主要以翻滚方式向井口运移,根据刘希圣的水平井岩屑床止动模型[7],可以求得磨屑在斜井段的最小环空止动返速;水平段磨屑在钻磨动力液的作用下,由静止状态向运动状态转变,根据窦国仁对泥砂起动规律的研究结果[8],可以确定磨屑的起动流速。

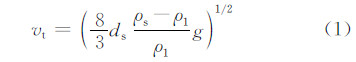

1)牛顿-雷廷格计算法中,直井段磨屑在钻磨动力液中沉降末速的计算公式为[6]:

式中:vt为磨屑在钻磨动力液中的自由下沉速度,m/s;ds为球形磨屑的直径,m;ρs为磨屑的密度,kg/m3;ρ1为钻磨动力液的密度,kg/m3;g为重力加速度,m/s2。

已有研究表明[9]:当液体上返流速v1与磨屑在冲砂液中沉降末速的比为1.6~1.7时,磨屑在上返液流中处于悬浮状态;当上返速度增加时,磨屑便由悬浮状态变为上升状态。因次,为保证磨屑能顺利上返至井口,上返流速应该满足 ≥2,即直井段最小泵入流速v1=2vt。

≥2,即直井段最小泵入流速v1=2vt。

2)利用刘希圣的水平井岩屑床止动模型计算斜井段环空止动流速的公式为:[7]

式中:v2为环空止动返速,m/s;δ为环空流核宽度,m;d1为套管内径,m;d2为连续油管外径,m;τ0为钻磨动力液静切力,Pa;K为钻磨动力液稠度系数,Pa·sn;n为流性指数。

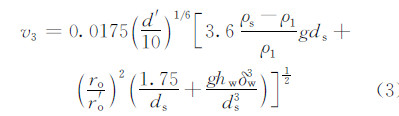

3)利用窦国仁建立的泥砂瞬时起动流速模型计算水平段起动流速的公式为[8, 9]:

式中:v3为磨屑在水平井段的瞬时起动流速,m/s;当球形磨屑直径小于0.5 mm时,d′取0.5 mm;当球形磨屑直径为0.5~10.0 mm时,d′为取球形磨屑直径;当球形磨屑直径大于10.0 mm时,d′取10.0 mm;ro为砂床面球形磨屑干容重,g/cm2;r′o为球形磨屑颗粒稳定干容重,g/cm2;hw为薄膜水厚度,mm;δw为薄膜水厚度参数,取2.31×10-5 cm(相当于770个水分子的厚度)。

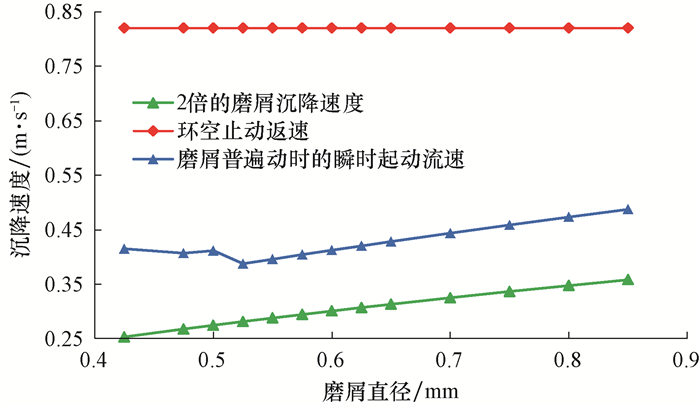

将相关数值代入式(1)—式(3),分别计算直井段磨屑沉降速度、斜井段环空止动返速、水平段磨屑的瞬时起动流速,结果如图 3所示。

|

| 图3 磨屑直径与沉降速度的关系 Fig.3 Correlation between settling velocities and size of cuttings |

由图 3可知,在取磨屑最大粒径为0.85 mm的条件下,直井段2倍的磨屑沉降速度为0.36 m/s,斜井段环空止动返速为0.823 2 m/s,水平段磨屑的起动流速为0.48 m/s。其中,斜井段环空止动返速最大(为0.823 2 m/s),与国内外水平井钻井第二洗井区环空止动返速的统计数据(0.80~1.03 m/s)一致[7]。

根据上述计算结果,可以计算出直井段、斜井段以及水平段磨屑上返所需要的最小排量[7, 8, 9],计算公式为:

式中:vi为直井段最小泵入流速vmin、斜井段的环空止动返速v2或水平段磨屑的起动流速v3,m/s;r1为环空外半径,m;r2为环空内半径,m。

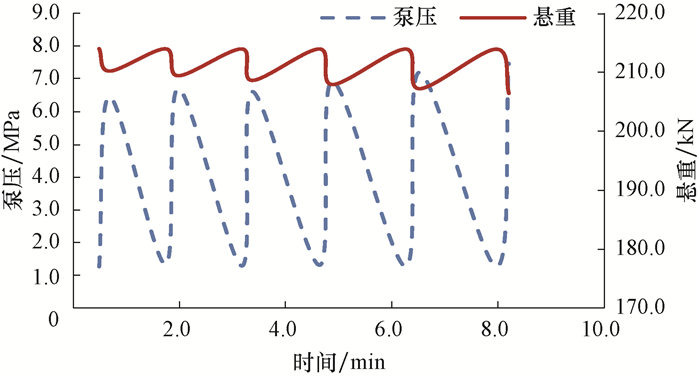

3.2 钻压从螺杆钻具工作性能角度来讲,施加钻压的原则是:维持螺杆钻具压降的钻压才是真正允许的最优推荐钻压。钻进时应先用小钻压试钻,后根据所钻材质进行适时调整。随着连续油管钻磨工具接近桥塞(如图 4所示),钻压增加,地面悬重开始下降,同时地面泵压明显增大,随着钻磨作业的不断进行,桥塞逐渐钻除,钻压得到释放,悬重又开始回升,地面泵压也逐渐下降。

|

| 图4 钻进时理想悬重和泵压的关系 Fig.4 Correlation between the ideal suspension weights and the pump pressures |

实际钻磨过程中,通过连续油管在水平井筒中的屈曲变形来确定钻压,得到的钻压虽然保守,但更有利于减少管柱的疲劳破坏和磨损。连续油管在水平井筒中时,轴向力由注入头控制的悬重和下钻阻力共同施加,当轴向力较小时,管柱平躺在下井壁上,当轴向力达到正弦屈曲临界力时,变成紧贴下井壁的正弦曲线,此后继续加载,连续油管就会出现螺旋屈曲直至锁闭。水平井筒中管柱紧贴下井壁的正弦屈曲临界力的计算公式为:[10]

式中:Fcr为轴向压缩正弦屈曲临界力,N;E为杨氏模量,N/m2;I为管柱截面惯性矩,m4;W为管柱线重,N/m;S为管柱与井壁之间的环隙,m。

对于外径为50.8 mm的连续油管,在φ124.3 mm井眼中计算得到的Fcr为15~20 kN,因此钻进时钻压控制在14.7~19.6 kN。

3.3 施工泵压钻磨作业循环过程中,整个循环系统的压力传递基本关系式可表示为:

式中:pS为总泵压,MPa;Δpt为连续油管管内压耗;Δpv为直井段环空压耗,MPa;Δph为斜井段及水平段环空压耗,MPa;Δpb为含螺杆钻具压降和钻头水眼压降的井下钻具压降,MPa;Δps为环空返液的地面出口压力,MPa。

在泵车提供的总泵压逐级消耗的各部分压耗中,斜井段及水平段环空压耗是最重要的部分,由于受到连续油管偏心度、液体黏度、磨屑及砂床厚度等因素的影响,该部分压耗的计算较为复杂,汪海阁等人[11]结合前人对管道固液两相流研究得出的经验规律,通过对试验数据的归纳分析,得到适用于斜井段及水平井段的环空压耗计算模型:

式中:H为无因次磨屑床厚度;Δpo为无固相时的环空压耗,Pa;g为重力加速度,m/s2;s为磨屑相对密度与钻磨动力液相对密度之比;f为水平段及斜井段环空内摩擦系数。

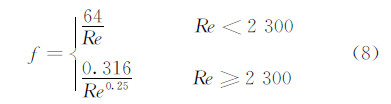

f的计算公式为:

式中:Re为雷诺数。

取直井段长2 200.00 m,斜井段与水平段总长1 200.00 m,将利用范宁方程计算得到的直井段的环空压耗[12]与式(7)计算得到斜井段与水平段的环空压耗进行对比,结果如图 5所示。

|

| 图5 不同井段的环空压耗计算结果 Fig.5 Pressure losses in annular spaces at different well intervals |

由图 5可看出,受磨屑床及砂床因素的影响,在2 300 < Re < 4 000的过渡流范围内斜井段与水平段的环空压耗约是直井段环空压耗的4~5倍,在Re>4 000的紊流范围内两者差值逐渐增大。环空压耗的增加,势必引起环空返速的降低,也会影响携屑能力,因此施工过程中上提扫屑和定点循环十分必要,即:每钻完2~3个桥塞,下连续油管探下一个桥塞位置,确定桥塞位置后保持钻磨时排量并缓慢上提连续油管,向上驱扫磨屑和砂粒,到达入窗点附近后停止起连续油管,保持钻磨时排量循环至铁屑及砂粒全部返出,进出口水色一致。上提扫屑和定点循环可以建立更短的循环通道,减少水平段的环空压耗,降低单位长度上的水头损失,达到彻底驱扫水平段磨屑和防止斜井段磨屑止动的目的。

4 现场应用连续油管钻磨桥塞工艺在数十口井进行了现场应用。结果表明,钻磨泵压和排量是影响钻磨效率的主要因素,钻压对磨屑尺寸有重要影响,螺杆钻具的扭矩随压差增大而增大。以目前常用的3种典型的工具及工艺为例进行效果对比,结果见表 2。

| 井号 | 磨鞋 | 泵压/MPa | 排量/ (m3·min-1) | 螺杆钻具扭 矩/(N·m) | 单桥塞耗 时/min | 单桥塞耗 液/m3 | 起下钻 次数 | 单趟钻连续 钻塞个数 |

| AP1 | 凹底磨鞋 | 25 | 0.38 | 600~800 | 121 | 45 | 6 | 2 |

| GP1 | 平底磨鞋(4翼) | 26 | 0.55 | 600~800 | 76 | 42 | 3 | 4 |

| WP1 | 硬质合金刀翼式 磨鞋(5翼) | 30 | 0.40~0.45 | 900~1 000 | 52 | 22 | 1 | 12 |

从表 2可以看出,WP1井采用的是经过优化后的钻磨工艺,相对采用常规钻磨工艺的2口井,单个桥塞的平均纯钻磨时间缩短46.5 min,单个桥塞的平均钻磨动力液消耗量减少49.4%,起下钻次数明显减少,一趟钻能够连续钻除12个复合桥塞,施工成功率达到100%,在降低施工成本的同时达到了提速增效的目的。

以WP11井为例,介绍连续油管钻磨桥塞工艺现场应用情况。该井人工井底井深2 915.00 m,压裂后井内留有7个复合桥塞。钻磨钻具组合为:φ50.8 mm连续油管+φ73.0 mm螺杆钻具+φ117.0 mm五翼平底磨鞋,排量420 L/min,钻压14.7~19.6 kN,计算环空返液流速为0.67 m/s,低于上文计算的0.823 2 m/s的环空止动返速。工作液配方为0.3%胍胶+清水。平均每个桥塞纯钻磨用时为55 min,总耗时780 min将井内7个复合桥塞全部钻除,期间仅起钻检查钻具一次。

5 结论1)根据复合桥塞的材质特性,选择合适的螺杆钻具和磨鞋是该工艺成功的关键,通过不同工具的相互配合可实现对钻磨施工的精确控制。

2)钻进时钻压的施加应以连续油管不产生屈曲变形为原则,根据螺杆钻具的工作特性合理施加钻压,最大钻压控制在14.7~19.6 kN,钻压较大易产生大尺寸磨屑。

3)斜井段与水平段的环空压耗至少是直井段环空压耗的4~5倍,是环空返液水力效能最主要的消耗单元。受螺杆钻具的限制,施工排量不能满足及时携屑返排要求,可采用上提扫屑和定点循环的方式来减少水平段、斜井段的环空压耗,降低单位长度上的水头损失,从而弥补水力效能的不足。

4)现场应用表明,连续油管钻磨桥塞工艺钻磨管柱组合简单、携屑能力强、钻磨效率高,一趟钻能连续钻除12个复合桥塞,施工成功率100%,可达到提速增效的目的。

| [1] |

陈立人,张永泽,龚惠娟.连续油管钻井技术与装备的应用及其新进展[J].石油机械,2006,34(2):59-63. CHEN Liren,ZHANG Yongze,GONG Huijuan.Application and new progress of coiled tubing drilling technology and equipment[J].China Petroleum Machinery,2006,34(2):59-63. |

| [2] |

刘寿军,李根生.我国连续管技术面临的挑战和发展建议[J].石油机械,2013,41(11):1-5. LIU Shoujun,LI Gensheng.Challenges for China's coiled tubing technology and development suggestions[J].China Petroleum Machinery,2013,41(11):1-5. |

| [3] | DUAN Mingqin,MISKA S,YU Mengjiao,et al.Transport of small cuttings in extended-reach drilling[J].SPE Drilling & Completion,2008,23(3):258-265. |

| [4] |

宋先知,李根生,王梦抒,等.连续油管钻水平井岩屑运移规律数值模拟[J].石油钻探技术,2014,42(2):28-32. SONG Xianzhi,LI Gensheng,WANG Mengshu,et al.Numerical simulation on cuttings carrying regularity for horizontal wells drilled with coiled tubing[J].Petroleum Drilling Techniques,2014,42(2):28-32. |

| [5] | Williams C E Jr,Bruce G H.Carrying capacity of drilling muds[J].Journal of Petroleum Technology,1951,3(4):111-120. |

| [6] |

曲洪娜,黄中伟,李根生,等.水平井旋转射流冲砂洗井水力参数设计方法[J].石油钻探技术,2011,39(6):39-43. QU Hongna,HUANG Zhongwei,LI Gensheng,et al.Hydraulic parameters of sand-flushing with rotating jets in horizontal wells[J].Petroleum Drilling Techniques,2011,39(6):39-43. |

| [7] |

李洪乾,杲传良,任耀秀,等.水平井钻井第二洗井区环空止动返速的计算[J].石油钻探技术,1995,23(增刊1):27-29,85. LI Hongqian,GAO Chuanliang,REN Yaoxiu,et al.Calculations of annular slip velocity in the 2nd cleaning area during horizontal drilling[J].Petroleum Drilling Techniques,1995,23(supplement 1):27-29,85. |

| [8] |

窦国仁.再论泥沙起动流速[J].泥沙研究,1996(6):1-9. Dou Guoren,Incipient motion of coarse and fine sediment[J].Journal of Sediment Research,1999(6):1-9. |

| [9] |

赖枫鹏,李治平,岑芳,等.水平井水力冲砂最优工作参数计算[J].石油钻探技术,2007,35(1):69-71. LAI Fengpeng,LI Zhiping,CEN Fang,et al.Optimum working parameters for hydraulic sand washing in horizontal wells[J].Petroleum Drilling Techniques,2007,35(1):69-71. |

| [10] |

陈迎春,张仕民,王文明,等.连续油管屈曲力学特性研究进展[J].石油矿场机械,2013,42(12):15-20. CHEN Yingchun,ZHANG Shimin,WANG Wenming,et al.Study progress in buckling behavior of coiled tubing[J].Oil Field Equipment,2013,42(12):15-20. |

| [11] |

汪海阁,刘希圣,丁岗,等.水平井水平井段环空压耗模式的建立[J].石油大学学报(自然科学版),1996,20(2):30-35. WANG Haige,LIU Xisheng,DING Gang,et al.Development of model in annular space of for pressure drop horizontal well[J].Journal of the University of Petroleum,China(Edition of Natural Science),1996,20(2):30-35. |

| [12] |

沈忠厚.水射流理论与技术[M].东营:石油大学出版社,1997:176-210. SHEN Zhonghou.Theory and technology of water jet[M].Dongying:University of Petroleum Press,1997:176-210. |