番禺30-1气田丛式井平台已钻井表层井眼位置存在很大的不确定性,在利用空槽口钻调整井过程中,浅层钻进时会遇到井口压力大、槽口间距小、地层松软、易与邻井相碰等技术难点。为此,笔者在井眼轨道设计和钻井施工过程中采取一系列措施,成功解决了浅层钻进的防碰绕障问题,形成了番禺30-1气田丛式井浅层钻进防碰绕障技术。

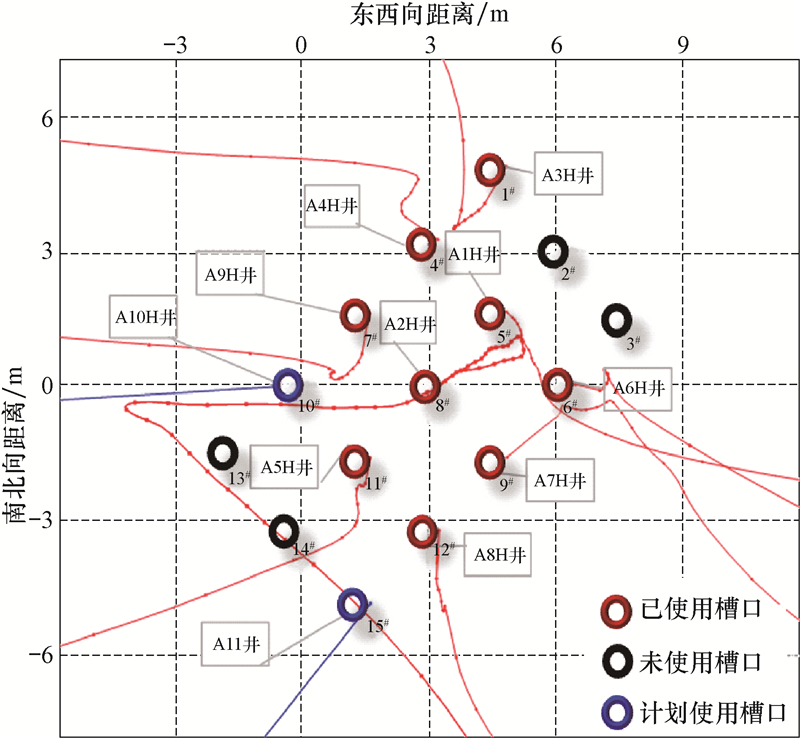

1 番禺30-1气田概况番禺30-1气田位于中国南海珠江口盆地流花自营区块,水深197.66 m,属于中等埋藏深度、高储量丰度、高产能的大型气田。平台采用3×5(共15个钻井槽口)的矩形结构,槽口间距2.286 m×2.286 m,已完钻9口井(A1H井、A2H井、A3H井、A4H井、A5H井、A6H井、A7H井、A8H井、A9H井),其余为未钻空槽口,如图 1所示。

|

| 图 1 番禺30-1气田丛式井槽口分布 Fig. 1 The distribution of cluster wells in PY30-1 Gas Field |

根据油田生产开发的需要,计划利用10#和15#空槽口分别钻调整井A10H井和A11井,这2口井的φ508.0 mm表层套管设计下深分别为453.00 m和453.50 m,入泥深度为200.00 m。由于没有前期已钻9口井表层井眼轨迹的陀螺测斜数据,而采用电子多点测斜数据进行防碰计算存在较大的误差[1],使井眼位置存在较大的不确定性[2, 3];另外,A10H井和A11井φ508.0 mm表层套管固井时水泥与邻井互窜,导致这2口井的φ444.5 mm井眼防斜打直困难。已钻9口井均正常生产,且为气井,井口压力较高。利用电子多点测斜数据,应用Landmark定向井防碰软件进行计算可知,A11井φ444.5 mm井眼钻至井深673.00 m后无碰撞风险,A10H井φ444.5 mm井眼钻至井深718.00 m后无碰撞风险。因此,A11井和A10H井分别在井深673.00 m和718.00 m以浅存在碰撞邻井套管的风险,需要研究浅层防碰绕障钻进技术来解决这一问题。

2 防碰绕障技术难点番禺30-1气田丛式井φ660.4 mm表层井眼平均井深为390.00 m,φ508.0 mm表层套管平均下深为388.00 m,平均入泥深度约200.00 m。该丛式井平台浅层钻进中防碰绕障存在以下技术难点:

1) 槽口间距小。φ508.0 mm表层套管间距只有1.778 m,而钻进中由于井眼的倾斜表层套管间距会更小,加大了防碰绕障的难度[4, 5]。

2) 易碰到邻井套管。因井眼位置存在很大的不确定性,在φ444.5 mm井眼钻进中,钻头一出φ508.0 mm表层套管鞋就可能碰到邻井套管。基于电子多点测斜数据,利用Landmark定向井防碰软件进行计算可知,A11井与相邻A5H井和A8H井的最小中心距分别为1.66和1.95 m,分离系数分别为0.85和0.93;A10H井与相邻A9H井的最小中心距为0.74 m,分离系数为0.49。A11井重点防碰井段在453.50~550.00 m。实钻过程中,钻至井深486.00 m即碰到邻井A8H井的套管,可以推算A11井与其中心距为0.48 m左右,A8H井的实钻井眼轨迹向西南偏移1.47 m。

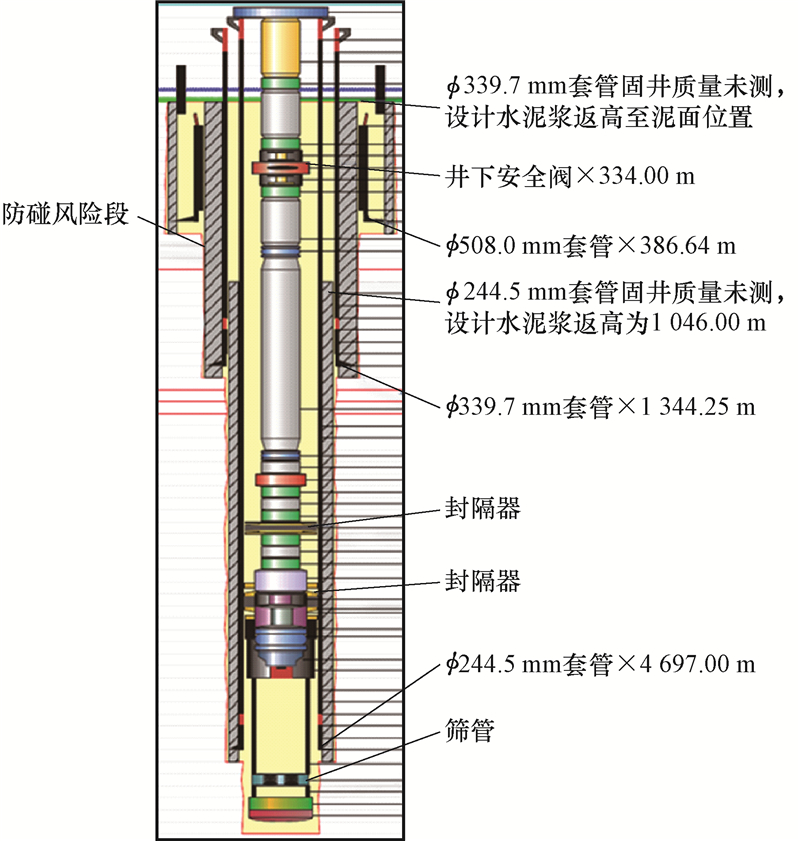

3) 井口压力较高。已钻9口井的井口压力均大于14.0 MPa,有3口井套压为1.4~5.3 MPa,井下安全阀下深较浅,约在井深334.00 m处(见图 2),一旦钻穿邻井套管,将很难实施井控作业,钻井风险极高。

|

| 图 2 番禺30-1气田A8H井井身结构和生产管柱 Fig. 2 The casing program and production string of Well A8H in PY30-1 Gas Field |

4) 无水泥隔离。邻井φ339.7 mm套管固井水泥浆返高不够,造成防碰钻进井段无水泥隔离。由于该平台φ444.5 mm井眼平均钻深达1 350.00 m,地层漏失压力也较低,因此φ339.7 mm套管采用单级双封固井技术进行封固,未测固井质量,实际水泥浆返高未知。根据实际钻进情况,防碰钻进井段453.50~550.00 m无水泥,给防碰绕障脱离邻井套管带来了很大挑战。

5) 无套管陀螺测量数据。由于先期已完成井未用陀螺仪测量φ339.7 mm套管段的井眼轨迹,只能利用电子多点测斜数据进行防碰计算,因此在重点防碰井段误差椭圆半径达5.00 m,使井眼位置具有很大的不确定性,造成A11井在钻进过程中很难准确避让邻井套管[6]。

6) 地层极松软。该作业区域水深197.66 m,地层为软泥岩、泥质粉砂岩,重点防碰绕障井段初始点入泥深度仅202.00 m,在φ444.5 mm井眼防碰绕障钻进过程中,在控制排量为1.5 m3/min、钻压小于10 kN的情况下,机械钻速也可达100.00 m/h,给定向绕障钻进和脱离邻井套管带来很大困难。

3 设计及施工中的防碰绕障措施 3.1 井眼轨道设计中的技术措施φ508.0 mm表层套管鞋以浅的防碰井段均无陀螺测斜数据,而采用多点测斜仪测量的数据受邻井套管的磁干扰影响较大,导致整个防碰井段井眼轨迹的误差椭圆较大,即井眼位置存在较大的不确定性。因此在设计防碰绕障段时,绕障初始点、绕障方位、造斜率和绕障近距离段的选择也存在较大的不确定性[7, 8]。在综合考虑上述因素的基础上,从井眼防碰的安全角度出发,最大限度地减小与邻井的碰撞风险。

以A11井为例,介绍防碰绕障段的井眼轨道设计及为防碰绕障采取的技术措施。

3.1.1 绕障初始点由于邻井A8H井已偏斜至A11井下方,选择从上部快速分离脱离邻井,即钻出套管鞋1.50 m,螺杆钻具稳定器出套管鞋后就开始进行绕障钻进,选择绕障初始点为井深455.00 m。

3.1.2 绕障方位在进行A11井的井眼轨道设计时,综合考虑已钻邻井A5H井和A8H井的井眼轨迹,采取兼顾两井的防碰情况,选取绕障方位角为260.00°。

3.1.3 造斜率先期已钻井在防碰井段的平均造斜率约为(2.0°~2.5°)/30m,为了保证从上部快速脱离邻井,选择设计造斜率为(3.5°~4.0°)/30m。

3.1.4 绕障近距离段绕障近距离段要尽量避开邻井A8H井、A5H井的套管接箍。

3.2 钻井施工中的技术措施同样以A11井为例,介绍浅层钻进防碰绕障的作业过程、相关技术措施及应用效果。

3.2.1 采用1.50°弯角螺杆钻具第一次绕障作业采用1.50°弯螺杆。

钻具组合:φ444.5 mm牙轮钻头(水眼:φ20.0 mm×1+φ18.0 mm×3)+φ244.5 mm螺杆(弯角为1.50°)+φ203.2 mm浮阀接头(带阀芯)+φ203.2 mm定向接头+φ425.5 mm稳定器+φ203.2 mm震击器(带挠性接头)+φ203.2 mm接头+φ149.2 mm加重钻杆×14根。

钻进参数:第一个立柱钻进时,钻压5~20 kN,排量1.7 m3;第二个及以后立柱钻进时,钻压10~50 kN,排量2.8~3.6 m3/min;复合钻进时,顶驱转速30 r/min。

钻出φ508.0 mm表层套管1.50 m后,循环,垫稠度大的钻井液,进行陀螺定向,从井深455.00 m开始以245.00°方位角进行防碰绕障钻至井深480.00 m,有碰撞套管征兆,观察井口返出物未出现铁屑等,多次调整工具面,未通过,开动顶驱,以30 rad/min复合钻进通过。复合钻至井深483.50 m,进行陀螺定向,继续绕障钻至井深486.00 m,又出现碰撞套管征兆,观察井口返出物有少量铁屑。采用陀螺仪测斜后,起钻,注水泥塞回填井眼,准备再次绕障作业。

分析陀螺测斜数据认为,实钻效果与初始定向的绕障方位吻合,平均造斜率达2.5°/30m,此次碰撞邻井A8H井,证实A8H井在井深486.00 m处的实钻轨迹往西南偏移1.47 m,A11井与A8H井的实际最小距离为0.48 m,A8H井的实钻轨迹也得到确定,于是重新绘制了A8H井的井眼轨迹。

3.2.2 采用1.83°高弯角螺杆钻具第二次绕障作业采用1.83°弯螺杆。

将螺杆弯度调至0°,钻水泥塞至绕障点(井深455.00 m处)。综合考虑邻井A8H井井眼轨迹的实际走向及A5H井的防碰风险,A8H井及A5H井已偏向A11井,A11井计划出φ508.0 mm套管鞋后快速脱离邻井套管,于是对绕障作业方案进行了调整:1)钻具组合中选取1.83°弯螺杆;2)绕障方位角选择260.00°,绕障成功后逐渐调整至设计方位角220.00°。

钻具组合:φ444.5 mm牙轮钻头(水眼:φ20.0 mm×1+φ18.0 mm×3)+φ244.5 mm 1.83°弯螺杆+φ203.2 mm浮阀接头(带阀芯)+φ203.2 mm定向接头+φ425.5 mm稳定器+φ203.2 mm震击器(带挠性接头)+φ203.2 mm接头+φ149.2 mm×14根。

钻进参数:第一个立柱钻进时,钻压5~20 kN,排量1.7 m3/min;第二个及以后立柱钻进时,钻压10~50 kN,排量2.8~3.6 m3/min;复合钻进时,顶驱转速20 r/min。

A11井钻至井深481.00 m时,第一次陀螺测斜数据及与计算的邻井距离见表 1。

| 测深/m | 井斜角/(°) | 方位角/(°) | 与A8H井 的距离/m | 与A5H井 的距离/m |

| 440.00 | 0.23 | 23.26 | 1.95 | 1.88 |

| 450.00 | 0.79 | 283.28 | 1.94 | 1.81 |

| 460.00 | 3.67 | 261.30 | 1.94 | 1.75 |

A11井钻至井深511.00 m时,第二次陀螺测斜数据及与计算的邻井距离见表 2。

| 测深/m | 井斜角/(°) | 方位角/(°) | 与A8H井 的距离/m | 与A5H井 的距离/m |

| 470.00 | 4.72 | 258.10 | 1.95 | 1.69 |

| 480.00 | 5.54 | 258.79 | 2.05 | 1.66 |

| 490.00 | 5.94 | 256.31 | 2.40 | 1.78 |

| 495.00 | 6.22 | 255.45 | 2.58 | 1.84 |

由表 1和表 2可知,实钻效果与初始定向的绕障方位吻合,平均造斜率达到4.5°/30m,有效避开了邻井A8H井和A5H井,成功完成了A11井的浅层防碰绕障作业。

在A10井的实际作业中,考虑邻井A9H井的防碰及给未钻槽口留出空间,同样采用浅层高造斜率快速钻进脱离邻井套管,绕障方位角选取290.00°,绕障成功后逐渐调整至设计方位角266.78°,也成功完成了A10H井的浅层防碰绕障作业。

3.2.3 绕障钻进作业中的防碰计算和防碰监测1) 陀螺定向前,用陀螺仪复测φ508.0 mm表层套管段井眼轨迹,根据实测轨迹重新进行防碰计算,选取最佳初始绕障方位角、绕障初始点和造斜率,进行绕障井眼轨道设计。

2) 安排专人在存在防碰风险的邻井井口监听套管振动情况[9]。

3) 在钻井液返出管线口安装强磁铁,密切监测钻进过程中铁屑的返出情况。

4) 每钻进5.00 m捞砂一次,用酚酞试剂检测水泥含量,必要时捞砂间距缩短至每钻进1.00 m捞砂一次。

3.2.4 不断修正绕障井眼轨道根据碰撞邻井套管的可能性,修正绘制的邻井井眼轨迹,重新进行防碰计算,确定A11井的绕障井眼轨道。

A11井第一次用1.50°弯螺杆钻具进行绕障作业,钻至井深486.00 m时出现明显的碰撞套管的征兆,井口返出物中出现少量铁屑,防碰扫描数据分析也表明,钻遇A8H井φ339.7 mm套管。于是将绘制A8H井井眼轨迹的多点测斜数据修正到较准确的位置,减小了多点测斜数据的误差。经过修正邻井井眼轨迹数据后的防碰计算,绕障方位角取260.00°。由于邻井套管偏向A11井的正下方,在A11井绕障钻进过程中,采用1.83°弯螺杆钻具组合,钻头出套管鞋后以较高的平均造斜率(4.0°/30m)尽早快速脱离邻井套管,钻至井深512.00 m用陀螺仪测斜,测深495.00 m,井斜角6.22°,方位角255.45°。经过防碰计算,可知在井深495.00 m处距A8H井2.58 m,距A5H井1.84 m;推算在井底512.00 m处距A8H井3.25 m,距A5H井2.07 m。目前测得的实钻造斜率达到设计要求,为了更安全地达到与邻井脱离的目的,继续按设计的绕障方位定向钻进1个单根,复合钻进2个单根至井深541.00 m,推测井底井斜角为7.80°,方位角为250.00°,推算井底541.00 m处距A8H井5.50 m,距A5H井3.30 m,并且按目前实钻轨迹趋势钻进,A11井与邻井逐渐远离。利用Landmark定向井防碰软件计算可知,A11井于井深541.00 m后无碰撞邻井套管的风险,该井的浅层防碰绕障作业顺利完成。循环钻井液至井眼内干净后起钻,换常规MWD钻具组合进行下一步的钻进作业,根据MWD的测斜结果,测深530.00 m,井斜角7.61°,方位角249.97°,在该井深处已无磁干扰,从另一方面说明该井浅层防碰绕障作业获得成功。

4 结 论1) 表层井眼钻进的防斜打直和用陀螺仪测量表层井眼轨迹,对丛式井平台的钻井防碰和后期预留槽口的调整井钻井作业的防碰至关重要;丛式井表层套管固井质量良好,有利于后期在丛式井平台上钻调整井时保障浅层防碰绕障作业的安全。

2) 在生产管柱中,为了给浅层防碰绕障井段留有足够的安全深度窗口,井下安全阀要尽量下得深一些。

3) 根据绕障钻进过程中的陀螺测斜数据及时修正目标井的井眼轨道,选择最佳的防碰绕障初始点、绕障方位角、造斜率和绕障近距离段,同时根据实际绕障过程中与邻井的碰撞征兆及时修正绘制的邻井井眼轨迹,做好防碰计算,能有效降低钻穿邻井套管的风险。

4) 在丛式井平台浅层防碰绕障钻进中,做好碰撞邻井套管征兆的监测工作,避免钻穿邻井套管。

| [1] |

柳贡慧,董本京,高德利.误差椭球(圆)及井眼交碰概率分析[J].钻采工艺,2000,23(3):7-14. Liu Gonghui,Dong Benjing,Gao Deli.Probability analysis of error ellipsoid(ellipse) and hole intersection[J].Drilling & Production Technology,2000,23(3):7-14. |

| [2] |

鲁港,常汉章,邢玉德,等.邻井间最近距离扫描的快速算法 [J].石油钻探技术,2007,35(3):23-26. Lu Gang,Chang Hanzhang,Xing Yude,et al.Fast algorithm for scanning the nearest distance among adjacent wells[J].Petroleum Drilling Techniques,2007,35(3):23-26. |

| [3] |

刘修善,苏义脑.邻井间最近距离的表述及应用[J].中国海上油气:工程,2000,12(4):31-34. Liu Xiushan,Su Yinao.Description and application of minimum distance between adjacent wells[J].China Offshore Oil and Gas:Engineering,2000,12(4):31-34. |

| [4] |

刘修善,岑章志.井眼轨迹间相互关系的描述与计算[J].钻采工艺,1999,22(3):7-12. Liu Xiushan,Cen Zhangzhi.Description and calculation of relative positions of wellbore trajectories[J].Drilling & Production Technology,1999,22(3):7-12. |

| [5] |

吴旭东,刘和兴,方满宗,等.乐东221气田A144井表层定向及扩眼钻井技术[J].石油钻探技术,2014,42(6):115-119. Wu Xudong,Liu Hexing,Fang Manzong,et al.Directional drilling & reaming technology in the shallow formation fo Well A14H in the LD 22-1 Gas Field[J].Petroleum Drilling Techniques,2014,42(6):115-119. |

| [6] |

张晓诚,刘亚军,王昆剑,等.海上丛式井网整体加密井眼轨迹防碰绕障技术应用[J].石油科技论坛,2010(5):13-17. Zhang Xiaocheng,Liu Yajun,Wang Kunjian,et al.Application of path control technology of overall infill drilling on offshore cluster well group[J].Oil Forum,2010(5):13-17. |

| [7] |

唐雪平,苏义脑,陈祖锡.三维井眼轨道设计模型及其精确解[J].石油学报,2003,24(4):90-93. Tang Xueping,Su Yinao,Chen Zuxi.Three-dimensional well-path planning model and its exact solution[J].Acta Petrolei Sinica,2003,24(4):90-93. |

| [8] |

韩雪银,付建民,钟帆,等.丛式井防碰技术在金县1-1油田的应用[J].中国海上油气,2014,26(5):70-75. Han Xueyin,Fu Jianmin,Zhong Fan,et al.Application of anti-collision solution for cluster wells in JX1-1 Oilfield[J].China Offshore Oil and Gas,2014,26(5):70-75. |

| [9] |

刘刚,孙金,何宝生,等.定向井防碰地面监测系统设计及现场试验[J].石油钻探技术,2012,40(1):7-11. Liu Gang,Sun Jin,He Baosheng,et al.Design and field test of surface monitoring system for directional wells anti-collision[J].Petroleum Drilling Techniques,2012,40(1):7-11. |