目前国内外页岩气开发已经具有较大规模,并形成了一些成熟技术,复合桥塞分段压裂水平井连续油管钻除复合桥塞技术是其中一项重要技术[1]。连续油管作业机具有起下速度快、安全性高等优点,在页岩气水平井带压作业方面优势明显[2]。在页岩气开发中,连续油管不仅用于钻桥塞,也用于压裂施工过程中的传输射孔、冲砂解堵和落物打捞等作业。但由于国内目前的页岩气井较深、水平段长、分段多、部分地层易出砂,连续油管作业难度远超北美地区[3],在实际应用中曾出现过大量井下故障。为此,笔者通过相关调研分析,选取了高性能小尺寸井下工具并不断改进施工工艺,形成了适合国内页岩气开发的连续油管辅助压裂试气集成技术。

1 国内页岩气井压裂试气技术现状目前,国内页岩气井常采用的试气工艺为:连续油管带射孔枪入井,射开井筒底部第1个气层,起出射孔枪,进行第1层的套管压裂;压裂结束后,下入带可钻式桥塞和射孔枪的电缆,通过泵注一定流速的压裂液推动桥塞和射孔枪到达预定位置坐封桥塞,然后上提射孔枪到达射孔目的层进行射孔;射孔结束后起出射孔枪,进行套管压裂,再重复进行泵送桥塞、射孔和压裂作业,完成整个水平井的压裂后,用连续油管钻除井内全部桥塞并进行生产。

连续油管在页岩气开发应用过程中,曾出现了大量井下故障,主要有连续油管挤毁、变形、自锁、钻磨效率低,井下工具遇卡、落井,以及水合物冰堵、套压过高、注入头故障等。这些井下故障种类多、风险高,急需研究解决。

2 页岩气井连续油管作业技术集成 2.1 长水平段连续油管钻复合桥塞技术连续油管易出现自锁、施工压力高、部分地层易出砂、井下工具性能不稳定等问题,可直接导致钻磨效率低甚至无法钻除桥塞。

通过技术引进与自主攻关,形成了一系列提高钻塞安全性和施工效率的技术,包括钻塞管柱组合优化、高效磨鞋优选、软件模拟、水力振荡器减阻、施工参数优化、天然气水合物卡钻预防和地面流程优化控制等。

2.1.1 钻塞管柱组合优化钻塞管柱是实现施工目的、确保施工安全、提高施工成功率的关键。目前,常规的钻桥塞管柱组合如表1所示。

| 名称 | 外径/mm | 长度/m | 性能参数 |

| 复合式 连接器 | 73.0 | 0.77 | 工作压力70.0 MPa |

| 马达头总成 | 73.0 | 0.85 | 脱手投球外径31.8 mm,工作压力7.5 MPa(铜销钉);循环阀投球外径25.4 mm,工作压力4.2 MPa(铜销钉) |

| 震击器 | 73.0 | 1.63 | 最大震击力162 kN |

| 螺杆钻具 | 73.0 | 4.13 | 最佳工作压差6.0 MPa,工作排量0.23~0.45 m3/min,最佳工作扭矩890 N·m,转速200~300 r/min,最大钻压18 kN |

| 磨鞋 | 108.0 | 0.67 | 推荐钻压5~15 kN |

常规钻桥塞管柱组合适用排量较小,对碎屑的返排不利。为此,尝试应用了φ88.9 mm螺杆钻具,应用该钻具后钻头转速更快、额定钻压和钻磨速度更高,且返排快、碎屑细小;不过,会造成地面泵压过高等问题,还需要进一步完善。

2.1.2 高效磨鞋优选对于水平段长、桥塞数量多的钻磨施工,选择合适的磨鞋,不但可以减少起下钻次数、提高钻塞效率,还可以控制碎屑大小,降低工具遇卡的风险。

长水平段钻磨作业中,碎屑返排效率最为关键。控制碎屑的大小对碎屑返排很有利[4]。经过 分析磨鞋的工作原理并总结多口井钻塞施工的现场经验,得出如下结论:

1) 刃形磨鞋。钻磨速率高,但用来磨铣胶筒、卡瓦牙块时,形成的碎屑较大,影响后续施工。

2) 平面磨鞋。对自由状态的大颗粒不能有效固定,也会造成后续施工困难。

3) 凹面磨鞋。钻磨速率稍低,但对胶筒、卡瓦牙块等的磨铣能力强,形成的碎屑较小。

通过对比试用,凹面磨鞋更适用于磨削井下不稳定物的大颗粒碎屑(如铜球等),由于磨鞋面是凹面,在磨削过程中罩住井下大粒径碎屑,迫使落物聚集在磨削范围内而被磨碎,由钻塞液带出地面。在水平段钻磨桥塞时采用凹面磨鞋较为合适,且符合侧面导流槽尽量大的要求。建议选取外径比套管内径小6~8 mm的磨鞋。

2.1.3 软件模拟为了更好地预判连续油管自锁深度及受力情况,引进并应用了CTES软件。该软件可以根据井身结构、井斜角及生产套管参数,对井眼轨迹进行3D模拟,从而了解自锁深度。同时,建立软件模拟参数与实际数据的对比数据库(见表2),对模拟数据进行修正,以提高模拟的准确度[5]。

| 井号 | 人工井底 深度/m | 钻头钻达 深度/m | 软件模拟 自锁深度/m | 模拟误差1)/m |

| A | 4 139.00 | 4 139.00 | 4 022.00 | -117.00 |

| B | 4 121.00 | 4 121.00 | 3 825.80 | -295.00 |

| C | 4 291.00 | 4 189.00 | 4 197.60 | 8.60 |

| D | 4 440.00 | 4 136.80 | 4 406.50 | 269.70 |

| E | 4 087.00 | 3 704.00 | 3 552.00 | -152.00 |

| 注:1)指软件模拟自锁深度减去钻头钻达深度所得值。 | ||||

连续油管是柔性管,极易在水平段长(1 500~2 000 m)、井眼轨迹复杂的井发生自锁,从而导致连续油管无法达到目的深度,不能完成全部作业。连续油管入井状态如图1所示。

|

| 图1 连续油管入井状态 Fig.1 Status of coiled tubing running in the well |

由图1可知,自锁主要是由于连续油管在过造斜点进入水平段后,与套管内壁的摩擦力增大所致。在井眼轨迹、井筒摩阻、压力和油管已定的情况下,要解决过早自锁问题就要减小井筒摩擦力。

钻桥塞施工时,管柱降阻的主要手段是在钻桥塞管柱中配置水力振荡器。振荡器由钻塞液流驱动,工作时产生轴向振动(25%的回缩力和75%的外拉力),破坏原有油管与井筒之间的静摩擦副,使之成为动摩擦,从而有效减弱连续油管尾部的螺旋屈曲状况,增大下入深度[6]。

配置水力振荡器后,当磨鞋触及桥塞时,连续油管可获得更大的反扭矩,改善了连续油管的弯曲状态,使悬重上升、钻压增大,钻塞效率明显提高。

2.1.5 施工参数优化实践表明,选择合理的施工参数可有效提高钻塞效率,保障设备工具安全,降低施工风险。其中,钻塞过程中的主要施工参数有钻压、泵压、进出口排量、胶液使用量和工具单趟使用时间等。施工参数优化,从以下方面入手:

1) 为有效提高钻塞效率,进行了合理施工钻压研究,根据进入水平段长度和深度的不同,结合磨鞋及螺杆钻具的最佳工作状态进行软件模拟,确定地表应施加的合适钻压(5~20 kN),确保钻塞效率最高、返出碎屑最理想。

2) 为了确保施工安全,根据连续油管的承压级别,降低连续油管的疲劳损耗,建议钻塞泵压在45 MPa以下;根据螺杆钻具及水力振荡器的最佳工作排量,同时考虑提高携屑能力的需要,钻塞排量应为0.40~0.45 m3/min。

3) 为了利于钻进和钻屑上返,应合理控制井口排液,使连续油管出口排量略大于进口排量,并及时打开捕屑器清理返出的钻屑,防止碎屑堵塞捕屑器。

4) 每钻磨完一个桥塞泵注5 m3胶液携带碎屑,每钻完3~4个桥塞需要进行一次短起,泵注适量胶液铺满水平段,清理水平段和造斜段的碎屑,防止卡钻,保证施工安全。

5) 当发现钻磨时效明显降低时,应上提连续油管至地表,检查井下工具,及时更换井下磨鞋及螺杆钻具,加入水力振荡器,以提高钻塞效率。

2.1.6 天然气水合物卡钻预防连续油管防喷管为高压气体聚集区,无法循环,在环境温度较低、特别在冬季施工时,井口易出现天然气水合物卡连续油管的现象。针对这一现象,当井口压力高于20 MPa、环境温度低于22 ℃时,采取以下应对措施:

1) 起连续油管时应边起边循环,起至距井口50 m时再停止循环。

2) 试气地面设备上保留化学注入泵接口,停泵前向套管与油管的环空内泵注天然气水合物抑制剂(乙二醇等),以抑制天然气水合物的生成。

3) 在井口装置上提前采取保温措施,也可有效消除天然气水合物卡连续油管的情况。

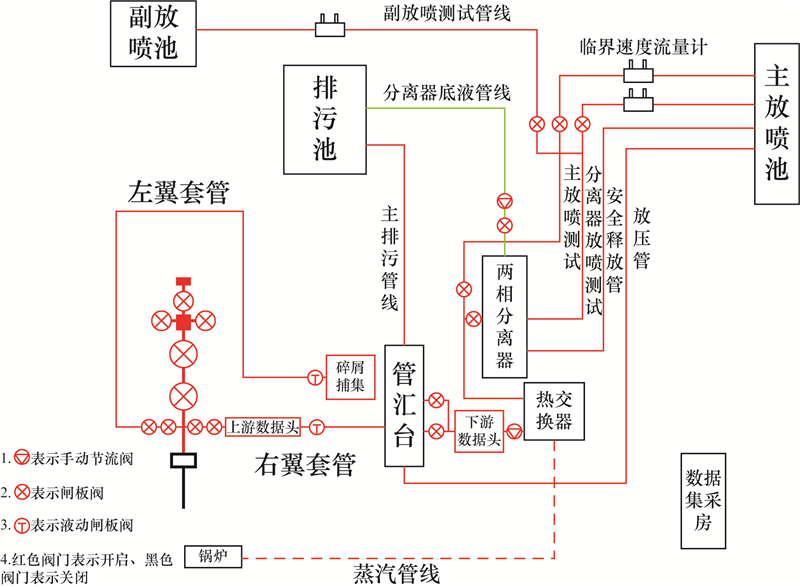

2.1.7 地面流程优化控制为了更好地完成钻桥塞施工,对钻桥塞地面流程进行了优化。研制了安装在地面设备上的专用捕屑器,可实现钻桥塞过程中气、水、固三相的分离处理;在保障安全和试气能力的前提下,为降低施工费用,简化了试气流程。流程优化后(见图2),既可实现钻塞液的循环利用,又可以同时满足钻桥塞和试气的需求。

|

| 图2 优化后的钻桥塞地面流程 Fig.2 Surface flow path of drilling bridge plug after optimization |

应用水力振荡器等方法难以避免射孔管柱的自锁,射孔时射孔弹的爆炸冲击易造成连续油管损坏,这是长水平段连续油管射孔作业的难点。

2.2.1 射孔管柱降阻模拟通井可检查井筒状况、进行人工探底,为下一步射孔做准备。模拟通井出现自锁时,可泵入适量金属减阻剂,避免在该位置再次出现自锁。在井筒满是清水的情况下,某工区下入连续油管时的摩擦系数为0.26,加入金属减阻剂后摩擦系数降至0.15~0.20。

2.2.2 射孔油管保护为了避免连续油管损坏,优化了射孔操作步骤,具体为:1)当连续油管上提至射孔位置后,整个油管处于拉伸状态,抗外挤能力降低,将悬重释放至原悬重的一半,以减小轴向拉力;2)尽量减小连续油管的内外压差,特别是外压,建议外压不超过25 MPa,在进行第1枪射孔即环空加压起爆前,油管内的压力加至10 MPa,再进行环空加压射孔,点火成功后带压上提至第2段射孔位置,再进行油管内加压,然后第2枪起爆。

2.3 长水平段连续油管下桥塞技术在泵送桥塞过程中出现井下故障无法继续时,需要采用连续油管下桥塞封堵。因此,采用连续油管下桥塞时一般井况都比较复杂,容易遇阻中途坐封,而且井筒压力高,加压坐封风险高。另外,采用投钢球加压坐封桥塞时,钢球不易通过地面滚筒且在水平段不易到位。为确保桥塞顺利到位坐封,需采取以下技术措施:

1) 在下封堵管柱前下通井管柱通井,以确保桥塞能顺利通过井筒;

2) 采用技术成熟的贝克20#液压坐封工具;

3) 下钻时分段严格控制速度,防止桥塞遇阻坐封;

4) 投球后关闭连接连续油管和地面管线的阀门,在地面管线处加背压,打开连接连续油管和地面管线的阀门,同时以大排量泵送球使其通过鹅颈管;

5) 以小排量泵球入座并坐封桥塞,避免压力上升过快使桥塞提前丢手;

6) 采用树脂球或陶瓷球进行加压坐封。

2.4 长水平段连续油管井下故障处理技术钻桥塞过程中返出物多为胶筒碎屑、复合材料碎屑,铸铁牙块碎屑等,在循环过程中不易返出地面。钻至底部桥塞时,碎屑聚集易造成卡钻等井下故障。因此,为了处理井下故障或为后期作业提供洁净的井筒,需先采用文丘里打捞篮将井筒内的残余碎屑清理干净。

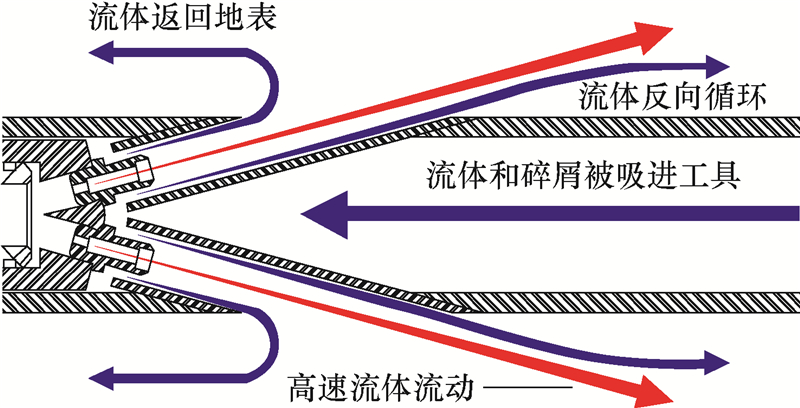

文丘里打捞篮的工作原理是,通过上端喷嘴产生高速流动的流体,在喷嘴出口附近产生低压区,并在下部捞筒产生负压,在负压作用下向上流动的液体可以将井筒内的杂物携带进捞筒内,从而达到清理井筒的目的(见图3)。

|

| 图3 文丘里打捞篮工作原理 Fig.3 Working principle of venturi fishing basket |

在泵送桥塞过程中,若出现压力过高、泵送遇阻等问题导致无法泵送时,可采用连续油管洗井工艺清洗井筒后再泵送。为了确保清除井筒内其他杂物,使井筒干净,可采用文丘里反循环捞筒清理。完整的连续油管洗井工具组合见表3。

| 序号 | 名称 | 外径/mm | 长度/m | 累计长度/m |

| 1 | 复合式油管接头 | 73.0 | 0.77 | 0.77 |

| 2 | 马达头总成 | 73.0 | 0.87 | 1.64 |

| 3 | 螺杆钻具 | 73.0 | 3.45 | 5.19 |

| 4 | 文丘里打捞篮 | 73.0 | 0.82 | 6.01 |

| 5 | 文丘里加长筒 | 79.0 | 0.92 | 6.93 |

| 6 | 冲洗鞋 | 88.9 | 0.42 | 7.35 |

如施工中有落物入井,需要进行打捞。成功打捞的前提是清理干净井筒和落鱼顶部周围的杂物。为了清理鱼顶周围的杂物,要对鱼顶进行套铣作业。现场实践发现,在套铣管柱上加入文丘里打捞篮可以起到较好的清理效果。井筒和鱼顶经过充分清理后再下捞筒打捞,可以保证打捞作业一次成功[7]。完整的连续油管套铣工具组合见表4。

| 序号 | 名称 | 外径/mm | 长度/m | 累计长度/m |

| 1 | φ50.8 mm复 合式油管接头 | 73.0 | 0.77 | 0.77 |

| 2 | 马达头总成 | 73.0 | 0.87 | 1.64 |

| 3 | 螺杆钻具 | 73.0 | 3.45 | 5.09 |

| 4 | 文丘里打捞篮 | 73.0 | 0.82 | 5.91 |

| 5 | 文丘里加长筒 | 73.0 | 0.92 | 6.83 |

| 6 | 收集筒 | 79.0 | 0.25 | 7.08 |

| 7 | 变扣接头 | 88.9 | 0.55 | 7.63 |

| 8 | 套铣筒 | 88.9 | 2.65 | 10.28 |

| 9 | 套铣鞋 | 99.0 | 0.86 | 11.14 |

由于注入头提升能力及连续油管强度的限制,打捞时的提升能力有限,因此打捞管柱中除了加震击器,还应加入加速器与其配套使用,以加大震击力度。同时,为了施工安全,当无法一次打捞成功需要丢手时丢入井中的工具最少,建议在震击器下部接液压丢手。完整的连续油管打捞工具组合见表5。

| 序号 | 名称 | 最大外径/mm | 长度/m | 累计长度/m |

| 1 | 复合式油管接头 | 73.0 | 0.77 | 0.77 |

| 2 | 单流阀 | 73.0 | 0.52 | 1.29 |

| 3 | 加速器 | 73.0 | 2.57 | 3.86 |

| 4 | 震击器 | 73.0 | 2.16 | 6.02 |

| 5 | 液压丢手 | 73.0 | 0.34 | 6.36 |

| 6 | 变扣接头 | 82.9 | 0.15 | 6.51 |

| 7 | 打捞筒 | 105.0 | 0.52 | 7.03 |

页岩气井连续油管辅助压裂试气集成技术已在20余口井进行了现场应用,结果表明,该技术可有效提高页岩气井连续油管作业的时效及成功率,其中单只桥塞的纯钻塞时间由70 min缩短至40 min,单井钻塞周期由9 d缩短至5 d,桥塞钻除率由97%提高至100%;射孔时未发生油管挤毁现象;打捞一次成功率及连续油管坐封桥塞一次成功率均达到100%。

3.1 连续油管钻塞实例F井入靶点井深3 022.00 m,井斜角90.16°,垂深2 595.38 m;出靶点井深4 330.00 m,井斜角95.59°,垂深2 470.21 m。该井水平段长1 308.00 m,分为17段进行压裂改造,应用长水平段连续油管钻复合桥塞技术成功钻除井内16个桥塞。

该井在第一趟入井管柱中加入了水力振荡器,选用高效五翼凹面磨鞋,在排量400~450 L/min、泵压32~38 MPa、钻压5~10 kN条件下进行钻桥塞施工,控制出口排量略小于进口排量,钻完3~4个桥塞进行短起下循环,共进行3次短起,最终利用一趟钻具51 h即钻除全部16个桥塞。纯钻塞用时最少19 min,最多89 min,平均37 min,钻塞时效大大提高。

3.2 连续油管射孔及打捞实例G井入靶点井深2 832.00 m,井斜角92.7°,垂深2 395.04 m;出靶点井深4 290.00 m,井斜角93.1°,垂深2 332.38 m。该井成功应用了长水平段连续油管射孔技术及长水平段连续油管打捞技术。

该井用φ50.8 mm连续油管通井时在井深4 273.00 m处自锁,上提至井深4 260.00 m左右,泵送金属降阻剂后,连续油管顺利探到人工井底(4 292.60 m)。因金属减阻剂仍持续起作用,连续油管顺利下至井底。

钻桥塞过程中,当钻磨至第10个桥塞(井深3 699.00 m)时发现泵压无变化,判断螺杆钻具不工作,起连续油管至井口,发现液压丢手卡爪以下工具组合落井(液压丢手下半部分+震击器+变扣接头+螺杆钻具+变扣接头+磨鞋,总长6.34 m)。分析原因认为,在钻磨作业特别是钻磨铸铁卡瓦时,爪式液压丢手的卡爪受钻磨工具组合振动产生的径向载荷和钻压的作用,产生较大的弯曲应力,在大直径套管内采用大直径磨鞋,弯曲应力会更大,这种载荷属于交变载荷,导致液压丢手部件过早失效。因此,选择的打捞方案为:先进行1趟文丘里反循环打捞篮作业,后进行3趟喷嘴洗井作业,再进行5趟带文丘里打捞篮的套铣作业,最后进行卡瓦式捞筒打捞作业,最终成功打捞出落鱼。

3.3 连续油管坐封桥塞实例H井入靶点井深2 558.00 m,井斜角89.63°,垂深2 293.31 m;出靶点井深4 058.00 m,井斜角90.30°,垂深2 300.76 m。该井水平段长1 500.00 m,成功应用了长水平段连续油管下桥塞技术。

下桥塞的具体步骤为:

1) 采用贝克20#液压坐封工具。在井斜角小于60°时,下入速度小于10 m/min;在井斜角为60°~90°时,下入速度小于5 m/min;在狗腿度大的地方以5 m/min的下入速度缓慢通过;在水平段下入速度小于5 m/min。

2) 在目标坐封位置(井深3 882.00 m)处投球,连接连续油管和地面管线的阀门,在地面管线处加15 MPa背压。

3) 打开连接连续油管和地面管线的阀门,同时以400 L/min的排量泵送球通过鹅颈管,然后将排量降低至150 L/min,待连续油管内有压力开始升高时停止泵送,此时球已经落入球座。

4) 以150 L/min的排量缓慢加压,压力升高6~7 MPa后会有所下降,此时球座被剪切。

5) 继续以150 L/min的排量缓慢加压,压力升高至油套压差7 MPa时停止加压,稳压10 min;上提连续油管,保持过提20 kN的拉力,继续以150 L/min的排量缓慢加压,油套压差达到10和12 MPa时分别稳压5 min;继续加压至14 MPa,压力下降,拉力下降,工具脱手。

6) 环空加压验封。

4 结 论1) 优化入井工具组合、选取合适的井下工具(尤其是磨鞋和螺杆钻具)、合理地控制钻压及排量,可提高钻桥塞施工的有效性;适当控制反排、泵注胶液、进行短起,可有效增加桥塞碎屑的返出,提高施工的安全性。

2) 射孔前泵入金属降阻剂可增加连续油管的下入深度,规避自锁;射孔前加适当背压可有效保护油管,防止油管被挤毁。

3) 连续油管下桥塞时应分段严格控制速度,防止桥塞遇阻坐封;应先以大排量泵球,以确保坐封球能顺利通过鹅颈管,再以小排量泵球入座。

4) 文丘里打捞篮可有效清除井筒内的剩余桥塞碎屑。

| [1] |

吕选鹏,周承富,陈辉,等.连续油管技术在页岩气勘探开发中应用前景[J].石油矿场机械,2012,41(2):67-70. Lv Xuanpeng,Zhou Chengfu,Chen Hui,et al.Coiled tubing technology prospect in exploration and development of shale gas[J].Oil Field Equipment,2012,41(2):67-70. |

| [2] |

刘成.吐哈油田连续油管技术的应用[J].石油矿场机械,2001,34(1):45-47. Liu Cheng.Application of coiled tubing in Tuha Oilfield[J].Oil Field Equipment,2001,34(1):45-47. |

| [3] |

贺会群.连续油管技术与装备发展综述[J].石油机械,2006,34(1):1-6. He Huiqun.Development of coiled tubing technique and equipment[J].China Petroleum Machinery,2006,34(1):1-6. |

| [4] |

向刚,卢秀德,宋丹.连续油管钻磨工艺螺杆马达特性分析及现场应用[J].钻采工艺,2014,37(1):75-77. Xiang Gang,Lu Xiude,Song Dan.Charcteristics analysis and fieled application of screw motor used in coiled tubing milling technology[J].Drilling & Production Technology,2014,37(1):75-77. |

| [5] |

白田增,吴德,康如坤.泵送式复合桥塞钻磨工艺研究与应用[J].石油钻采工艺,2014,36(1):123-125. Bai Tianzeng,Wu De,Kang Rukun.Research and application of drilling technique of pumping type composite bridge plug[J].Oil Drilling & Production Technology,2014,36(1):123-125. |

| [6] |

张仕民,杨德福,陈迎春.连续管水平井钻磨作业力学分析[J].石油机械,2014,42(8):33-36. Zhang Shimin,Yang Defu,Chen Yingchun.Mechanical analysis of coiled tubing in horizontal well drilling and milling[J].China Petroleum Machinery,2014,42(8):33-36. |

| [7] |

石孝志,苏贵杰,王忠胜,等.连续油管打捞技术在川渝地区的应用[J].天然气工业,2008,28(8):58-60. Shi Xiaozhi,Su Guijie,Wang Zhongsheng,et al.Application of coiled tubing fishing technology in Sichuan and Chongqing Area[J].Natural Gas Industry,2008,28(8):58-60. |