煤层气储层低压、低渗、低产的特点是制约其规模开发的主要瓶颈,因此如何降低成本成为煤层气田开发的技术关键[1, 2]。国外在非常规油气勘探开发中广泛应用了“井工厂”模式,成本大幅降低,收益显著[3, 4]。国内近年来也参照这一开发模式开展了研究与实践[5, 6, 7, 8],但整体还处于起步阶段,其降本增效优势未得到充分体现。2013年,中国石化首个煤层气田——延川南煤层气田启动开发[9],在开发过程中,科技人员结合气田开发特点,在借鉴国外类似气田“井工厂”开发模式的基础上,开展了井组及施工工序优化、复合钻进、“一趟钻”钻头和高效堵漏等方面的技术研究,并通过学习曲线法加以持续优化,最终将这些技术有机集成,形成了有针对性的煤层气低成本高效钻井技术,取得了较好的应用效果,为气田高效开发起到了积极的推动作用。

1 总体开发思路煤层气的特点决定了其开采首先需要经过排水,使地层压力下降到临界解吸压力以下,此后气体解吸并在割理裂缝中流动,通过“排水→降压→解吸→扩散→渗流→汇入井筒→排出地面”这一过程实现产出,因此煤层气田开发主要采用密集井网进行面积排水采气。延川南煤层气田地表属黄土高原,沟壑纵横,条件复杂,丛式井组是其主要的部署模式[10]。

煤层气田具有丰度低、产能低的特点,且该气田的开发方案计划在2年内钻成808口井,使作业者面临着较大挑战。如何利用有效的钻井完井技术,减少非作业时间、缩短建井周期、降低作业成本显得非常重要。

2 低成本高效钻井设计技术 2.1 平台井数优化实践表明,丛式井组钻井可以节省作业费用,但随着平台井数的增加,井底水平位移增大,钻井施工难度增加,反而会增加成本。根据实际井距要求,每增加一口井,井场面积需增加250 m2,而延川南气田山高沟深,实际的钻前费用就会增加很多,反而达不到降低成本的目的。根据井网部署及井间距的要求,结合延川南区块的地形地貌特征,综合考虑后期排采作业要求及钻井施工难易程度,在满足轨道设计各项原则的前提下,反演计算出单井辐射的最大范围,从而确定平台井数。在优化钻井数量的过程中,考虑刘家沟组地层漏失较为频繁,造斜点不宜选在该层段。模拟计算结果见表1。

| 井号 | 靶点垂深/m | 井斜角/(°) | 造斜点井深/m | 靶点位移/m |

| 1 | 1 280.00 | 32.48 | 630.00 | 350 |

| 2 | 1 280.00 | 34.98 | 500.00 | 470 |

| 3 | 1 280.00 | 31.91 | 700.00 | 300 |

| 4 | 1 280.00 | 34.98 | 500.00 | 470 |

| 5 | 1 280.00 | 0 | 0 | |

| 6 | 1 280.00 | 34.98 | 500.00 | 470 |

| 7 | 1 280.00 | 31.91 | 700.00 | 300 |

| 8 | 1 280.00 | 34.98 | 500.00 | 470 |

| 9 | 1 280.00 | 32.48 | 630.00 | 350 |

从表1可以看出,当靶点垂深为1 280.00 m、井斜角不大于35°时,可控位移为470.00 m。

根据表1中数据,可计算出单平台最多控制井数(见图1),即如果平台选择在某个井位上时,可控制井数最多为9口。然而,在实际的平台选择中会遇到多种制约因素,因此单平台通常选择4~7口井。

|

| 图1 单平台可控最多井数示意 Fig.1 Diagram of single pad controlled maximum well number |

煤层气“井工厂”钻井是通过采用移动钻机依次钻多口不同井的相似层段来实现的。该钻井模式成功运行的关键在于钻机的设备配套,要求钻机在较短的时间内消耗最小的人力、物力进行整体移动,拆装最少的设备达到移动井位的目的,可以在为钻机底部配备滑动装置满足这一要求。

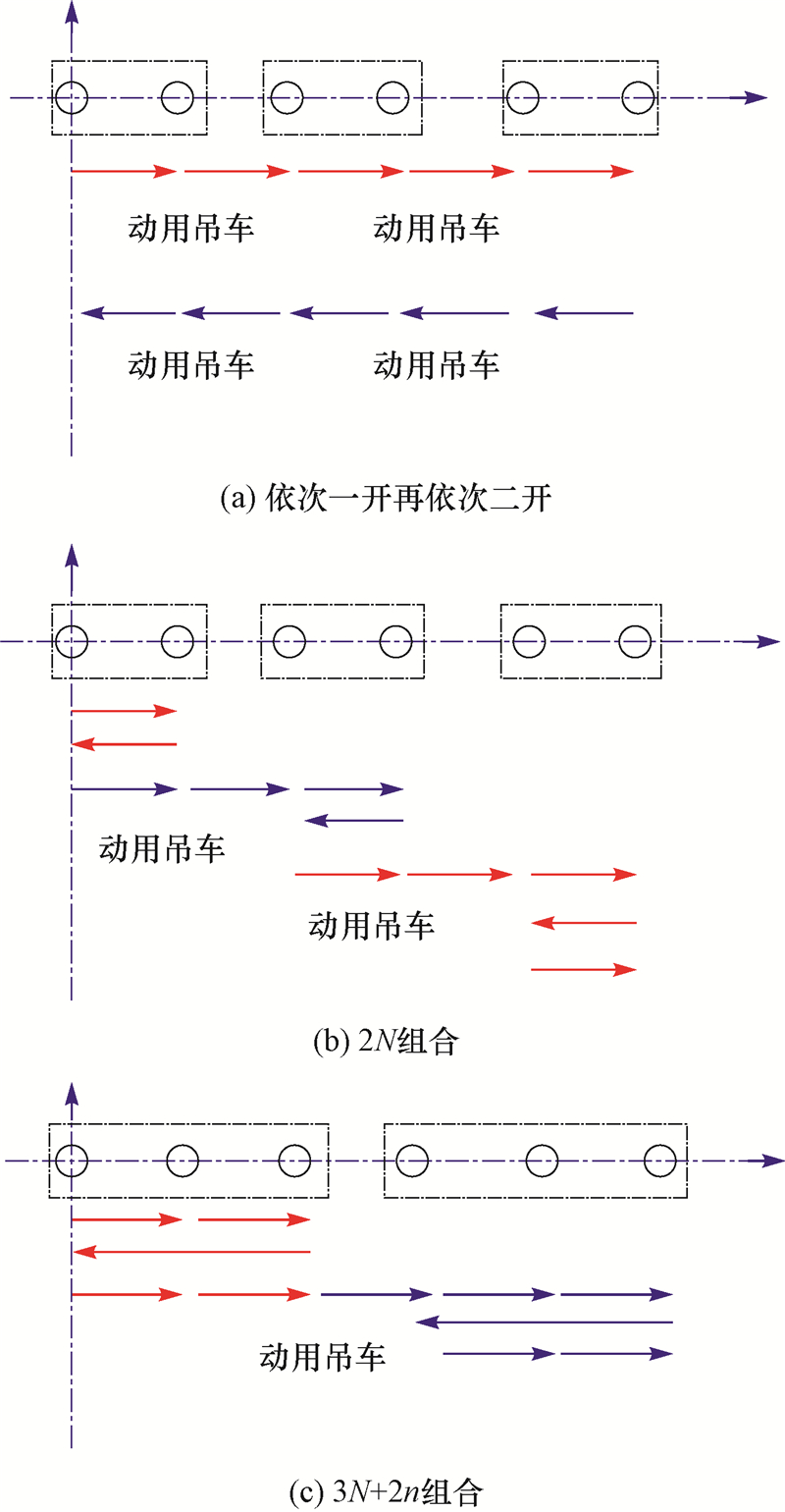

但是,通常各个井队所配备轨道的长度有限,移至较远井口时需要循环使用轨道以满足钻机持续前行。每一次循环使用轨道时都可能需要动用吊车或绞车,从而花费较大的人力和物力。通过优化平台钻井施工顺序,在保证施工效果和效率的同时最大限度地减少循环使用轨道次数。可大致分为以下几类(见图2):1)有效轨道长度满足钻机拖至任意井口的要求,平台所有井可采用依次一开再依次二开的钻井顺序;2)有效轨道长度满足钻机最多向前拖1口井的要求,可采用2N组合(N=0,1,2,3,…);3)有效轨道长度满足钻机最多向前拖2个井口的要求时,可采用3N+2n组合(N=0,1,2,3,…;n=0,1,2,3,…)。

|

| 图2 钻井施工顺序优化示意 Fig.2 Platform operation schematic diagram |

在确定并优化丛式井组防碰设计思路时,通常根据井位部署调整造斜点位置及钻井顺序,以避免井间干扰,确保安全施工[11, 12]。但对于延川南煤层气工区而言,主要目的煤藏埋深较浅(一般为800~1 200 m),同时考虑后期排采要求,定向井主要采用“直—增—稳”三段制剖面,最大井斜角一般不大于35°。针对这一特点进行井眼轨道设计时,造斜点的选择余地十分有限,且井眼轨道在平面上就更应避免相互交叉的情况,若采取三维绕障设计则会增加施工难度和施工成本。因此,采用常规的防碰技术存在较多的局限。

延川南煤层气工区在进行井组优化时,常采用2种方法解决这一问题:1)根据井位部署情况,采用井口与地质靶点呈辐射状布局的设计方案,从源头上减小井眼的碰撞概率,同时也为井眼轨迹的调整留有余地;2)由于井口距离较小,直井段防碰要求高,要对井眼轨道进行“预偏离”设计,即直井段采用较小的造斜率提前向设计方位造斜,使井间距提前放大。实践表明,采用上述方法有以下优点:1)降低了井间干扰及防碰的风险;2)可以选用3°/30m的较低造斜率,为后期生产创造有利条件;3)减小了稳斜井段的稳斜角,以满足排采要求;4)在钻进过程中可适当释放钻进参数,以提高钻进效率。

3 低成本高效钻井施工技术 3.1 “一趟钻”钻头的研制延川南煤层气区块钻遇第四系、三叠系、二叠系、石炭系等地层。其中,三叠系二马营组、和尚沟组、刘家沟组地层岩性主要为砂质泥岩夹多层中细粒长石石英杂砂岩;二叠系石千峰组、上石盒子组、下石盒子组、山西组地层岩性为中粒长石石英砂岩和炭质泥岩,下部石炭系地层岩性以泥岩、粉砂岩、灰色砂岩及灰岩为主,并发育多套煤岩。市场上还没有适用于这类多种岩性、硬度不一的地层,且具有较高机械钻速、长寿命、适合定向钻进的钻头。为此,在深入分析地层特性的基础上,开展了PDC钻头的自主研制工作。通过对钻头冠部进行多次优化,形成了成熟的钻头设计思路:钻头的主要特征为五刀冀、浅内锥、中抛物线形冠部,内锥线与钻头冠部中心轴线夹角为13°~18°,小后倾布齿,切削齿直径为16.0 mm,刀翼切削齿间距根据钻头各部位受力情况由钻头冠部中心至外部呈不规则排列,并采用切削齿主动保径和标准保径的复合保径方式。

3.2 低成本钻井液的配制由于煤层气“井工厂”钻井采用的是流水线式施工方式,在各井一开钻进中,只需在平台的第一口井施工时配制钻井液,后面几口井施工时稍加维护即可。一开井段,使用预水化膨润土钻井液,其主要作用是携带岩屑、保证一开钻井快速完成;二开井段,虽钻遇多套地层且包括目的层,但地层相对稳定、钻井施工难度小、井壁失稳风险低。钻井液主要以满足安全快速成井为原则,设计采用聚合物低固相钻井液,即在生产水加入少量的几种常用处理剂,主要目的是携带岩屑,具体配方为:生产水+4.00%膨润土+0.15%PHPA+0.20%~0.60%CMC-LV+1.00%~2.50%FT-2。该钻井液成本较为低廉,一般仅为常规聚合物钻井液成本的1/6~1/5。

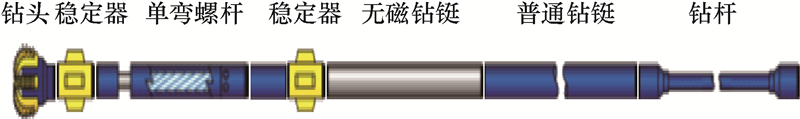

3.3 导向钻具组合延川南工区煤层气井所钻地层埋深一般为1 000.00~1 500.00 m,位移为100.00~450.00 m,井眼轨道采用“直—增—稳”三段制剖面,具有较长的稳斜段。在实际钻井过程中,中靶精度要求较高,为了保证直井段的防斜打直、稳斜段的稳斜稳方位情况下快速钻进和精确中靶(即一次性完成直井段、定向造斜段、稳斜段整个井段的钻进),必须优化钻具组合。通过探索实践,形成了以下钻具组合:φ215.9 mm PDC钻头+φ212.0 mm螺旋稳定器+φ172.0 mm单弯螺杆+φ210.0 mm螺旋短稳定器+φ165.1 mm无磁钻铤×1根+φ165.1 mm钻铤×17根+φ127.0 mm钻杆(见图3)。该钻具组合在滑动钻进时进行造斜作业,复合钻进时可起到稳斜作用,由于石盒子组、山西组地层有自然降斜的能力,因此该钻具组合中第2个稳定器的直径应该略小于第1个稳定器的直径,可以不起钻倒换钻具组合。

|

| 图3 导向钻具组合示意 Fig.3 Schematic diagram of navigational BHA |

延川南工区的漏失自上至下几乎贯穿全部钻遇地层,其中主要漏失层位集中在上部第四系地层及下部目的层位附近。第四系、刘家沟组及石盒子组地层分界面附近裂隙比较发育,山西组、太原组地层局部井段灰岩发育,峰峰组地层灰岩段都是易发生井漏的层位。漏失资料显示,各层位的漏失程度并不相同,即使同一层位井与井之间也存在很大差异。漏失造成的钻井液消耗较大,耗费人力、财力和物力,影响钻井周期[13, 14]。部分井严重漏失,钻井液失返,易导致沉砂卡钻事故的发生,甚至导致井眼报废。

针对上述漏失特点,先采取降低钻井液密度、提高钻井液的黏度和切力、并在钻井液中加入“1%~3%单向封闭剂+3%~4%锯末+1%~2% JYW-1”的随钻堵漏方案,边钻进边观察。若仍然出现漏失,根据漏失程度添加膨润土、CMC和复合型堵漏剂等。如果漏失严重,停止钻进,配制堵漏浆,静止堵漏。当静止堵漏不成功或者漏失更加严重时,采取在漏失层位先注入低密度水泥浆、后注入堵漏浆的方式堵漏。由于煤层气井一般较浅,堵漏材料很难通过液柱压力挤入裂隙,现场一般利用自制的简易井口密封装置使环空内形成一定的压力,将堵漏材料挤入地层,同时在钻井液中添加1%~2% JYW-1(无渗透处理剂)来提高地层的承压能力。

在现场施工过程中,为预防或处理漏失,还应注意以下问题:

1) 在松软、易漏地层钻进,应控制钻速和钻井液固相含量;

2) 起下钻忌过猛过快,开泵平稳,避免因操作不当引起压力激动;

3) 提高钻井液抑制性,改善钻井液的流变性能,降低循环压耗;

4) 钻至主要漏失层位前,适当提高钻井液黏度,提前在钻井液中加入大颗粒随钻堵漏剂。

3.5 简易表层固井延川南区块地层压力低,常采取一级井控要求,因此一般下入表层套管封固第四系地层,下入深度相对较浅(通常为50.00~100.00 m)。为了进一步降低钻井成本,选用价格相对低廉的J55ERW焊缝管作为表层套管。

工区附近无油井水泥生产企业,油井水泥运输成本较高。为了降低成本,开展了低成本水泥表层固井室内试验和现场试验,并在此基础上通过多次优化水泥石强度的形成时间,形成了较为成熟的低成本水泥浆体系,具体配方为低成本水泥(325)+3.0%CaCl2+0.5%USZ+42.0%H2O,密度为1.85 kg/L。

在实验室对该低成本水泥浆体系的主要性能进行了测试,结果为:1)φ600,φ300,φ200,φ100,φ6和φ3的读数分别为260,130,116,90,35和28;2)水泥石在常压和20 ℃条件下养护6,9,12,24和48 h的抗压强度分别为0.8,2.4,3.5,8.9和14.7 MPa。由此可以看出,该水泥浆体系形成水泥石较快,流动度良好,完全满足表层固井需要。

4 学习曲线法的运用学习曲线的定义为“在一定时间内获得技能或知识的速率”;学习效应是指在一个合理的时间段内,连续进行有固定模式的重复工作,工作效率会按照一定比率递增[15, 16]。而将学习曲线应用于油气钻井中,需具有特定的前提条件——区块、井别、井型、目的层和井深相同,即“5个相同”。延川南煤层气钻井过程中,同一平台井不仅能够满足上述“5个相同”,而且钻井方式、井身结构、钻遇地层、钻机型号、施工队伍等也基本相同。在此条件下,采用学习曲线分析技术的适应性和成熟程度并评价未来的钻井指标就更精确,更有利于提高钻进效率。同时,采用学习曲线还可对出现的井漏等相似井下故障进行总结,完善应对方案,及时预防,减少处理所占用的时间和材料消耗,从而达到缩短钻井周期、提高钻井效益的目的。

以延川南煤层气田T90平台为例进行说明。该平台共部署8口井,均为开发井,井口呈一字形分布,使用1台带轨道钻机进行“井工厂”模式钻井,先对所有井依次一开、固井,然后依次二开、固井、完井。各井之间除了井深有较小差异外,在区块、井别、井型、地层、井身结构、钻机型号、施工队伍和钻井方式等方面均相同。各井实际钻井情况见表2。

| 井号 | 钻井顺序 | 井深/m | 钻井周期/d | 阶段 |

| 煤6-24 | 1 | 1 381.00 | 13.55 | 学习 |

| 煤6-26 | 2 | 1 395.00 | 11.84 | |

| 煤6-28 | 3 | 1 374.00 | 11.44 | |

| 煤6-30 | 4 | 1 378.00 | 7.14 | |

| 煤6-32 | 5 | 1 371.00 | 5.89 | |

| 煤6-34 | 6 | 1 366.00 | 6.73 | 稳定 |

| 煤6-36 | 7 | 1 370.00 | 6.65 | |

| 煤6-38 | 8 | 1 377.00 | 6.32 |

由表2可知,在学习阶段,单井钻井周期随所钻井井序依次缩短。分析认为,在各项条件(如区块、地层、井型、井身结构、钻井方式等)保持不变的情况下,通过不断的重复性工作产生了一定的学习效果,所以钻井周期才逐渐缩短。在稳定阶段,平均单井钻井周期基本趋于稳定,学习效应不是很明显,甚至可以将其忽略。分析认为,若要进一步提高钻井速度、缩短钻井周期,应改变钻井条件或者引进新的钻井技术,比如可以采用改变钻井方式(如空气钻井)等方法达到进一步缩短钻井周期的目的。

5 应用效果引入“井工厂”钻井模式并集成多项针对性技术而形成的低成本高效钻井技术,其核心是“井工厂”钻井技术。2014年应用“井工厂”钻井技术在延川南煤层气田钻井808口,应用后建井周期大大缩短,非生产时间大幅度减少,整体效果明显。延川南区块近三年不同钻井方式下的钻井指标对比见表3。

| 钻井方式 | 年份 | 平均井深/m | 平均钻井 周期/d | 平均机械钻速/ (m·h-1) |

| 常规 | 2012 | 1 127.85 | 16.55 | 8.56 |

| 2013 | 1 375.61 | 14.88 | 9.57 | |

| 井工厂 | 2014 | 1 306.98 | 10.37 | 14.51 |

由表3可知:较之常规钻井技术,该煤层气田应用“井工厂”钻井技术后,平均钻井周期缩短了30.3%以上,平均机械钻速提高了51.6%以上。另外,实践表明,应用“井工厂”钻井技术后钻机井间搬迁最短仅需4 h即可达到开钻要求,单井成本节省了近18%。这些都证明了形成的以“井工厂”钻井模式为核心的低成本高效钻井技术在煤层气钻井中的有效性。

6 认识与建议1) 在煤层气田开发中,引入“井工厂”钻井模式并集成有针对性的适用技术,并将其应用于钻井作业的各个环节,能够显著控制钻井成本,提高开发效率。

2) 学习曲线法可有效促进油气田开发技术水平的进步,同时不断总结和优选出适合该区块的配套技术,达到提高钻井效率、降低钻井成本的目的。

3) 我国许多非常规油气有利区地处山区,交通不便、水资源缺乏和井场选择受限等问题制约其有效开发,采用“井工厂”模式开发可在一定程度上解决上述问题,同时能够降低开发成本,因此“井工厂”钻井将是今后发展的主要趋势。

4) “井工厂”钻井模式已在煤层气、页岩气等非常规资源开发中得到成功应用,建议将该技术推广至常规油气开发中。

| [1] |

郑毅,黄洪春.中国煤层气钻井完井技术发展现状及发展方向[J].石油学报,2002,23(3):81-85. Zheng Yi,Huang Hongchun.Development of drilling and completion technology of coal-bed methane wells in China[J].Acta Petrolei Sinica,2002,23(3):81-85. |

| [2] |

王彦祺.延川南区块煤层气高效开发钻完井工艺技术探讨[J].油气藏评价与开发,2011,1(1):64-68. Wang Yanqi.Discussion about the efficient development of CBM in Yanchuannan Block and drilling & completion technology[J].Reservoir Evaluation and Development,2011,1(1): 64-68. |

| [3] |

张金成,孙连忠,王甲昌,等."井工厂"技术在我国非常规油气开发中的应用[J].石油钻探技术,2014,42(1):20-25. Zhang Jincheng,Sun Lianzhong,Wang Jiachang,et al.Application of multi-well pad in unconventional oil and gas development in China[J].Petroleum Drilling Techniques,2014,42(1):20-25. |

| [4] |

陈平,刘阳,马天寿.页岩气"井工厂"钻井技术现状及展望[J].石油钻探技术,2014,42(3):1-7. Chen Ping,Liu Yang,Ma Tianshou.Status and prospect of multi-well pad drilling technology in shale gas[J].Petroleum Drilling Techniques,2014,42(3):1-7. |

| [5] |

周贤海,臧艳彬.涪陵地区页岩气山地"井工厂"钻井技术[J].石油钻探技术,2015,43(3):45-49. Zhou Xianhai,Zang Yanbin.Application of"well factory"drilling technology in the Fuling shale gas field[J].Petroleum Drilling Techniques,2015,43(3):45-49. |

| [6] |

刘乃震.苏53区块"井工厂"技术[J].石油钻探技术,2014,42(5):21-25. Liu Naizhen.Application of factory drilling technology in Block Su 53[J].Petroleum Drilling Techniques,2014,42(5):21-25. |

| [7] |

刘社明,张明禄,陈志勇,等.苏里格南合作区工厂化钻完井作业实践[J].天然气工业,2013,33(8):64-69. Liu Sheming,Zhang Minglu,Chen Zhiyong,et al.Factory-like drilling and completion practices in the joint gas development zone of the South Sulige Project[J].Natural Gas Industry,2013,33(8):64-69. |

| [8] |

李鹴,King-Kai H,Todd Franks,等.四川盆地金秋区块非常规天然气工厂化井作业设想[J].天然气工业,2013,33(6):54-59. Li Shuang,King-Kai H,Todd Franks,et al.Design highlights of factory-like production of unconventional natural gas wells in the Jinqiu Block,Sichuan Basin[J].Natural Gas Industry,2013,33(6):54-59. |

| [9] |

李清,赵兴龙,谢先平,等.延川南区块煤层气井高产水成因分析及排采对策[J].石油钻探技术,2013,41(6):95-99. Li Qing,Zhao Xinglong,Xie Xianping,et al.Causes of high water yield from CBM wells in Yanchuannan Block and draining measure[J].Petroleum Drilling Techniques,2013,41(6):95-99. |

| [10] |

袁明进,龙志平,朱智超.鄂尔多斯盆地延川南区块煤层气低成本高效钻井技术[J].中国煤层气,2011,8(5):17-21. Yuan Mingjin,Long Zhiping,Zhu Zhichao.Low cost and efficient CBM well drilling technology in Yanchuannan Block of Erdos Basin[J].China Coalbed Methane,2011,8(5):17-21. |

| [11] |

毛志新.保德区块煤层气丛式井快速钻井技术研究[J].探矿工程:岩土钻掘工程,2012,39(2):12-14. Mao Zhixin.Research on faster drilling technology of coal-bed methane cluster wells[J].Exploration Engineering:Rock & Soil Drilling and Tunneling,2012,39(2):12-14. |

| [12] |

王恒,崔永辉.草4丛式井组相碰事故经验与教训[J].钻采工艺,2007,30(4):151,158. Wang Heng,Cui Yonghui.Lesson and experience of collision in Cao 4 cluster wells[J].Drilling & Production Technology,2007,30(4):151,158. |

| [13] |

宋世超,余维初,邓钧耀.鄂尔多斯东部区块煤层气井防漏、堵漏技术措施[J].石油天然气学报,2013,35(3):324-326. Song Shichao,Yu Weichu, Deng Junyao.Technique measures of coalbed methane wells leak proof and plugging in Eastern Block of Erdos Basin[J].Journal of Oil and Gas Technolog,2013,35(3):324-326. |

| [14] |

杨力.延川南煤层气工区地层漏失特点及对策[J].中国煤层气,2011,8(3):8-10. Yang Li.Characteristics and counter-measures against loss of circulation in strata in Yanchuannan CBM work section[J].China Coalbed Methane,2011,8(3):8-10. |

| [15] |

杨玉凤,吴秀芹,卜华.学习曲线在成本预测中的应用[J].淮海工学院学报:自然科学版,2000,9(2):74-76. Yang Yufeng,Wu Xiuqin,Bu Hua.The application of learning curve in cost estimation[J].Journal of Huaihai Institute of Technology:Natural Science Edition,2000,9(2):74-76. |

| [16] |

李遭均.学习曲线及其应用[J].外国经济管理,1982(5):52-56. Li Zaojun.Learning curve and its application[J].Foreign Economic Management,1982(5):52-56. |