NV-3井位于俄罗斯萨哈林岛大陆架维宁区块。该区块属于亚极地高寒海洋环境,每年作业期仅3个月,作业窗口十分狭窄[1, 2]。NV-3井是该区块勘探期的最后一口探井,其取心段较长,常规取心作业难以满足要求,宜采用长筒取心技术。但截至目前,国内外专家对长筒取心技术的研究都有很强的针对性,现有技术都不太符合该区块的地质情况,如在内筒悬挂丝扣倒旋圈数方面缺乏对温度的考虑,对中途接立柱也无具体上提高度的计算。为此,笔者结合该区块的实际情况,通过优选长筒取心钻具、制订详细施工方案、建立内筒倒旋圈数和钻杆上提高度的计算公式等措施来提高取心作业效率,确保NV-3井取心作业按期顺利完成,收获岩心112.50 m,平均岩心收获率99.9%。

1 NV-3井概况及取心技术难点 1.1 基本情况NV-3井所在水深24.00 m,设计井深3 832.00 m,垂深3 691.00 m,最大井斜角21.5°,为避开浅气层,该井井眼轨道设计为“J”形。该井设计在3个层段进行取心(见表1),计划取心236.00 m。

| 取心段/m |

井斜角/ (°) | 进尺/m | 地层 | |

| 井深 | 垂深 | |||

| 2 960~3 160 | 2 888~3 074 | 21.5 | 200 | 上达吉组I—Ⅳ |

| 3 251~3 269 | 3 158~3 175 | 21.5 | 18 | 中达吉组V |

| 3 660~3 678 | 3 538~3 545 | 21.5 | 18 | 中达吉组Ⅺ—Ⅻ |

NV-3井的取心层段以致密性泥质砂岩为主,地层研磨性强,且有泥质粉砂岩硬质夹层和砾石夹层。设计要求取心作业用时不超过20.7 d,岩心收获率在97%以上,并做到卡准层位完成“穿鞋戴帽”。

1.2 取心技术难点常规取心作业每次只能取心钻进18.00 m,导致整体作业耗时超过设计时间,因此不适合在NV-3井使用。长筒取心作业每次取心钻进50.00~60.00 m,取心效率是常规取心技术的2.5~3.0倍,且更有利于保持岩心的原始状态[3]。因此,长筒取心技术是NV-3井的首选。

但对于NV-3井,长筒取心技术也面临如下难点:1)如何在泥质粉砂岩硬质夹层和砾石夹层中避免钻头崩齿或磨损;2)如何避免堵心,并保证超长岩心柱安全承托;3)如何保证井下钻具活动自由,避免变形卡钻;4)如何精确控制下钻时内筒悬挂丝扣的倒旋圈数和接立柱时钻具的安全上提高度。

要解决上述技术难点,保证该井顺利完成取心作业任务,就必须做好取心工具的优选、关键技术措施的制订和相关参数的准确计算等工作。

2 取心工具及关键技术措施 2.1 主要取心工具NV-3井长筒取心作业中要用到的主要工具有取心钻头、岩心爪、取心内筒、取心外筒和悬挂装置等。

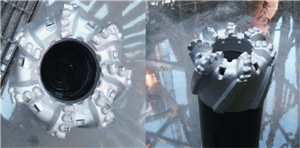

2.1.1 取心钻头根据已建立的地层可钻性剖面,NV-3井取心段地层以致密性泥质砂岩为主,研磨性较强且具有泥质粉砂岩硬质夹层和砾石夹层,硬度为5.5左右,属于中硬地层。据此,优选了FC3743型七刀翼PDC取心钻头,如图1所示。该钻头外径215.9 mm,内径101.6 mm,通高370.0 mm。

|

| 图1 FC3743型七刀翼PDC取心钻头 Fig.1 FC3743 PDC coring bit with 7 blades |

选择FC3743型七刀翼PDC取心钻头的原因是:钻头冠状切削齿尺寸适中,强度高,吃入地层能力强,相比于普通PDC钻头机械钻速可提高25%以上;对硬质夹层和砾石夹层也有很强的适应能力;钻头使用螺旋形保径齿,可以改善钻头受力状态,从而有更好的保径作用;钻头喷嘴稍稍向外,可避免钻井液冲蚀岩心,提高了岩心的保真性,同时也有利于搅动岩屑上返。

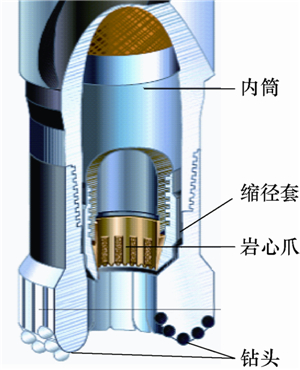

2.1.2 岩心爪岩心爪用于卡住并割断岩心、在起钻时承托已割取的岩心柱。长筒取心时岩心柱长达50.00 m以上,因此要求岩心爪有足够的强度。NV-3井选用了新式EXC型卡箍岩心爪。该岩心爪内敷焊有22片由20~30目铸造碳化钨颗粒制成的摩擦条,来增大摩擦系数以承托超长岩心柱。岩心爪和缩径套配合锥面的锥度为1∶5。岩心爪在自由状态时内径比岩心直径小2 mm左右。EXC型卡箍岩心爪和缩径套的配合如图2所示。

2.1.3 取心筒NV-3井选用了HD-XO型取心外筒。该取心外筒采用35CrMo合金钢制成,外径171.45 mm,内径136.53 mm,单根长7.92 m。选择该外筒的原因是:强度高,不易变形,对内筒的保护效果好,两端带有重型螺纹,便于在硬质夹层和砾石夹层增加钻压和扭矩。

|

| 图2 EXC型卡箍岩心爪 Fig.2 EXC core catcher |

NV-3井选用了铝合金取心内筒。该取心内筒外径120.65 mm,内径107.95 mm,单根长度9.14 m。该内筒具有材质轻、强度好和易切割等优点。

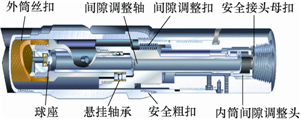

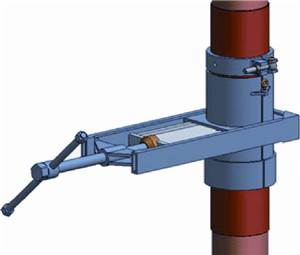

2.1.4 悬挂装置常规取心悬挂装置在调节内外筒相对长度时,需要卸开安全接头增减垫圈来调节。为了提高作业效率,NV-3井选用了新型悬挂装置。该装置上部通过丝扣连接在安全接头内部,调整内外筒相对长度时仅需旋转这一丝扣即可。安全接头和悬挂总成如图3所示。

|

| 图3 安全接头和悬挂总成 Fig.3 Safety joint and suspension assembly |

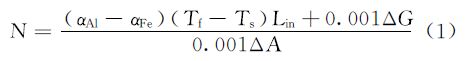

在NV-3井取心作业时,控制内筒使其距离钻头内腔上沿约15 mm,操作时先旋转内筒到底,然后计算倒旋圈数,并进行倒旋。计算公式为:

NV-3井长筒取心中选用的岩心箝如图4所示。岩心箝是长筒取心的必备工具,在岩心出井时,起到分割内筒并封堵筒内岩心的作用。

|

| 图4 岩心箝 Fig.4 Core clamper |

由于NV-3井选用的岩心内筒为铝合金材质,筒体相对较软,所以内筒在井口分割后,如果采用常规方法甩下钻台容易破坏岩心[5]。为此,专门设计了岩心车来保护岩心。岩心车长10.5 m,钢制槽体,内宽120 mm,槽深100 mm,壁厚8 mm,下端安装有滑轮以便于在甲板上移动。

2.2 取心筒组合方式为避免长筒取心钻具在井下弯曲,从而造成岩心破坏或卡钻事故,NV-3井取心作业时,在每根取心外筒上均安放1只稳定器。稳定器的使用从整体上增加了钻具的强度,提高了钻具的居中度,减小了钻头的侧向力,有利于在21.5°左右井斜角情况下稳斜钻进。稳定器外径215.1 mm,单只长度1.22 m。取心筒配合稳定器组合序列如图5所示(本例为6节取心筒)。

|

| 图5 长筒取心钻具组合 Fig.5 Long barrel coring assembly |

NV-3井应用一次6筒的长筒取心技术,这在萨哈林岛维宁区块还是第一次,无经验可借鉴。经过论证和计算,制订了具体的技术措施,主要从技术准备、取心下钻、钻进作业、中途接立柱、割心起钻等几方面入手,保证NV-3井长筒取心作业顺利进行。

2.3.1 技术准备NV-3井取心作业的主要准备工作为:检查内、外取心筒和岩心爪的完整性;对所有钻具进行通径;合理安排方余,以尽量减少取心过程中接立柱的次数。

2.3.2 取心下钻NV-3井取心下钻注意事项:1)在下钻途中必须分段循环,防止钻井液常时间静止变稠,憋漏地层甚至憋爆内筒[6];2)取心钻具通过套管鞋时应控制下入速度在0.1 m/s左右,且不能旋转,以防止附近的水泥块脱落;3)裸眼段遇阻时不能划眼,应下入常规钻头进行通井;4)裸眼段下钻速度应控制在0.3~0.5 m/s,以防止压力激动。

2.3.3 钻进作业取心钻进中要均匀送钻,无特殊情况下不停泵、不停转、钻头不提离井底。钻进过程中密切注意泵压变化,如出现异常应及时割心起钻[7]。

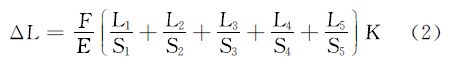

2.3.4 中途接立柱在NV-3井长筒取心过程中,如何做到井口接立柱后继续钻进而不拔断岩心或对其造成伤害是研究的重点。为此,提出了接单根时钻具安全提升最大高度的概念,其目的是确认从正常钻压到钻具自由悬重时可实现的最大上提距离,以此确定能否完成坐卡瓦接立柱作业。钻具安全提升最大高度的计算式为:

经计算,在75 kN钻压下,NV-3井首层取心钻进时安全上提最大高度为22.0 cm,最后一次取心时安全上提最大高度为25.6 cm。根据现场实践,在精细操作情况下,坐卡瓦的条件为钻具上下活动15.0 cm,在上述2个安全上提高度之内,正常操作可确保岩心的完整性。

2.3.5 割心起钻取心钻至预定井深后必须注稠浆,将井下彻底循环干净,以免起钻时岩屑下行造成卡钻。割心后上提钻具4.0~9.0 m,然后缓慢下放至离井底约0.5 m,验证有无掉心,但不能触底,以防顶松岩心爪。起钻过程中,无特殊情况不能旋转钻具,以防岩心落井。

3 现场应用效果根据实钻地质需要,NV-3井最终在1个层位(属于上达吉组)取心,井眼直径215.9 mm,取心工具连续下井3次,共取心钻进112.60 m,收获岩心112.50 m,平均岩心收获率为99.9%,取得很好的效果。3次取心数据见表2。

| 入井次序 | 钻头尺寸/mm | 取心钻头 | 取心筒数 | 取心总长/m | 取心钻井段/m | 收获岩心长度/m | 收获率,% | 机械钻速/(m·h-1) |

| 1 | 215.9 | FC3743型七刀翼PDC | 5 | 45.7 | 2 990.0~3 031.0 | 40.9 | 99.8 | 7.0 |

| 2 | 215.9 | FC3743型七刀翼PDC | 6 | 54.8 | 3 031.0~3 084.6 | 53.6 | 100.0 | 11.0 |

| 3 | 215.9 | FC3743型七刀翼PDC | 2 | 18.3 | 3 084.6~3 102.6 | 18.0 | 100.0 | 6.5 |

为验证技术可靠性,第一次取心仅下井5节取心筒(设计最多为6节),平均井斜角21.6°。取心钻具组合为:∅215.9 mm取心钻头+∅171.45 mm取心筒组合+∅171.45 mm安全接头组合+∅165.1 mm钻铤+震击器+∅165.1 mm钻铤+∅139.7 mm加重钻杆+ ∅139.7 mm钻杆。钻进参数为:钻压20~80 kN,排量12~25 L/s,转速50~90 r/min。钻井液密度1.23 kg/L,漏斗黏度54 s,API滤失量4.8 mL。该段顶部3.5 m以泥岩为主,之后过渡为泥质砂岩和砂岩,地层压实性强,但该次取心成功取到盖层和储层的过渡段岩心,且岩心收获率达到99.8%,平均机械钻速达到7.0 m/h。

在第一次成功取心的基础上,第二次取心时取心筒增加为6节,取心层段以粉砂岩、砂岩为主,夹杂有砾岩层,井斜角为21.3°。虽然地层可钻性较差,但取心成功率达到100%,且平均机械钻速高达11.0 m/h,表明FC3743型七刀翼PDC取心钻头适合在砾石夹层中快速钻进。

根据气测显示和实际录井结果,第三次取心在钻进2节之后认为已钻穿储层,随即决定起钻。第三次取心层段以粉砂岩为主,下部为泥岩,井斜角为21.5°。该次取心钻具组合、钻进参数和钻井液性能与前两次相似,岩心收获率100%,平均机械钻速6.5 m/h。

现场应用表明,长筒取心技术在NV-3井的应用形成了“一高两降”的技术特色,“一高”指平均岩心收获率高达99.9%,“两降”指降低了取心作业时间、降低了综合作业成本。

4 结论及建议1) FC3743型七刀翼PDC取心钻头对砂岩、泥岩和砾岩地层都有很强的适应性,并能保持较高的机械钻速。

2) 在设计时,应根据长筒取心技术的特点和地层情况提前制订技术措施、优选钻进参数;作业过程中,要严格执行作业规范和既定技术措施,不能猛提猛放,以防止井下抽汲、激动和卡钻,确保井下安全。

3) 建立的取心内筒倒旋圈数和接立柱时钻具安全上提最大高度的公式符合实际情况,成功指导了现场实践。

4) 长筒取心技术非常适合在钻井作业时间窗口狭窄的亚极地海域使用,对于其他海上地区和深井取心也有借鉴作用。

| [1] |

路保平,李国华.俄罗斯萨哈林海洋钻井总承包工程[M].东营:中国石油大学出版社,2009:2-8. Lu Baoping,Li Guohua.EPC drilling project in Sakhalin offshore of Russia [M].Dongying:China Petroleum University Press,2009:2-8. |

| [2] |

孙琦,纪国栋,汪海阁,等.极地钻井装备现状及发展趋势浅析[J].石油钻探技术,2012,40(6):43-46. Sun Qi,Ji Guodong,Wang Haige,et al.Status and development trend of Arctic drilling equipment[J].Petroleum Drilling Techniques,2012,40(6):43-46. |

| [3] |

赵怛耀.钻井保压密闭取心技术应用分析[J].科技资讯,2013(7):109. Zhao Dayao.Analysis of pressure maintaining and coring techniques[J].Science & Technology Information,2013(7):109. |

| [4] |

温秉权,黄勇.金属材料手册[M].北京:电子工业出版社,2009:152-153. Wen Bingquan,Huang Yong.Handbook of metal materials[M].Beijing:Publishing House of Electronics Industry,2009:152-153. |

| [5] |

孙少亮.中长筒保形取心技术在页岩气井中的应用[J].钻采工艺,2013,36(5):111-113. Sun Shaoliang.Long-mid tube shape-keeping coring in shale gas wells drilling[J].Drilling & Production Technology,2013,36(5):111-113. |

| [6] |

王兴武,李让,王万红.我国西部地区超深井钻井取心技术[J].天然气工业,2010,30(11):63-66. Wang Xingwu,Li Rang,Wang Wanhong.Coring technology in ultra-deep wells in West China[J].Natural Gas Industry,2010,30(11):63-66. |

| [7] |

邓贺,陈华,王浩,等.中古203井超深钻井技术[J].油气田地面工程,2009,28(11):27-28. Deng Hejing,Chen Hua,Wang Hao,et al.Drilling technology in ultra-deep Well Zhonggu 203[J].Oil-Gasfield Surface Engineering,2009,11:27-28. |

| [8] | API RP 7G—1998 Recommended practice for drill stem design and operating limits[S]. |