国内致密油气和页岩气资源量巨大, 但储层基质物性差、非均质性强和渗透性低, 开发时需要应用分段压裂技术[1-2]。由于储层孔隙压力较低, 选用强度较低的套管即可满足采油采气要求; 同时, 由于地层破裂压力较高, 需选用强度较高的套管才能满足压裂作业需求; 另外, 水平井完钻后, 井眼条件不满足裸眼完井改造与全井段固井的技术要求。为解决压裂需求、井眼条件与管柱成本之间的矛盾, 先前研究了用于分段压裂的可回收回接管柱技术, 通过尾管固井后回接压裂管柱, 建立全通径高承压井筒[3-5], 为分段压裂储层改造技术的实施提供井筒条件, 但如何保证压裂施工过程中尾管回接密封的可靠性与回接管防窜动是技术难点。现有技术, 如文献[6]提出的"回接插头+水力锚+短套管+插管封隔器+短套管+密封插管+回接压裂管柱串"管柱方案, 由于各功能单元分别实现, 结构相对复杂, 施工风险相对较高。按照固井、完井和工具一体化的思路, 笔者研究提出了分段压裂用尾管悬挂器与回接装置关键技术, 建立了结构简单、全通径和高承压的井筒, 有效避免了同类技术中回接管柱提前坐挂、环空封隔失效及短套管弯曲变形的风险, 在大牛地气田、东胜气田和长庆油田陇东区块应用中取得了较好的效果。

1 尾管固井后回接压裂工艺及难 1.1 施工工艺尾管固井后回接压裂管柱现场施工工艺可分为尾管固井、回接可回收压裂管柱和起出可回收压裂管柱3个阶段[7-10]。水平井进行尾管固井时, 为便于坐挂尾管悬挂器及插入回接插头, 尾管悬挂器一般悬挂在稳斜段。在尾管回接前, 需要对尾管悬挂器回接筒的上部及内部进行扫塞及磨铣作业, 以充分保证回接筒内清洁。回接管柱插入回接筒后自动锚定并形成密封, 形成后续桥塞等压裂施工要求的全通径、高承压的井筒。压裂施工后, 为顺利实施生产技术措施, 需要将可回收压裂管柱起出回收, 形成尾管悬挂器以上的大通径井筒。

1.2 难点分析为顺利实施可钻桥塞分段压裂技术, 尾管固井后回接管柱形成的井筒需要满足以下要求:1)尾管回接后全井筒内径应该一致, 以保障顺利起下泵送桥塞及送入工具; 2)尾管回接后井筒能够抗内压70 MPa以上; 3)尾管回接压裂管柱具有锚定与可回收功能。常规尾管悬挂器及配套回接插头适用于注水泥固井回接, 回接后能实现井筒内径一致, 难点在于:1)现有尾管悬挂器及配套回接插头的密封能力一般在35 MPa左右, 抗内压强度一般低于70 MPa, 并不具备插入锚定与可解锁回收的功能, 难以在有限的径向尺寸条件下满足固井过流需求又满足完井高抗压强度与锚定回收需求; 2)尾管固井及扫塞过程中要保持回接筒密封的完整性, 与回接插头配合后密封达到70 MPa, 锚定与解锁回收操作简单, 安全可靠。

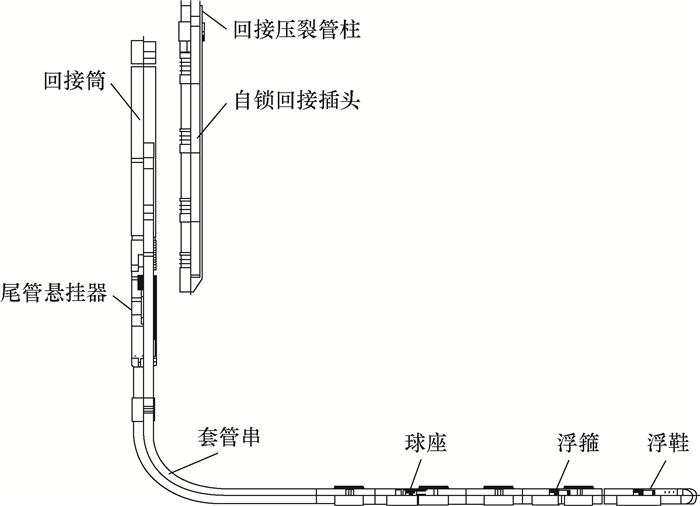

2 尾管回接管柱技术及工具设计 2.1 技术方案针对全通径、高承压、可回收尾管固井后回接分段压裂井筒的技术要求, 以降本增效和"下得去、封得严、锁得住、丢得开"为原则, 在现有技术基础上, 结合尾管固井技术特点、完井管柱技术与生产工艺管柱技术需求, 提出了一种"带自锁的回接插头+回接压裂管柱串"的分段压裂用尾管悬挂器与回接装置关键技术。该技术将尾管固井与完井通过固井工具结构设计有效接为一体, 以期实现一种简单、经济、实用的尾管固井和可回收回接压裂管柱(见图 1), 满足后期多种储层改造的需要。

|

| 图 1 尾管固井可回收回接管柱结构示意 Fig.1 Diagram of retrievable tieback string after cementing the liner |

尾管固井替浆结束候凝后, 用特殊铣鞋清洗回接筒, 下入回接插头及套管串, 调整井口, 对环空及井筒进行试压, 最后安装采油树, 完成回接作业, 为后续储层改造提供安全可靠的井筒条件; 压裂后正转进行丢手, 回收回接压裂管柱, 所有回接管柱不留在井内。

文献[6]中提出的"回接插头+水力锚+短套管+插管封隔器+短套管+密封插管+回接压裂管柱串"回接管柱方案, 各种功能单元分别实现, 结构复杂, 会增大施工的风险。例如, 施工过程中遇到井底落物, 插管封隔器卡瓦碎裂, 造成回接管柱提前坐封坐挂, 经爆炸松扣及磨铣插管封隔器后, 起出入井工具重新更换后达到回接管柱要求。一定程度上讲, 该回接管柱技术存在应急后处理困难的问题, 而笔者所提出的回接管柱则不存在提前坐封的风险。与之相比, 笔者提出的技术方案存在以下优点:1)回接管柱结构简单, 易于操作, 可大大降低施工中的各种潜在风险; 2)回接插头采取硫化支撑密封形式, 密封能力强, 防损伤性能好; 3)应急处理措施简单快捷, 成本低廉。

2.2 相关工具设计及配套施工工艺 2.2.1 新型尾管悬挂器设计的新型尾管悬挂器是实施分段压裂用尾管悬挂器与回接装置关键技术的核心工具, 其承内压强度及密封能力要远高于常规尾管悬挂器, 至少达到70 MPa; 同时, 回接筒要具备锁紧与解锁功能。另外, 还要考虑以下问题:1)尾管悬挂器不同于不固井的完井用悬挂器[11], 后者对外径的要求是小于套管通径即可, 而尾管悬挂器不仅要满足尾管悬挂及丢手的技术要求, 还要满足固井循环或替浆过程中过流面积大的技术要求, 因此尾管悬挂器的外径要尽量小一些; 2)尾管悬挂器内径要与尾管通径相匹配, 以满足后续开采施工全通径的需求。由此可知, 要提高新型尾管悬挂器的承压强度与密封能力, 就需要解决尾管悬挂器的材料、壁厚、结构、强度、可靠性、经济性能和技术需求之间的矛盾。

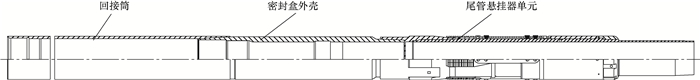

尾管悬挂器留在井内部分的薄弱环节有回接筒、回接筒与密封盒连接处和液缸等3处, 如图 2所示。这3处存在的共同问题是壁薄、强度低和密封能力低。针对这些问题, 采取了以下技术措施:

|

| 图 2 尾管悬挂器留在井内部分的结构 Fig.2 Diagram of liner hanger remaining in the well |

1) 提高抗内压与抗外挤强度。在保证通径要求的前提下, 加厚管壁(内加厚), 核心部件采用抗内压强度与抗外挤强度更好的高性能材料。

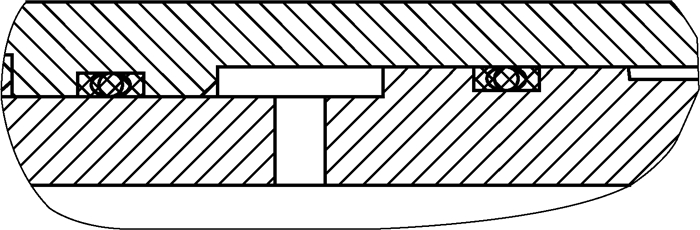

2) 采用组合密封方式。主要包括:回接筒与密封盒外壳连接处采用圆螺纹与O形密封圈组合的密封形式, 以增强密封能力; 尾管悬挂器单元液缸滑动密封处采用格莱圈与O形密封圈组合的密封形式(见图 3), 以避免液缸高压滑动过程中O形密封圈挤入轴孔间隙内, 造成密封失效。

|

| 图 3 液缸处格莱圈组合密封形式 Fig.3 FXMD combination seal type of the hydraulic cylinder |

3) 薄壁回接筒上端锁紧机构的设计。采取简单可靠的插入锁紧与右旋丢手螺纹锁紧方式, 以解决复杂结构使回接筒抗拉强度低的技术难题, 同时解决回插通过性及丢手可靠性的问题。该设计突破了原来固井工具专为固井服务的设计思路, 实现了固井完井施工工艺的衔接与一体化设计。

2.2.2 回接插头固井用回接插头一般采用O形圈密封或"V形圈+O形圈"的密封方式, 密封能力在35 MPa左右, 难以满足压裂施工70 MPa的要求。该类密封方式的缺点是, 在回插装置多次插入到回接筒时, O形密封圈容易发生磨损, 而V形密封圈容易被刮出, 导致密封组件松动, 造成密封失效。针对这一问题, 采取了橡胶硫化在金属基环上的支撑密封形式, 如图 4所示。这种硫化橡胶密封基环结构简单, 耐磨损耐刮伤性高, 承压密封能力强, 地面整机密封性能测试时其与回接筒环空密封能力达到90 MPa, 完全满足压裂施工要求。

|

| 图 4 硫化橡胶密封基环 Fig.4 Seal ring of vulcanized rubber |

同时, 回接插头上端增加锁紧卡瓦(见图 5), 与回接筒上的锁紧结构配合使用。若锁紧卡瓦外圆为锥形公螺纹(左旋扣), 相应回接筒为与之配合的锥形母螺纹(左旋扣)。进行回接作业时, 将锁紧卡瓦外圆铣成8个简支梁结构, 在锥形螺纹作用下, 回接插头插入回接筒中, 锁紧螺纹相互啮合形成锁紧状态, 防止压裂作业时高压液体作用在回接插头下端面, 使回接管串向上窜动。压裂作业结束后, 通过上提管柱并右转, 锁紧卡瓦与回接筒之间的连接左旋螺纹脱开, 完成回接管柱锁紧结构的丢手回收作业。

|

| 图 5 锁紧卡瓦 Fig.5 Locking slip |

固井后定点射孔压裂储层时, 以套管外水泥环为层段间的封隔物, 因此固井质量的优劣直接影响到储层层段间的改造效果, 特别是尾管悬挂器以下套管重叠段的固井质量。若该井段固井质量太差, 在压裂最后一段时可能会造成油套连通事故, 影响储层改造效果及后续开采的进行。

保持井下回接筒密封的完整性是各阶段施工的核心工作, 替浆碰压后可采取不留塞作业措施, 以降低扫塞时钻头对回接筒的潜在损伤风险, 同时大排量冲洗回接筒, 将回接筒锁紧扣冲洗干净, 以防止扣内附着水泥, 影响锁紧卡瓦锁紧程度。

2.3 工具性能参数及室内性能评价 2.3.1 工具性能参数目前鄂尔多斯盆地北部地区油气井常用三开井身结构。二开用ϕ177.8 mm套管固井, 三开水平段采用ϕ152.4 mm钻头钻进, 采用ϕ177.8 mm×ϕ114.3 mm尾管悬挂器固井技术, 并用ϕ114.3 mm套管回接至井口。该悬挂器内径为101.6 mm, 薄弱处抗内压、抗外挤强度分别达到95和83 MPa, 尾管悬挂器与回接筒联机后整体密封能力达到90 MPa, 回接插头与回接筒间锁紧抗拉强度为1 800 kN。

2.3.2 室内性能评价根据整套工具"下得去、封得严、锁得住、丢得开"的设计思路, 进行了分单元与整机地面性能测试, 主要分为锁紧卡瓦插入、锚定能力及丢手单元试验和尾管悬挂器及回接装置整体高压密封试验。由于悬挂器悬挂卡瓦部分沿用原有结构, 故未进行悬挂能力试验。

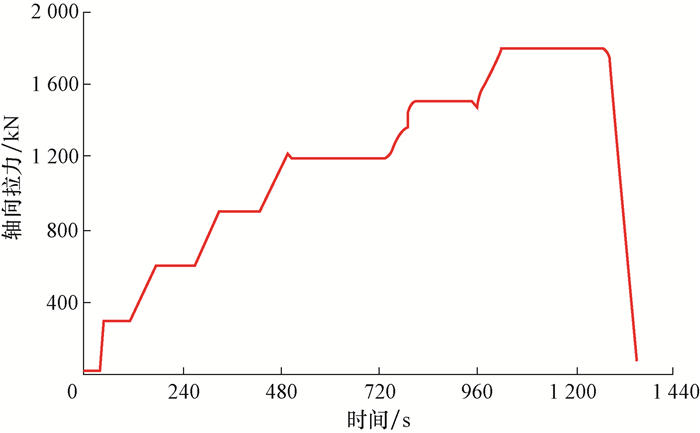

利用3 500 kN的拉压水压试验系统进行插入及锚定能力试验, 卡瓦插入阻力小于20 kN, 抗拉强度达到1 800 kN, 如图 6所示。利用多功能试验台架进行丢手试验, 上提右转15圈, 顺利将锁紧卡瓦部分取出, 丢手顺利。

|

| 图 6 锁紧卡瓦抗拉曲线 Fig.6 Tensile test curve of locking slip |

组装悬挂器、回接插头及封头(见图 7), 利用增压泵进行密封性能测试, 加压至90 MPa无渗漏。试验表明, 悬挂器及回接装置密封能力达到90 MPa, 满足压裂时的高承压要求。

|

| 图 7 悬挂器及回接插头整体密封试验结构示意 Fig.7 Diagram of seal test of liner hanger and tieback plug |

分段压裂用尾管悬挂器与回接装置关键技术在大牛地气田、东胜气田及长庆油田陇东区块的27口井进行了应用。应用井均为水平井, 且都完成了压裂作业。应用井中, 最深井深4 625.30 m, 最长水平段1 300.00 m, 尾管悬挂器最大下深3 635.60 m, 悬挂尾管最长1 523.00 m, 储层压裂施工压力最高72.5 MPa, 最低51.0 MPa, 施工压力总体较高。其中, 大牛地气田大平探7井三开钻进过程中发生井漏, 采取了堵漏措施, 由于工况复杂, 对尾管悬挂器及回接工具性能提出了较高的要求, 且压裂过程中最高压力达到64.0 MPa, 比较有代表性。因此, 以大平探7井为例说明现场应用情况。

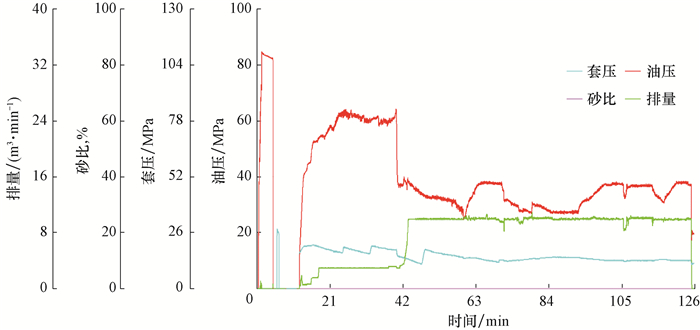

3.1 大平探7井井况大平探7井是一口勘探评价水平井, 设计采用三开井身结构, 二开套管下深3 199.00 m, 三开采用ϕ152.4 mm钻头钻至井深4 199.00 m, 水平段长1 000.00 m, 目的层为马五5层, 采用ϕ177.8 mm×ϕ114.3 mm尾管固井后, 再采用ϕ114.3 mm可钻桥塞分段压裂完井技术对7段储层进行增产改造(其中, 第一段压裂施工曲线如图 8所示)。

|

| 图 8 大平探7井第一段压裂施工曲线 Fig.8 Operation curve of the first segment fracturing in Well Dapingtan 7 |

1) 采用ϕ177.8 mm×ϕ114.3 mm尾管水平井固井时, 下入尾管串时摩阻大, 顶替效率低。通过采取通井、合理安放扶正器及优质前置液等技术措施, 提高了固井质量。ϕ177.8 mm×ϕ114.3 mm尾管悬挂器正常坐挂、丢手, 碰压后采取不留塞作业技术, 保持了回接筒清洁。经测井, 固井质量优质, 满足了后期可钻桥塞分段压裂对固井质量的要求。

2) ϕ114.3 mm回接管柱是整个技术方案的核心环节, 依次按照施工流程完成扫塞, 磨铣回接筒, 下入了"锚定回接插头+回接套管串"组合回接压裂管柱, 先过提300 kN, 验证锁紧卡瓦的锚定能力, 随后管内外分别试压25.0 MPa, 稳压30 min, 达到了施工需求。

3) 按照设计要求进行桥塞分段压裂, 累计入地液体总量6 552.0 m3, 液氮284.0 m3, 累计加酸2 320.0 m3, 平均排量5.1 m3/min, 最高泵压64.0 MPa。各段压裂施工均存在施工压力偏高现象, 最高施工压力高达64.0 MPa。

4) 压裂作业结束后, 上提回接管串25 kN至中和点位置, 右转15圈, 顺利提出回接管柱, 4组密封组件均结构完整, 硫化层外观完好, 无明显损坏, 证明高性能密封组件的高压密封及重复耐磨性能满足分段压裂的要求。

4 结论1) 分段压裂用尾管悬挂器与回接装置关键技术通过改进支撑密封形式及结构参数优化, 提高了整体密封及抗压强度, 解决了尾管悬挂器及回接密封能力偏低的问题, 为后期分段压裂增产技术实施提供了井筒条件。

2) 回接管柱采用插入锚定及可回收技术不仅解决了压裂施工过程中回接管柱窜动导致的密封失效与弯曲变形等技术难点, 而且实现了回接管柱回收重复利用与技术套管大通径的技术要求。

3) 分段压裂用尾管悬挂器与回接装置关键技术能够解决固井地层漏失、裸眼完井管柱无法下入与分段压裂要求全通径高承压井筒之间的矛盾, 实现储层精细改造, 提高改造增产效果。

4) 随着难动用储层开发力度的增大, 储层破裂压力不断增大, 现有工具的密封与抗压强度不能满足105 MPa级别现场施工需求, 需要进一步研发高性能的工具。

致谢: 在本文撰写过程中, 中国石化石油工程技术研究院姚辉前、张冠林等同志在资料收集及论文修改等方面提供了大量帮助, 在此表示感谢。| [1] |

陈作, 曾义金.

深层页岩气分段压裂技术现状及发展建议[J]. 石油钻探技术, 2016, 44(1): 6–11.

CHEN Zuo, ZENG Yijin. Present situations and prospects of multi-stage fracturing technology for deep shale gas development[J]. Petroleum Drilling Techniques, 2016, 44(1): 6–11. |

| [2] |

张永春, 狄伟, 何青, 等.

水平井分段酸压工艺在大牛地气田的研究与应用[J]. 石油天然气学报, 2013, 35(9): 109–112.

ZHANG Yongchun, DI Wei, HE Qing, et al. The application and research of sectional acidic fracturing technology in horizontal wells of Daniudi Gasfield[J]. Journal of Oil and Gas Technology, 2013, 35(9): 109–112. |

| [3] |

韩峰, 王建全, 薛占峰, 等.

致密油气藏水平井全通径压裂技术[J]. 中国海洋平台, 2017, 32(3): 12–17.

HAN Feng, WANG Jianquan, XUE Zhanfeng, et al. Multi-stage full-bore fracturing technology for horizontal well in tight reservoirs[J]. China Offshore Platform, 2017, 32(3): 12–17. |

| [4] |

马开华.

关于国内尾管悬挂器技术发展问题的思考[J]. 石油钻采工艺, 2008, 30(6): 108–112.

MA Kaihua. A consideration on the development of liner hanger technologies in China[J]. Oil Drilling & Production Technology, 2008, 30(6): 108–112. |

| [5] |

付玉坤, 喻成刚, 尹强, 等.

国内外页岩气水平井分段压裂工具发展现状与趋势[J]. 石油钻采工艺, 2017, 39(4): 514–520.

FU Yukun, YU Chenggang, YIN Qiang, et al. Development status and trend of shale-gas horizontal well staged fracturing tools at home and abroad[J]. Oil Drilling & Production Technology, 2017, 39(4): 514–520. |

| [6] |

张国安, 姚辉前, 李维斌, 等.

水平井尾管回接分段压裂技术的应用[J]. 石油机械, 2015, 43(9): 105–108.

ZHANG Guoan, YAO Huiqian, LI Weibin, et al. Application of horizontal well liner tie back and staged fracturing technology[J]. China Petroleum Machinery, 2015, 43(9): 105–108. |

| [7] |

郑晓志, 谷磊, 马兰荣, 等.

可旋转膨胀尾管悬挂器性能研究及现场试验[J]. 石油钻探技术, 2016, 44(3): 55–60.

ZHENG Xiaozhi, GU Lei, MA Lanrong, et al. Performance and field tests of rotary expandable liner hanger[J]. Petroleum Drilling Techniques, 2016, 44(3): 55–60. |

| [8] |

阮臣良, 李富平, 李风雷, 等.

尾管悬挂器超高压封隔及回接技术应用研究[J]. 长江大学学报(自科版), 2016, 13(19): 42–45.

RUAN Chenliang, LI Fuping, LI Fenglei, et al. Application of ultra-high pressure ZXP packer and tie-back technology[J]. Journal of Yangtze University(Natural Science Edition), 2016, 13(19): 42–45. DOI:10.3969/j.issn.1673-1409(s).2016.19.011 |

| [9] |

谭奇, 张明华, 高剑玮, 等.

川西水平井尾管悬挂及回接固井技术[J]. 天然气与石油, 2015, 33(5): 59–61, 69.

TAN Qi, ZHANG Minghua, GAO Jianwei, et al. Horizontal well liner hanging and tie-back cementing technology in Western Sichuan[J]. Natural Gas and Oil, 2015, 33(5): 59–61, 69. |

| [10] |

李润, 龙远盛, 尹红斌.

水平井尾管固井技术及其在苏里格气田的应用[J]. 天然气工业, 2012, 32(4): 66–68.

LI Run, LONG Yuansheng, YIN Hongbin. Liner cementing in horizontal wells and its field pracitices in the Sulige Gas Field[J]. Natural Gas Industry, 2012, 32(4): 66–68. |

| [11] |

朱和明, 薛占峰, 赵聪, 等.

分段压裂专用悬挂器关键技术研究与应用[J]. 石油机械, 2013, 41(5): 79–84.

ZHU Heming, XUE Zhanfeng, ZHAO Cong, et al. Research and application of key technology of special hanger for staged fracture[J]. China Petroleum Machinery, 2013, 41(5): 79–84. |