2. 中国石油大庆油田有限责任公司井下作业分公司, 黑龙江大庆 163453

2. Downhole Service Company, PetroChina Daqing Oilfield Co. Ltd., Daqing, Heilongjiang, 163453, China

随着非常规油气的大规模开发,水平井可钻式桥塞分段压裂技术成为了该类油气藏开发的主体技术[1-3]。水平井钻削桥塞是可钻式桥塞分段压裂的关键配套工艺之一,压裂结束后在尽可能短的时间内钻除所有桥塞,可缩短外来液体在地层中的滞留时间,降低储层伤害[4-6]。

为了提高钻削桥塞的效率,采用合适的钻削桥塞工序和高效钻头是解决这一问题的手段之一。尚琼等人[7]分析作业前准备与规划、螺杆钻具选择、液体选择和短起下钻次数等情况,结合页岩气井的实际情况,给出了页岩气开发过程中钻削桥塞的推荐做法;V.Mittiga等人[8]应用高温压裂液流体循环系统,在Southern Pakistan复杂页岩储层中单趟钻成功钻除6级桥塞;逄仁德等人[9]针对连续油管钻磨桥塞过程中经常由于工艺参数选择不合理导致施工效率低的问题,通过分析连续油管钻磨工艺的特点、钻磨工具的工作特性以及井底磨屑在不同井段的运移规律,结合“上提扫屑和定点循环”的钻削桥塞模式,对施工工艺进行了调整,对工作参数进行了优化,形成了水平井连续油管钻削桥塞工艺方案;席仲琛等人[10]结合连续油管钻磨复合桥塞易卡钻等问题,改进了一种平底磨鞋,并在8口井进行了现场试验,达到一趟钻最多钻除13个桥塞、单个桥塞最快钻磨时间仅20 min的效果。

但在深井、超深井中钻削桥塞的位置更深,必须采用更大的排量和钻压进行桥塞的钻削。由于排量和钻压过大会导致钻屑过大,引起返排困难,因此钻削桥塞中对于控制钻压与排量的要求更为苛刻[11-12]。在实际钻削桥塞过程中,由于钻压控制存在不确定性,选取的钻压通常为2~20 kN,排量则主要根据螺杆钻具的使用范围要求进行选取。在钻削不同深度桥塞的过程中,由于不能合理匹配钻压和排量,一方面导致钻削效率低下;另一方面会导致钻削碎屑过大,携砂液不能及时将其携至地面,导致卡钻和钻削做无用功。而且上述研究中,通过改进钻削桥塞工艺和使用高效钻头,钻削桥塞的效率得到一定提高,但仍旧无法解决高排量和大钻压带来的钻屑过大引起的携带困难的问题。为此,笔者对钻削桥塞过程中钻头与桥塞的受力状态进行了分析,建立了钻压、扭矩与钻削深度之间的力学方程,以期通过定量分析较为准确地预测钻削深度,从而实现对钻削桥塞过程中钻压和排量的控制。

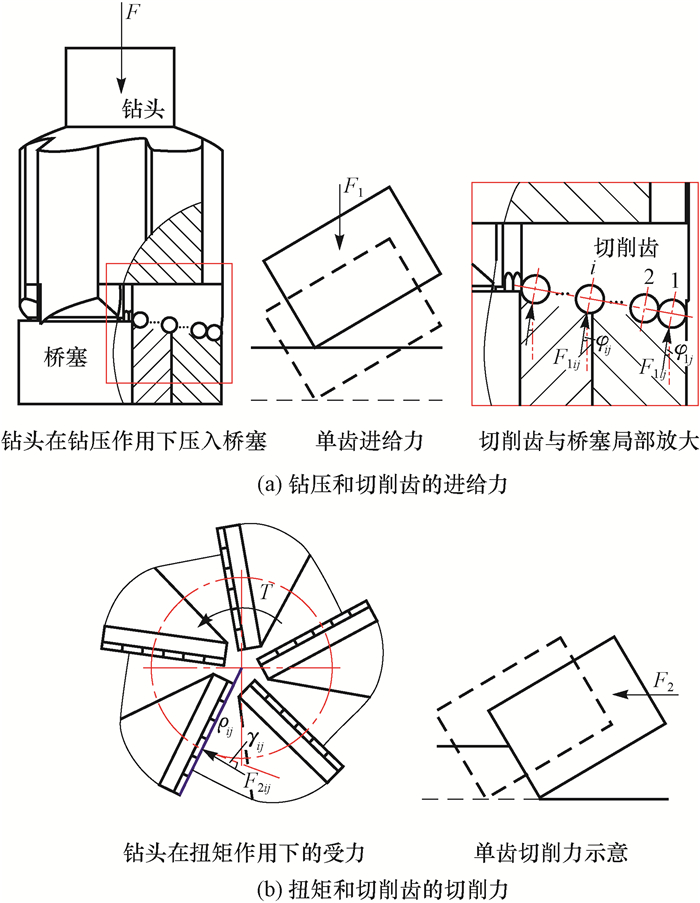

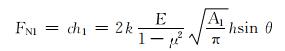

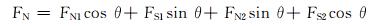

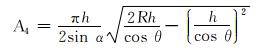

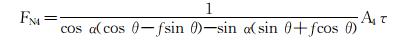

1 钻头整体钻削桥塞过程受力分析钻削桥塞是钻头在钻压和扭矩共同作用下回转钻进的过程。钻削过程中,通过改变井口悬重控制钻压,通过控制螺杆钻具的排量为钻头旋转提供扭矩。钻头整体钻削桥塞过程中的受力情况如图 1所示(图 1中:F为钻压,N;T为扭矩,N·m;F1为单齿进给力,N;F2为单齿切削力,N;φij为切削齿轴线与钻头轴线的夹角,(°);ρij为任意切削齿与钻头中心轴的距离,m;γij为切削齿轴线与钻头轴线的夹角,(°))。

|

| 图 1 钻头整体钻削桥塞受力分析 Fig.1 Stress on the drill bit during the drilling of the bridge plug |

由图 1可知,钻压为切削齿提供进给力,钻头上施加的扭矩则提供回转切削力,真正提供有效钻进的则是作用在单齿上的进给力和切削力,切削齿在进给力的作用下压入桥塞,在切削力的作用下沿周线破碎桥塞,进给力和切削力共同作用使桥塞以薄螺旋层形式连续破碎。

钻头的切削齿均位于垂直钻头轴线的不同平面上,在同一平面且半径相同的切削齿住于同一圆周上,如图 1(a)所示。若钻头有b圈齿参与切削,则钻头所受钻压与任意切削齿进给力的关系可表示为:

|

(1) |

式中:Ni为第i圈切削齿的个数;b为钻头切削齿总圈数。

回转切削力的大小则取决于进给力,进给力越大,说明必须增大回转切削力才能保证切屑破碎,而回转切削力越大,则需要螺杆钻具提供的输出扭矩越大。如图 1(b)所示,根据扭转载荷特性,钻头钻塞过程中的切削扭矩与任意切削齿切削力关系可表示为:

|

(2) |

为了防止发生卡钻,必须保证螺杆钻具在给定排量下的输出扭矩大于钻削桥塞所需要的扭矩。为了实现在钻削桥塞过程中控制钻压和扭矩,需要建立切削齿进给力和回转切削力与切削深度之间的关系式。在钻进过程中,为便于分析钻头钻削桥塞的力学过程,作如下假设:1)桥塞在钻削过程中与套管无相对滑动,且钻头压入桥塞的深度相对于桥塞整体很小,可将桥塞看作弹性空间体;2)桥塞由理想的弹塑性材料组成,其变形为完全的弹塑性变形,切削过程中不存在侧崩现象;3)将切削齿看作圆柱体,与切入体之间相对运动产生库伦摩擦,且摩擦系数恒定,钻头与切屑、切削母体之间的摩擦均相同;4)钻削过程中,切屑形成后就不再有剪切力作用;5)钻头硬度远远大于桥塞,钻削过程中不考虑钻头的磨损。

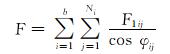

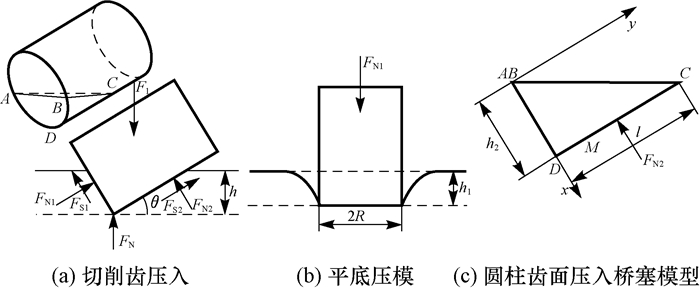

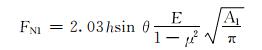

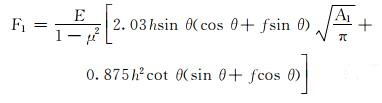

2 单个切削齿钻削桥塞过程受力分析 2.1 切削齿钻削桥塞的进给力计算以常用圆柱切削齿形为例,对钻头的切削齿切削桥塞进行受力分析,如图 2所示(图 2中:FN为桥塞在垂直方向对切削齿的反作用力,N;FN1为作用在单齿上的进给力在圆柱齿轴向方向的分量,N;FN2为作用在单齿上的进给力在圆柱齿径向方向的分量,N;FS1,FS2分别为切削齿压入桥塞凹陷处两侧接触面上滑动摩擦阻力,N;R为圆柱切削齿半径,m;h为单齿压入桥塞的深度,m;h2为切削齿圆柱齿面压入桥塞的深度,m)。切削齿压入过程可分解为刚性圆柱平底在FN1作用下压入平面ABD和的圆柱在FN2作用面压入曲面ABCD,如图 2(a)所示,其压入力可分别依据弹塑性理论进行求解[13]。

|

| 图 2 切削齿压入桥塞时的受力 Fig.2 Stress on the cutting teeth during pressing into the bridge plug |

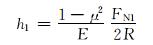

若半径为R的圆柱切削齿在FN1作用下垂直压入桥塞,其受力情况与平底压模情况相似,如图 2(b)所示,其压入深度与载荷之间的关系为:

|

(3) |

式中:μ为桥塞材料的泊松比;E为桥塞材料的弹性模量,Pa。

根据平底接触理论,圆柱平底压头的接触刚度为:

|

(4) |

式中:c为切削齿与桥塞的接触刚度,N/m;k为截面系数,根据截面形状确定;A为刚性压头的接触面积,m2。

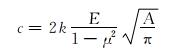

对于斜镶圆柱切削齿,在压入过程中,式(4)中的面积A即为FN1作用面ABD的面积,因截面ABD是弓形面,则当弓形面小于半圆面时,其面积可表示为:

|

(5) |

式中:θ为切削齿轴线与切削平面的夹角,(°)。

当弓形面大于半圆面时,其面积可表示为:

|

(6) |

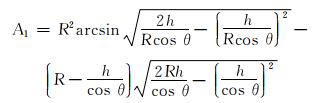

对于圆柱底面的法向压入位移,其值为:

|

(7) |

则接触压力为:

|

(8) |

由于接触面为弓形,取k=1.015[13],代入式(8),可得:

|

(9) |

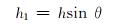

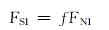

圆柱齿面压入桥塞模型如图 2(c)所示,设圆柱面与桥塞接触面上CD长度为l,则h2和l可分别表示为:

|

(10) |

|

(11) |

同理可得,FN2与h的关系为:

|

(12) |

当切削齿只在进给力作用下压入桥塞时,由于存在相对滑动,在桥塞压入凹陷处两侧的接触面上受到滑动摩擦阻力的作用。根据库伦摩擦定律可知:

|

(13) |

|

(14) |

式中:f为切削齿与桥塞之间的摩擦系数。

如图 2(a)所示,根据等效力系原理,FN应为FN1, FN2, FS1和FS2等4个力的合力在垂直方向的分量,即:

|

(15) |

将式(13)和式(14)代入式(15),得:

|

(16) |

由于F1=FN,因此将式(9)和式(12)代入式(14)后,可求得单个齿压入桥塞时的进给力为:

|

(17) |

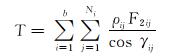

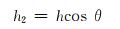

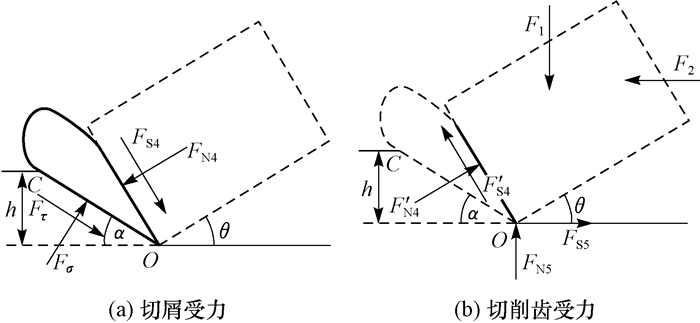

当切削齿压入桥塞后,随着钻头的旋转就产生切削过程,切削桥塞时的切削齿受力如图 3所示(图 3中:FN4为切屑受到切削齿挤压产生的接触压力,N;FS4为切屑受到切削齿挤压产生的摩擦阻力,N,FS4=fFN4;Fτ为切屑剪切滑移面上受到剪切应力的合力,N;Fσ为切屑剪切滑移面上受到的正应力的合力,N;α为切屑剪切滑移面倾角,(°);F′N4,FN5为切削齿受到切屑作用的接触力,N;F′S4,FS5为切削齿受到切屑作用接触力产生的摩擦阻力,N,其中FN4=F′N4,FS4=F′S4,FS5=fFN5)。切削过程中,切削刃向前移动,桥塞材料内部的弹性应力逐渐增大,当剪切应力达到材料的屈服强度τs,材料开始沿剪切力相等的剪切滑移面OC滑动,切屑受力如图 3(a)所示。桥塞切削层因切削齿的挤压沿剪切滑移面形成切屑,剪切滑移面OC上受到剪切应力的合力和正应力的合力作用;同时,切屑还受到切削齿挤压产生的接触压力和摩擦阻力。

|

| 图 3 切削齿切削桥塞时的受力 Fig.3 Stress on cutting teeth during the cutting of the bridge plug |

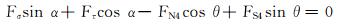

由切屑受力平衡可得出:

|

(18) |

|

(19) |

假设剪切滑移面上的剪切应力τ均匀分布,则有:

|

(20) |

式中:A4为剪切滑移面积,m2。

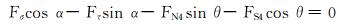

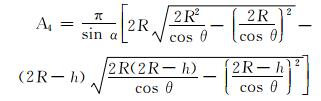

当切削齿压入桥塞的深度小于其半径时,A4可表示为:

|

(21) |

当切削齿压入桥塞的深度大于其半径时,A4可表示为:

|

(22) |

联立式(18)、式(19)和式(20)可得:

|

(23) |

|

(24) |

选取切削齿为研究对象,其受力如图 3(b)所示。由于钻头向前运动挤压桥塞产生切屑,切削齿除受到钻头作用的切削力和进给力以外,还受到与切屑作用接触力及其对应的摩擦力作用。

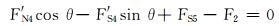

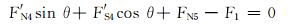

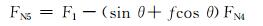

由切削齿受力平衡可得出:

|

(25) |

|

(26) |

联立式(25)和式(26)求解,可得:

|

(27) |

|

(28) |

假设切屑滑移面剪切应力均达到τs与桥塞本体分离时,将式(24)代入式(28)即可求得切削力的表达式为:

|

(29) |

分别将式(17)和式(29)代入式(1)和式(2),可得到钻削过程中钻压、扭矩与钻削深度之间的关系。

3 钻削桥塞现场试验为了对建立的理论模型计算结果的准确性进行验证,在2口井进行了现场试验。

3.1 钻削试验概况进行桥塞钻削试验的2口试验井(1号井、2号井)均已完成压裂施工,关井待钻削桥塞。其中,1号井井深3 334.00 m(直井段长1 530.00 m,弯曲段长450.00 m),共计钻削5个桥塞;2号井井深3 012.00 m(直井段长1 530.00 m,弯曲段长450.00 m),共计钻削4个桥塞, 桥塞实际坐封位置见表 1。2口井钻塞过程中均保持循环排量0.4 m3/min。为了保证能够准确记录钻塞过程中的钻压、排量与钻削深度,每钻一个桥塞之后都短起下钻、循环胶液,以排出碎块。钻除全部桥塞后,钻头切削齿完好,无明显磨损。

| 试验井 | 桥塞编号 | 坐封深度/m |

| 1号井 | 1-1 | 2 078.60 |

| 1-2 | 2 319.70 | |

| 1-3 | 2 555.70 | |

| 1-4 | 2 796.10 | |

| 1-5 | 3 038.80 | |

| 2号井 | 2-1 | 2 054.90 |

| 2-2 | 2 300.60 | |

| 2-3 | 2 779.00 | |

| 2-4 | 2 779.00 |

钻削桥塞结构为某型号可溶球式复合桥塞,总长度为0.75 m,剪切滑移面角度取α=45°,桥塞各段材料属性见表 2。钻塞试验中使用的钻头为嵌入式圆柱齿形硬质合金钻头,切削齿半径4.5 mm,齿高5.0 mm,切削齿轴线与切削平面的夹角θ为17.5°,切削齿轴线与钻头轴线夹角φ为9.0°。

| 桥塞部件 | 抗压强度/MPa | 弹性模量/GPa | 泊松比 | 剪切强度/MPa |

| 中心管 | 320.57 | 19.71 | 0.42 | 66.60 |

| 卡瓦与楔形体 | 258.30 | 17.07 | 0.26 | 55.47 |

| 保护罩 | 312.18 | 18.49 | 0.41 | 60.25 |

| 底座 | 341.79 | 7.40 | 0.21 | 38.99 |

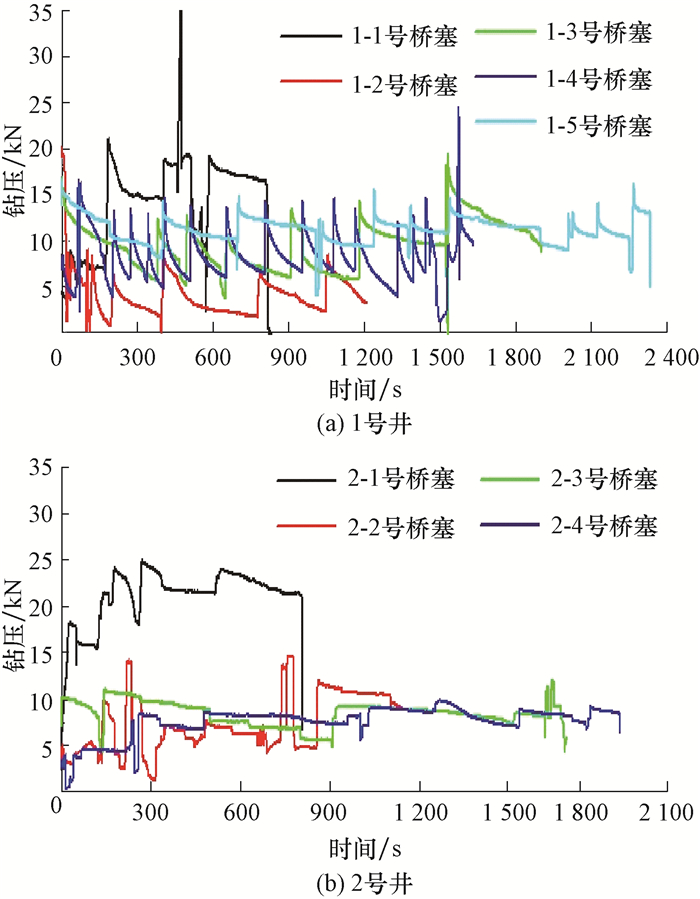

根据试验数据绘制了2口试验井的钻压-时间和钻削深度-时间曲线,如图 4和图 5所示。

|

| 图 4 钻压-时间曲线 Fig.4 WOB-time curve |

|

| 图 5 钻削深度-时间曲线 Fig.5 Drilling depth-time curve |

从图 5可以看出,每段桥塞钻削长度均不相同,桥塞在其坐封位置处不能被完全钻除,剩余部分会掉落到下一个桥塞坐封位置。底座处的防反转结构使得剩余段与下级桥塞的中心管嵌在一起,在钻头到达该位置后,将随下一个桥塞一同钻除。根据各塞段的长度来看,掉落部分长度并不相同,若钻塞过程中卡瓦始终正常嵌入套管,需部分或全部钻除桥塞下卡瓦才会导致底座掉落,若钻塞过程中钻头晃动剧烈或施加钻压过大,则会使得掉落的塞段更长。

由于桥塞各段材料不同,对应的钻压和钻削时间均不同,忽略各桥塞之间的空间距离,将各段桥塞首尾相接,结合钻压-钻削深度曲线,可分别得到各桥塞结构每段钻削深度对应的平均钻压。按照平均钻塞钻压对各桥塞进行分段,其中1号井的5个桥塞共分为26段,2号井的4个桥塞共分为20段。

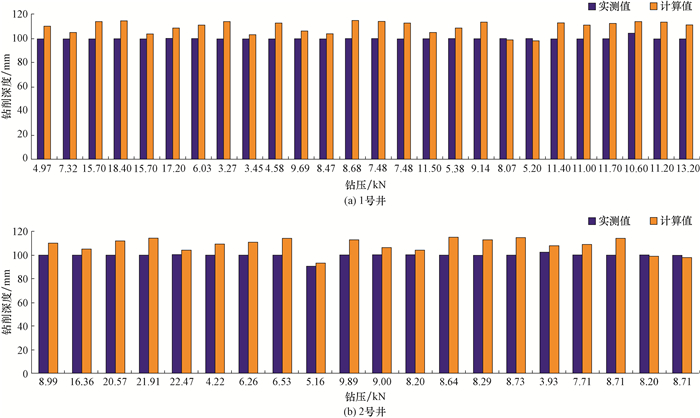

3.3 试验结果与理论计算结果对比在2口试验井钻削过程中,钻头均无明显磨损,因此不考虑由于切削齿磨损导致的与桥塞接触区域发生变化的情况。通过3.2节的分析,可得到2口试验井共计46段桥塞各段的钻削深度与钻削时间的一一对应关系。由式(15)和式(27)中理论钻压、扭矩与钻削深度的计算关系式,可根据钻削深度依次计算出理论所需钻压与扭矩。试验和理论计算的钻压与钻削深度对比柱状图如图 6所示。

|

| 图 6 实测与理论计算的钻压-钻削深度对比 Fig.6 Comparison of WOB-drilling depth (measured -theoretical) |

从图 6可以看出,2口井共46段钻削桥塞过程中,现场试验与理论计算所得的钻压与钻削深度最大计算相对误差为15%,说明可以采用建立的钻压与钻削深度之间力学关系在一定程度上对实际钻塞深度进行预测。

通过上述分析可知,在实际钻削过程中,若已知钻头在桥塞坐封位置所能施加的最大钻压,以及切屑允许的最大返排尺寸(理论钻削深度),则可根据本文建立的钻压与进给力、扭矩与切削力和进给力、切削力与钻削深度之间的关系式,对钻削过程中的钻压和排量进行预测,从而指导钻削施工。

4 结论1) 分析了钻削桥塞过程中钻头与桥塞的受力状态,将钻头的钻压和扭矩分解成作用到桥塞表面的进给力和切削力,并建立了切削齿进给力与钻压、切削力与扭矩之间的力学关系式。

2) 分析了桥塞在切削齿作用下的受力,综合考虑复合桥塞的材料性能,建立了进给力与压入深度、切削力与切屑之间的力学方程,实现了钻压、扭矩与桥塞钻削深度之间的定量描述。

3) 对比分析了2口井共计9个桥塞的钻塞试验数据与理论计算结果,实测和理论计算的钻压与钻削深度最大相对误差为15%,说明建立的钻压和扭矩与钻削深度之间的力学关系可指导现场钻塞施工。

| [1] |

来国荣, 安崇清, 范琳沛.

水平井连续油管钻磨桥塞技术分析及应用[J]. 石油工业技术监督, 2016, 32(1): 54–57.

LAI Guorong, AN Chongqing, FAN Linpei. Analysis and application of coiled tubing bridge plug drilling and grinding technology for horizontal well[J]. Technology Supervision in Petroleum Industry, 2016, 32(1): 54–57. |

| [2] |

张文志.

大庆油田水平井复合桥塞钻磨工艺技术研究与应用[J]. 内蒙古石油化工, 2014, 40(12): 109–110.

ZHANG Wenzhi. Research and application of compound bridge plug drilling and grinding technology for horizontal well in Daqing Oilfield[J]. Inner Mongolia Petrochemical Industry, 2014, 40(12): 109–110. DOI:10.3969/j.issn.1006-7981.2014.12.047 |

| [3] | VIRUES C, WANG A, PYECROFT J, et al. Performance of plugless toe stages and non-isolated wellbore in multi-stage hydraulic fractured 10 well half pad in the Canadian Shale Gas Horn River Basin[R]. SPE 179128, 2016. |

| [4] |

刘威, 何青, 张永春, 等.

可钻桥塞水平井分段压裂工艺在致密低渗气田的应用[J]. 断块油气田, 2014, 21(3): 394–397.

LIU Wei, HE Qing, ZHANG Yongchun. Application of drillable bridging plug staged fracturing technology for horizontal well in low permeability and tight gas field[J]. Fault-Block Oil & Gas Field, 2014, 21(3): 394–397. |

| [5] | Asaad Mohamed Negm, Ahmed Bahgat Al Kholy, Ahmed Abdulla Al Mutawa, et al. Pioneer step in securing gas well with through tubing retrievable bridge plug under highly complex circumstance (1st time in the Middle East)[R]. SPE 166780, 2013. |

| [6] |

尹丛彬, 叶登胜, 段国彬, 等.

四川盆地页岩气水平井分段压裂技术系列国产化研究及应用[J]. 天然气工业, 2014, 34(4): 67–71.

YIN Congbin, YE Dengsheng, DUAN Guobin, et al. Research about and application of autonomous staged fracturing technique series for horizontal well stimulation of shale gas reservoirs in the Sichuan Basin[J]. Natural Gas Industry, 2014, 34(4): 67–71. |

| [7] |

尚琼, 王伟佳, 王汤, 等.

连续油管钻复合桥塞工艺研究[J]. 钻采工艺, 2016, 39(1): 68–71.

SHANG Qiong, WANG Weijia, WANG Tang, et al. Research on milling technology of one CP through CT[J]. Drilling & Production Technology, 2016, 39(1): 68–71. |

| [8] | MITTIGA V, MARTOCCHIA F, CARPINETA G, et al. Multi frac in horizontal HT wells: plug and perf technique application on sandstone gas reservoir, onshore Pakistan[R]. IPTC 17995, 2014. |

| [9] |

逄仁德, 崔莎莎, 韩继勇, 等.

水平井连续油管钻磨桥塞工艺研究与应用[J]. 石油钻探技术, 2016, 44(1): 57–62.

PANG Rende, CUI Shasha, HAN Jiyong, et al. Research and application of drilling, milling-grinding techniques for drilling out composite bridge plugs in coiled tubing in horizontal wells[J]. Petroleum Drilling Techniques, 2016, 44(1): 57–62. |

| [10] |

席仲琛, 徐迎新, 曹欣.

水平井油管钻磨复合桥塞技术及应用[J]. 石油钻采工艺, 2016, 38(1): 123–127.

XI Zhongchen, XU Yingxin, CAO Xin. Composite bridge plug drilling and milling technology by tubing in horizontal well and its application[J]. Oil Drilling & Production Technology, 2016, 38(1): 123–127. |

| [11] |

李官华, 伍贤柱, 李朝阳, 等.

四川非常规气田开发主要钻井技术及其应用效果[J]. 天然气工业, 2015, 35(9): 83–88.

LI Guanhua, WU Xianzhu, LI Chaoyang, et al. The key drilling technologies in unconventional gas field development in Sichuan and their application effects[J]. Natural Gas Industry, 2015, 35(9): 83–88. |

| [12] |

王先兵, 易炳刚, 欧阳伟, 等.

低渗透储层多级架桥暂堵储层保护技术[J]. 天然气工业, 2013, 33(7): 85–89.

WANG Xianbing, YI Binggang, OUYANG Wei, et al. Multi-level bridge plugging for the protection of low-permeability reservoirs[J]. Natural Gas Industry, 2013, 33(7): 85–89. DOI:10.3787/j.issn.1000-0976.2013.07.015 |

| [13] |

李田军. PDC钻头破碎岩石的力学分析与机理研究[D]. 北京: 中国地质大学(北京), 2012.

LI Tianjun. Mechanical analysis and fragmentation mechanism of PDC bits drilling rock[D]. Beijing: China University of Geosciences(Beijing), 2012. http://cdmd.cnki.com.cn/Article/CDMD-10491-1013109997.htm |