2. 油气藏地质及开发工程国家重点实验室(西南石油大学), 四川成都 610500

2. State Key Laboratory of Oil and Gas Reservoir Geology and Exploitation, Southwest Petroleum University, Chengdu, Sichuan, 610500, China

塔里木盆地A区块志留系砂岩油藏埋深普遍超过了5 000.00 m,属于深层中孔中-高渗储层。A区块前期完钻的5口井,中途测试产量全部较高,但完井后改造前表皮系数很大,基本无自然产能。分析认为是钻井完井过程中对储层造成了损害,因此,为解决该区块的储层损害问题,首先需要对钻井完井过程中的储层损害程度进行系统诊断。

由于中-高渗储层的孔渗条件比较好,其保护问题一直未引起足够的重视。实际上,中-高渗储层损害造成油气井产能降低的程度往往比低渗储层更加严重[1]。国内外学者对中-高渗储层的损害机理进行了研究:张麒麟等人[2]认为中-高渗孔隙型储层的损害主要是由钻井液固相堵塞和应力敏感造成的;王建华等人[3-4]认为固相侵入、水敏和钻井液与地层流体不配伍是造成中-高渗砂岩储层损害的主要原因;赵峰等人[5]发现钻井液中的聚合物吸附滞留也会损害高孔高渗储层。在中孔中-高渗储层损害评价方面,You Lijun和康毅力等人[6-7]通过动态损害试验评价了钻井液对塔里木盆地三叠系中孔中-高渗油层的损害程度,并采用扫描电镜观察了损害前后岩心内部的情况。唐玉响等人[1]通过测量和计算损害半径的方法评价了纳米乳液暂堵钻井液对临盘油田某强水敏高孔高渗储层的损害程度。M.I.Aljabbar等人[8]建立了高渗储层斜井和水平井的固相侵入模型,并利用其计算了不同斜度井的固相侵入深度剖面。Windarto等人[9]建立了钻井液滤液侵入深度数学模型,并利用其确定了岩心尺度的液相损害半径。在中孔中-高渗储层保护方面,近年来发展了一系列的屏蔽暂堵材料优选、复配的理论与方法,如“1/3架桥”理论[10]、“1/2~2/3架桥”原则[11]、D90规则[12]、理想充填理论[13-15]、分形理论[16]和广谱屏蔽暂堵理论[17-21]。对于深层油气藏,由于井较深、温度高,屏蔽暂堵效果还受材料磨蚀导致粒度降级的影响[22-24]。

目前,储层损害室内评价多以微观孔隙尺度分析和岩心尺度损害评价为主,而从孔隙尺度到储层尺度的多尺度综合损害评价与分析,尤其是考虑工程作业时间对损害程度的影响,以及屏蔽暂堵材料在长距离输运和储层高温条件下磨蚀导致暂堵材料粒度降级对钻井液屏蔽暂堵效果的影响,还鲜有报道。为此,笔者针对深层中-高渗砂岩储层钻井完井过程中的储层损害问题,通过分析储层潜在损害因素,综合室内试验和数值模拟评价了深层中-高渗砂岩储层的损害程度,揭示了深层中-高渗砂岩储层钻井完井过程中损害的主要机理,探讨了屏蔽暂堵材料的高温磨蚀性质,提出了合理的储层损害控制原则,可为该类储层的钻井完井设计提供参考。

1 储层地质特征 1.1 储层岩石物性和矿物组成特征塔里木盆地A区块志留系砂岩储层的孔隙度主要分布于10%~20%,平均约15%;渗透率主要分布于10~2 000 mD,平均约494 mD。储层岩石以岩屑石英砂岩为主,粒度以细砂和中砂为主。致密度中等,分选性中—好,磨圆度以次圆为主,胶结方式主要为孔隙式,接触关系主要为点-线接触。填隙物平均含量3.42%,其中胶结物2.81%,自生黏土矿物0.61%。胶结物以硅质为主,部分样品钙质、泥质胶结物相对含量较高,胶结强度弱,存在潜在的微粒运移和出砂损害。XRD全岩矿物分析显示,岩石石英含量超过70%,黏土矿物含量约20%,含少量长石、方解石、白云石和黄铁矿。黏土矿物以高岭石和伊/蒙间层矿物为主,平均含量约为74%和16%,存在潜在的速敏、碱敏和水敏损害。

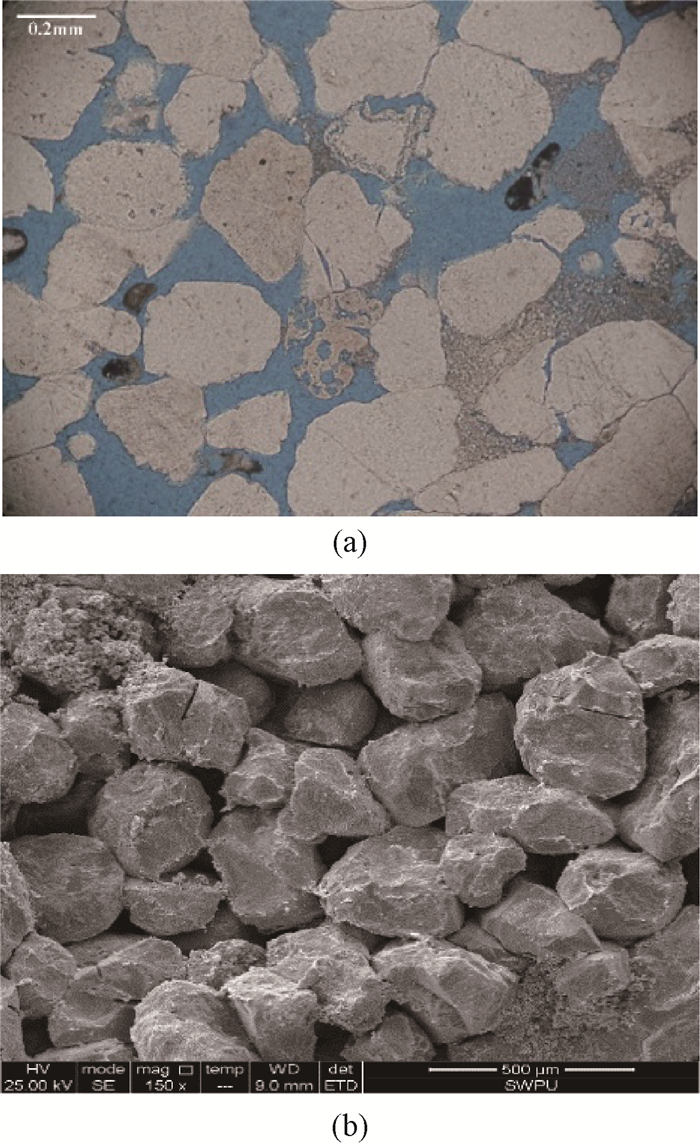

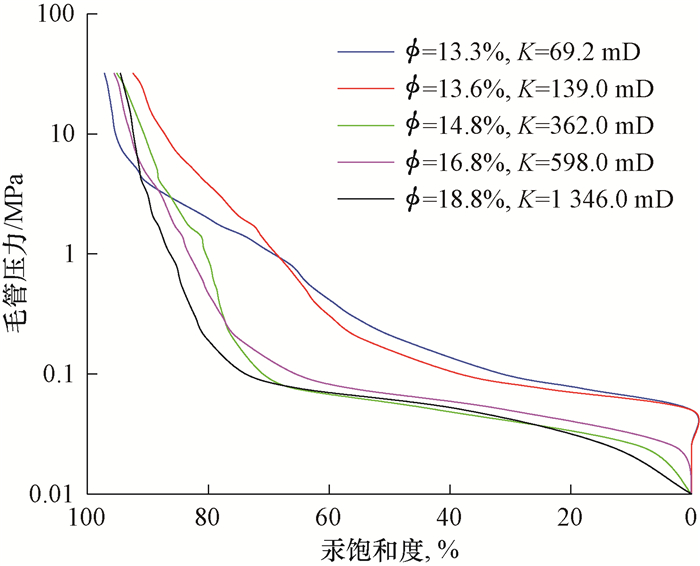

1.2 储层储集空间和渗流通道特征铸体薄片和扫描电镜观察显示,储层岩石疏松,孔隙分布均匀,连通性好,孔隙类型以溶蚀扩大粒间孔为主,喉道以缩颈和点状喉道为主(见图 1)。压汞毛管压力曲线表明(见图 2),储层孔喉分选较好,最大孔喉半径5.65~75.00 μm,主流喉道半径1.00~16.00 μm,对渗透率贡献较大的是半径1.60~63.00 μm的孔喉。排驱压力0.01~0.13 MPa,中值压力0.04~1.11 MPa。储层储渗条件好,孔喉粗大,排驱压力低,工作液易渗漏侵入储层,发生敏感性损害或其中的固相堵塞孔喉、液相与地层流体不配伍产生沉淀对储层造成损害,且损害范围较大。

|

| 图 1 深层中-高渗砂岩储层的孔喉特征 Fig.1 Pore throat characteristics of deep medium-high permeability sandstone reservoir |

|

| 图 2 深层中-高渗砂岩储层岩石典型毛管压力曲线 Fig.2 Typical capillary pressure curve of deepmedium-high permeability sandstone reservoir rock |

A区块中-高渗储层的压力系数为1.10~1.13,地温梯度为1.98~2.36 ℃/100m,属于常温常压储层。由于储层埋深超过5 000.00 m,储层温度100~130 ℃,高温环境将加剧损害程度和引起结垢损害。

地层水为CaCl2型,pH值4.95~7.26,呈弱酸性,总矿化度为159 100~221 500 mg/L,在高温条件下,存在潜在的盐敏和盐析损害。地层水中Ca2+、Mg2+、Ba2+、Sr2+、CO32-、HCO3-和SO42-等成垢离子质量浓度较高,易与外来工作液中的成垢离子发生反应,产生无机沉淀,堵塞孔喉,对储层造成伤害。

2 储层损害评价由地质特征分析结果可知,A区块中-高渗砂岩储层主要存在潜在的固相侵入、流体敏感性和地层流体与外来流体不配伍对其的损害。钻井和完井普遍采用过平衡作业,且作业周期较长,若钻井液、完井液封堵性能不佳,在正压差作用下将会侵入储层,从而引起一系列损害。为了评价钻井液对A区块深层中孔中-高渗砂岩储层的损害程度,以该储层埋深约5 400.00 m处的岩心为研究对象,进行敏感性试验、钻井液静态/动态损害评价试验和钻井液滤液侵入深度数值模拟。

2.1 储层敏感性评价参照SY/T 5358—2010《储层敏感性流动试验评价方法》进行了36块岩心的敏感性流动试验,结果见表 1。试验所用岩心的孔隙度9.86%~23.26%,平均17.05%,渗透率10.1~2 071.0 mD,平均427.1 mD。

| 敏感性类型 | 样品数量 | 损害率,% | 损害程度 |

| 速敏 | 6 | 0~62.24 | 无—中等偏强 |

| 水敏 | 5 | 3.20~75.61 | 无—强 |

| 盐敏 | 4 | 19.45~51.12 | 弱—中等偏强 |

| 碱敏 | 4 | -1.33~30.71 | 无—中等偏弱 |

| 酸敏 | 4 | -285.84~13.20 | 无—中等偏弱 |

| 应力敏感 | 13 | 3.37~27.21 | 无—弱 |

由表 1可以看出,A区块深层中-高渗砂岩储层流体敏感性总体较弱。试验过程中在出口端液体中观察到有微粒产出,说明中-高渗岩心物性好,即使敏感性矿物与工作液作用发生膨胀、分散和运移,也会被直接运移出岩心,难以堵塞孔喉,因此对岩心损害较弱。个别岩心表现出中等偏强速敏、盐敏和强水敏,主要原因在于岩石黏土矿物以敏感性矿物高岭石和伊/蒙间层为主,当岩心敏感性矿物含量较高或物性较差时,就会发生相应的敏感性损害。

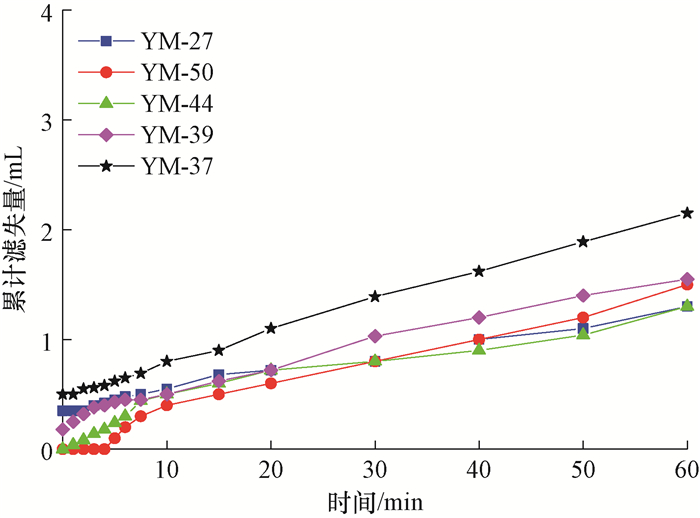

2.2 钻井液损害评价钻井液动态损害试验是在模拟井下正压差、温度和流体循环条件下评价钻井液对储层的损害程度。笔者采用自主研制的MFC-1高温高压水平井损害评价仪进行了钻井液动态损害试验,结果见表 2和图 3。

| 岩心号 | 渗透率/mD | 滤失量/mL | 5 min暂堵率,% | 突破压力/MPa | 渗透率恢复率,% | 最大返排压差/MPa | |||

| 气测 | 液测 | 瞬时 | 1 h累计 | ||||||

| YM-27 | 17.84 | 21.18 | 0.35 | 1.30 | 99.92 | 0.5 | 34.87 | 2.1 | |

| YM-50 | 87.73 | 46.87 | 0 | 1.50 | 99.90 | 0.3 | 69.33 | 1.0 | |

| YM-44 | 155.60 | 53.96 | 0 | 1.30 | 99.99 | 1.1 | 34.65 | 3.5 | |

| YM-39 | 342.10 | 315.06 | 0.15 | 1.55 | 99.99 | 0.2 | 56.06 | 0.5 | |

| YM-37 | 735.50 | 368.41 | 0.50 | 2.15 | 99.99 | 0.1 | 37.62 | 1.2 | |

|

| 图 3 钻井液累计滤失量与时间的关系 Fig.3 Correlation of cumulative filtration of drilling fluid vs.time |

钻井液为取自现场的聚磺混油钻井液,其配方为10.0%膨润土浆+1.0%烧碱+0.3%纯碱+1.0%增黏剂+1.0%降滤失剂+3.0%~5.0%抗温抗盐降滤失剂+4.0%~6.0%磺甲基酚醛树脂+3.0%~5.0%防塌剂+1.0%~3.0%高效防塌沥青粉+5.0%~8.0%LE-5+8.0%~12.0%超细碳酸钙+6.0%柴油+石灰石粉。岩样取自A区块深层中-高渗砂岩储层,其尺寸为ϕ25.4 mm×(50~60) mm。试验条件为正压差3.5 MPa,剪切速率150 s-1,温度120 ℃,循环时间1 h,试验步骤参照文献[7]。由于A区块前期完钻井以筛管完井和裸眼完井为主,因此测试渗透率恢复率时仅考虑自然返排解堵的情况。

由表 2和图 3可以看出:钻井液瞬时滤失量0~0.50 mL,1 h累计滤失量1.30~2.15 mL,岩样渗透率越大, 累计滤失量越大;形成稳定滤饼所需时间平均为4 min,但累计滤失量随时间增长持续增加;滤饼暂堵率虽然均大于99.9%,但由于岩心渗透率高,暂堵后液相滤失渗透率仍达0.01~0.04 mD,不能阻止液相滤失;返排过程中,突破压力0.1~1.1 MPa,平均0.4 MPa;岩样渗透率恢复率35%~70%,平均约47%;返排压差0.5~3.5 MPa,平均1.7 MPa。试验结果表明,聚磺混油钻井液的降滤失性能较差,返排效果不佳,对储层损害较为严重。

由钻井液动态损害试验可知,滤饼无法阻止聚磺混油钻井液滤液的侵入。因此,为了评价钻井液滤液对储层的损害,笔者参照SY/T 6540—2002《钻井液完井液损害油层室内评价方法》进行钻井液滤液静态损害评价试验。钻井液驱替压力3.5 MPa,试验时间为12 h。试验结果显示,钻井液滤液对储层岩样的损害率为28%~47%,损害程度为中等偏弱。由于A区块砂岩储层岩心的渗透率较高,虽然渗透率损害率是中等偏弱,但渗透率降低幅度较大,损害不可忽视。A区块约一半的油井在完井试油时表皮系数为0.43~54.42,平均18.54,表明储层物性虽好,但钻井完井对其的损害较为严重,证明了聚磺混油钻井液的储层保护性能较差。

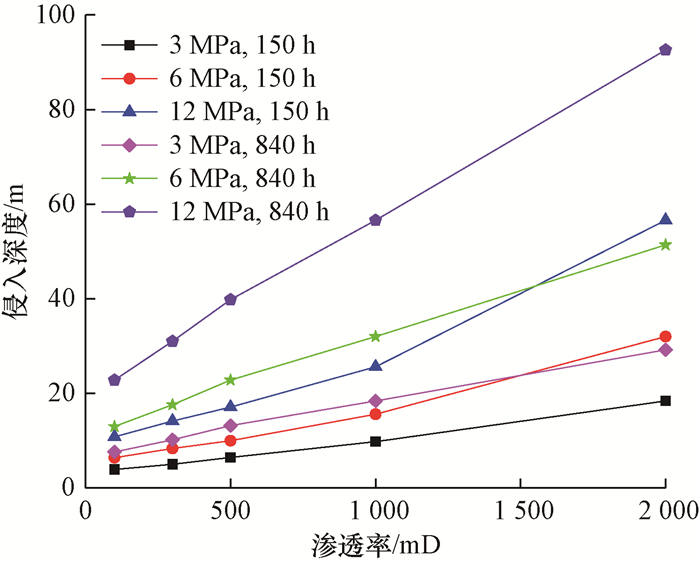

2.3 钻井液滤液侵入深度数值模拟采用文献[25]中的孔隙型储层钻井液滤失侵入带预测模型预测钻井液滤液侵入深度。钻井液滤失侵入带预测模型部分变量赋值如表 3所示。模型涉及基本参数均依据现场钻井完井资料和室内试验进行赋值。钻井液塑性黏度为27×10-3 Pa·s,钻井液固相粒子质量浓度为65 kg/m3,滤饼溶蚀速率为4×10-8 s-1,钻井液动切力为7 Pa。井史资料显示,A区块储层段井底正压差约3~12 MPa,平均约6 MPa,储层段浸泡时间直井约6 d,水平井约35 d。因此,笔者模拟正压差分别为3,6和12 MPa时直井和水平井钻井液滤液侵入深度(滤失时间直井取150 h,水平井取840 h),结果见图 4。由图 4可以看出:A区块采用聚磺混油钻井液钻进中-高渗砂岩储层,150 h钻井液滤液的侵入深度为3.90~56.60 m,840 h钻井液滤液的侵入深度达7.60~92.60 m,损害范围较大;正压差越大,浸泡时间越长,钻井液滤液侵入深度越深。

| 储层类型 | 储层渗透率/mD | 储层孔隙度,% | 滤饼孔隙度,% | 滤饼密度/(103kg·m-3) | 滤饼厚度/mm | 储层半径/m |

| 中渗透 | 100/300/500 | 13.10 | 0.20 | 2.4 | 1.2 | 50 |

| 高渗透 | 1 000/2 000 | 19.79 | 0.20 | 2.4 | 1.2 | 50 |

|

| 图 4 钻井液滤液侵入深度预测结果 Fig.4 Predicted invasion depth of drilling fluid filtrating in reservoir |

储层损害室内评价结果表明,在深层中-高渗储层钻井完井过程中,钻井液的储层保护性能较差,导致钻井液固液两相持续侵入储层,引起固相堵塞和流体不配伍损害。

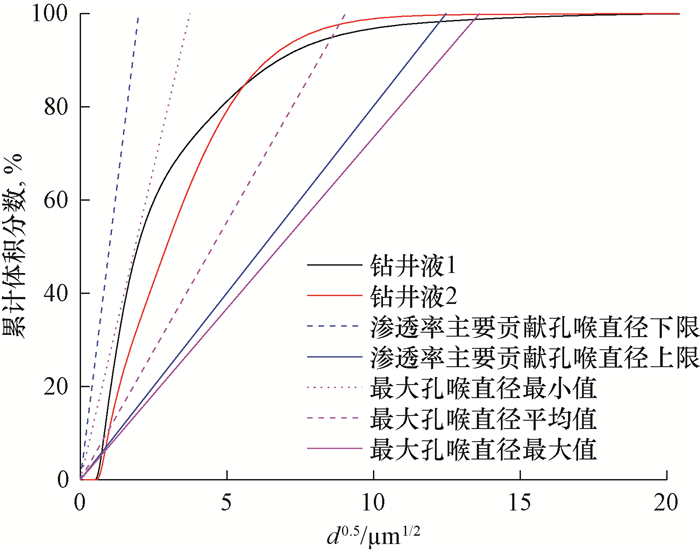

3.1 固相堵塞根据储层损害室内评价结果,现用钻井液的储层保护性能较差是造成深层中-高渗储层钻井完井损害的主要原因。钻井液的储层保护性能较差,表现为钻井液滤饼封堵能力和承压能力不足。动态损害试验岩样累计滤失量随试验时间增长持续增大,表明钻井液对储层的屏蔽暂堵效果不理想,无法形成渗透率接近于0的屏蔽暂堵带。A区块现用2种聚磺混油钻井液,钻井液1的配方如2.2节所述,钻井液2的配方为3.0%~4.5%膨润土+0.3%~0.5%烧碱+3.0%~5.0%磺化酚醛树脂+3.0%~5.0%磺化褐煤树脂+3.0%~5.0%防塌剂+3.0%~5.0%润滑剂+加重剂+4.0%~6.0%油层保护剂+4.0%柴油。固相粒度分析表明:2种钻井液固相颗粒粒度均呈双峰分布;钻井液1固相颗粒粒径主峰为2.50 μm,次峰为34.70 μm,D90为52.38 μm;钻井液2固相颗粒粒径主峰为17.37 μm,次峰为1.00 μm,D90为40.68 μm(见图 5)。与储层孔隙主要直径11.30~150.00 μm和渗透率主要贡献孔喉直径3.20~126.00 μm相比,小粒径固相颗粒含量充足,但大粒径固相颗粒明显不足。

|

| 图 5 现用钻井液的固相粒度分布 Fig.5 Particle size distribution of drilling fluids in use |

根据理想充填理论和D90原则,对于孔隙型储层,当固相颗粒粒度分布曲线与储层暂堵目标线的斜率相接近且略靠右时,将取得有效暂堵效果[13-14]。A区块现用钻井液固相粒度分布曲线与储层最大孔喉直径的平均值和最大值以及渗透率主要贡献孔喉直径上限的匹配效果均不佳,且在目标线左侧(见图 6),说明现用钻井液固相颗粒的粒径明显偏小,无法对较大直径的孔喉进行有效封堵。现场钻井日志显示,A区块钻进深层中-高渗储层段时钻井液损耗普遍较大,损耗量2.5~67.0 m3,单井平均损耗量约37.0 m3,再次证明了该区块现用钻井液的屏蔽暂堵效果不理想。

|

| 图 6 现用钻井液固相颗粒的理想粒度分布 Fig.6 Ideal particle size distribution of solids in drilling fluids in use |

现场固井作业资料表明,固井时井底正压差普遍大于10 MPa,因此,钻井液形成的屏蔽暂堵带要具有大于10 MPa的承压能力,以防止水泥浆漏失对储层造成损害。A区块现用2种钻井液滤饼承压能力评价结果显示,在缝宽不大于100.00 μm时,承压能力能达到10 MPa,但当缝宽大于100.00 μm后,其承压能力不足10 MPa。固井和压井作业时,如滤饼承压能力不足,发生漏失的风险较大,现场作业资料也佐证了这样的结论,该区块某井储层段进行压井作业时发生了漏失,漏失量达24.0 m3。

此外,现用钻井液为聚磺混油钻井液,钻井液中的聚合物在正压差下进入储层后,通过物理吸附和狭窄孔道的机械捕集滞留在孔喉处,使孔喉直径减小甚至堵塞储层渗流通道,造成储层渗透率降低。

3.2 流体不配伍钻井液屏蔽暂堵效果不理想,钻井液滤液会沿孔喉进入储层深处。储层敏感性矿物发育,但储层水敏、盐敏和碱敏损害整体较弱,这表明钻井液滤液与储层岩石虽然不配伍,但流体敏感性不是造成储层损害的主要原因。流体配伍性试验表明,钻井液滤液、地层水和压井液之间的配伍性差,两两按1:1、1:2和2:1体积比混合后,混合液均变浑浊或黏稠,产生絮状或颗粒状沉淀。钻井液中Ca2+与地层水中CO32-和SO42-的含量均较高,Ca2+与CO32-和SO42-反应会生成CaCO3和CaSO4沉淀。由于流体配伍性差,侵入储层深处的钻井液滤液与地层流体接触后,会产生固相沉淀颗粒,在采油过程中固相颗粒随原油运移,在孔喉狭窄处将会产生堵塞,造成储层渗透率降低。

3.3 高温条件下屏蔽暂堵材料粒度降级粒度分布是选择屏蔽暂堵材料的一项关键参数,直接影响滤饼的质量。在实际工况下,屏蔽暂堵材料从进入钻井液池开始直至到达目的层段,要经历温度升高、压力升高、钻井液浸泡、高速剪切、与固体边界(井壁和金属)碰撞、颗粒相互碰撞等一系列环境变化及其引起的热学、力学和化学作用,材料的磨蚀将不可避免,其粒径和性能也将发生变化。室内研究表明,核桃壳、山胡桃壳、石墨、大理石碎粒和碳酸钙等常见屏蔽暂堵材料在一定剪切速率下搅拌一定时间后,其粒度分布特征值D50和D90明显变小[22-24]。模拟管线钻井液循环试验也表明,在钻井液循环过程中石墨和大理石碎粒的粒径会明显变小[26]。屏蔽暂堵材料在循环至目的层段的过程中粒径变小,导致钻井液的封堵性能变差,无法在较大直径孔喉中有效架桥和形成高质量滤饼,导致钻井液滤液大量侵入地层甚至发生漏失,造成井下出现复杂情况和损害储层。

4 储层损害控制原则由深层中-高渗砂岩储层工程地质特征及钻井完井损害机理可以看出,提高钻井液屏蔽暂堵和滤饼承压能力是钻井完井过程中保护该类储层的关键。因此,根据A区块深层中-高渗砂岩的具体特点,确定了控制储层损害的原则:1)准确描述储层孔喉尺寸分布,根据储层孔喉尺寸分布优选纤维架桥粒子和填充粒子,优化固相颗粒粒度分布,以便在近井带快速形成坚固致密的暂堵带,防止钻井液和水泥浆漏失对储层造成损害;2)优选抗高温老化和耐磨蚀的暂堵材料,实时监测钻井液固相颗粒粒度分布,及时补充暂堵材料,以维持钻井液的屏蔽暂堵性能;3)优化钻井完井工艺参数,合理控制钻井液密度,缩短钻井液浸泡时间,降低工程因素对储层的损害;4)准确预测钻井液损害带分布范围,优选解堵措施,优化解堵范围,最大限度地解除钻井完井对储层的损害。

5 结论与建议1) 塔里木盆地A区块深层中-高渗砂岩储层物性好,孔喉粗大,黏土矿物含量高,地层水矿化度高、成垢离子含量高,储层温度高。储层流体敏感性整体较弱,但钻井液对其的损害较为严重,钻井周期内钻井液滤液侵入深度较大。

2) 钻井液固相颗粒粒径偏小造成其屏蔽暂堵能力不足,导致固液两相侵入是引起塔里木盆地A区块深层中-高渗砂岩储层损害的主要原因,且深层高温环境下屏蔽暂堵材料磨蚀导致其粒度降级使钻井液屏蔽暂堵能力进一步降低。屏蔽暂堵材料的高温磨蚀性质及其对钻井液屏蔽暂堵能力的影响还有待进一步研究。

3) 建议在优选纤维架桥粒子和填充粒子及优化固相颗粒粒度分布时,应考虑屏蔽暂堵材料的高温磨蚀率。钻井过程中应实时监测钻井液固相颗粒粒度分布,以便及时补充屏蔽暂堵材料;同时优化钻井工艺参数,准确预测损害带分布范围,以有效控制深层中-高渗砂岩储层钻井完井损害。

| [1] |

唐玉响, 沈建文, 王佩平, 等.

强水敏高孔高渗储层水平井储层保护钻井液技术[J]. 石油钻探技术, 2009, 37(4): 46–49.

TANG Yuxiang, SHEN Jianwen, WANG Peiping, et al. Formation protection drilling fluids suitable for reservoir with high porosity, high permeability and high water sensitivity[J]. Petroleum Drilling Techniques, 2009, 37(4): 46–49. |

| [2] |

张麒麟, 魏军, 王学英, 等.

中高渗油气藏安全钻井及保护油气层钻井液技术[J]. 钻井液与完井液, 2008, 25(1): 6–8.

ZHANG Qilin, WEI Jun, WANG Xueying, et al. Drilling fluid technology for safe drilling and reservoir protection in medium to high permeability reservoirs[J]. Drilling Fluid & Completion Fluid, 2008, 25(1): 6–8. |

| [3] |

王建华, 鄢捷年, 郑曼, 等.

理想充填暂堵钻井液室内研究[J]. 石油勘探与开发, 2008, 35(2): 230–233.

WANG Jianhua, YAN Jienian, ZHENG Man, et al. Laboratory study of ideal packing approach applying to high permeability sandstones[J]. Petroleum Exploration and Development, 2008, 35(2): 230–233. |

| [4] |

白相双, 邓宏, 郭娟娟, 等.

吉林油田浅层高孔高渗油藏保护技术[J]. 钻井液与完井液, 2012, 29(3): 85–87.

BAI Xiangshuang, DENG Hong, GUO Juanjuan, et al. Reservoir protection technology on high-porosity and high-permeability shallow reserves in Jilin Oilfield[J]. Drilling Fluid & Completion Fluid, 2012, 29(3): 85–87. |

| [5] |

赵峰, 唐洪明, 孟英峰, 等.

保护高孔高渗储层的钻井完井液体系[J]. 钻井液与完井液, 2008, 25(1): 9–11.

ZHAO Feng, TANG Hongming, MENG Yingfeng, et al. Researches on drilling and completion fluids protecting high porosity and high permeability reservoirs[J]. Drilling Fluid & Completion Fluid, 2008, 25(1): 9–11. |

| [6] | YOU Lijun, KANG Yili, NIU Xiao, et al. New approach for formation damage control of horizontal drilling in high permeability sandstone reservoirs[R]. SPE 165132, 2013. |

| [7] |

康毅力, 刘燕英, 游利军, 等.

高渗砂岩油藏水平井储层保护钻井完井液[J]. 西南石油大学学报(自然科学版), 2014, 36(2): 178–184.

KANG Yili, LIU Yanying, YOU Lijun, et al. Drillng and completion fluids for high permeability sandstone reservoir protection in horizontal well[J]. Journal of Southwest Petroleum University(Science & Technology Edition), 2014, 36(2): 178–184. DOI:10.11885/j.issn.1674-5086.2012.04.05.01 |

| [8] | ALJABBAR M I, RIZKIAPUTRA R. Severe formation damage due to solids invasion in inclined/horizontal wells with high-permeability zones[R]. OTC 26617, 2016. |

| [9] | WINDARTO, GUNAWAN A Y, SUKARNO P, et al. Modelling of formation damage due to mud filtrate invasion in a radial flow system[J]. Journal of Petroleum Science & Engineering, 2012, 100: 99–105. |

| [10] | ABRAMS A. Mud design to minimize rock impairment due to particle invasion[J]. Journal of Petroleum Technology, 1977, 29(5): 586–592. DOI:10.2118/5713-PA |

| [11] |

罗向东, 罗平亚.

屏蔽式暂堵技术在储层保护中的应用研究[J]. 钻井液与完井液, 1992, 9(2): 19–27.

LUO Xiangdong, LUO Pingya. Application research of shielding temporary plugging technology in formation damage control[J]. Drilling Fluid & Completion Fluid, 1992, 9(2): 19–27. |

| [12] | HANDS N, KOWBEL K, MAIKRANZ S, et al. Drill-in fluid reduces formation damage, increases production rates[J]. Oil & Gas Journal, 1998, 96(28): 65–69. |

| [13] |

张金波, 鄢捷年.

钻井液中暂堵剂颗粒尺寸分布优选的新理论和新方法[J]. 石油学报, 2004, 25(6): 88–91, 95.

ZHANG Jinbo, YAN Jienian. New theory and method for optimizing the particle size distribution of bridging agents in drilling fluids[J]. Acta Petrolei Sinica, 2004, 25(6): 88–91, 95. DOI:10.7623/syxb200406018 |

| [14] |

徐生江, 戎克生, 李建国, 等.

阜东头屯河组强水敏性储层钻井液技术[J]. 石油钻探技术, 2014, 42(3): 61–65.

XU Shengjiang, RONG Kesheng, LI Jianguo, et al. Formation damage prevention drilling fluids for strong water sensitive formation of Toutunhe Group in Fudong Oilfield[J]. Petroleum Drilling Techniques, 2014, 42(3): 61–65. |

| [15] | DICK M A, HEINZ T J, SVOBODA C F, et al. Optimizing the selection of bridging particles for reservoir drilling fluids[R]. SPE 58793, 2000. |

| [16] |

戎克生, 李维轩, 吴彬, 等.

广谱暂堵技术在新疆陆9井区砂岩储层保护中的应用[J]. 钻井液与完井液, 2003, 20(4): 1–3.

RONG Kesheng, LI Weixuan, WU Bin, et al. Multi-functional temporary plugging technology for sandstone formation protection of Block Lu 9 in Xinjiang Oilfield[J]. Drilling Fluid & Completion Fluid, 2003, 20(4): 1–3. |

| [17] |

徐同台, 陈永浩, 冯京海, 等.

广谱型屏蔽暂堵保护油气层技术的探讨[J]. 钻井液与完井液, 2003, 20(2): 39–41.

XU Tongtai, CHEN Yonghao, FENG Jinghai, et al. The general-purpose temporary shield plugging technology in protecting hydrocarbon reservoir[J]. Drilling Fluid & Completion Fluid, 2003, 20(2): 39–41. |

| [18] |

邱正松, 张世锋, 黄维安, 等.

"多级孔隙最优充填"暂堵方法与现场试验[J]. 石油钻探技术, 2012, 40(5): 17–21.

QIU Zhengsong, ZHANG Shifeng, HUANG Weian, et al. Temporary plugging and field testing with "optimum filling for multi-stage pores" method[J]. Petroleum Drilling Techniques, 2012, 40(5): 17–21. |

| [19] |

雷鸣, 瞿佳, 康毅力, 等.

川东北裂缝性碳酸盐岩气层钻井完井保护技术[J]. 断块油气田, 2011, 18(6): 783–786.

LEI Ming, QU Jia, KANG Yili, et al. Protection technology of drilling and well completion of fractured carbonate gas reservoir in Northeastern Sichuan Basin[J]. Fault-Block Oil & Gas Field, 2011, 18(6): 783–786. |

| [20] |

游利军, 康毅力, 陈一健, 等.

应用屏蔽暂堵技术提高致密砂岩气层测井识别能力[J]. 石油钻采工艺, 2007, 29(1): 113–116.

YOU Lijun, KANG Yili, CHEN Yijian, et al. Application of temporary and shielding plugging technology to improve well logging responses for tight sandstone gas reservoi[J]. Oil Drilling & Production Technology, 2007, 29(1): 113–116. |

| [21] |

郭丽梅, 薛锦华, 陈曦, 等.

新型屏蔽暂堵剂ZDJ室内性能评价[J]. 钻井液与完井液, 2016, 33(1): 37–41, 47.

GUO Limei, XUE Jinhua, CHEN Xi, et al. Laboratory evaluation of a new temporary plugging agent ZDJ[J]. Drilling Fluid & Completion Fluid, 2016, 33(1): 37–41, 47. |

| [22] | SCOTT P D, BEARDMORE D H, WADE Z L, et al. Size degradation of granular lost circulation materials[R]. SPE 151227, 2012. |

| [23] | VALSECCHI P. On the shear degradation of lost-circulation materials[J]. SPE Drilling & Completion, 2014, 29(3): 323–328. |

| [24] | YANG Lin. Comparative analysis of lost circulation material particle size and degradation in drilling fluids[D]. Austin: The University of Texas at Austin, 2015. |

| [25] |

唐云. 致密砂岩油藏水平井钻井完井液漏失损害诊断[D]. 成都: 西南石油大学, 2016.

TANG Yun. Damage diagnosis of drilling fluid and completion fluid in horizontal well in tight sandstone reservoir[D]. Chengdu: Southwest Petroleum University, 2016. |

| [26] | GRANT P, LASSUSL, SAVARI S, et al. Size degradation studies of lost circulation materials in a flow loop[R]. SPE 178774, 2016. |