2. 斯伦贝谢中国地球科学与石油工程研究院, 北京 100015

2. Schlumberger China Petroleum Institute, Beijing, 100015, China

南海西部海域文昌区块古近系珠海组二段、三段, 恩平组及文昌组地层埋深较深, 受埋深及岩性影响,采用常规钻头钻进珠海组二段和三段上部地层平均机械钻速只有10.0~15.0 m/h,钻进珠海组三段下部以及恩平组地层时平均机械钻速只有5.0~8.0 m/h,在使用常规移动式钻井平台作业模式条件下,机械钻速严重制约了钻井效率的提高和钻井成本的控制[1-5]。针对文昌区块深部地层抗压强度较高、研磨性较强、可钻性较差的特点,先后尝试通过常规钻头优化设计和使用扭冲工具、水力脉冲工具等措施解决机械钻速低的问题,但均未达到预期效果。为此,笔者针对常规固定切削齿PDC钻头存在偏磨及产生磨擦热的不足,研制了旋转切削齿PDC钻头,并通过优化布齿等方法使其更适合于文昌区块深部地层。旋转切削齿PDC钻头在该区块3口探井进行了现场应用,结果表明,该钻头提速效果良好,值得推广应用,这对文昌区块及类似强研磨性地层进行钻头选型和钻井提速具有借鉴意义。

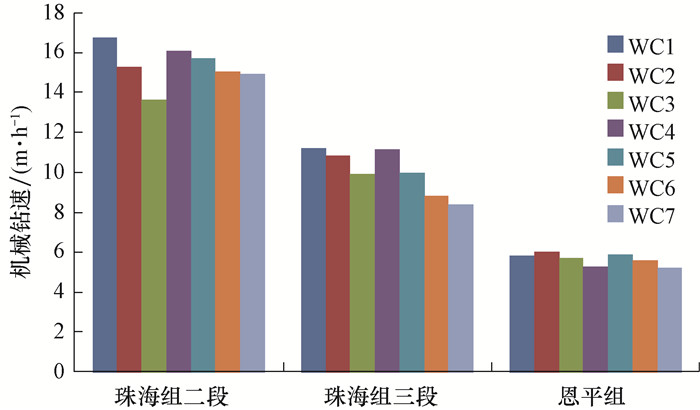

1 钻井难点分析统计了文昌区块具有代表性的7口井(WC1, WC2, WC3, …, WC7)古近系地层的机械钻速,结果见图 1。

|

| 图 1 文昌区块深部地层机械钻速统计 Fig.1 Statistics of ROPs in deep formations drilling of the Wenchang Block |

由图 1可知:珠海组二段地层的平均机械钻速为15.39 m/h,珠海组三段地层的平均机械钻速为10.07 m/h,恩平组地层的平均机械钻速为5.68 m/h。分析发现,古近系之前的珠江组地层平均机械钻速较高,进入古近系地层以后平均机械钻速明显降低,在一个井段同时钻遇其中多套地层时整体机械钻速较低。

由文昌区块深部地层的岩性分析可知,珠海组二段和三段及恩平组地层的砂岩含量高,砂岩占42%~71%,泥岩占23%~48%,研磨性高的砂砾岩含量高达6%以上。结合相关研究成果[6],进一步分析文昌区块古近系地层特征,可知:

1) 珠海组二段地层的抗压强度为60~80 MPa,珠海组三段地层的抗压强度为65~120 MPa,恩平组地层的抗压强度为85~150 MPa,局部高达170 MPa,抗压强度整体偏高。

2) 珠海组二段和三段地层的岩性较为致密,且含有粒径不大的砾石颗粒,可钻性较差,研磨性偏高;珠海组三段下部及恩平组地层岩性致密,可钻性极差,研磨性极高。

3) 当钻进砂岩和砂砾岩层等软硬夹层时,常规钻头的稳定性和抗冲击性较差,在井底受到侧向不平衡力的作用过大,产生频繁涡动而形成冲击载荷,造成钻头先期损坏。

4) 文昌区块古近系地层的研磨性强,常规PDC钻头抗研磨性较差,导致肩部切削齿很快被磨损甚至失效,破岩效率降低。

2 旋转切削齿PDC钻头的研制常规PDC钻头的切削齿被铠装在刀翼上,存在2个问题[7-9]:1)利用率不足,即只有切削齿出露部分才能与地层接触、参与切削岩石;2)过度磨损,即出露部分持续与地层接触产生局部偏磨和局部高温造成切削齿磨损严重。为此,笔者拟研制一种旋转切削齿PDC钻头,使其具有高抗研磨性、抗冲击性和攻击性,并适用于文昌区块深部地层。

2.1 研制思路常规PDC钻头的主要磨损特征是:肩部切削齿磨损或肩部过度磨损出现环形槽;多趟钻出井钻头磨损评级(IADC磨损评级)内排齿为2~5,外排齿为4~8,并且在切削齿的切削边缘能清晰看到磨损形成的“磨平面”。这说明与内锥相比,肩部位置切削齿的线速度大,切削地层能耗高,加剧了切削齿的磨损和钝化[10-11]。因此,研制新钻头时应减少肩部切削齿的磨损、提高其耐磨性,即通过优选、引进旋转切削齿,将常规切削齿固定部位磨损优化为旋转切削齿的周向均匀磨损,提升钻头的耐磨性和攻击性[12-13],以达到提高机械钻速、增加单只钻头进尺的目的。

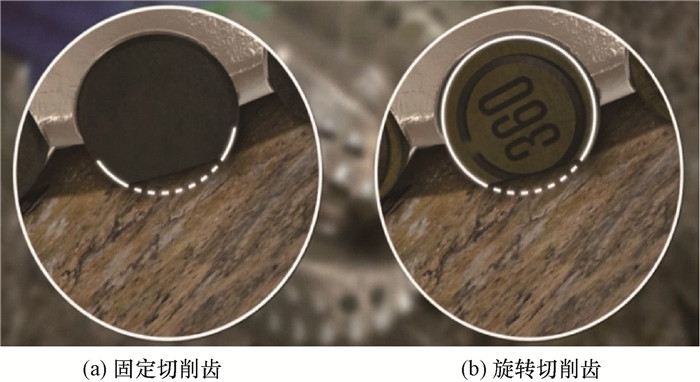

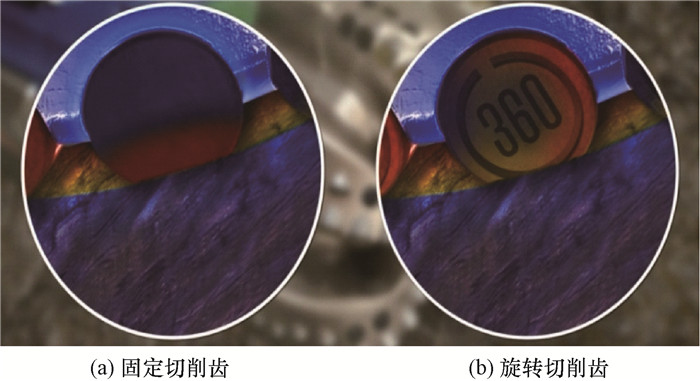

2.2 切削齿布齿设计针对固定切削齿PDC钻头在文昌区块深部地层钻进中存在的不足,为提高切削齿的利用效率,用可360°旋转的切削齿取代钻头肩部这一高磨蚀区的固定PDC切削齿[14]。图 2、图 3所示分别为固定切削齿和旋转切削齿的切削长度和摩擦热对比。

|

| 图 2 固定切削齿和旋转切削齿切削长度对比 Fig.2 Cutting lengths of fixed cutter and rotary cutter |

|

| 图 3 固定切削齿和旋转切削齿摩擦热对比 Fig.3 Friction heat of fixed cutter and rotary cutter |

从图 2可以看出, 固定切削齿的切削面仅是图中白色实线和虚线部分,而旋转切削齿是整个齿圆周。转动使切削齿具备更长的切削边缘,均匀分担切削“压力”,避免切削齿与岩石接触部位产生严重的局部偏磨。

由图 3可知, 固定切削齿工作面温度较高(见图 3中红色部分),而旋转切削齿在转动过程中改善和分散了切削齿与地层摩擦所产生的热量,从而整体降低了复合片的温度[15],防止了因高温而导致的切削齿早期磨损失效。

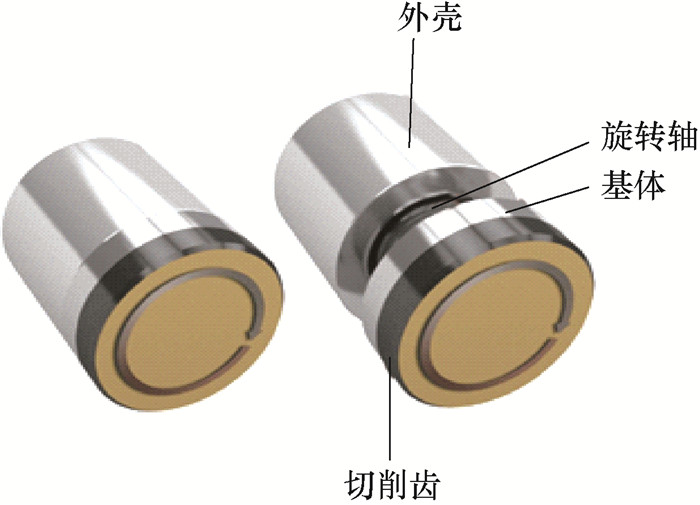

为保证钻头切削齿转动灵活,采取了将外壳钎焊到钻头刀翼上的结构设计,而旋转切削齿则安装在完全包含于外壳内的旋转轴上[16-17],如图 4所示。

|

| 图 4 旋转切削齿结构 Fig.4 Structure diagram of rotary cutter |

切削齿可以转动,因而可以实现磨损量在周向的均匀分布,增强切削齿的耐磨性。限于当前的工艺水平,由于旋转切削齿有转动轴,其抗冲击性不如固定齿,存在断轴的风险。综合考虑钻头的抗冲击性、耐磨性及钻头的整体使用寿命,采用以下设计方案:肩部高研磨区采用旋转切削齿,以提高该部位切削齿的耐磨性;内锥采用常规固定切削齿,以提高钻头的抗冲击性。

2.3 钻头整体设计在前期使用效果较好的某ϕ215.9 mm常规改进型PDC钻头的基础上进行进一步的优化设计,得到旋转切削齿PDC钻头的切削齿具体排布设计,如图 5所示(图 5中黄色部位即为旋转切削齿安装位置)。

|

| 图 5 旋转切削齿PDC钻头的布齿情况 Fig.5 Cutters distribution of the PDC bit with rotary cutters |

旋转切削齿PDC钻头的基本参数为:

1) 六刀翼(3个长刀翼、3个短刀翼),刀翼采用长50.8 mm的保径,环绕钻头体中心分布,分布角度为0°,60°,125°,180°,235°和295°。

2) 41个ϕ16.0 mm主切削齿(27个固定切削齿,肩部14个360°旋转齿),在刀翼上的分布数目依次为8,6,8,6,8和5,其中360°旋转齿布置于肩部的高研磨区。

3) 24个ϕ16.0 mm肩部后排齿,在刀翼上的分布数目依次为4,3,5,4,4和4,与主切削齿同轨迹布齿且为等高度设计,进一步增强钻头的抗冲击性,避免旋转切削齿受局部冲击载荷冲击, 发生断轴失效。

3 现场应用旋转切削齿PDC钻头在南海西部海域文昌区块X、J凹陷3口探井进行了现场应用,总体提速效果良好。X凹陷地层与J凹陷上部地层层位相同、岩性相近,J凹陷下部地层埋深更深、研磨性更强。旋转切削齿PDC钻头应用井段均为ϕ215.9 mm井段,与常规固定切削齿PDC钻头的应用效果对比见表 1。

| 凹陷 | 井号 | 地层 | PDC钻头类型 | 入井深度/m | 出井深度/m | 进尺/m | 机械钻速/(m·h-1) | 钻头磨损评价结果 |

| X | X1 | ZH2, ZH3 | 常规六刀翼 | 2 405.00 | 3 503.00 | 1 098.00 | 15.27 | 1-2-WT-A-X-I-NO-TD |

| X2 | ZH3下, EP | 常规六刀翼 | 3 450.50 | 3 905.00 | 454.40 | 7.34 | 2-6-WT-A-X-1/16-BT-TD | |

| X3 | ZH2, ZH3 | 旋转切削齿 (2次入井) |

2 682.00 | 3 715.00 | 1 033.00 | 22.08 | 1-1-WT-A-X-I-NO-TD | |

| X4 | ZH3下, EP | 3 317.00 | 3 888.00 | 571.00 | 11.80 | 1-1-WT-A-X-I-NO-TD | ||

| J | J1 | ZH3, EP, WC | 常规六刀翼 | 3 600.00 | 4 181.00 | 581.00 | 10.40 | 4-4-WT-A-X-1/16-CT-PR |

| 常规七刀翼 | 4 181.00 | 4 700.00 | 519.00 | 8.92 | 2-2-WT-A-X-I-NO-BHA | |||

| 常规七刀翼 | 4 700.00 | 4 936.50 | 237.00 | 5.50 | 8-6-CR-A-X-1/16-CT-TD | |||

| J2 | ZH3, EP, WC | 常规六刀翼 | 3 975.00 | 4 183.00 | 208.00 | 8.66 | 1-6-WT-A-X-9/16-CT-PR | |

| 常规七刀翼 | 4 183.00 | 4 494.00 | 311.00 | 9.66 | 1-2-WT-A-X-1/16-CT-DM | |||

| 常规六刀翼 | 4 494.00 | 5 048.00 | 554.00 | 10.35 | 4-3-WT-A-X-1/16-CT-TD | |||

| J3 | ZH3, EP, WC | 旋转切削齿 | 3 369.00 | 4 790.00 | 1421.00 | 12.73 | 1-2-WT-A-X-I-NO-TD | |

| 注:ZH2为珠海组二段,ZH3为珠海组三段,EP为恩平组,WC为文昌组;钻头磨损评价结果为按照石油天然气行业标准《钻头使用基本规则和磨损评定方法》(SY/T 5415—2012)评价得到的结果。 | ||||||||

由表 1可知:对于X凹陷,在地层条件相近、进尺相似的情况下,旋转切削齿PDC钻头较常规PDC钻头提速44.60%~60.76%,且出井钻头磨损小于固定切削齿PDC钻头;对于J凹陷,常规PDC钻头平均机械钻速5.50~10.40 m/h,旋转切削齿PDC钻头的平均机械钻速为12.73 m/h,较常规PDC钻头提速22.7%~131.5%,单只旋转切削齿PDC钻头的进尺超过3只常规PDC钻头的总进尺,且出井磨损情况评价良好,证实旋转切削齿PDC钻头具有优越的耐磨性。

现场应用表明,旋转切削齿PDC钻头兼具攻击性和耐磨性,能够解决强研磨性地层常规固定切削齿PDC钻头磨损严重而导致机械钻速低、单只钻头进尺短的问题。

4 结论与建议1) 南海西部海域文昌区块深部地层抗压强度较高、研磨性较强、可钻性较差,使用常规固定切削齿PDC钻头钻井,存在因耐磨性不足而被磨钝,造成机械钻速低、单只钻头进尺短的问题。

2) 旋转切削齿PDC钻头内锥采用固定切削齿,可保留常规固定齿PDC钻头抗冲击性强的优点,肩部高研磨区采用360°旋转切削齿,可提高该部位切削齿的耐磨性。

3) 旋转切削齿PDC钻头热稳定性强、耐磨性好,且具有较强的抗冲击性,可大幅度提高文昌区块深部地层的机械钻速和单只钻头进尺,降低钻井成本。因此,建议在该区块和类似强研磨性地层推广应用旋转切削齿PDC钻头提速技术。

| [1] |

彭作如, 张俊斌, 程仲, 等.

南海M深水气田完井关键技术分析[J]. 石油钻采工艺, 2015, 37(1): 124–128.

PENG Zuoru, ZHANG Junbin, CHENG Zhong, et al. Key well completion technology of deepwater gasfield in M Block of the South China Sea[J]. Oil Drilling & Production Technology, 2015, 37(1): 124–128. |

| [2] |

孙宝江, 张振楠.

南海深水钻井完井主要挑战与对策[J]. 石油钻探技术, 2015, 43(4): 1–7.

SUN Baojiang, ZHANG Zhennan. Challenges and countermeasures for the drilling and completion of deepwater wells in the South China Sea[J]. Petroleum Drilling Techniques, 2015, 43(4): 1–7. |

| [3] |

刘正礼, 胡伟杰.

南海深水钻完井技术挑战及对策[J]. 石油钻采工艺, 2015, 37(1): 8–12.

LIU Zhengli, HU Weijie. Countermeasures and challenges of deepwater drilling and completion technology in South China Sea[J]. Oil Drilling & Production Technology, 2015, 37(1): 8–12. |

| [4] |

李中, 方满宗, 李磊.

南海西部深水钻井实践[J]. 石油钻采工艺, 2015, 37(1): 92–95.

LI Zhong, FANG Manzong, LI Lei. Drilling practices of deepwater well in west of South China Sea[J]. Oil Drilling & Production Technology, 2015, 37(1): 92–95. |

| [5] |

王友华, 王文海, 蒋兴迅.

南海深水钻井作业面临的挑战和对策[J]. 石油钻探技术, 2011, 39(2): 50–55.

WANG Youhua, WANG Wenhai, JIANG Xingxun. South China Sea deepwater drilling challenges and solutions[J]. Petroleum Drilling Techniques, 2011, 39(2): 50–55. |

| [6] |

邓金根, 朱海燕, 谢玉洪, 等.

南海西部海域难钻地层特征及破碎机制研究[J]. 岩土力学, 2012, 33(7): 2097–2102, 2109.

DENG Jingen, ZHU Haiyan, XIE Yuhong, et al. Rock mechanical properties and rock breaking mechanism of the complex formation of the western South China Sea Oilfields[J]. Rock and Soil Mechanics, 2012, 33(7): 2097–2102, 2109. |

| [7] |

BRUTON G, CROCKETT R, TAYLOR M, 等.21世纪的PDC钻头技术[J].油田新技术, 2014, 26(2):48-57.

BRUTON G, CROCKETT R, TAYLOR M, et al.PDC bit technology for the 21st century[EB/OL].Oilfield Review, 2014, 26(2):48-57. |

| [8] |

石建刚, 武兴勇, 党文辉, 等.

新型旋转PDC切削齿钻头技术研究与应用[J]. 石油机械, 2016, 44(2): 6–10.

SHI Jiangang, WU Xingyong, DANG Wenhui, et al. New bit with rolling PDC cutter[J]. China Petroleum Machinery, 2016, 44(2): 6–10. |

| [9] |

王适, 孙宝元, 王裕昌, 等.

聚晶金刚石石墨化温度的研究[J]. 超硬材料工程, 2005, 17(5): 32–35.

WANG Shi, SUN Baoyuan, WANG Yuchang, et al. Study on graphitization temperature of polycry stall ine diameond[J]. Superhard Material Engineering, 2005, 17(5): 32–35. |

| [10] |

郭健, 孙文磊.

PDC钻头磨损过程中的应力分析[J]. 机床与液压, 2008, 36(12): 25–27, 3.

GUO Jian, SUN Wenlei. The stress analysis of PDC drill bits in the process of drilling[J]. Machine Tool & Hydraulics, 2008, 36(12): 25–27, 3. DOI:10.3969/j.issn.1001-3881.2008.12.008 |

| [11] |

田丰, 杨迎新, 任海涛, 等.

PDC钻头切削齿工作区域及切削量的分析理论和计算方法[J]. 钻采工艺, 2009, 32(2): 51–53.

TIAN Feng, YANG Yingxin, REN Haitao, et al. Analytical theory and computational method of contact area and cutting volume of PDC bit cutters[J]. Drilling & Production Technology, 2009, 32(2): 51–53. |

| [12] |

黄凯文, 徐一龙, 李磊, 等.

南海西部油田北部湾难钻地层钻井提速技术[J]. 石油钻采工艺, 2013, 35(5): 20–23, 28.

HUANG Kaiwen, XU Yilong, LI Lei, et al. ROP acceleration technology for poor drillability formation at Beibuwan Basin in the west of South China Sea Oilfield[J]. Oil Drilling & Production Technology, 2013, 35(5): 20–23, 28. |

| [13] |

韦忠良, 张建群, 李积泰, 等.

适合吐哈油田西山窑地层的PDC钻头提速研究[J]. 金刚石与磨料磨具工程, 2010, 30(5): 69–72.

WEI Zhongliang, ZHANG Jianqun, LI Jitai, et al. Improving the drilling speed of polycrystalline diamond compact(PDC)bit for the Xishanyao Formation of Turpan-Hami Oilfield[J]. Diamond & Abrasives Engineering, 2010, 30(5): 69–72. |

| [14] | ZHANG Y H, BURHAN Y, CHEN C, et al. Fully rotating PDC cutter gaining momentum: conquering frictional heat in hard/abrasive formations improves drilling efficiency[R]. SPE 166465, 2013. |

| [15] | KIESCHNICK M, KIESCHNICK M L, JACOB T, et al. Pre-job modeling/resulting integrated BHA system solution sets multiple ROP records, North Field Qatar[R]. SPE 163464, 2013. |

| [16] | ZHANG J, DOUGLAS C H S, MUELLER L, et al. Refinements to cutter technology and PDC bit hydraulics lead to faster drilling in hard/abrasive formations, east Texas[R]. SPE 156472, 2012. |

| [17] | PLEMONS B, DOUGLAS C H S, SHEN Y L, et al. New cutter technology for faster drilling in hard/abrasive formations[R]. SPE 132143, 2010. |