2. 中国石化石油工程技术研究院, 北京 100101;

3. 中石化胜利石油工程有限公司钻井工程技术公司, 山东东营 257064

2. Sinopec Research Institute of Petroleum Engineering, Beijing, 100101, China;

3. Drilling Engineering and Technology Company, Sinopec Shengli Oilfield Service Corporation, Dongying, Shandong, 257064, China

工程实践表明,使用扭转冲击或旋转冲击钻井工具可以显著提高难钻地层的钻速[1-10]。因此,近几年关于冲击钻井工具的研究成为了热点,并开发出多种由液力驱动或机械驱动的旋转冲击、扭转冲击或复合冲击钻井工具[11-23]。前人对旋转冲击、扭转冲击条件下PDC钻头的破岩效率已做过不少相关研究[24-26],但对于复合冲击条件下PDC钻头在不同岩石中的破岩效率还探索较少。为此,笔者在前人研究成果的基础上,基于复合冲击破岩思路,设计加工了旋扭复合冲击发生装置,在室内进行了不同岩性岩样钻进试验,分析复合冲击条件下不同可钻性岩石中PDC钻头的破岩效果及不同钻进和冲击参数对破岩效果的影响,并将其结果与常规破岩效果进行了对比,以期为新型复合冲击破岩工具的研制提供依据。

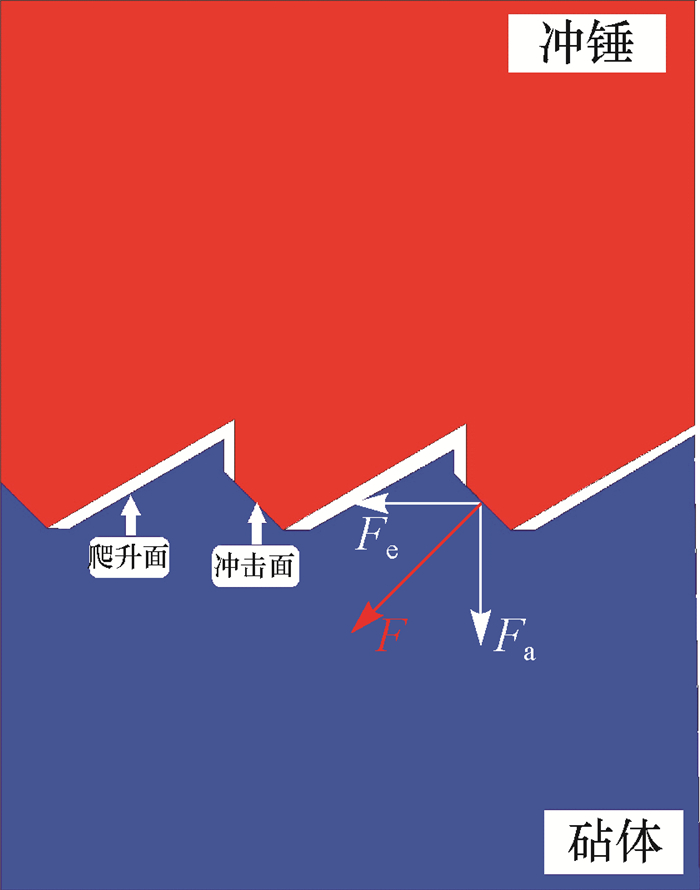

1 试验装置及试验条件 1.1 试验装置的结构及工作原理设计加工的旋扭复合冲击发生装置由卡箍、垫块、弹簧、冲锤、砧体和挡板等6个部件组成。其中,该装置的主体结构如图 1所示。

|

| 图 1 旋扭复合冲击发生装置的主体结构 Fig.1 The basic structure of composite impact device |

该装置冲锤总长116.0 mm、内径60.0 mm、外六方边长47.0 mm,齿高16.0 mm;砧体总长116.0 mm、内六方边长27.5 mm、外径85.0 mm、齿高16.0 mm。为扩大冲击力和冲击扭矩的调节范围,试验用了2种弹簧(记为弹簧Ⅰ和弹簧Ⅱ),弹性系数分别为1.04和5.97 N/mm,预压缩量均为100 mm。U形挡板用螺栓固定在试验台侧壁,六方钻杆从挡板中间穿过,其他部件均套装在六方钻杆上。卡箍为外圆内方的圆环结构,通过卡圈固定在六方钻杆凹槽内;垫块位于卡箍下方,通过增减垫块数量可以实现弹簧压缩量的改变,从而改变冲击力的大小;根据试验需要和六方钻杆尺寸,设计蓄能弹簧的直径和长度,蓄能弹簧为冲锤的加速下落和冲击碰撞提供能量;冲锤与砧体合称冲击振套,二者通过齿形凸起的交错、啮合实现冲击碰撞。

旋扭复合冲击发生装置的工作原理为:六方钻杆带动砧体旋转,砧体上部的齿形凸起不断与冲锤的齿形啮合、相对交错,交错时冲锤沿齿形斜面爬升,迫使弹簧压缩并储蓄能量;啮合时冲锤突然下降,弹簧释放弹性能,加速冲锤下落,冲锤撞击砧体的瞬时产生冲击载荷[27],冲击载荷作用于砧体齿面,如图 2所示(图 2中:F为冲锤撞击砧体时产生的冲击载荷,kN;Fa和Fc分别为F在纵向和周向的分力,kN)。冲击载荷沿纵向冲击砧体,形成旋转冲击作用;沿周向冲击砧体,形成周向扭转冲击作用。撞击完成之后,砧体在传动轴带动下继续旋转运动,冲锤与砧体齿形凸起不断交错、啮合,产生周期性的垂向冲击载荷和周向扭转冲击载荷。

|

| 图 2 旋扭复合冲击发生装置的工作原理 Fig.2 Working principle of composite impact device |

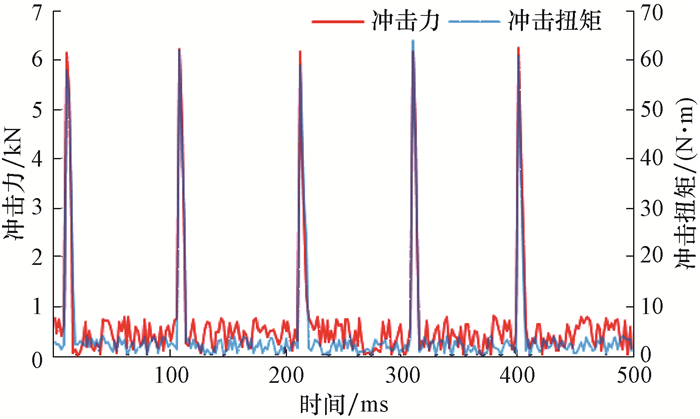

在钻压为10 kN、钻杆转速为128 r/min工况下,测量旋扭复合冲击发生装置采用弹簧Ⅱ钻进粉砂岩时的冲击载荷,得到纵向冲击力和周向冲击扭矩随时间的变化关系,如图 3所示。

|

| 图 3 旋扭复合冲击发生装置的冲击载荷 Fig.3 Impact load of composite impact device |

从图 3可以看出,旋扭复合冲击发生装置可以产生周期性的纵向冲击力及冲击扭矩,冲击力峰值约为6 kN,冲击扭矩峰值约为60 N·m,冲击次数为转速与齿数的乘积。

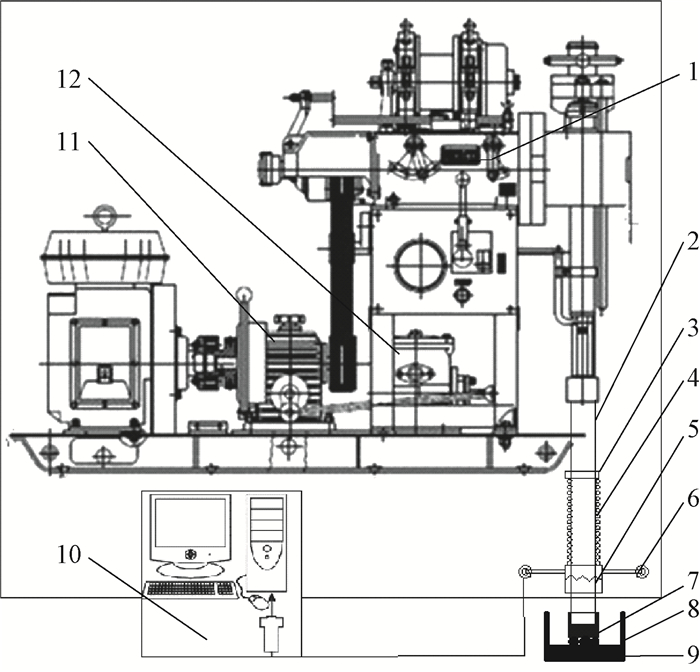

1.2 试验用钻机和钻头试验用钻机选用中国石油大学(华东)岩石破碎实验室的XY-200型钻机,该钻机包括液力加压系统、旋转系统和水力循环系统,其结构如图 4所示。该钻机的基本参数:可施加钻压0~20 kN;具有64,128,287和557 r/min等4档转速;钻机通过旋转头带动六方钻杆旋转和钻进,钻机立轴单次进尺最大为440 mm;钻机利用活塞水泵实现水力循环和岩屑清洁,钻井泵的最大流量为180 L/min。

|

| 图 4 试验所用钻机的基本结构 Fig.4 The rig used in testing 1.钻压表;2.六方钻杆;3.卡箍;4.弹簧;5.冲锤与砧体;6.压力传感器;7.PDC钻头;8.岩心筐;9.岩样;10.数据采集与处理系统;11.卷扬机;12.水泵 |

试验用钻头为三刀翼PDC钻头,如图 5所示。该钻头中心有2齿,外侧共布置6齿;钻头直径为75.0 mm,PDC齿直径为10.0 mm;钻头上共有5个水眼。

|

| 图 5 试验用PDC钻头 Fig.5 PDC bit used in the experiment |

为了分析钻压、转速等钻进参数和冲击力、冲击扭矩等冲击参数对PDC钻头破岩效率的影响规律,在无围压、不同钻压(5,10,15和20 kN)、不同转速(64,128 r/min)和不同弹簧预紧力(不同的冲击力和冲击扭矩)条件下分别对不同可钻性岩石(粉砂岩、石灰岩和花岗岩的可钻性级值分别为7.4,8.2和8.6)进行钻进试验。试验采用单一变量法,在常规旋转破岩和复合冲击破岩2种条件下,设置不同转速后改变钻压,由数据采集系统记录每组数据的钻压、扭矩、转速、进尺和钻进时间。

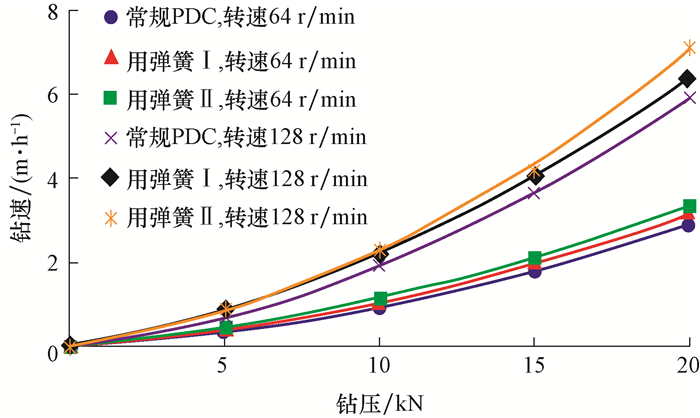

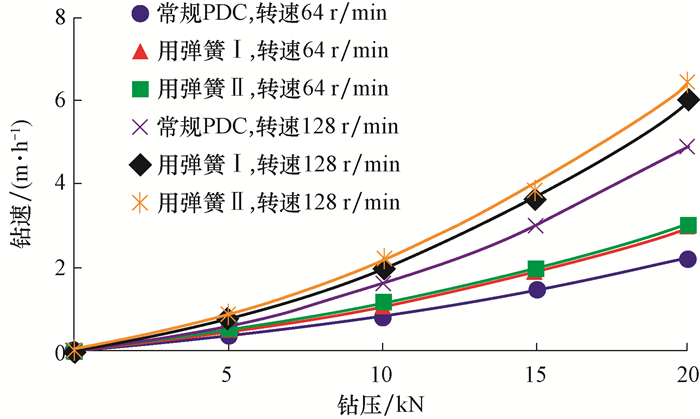

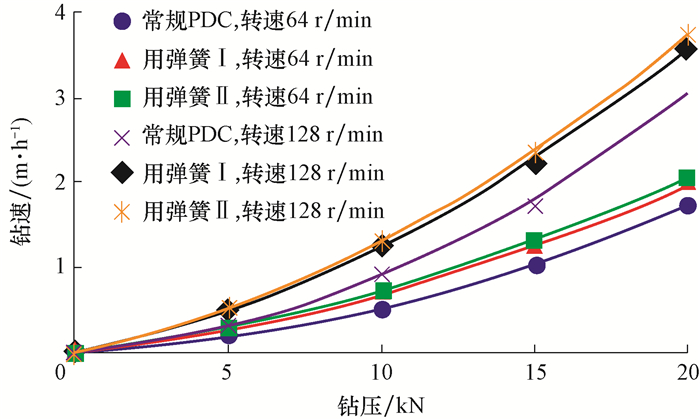

2 破岩钻进试验及结果分析 2.1 粉砂岩钻进试验粉砂岩钻进试验中,在不同钻压、转速及弹簧预紧力(冲击力/冲击扭矩,下同)条件下,进行了PDC钻头的常规旋转破岩和复合冲击破岩钻进。不同破岩方式和钻进参数条件下钻速与钻压关系曲线如图 6所示,钻速与钻压拟合方程见表 1,不同冲击参数下复合冲击破岩的钻速对比曲线如图 7所示。

|

| 图 6 钻进粉砂岩时的钻速与钻压关系曲线 Fig.6 The curve of ROP and WOB in an sample of drilling in siltstone |

| 转速/(r·min-1) | 冲击力/冲击扭矩加载条件 | 钻速与钻压拟合方程 | 拟合方差 |

| 64 | 无 | v=0.005 0f2+0.044 2f-0.001 1 | 0.999 5 |

| 64 | 弹簧Ⅰ | v=0.005 5f2+0.047 6f+0.022 8 | 0.999 2 |

| 64 | 弹簧Ⅱ | v=0.005 0f2+0.068 0f+0.000 4 | 0.999 9 |

| 128 | 无 | v=0.010 6f2+0.085 6f-0.000 4 | 0.999 8 |

| 128 | 弹簧Ⅰ | v=0.009 7f2+0.126 6f+0.018 6 | 0.999 7 |

| 128 | 弹簧Ⅱ | v=0.012 4f2+0.101 1f+0.059 5 | 0.998 0 |

| 注:v为钻速,m/h;f为钻压,kN。下同。 | |||

|

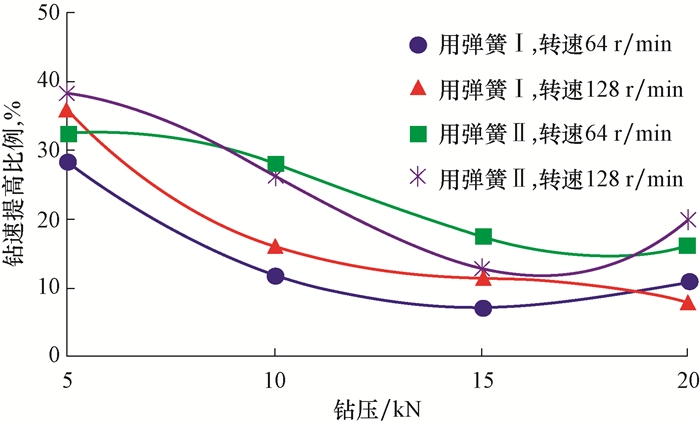

| 图 7 复合冲击钻进粉砂岩时的提速效率与钻压关系曲线 Fig.7 The curve of acceleration efficiency and WOB in an example of drilling in siltstone |

从图 6可以看出,复合冲击钻进粉砂岩时,钻压和转速是影响钻速的主要因素;随着钻压的增大,PDC钻头机械钻速明显提高,提高的幅值也逐渐增大;随着转速的增大,机械钻速同样明显提高,而且在高钻压下提高的幅值较大。从图 6和表 1可以看出,图 6中各条钻速与钻压曲线斜率逐渐增大,拟合方程为二项式函数;当冲击力和冲击扭矩变大(即弹簧预紧力变大)时,曲线上升趋势更加明显,钻速提高的幅值更大,破岩效率更高。

从图 7可以看出,在钻进粉砂岩时,旋扭复合冲击破岩相比于常规PDC破岩在相同工况下机械钻速明显提高,提高比例为9%~40%。低钻压下的提速比例高于高钻压下的提速比例,原因在于低钻压下机械钻速本身较小,复合冲击作用提高的钻速所占比例较大;而高钻压下机械钻速本身较高,提高的比例不明显。

2.2 石灰岩钻进试验石灰岩钻进试验中,在不同钻压、转速及弹簧预紧力条件下,进行了PDC钻头的常规旋转破岩和复合冲击破岩钻进。不同破岩方式和钻进参数条件下,钻速与钻压关系曲线如图 8所示,钻速钻压拟合方程见表 2,常规破岩与复合冲击破岩的钻速对比曲线如图 9所示。

|

| 图 8 钻进石灰岩时的钻速与钻压关系曲线 Fig.8 The curve of ROP and WOB in in an example of drilling in limestone |

| 转速/ (r·min-1) | 冲击力/冲击扭矩加载条件 | 钻速与钻压拟合关系式 | 拟合方差 |

| 64 | 无 | v=0.002 7f2+0.057 9f-0.012 0 | 0.997 5 |

| 64 | 弹簧Ⅰ | v=0.004 2f2+0.061 4f+0.020 6 | 0.999 3 |

| 64 | 弹簧Ⅱ | v=0.003 5f2+0.080 2f+0.001 8 | 0.999 9 |

| 128 | 无 | v=0.010 6f2+0.065 3f+0.025 8 | 0.999 2 |

| 128 | 弹簧Ⅰ | v=0.010 6f2+0.082 2f+0.074 3 | 0.996 9 |

| 128 | 弹簧Ⅱ | v=0.010 6f2+0.105 6f +0.055 9 | 0.996 8 |

|

| 图 9 钻进石灰岩时的提速效率与钻压关系曲线 Fig.9 The curve of acceleration efficiency and WOB in an example of drilling in limestone |

从图 8和表 2可以看出,旋扭复合冲击发生装置在石灰岩中的钻进规律与在粉砂岩中基本相同。从图 9可以看出,在钻进石灰岩时,旋扭复合冲击破岩相比于常规PDC破岩在相同工况下钻速提高20%~50%,不同的是在低转速下提速比例高于高转速下的比例。分析认为,其原因在于石灰岩均质性极强,PDC钻头在石灰岩钻进时扭矩较为平稳,在高转速下破岩效率已达到较高状态;且高转速下机械钻速本身较大,提高的比例不如低转速下明显。

2.3 花岗岩钻进试验花岗岩钻进试验中,在不同钻压、转速及弹簧预紧力条件下,进行了PDC钻头的常规旋转破岩和复合冲击破岩钻进试验。不同破岩方式和钻进参数条件下,钻速与钻压关系曲线如图 10所示,钻速钻压拟合方程见表 3,不同冲击参数下复合冲击破岩的钻速对比曲线如图 11所示。

|

| 图 10 钻进花岗岩时的钻速与钻压关系曲线 Fig.10 The curve of ROP and WOB in an example of drilling in granite |

| 转速/ (r·min-1) | 冲击力/冲击扭矩加载条件 | 钻速与钻压拟合关系式 | 拟合方差 |

| 64 | 无 | v=0.003 5f2+0.015 0f+0.018 7 | 0.998 1 |

| 64 | 弹簧Ⅰ | v=0.003 0f2+0.047 6f+0.022 8 | 0.999 6 |

| 64 | 弹簧Ⅱ | v=0.003 0f2+0.044 7f-0.005 5 | 0.999 8 |

| 128 | 无 | v=0.006 2f2+0.027 2f+0.031 5 | 0.996 8 |

| 128 | 弹簧Ⅰ | v=0.005 4f2+0.071 2f+0.002 3 | 0.998 3 |

| 128 | 弹簧Ⅱ | v=0.005 4f2+0.077 2f-0.000 9 | 0.999 4 |

|

| 图 11 复合冲击钻进花岗岩时的提速效率与钻压关系曲线 Fig.11 The curve of acceleration efficiency and WOB in an example of drilling in granite |

由图 10和表 3可知,由于花岗岩硬度较大,PDC钻头钻进时粘滑效应较为明显,故花岗岩对转速变化的敏感性较低。由图 11可知,在钻进花岗岩时,相同工况下旋扭复合冲击破岩相比于常规PDC破岩钻速提高16%~42%,且钻压为10 kN时破岩效率最高。

3 岩屑粒径分析为分析复合冲击方式的破岩提速机理,以粉砂岩为例,分别用铁铲收集4种试验条件下岩心筐内的岩屑(加装弹簧Ⅰ、钻压为15 kN、转速为128 r/min时的岩屑及相同条件下常规PDC破岩的岩屑; 加装弹簧Ⅱ、钻压为20 kN、转速为64 r/min时的岩屑及相同条件下常规PDC破岩的岩屑),放入分样筛中,用清水冲洗干净,并置于阴凉通风处晾干,岩屑样本见图 12。用分样筛分离不同粒径的岩屑,用电子天平称重,记录每组岩屑的质量,并计算各组岩屑的质量分数,将每组不同粒径岩屑所占质量分数绘制成柱状图(见图 13)。

|

| 图 12 收集的岩屑样本 Fig.12 Sample of collected drill cuttings |

|

| 图 13 粉砂岩岩屑粒径分布统计 Fig.13 Statistics of cutting size |

从图 12可以看出,粉砂岩岩屑多为扁平贝壳状,说明岩屑主要是切削破岩方式破碎。

由图 13可知,常规PDC破岩所得岩屑以小粒径为主,10目以上粒径的岩屑质量分数达到81%,说明常规PDC破岩基本上以磨削破岩为主;旋扭复合冲击破岩所得小粒径岩屑明显减少,10目以上粒径的岩屑质量分数低于55%,这说明在破岩过程中,扭转与旋转冲击条件下冲击力和冲击扭矩共同作用增大了岩石破碎体积,提高了破岩效率。

4 结论1) 复合冲击钻进中钻压和转速是影响钻速的主要因素,且无论是常规破岩钻进还是复合冲击钻进,钻速均随钻压和转速的增大面增大的基本规律没有改变。对于粉砂岩、石灰岩和花岗岩等3种岩石,钻速与钻压的关系用二项式表示更为合理。

2) 采用复合冲击钻进方式可以提高机械钻速,冲击载荷越大钻速提高越多;在低钻压条件下复合冲击钻进的提速效率更高,最高可达50%。

3) PDC钻头钻进产生的岩屑多为扁平贝壳状,相同钻进参数条件下复合冲击破岩的大粒径岩屑明显多于常规切削破岩,说明复合冲击钻进钻速较高的原因是提高了切削齿的破岩体积。

| [1] |

王利中, 王凤春.

旋转冲击钻井工具在塔河油田12区块应用效果分析[J]. 探矿工程(岩土钻掘工程), 2015, 42(11): 54–57.

WANG Lizhong, WANG Fengchun. Analysis on application effect of rotary percussive drilling tool in 12 Block of Tahe Oilfield[J]. Exploration Engineering(Rock & Soil Drilling and Tunneling), 2015, 42(11): 54–57. DOI:10.3969/j.issn.1672-7428.2015.11.013 |

| [2] |

刘占魁, 张代娥, 杨军, 等.

自激振荡旋转冲击钻井技术应用[J]. 西部探矿工程, 2015, 27(8): 48–50.

LIU Zhankui, ZHANG Daie, YANG Jun, et al. The application of self-excited vibration rotary percussion drilling technology[J]. West-China Exploration Engineering, 2015, 27(8): 48–50. |

| [3] |

雷鹏, 倪红坚, 王瑞和, 等.

自激振荡式旋冲工具在深井超深井中的试验应用[J]. 石油钻探技术, 2013, 41(6): 40–43.

LEI Peng, NI Hongjian, WANG Ruihe, et al. Field test of self-excited vibration rotary percussion drilling tool in deep and ultra-deep wells[J]. Petroleum Drilling Techniques, 2013, 41(6): 40–43. |

| [4] |

秦晓庆, 刘伟, 李丽, 等.

旋冲钻井技术在川西硬地层的应用[J]. 断块油气田, 2013, 20(4): 505–507.

QIN Xiaoqing, LIU Wei, LI Li, et al. Application of rotary percussion drilling technology in hard formation of Western Sichuan[J]. Fault-Block Oil & Gas Field, 2013, 20(4): 505–507. |

| [5] | FORD R, STONE A, SPEDALE A, et al. Efficiently developing fayetteville shale gas reserves: percussion drilling solves application challenges/reduces drilling costs[R]. SPE 148828, 2011. https://www.researchgate.net/publication/254535452_Efficiently_Developing_Fayetteville_Shale_Gas_Reserves_Percussion_Drilling_Solves_Application_ChallengesReduces_Drilling_Costs |

| [6] |

孙起昱, 张雨生, 李少海, 等.

钻头扭转冲击器在元坝10井的试验[J]. 石油钻探技术, 2010, 38(6): 84–87.

SUN Qiyu, ZHANG Yusheng, LI Shaohai, et al. Application of bit torsional impact generator in Well Yuanba 10[J]. Petroleum Drilling Techniques, 2010, 38(6): 84–87. |

| [7] |

张海山, 葛俊瑞, 杨进, 等.

扭力冲击器在海上深部地层的提速效果评价[J]. 断块油气田, 2014, 21(2): 249–251.

ZHANG Haishan, GE Junrui, YANG Jin, et al. Effect evaluation of torsion impactor for increasing ROP in offshore deep formation[J]. Fault-Block Oil & Gas Field, 2014, 21(2): 249–251. |

| [8] |

周祥林, 张金成, 张东清.

TorkBuster扭力冲击器在元坝地区的试验应用[J]. 钻采工艺, 2012, 35(2): 15–17.

ZHOU Xianglin, ZHANG Jincheng, ZHANG Dongqing. Experimental application of TorkBuster torsional impactor in Yuanba Region[J]. Drilling & Production Technology, 2012, 35(2): 15–17. |

| [9] |

许京国, 尤军, 陶瑞东, 等.

扭力冲击器在玉门油田鸭西102井的应用[J]. 钻采工艺, 2013, 36(5): 81–83, 121.

XU Jingguo, YOU Jun, TAO Ruidong, et al. Application of Torkbuster in Well Yaxi 102 of Yumen Oilfield[J]. Drilling & Production Technology, 2013, 36(5): 81–83, 121. |

| [10] |

程天辉, 王维韬, 王树超.

塔里木泛哈拉哈塘地区扭力冲击钻井技术[J]. 石油钻采工艺, 2017, 39(1): 53–56.

CHENG Tianhui, WANG Weitao, WANG Shuchao. Torsion-impact drilling technology in general Hanilcatam Area, the Tarim Basin[J]. Oil Drilling & Production Technology, 2017, 39(1): 53–56. |

| [11] |

吴鹏, 韦忠良, 吕苗荣, 等.

射流式液动冲击器优化设计研究[J]. 石油机械, 2014, 42(7): 24–27, 31.

WU Peng, WEI Zhongliang, LYU Miaorong, et al. Hydraulic jet hammer design optimization[J]. China Petroleum Machinery, 2014, 42(7): 24–27, 31. |

| [12] |

熊青山, 王越之, 殷琨, 等.

阀式液动射流冲击器的研制[J]. 石油钻探技术, 2007, 35(3): 63–65.

XIONG Qingshan, WANG Yuezhi, YIN Kun, et al. The development of hydro-efflux hammer with valve[J]. Petroleum Drilling Techniques, 2007, 35(3): 63–65. |

| [13] |

周燕, 安庆宝, 蔡文军, 等.

SLTIT型扭转冲击钻井提速工具[J]. 石油机械, 2012, 40(2): 15–17.

ZHOU Yan, AN Qingbao, CAI Wenjun, et al. Model SLTIT torsional impact drilling speedup tool[J]. China Petroleum Machinery, 2012, 40(2): 15–17. |

| [14] |

周燕, 金有海, 董怀荣, 等.

SLTIDT型钻井提速工具研制[J]. 石油矿场机械, 2013, 42(1): 67–70.

ZHOU Yan, JIN Youhai, DONG Huairong, et al. Development of SLTIDT type torsion impact fast drilling tool[J]. Oil Field Equipment, 2013, 42(1): 67–70. |

| [15] |

玄令超, 管志川, 张会增, 等.

弹簧蓄能激发式旋转冲击钻井装置的研制[J]. 石油机械, 2015, 43(11): 18–21.

XUAN Lingchao, GUAN Zhichuan, ZHANG Huizeng, et al. Percussive-rotary drilling tool with spring accumulating collision[J]. China Petroleum Machinery, 2015, 43(11): 18–21. |

| [16] |

卢玲玲, 何东升, 张伟东, 等.

扭转冲击器研究及应用[J]. 石油矿场机械, 2015, 44(6): 82–85.

LU Lingling, HE Dongsheng, ZHANG Weidong, et al. Research and application prospect of torsional impact hammer[J]. Oil Field Equipment, 2015, 44(6): 82–85. |

| [17] |

祝效华, 汤历平, 吴华, 等.

扭转冲击钻具设计与室内试验[J]. 石油机械, 2011, 39(5): 27–29.

ZHU Xiaohua, TANG Liping, WU Hua, et al. The design and laboratory test of torsional percussion tool[J]. China Petroleum Machinery, 2011, 39(5): 27–29. |

| [18] |

罗熙.

扭转冲击钻井工具性能试验研究[J]. 西部探矿工程, 2014, 26(2): 59–61.

LUO Xi. Testing on the performance of torsional percussion drilling tool[J]. West-China Exploration Engineering, 2014, 26(2): 59–61. |

| [19] | POWELL S W, HERRINGTON D, BOTTON B, et al. Fluid hammer increases PDC performance through axial and torsional energy at the bit[R]. SPE 166433, 2013. https://www.researchgate.net/publication/266666860_Fluid_Hammer_Increases_PDC_Performance_through_Axial_and_Torsional_Energy_at_the_Bit |

| [20] |

柳贡慧, 李玉梅, 李军, 等.

复合冲击破岩钻井新技术[J]. 石油钻探技术, 2016, 44(5): 10–15.

LIU Gonghui, LI Yumei, LI Jun, et al. New technology with composite percussion drilling and rock breaking[J]. Petroleum Drilling Techniques, 2016, 44(5): 10–15. |

| [21] |

查春青, 柳贡慧, 李军, 等.

复合冲击破岩钻井新技术提速机理研究[J]. 石油钻探技术, 2017, 45(2): 20–24.

ZHA Chunqing, LIU Gonghui, LI Jun, et al. The rock breaking mechanism of the compound percussive-rotary drilling method with a PDC bit[J]. Petroleum Drilling Techniques, 2017, 45(2): 20–24. |

| [22] |

查春青, 柳贡慧, 李军, 等.

复合冲击钻具的研制及现场试验[J]. 石油钻探技术, 2017, 45(1): 57–61.

ZHA Chunqing, LIU Gonghui, LI Jun, et al. Development and field application of a compound percussive jet[J]. Petroleum Drilling Techniques, 2017, 45(1): 57–61. |

| [23] | XU Zichen, JIN Yan, HOU Bing, et al. Rock breaking model under dynamic load with the application of torsional and axial percussion hammer[R]. IPTC 18777, 2016. https://www.researchgate.net/publication/309916192_Rock_Breaking_Model_Under_Dynamic_Load_with_the_Application_of_Torsional_and_Axial_Percussion_Hammer |

| [24] |

邓勇, 陈勉, 金衍, 等.

冲击作用下岩石破碎的动力学特性及能耗特征研究[J]. 石油钻探技术, 2016, 44(3): 27–32.

DENG Yong, CHEN Mian, JIN Yan, et al. Investigation of the dynamic characteristics and energy consumption for breaking rocks using the impact load[J]. Petroleum Drilling Techniques, 2016, 44(3): 27–32. |

| [25] |

李玮, 何选蓬, 闫铁, 等.

近钻头扭转冲击器破岩机理及应用[J]. 石油钻采工艺, 2014, 36(5): 1–4.

LI Wei, HE Xuanpeng, YAN Tie, et al. Rock fragmentation mechanism and application of near-bit torsion impacter[J]. Oil Drilling & Production Technology, 2014, 36(5): 1–4. |

| [26] |

玄令超, 管志川, 呼怀刚, 等.

弹簧蓄能激发式旋冲钻井工具特性分析[J]. 石油钻探技术, 2016, 44(3): 61–66.

XUAN Lingchao, GUAN Zhichuan, HU Huaigang, et al. Analysis of the characteristics of the rotary impact drilling tool with an elestic element accumulator[J]. Petoleum Drilling Techniques, 2016, 44(3): 61–66. |

| [27] |

玄令超, 管志川, 呼怀刚, 等.

旋转冲击破岩实验装置的设计与应用[J]. 石油钻采工艺, 2016, 38(1): 48–52.

XUAN Lingchao, GUAN Zhichuan, HU Huaigang, et al. Design and application of experimental apparatus for rock breaking by rotary percussion[J]. Oil Drilling & Production Technology, 2016, 38(1): 48–52. |