2. 中国石油大学(华东)石油工程学院, 山东青岛 266580

2. School of Petroleum Engineering, China University of Petroleum(Huadong), Qingdao, Shandong, 266580, China

油井井筒结蜡会影响单井产液能力,损失原油产量,同时堵塞井筒,增加作业次数和作业费用[1-4],对于海上油田的影响尤为严重。渤海油田的辽东、渤南、渤西和秦皇岛等作业区均有油井存在严重结蜡的情况,2015年因结蜡平均单井损失产油量33.9 t/d,生产时率平均降低14%,产油量累计损失7.4×104 t,给油田造成了较大的经济损失。

建立结蜡预测模型是掌握井筒结蜡规律、预测和分析结蜡油井生产动态及指导生产的重要前提。目前常用的结蜡预测模型主要有4种,分别是扩散-剪切弥散模型[5-6]、扩散-剪切-老化模型[7-8]、扩散-剪切-剥蚀实验模型[9]和扩散-剪切沉积模型[10-11],这些模型采用不同的方法对井筒内的结蜡速率或厚度进行描述,但都存在对结蜡机理考虑不全或对结蜡规律描述不准确的问题。扩散-剪切弥散模型不能描述井口附近结蜡量减少的现象,扩散-剪切-老化模型、扩散-剪切沉积模型和扩散-剪切-剥蚀实验模型对井筒深部结蜡量的预测值偏大。因而,应用上述模型难以准确预测井筒结蜡厚度的动态变化和蜡质沉积严重的主要位置,一定程度上会影响现场清蜡防蜡工艺的选择和清蜡周期的确定。

为了更准确地描述海上油井井筒结蜡规律,笔者在对上述4种现有模型的预测结果进行对比分析的基础上,综合考虑了蜡质的沉积机理,建立了一种结蜡剖面预测新模型,同时描述了老化和剥蚀作用对蜡质层厚度的影响。

1 结蜡剖面预测新模型的建立通过对比分析现有结蜡剖面预测模型,发现现有模型对井筒深部位置和井口附近位置结蜡情况的描述与现场的认识有出入。因此,为了准确地预测井筒内的结蜡规律,需要在考虑传统结蜡机理的同时,综合考虑井筒深部蜡层的老化作用和井口附近流体的剥蚀作用。

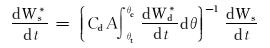

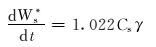

笔者基于Fick扩散定律,描述了井筒中蜡的分子扩散和对流扩散过程,并考虑了含水率和原油含蜡量的影响;基于蜡的剪切沉积速度,建立了蜡质的剪切弥散速率表达式;基于蜡层的老化和剥蚀作用实验系数,并结合蜡的扩散沉积速率,建立了蜡质的老化和剥蚀损失速率表达式,得到了井筒结蜡剖面预测新模型。

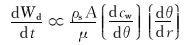

1.1 蜡的对流扩散过程根据Fick扩散定律[5]可得油管内壁上蜡质的沉积扩散速度为:

|

(1) |

式中:

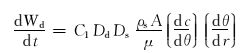

结合分子扩散作用、剪切作用和蜡质浓度对扩散沉积过程的影响,引入蜡质扩散沉积速率的蜡浓度修正系数、分子扩散常数和蜡质运移沉积速率的含水修正系数[12],可以将蜡质的扩散沉积速率表示为:

|

(2) |

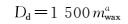

其中

|

(3) |

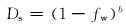

|

(4) |

式中:C1为分子扩散常数,常取1 500;Dd为蜡质扩散沉积速率的蜡质浓度修正系数;Ds为蜡质扩散沉积速率的含水率修正系数;mwax为原油中蜡质的质量分数;fw为地层产出液的含水率;a为分子扩散过程中蜡质浓度修正系数的相关系数;b为分子扩散过程中含水率修正系数的相关系数。

对蜡质的扩散沉积速率进行归一化处理,并对结蜡扩散过程的室内试验结果进行回归分析[6, 13],得到归一化的蜡质扩散沉积速率:

|

(5) |

式中:

根据热力学平衡原理,可得流体的径向温度梯度为:

|

(6) |

式中:

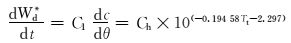

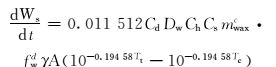

联立式(5) 和式(6),并考虑含水率、原油含蜡量的影响[14-16]对模型进行修正,可以得到油管内壁上蜡质的对流扩散沉积速度:

|

(7) |

层流状态下由于速度梯度的影响而产生蜡晶的剪切弥散沉积速度可以表示为[17-18]:

|

(8) |

式中:

对剪切沉积速率进行归一化处理,得到归一化的蜡质剪切弥散散沉积速率:

|

(9) |

式中:θc为油管中心处温度,℃。

对结蜡扩散过程的室内试验结果[6]进行回归分析,可得:

|

(10) |

式中:

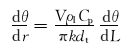

联立式(8)—式(10),得到蜡质的剪切沉积速度计算式:

|

(11) |

式中:c为剪切弥散过程中的蜡质浓度修正相关系数;d为剪切弥散过程中的含水率修正相关系数。

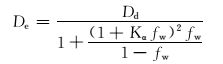

1.3 蜡的剥蚀和老化作用依据试验结果[9],可以近似地认为蜡质沉积过程中的剥蚀作用和蜡质的老化作用对结蜡厚度产生的影响与分子扩散作用之间存在线性关系,故引入剥蚀与老化作用经验系数De[9],其表达式为:

|

(12) |

式中:De为蜡质的剥蚀与老化作用系数;Kα为剪切剥蚀损失速率常数。

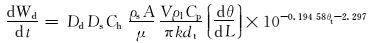

因此,蜡质的剥蚀和老化损失[9]可表示为:

|

(13) |

式中:

根据渤海油田某区块某平台11口结蜡井在不同工况下的生产数据,采用式(7) 和式(11) 进行计算,回归得到系数a,b,c和d的值,见表 1。

| 产出液含水率 | a | b | c | d |

| 0~0.15 | 0.12 | 0.005 | 2.315 | 1.00 |

| 0.15~0.75 | 0.50 | 1.250 | 1.500 | 1.75 |

| 0.75~1.00 | 1.12 | 2.314 | 0.750 | 2.25 |

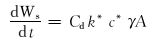

在上述机理的共同作用下,蜡质总沉积速度可以表示为:

|

(14) |

式中:

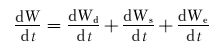

基于模型的建立过程,对结蜡剖面预测新模型和4种现有模型考虑的结蜡机理进行对比分析,结蜡剖面预测新模型综合考虑了分子扩散、对流沉积、剪切弥散、老化与剪切剥蚀等蜡质沉积机理,比现有模型对结蜡机理的考虑更为全面。为了进一步对比分析这5种模型反映的结蜡规律,应用某油田D井的井筒参数与生产数据[7],对结蜡剖面预测新模型与现有4种模型的井筒结蜡剖面进行对比分析。

D井采用电动潜油离心泵生产,下泵深度约为4 200.00 m,油管内径为73.0 mm,套管内径为124.3 mm,油层温度为142.4 ℃,地层静压力为68.87 MPa,该井的产油量为27.8 t/d,产水量为0.986 m3/d,生产气油比为169 m3/m3,生产状态下井口压力为1.10 MPa,该井原油的饱和压力为16.04 MPa,地层条件下原油的相对密度为0.783,黏度为1.192 mPa·s,原油含蜡量为12.7%,析蜡温度为29.0 ℃。

从上一次实施清蜡措施后开始,计算该井按实际产量生产10 d时井筒中的结蜡厚度分布情况,结果如图 1所示。

|

| 图 1 不同模型的井筒结蜡剖面 Fig.1 Wax deposition profiles of different forecasting models |

由图 1可知,随着流体沿井筒向上运动,温度逐渐降低,当温度降至析蜡点时,蜡晶体开始析出。新模型的计算结果表明,从析蜡点开始结蜡厚度从下至上先不断增加,在井口附近由于蜡质沉积的老化作用和剥蚀作用导致井筒结蜡厚度逐渐减小,符合实际生产中对结蜡井通井和修井作业中得到的定性规律。分析认为,扩散-剪切弥散模型不能描述井口附近结蜡量减少的现象,扩散-剪切-剥蚀试验模型、扩散-剪切-老化模型和扩散-剪切沉积模型对结蜡点附近结蜡规律的描述不准确,预测值普遍偏大,油井井筒结蜡剖面预测新模型对井筒结蜡厚度的预测和对结蜡规律的描述更为准确。

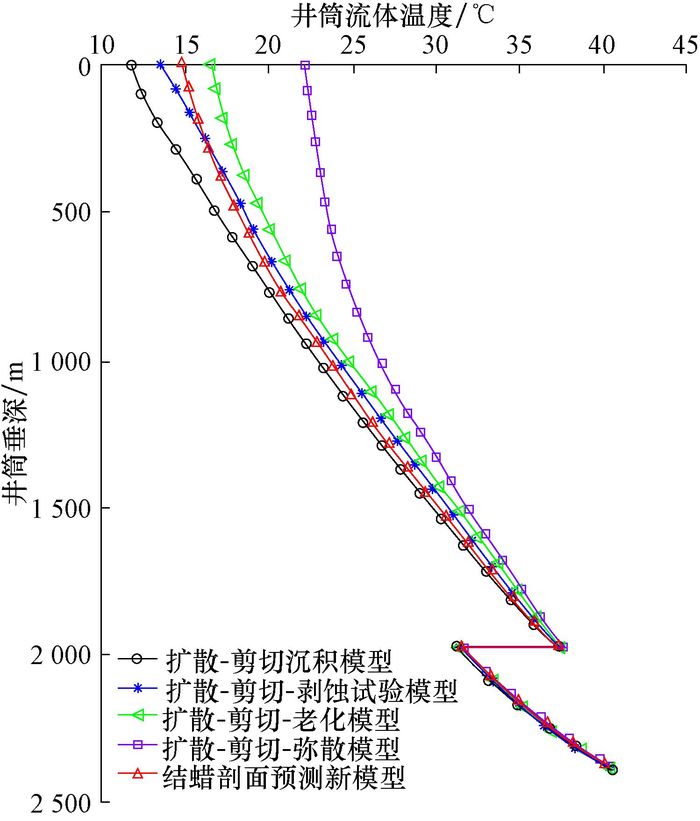

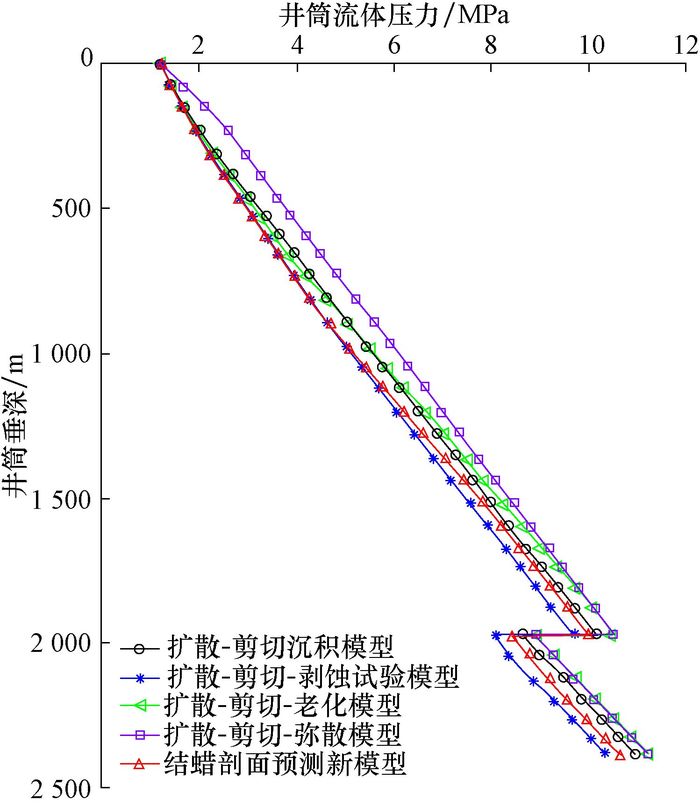

2.2 新模型计算精度的检验渤海油田某区块某平台B01井采用电动潜油离心泵生产,该井井筒测深为3 998.00 m,下泵深度为1 950.00 m,油层静压力约为11.2 MPa,油层温度约为56.4 ℃,该井生产状态下的井口压力为0.5 MPa,生产气油比为26.9 m3/m3,该井原油的饱和压力为10.44 MPa,地层条件下原油的密度为0.967 kg/L,蜡质质量分数为22.53%,析蜡温度为38.2 ℃,属于高含蜡油井。

在现场生产中,由于结蜡现象发生在地下的井筒中,难以实时定量地认识井筒的结蜡剖面,而结蜡井井筒内流体的温度和压力是便于测量和分析的。油井结蜡后,油管过流面积减小引起井筒内流体流动速度和压力分布发生变化;流体流动速度改变以及蜡层对油管内流体传热过程的影响,会引起井筒内流体温度分布发生变化;结蜡模型计算井筒内流体温度和压力的精度直接反映了结蜡模型的精度。因此,将结蜡现象发生后实测的井口流体温度和井下压力计测量的流体压力与模型的计算结果进行对比,可定量地描述结蜡预测模型的计算精度。

选择B01井实施清蜡措施后生产30 d时的现场数据,分别应用5种结蜡剖面预测模型计算结蜡剖面,并计算相应的井筒温度和压力分布,结果如图 2和图 3所示。

|

| 图 2 不同模型的井筒流体温度分布 Fig.2 Distribution of fluid temperatures in different forecasting models |

|

| 图 3 不同模型的井筒流体压力分布 Fig.3 Distribution of fluid pressures in different forecasting models |

结合在生产中实际测得的数据进行模型结蜡剖面预测精度对比,结果见表 2和表 3。

| 结蜡剖面 计算模型 | 实测井口 油温/℃ | 计算井口 油温/℃ | 绝对误 差/℃ | 相对误 差, % |

| 扩散-剪切弥散模型 | 15.15 | 21.93 | 6.78 | 44.75 |

| 扩散-剪切-老化模型 | 15.15 | 17.11 | 1.96 | 12.94 |

| 扩散-剪切沉积模型 | 15.15 | 14.09 | 1.06 | 7.00 |

| 扩散-剪切-剥蚀 试验模型 | 15.15 | 12.32 | -2.83 | 18.70 |

| 结蜡剖面预测新模型 | 15.15 | 14.95 | -0.20 | 1.32 |

| 结蜡剖面计算模型 | 实测井下 压力/MPa | 计算井下 压力/MPa | 绝对误 差/MPa | 相对误 差, % |

| 扩散-剪切弥散模型 | 9.91 | 10.31 | 0.40 | 4.04 |

| 扩散-剪切-老化模型 | 9.91 | 10.32 | 0.41 | 4.14 |

| 扩散-剪切沉积模型 | 9.91 | 9.56 | -0.35 | 3.53 |

| 扩散-剪切-剥蚀 试验模型 | 9.91 | 10.09 | 0.18 | 1.82 |

| 结蜡剖面预测新模型 | 9.91 | 9.88 | 0.03 | 0.30 |

从表 2和表 3可以看出,井筒结蜡剖面预测新模型对现场数据的拟合精度高于原有的4种模型,井筒流体温度计算的相对误差为1.32%,井筒流体压力计算的相对误差为0.30%。

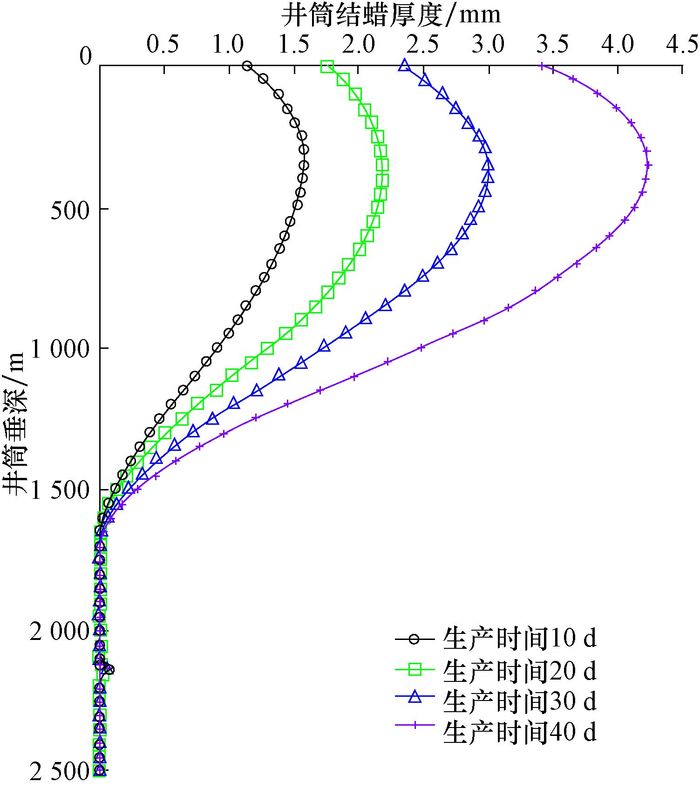

3 结蜡影响因素分析以渤海油田某区块某平台B01井为例,对影响油井结蜡的生产时间、油井产液量(流体流动速度)、产出液含水率、生产气油比等因素进行敏感性分析。该井的基本参数见前文,除进行敏感性分析的参数外,其余生产参数均采用该井的实际生产数据。

3.1 生产时间分别计算B01井采取清蜡措施后生产10,20,30和40 d时的井筒结蜡厚度,结果如图 4所示。从图 4可以看出,由于蜡沉积的累积作用,结蜡厚度随着生产时间增长不断增厚。

|

| 图 4 生产时间敏感性分析结果 Fig.4 Sensitivity analysis of production time |

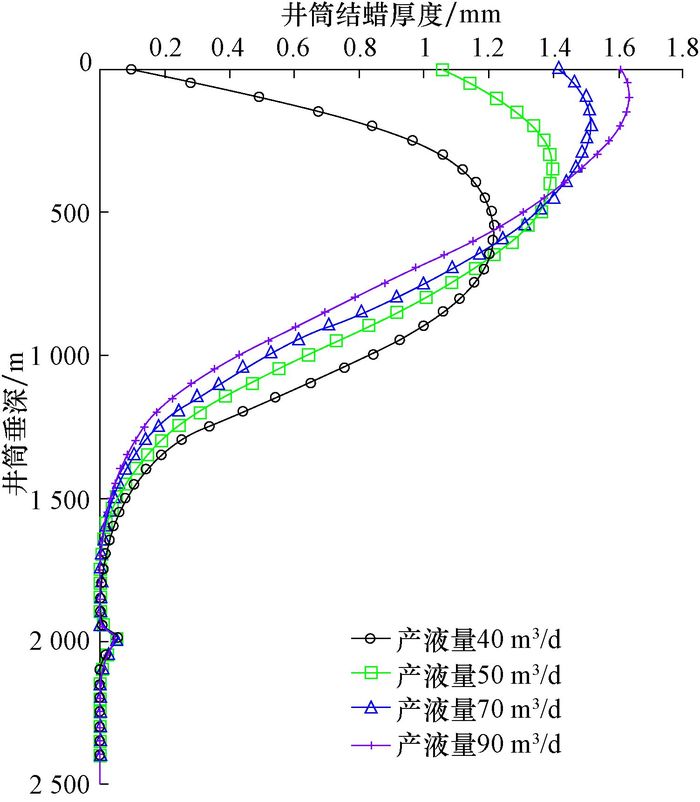

不改变其他条件,分别计算4组产液量对应的井筒结蜡厚度,结果如图 5所示。

|

| 图 5 产量敏感性分析结果 Fig.5 Sensitivity analysis of production rate |

从图 5可以看出,随着产液量增大,流体流速增大,流体向上流动时能保持较高的温度,蜡质的溶解速率增大,析蜡量相对减少;在井口附近,由于较大产量伴随着较大的蜡质流量,随着流体热量的散失,结蜡厚度明显增加;在以较低产液量生产时,由于原油中蜡质浓度随着析蜡的进行明显降低,井口附近处结蜡厚度开始呈减小趋势。

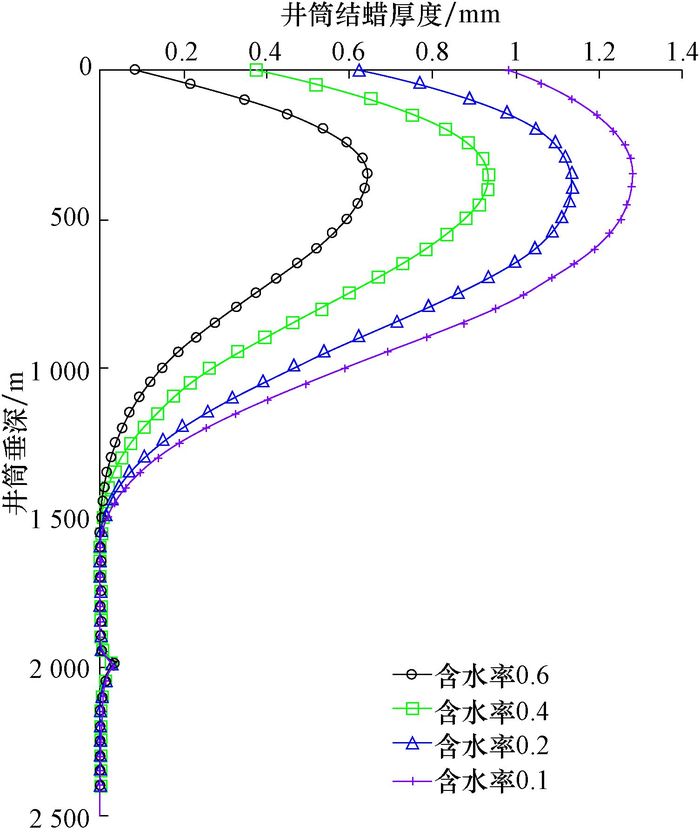

3.3 含水率不改变其他条件,分别计算含水率为10%,20%, 40%和60%时对应的井筒结蜡厚度,结果如图 6所示。从图 6可以看出,随着含水率增大井筒结蜡厚度不断减小。分析认为,原油含水增加可以减缓井筒流体在流动过程中的降温速度,同时单位体积内的含蜡量减少,且油管内壁上会逐渐形成连续的水膜[7],使井筒的结蜡量减少。

|

| 图 6 含水率敏感性分析结果 Fig.6 Sensitivity analysis of water cut |

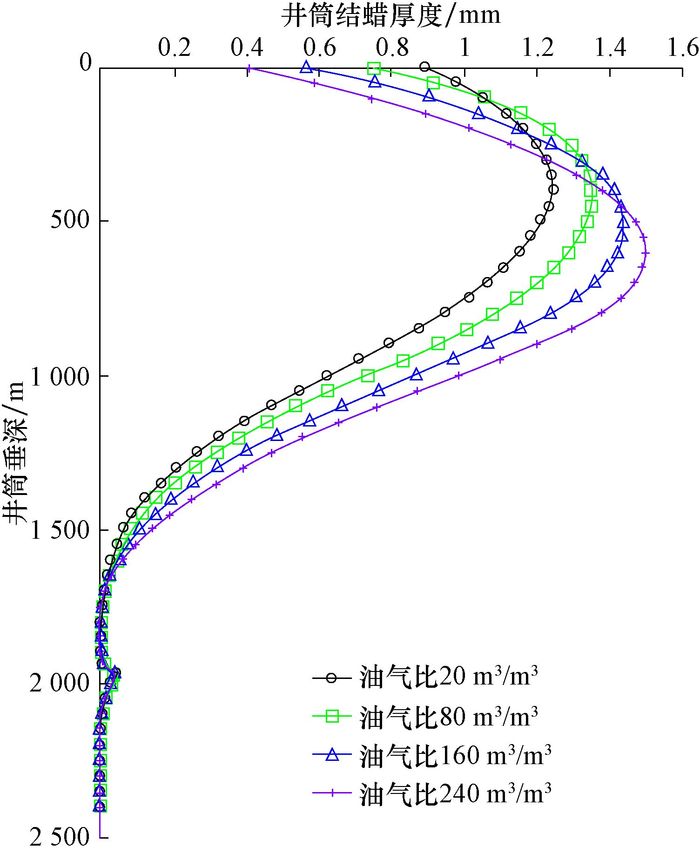

不改变其他条件,分别计算生产气油比为26,80,160和240 m3/m3时的井筒结蜡厚度,结果如图 7所示。

|

| 图 7 生产气油比敏感性分析结果 Fig.7 Sensitivity analysis of production gas-oil ratio |

从图 7可以看出,随着生产气油比增大,气体发生分离产生的焦耳汤姆逊效应[18]加剧,使流体温度降低,蜡晶体析出加快。但在井口附近,气体会使气液混合物的流速增加,剪切作用增强,同时由于原油含蜡量减少,结蜡厚度呈逐渐减小趋势。

4 结论与建议1) 对比分析了现有结蜡剖面预测模型,建立了新的海上油井结蜡剖面计算模型。新模型综合考虑了多种结蜡机理,基于Fick扩散定律与剪切弥散原理建立了蜡质沉积速率的表达式,同时基于经验方法描述了结蜡过程中老化和剥蚀作用对蜡质层厚度的影响。

2) 利用新模型分析了生产时间、产量、含水率和生产气油比等因素的敏感性,结果表明,结蜡厚度随生产时间不断增长,受产液量和含水率的影响较大,受生产气油比的影响相对较小;产液量较高、产水率较低、含气量很高的井,结蜡速率较快,应缩短清蜡周期,并采取合理的防蜡措施。

3) 本文没有研究海上油田电动潜油离心泵结蜡油井的生产动态和结蜡剖面的预测方法,今后需要结合结蜡剖面预测新模型研究分析结蜡油井的产量递减规律和清蜡措施的有效期。

| [1] |

张琪, 孙大同, 樊灵, 等.

采油工程原理与设计[M]. 东营: 石油大学出版社, 2000: 348-353.

ZHANG Qi, SUN Datong, FAN Ling, et al. Theories and designs of oil production engineering[M]. Dongying: Petroleum University Press, 2000: 348-353. |

| [2] |

窦红梅, 王龙飞.

青海油田亲水钝化膜防蜡技术研究[J]. 石油钻探技术, 2013, 41(5): 93–97.

DOU Hongmei, WANG Longfei. An inactive water-wet film for paraffin inhibition in Qinghai Oilfield[J]. Petroleum Drilling Techniques, 2013, 41(5): 93–97. |

| [3] |

都芳兰, 吴均, 马国友, 等.

老爷庙浅层油井化学清防蜡工艺及应用[J]. 石油钻采工艺, 2007, 29(增刊1): 91–93.

DU Fanglan, WU Jun, MA Guoyou, et al. Technology and application of chemical paraffin removal and proofing for Laoyemiao low layer oil wells[J]. Oil Drilling & Production Technology, 2007, 29(supplement 1): 91–93. |

| [4] |

王在强, 王秀华, 潘宏文, 等.

油井清防蜡工艺在西峰油田的应用[J]. 断块油气田, 2007, 14(2): 76–77.

WANG Zaiqiang, WANG Xiuhua, PAN Hongwen, et al. Application of wax control and removal technology in Xifeng Oilfield[J]. Fault-Block Oil & Gas Field, 2007, 14(2): 76–77. |

| [5] | BROGIOLI D, VAILATI A. Diffusive mass transfer by nonequilibrium fluctuations:Fick's law revisited[J]. Physical Review E:Statistical Nonlinear & Soft Matter Physics, 2001, 63(1): 102–105. |

| [6] |

陈德春, 刘均荣, 吴晓东, 等.

含蜡原油井筒结蜡剖面的预测模型[J]. 石油大学学报(自然科学版), 1999, 23(4): 36–38, 44.

CHEN Dechun, LIU Junrong, WU Xiaodong, et al. Models for predieting paraffin deposition profile in waxye oil wellbore[J]. Journal of the University of Petroleum, China(Edition of Natural Science), 1999, 23(4): 36–38, 44. |

| [7] |

HSU J J C, BRUBAKER J P. 含蜡原油管道蜡沉积放大模型[J]. 黄启玉, 译. 油气储运, 1996, 15(1): 61-64.

HSU J J C, BRUBAKER J P.Wax deposition scale-up model for waxy crude production lines[J].HUANG Qiyu, translated.Oil & Gas Storage and Transportation, 1996, 15(1):61-64. http://www.cnki.com.cn/Article/CJFDTOTAL-YQCY199601021.htm |

| [8] |

黄启玉, 李瑜仙, 张劲军.

普适性结蜡模型研究[J]. 石油学报, 2008, 29(3): 459–462.

HUANG Qiyu, LI Yuxian, ZHANG Jinjun. Unified wax deposition model[J]. Acta Petrolei Sinica, 2008, 29(3): 459–462. DOI:10.7623/syxb200803030 |

| [9] | ANDREY S.Wax-deposition forecast[R].SPE 149793, 2012. |

| [10] |

刘力华. 高含蜡油井石蜡沉积规律及防治研究[D]. 成都: 西南石油大学, 2013.

LIU Lihua.Study onparaffin deposition law and prevention of wax troubled wells[D].Chengdu:Southwest Petroleum University, 2013. http://cdmd.cnki.com.cn/Article/CDMD-10615-1014159352.htm |

| [11] | FORSYTHEG E, MALCOLM M A, MOLER C B. Computer methods for mathematical computations[M]. Englewood Cliffs, NJ: Prentice-Hall, 1977. |

| [12] |

姚传进, 雷光伦, 蒋宝云, 等.

高凝油井筒温度场计算及流态转变分析[J]. 石油钻采工艺, 2011, 33(3): 42–46.

YAO Chuanjin, LEI Guanglun, JIANG Baoyun, et al. Wellbore-temperature distribution calculation and of flow pattern changing analysis in high pour-point oil wells[J]. Oil Drilling & Production Technology, 2011, 33(3): 42–46. |

| [13] |

孙百超, 王岳, 尤国武.

含蜡原油热输管道管壁结蜡厚度的计算[J]. 石油化工高等学校学报, 2003, 16(4): 48–51.

SUN Baichao, WANG Yue, YOU Guowu. Calculation of the paraffin deposit thickness on the wall in hot wax bearing crude pipeline[J]. Journal of Petrochemical Universities, 2003, 16(4): 48–51. |

| [14] |

白帆. 原油组成对结蜡规律影响的研究[D]. 青岛: 中国石油大学(华东), 2014.

BAI Fan.Effect of crude oil composition on wax deposition law[D].Qingdao:China University of Petroleum(Huadong), 2014. http://cdmd.cnki.com.cn/Article/CDMD-10425-1016750135.htm |

| [15] |

刘扬, 王志华, 成庆林, 等.

大庆原油管输结蜡规律与清管周期的确定[J]. 石油学报, 2012, 33(5): 892–897.

LIU Yang, WANG Zhihua, CHENG Qinglin, et al. The study of pipeline wax deposition law and pigging period for Daqing waxy crude oil[J]. Acta Petrolei Sinica, 2012, 33(5): 892–897. DOI:10.7623/syxb201205023 |

| [16] |

邱姝娟, 吴明, 赵玲, 等.

原油管道结蜡预测模型研究[J]. 管道技术与设备, 2005, 13(5): 6–7.

QIU Shujuan, WU Ming, ZHAO Ling, et al. Grey prediction model of wax deposition[J]. Pipeline Technique and Equipment, 2005, 13(5): 6–7. |

| [17] |

王利中.

油井结蜡速度及清蜡周期预测[J]. 西部探矿工程, 2003, 15(11): 54–55.

WANG Lizhong. Paraffin deposition rate and prediction of wax removal period in oil wells[J]. West-China Exploration Engineering, 2003, 15(11): 54–55. DOI:10.3969/j.issn.1004-5716.2003.11.030 |

| [18] | ZEMANSKY M W. Heat and thermodynamics:an intermediate textbook for students of physics, chemistry, and engineering[M]. New York: McGraw-Hill Companies, 1968: 182-355. |