2. 中海油研究总院, 北京 100027

2. CNOOC Research Institute, Beijing, 100027, China

在天然气水合物层钻井过程中,天然气水合物会随着钻井液一起从井筒往上返排。在返排过程中,由于温度升高、压力降低,天然气水合物会在井筒内持续分解,分解后的气体在井筒内有泡状流、段塞流和搅动流等3种流态[1-4]。由井底通过环空返排上来的流体混合物经过振动筛将大颗粒岩屑脱出后,进入脱气装置进行脱气,再通过地面气测录井检测设备对其收集的天然气进行检测,可以有效识别天然气水合物层位与丰度。脱气装置作为气测录井的重要装置,其脱气效率对天然气水合物层的识别具有很大影响。

目前,陆地各大油田主要采用浮子式脱气器、电动脱气器和定量脱气器等3种脱气装置。其中,浮子式脱气器只能破碎钻井液的上表层,脱气效率非常低 (仅有5%左右);电动脱气器利用电机带动搅拌叶片旋转进行脱气,脱气效率约为20%[5-8];定量脱气器的搅拌部分和脱气部分分离,脱气效率也约为20%。这3种脱气器用于给气相色谱仪提供气源,分析气体中各组分的含量。其中,电动脱气器是目前应用最广泛的脱气装置,但因为天然气水合物随钻井液上返过程中不断分解,造成井口含气量剧增,脱气不完全,最终导致脱气装置的脱气效率不高。总之,目前陆地油田中所使用的脱气装置因脱气效率低无法满足天然气水合物开发的需要[9]。为此,笔者研制了用于天然气水合物录井的脱气装置——天然气水合物脱气装置,并通过数值模拟和室内试验对其脱气性能进行了研究,发现该脱气装置可以显著提高脱气效率。

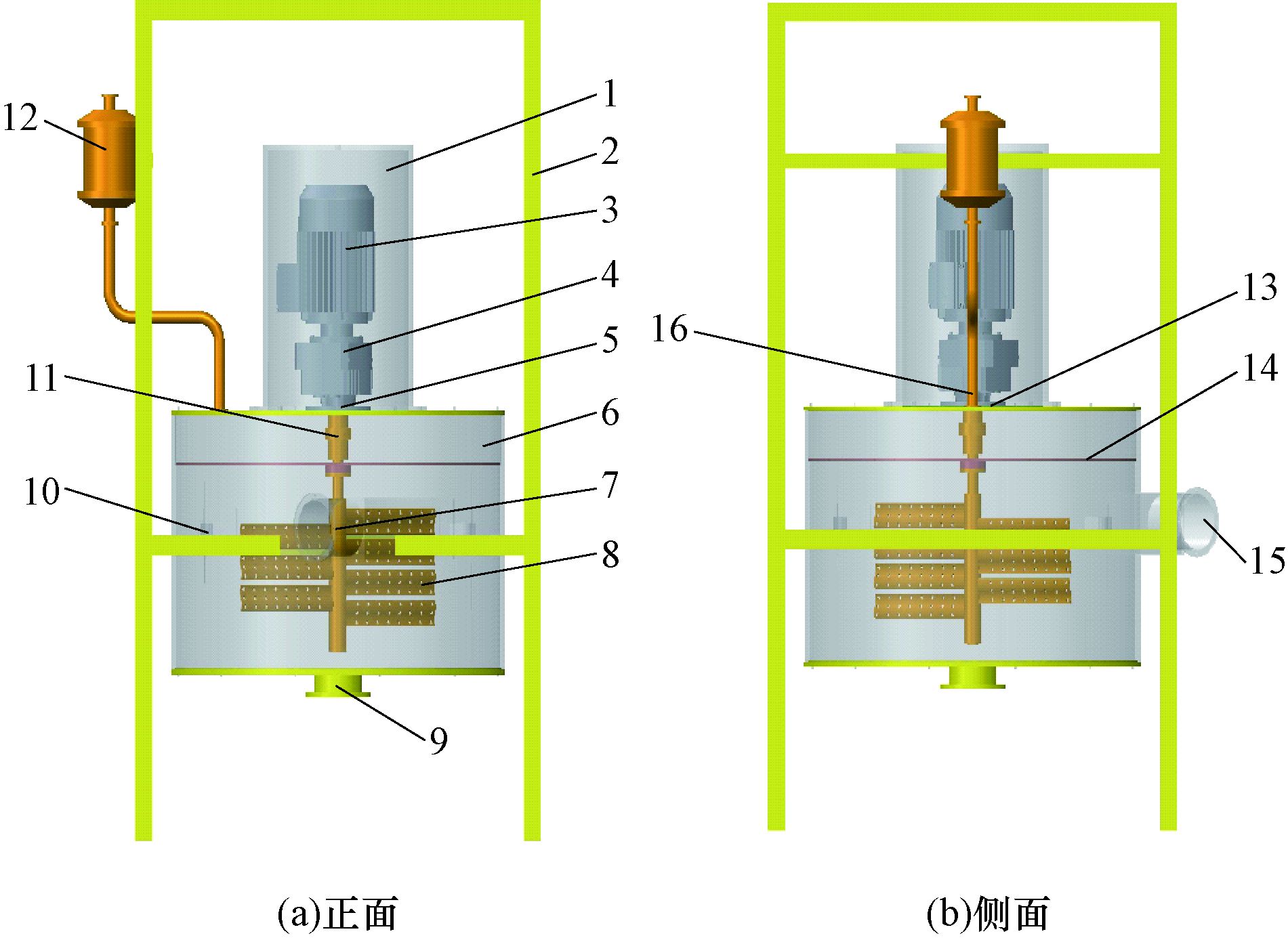

1 结构及工作原理 1.1 结构及优点天然气水合物脱气装置的结构如图 1所示。

|

| 图 1 天然气水合物脱气装置的结构示意 Fig.1 Structure of the gas hydrate degassing devices 1.防爆电机外壳;2.固定支架;3.防爆电机;4.减速机;5.电机法兰;6.圆桶;7.搅拌轴;8.搅拌叶片;9.流体入口;10.圆筒固定端;11.联轴器;12.干燥管;13.密封垫;14.海水挡板;15.出水口;16.气体出口 |

天然气水合物脱气装置的基本尺寸:支架高度为2 485.0 mm,电机盖高度为2 170.0 mm,干燥器高度为1 963.0 mm,圆筒高度为1 125.0 mm,出水口中心高度为665.0 mm,电机高度为2 011.0 mm,支架上铆钉高度为1 025.0 mm,进水口内径为200.0 mm,进水口外径为300.0 mm,电机盖外径为700.0 mm,圆筒外径为1 550.0 mm,海水挡板直径为1 508.0 mm,海水挡板上圆孔直径为40.0 mm,搅拌叶片上圆孔直径为8.0 mm,出水口内径为220.0 mm,出水口外径为280.0 mm,圆筒内径为1 538.0 mm,搅拌轴长度为945.0 mm,支架长度为1 800.0 mm,支架宽度为1 800.0 mm,搅拌叶片长度为240.0 mm,搅拌叶片宽度为44.0 mm。

与现有脱气装置相比,该脱气装置主要在以下方面进行了优化改进:

1) 搅拌叶片设计成了S形,在叶片上开有3排圆孔。天然气水合物钻井中采用的钻井液为清洁盐水体系 (海水和一些处理剂),黏度比较低,在搅拌叶片旋转时钻井液通过该叶片上的圆孔不会发泡。由于钻井过程中进入脱气装置内的泥岩颗粒其直径是微米级别,而搅拌叶片上圆孔直径为8.0 mm,所以大部分岩屑颗粒可直接通过圆孔;由于搅拌叶片为S形,无法通过圆孔的较大岩屑颗粒会直接滑脱,不会堵塞圆孔。

2) 在防爆电机与集气筒上端面之间设有双层密封垫,具有良好的密封性。天然气水合物脱气装置设计有呈正方形排列的4根支架,提高了该装置的稳定性。

3) 液体出口采用突出式设计,搅拌叶片的设计高度高于液体出口,通过搅拌叶片的液体在旋转惯性作用下可以进入出水口。流体出口端直径大于流体进口端直径,保证流体能够快速流出搅拌桶,从而有效防止流体滞留在筒内。

4) 海水挡板为一块里面开有许多小圆孔的圆形挡板,能使脱出的气体及时排出。

1.2 工作原理钻进天然气水合物层时,由井底通过环空返排上来的流体混合物经过防喷器的液动节流阀进入振动筛,振动筛将大直径岩屑颗粒除去,剩余微米级岩屑颗粒、钻井液、天然气和水一起进入脱气装置进行脱气。常规气测录井是在管线上加了一个罩子,罩子与大气相连,这将直接影响气测录井的精确度,而笔者研制的天然气水合物脱气装置安装在振动筛后面,脱出的是钻井液中含有的气体,无空气进入脱气装置内,因而不会影响气测录井的精确度。由于岩屑颗粒直径为微米级别,故在脱气装置内不会产生堵塞且能直接从出水口流出,脱出气体后流体返回至钻井液罐,最终经过钻井泵循环利用。因此,笔者主要针对气液两相分离的过程进行研究。

具体而言,天然气水合物脱气装置的工作原理为:流体混合物在脱气装置的底部从下往上流入圆筒内,利用联轴器将高速旋转的电机与搅拌轴相连接,搅拌轴带动搅拌叶片旋转,利用离心作用和搅拌叶片上的3排圆孔把流体中所含的气体脱离出来。脱气装置内脱出的气体通过海水挡板进入集气筒内,通过集气筒内与干燥器相连的管线进入干燥管内被干燥,通过气体流量计计量后进入色谱分析仪进行分析,脱离出气体的液体从出水口流出。

2 脱气效率模拟 2.1 模拟步骤及脱气效率计算公式模拟天然气水合物脱气装置脱气效率的目的,一是与试验结果进行对比,二是为今后设计脱气装置提供依据。

模拟脱气效率的基本步骤为:1) 将模型导入FLUENT软件中进行模型和边界条件设置,在气液比为10%的条件下,由低到高调整转速进行模拟脱气,监测出口处的液体流量;2) 重复上述步骤,分别在气液比为30%和50%的条件下,得到不同转速下出口处的液体流量,最终得到模拟结果。

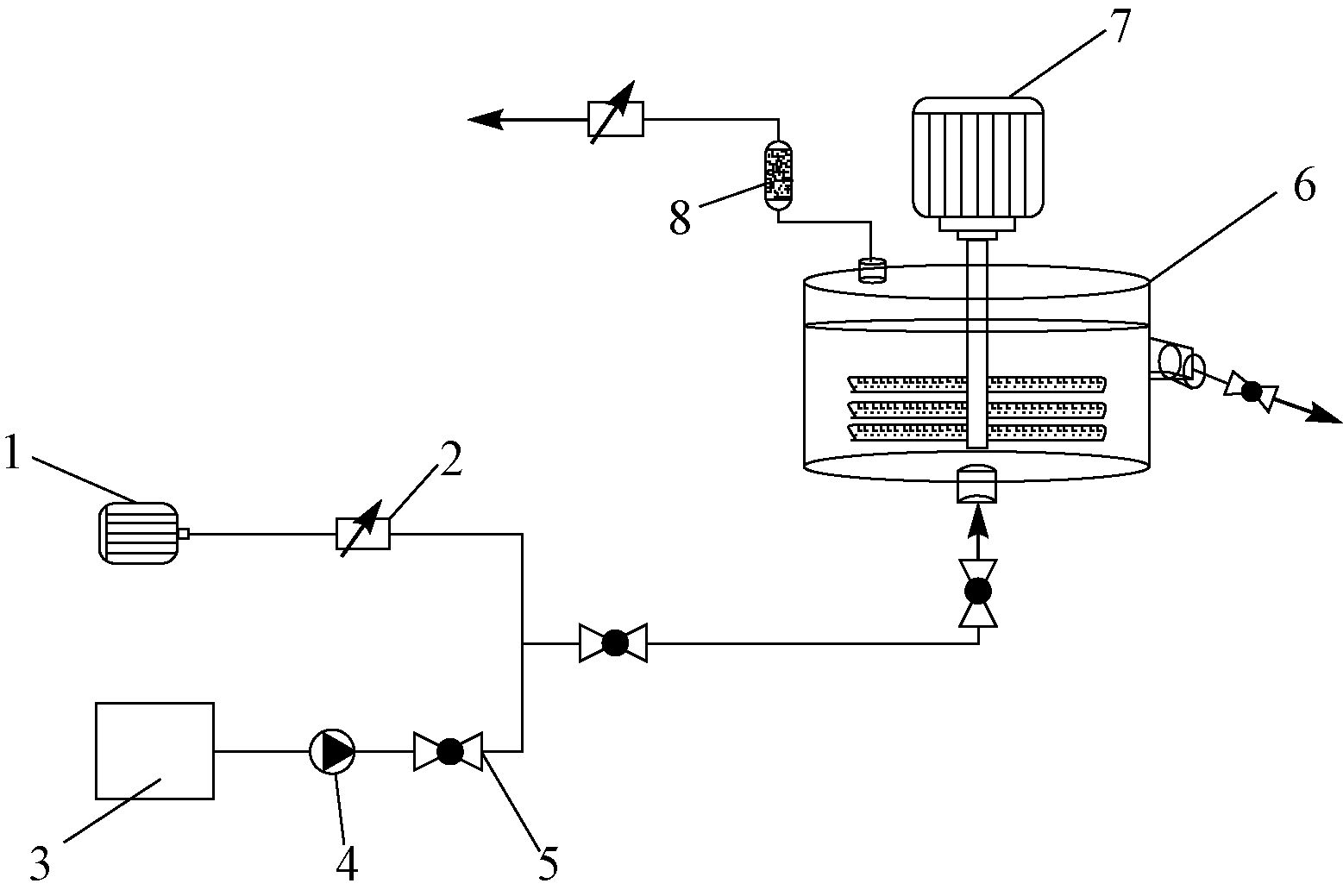

模拟脱气效率时在气体出口处进行气体流量监测。由进口处气体的体积流量和出口处监测到的气体体积流量,就可以计算脱气装置的脱气效率,计算公式为[10-12]:

|

(1) |

式中:η为天然气水合物脱气装置的脱气效率;Vt为出口处脱出气体的体积流量,m3/h;V为进口处气体的体积流量,m3/h。

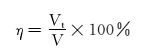

2.2 网格模型建立及边界条件设置由于脱气装置内的圆筒和搅拌叶片的结构比较复杂,且尺寸较大,所以在模拟时缩小整体模型来进行模拟分析。将模型导入到ICEM进行网格划分,划分后网格数为3 334 803,节点数为579 029,采用四面体网格划分方式,网格划分结果如图 2所示。

|

| 图 2 模型的网格划分 Fig.2 Grid of the model |

将网格模型导入到FLUENT软件中,选择Multiphase-Mixture模型和Viscous-Laminar模型,气液混合相入口速度设置为0.5 m/s,入口处直径6.7 cm,采用稳态计算方法,在动网格Cell Zone Cinditions中改变转速;在边界条件中通过改变气液比来改变脱气效率,其求解方法采用的是PISO,Spatial Discretization中的Momentum采用Second Order Upwind,初始化方法采用Standard Initialization。在初始化后采用Patch对气体进行打补丁,接着设置出口处气体的质量流量监测曲线后进行计算。

2.3 脱气效率模拟结果通过计算得出气液比为10%,30%和50%时,对应进口处气体的质量流量为2.158×10-4,6.475×10-4和1.079×10-3 kg/s。

将监测得到的质量流量换算为体积流量后代入式 (1) 进行计算,可得不同气液比和转速下天然气水合物脱气装置的脱气效率,结果见表 1。

| 气液比,% | 不同转速下的脱气效率,% | |||

| 0.33 r/s | 0.67 r/s | 1.00 r/s | 1.33 r/s | |

| 10 | 45.17 | 57.03 | 62.60 | 52.60 |

| 30 | 51.19 | 63.40 | 68.80 | 50.80 |

| 50 | 47.13 | 58.81 | 65.52 | 48.98 |

从表 1可以看出:脱气效率大致为45%~68%,脱气效果较好。当转速一定时,在气液比为30%时脱气效率最大;当气液比一定时,转速为1.00 r/s时脱气效率最大。

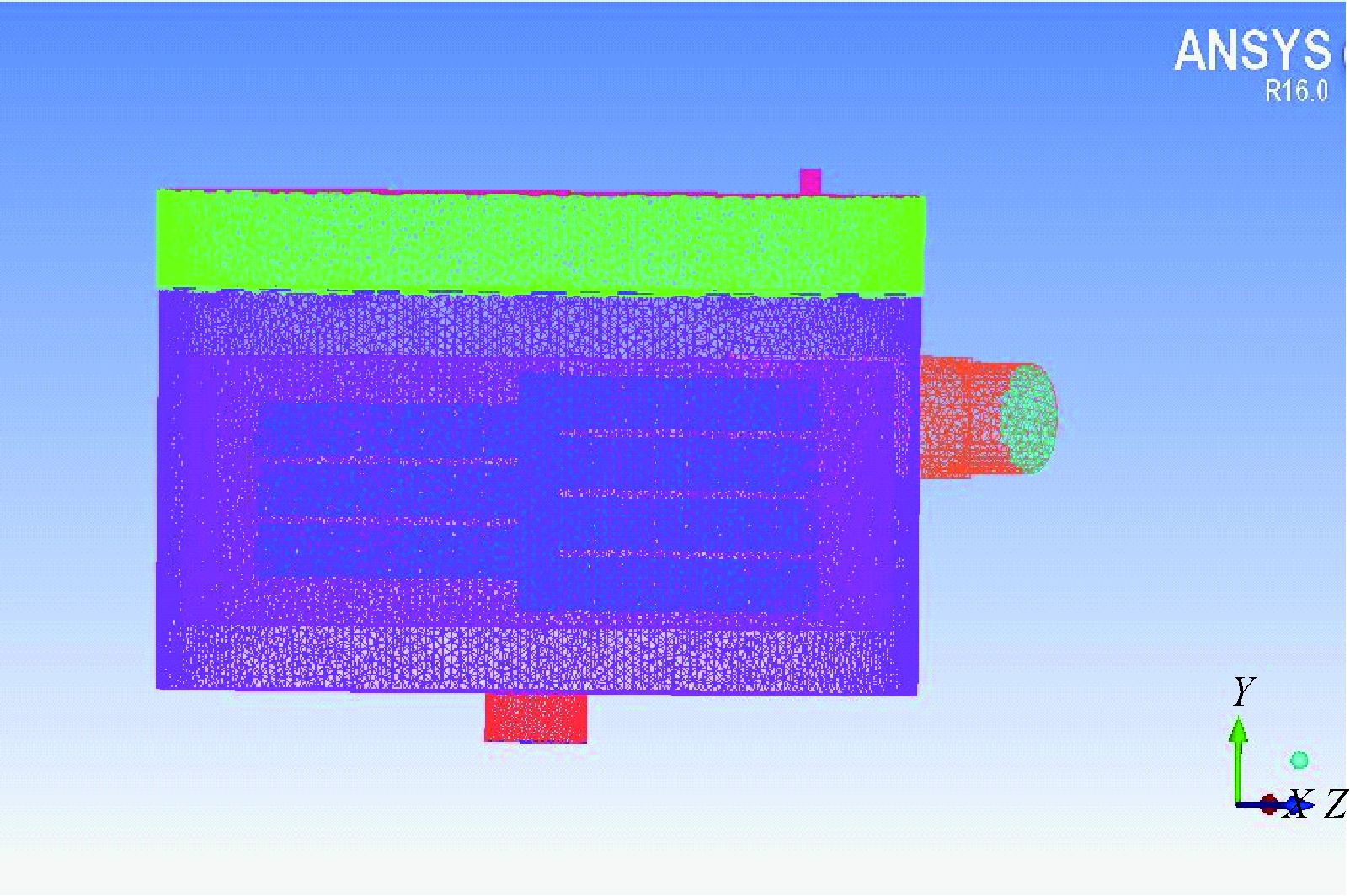

3 脱气效率室内试验通过提高脱气装置的脱气效率来提高气测录井的精确度,对于天然气水合物层录井具有重要意义[13-16]。因此,模拟钻遇天然气水合物层 (即有天然气产生),在气液比为10%~50%、转速为0.33~1.33 r/s的条件下,对天然气水合物脱气装置的脱气效率进行了室内试验。由于天然气水合物钻井过程中所使用的钻井液与清水相比仅多了一些处理剂,基本性能相差不大,故在室内试验时采用了清水。

3.1 试验装置脱气效率室内试验应用了长0.7 m、宽0.7 m、高1.7 m的可视化试验装置 (如图 3所示),其主要仪器设备包括:脱气装置1台 (按照天然气水合物脱气装置的尺寸缩小至1/3);熊猫XM-588型水泵1台,额定流量40 L/min,功率3 000 W;ACO-005型电磁式空气泵,功率80 W,排气量70 L/min;61K250GU-CRF型单相调速电机1台;6 GU-7.5 K型齿轮箱;液体流量计1个,用于测量进水口中水流量的大小;LZB-10型气体流量计2个,量程分别为0.25~2.50 m3/h和0.1~1.0 m3/h。

|

| 图 3 天然气水合物脱气试验装置 Fig.3 Testing facilities for gas hydrate degassing devices 1.电磁式空气泵;2.气体流量计;3.水源;4.水泵;5.球阀;6.脱气装置,7.电机;8.气体干燥过滤器 |

脱气效率室内试验的基本原理为:

1) 开启空气泵后开启水泵,水通过水泵加压后经过球阀 (控制水流量的大小) 后,与从电磁式空气泵出来的流经气体流量计的空气进行混合,并从脱气装置的底部进入脱气装置;

2) 气液两相流体从底部进入脱气装置后,由电机带动搅拌叶片对流体进行搅拌,使气体从流体中脱离出来,脱离出来的气体经气体出口流出,进入干燥器干燥后用气体流量计进行测量,水从脱气装置的右侧出口流出;

3) 通过测量气体进口和气体出口处的体积流量,代入式 (1) 就可以计算出脱气装置的脱气效率;

4) 试验过程中始终保持液面高度高于出口处的高度,这样可以保证气体不会从出水口流出,即气体不会与大气相连。

3.3 试验方案1) 按照试验流程安装试验装置,调试电机和电磁式空气泵确保能正常工作,检查进出口法兰处是否漏水,密封性是否完好;电磁式空气泵高度要高于圆筒高度。

2) 先开启电磁式空气泵后开启水泵,让气体先进液体后进,通过调节气体流量计上的阀门,使进气流量为0.25 m3/h,调节液体流量计的阀门使进水流量为2.25 m3/h,使进口流体的气液比为10%后进行试验,在试验过程中保证液面高度高于液体出口的高度。电机转速按照0.33,0.67,1.00和1.33 r/s依次提高,当气体出口处的流量稳定时,记录相应转速下气体出口处的流量。

3) 调节流量计的阀门,使进气流量和进水流量分别为0.75和1.75 m3/h,使进口处流体的气液比为30%后进行试验,在试验过程中保证液面高度高于液体出口的高度,电机转速按照0.33,0.67,1.00和1.33 r/s依次提高,当气体出口处的流量稳定时,记录相应转速下气体出口处的流量。

4) 调节流量计的阀门,使进气流量和进水流量均为1.25 m3/h,使进口流体的气液比为50%后进行试验,在试验过程中保证液面高度高于液体出口的高度,电机转速按照0.33,0.67,1.00和1.33 r/s依次提高,当气体出口处的流量稳定时,记录相应转速下气体出口处的流量。

5) 完成试验后关闭水泵和电磁式空气泵,然后分析试验数据,从而得出最优工况。

3.4 试验结果试验过程中,可以观察到随着转速增大,圆筒内的液面高度也随之增高。当转速大于1.33 r/s时,圆筒内的液面高度已经高于海水挡板的高度,此时严重影响试验结果,因此转速应不大于1.33 r/s。试验结果见表 2。

| 气液比,% | 不同转速下的脱气效率,% | |||

| 0.33 r/s | 0.67 r/s | 1.00 r/s | 1.33 r/s | |

| 10 | 38.00 | 46.40 | 49.60 | 41.60 |

| 30 | 45.50 | 50.93 | 56.13 | 52.13 |

| 50 | 41.68 | 51.04 | 55.36 | 48.96 |

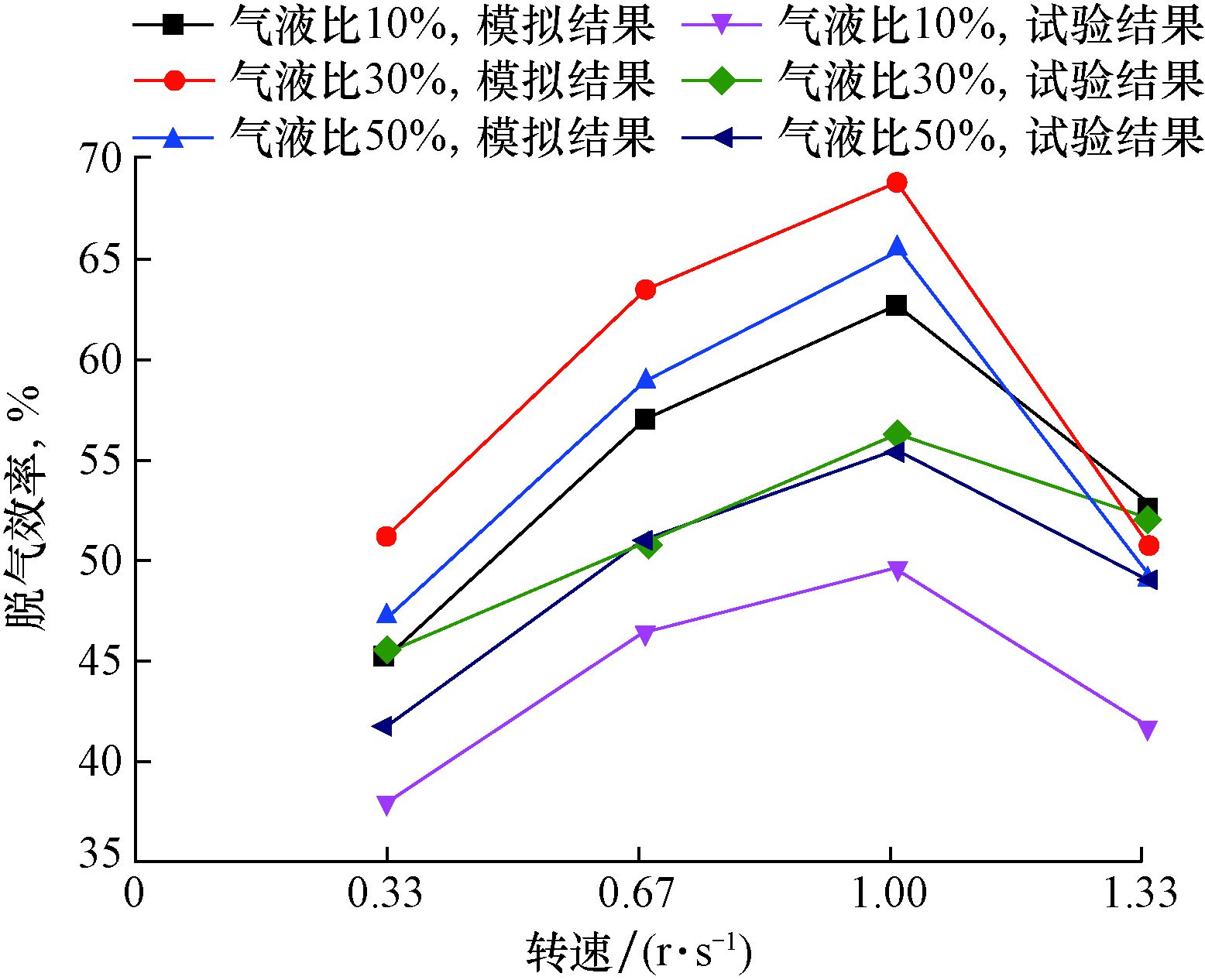

脱气效率试验结果与模拟结果的数据对比如图 4所示。

|

| 图 4 脱气效率模拟结果与试验结果对比 Fig.4 Comparison of simulation results and experimental results for efficiencies of the gas hydrate degassing devices |

从图 4可以看出:不管模拟结果还是试验结果,当转速小于1.00 r/s时,随着转速升高,其脱气效率呈整体上升趋势;当转速大于1.00 r/s时,随着转速升高,其脱气效率呈下降趋势。分析认为,当转速大于1.00 r/s时,由于搅拌轴带动搅拌叶片旋转产生离心作用,使水的液面高于海水挡板的高度,导致脱气效率降低。从图 4还可以看出:不管模拟结果还是试验结果,在相同转速下,气液比为10%时,脱气装置的脱气效率最低;当气液比为30%时,脱气装置的脱气效率最高。分析认为,当气液比为10%时,有部分气体停留在集气筒内,导致脱气效率降低;当气液比大于30%时,混合流体处于紊流状态,自由气体与流体充分混合导致脱气效率降低。由此可知,最佳工况为气液比30%、转速1.00 r/s。

根据上述试验研究结果,并考虑一些操作带来的误差,认为笔者研制的天然气水合物脱气装置的脱气效率可以达到35%~55%,与目前常用脱气装置的脱气效率 (20%~30%) 相比,该脱气装置的脱气效率明显提高。

4 结论与建议1) 针对天然气水合物层开采的特点,在对陆地油田常用脱气装置进行有效改进的基础上,研制了天然气水合物脱气装置,该装置能用于天然气水合物层录井,使用简单、安装方便,脱气效率得到显著提高。

2) 脱气效率模拟结果和试验结果表明,天然气水合物脱气装置的最优工况为气液比30%、转速1.00 r/s。

3) 天然气水合物脱气装置脱气效率试验时只考虑了气液两相分离,建议针对气、液、固复杂多相流继续开展研究,以进一步优化该脱气装置的结构及性能。

| [1] |

张修安. 天然气水合物开采及输送工艺技术研究[D]. 青岛: 中国石油大学 (华东) 储运与建筑工程学院, 2007.

ZHANG Xiuan.Natural gas hydrate exploitation and transportation technology research[D].Qingdao: China University of Petroleum (Huadong), College of Pipeline and Civil Engineering, 2007. |

| [2] |

许俊良, 薄万顺, 朱杰然.

天然气水合物钻探取心关键技术研究进展[J]. 石油钻探技术, 2008, 36(5): 32–36.

XU Junliang, BO Wanshun, ZHU Jieran. Development of gas hydrate coring technology[J]. Petroleum Drilling Techniques, 2008, 36(5): 32–36. |

| [3] |

吴华, 邹德永, 于守平.

海域天然气水合物的形成及其对钻井工程的影响[J]. 石油钻探技术, 2007, 35(3): 91–93.

WU Hua, ZOU Deyong, YU Shouping. Gas hydrate formation and its influence on offshore drilling operations[J]. Petroleum Drilling Techniques, 2007, 35(3): 91–93. |

| [4] |

高兴军, 段鸿彦.

天然气水合物勘探开发技术浅析及研究策略[J]. 断块油气田, 2001, 8(3): 6–7.

GAO Xingjun, DUAN Hongyan. Natural gas hydrate exploration and development and its research strategy[J]. Fault-Block Oil & Gas Field, 2001, 8(3): 6–7. |

| [5] |

严国平, 武庆河.

脱气器的现状及发展趋势探讨[J]. 录井技术, 1999, 10(1): 10–14.

YAN Guoping, WU Qinghe. Existing state of degasser and the discussion of its developing trend[J]. Mud Logging Technology, 1999, 10(1): 10–14. |

| [6] |

赵东涛.

新型脱气器研发理论探讨[J]. 西部探矿工程, 2015, 27(12): 90–92.

ZHAO Dongtao. Research and development theory of new type degassing device[J]. West-China Exploration Engineering, 2015, 27(12): 90–92. |

| [7] |

陈相国, 姜和兴.

一种新型的定量气体脱气器[J]. 录井技术, 1997, 8(4): 10–16.

CHEN Xiangguo, JIANG Hexing. A new type of quantitative gas degassing device[J]. Mud Logging Technology, 1997, 8(4): 10–16. |

| [8] |

杨明清.

俄罗斯气测录井脱气器现状及其与国产脱气器的对比[J]. 录井工程, 2008, 19(3): 67–70.

YANG Mingqing. The existing state of Russian mud logging gas trap and its comparison with the domestic gas trap[J]. Mud Logging Engineering, 2008, 19(3): 67–70. |

| [9] |

奚庆祥.

新型脱气器的改进思路及其优势[J]. 录井工程, 2005, 16(1): 44–45.

XI Qingxiang. Improving ideas and superiority for a new type of degasser[J]. Mud Logging Engineering, 2005, 16(1): 44–45. |

| [10] |

PatrickDelaune.

一种提高泥浆录井气体检测精度的新型脱气器[J]. 录井技术, 1997, 8(2): 46–48.

PATRICK D. A new type of deaerator for improving the accuracy of mud logging gas detection[J]. Mud Logging Technology, 1997, 8(2): 46–48. |

| [11] |

颜廷俊, 姜丰华, 胡中南, 等.

新型高效定量脱气器研制及试验研究[J]. 中国石油大学学报 (自然科学版), 2015, 39(6): 124–128.

YAN Tingjun, JIANG Fenghua, HU Zhongnan, et al. Design and field test of a new efficient quantitative degasser[J]. Journal of China University of Petroleum (Edition of Natural Science), 2015, 39(6): 124–128. |

| [12] |

刘明, 邸龙, 谭建敏, 等.

油气分离的恒温脱气系统设计[J]. 机电工程技术, 2015, 44(4): 79–81.

LIU Ming, DI Long, TAN Jianmin, et al. The design of a thermostat degassing device used in the oil and gas separation module[J]. Mechanical & Electrical Engineering Technology, 2015, 44(4): 79–81. |

| [13] |

袁惠新.

分离工程[M]. 北京: 中国石化出版社, 2002: 51-56.

YUAN Huixin. Separation engineering[M]. Beijing: China Petrochemical Press, 2002: 51-56. |

| [14] |

任相军, 王振波, 金有海.

气液分离技术设备进展[J]. 过滤与分离, 2008, 18(3): 43–47.

REN Xiangjun, WANG Zhenbo, JIN Youhai. Progressing of gas-liquid separation technology and equipment[J]. Journal of Filtration & Separation, 2008, 18(3): 43–47. |

| [15] |

丁德智. 新型油水分离装置的研制[D]. 大连: 大连海事大学轮机工程学院, 2003.

DING Dezhi.Development of a new type of oil water separation device[D].Dalian: Dalian Maritime University, Matine Engineering College, 2003. |

| [16] |

何昭军.

旋流脱气除砂试验装置在油田的应用[J]. 化学工程与装备, 2016(8): 80–81.

HE Zhaojun. Application of cyclone degassing and sand removal device in oilfield[J]. Chemical Engineering & Equipment, 2016(8): 80–81. |