2. 国家水泵及系统工程研究中心, 江苏镇江 212013

2. National Research Center of Pumps and System Engineering, Zhenjiang, Jiangsu, 212013, China

喷射钻井技术可大幅度提高机械钻速,并降低钻井成本,在我国油气勘探开发中得到了大范围应用[1-7]。但是,目前油气井钻井中的井底流场大多属于均匀对称流场,不能充分发挥喷射钻头的潜能[8-17],限制了机械钻速的进一步提高。因此,开发高效的井底不对称流场发生装置,对提高清岩速度和钻井效率等都具有十分重要的意义。虽然早在1981年张绍槐等人[18]就提出了新型喷射钻头应以不对称井底流场为设计依据和发展方向,但发展至今,不对称流场喷射钻井技术依然不是特别成熟。

对于井底不对称流场钻井工具的研究,美国Smith公司通过不对称布置喷嘴,发明了一种在钻头体上设计有环空限流板的强化漫流牙轮钻头,有效提高了钻井效率;谢翠丽等人[19]对非对称多喷嘴平底钻头井底三维流场进行了数值模拟,通过布置非对称分布的4个喷嘴射流,明显改善了井底流动状况;李根生等人[20-22]设计了一种新型水力脉冲与空化射流耦合的水力脉冲空化射流发生器,将其安装于钻头上部,将进入钻头的常规连续流动调制成振动脉冲流动,在钻头喷嘴出口形成脉冲空化射流,产生水力脉冲、空化冲蚀和瞬时负压效应,提高了钻井效率。

若在脉冲射流的基础上,设计一种利用装置内自身高压水驱动的水动力井底盘阀式脉冲射流钻井工具,在井底产生不对称流场水力脉冲空化射流,不但可以达到流体辅助破岩及清岩的效果,还可以直接作用于井底,流体不会产生沿程损失,从而大幅提高流体在井底的清洗效率及机械钻速。

基于以上考虑,笔者设计了叶轮式井底盘阀脉冲射流钻井工具的基本结构,并模拟分析了其在井下几千米深处作业时的水力效率、转动特性、强度及可靠性,利用计算流体力学 (computational fluid dynamics,CFD) 方法对叶轮式井底盘阀脉冲射流工具的叶轮区域流场进行了全工况数值模拟,分析了不同结构叶轮流场的压力、速度和湍动能的分布,揭示了转速与阻力扭矩的关系以及能量损失机理,提出了优化措施和方法,以期为高效脉冲射流工具的研发提供理论参考。

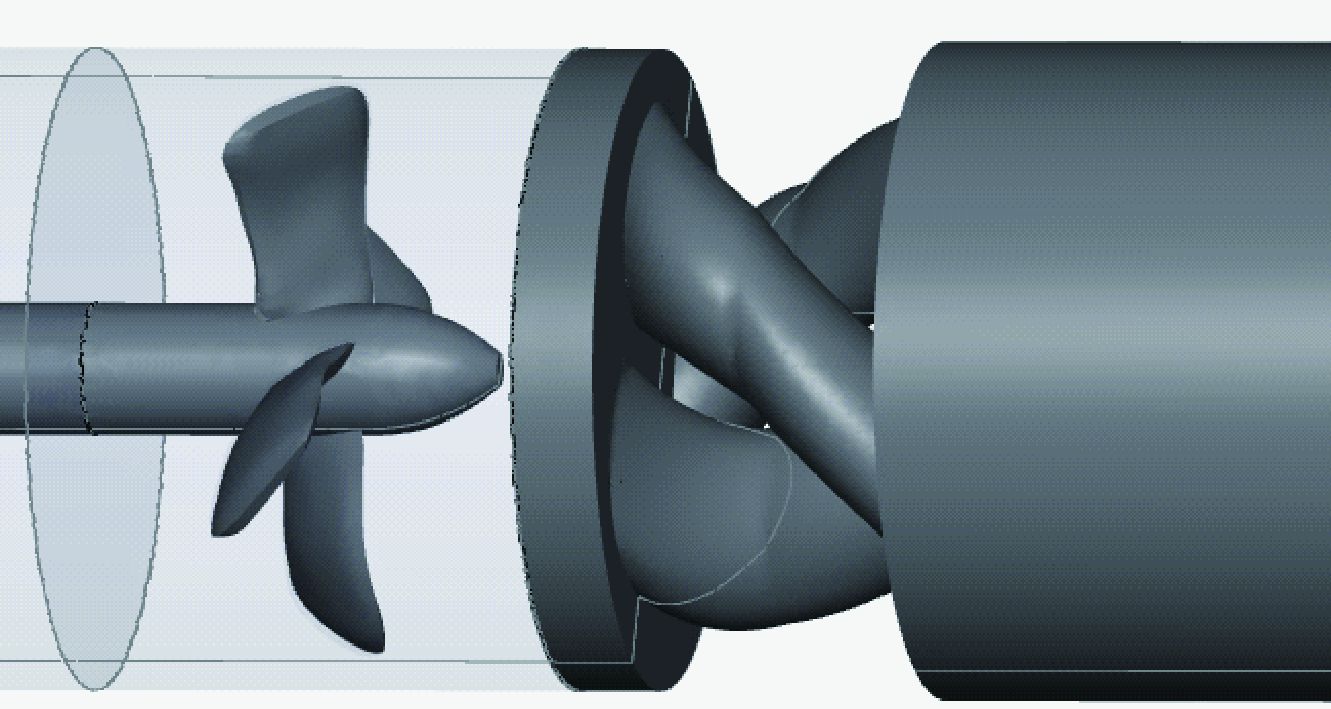

1 工具结构及叶轮模型 1.1 工具的整体结构叶轮式井底盘阀脉冲射流钻井工具主要由双母套筒、叶轮、轴承支承装置、传动轴、钻头接头、动阀盘、静阀盘和钻头本体等部件组成,整体结构如图 1所示。

|

| 图 1 叶轮式井底盘阀脉冲射流钻井工具结构 Fig.1 Structure of the impeller-type bottom hole disc valve pulse jet drilling tool 1.双母套筒;2.固定圈;3.连接杆;4.导流块;5.导流孔;6.桨叶;.桨叶锁紧螺母;8.固定圈;9.轴承座;10.轴承盖;11.钻头接头;12.钻头水腔;13.动盘阀;14.钻头刀翼;15.钻头水眼;16.钻头本体;17.静盘阀水孔;18.静盘阀;19.动盘阀水孔;20.传动轴;21.油封;22.隔套;23.推力轴承 |

叶轮式井底盘阀脉冲射流钻井工具通过高压水流冲击水力叶轮使其旋转,并带动孔式阀盘旋转,从而达到与水力脉冲空化射流发生器相同的喷射效果。具体来讲,该工具在优化流场速度分布与有效改变井底流场的同时,通过流体冲击力带动水动力叶轮与动阀盘等零部件组成的水动力转子低速旋转,利用动阀盘与静阀盘上圆孔的匹配关系使通过流体的流量、流速具有瞬时的非均匀性,形成集中性二次正态分布式强不对称性流场力,从而大幅提高钻井井底固液两相介质流体的集中冲击强度与排出效率。

叶轮式井底盘阀脉冲射流钻井工具的核心部件是水动力叶轮,其结构参数和运行特性决定着该工具的性能和清岩效果。由于流体通过叶轮的压降、叶轮转速等关键技术参数不确定,以及动静阀盘配合时互相关联的参数多,数值模拟的难度和工作量巨大。

1.3 初始水动力叶轮模型及基本参数叶轮式井底盘阀脉冲射流钻井工具水动力叶轮的相关尺寸及运行参数:叶轮最大外径为80.0 mm,最大通流面积为0.004 9 m2;水动力叶轮旋转速度为60~80 r/min,系统进口压力为20 MPa,允许的压力损失为0.6~0.8 MPa (包括水动力叶轮以60~80 r/min转速运转所消耗的水功率,表现为叶轮进出口段的压力降以及整个装置中流体的沿程损失、摩擦损失)。

由于叶轮式井底盘阀脉冲射流钻井工具所允许的压力损失需要0.6~0.8 MPa,对于所给定的参数,初步估算水动力叶轮的比转速极低,无论从水轮机还是离心泵和轴流泵做透平都无法找到合适的模型来进行换算[23-29],无法绘制叶轮的速度三角形。笔者借鉴关刀型螺旋桨和轴流泵等的设计经验[23-26],设计了如图 2所示的水动力叶轮。图 2所示的叶片可视面为水动力叶轮的迎水表面,其采用小包角扭曲叶片的结构形式,使流体推动叶轮产生较大扭矩的同时又不影响其过流特性,以保证水力损失最小。

|

| 图 2 初始水动力叶轮模型 Fig.2 Model of the initial hydrodynamic impeller |

当水动力叶轮转动时,整个转子只受自然负载扭矩的影响,即只有上下盘阀之间、转子轴承之间的滑动摩擦扭矩作为转动负载,并无实际附加阻力扭矩。受井底不对称流场工具现场试验条件的限制,该负载无法通过试验手段测出。因此,需要通过数值模拟的手段对叶轮从启动、加速到稳定的过程进行非定常数值求解。由于常规的CFD模拟软件只能设置叶轮为主动部件进行求解,与水动力叶轮具有完全相反的作用原理和求解思路。因此,选用Pumplinx软件的从动结构仿真模块对其进行求解具有更好的适用性和更高的可信度。

2.1 数值求解方法 2.1.1 前处理将初始水动力叶轮模型导入到Pumplinx软件进行笛卡尔网格划分 (见图 3),该软件对叶轮部分进行自动加密,进口段与旋转区域之间设置交界面,以保证交界面上的数据传递。

|

| 图 3 初始水动力叶轮模型及网格划分 Fig.3 Model and grid division of the initial hydrodynamic impeller |

添加轴流、湍流、空化、转动 (1自由度) 等4个模块,轴流模块采用轴流泵的计算模板,进行瞬态 (动网格) 计算,变转速求解。

将整个流场起始压力设置为1大气压,采用默认标准κ-ε湍流模型。转动 (1自由度) 模块设置转动部件的转动惯量为0.000 54 kg·m2。在一定的阻力扭矩范围内,设置不同阻力扭矩值进行求解,其他参数设置为默认值。从零转速起,通过转子所受力矩之和求解出角加速度,从而基于非定常积分求解计算出各时刻的瞬时转速,当转速稳定时视为求解完成。转速控制方程为:

|

(1) |

式中:I为转动惯量,kg·m2;

在计算域进口边界上,设置平均静压为20 MPa;在计算域出口,设置质量流量为32 kg/s,面积为4 286 mm2,因此设置方向垂直于边界的速度边界条件为6.67 m/s;固体壁面满足绝热无滑移条件,故采用默认壁面函数边界条件。

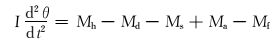

2.2 数值模拟结果通过设置不同阻力扭矩模拟得到阻力扭矩与稳定转速之间的关系曲线,如图 4所示。

|

| 图 4 转速与阻力扭矩的模拟关系曲线 Fig.4 Simulated relationship between rotary speed and resistance torque |

从图 4可以看出,在实际阻力扭矩较小时,转速近似呈直线变化,按设计转速75 r/min来预测,对应的自然负载扭矩约为1.07 N·m。因此,以施加在轴承与上盘阀的自然摩擦扭矩为1.07 N·m进行数值计算和分析。

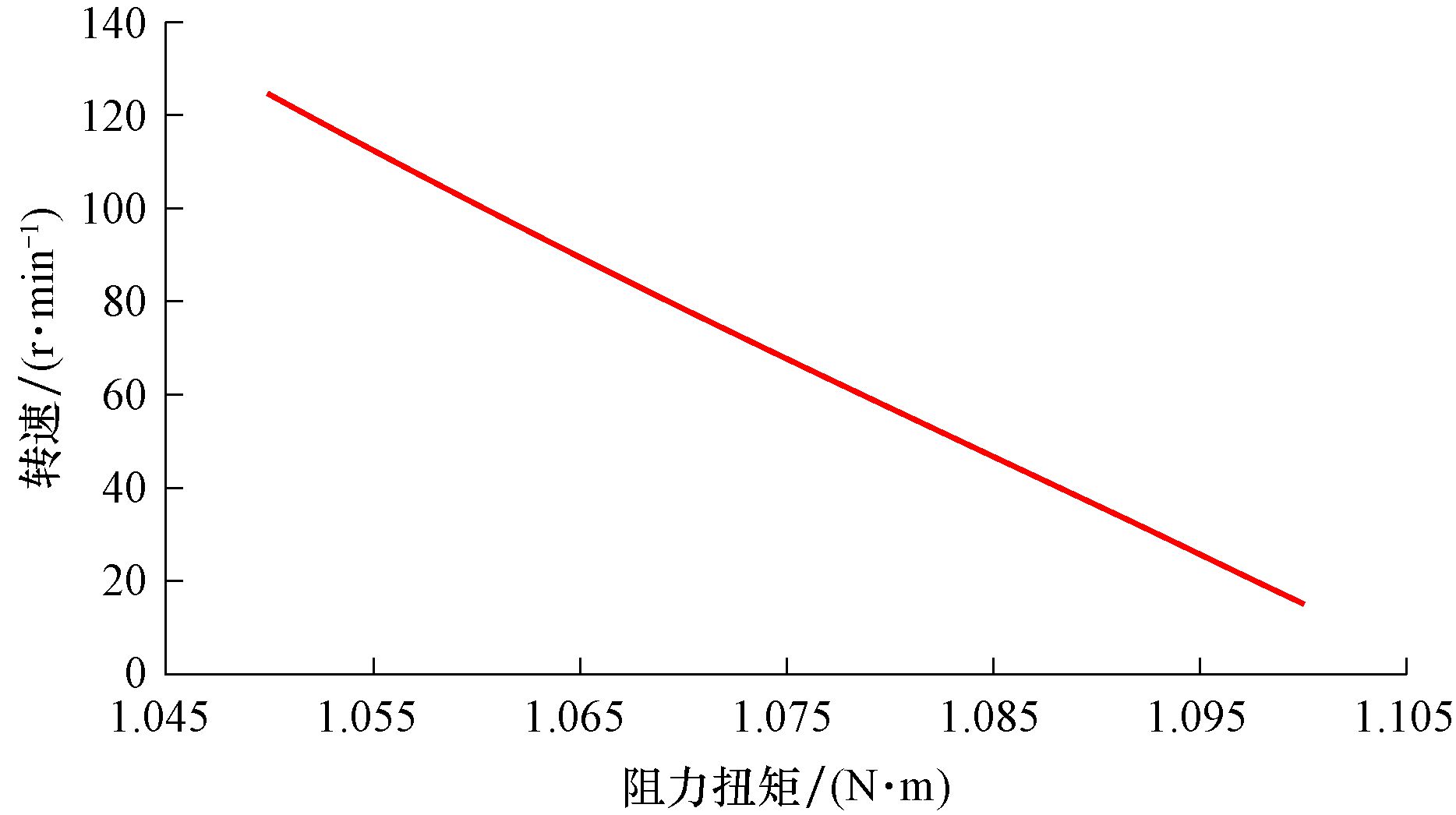

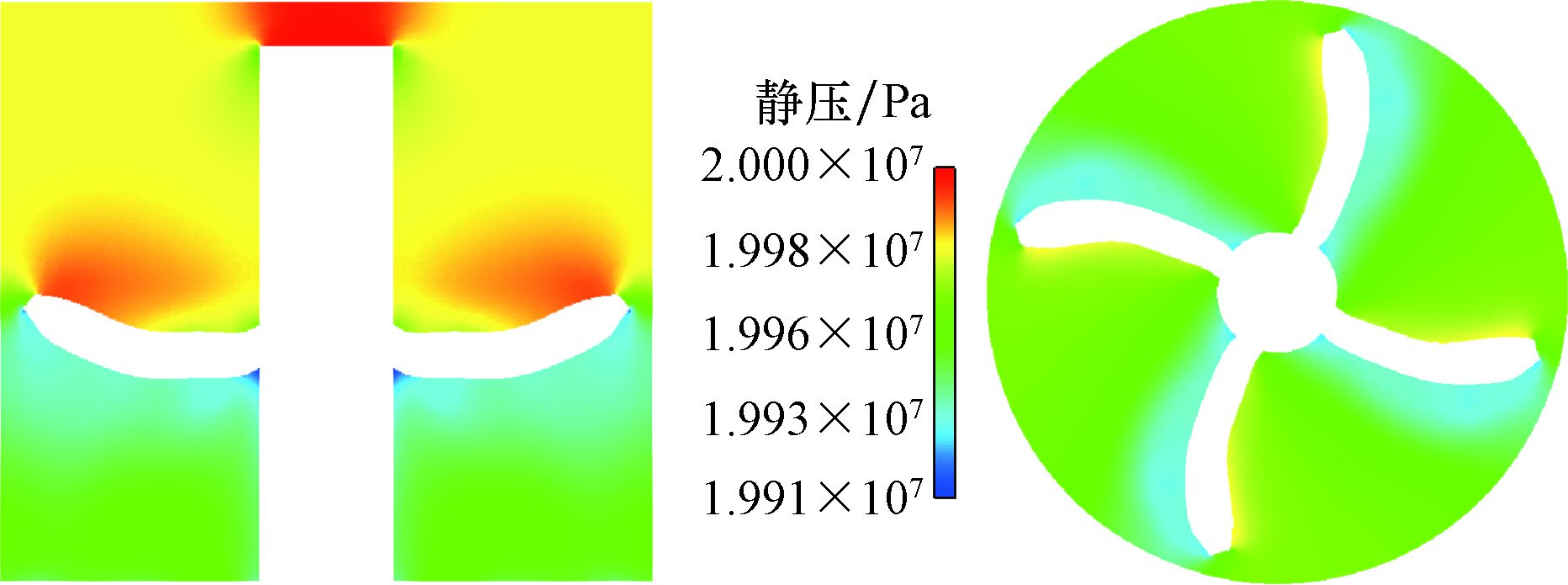

在叶轮转速稳定后,获得水动力叶轮轴截面和垂直轴截面的速度场、压力场和湍动能分布,分别如图 5、图 6和图 7所示。

|

| 图 5 水动力叶轮轴截面和垂直轴截面速度场分布 Fig.5 Distribution of the velocity field along and perpendicular to the axial section of hydrodynamic impeller |

|

| 图 6 水动力叶轮轴截面和垂直轴截面压力场分布 Fig.6 Distribution of pressure field along and perpendicular to the axial section of hydrodynamic impeller |

|

| 图 7 水动力叶轮轴截面和垂直轴截面湍动能分布 Fig.7 Distribution of turbulent kinetic energy along and perpendicular to the axial section of hydrodynamic impeller |

从图 5可以看出,与迎水面相比,叶片下部的流速较低,水动力叶轮叶顶间隙具有非常高的流速,最高达到10.53 m/s,无叶片遮挡的过流面流速最高。

从图 6可以看出:由于水冲击叶片的缘故,叶片背面的压力明显小于叶片迎水表面的压力;轮毂轴顶端平面承受的压力较大,将会形成较大的轴向力;在整个圆周面内,叶轮内压力呈现对称分布。

从图 7可以看出:由于叶片对流体的阻挡,在叶片下部的湍动能耗散较大,能量损失较大;同时,在旋转叶片背面形成了动能较大的湍流,这与速度场分析结果一致。

通过对叶轮式井底盘阀脉冲射流钻井工具进行试验研究,发现其水动力叶轮在驱动动阀盘时旋转缓慢,同时受实际摩擦扭矩分布不均的影响,具有间歇性的停滞现象。分析认为,水动力叶轮产生的水力扭矩不足,使阀盘系统无法形成稳定连续的脉冲射流,也就是说实际负载扭矩大于数值计算选取的1.07 N·m。水动力叶轮达到稳定转速后,通过后处理数据得到叶轮所受轴向力为59.2 N。考虑到该方案可克服的阻力扭矩较小 (75 r/min转速下阻力扭矩为1.07 N·m),难以在实际应用中形成稳定连续的转动,因此需要对初始设计的水动力叶轮进行优化。

3 工具结构优化及分析 3.1 优化方案为使叶轮式井底盘阀脉冲射流钻井工具的水动力叶轮产生更大的水力扭矩,以克服更大的阻力扭矩,根据综合试验和流场分析结果,笔者采取加设导流块的方法,将垂直作用于流道截面的流体通过导流块引流,直接垂直作用于叶片迎水面,借此来提高水动力叶轮产生的水力扭矩,同时通过光顺处理消除了叶轮轮毂轴顶端平面所受轴向力的影响,并优化了轮毂周围的湍动能分布情况,优化后的叶轮区域结构如图 8所示。该工具加设的导流块与普通水轮机导叶具有相同的作用,目的是将压力水头转化为速度水头,将压能转化为流体的动能。

|

| 图 8 加设导流块并优化处理后的叶轮区域结构 Fig.8 Structure of impeller after setting a guide block and optimization |

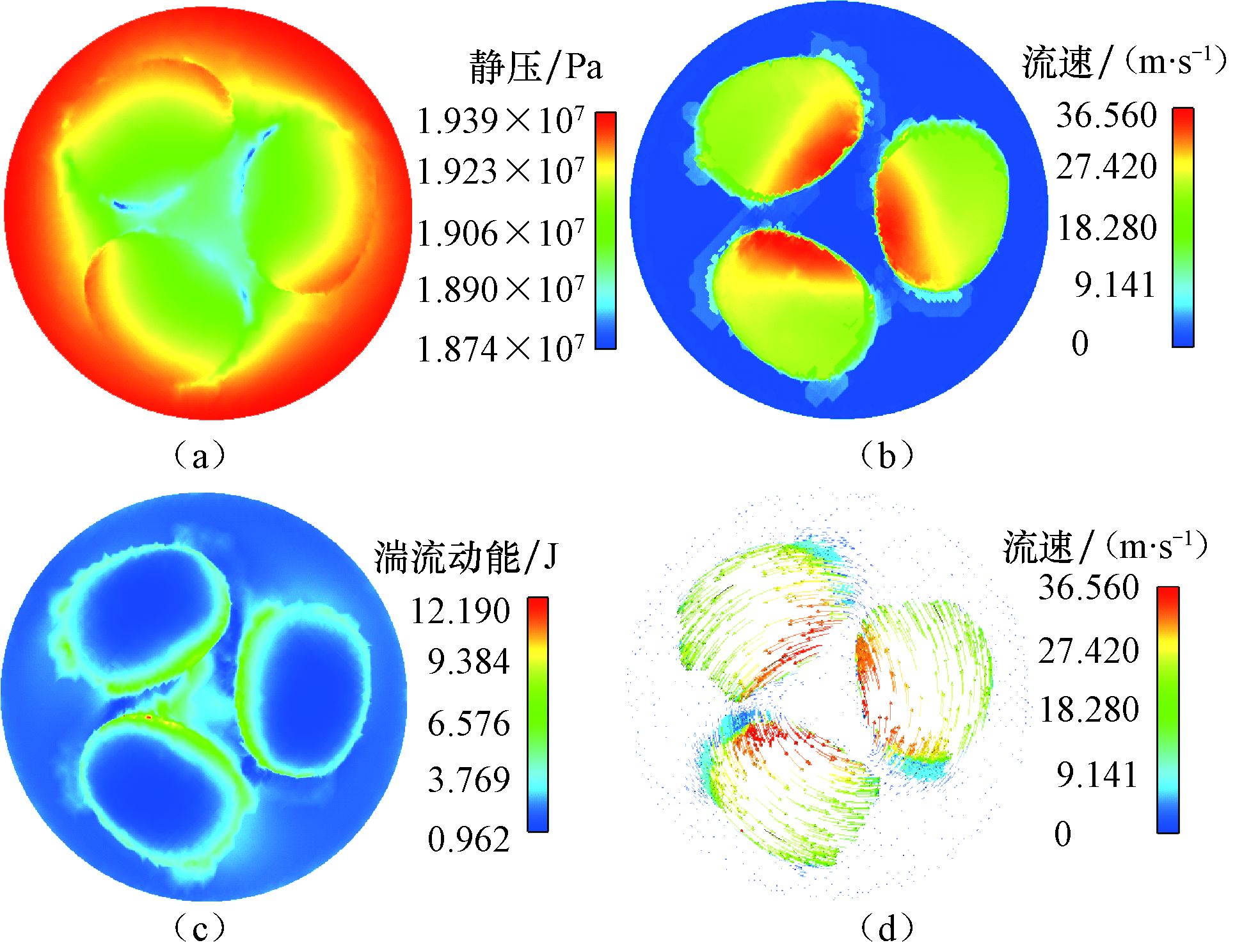

将优化后的叶轮区域结构模型导入Pumplinx软件进行数值模拟,得到导流块出口截面的流场如图 9所示。

|

| 图 9 导流块出口压力、流速和湍动能的分布 Fig.9 Distribution of outlet pressure, velocity and turbulent kinetic energy at the guide block |

从图 9可以看出:导流块通道出口贴近轴中心内壁处具有较高的流速以及相对较低的压力,并且导流块出口通道内壁处具有相对较大的湍流动能,说明此处能量耗散较大,能量损失较为严重;导流块出口最高流速达到了36.56 m/s,流速较高的流体冲击会产生较大的水力扭矩。

但加设导流块会产生相对较大的压力损失。对叶轮沿垂直于轴的方向做截面,可得到垂直轴截面的速度矢量图 (见图 10)。

|

| 图 10 叶片垂直轴截面速度矢量图 Fig.10 Velocity vector diagram at the blade section vertical to the shaft |

从图 10可以看出,由于导流块改变了流体对叶片迎水面的冲击角度,使相邻叶片间产生了涡流,造成了更大的能量损失。根据数值模拟结果的后处理数据,初始模型不加导流块的方案进出口压差不足0.02 MPa,加导流块的方案进出口压差达到0.75 MPa,但依然满足压力损失0.60~0.80 MPa的设计要求。

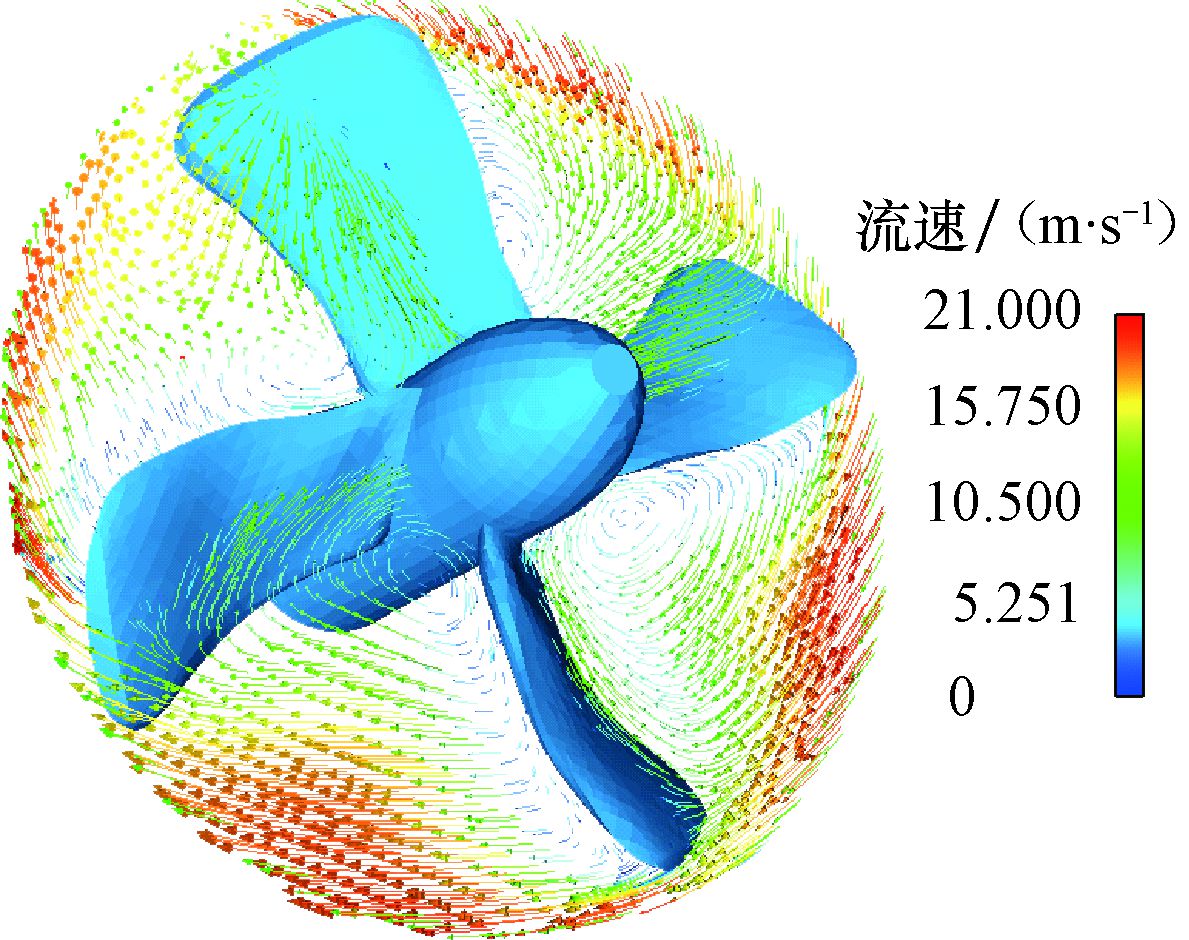

优化模型计算域的流线如图 11所示。图 11中,流线直观展现了流体流动方向和流速的变化,叶片上的静压分布展示了流体的作用位置。

|

| 图 11 优化模型计算域的流线 Fig.11 Streamline of computational domain in optimization model |

从图 11可以看出,导流块流道内存在流速最大值,约为48 m/s,导流块能使其出口高速流动的流体直接垂直冲击叶轮迎水面,使叶轮在75 r/min转速下可克服的自然负载阻力扭矩提高至3.93 N·m,在进出口条件都不变的情况下大大提高了流体冲击叶轮产生的水力扭矩。

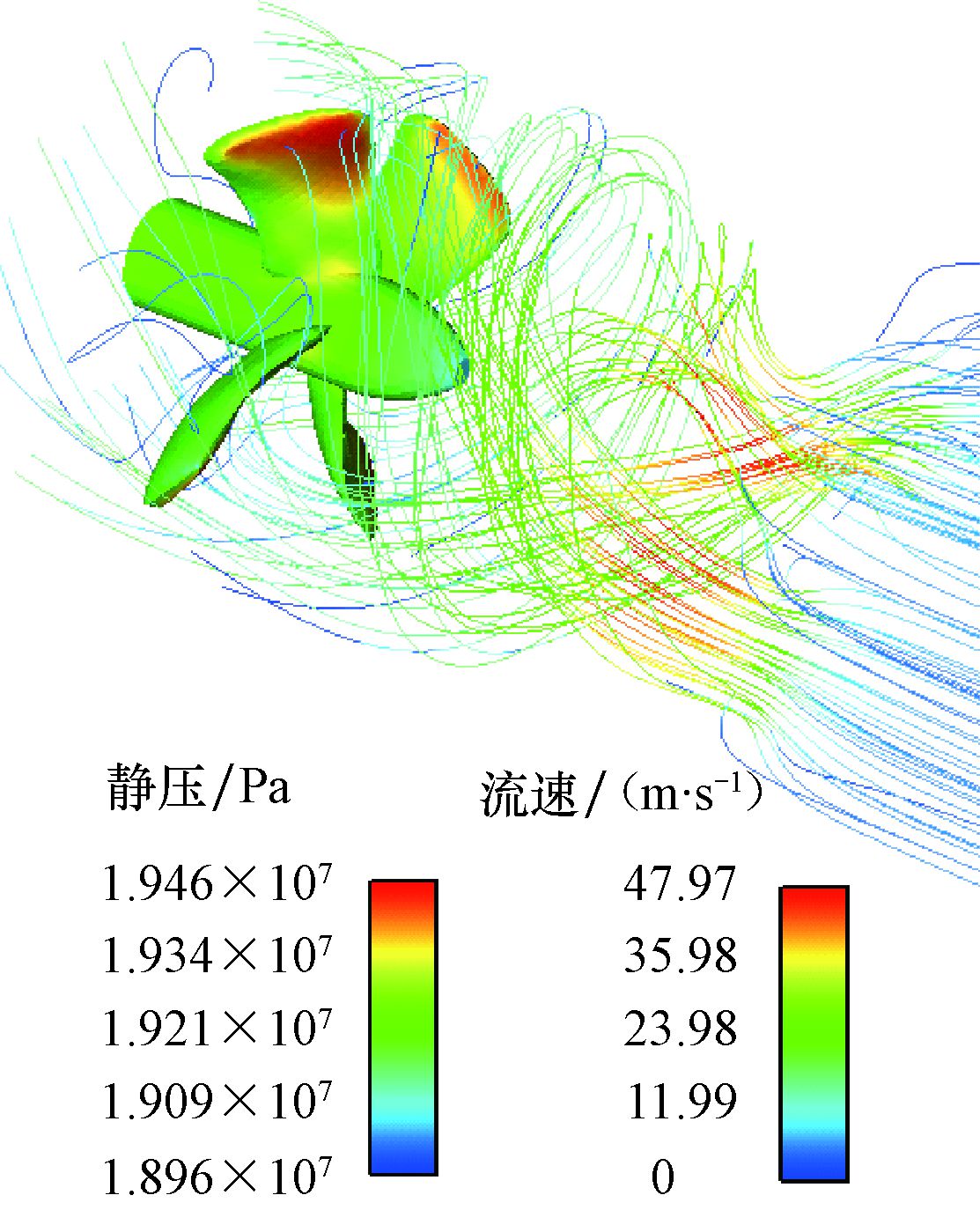

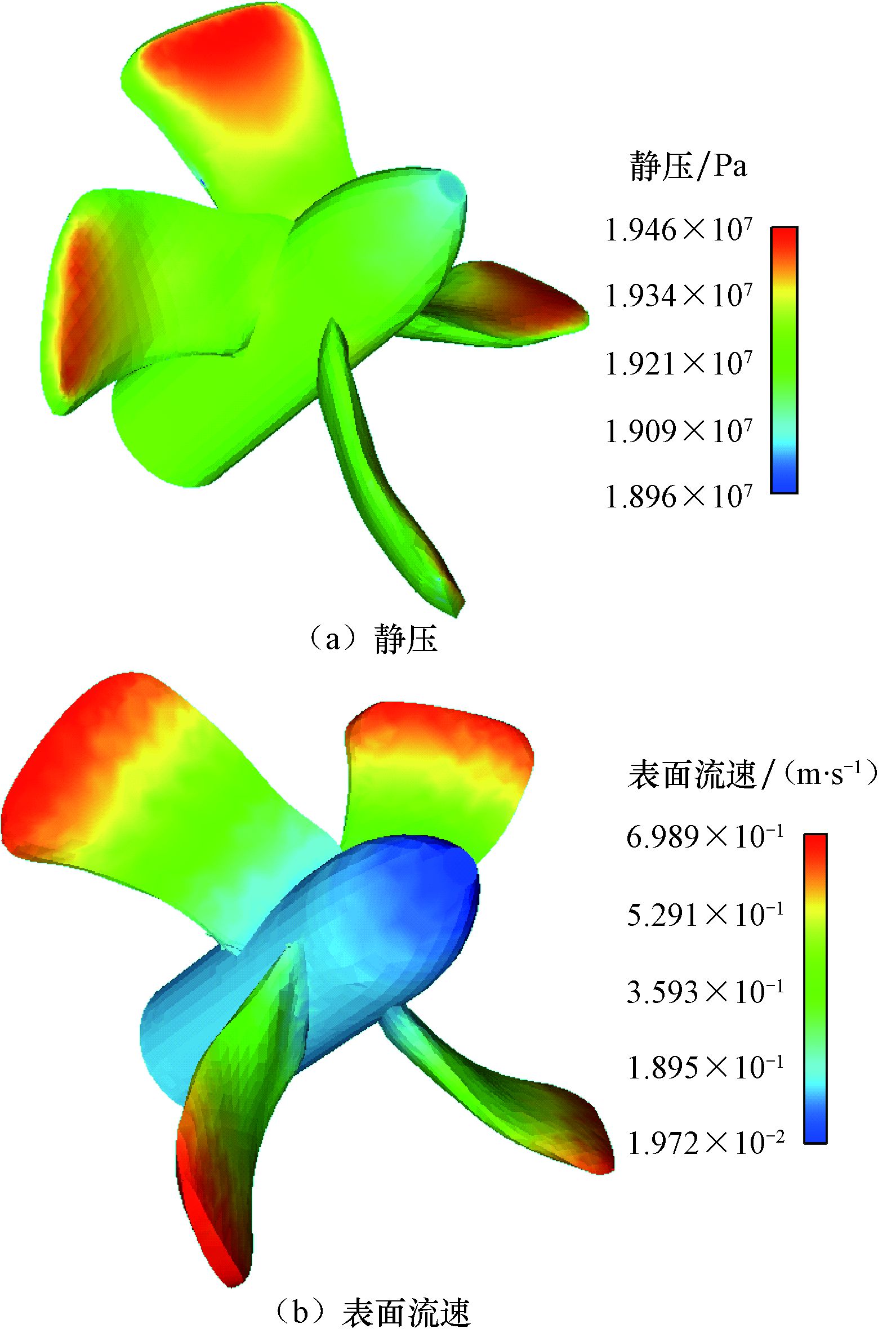

叶轮和轮毂处的压力和速度分布如图 12所示。

|

| 图 12 叶轮和轮毂处的压力及速度分布 Fig.12 Distribution of pressure and velocity at impeller and hub |

从图 12可以看出,对叶轮轮毂轴顶端平面进行光顺处理后,作用在叶轮轮毂轴顶端的静压以及表面速度都有明显降低,而且压力面的作用面积有所减小,可以部分消弱叶轮转子所受流体冲击产生的轴向力,减小轮毂端的水力损失。

4 水动力叶轮的结构优化水动力叶轮在流体冲击下转速的变化非常复杂,不但受阻力扭矩的影响,还受到进口压力、流速以及前一时刻转速综合作用下水力扭矩的影响。简单来讲,流体冲击水力叶轮产生水力扭矩,该扭矩为驱动叶轮转动的唯一扭矩,由作用在叶片上的压力、冲击流速决定,而进口条件、前一时刻叶片转速又决定着作用在叶片上压力、冲击流速的大小。压力和流速作为水功率的表征参数,两者的值越大,产生的水力扭矩越大。在相同进口边界条件下,转速越高叶片所受压力、冲击流速相对越小,从而对下一时刻的转速产生影响。而水动力叶轮造型决定着叶片所受水冲击、压力作用的面积,是影响水力扭矩的最根本因素。

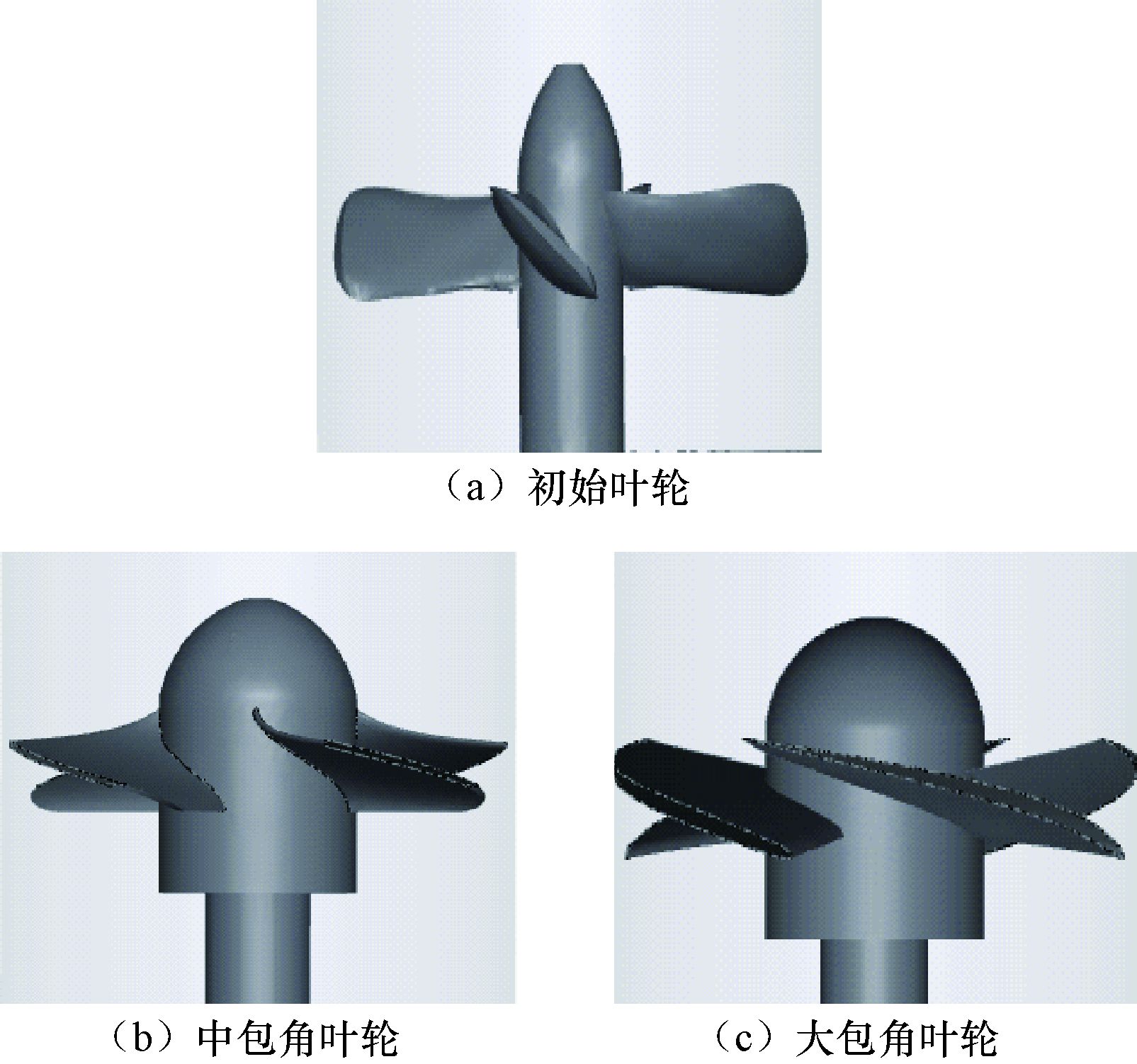

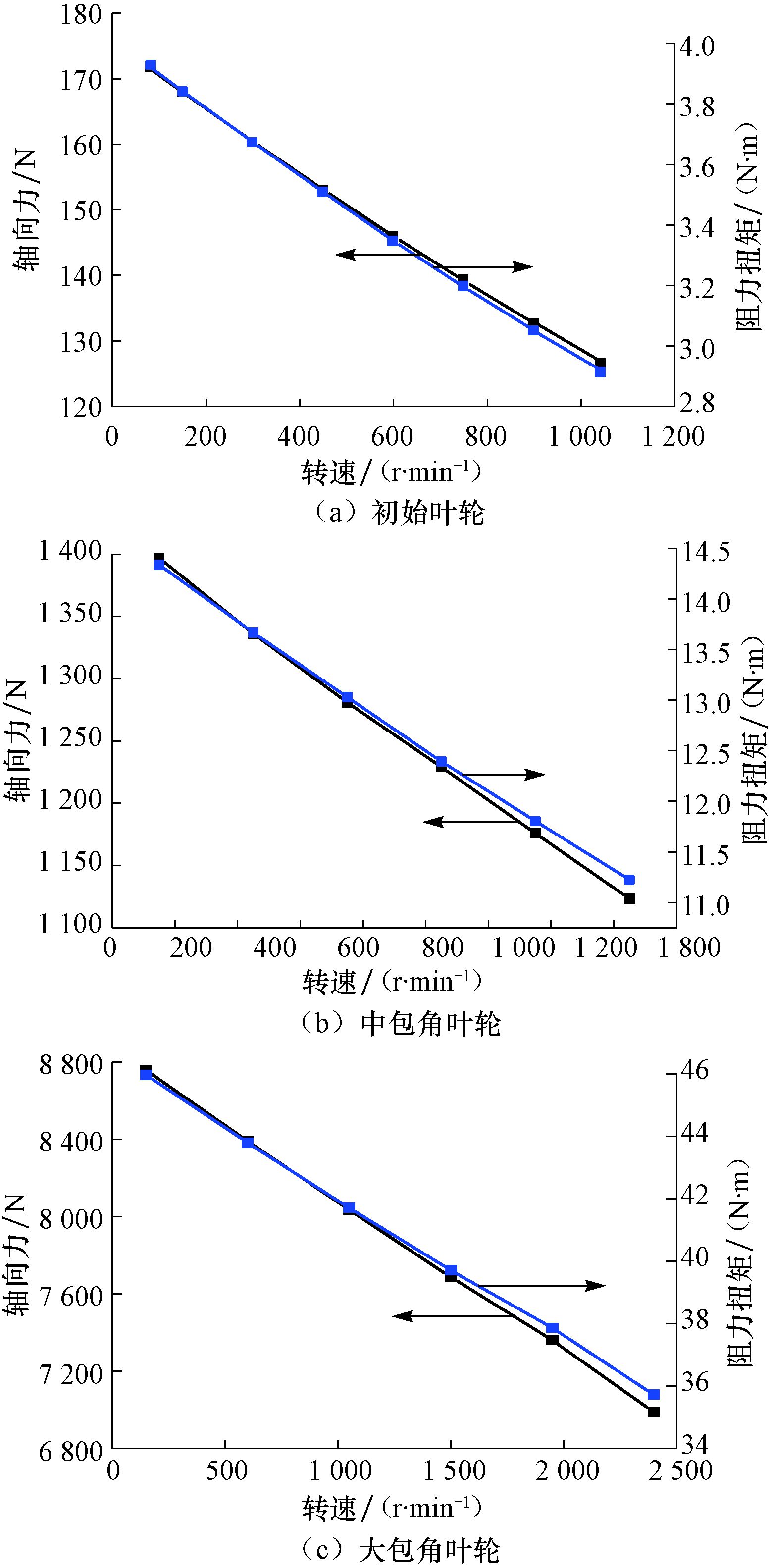

为了研究不同结构参数的叶轮对转速的影响,最终选择合适的叶轮,对比分析了小包角叶轮 (初始叶轮)、中包角叶轮和大包角叶轮等3种方案下 (见图 13) 水力扭矩与转速的关系。结合初始叶轮分析结果,在加设导流块的进口方案下采用与初始叶轮相同的进出口边界条件,通过设置不同的阻力扭矩,模拟各阻力扭矩下的转速,获得转速与阻力扭矩、叶片所受轴向力的关系曲线,如图 14所示。

|

| 图 13 不同叶片包角的叶轮模型 Fig.13 Impeller model with different blade angles |

|

| 图 14 不同叶轮的叶片转速与阻力扭矩、轴向力的关系 Fig.14 Relationship among blade rotary speed, resistance torque and axial force in different impellers |

由图 14可知,阻力扭矩随转速降低不断增大,当实际阻力扭矩大于最小转速对应的阻力扭矩时,叶轮不能旋转。对比3种叶轮的阻力扭矩与转速的关系曲线可以看出, 与初始叶轮和中包角叶轮相比,大包角叶轮在承受更大阻力扭矩作用时依然能产生更高的转速,因此产生的轴功率大大增加。但每一种叶轮适用的阻力扭矩范围有限,如图 13(c)所示的大包角叶轮,其实际阻力扭矩过小会使叶轮的转速接近飞逸转速。因此,应根据实际情况下的阻力扭矩选用合适的叶轮,预估阻力扭矩过大或过小都会导致叶轮无法转运或转速过快。

对比优化之前75 r/min转速下的初始模型,在加设导流块前后,其水动力叶轮叶片所受轴向力由59.2 N增大到了171.8 N。比较不同结构参数叶轮的轴向力与转速的关系曲线,发现轴向力会随着转速增大而减小,大包角的叶轮所受轴向力也最大。因此,为了提高叶轮式井底盘阀脉冲射流钻井工具的可靠性,叶轮转速不宜过低;同时,较大的包角可以获得较大的水力扭矩,但包角过大会使叶片所受轴向力远超出叶片的承受能力,容易对水动力叶轮的叶片造成不可修复的损坏。

5 结论1) 为进一步提高钻井效率,设计了一种以小型水动力叶轮为驱动力来源的井底盘阀脉冲射流工具,可在优化流场速度分布与有效改变井底流场结构的同时,形成集中性二次正态分布式强不对称性流场力,从而大幅度提高钻井井底固液两相介质流体的集中冲击强度与排出效率。

2) 通过初始模型计算域流场的CFD数值分析,获得了设计转速下的阻力扭矩和流场信息。针对原始叶轮水动力扭矩不足的问题,通过加设导流块让流体以较高流速直接作用于叶片从而产生更大的水力扭矩,使叶轮可克服的阻力扭矩从1.07 N·m提高到了3.93 N·m。叶轮轮毂轴顶端平面经光顺处理后,转子轴向力与水力损失得到大幅降低。

3) 通过对比分析3种不同叶片包角叶轮的阻力扭矩-转速、轴向力-转速的关系,发现叶片包角的选择至关重要,包角过大或过小都会严重影响阻力扭矩与转速的匹配关系,造成水动力叶轮无法转动或转速过快,最终导致迅速失去水动力脉冲效果。

| [1] |

李克向.

我国喷射钻井技术的现状及发展趋势[J]. 石油钻采工艺, 1983, 5(6): 1–6.

LI Kexiang. Present situation and development trend of jet drilling technology in China[J]. Oil Drilling & Production Technology, 1983, 5(6): 1–6. |

| [2] |

秦春, 陈小元, 李禹, 等.

水力脉冲射流钻井提速技术在江苏油田的应用[J]. 石油机械, 2015, 43(5): 17–21.

QIN Chun, CHEN Xiaoyuan, LI Yu, et al. Applications of hydraulic pulse jet technology in Jiangsu Oilfield[J]. China Petroleum Machinery, 2015, 43(5): 17–21. |

| [3] |

王太平, 程广存, 李卫刚, 等.

国内外超高压喷射钻井技术研究探讨[J]. 石油钻探技术, 2003, 31(2): 6–8.

WANG Taiping, CHENG Guangcun, LI Weigang, et al. Study on domestic & foreign ultra-high pressure jet drilling technique[J]. Petroleum Drilling Techniques, 2003, 31(2): 6–8. |

| [4] |

耿亚楠, 李根生, 史怀忠, 等.

小井眼水力脉冲射流提速研究及应用[J]. 石油机械, 2015, 43(6): 1–5.

GENG Yanan, LI Gensheng, SHI Huaizhong, et al. Hydraulic pulsed jet technology for improving ROP in slimhole[J]. China Petroleum Machinery, 2015, 43(6): 1–5. |

| [5] |

倪红坚, 马琳, 艾尼瓦尔, 等.

自吸环空流体式自激振荡脉冲射流性能分析与优化[J]. 中国石油大学学报 (自然科学版), 2011, 35(6): 76–80.

NI Hongjian, MA Lin, ANWAR, et al. Performance analysis and optimization of self-excited pulsed jet suck-in annulus fluids[J]. Journal of China University of Petroleum (Edition of Natural Science), 2011, 35(6): 76–80. |

| [6] |

付加胜, 李根生, 牛继磊, 等.

脉冲式井下增压钻井装置关键参数设计与分析[J]. 石油机械, 2013, 41(3): 1–6.

FU Jiasheng, LI Gensheng, NIU Jilei, et al. Design and analysis of the key parameters of downhole pulsed boosting drilling device[J]. China Petroleum Machinery, 2013, 41(3): 1–6. |

| [7] |

成海, 王甲昌, 杨本灵.

国内外井底增压喷射钻井技术研究现状[J]. 石油矿场机械, 2008, 37(6): 34–38.

CHENG Hai, WANG Jiachang, YANG Benling. Present situation research on pressurization at bottom hole technology about jet drilling home and abroad[J]. Oil Field Equipment, 2008, 37(6): 34–38. |

| [8] |

王甲昌, 张金成, 赵国顺, 等.

35 MPa高压喷射钻井技术实践[J]. 石油钻探技术, 2012, 40(6): 22–26.

WANG Jiachang, ZHANG Jincheng, ZHAO Guoshun, et al. Practice of 35 MPa high pressure jet drilling[J]. Petroleum Drilling Techniques, 2012, 40(6): 22–26. |

| [9] |

徐开林.

关于旋转喷射钻井技术的改进意见[J]. 石油钻探技术, 2004, 32(2): 24.

XU Kailin. Improvement opinions on rotary jet drilling technology[J]. Petroleum Drilling Techniques, 2004, 32(2): 24. |

| [10] |

王步娥, 舒晓晖, 尚绪兰, 等.

水力喷射射孔技术研究与应用[J]. 石油钻探技术, 2005, 33(3): 51–54.

WANG Bu'e, SHU Xiaohui, SHANG Xulan, et al. The study and application of the water-jet perforation technique[J]. Petroleum Drilling Techniques, 2005, 33(3): 51–54. |

| [11] |

牛继磊, 李根生, 宋剑, 等.

水力喷砂射孔参数实验研究[J]. 石油钻探技术, 2003, 31(2): 14–16.

NIU Jilei, LI Gensheng, SONG Jian, et al. An experimental study on abrasive water jet perforation parameters[J]. Petroleum Drilling Techniques, 2003, 31(2): 14–16. |

| [12] |

李根生, 牛继磊, 刘泽凯, 等.

水力喷砂射孔机理实验研究[J]. 石油大学学报 (自然科学版), 2002, 26(2): 31–34.

LI Gensheng, NIU Jilei, LIU Zekai, et al. Experimental study on mechanisms of hydraulic sand blasting perforation for improvement of oil production[J]. Journal of the University of Petroleum, China (Edition of Natural Science), 2002, 26(2): 31–34. |

| [13] |

张文华, 李玲.

浅析井下增压超高压喷射钻井的影响因素[J]. 钻采工艺, 2003, 26(4): 13–14.

ZHANG Wenhua, LI Ling. The influence factors of down-hole boost overpressure jet drilling[J]. Drilling & Production Technology, 2003, 26(4): 13–14. |

| [14] |

周长虹, 张晓慧.

超高压喷射钻井技术应用探讨[J]. 职业技术, 2011(11): 93.

ZHOU Changhong, ZHANG Xiaohui. Discussion on the application of ultra high pressure jet drilling technology[J]. Vocational Technology, 2011(11): 93. |

| [15] |

赵国政.

关于喷射钻井水力设计的一些问题[J]. 石油钻采工艺, 1979, 1(1): 22–33.

ZHAO Guozheng. Some problems about the hydraulic design of jet drilling[J]. Oil Drilling & Production Technology, 1979, 1(1): 22–33. |

| [16] |

唐川林, 胡东, 杨林, 等.

高效脉冲喷嘴在喷射钻井中的实验研究[J]. 天然气工业, 2007, 27(11): 55–57.

TANG Chuanlin, HU Dong, YANG Lin, et al. Experimental study on high-efficiency pulsed jet nozzle used in jet drilling[J]. Natural Gas Industry, 2007, 27(11): 55–57. |

| [17] |

刘爽, 李根生, 史怀忠, 等.

水力脉冲射流流场数值模拟[J]. 石油钻采工艺, 2015, 37(5): 17–21.

LIU Shuang, LI Gensheng, SHI Huaizhong, et al. Numerical simulation researcl on hydro-pulsed jet swirl fluid flow field[J]. Oil Drilling & Production Technology, 2015, 37(5): 17–21. |

| [18] |

张绍槐, 廖荣庆, 袁克勇, 等.

喷射钻井井底流场的研究[J]. 西南石油学院学报, 1981, 3(2): 1–11.

ZHANG Shaohuai, LIAO Rongqing, YUAN Keyong, et al. Research on the bottom hole flow field of jet drilling[J]. Journal of Southwest Petroleum Institute, 1981, 3(2): 1–11. |

| [19] |

谢翠丽, 杨爱玲, 陈康民.

非对称多喷嘴平底钻头井底三维流场数值模拟[J]. 石油学报, 2002, 23(6): 77–80.

XIE Cuili, YANG Ailing, CHEN Kangmin. Numerical simulation for downhole flow field of jet on PDC bits with asymmetric multi-nozzle distribution[J]. Acta Petrolei Sinica, 2002, 23(6): 77–80. |

| [20] |

李根生, 史怀忠, 沈忠厚, 等.

水力脉冲空化射流钻井机理与试验[J]. 石油勘探与开发, 2008, 35(2): 239–243.

LI Gensheng, SHI Huaizhong, SHEN Zhonghou, et al. Mechanisms and tests for hydraulic pulsed cavitating jet assisted drilling[J]. Petroleum Exploration and Development, 2008, 35(2): 239–243. |

| [21] |

史怀忠, 李根生, 张浩, 等.

塔河油田深井脉冲空化射流钻井试验研究[J]. 石油钻探技术, 2013, 41(3): 85–88.

SHI Huaizhong, LI Gensheng, ZHANG Hao, et al. Experimental study on hydraulic pulsed and cavitating jet drilling technique in deep wells of Tahe Oilfield[J]. Petroleum Drilling Techniques, 2013, 41(3): 85–88. |

| [22] |

张志云, 李根生, 史怀忠, 等.

超深井水力脉冲空化射流钻井试验研究[J]. 石油钻探技术, 2009, 37(4): 11–14.

ZHANG Zhiyun, LI Gensheng, SHI Huaizhong, et al. Experiment study on ultra-deep well hydraulic pulsating-cavitating water jet drilling[J]. Petroleum Drilling Techniques, 2009, 37(4): 11–14. |

| [23] |

柴胜凯. 轴流泵叶轮设计与性能预估[D]. 西安: 西安理工大学水利水电学院, 2004.

CHAI Shengkai.Design and performance prediction of axial flow pump impeller[D].Xi'an:Xi'an University of Technology, Institute of Water Resources and Hydro-Electric Engineering, 2004. |

| [24] |

谢德正. 轴流泵叶轮的自动优化设计研究[D]. 扬州: 扬州大学水利与能源动力工程学院, 2010.

XIE Dezheng.Automatic optimization design of axial flow pump impeller[D].Yangzhou:Yangzhou University, School of Hydraulic and Power Engineerin, 2010. |

| [25] |

杨敬江. 轴流泵水力模型设计方法与数值模拟研究[D]. 镇江: 江苏大学能源与动力工程学院, 2008.

YANG Jingjiang.Design method and numerical simulation of axial flow pump hydraulic model[D].Zhenjiang:Jiangsu University, School of Energy and Power Engineering, 2008. |

| [26] |

关醒凡.

现代泵理论与设计[M]. 北京: 中国宇航出版社, 2011: 7-16.

GUAN Xingfan. Modern pumps theory and design[M]. Beijing: China Astronautic Publishing House, 2011: 7-16. |

| [27] |

杨国颖, 冯琛然.

基于逆向设计理论的水泵水轮机设计与数值模拟[J]. 排灌机械工程学报, 2013, 31(11): 964–968.

YANG Guoying, FENG Chenran. Pump-turbine runner design and flow simulation based on inverse design method[J]. Journal of Drainage and Irrigation Machinery Engineering, 2013, 31(11): 964–968. |

| [28] |

王旭鹤, 祝宝山, 曹树良, 等.

可逆式水泵水轮机转轮的三维反问题优化设计[J]. 农业工程学报, 2014, 30(13): 78–85.

WANG Xuhe, ZHU Baoshan, CAO Shuliang, et al. Optimal design of reversible pump-turbine runner[J]. Transactions of the Chinese Society of Agricultural Engineering, 2014, 30(13): 78–85. |

| [29] | LI Guojun, FENG Zhenping, LI Liang.Numerical simulation of three-dimensional viscous flows in a transonic turbine cascade using compressible κ-ω turbulence model:proceedings of the Fourth Asian Computational Fluid Dynamics Conference, September 18-22, 2000[C]. |