2. 页岩油气富集机理与有效开发国家重点实验室, 北京 100101;

3. 中石化中原石油工程有限公司西南钻井分公司, 四川南充 637000;

4. 中国石化中原石油勘探局培训中心, 河南濮阳 457001

2. State Key Laboratory of Shale Oil and Gas Enrichment Mechanisms and Effective Development, Beijing, 100101, China;

3. Southwest Drilling Branch Company, Sinopec Zhongyuan Oilfield Service Corporation, Nanchong, Sichuan 637000, China;

4. The Training Center of Zhongyuan Petroteum Exploration Bureau, Sinopec, Puyang, Henan, 457001, China

明1井是普光气田外围区块的一口预探直井,设计为四开井身结构:一开,采用φ444.5 mm钻头钻至井深1 341.00 m;二开,采用φ320.0 mm钻头钻至井深3 642.00 m;三开,采用φ241.3 mm钻头钻至井深5 537.00 m;四开,采用φ165.1 mm钻头钻至井深5 625.00 m。该井钻遇地层从上至下为侏罗系沙溪庙组、千佛崖组和自流井组,三叠系须家河组、雷口坡组、嘉陵江组和飞仙关组,二叠系长兴组、龙潭组、茅口组、栖霞组和梁山组,石炭系黄龙组,志留系韩家店组。沙溪庙组至须家河组地层以砂泥岩为主,雷口坡组至黄龙组地层以白云岩和灰岩为主,韩家店组地层以页岩和砂岩为主。该井一开钻至井深1 341.00 m,φ346.1 mm表层套管下至井深1 340.00 m;二开采用空气钻井技术钻至井深1 607.00 m,由于地层出水,转化为雾化钻井,钻至井深1 890.00 m时,由于出水严重,转换为钻井液钻至井深2 514.00 m。该井1 894.00~2 514.00 m井段在钻进过程中共发生12次井漏,进行了37次堵漏施工,历时4个多月,进尺仅620.00 m。由于预测二开下部井段雷口坡组和嘉陵江组地层存在高压油气层,地层压力当量密度可能高于1.60 kg/L,而二开上部裸眼井段地层压力当量密度最小为1.0 kg/L,且1 610.00 m以深地层未进行承压作业,为了提高该井二开下部井段的钻井速度,并保障井下安全,需要对该井二开裸眼井段进行承压堵漏作业,以提高其承压能力。

目前,常用的承压堵漏作业多采用桥接堵漏技术[1-12],但常规桥接材料耐浸泡性能差,长时间浸泡于钻井液中,强度会缓慢下降,造成“封堵层”强度降低,易引起复漏。为此,针对明1井长裸眼井段的承压堵漏需求,笔者利用高强度、耐浸泡的交联成膜技术在易漏地层进行“楔形”造缝,初步提高其承压能力,再利用高强度、长效的化学固结堵漏技术巩固承压效果,以获得理想的长裸眼承压堵漏效果,保证后续钻井施工安全。

1 明1井漏失情况分析 1.1 前期漏失及堵漏情况明1井二开钻至井深1 894.00 m时发生失返性漏失,此时钻井液密度为1.32 kg/L,先后注入6.4 m3 28%的桥接堵漏浆和52.0 m3 25%的桥接堵漏浆进行堵漏,堵漏成功后恢复钻进;钻至井深1 954.00 m时发生漏速15~20 m3/h的漏失,此时钻井液密度为1.36 kg/L,先后注入28 m3 15%的桥接堵漏浆和24.0 m3 35%的桥接堵漏浆进行堵漏,堵漏成功后恢复钻进;钻至井深1 979.00 m时发生失返性漏失,此时钻井液密度为1.37 kg/L,采用28.0%、35%、40%和46%的桥接堵漏浆各堵漏1次,35%和38%的桥接堵漏浆与同体积水泥浆混合堵漏2次,1 340.00~1 610.00 m井段承压能力达到1.70 kg/L,1 610.00~1 979.00 m井段循环不漏,恢复钻进;钻至井深1 980.50 m时,发生失返性漏失,此时钻井液密度为1.37 kg/L,泵入16.5 m3 40%的桥接堵漏浆进行静止堵漏,循环漏速降至6.1 m3/h,在钻井液中加入25%的堵漏材料,恢复钻进;钻至井深2 087.42 m时发生失返性漏失,此时钻井液密度为1.48 kg/L,采用45%的桥接堵漏浆堵漏1次、35%的桥接堵漏浆和同体积水泥浆混合堵漏2次,堵漏成功,恢复钻进;钻至井深2 092.42 m时发生失返性漏失,此时钻井液密度为1.45 kg/L,采用45%的桥接堵漏浆堵漏1次、35%的桥接堵漏浆和同体积水泥浆混合堵漏1次,堵漏成功,恢复钻进;钻至井深2 170.00 m时发生失返性漏失,此时钻井液密度为1.40 kg/L,采用32%的桥接堵漏浆与同体积水泥浆混合堵漏1次,堵漏成功,恢复钻进;钻至井深2 249.50 m时发生失返性漏失,此时钻井液密度为1.38 kg/L,井内液面深度627.00 m,折算漏失层压力当量密度0.995 kg/L,采用22%、30%和38.5%的桥接堵漏浆与同体积水泥浆混合堵漏3次,37%的桥接堵漏浆堵漏1次,堵漏成功,恢复钻进;钻至井深2 423.00 m时,发生失返性漏失,此时钻井液密度为1.35 kg/L,采用23%的桥接堵漏浆与同体积水泥浆混合堵漏2次、40%的桥接堵漏浆堵漏1次,堵漏成功,恢复钻进;钻至井深2 450.00 m时,钻井液循环加重至1.64 kg/L,发生失返性漏失,采用23%的桥接堵漏浆与同体积水泥浆混合堵漏1次、27%~45%的桥接堵漏浆堵漏5次,并将钻井液密度降至1.40 kg/L,循环不漏,恢复钻进;钻至井深2 503.00 m时发生失返性漏失,此时钻井液密度为1.36 kg/L,采用46%的桥接堵漏浆堵漏1次、凝胶加水泥复合堵漏1次,堵漏成功,恢复钻进;钻至井深2 514.00 m时发生失返性漏失,此时钻井液密度为1.38 kg/L,采用26%~46%的桥接堵漏浆堵漏4次,堵漏未成功,于是注入速凝水泥进行堵漏,但在堵漏过程中发生了卡钻事故。

1.2 易漏失层位分析根据实钻岩性分析,1 923.00~2 385.00 m井段地层含煤线或碳质泥岩,钻井过程中易发生裂缝性漏失。分析认为,明1井漏失层主要位于1 780.00~2 103.00 m井段,结合前期钻井过程中1 894.00~2 087.00 m井段多次发生井漏的实际情况,判断该井易漏失层位于1 894.00~2 087.00 m井段的可能性较大。

该井桥接堵漏时应用了常规桥接材料,其中核桃壳等颗粒桥接材料经过钻井液长时间浸泡后,强度会降低。试验表明[13-15],核桃壳构建封堵层的强度可达到14 MPa以上,但在钻井液中浸泡7 d后,强度会降至7 MPa以下,随着浸泡时间增长,强度会进一步降低,造成地层承压能力降低,很容易引起复漏。因此,该井1 954.00 m以深井段出现的漏失,不排除是上部漏失层复漏引起的。因此,在进行承压堵漏施工时要考虑上部漏失层复漏的问题。

明1井1 890.00 m以浅井段在采用空气钻井和雾化钻井过程中未发生井漏,转化为钻井液后,在钻井液液柱压力作用下,空气和雾化钻进井段中压力较低的地层和存在裂缝的地层也可能会发生漏失。从地层岩性看,1 340.00~1 559.00 m井段为砂泥岩地层,1 559.00~1 639.00 m井段为砂泥岩夹灰岩地层,1 639.00~2 514.00 m井段为砂泥岩地层。由于砂泥岩地层存在较大裂缝的可能性较小,因此砂泥岩地层发生失返性漏失的概率也较小;而灰岩地层存在较大裂缝或溶洞的可能性较大,因此灰岩地层发生失返性漏失的概率较大[10]。

通过上述分析可以发现,1 559.00~1 639.00 m井段存在漏失层的可能性较大,但也不能完全排除1 639.00~2 514.00 m井段发生失返性漏失的可能。

1.3 承压堵漏思路由于裸眼段长达1 174.00 m (1 340.00~2 514.00 m井段),漏失点多达12处,仅1 340.00~1 610.00 m井段进行过承压作业,其余井段的地层承压能力不清楚,加之部分井段承压能力低 (井深2 249.50 m处发生漏失时的井内液柱压力当量密度小于1.0 kg/L),如果对全井段进行承压作业,不能兼顾所有的易漏失地层。为获得较好的承压能力,采用分段承压的方式进行作业,即按照上述易漏失层位分析,将裸眼段分成3段,分别进行承压作业:处理完速凝水泥浆堵漏“插旗杆”事故后,井内还留有速凝水泥塞 (塞顶位于井深2 021.58 m处),先对水泥塞以上井段进行承压作业;水泥塞以上井段的承压能力达到要求后,再钻掉速凝水泥塞,对水泥塞以下2 021.58~2 087.00 m井段的易漏层进行承压作业;2 021.58~2 087.00 m井段的承压能力达到要求后,检验2 087.00 m以深地层的承压能力,若达不到要求,则对2 087.00 m以深井段进行承压作业。

鉴于该井二开井段钻井作业周期较长,为使承压效果长期有效,保证后期钻井施工安全,采用交联成膜与化学固结技术分2步进行承压作业:首先,根据“应力笼”理论[16-17],在井口加压,使易漏失地层产生裂缝,然后注入交联成膜浆,利用其中的高强度颗粒材料支撑地层裂缝,初步提高地层的承压能力;在更高压力下再注入化学固结浆,进一步提高地层的承压能力,此时,裂缝宽度在高压下进一步增大,裂缝内的堵漏材料重新排列,化学固结浆充填于交联成膜浆大颗粒材料之间,并包裹住交联成膜浆中的颗粒材料,在裂缝中靠近井壁的部位稠化固结,达到永久提高地层承压能力的目的。同时,在更高压力下,已经进入裂缝的交联成膜浆中的小颗粒材料、纤维和交联固结剂等继续向裂缝深部移动,聚集在靠近裂缝尖端处,形成致密封堵层,阻止压力向裂缝尖端传递,降低裂缝尖端的应力强度因子,阻止裂缝进一步延展,确保后续注入的化学固结浆能够滞留在近井壁的裂缝端部,形成封堵墙[18]。

2 承压堵漏浆配方的确定 2.1 交联成膜堵漏浆交联成膜堵漏是在桥接堵漏原理的基础上,使用高强度、耐浸泡的桥接堵漏材料代替常规桥接材料,解决普通桥接堵漏材料强度低,难以大幅度提高漏失层承压能力的问题,并将化学交联固结材料引入高强度桥接堵漏浆中,解决桥接堵漏易返吐、漏失层封堵后易复漏的问题。交联成膜堵漏浆可封堵1.0~5.0 mm宽的裂缝,形成的封堵层能抗20 MPa以上的压差、抗返吐压力大于3 MPa。

明1井前期桥接堵漏过程中,所用核桃壳最大粒径小于3.0 mm时,堵漏效果欠佳,而核桃壳粒径为3.0~5.0 mm时,封堵效果较好。因此,推断漏失通道尺寸为3.0~5.0 mm。经过室内试验,确定了交联成膜堵漏浆的配方:钻井液+3.0%高强度支撑剂SMGQ-1+4.0%高强度支撑剂SMGQ-2+3.0%高强度支撑剂SMGQ-3.0+5.0%高强度支撑剂SMGQ-4+4.0%粗刚性颗粒+5.0%细刚性颗粒+3.0%单向压力封堵剂+3.0%粗酸溶性桥塞堵漏剂SQD-98+2.0%细酸溶性桥塞堵漏剂SQD-98+5.0%超细碳酸钙QS-2+1.5%石棉绒 (长度0.5~1.0 cm)+1.0%石棉绒 (长度小于0.5 cm)+5.0%交联固结剂。其中,高强度支撑剂为粒径0.2~4.0 mm的颗粒材料,莫氏硬度2~3,其在钻井液中浸泡7 d后抗压能力大于20 MPa;刚性颗粒材料的粒径为0.5~2.0 mm,莫氏硬度3~4,其在钻井液中浸泡7 d后抗压能力大于25 MPa。

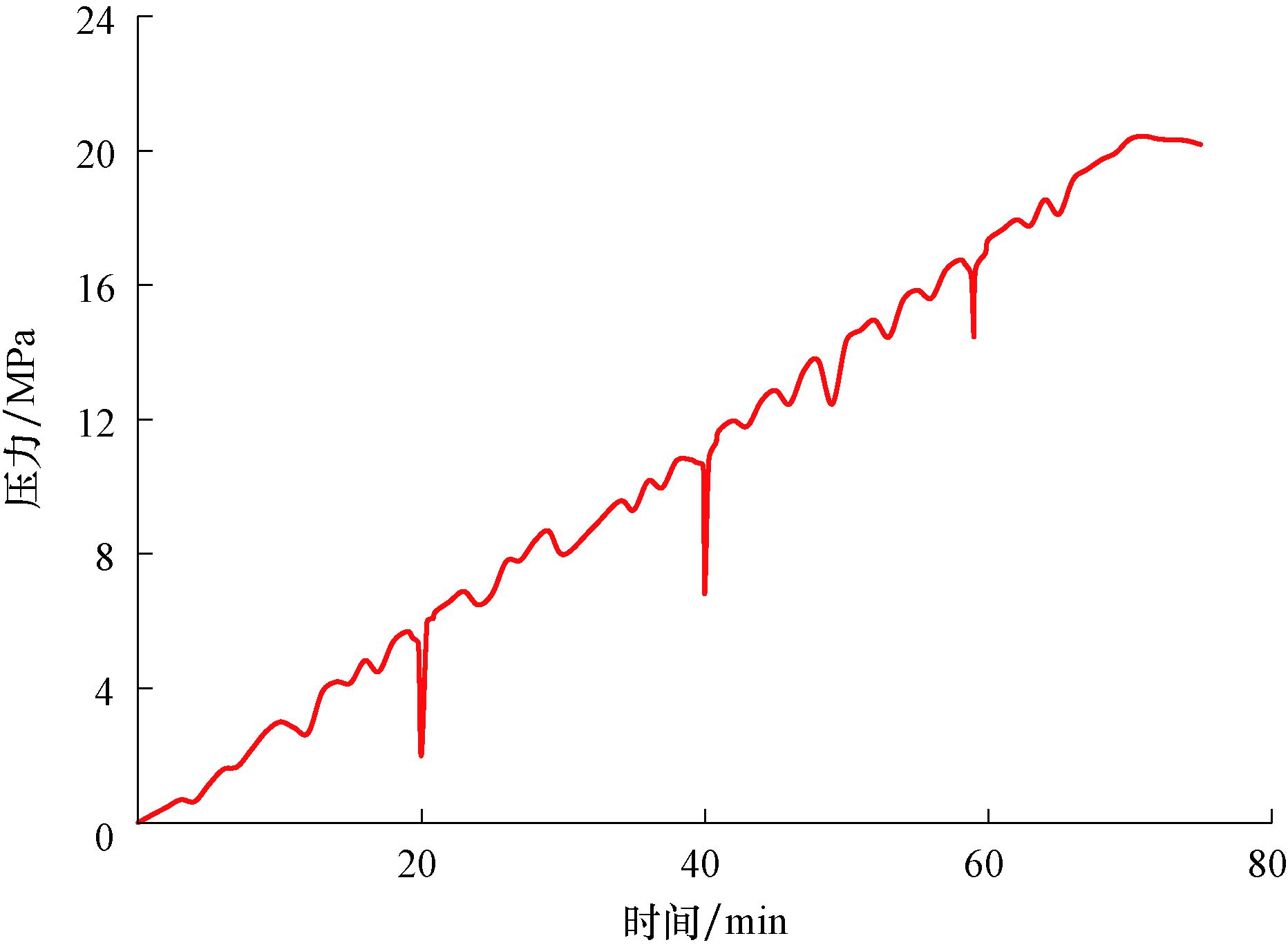

按照上述配方配制交联成膜堵漏浆,并将其密度调至1.42 kg/L,利用高温高压封堵及反吐模拟评价装置评价其承压能力,结果如图 1所示。

|

| 图 1 交联成膜堵漏浆封堵5.0 mm裂缝后的承压能力 Fig.1 Pressure-bearing capacity after plugging of 5.0 mm fractures by cross-linked gel |

从图 1可以看出,对于宽度5.0 mm的裂缝,交联成膜堵漏浆形成封堵层的承压能力大于20 MPa。钻井液配方为水+4.0%膨润土+0.4%螯合金属离子聚合物+2.0%聚合物降滤失剂+2.0%降黏降滤失剂+3.0%多软化点封堵防塌剂+2.0%非渗透抗压堵漏剂。

2.2 化学固结堵漏浆化学固结堵漏是利用纳微米级颗粒且带正电荷的化学固结堵漏材料配制而成的堵漏浆封堵裂缝提高地层承压能力。化学固结堵漏浆容易进入地层,且能够立即与地层岩石发生电性吸附、胶结,形成固结物封堵漏失通道,且固结物具有微小膨胀功能,不会因收缩而影响封堵效果,固结物的封堵强度可达20 MPa。

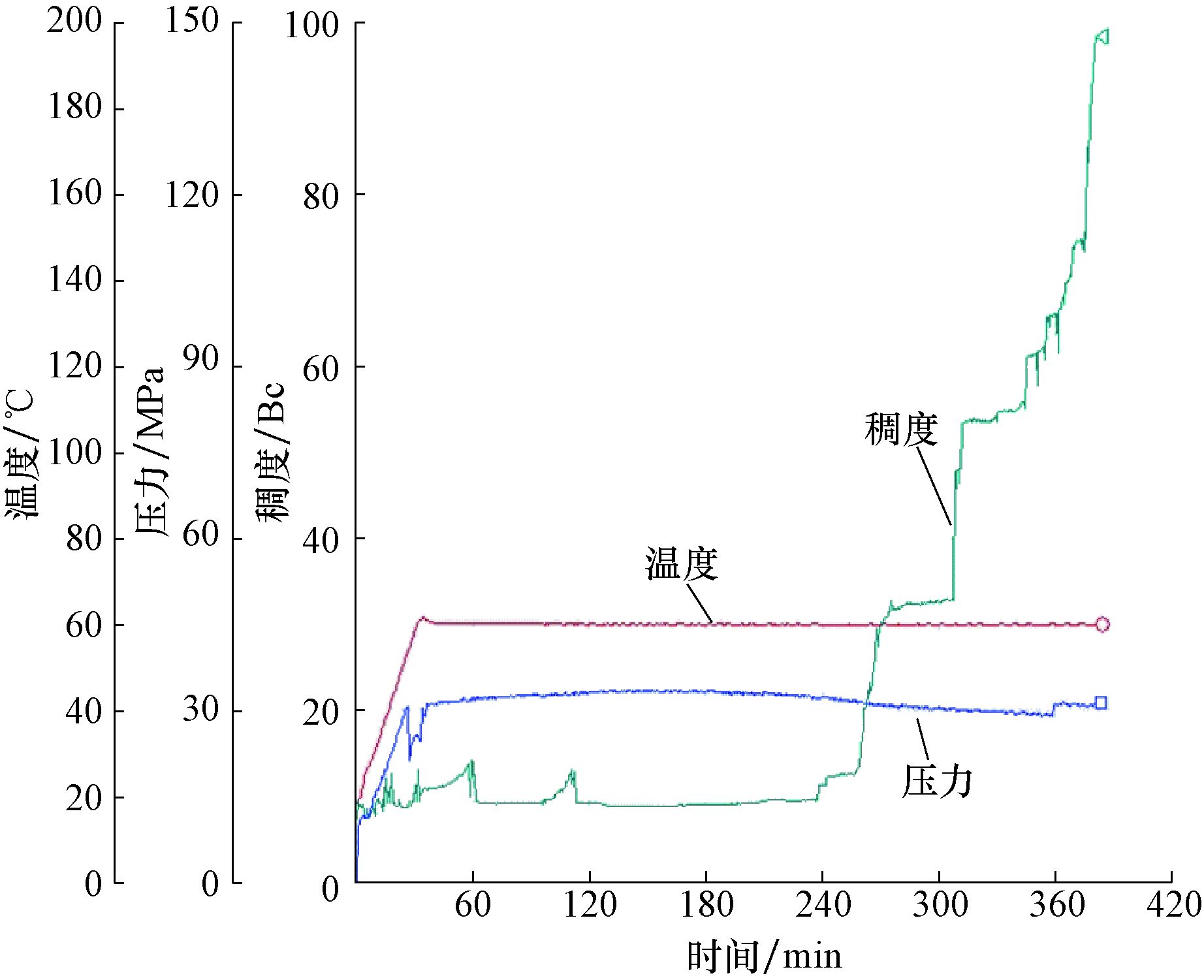

根据承压井段长度,参考2.2 ℃/100m的地温梯度,取地表温度15 ℃,确定井深2 021.58 m处的地层温度为59.5 ℃。通过室内试验,确定了化学固结堵漏浆配方:水+0.25%~0.35%流性调节剂SMGL-1+130.00%低密度化学固结堵漏剂SMHD-D,其密度为1.42 kg/L。为保证施工安全,要求化学固结堵漏浆在施工时间内不能稠化。为此,利用增压稠化仪进行了化学固结堵漏浆60 ℃温度下的稠化试验,结果见图 2。

|

| 图 2 化学固结堵漏浆在60 ℃温度下的稠化曲线 Fig.2 Thickening curve of the chemical consolidation slurry at 60 ℃ |

从图 2可以看出,化学固结堵漏浆的稠化时间长达380 min,满足承压堵漏施工要求。

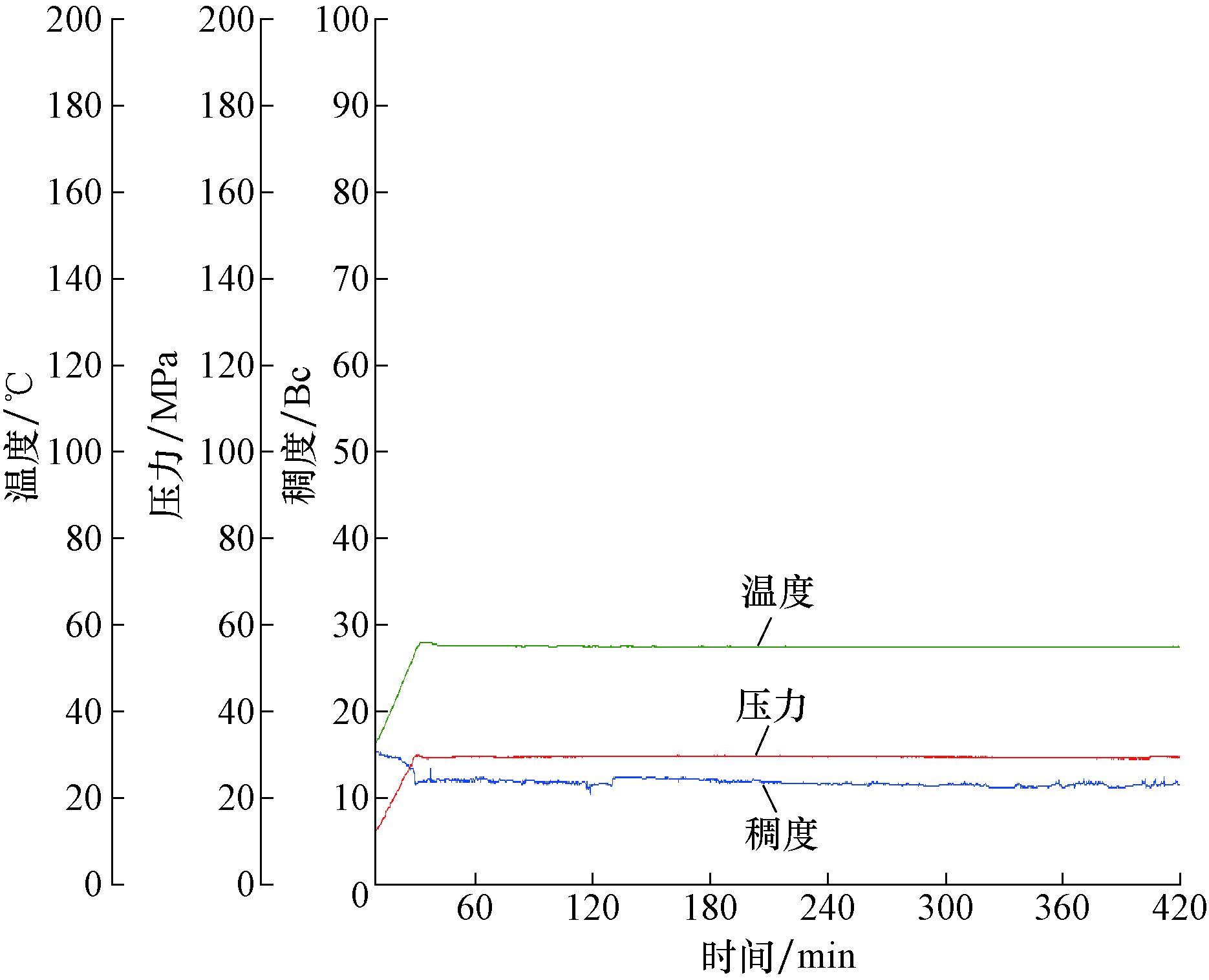

2.3 化学固结堵漏浆与交联成膜堵漏浆混浆的稠化性能为防止化学固结堵漏浆与交联成膜堵漏浆混合后发生稠化,影响泵送,利用增压稠化仪评价了两者按体积比1:1混合后的稠化性能,结果如图 3所示。

|

| 图 3 化学固结堵漏浆与交联成膜堵漏浆混浆 (体积比1:1) 的稠化曲线 Fig.3 Thickening curve of mixed chemical consolidation and cross-linked filming slurry at a ratio of 1:1 |

从图 3可知,两种堵漏浆混合后在420 min内并未稠化,稠度由化学固结堵漏浆的10 Bc左右升至至12 Bc左右,而通常认为稠度达到30 Bc以上才会影响浆体的泵送,因此化学固结堵漏浆与交联成膜堵漏浆混合并不影响泵送,能够保证施工安全。

3 现场施工 3.1 第1次承压堵漏施工卡钻事故处理完毕后,井内留有水泥塞,塞顶位于井深2 021.58 m处,利用井内留有的水泥塞,采用交联成膜+化学固结承压堵漏技术对1 894.00~2 021.58 m井段进行了承压堵漏作业。

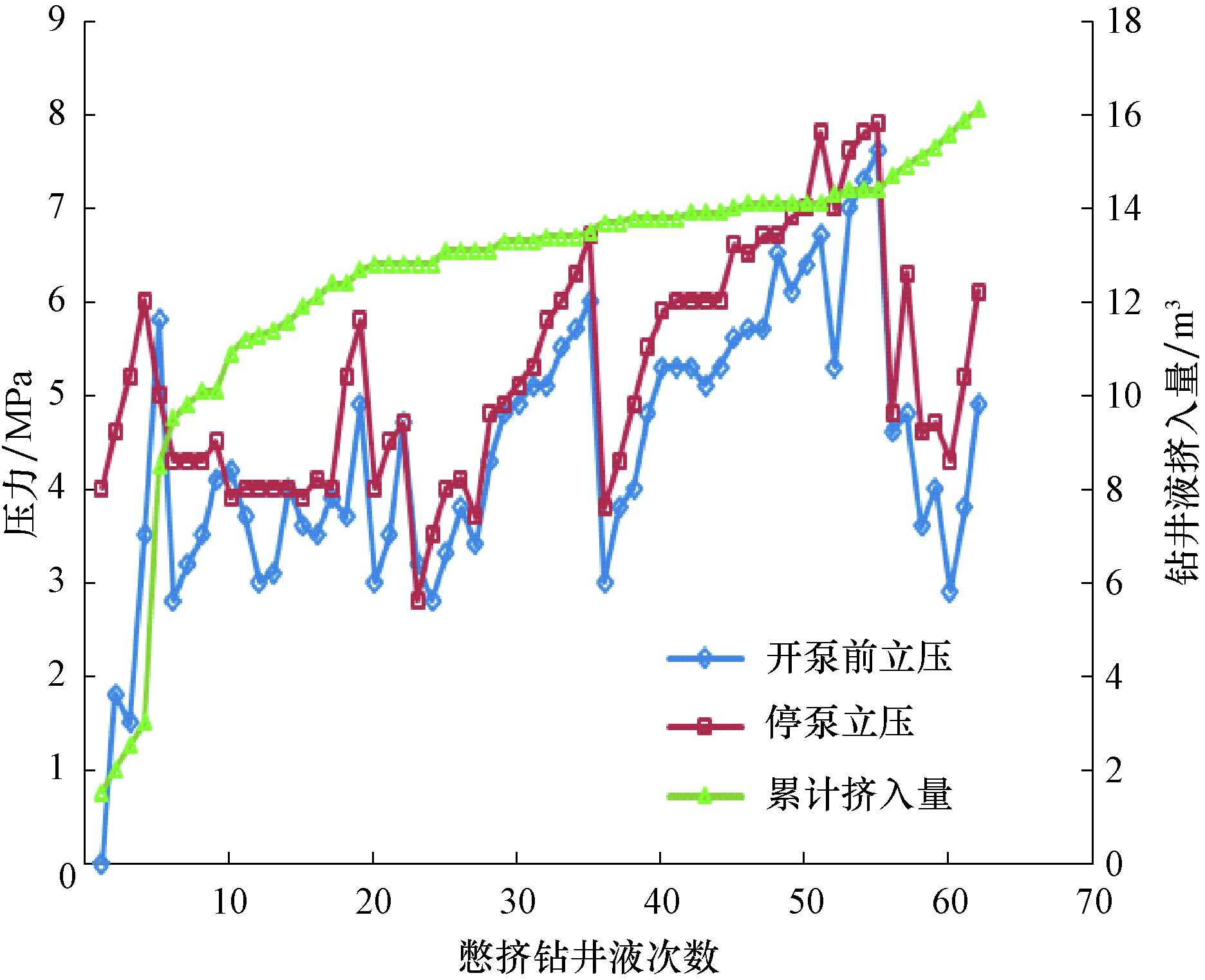

光钻杆下至井深2 021.00 m,先以1 m3/min的排量泵入交联成膜堵漏浆51.0 m3,接着以1 m3/min的排量注入化学固结堵漏浆31.2 m3,然后以1 m3/min的排量替入交联成膜堵漏浆7.0 m3、钻井液9.5 m3,整个过程未发生漏失。化学固结堵漏浆的密度为1.38~1.44 kg/L,平均为1.42 kg/L。完成注浆和替浆后,起钻至井深900.00 m,关井,憋挤钻井液62次,共挤入钻井液16.1 m3。憋挤钻井液时的立压曲线如图 4所示。

|

| 图 4 第1次承压堵漏憋挤钻井液时立压曲线 Fig.4 Standpipe pressure curve during the first strengthened plugging operation |

从图 4可以看出:憋挤钻井液过程中,立压缓慢上升,停泵立压达到6.0,5.8和6.7 MPa左右时骤降,说明易漏失层在该压力下发生破裂,封堵层重新排布,进入地层的堵漏浆增多;停泵立压达到7.9 MPa时,压力再次骤降至4.6 MPa,此时距化学固结堵漏浆入井已经47 h,远远超过其稠化时间;又经过6次憋挤钻井液,压力上升缓慢,停泵后稳定压力最高不超过5.0 MPa,说明易漏失层在7.9 MPa压力下发生破裂后,裂缝扩展较大,交联成膜堵漏浆不能有效封堵新的裂缝。室内试验证明交联成膜浆可有效封堵5.0 mm宽的裂缝,承压能力可达20 MPa,可见此时的裂缝开启宽度可能大于5.0 mm。

第1次承压堵漏施工后,停泵立压稳定在4.0 MPa以上,下光钻杆探得化学固结浆塞面在井深1 643.00 m处。承压堵漏施工时钻井液密度1.38 kg/L,按地层承压4.0 MPa计算,则井深1 643.00 m处的地层承压能力为1.63 kg/L,未达到承压堵漏设计要求。

3.2 第2次承压堵漏施工第1次承压堵漏施工后,根据实探塞面分析,化学固结堵漏浆只有0.8 m3进入漏层,憋挤过程中虽然挤入钻井液16.1 m3,但进入漏层的大部分是上部的交联成膜堵漏浆,化学固结浆塞面以上1 340.00~1 643.00 m井段存在易漏失点,因此决定对该井段进行承压堵漏作业。

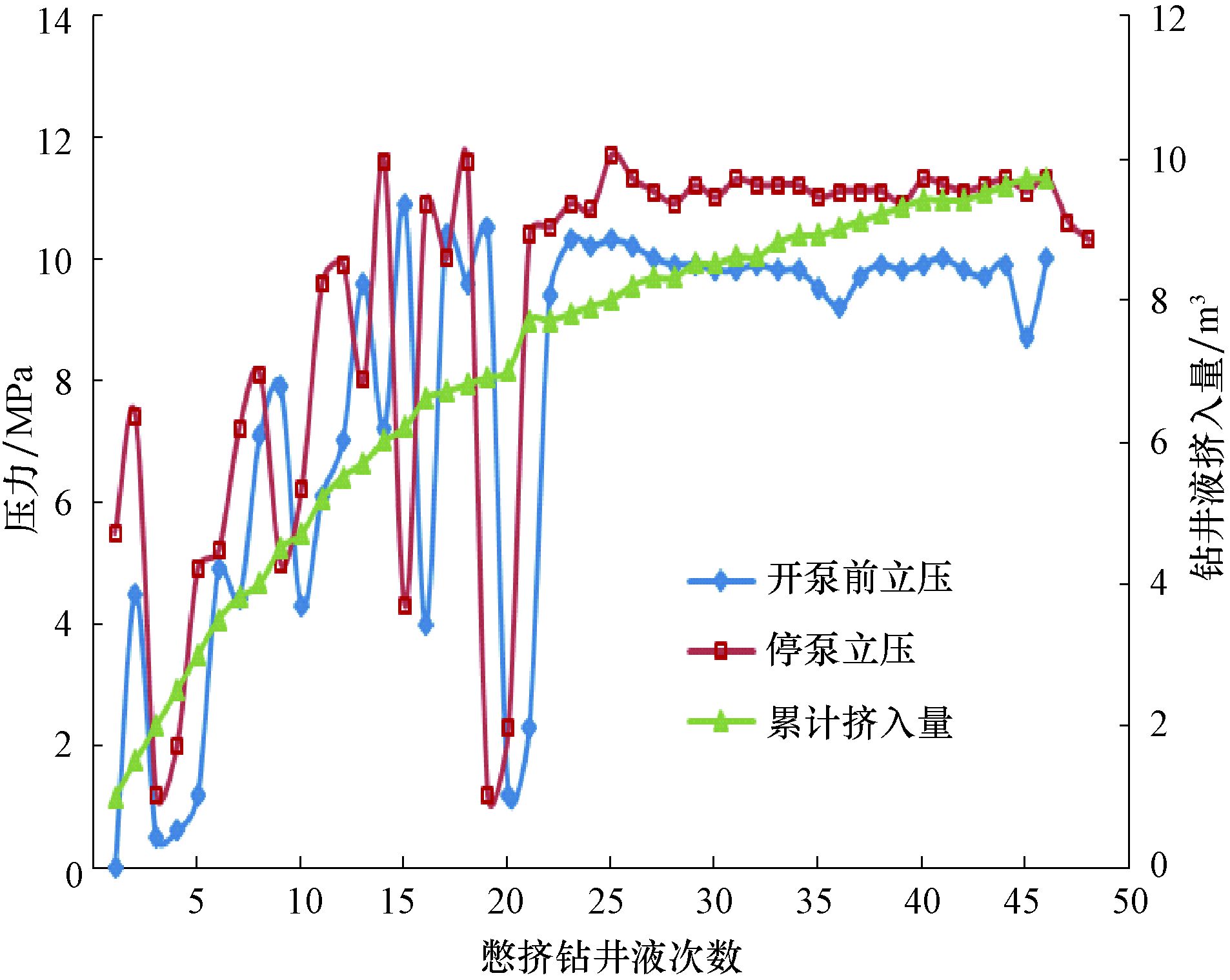

光钻杆下至井深1 643.00 m,先以1 m3/min的排量泵入交联成膜堵漏浆13.5 m3,接着以1 m3/min的排量注入化学固结堵漏浆34.0 m3,然后替入交联成膜堵漏浆2.5 m3、密度1.40 kg/L的钻井液6.0 m3和密度1.63 kg/L的钻井液3.0 m3。化学固结堵漏浆密度为1.36~1.44 kg/L,平均为1.41 kg/L,完成注浆和替浆后,起钻至井深920.00 m,关井,憋挤钻井液46次,共挤入钻井液9.7 m3。憋挤钻井液时的立压曲线如图 5所示。

|

| 图 5 第2次承压堵漏憋挤钻井液时的立压曲线 Fig.5 Standpipe pressure curve during the second strengthened plugging operation |

从图 5可以看出:在憋挤钻井液过程中,停泵立压达到5.0,7.4,9.6和11.6 MPa时骤降,说明易漏失层发生破裂,封堵层失去封堵能力,停泵立压大幅降低,经过交联成膜堵漏浆与化学固结堵漏浆联合作用,封堵层重新建立使立压逐步恢复并缓慢提高;在停泵立压达到11.6 MPa时易漏失层发生破裂,停泵立压降至1.2 MPa,已经形成的封堵层几乎全部破坏,通过2次憋挤挤入0.9 m3钻井液后,停泵立压恢复至10.0 MPa以上,最终稳定在11.3 MPa。关井保持压力候凝48 h后,立压降至10.3 MPa,泄压开井后,下光钻杆加压100 kN探得塞面位于井深1 326.00 m处。

3.3 承压堵漏效果第2次承压堵漏施工后,起出光钻杆,换钻具扫塞至井深1 492.00 m处,钻井液密度1.41 kg/L,关井试压5.0 MPa,30 min压力下降0.7 MPa,套管鞋处的地层承压能力为1.79 kg/L,井深1 492.00 m处的地层承压能力为1.75 kg/L,达到了设计要求。扫塞至井深1 641.50 m处,钻井液密度1.41 kg/L,关井试压5.0 MPa,压力30 min下降0.5 MPa,套管鞋处的地层承压能力为1.79 kg/L,井深1 641.50 m处的地层承压能力为1.72 kg/L,达到了设计要求。扫塞至井深1 846.50 m,钻井液密度1.40 kg/L,注入密度1.71 kg/L的钻井液8.0 m3,关井试压5.1 MPa,30 min压力下降1.0 MPa,井深1 846.50 m处的地层承压能力为1.70 kg/L,达到了设计要求。扫塞至井深2 021.58 m,钻井液密度1.41 kg/L,注入密度1.70 kg/L的钻井液24.0 m3,关井试压5.0 MPa,30 min压力下降0.9 MPa,井深2 021.58 m处的地层承压能力为1.70 kg/L,达到了设计要求。

2021.58 m以深井段未采用交联成膜与化学固结技术进行承压堵漏作业,通井到井底2 514.00 m后,起钻至井深2 200.00 m处,泵入交联成膜浆26.0 m3,替入密度1.42 kg/L的钻井液13.0 m3、密度1.63 kg/L的钻井液2.0 m3、密度1.42 kg/L的钻井液5.0 m3,关井试压4.0 MPa,30 min压力下降0.9 MPa,井深2 514.00 m处的地层承压能力为1.60 kg/L,达到了设计要求。循环钻井液后,恢复钻进,在二开后续35 d的钻井过程中,承压堵漏井段未发生漏失,二开顺利完钻。

4 结论及建议1) 交联成膜与化学固结技术成功提高了明1井1 340.00~2 021.58 m井段的地层承压能力,该井段的地层承压能力由不足1.0 kg/L提高至1.70 kg/L以上,为后续安全钻井提供了保障;未利用交联成膜与化学固结技术进行承压作业的2 021.58~2 514.00 m井段的地层承压能力达到1.60 kg/L以上,满足了后续钻进要求。

2) 明1井易漏失地层主要位于1 340.00~1 643.00 m井段,但由于该井裸眼段长且漏失点多,给漏层和易漏失地层的准确判断造成一定影响。因此,应加强易漏失地层判断方面的研究,以便有针对性地进行承压堵漏施工,提高承压堵漏效率。

3) 钻遇漏失层后,要与该开次不同地层的压力系数相结合,确保漏失层的承压能力达到要求后,再继续钻进。

4) 进行堵漏施工时,应根据漏失层温度、压力情况,合理选择堵漏技术,确保形成的封堵层能够满足易漏失地层的温度、压力要求,且在该开次后续钻井期间能够长久持续有效,以防止发生复漏。

| [1] |

蒋希文.

钻井事故与复杂问题[M]. 北京: 石油工业出版社, 2001: 310.

JIANG Xiwen. Drilling accident and complex incidents[M]. Beijing: Petroleum Industry Press, 2001: 310. |

| [2] |

詹俊阳, 刘四海, 刘金华, 等.

高强度耐高温化学固结堵漏剂HDL-1的研制及应用[J]. 石油钻探技术, 2014, 42(2): 69–74.

ZHAN Junyang, LIU Sihai, LIU Jinhua, et al. Development and application of chemical consolidation plugging agent HDL-1[J]. Petroleum Drilling Techniques, 2014, 42(2): 69–74. |

| [3] |

刘四海, 崔庆东, 李卫国.

川东北地区井漏特点及承压堵漏技术难点与对策[J]. 石油钻探技术, 2008, 36(3): 20–23.

LIU Sihai, CUI Qingdong, LI Weiguo. Circulation loss characteristics and challenges and measures to plug under pressure in Northeast Sichuan Area[J]. Petroleum Drilling Techniques, 2008, 36(3): 20–23. |

| [4] |

陈亮, 王立峰, 蔡利山, 等.

塔河油田盐上承压堵漏工艺技术[J]. 石油钻探技术, 2006, 34(4): 63–66.

CHEN Liang, WANG Lifeng, CAI Lishan, et al. High pressure circulation lost techniques for salt beds in the Tahe Oilfield[J]. Petroleum Drilling Techniques, 2006, 34(4): 63–66. |

| [5] |

蔡利山, 张进双, 苏长明.

关于合理使用承压堵漏技术指标的建议[J]. 石油钻探技术, 2008, 36(2): 84–86.

CAI Lishan, ZHANG Jinshuang, SU Changming. Suggestions about reasonable use of sealing under pressure technology[J]. Petroleum Drilling Techniques, 2008, 36(2): 84–86. |

| [6] |

王善举, 魏殿举, 李旭东, 等.

长裸眼井段承压堵漏工艺技术[J]. 钻井液与完井液, 2008, 25(2): 67–69.

WANG Shanju, WEI Dianju, LI Xudong, et al. Control mud losses in pressured long open holes[J]. Drilling Fluid & Completion Fluid, 2008, 25(2): 67–69. |

| [7] |

刘金华, 刘四海, 陈小锋, 等.

承压堵漏技术研究及其应用[J]. 断块油气田, 2011, 18(1): 116–118.

LIU Jinhua, LIU Sihai, CHEN Xiaofeng, et al. Study and application of pressure bearing and lost circulation technique[J]. Fault-Block Oil & Gas Field, 2011, 18(1): 116–118. |

| [8] |

高绍智.

元坝1井承压堵漏技术[J]. 石油钻探技术, 2008, 36(4): 45–48.

GAO Shaozhi. Leakage control under pressure in Well Yuanba-1[J]. Petroleum Drilling Techniques, 2008, 36(4): 45–48. |

| [9] |

柴金鹏, 邱正松, 刘海鹏, 等.

国外Y区S25井堵漏技术[J]. 钻井液与完井液, 2015, 32(3): 47–50.

CHAI Jinpeng, QIU Zhengsong, LIU Haipeng, et al. Control lost circulation in Well S25 of Block Y[J]. Drilling Fluid & Completion Fluid, 2015, 32(3): 47–50. |

| [10] |

李战伟, 王维, 赵永光, 等.

南堡1号构造储层雷特承压堵漏技术[J]. 钻井液与完井液, 2014, 31(5): 56–59.

LI Zhanwei, WANG Wei, ZHAO Yongguang, et al. Mud loss control under pressure in No.1 Structure of Nanpu: study and application[J]. Drilling Fluid & Completion Fluid, 2014, 31(5): 56–59. |

| [11] |

孙明光.

塔河油田盐上裸眼承压堵漏技术[J]. 石油钻采工艺, 2007, 29(2): 91–94.

SUN Mingguang. Pressure sealing technology of open holes for salt beds in the Tahe Oilfield[J]. Oil Drilling & Production Technology, 2007, 29(2): 91–94. |

| [12] |

董建辉, 肖新宇, 杨成新, 等.

库车山前盐上长裸眼段承压堵漏工艺技术[J]. 石油机械, 2012, 40(1): 33–36.

DONG Jianhui, XIAO Xinyu, YANG Chengxin, et al. High pressure circulation lost techniques for salt beds in suprasalt structures of Kuche[J]. China Petroleum Machinery, 2012, 40(1): 33–36. |

| [13] |

蔡利山, 苏长明, 刘金华.

易漏失地层承压能力分析[J]. 石油学报, 2010, 31(2): 311–317.

CAI Lishan, SU Changming, LIU Jinhua. Analysis on pressure-bearing capacity of leakage formation[J]. Acta Petrolei Sinica, 2010, 31(2): 311–317. |

| [14] |

徐同台, 刘玉杰.

钻井工程防漏堵漏技术[M]. 北京: 石油工业出版社, 1997: 91-92.

XU Tongtai, LIU Yujie. Lost circulation prevention and control technology in drilling engineering[M]. Beijing: Petroleum Industry Press, 1997: 91-92. |

| [15] |

王贵, 蒲晓林.

提高地层承压能力的钻井液堵漏作用机理[J]. 石油学报, 2010, 31(6): 1009–1012.

WANG Gui, PU Xiaolin. Plugging mechanism of drilling fluid by enhancing wellbore pressure[J]. Acta Petrolei Sinica, 2010, 31(6): 1009–1012. |

| [16] | SONG J, ROJAS J C.Preventing mud losses by wellbore strengthening[R].SPE 101593, 2006. |

| [17] |

卢小川, 范白涛, 赵忠举, 等.

国外井壁强化技术的新进展[J]. 钻井液与完井液, 2012, 29(6): 74–78.

LU Xiaochuan, FAN Baitao, ZHAO Zhongju, et al. New research progress on wellbore strengthening technology[J]. Drilling Fluid & Completion Fluid, 2012, 29(6): 74–78. |

| [18] |

贾利春, 陈勉, 谭清明, 等.

承压封堵裂缝止裂条件影响因素分析[J]. 石油钻探技术, 2016, 44(1): 49–56.

JIA Lichun, CHEN Mian, TAN Qingming, et al. Key factors for inhibiting fracture propagation during leakage control under pressure[J]. Petroleum Drilling Techniques, 2016, 44(1): 49–56. |