粒子冲击钻井是将一定体积分数的钢质球形粒子随钻井液注入井下,粒子以超过400万次/min的高频率和大于100 m/s的高速度撞击岩石,联合钻头切屑齿进行高效破岩钻进的一项钻井新技术,可显著提高深井硬地层和强研磨性地层的机械钻速[1-3]。粒子射流冲击破岩效果是该技术的研究焦点,目前主要采用理论建模、数值模拟和试验方法开展研究。理论上讲,粒子冲击岩石的接触面积较小,会产生更大的瞬时冲击接触应力[4]。根据能量守恒、梅尔定律等,赵健等人[5]建立了粒子冲击破岩体积的理论模型,王方祥等人[6]依据空腔膨胀理论建立了粒子冲击破岩深度的理论模型,李罗鹏等人[7]基于神经网络方法建立了射流破岩深度的预测模型。为了更深入地分析粒子冲击破岩过程,王明波、颜廷俊、况雨春和王方祥等人[8-11]利用有限元法对粒子冲击破岩的三维非线性冲击动力学问题进行了数值模拟研究,并优选了粒子冲击钻井水力参数。赵健等人[12]通过粒子射流破岩试验研究了粒子间干涉对破岩效果的影响,王宝金[13]研制了粒子冲击破岩试验装置,马若虚[14]通过试验优选了喷嘴的内流道结构。但直至目前,对粒子射流冲击破岩的试验研究还不完善,且由于粒子冲击参数优选条件不统一、标准不一致,导致以理论研究、数值模拟和试验研究为依据优选的参数取值范围仍然存在较大争议,不利于指导粒子冲击钻井技术的现场应用。因此,笔者以粒子射流冲击破岩正交试验为基础,对喷射角度、喷射时间、喷距、粒子直径和粒子体积分数等因素对破岩效果的影响进行了试验研究,并根据单因素粒子射流冲击破岩试验结果,分析了各主要因素对破岩效果的影响规律,从而优选了粒子冲击钻井工艺参数,以期为粒子冲击钻井技术的现场应用提供试验支撑。

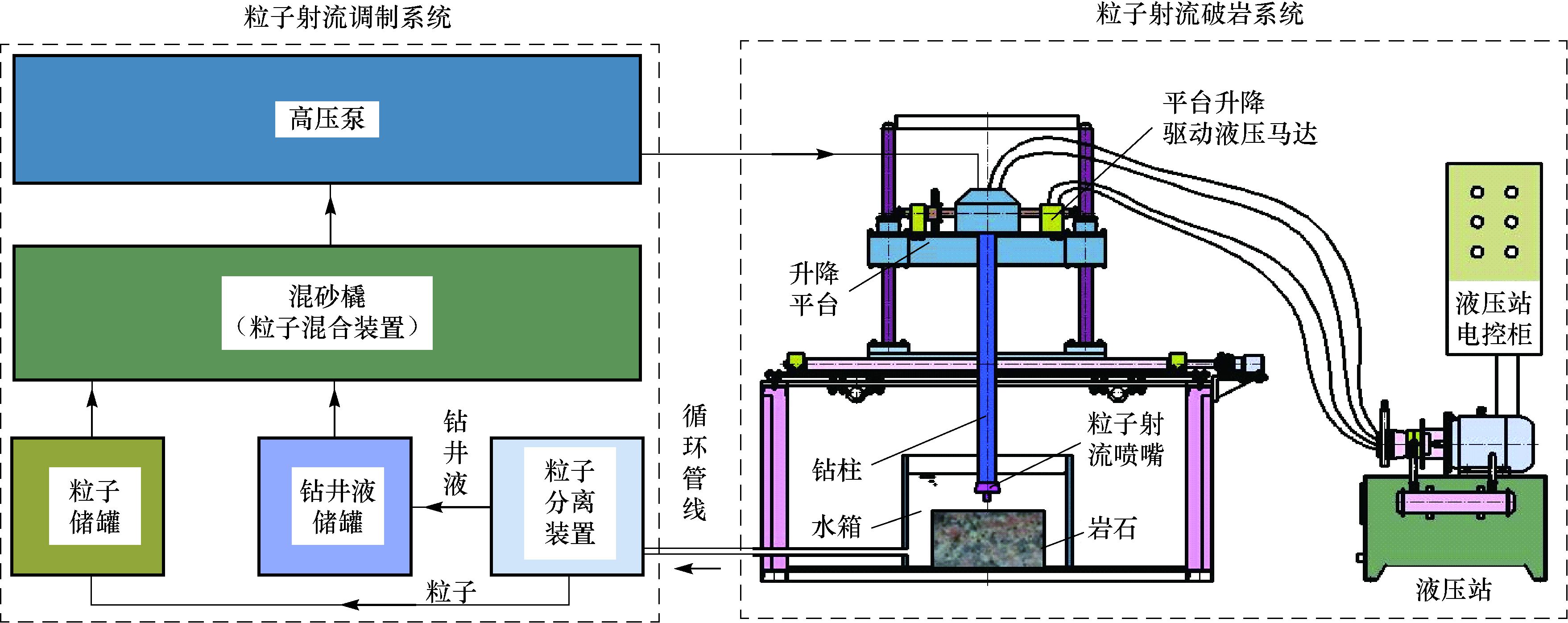

1 粒子射流冲击破岩试验 1.1 试验系统粒子射流冲击破岩试验系统包括粒子射流调制系统和粒子射流破岩系统,主要组成如图 1所示。

|

| 图 1 粒子射流冲击破岩试验系统基本组成 Fig.1 Components of the experimental system for particle water jet system |

粒子射流调制系统利用混砂橇中的搅拌机构将粒子与钻井液搅拌均匀,后经高压泵升压泵出,形成高速粒子射流。其中,高压泵的额定压力为60 MPa,额定排量为530 L/min;粒子储罐的容积为200 L,粒子分离装置的分离效率达98%。粒子射流破岩系统通过液压马达驱动升降平台,可在0~200 mm范围内调节喷距,底部水箱形成射流破岩的淹没环境。在喷嘴前的压力采集头安装KELLER压力变送器,监测喷嘴压降,通过调整泵阀的开启度控制喷嘴压降不变。

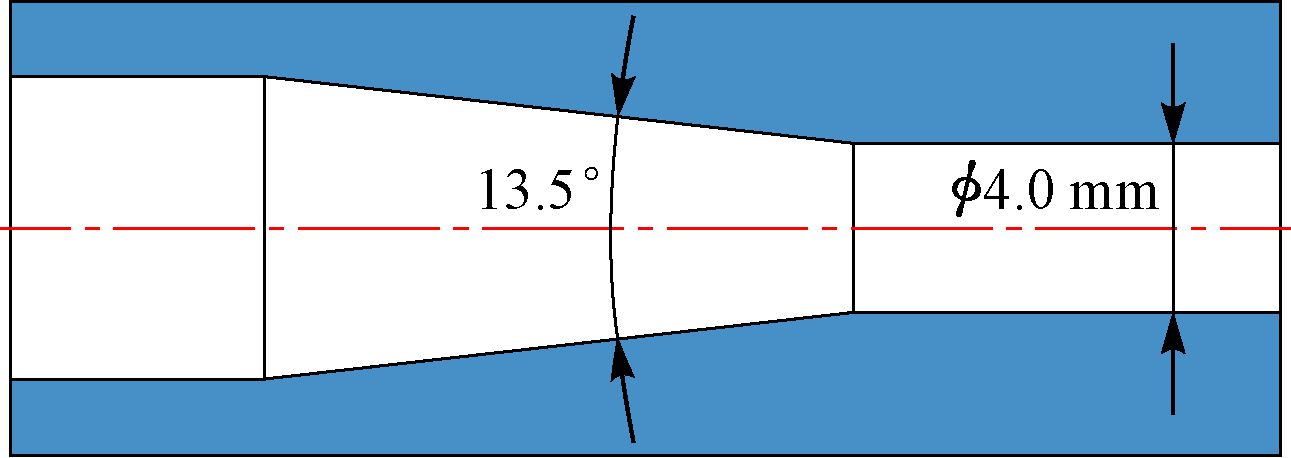

试验采用硬质合金喷嘴,其结构如图 2所示 (锥形喷嘴收缩角为13.5°,喷嘴直径为4.0 mm)。

|

| 图 2 硬质合金喷嘴结构 Fig.2 Structure diagram of the hard alloy nozzle |

以深井硬地层破岩钻进为研究背景,目标试验层位主要集中在四川盆地荷包场、大猫坪等区块的须家河组地层。所以,粒子射流破岩试验采用花岗岩岩心,测试岩心的抗压强度为74 MPa。选用密度为7.5 g/cm3、洛氏硬度为40~51 HRC的金属球形粒子。

1.2 试验方法及流程试验分为正交试验和单因素破岩试验。正交试验的具体方案根据正交表设计而成。单因素破岩试验采用控制单一变量的方法,以岩石破碎坑的体积和深度作为粒子射流冲击破岩效果的评价标准。

以单因素破岩试验为例,试验步骤为:1) 连接设备,开泵,调节工作压力;2) 调节粒子输送量,控制粒子体积分数;3) 利用混砂橇,向高压水注入粒子,粒子混浆经喷嘴加速后定点喷射岩心;4) 试验结束后停泵,测量破碎坑的体积,相同参数试验重复3次,取其平均值。

2 正交试验影响粒子射流冲击破岩效果的因素较多,因此首先设计粒子射流冲击破岩正交试验,以此确定各因素对破岩效果影响的重要程度。

2.1 正交试验方案及结果影响粒子射流冲击破岩效果的因素主要包括喷射时间、喷距、喷射角度、粒子直径和粒子体积分数。用A代表喷射时间,s;B代表喷距,mm;C代表喷射角度,(°);D代表粒子直径,mm;E代表粒子体积分数,%。即粒子射流冲击破岩正交试验共5个因子。每个因子取5个水平,其取值见表 1。

| 因子 | 水平 | ||||

| 1 | 2 | 3 | 4 | 5 | |

| A | 10 | 50 | 20 | 30 | 40 |

| B | 30 | 10 | 20 | 40 | 50 |

| C | 5 | 0 | 20 | 15 | 10 |

| D | 1.0 | 2.5 | 2.0 | 0.5 | 1.5 |

| E | 0.5 | 2.5 | 1.0 | 1.5 | 2.0 |

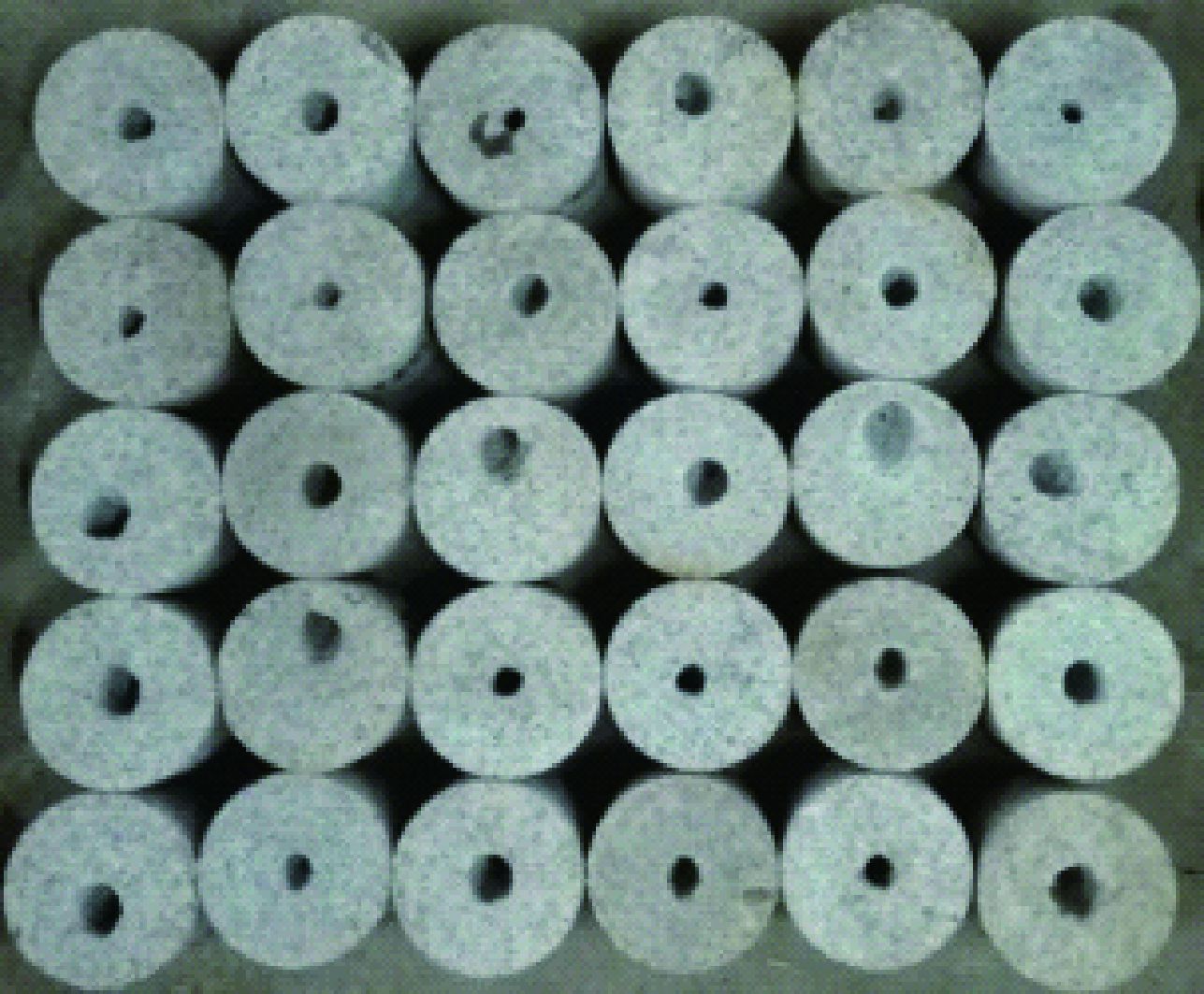

通用正交试验设计方法的正交表使用简单、方便,便于对试验结果进行人工计算分析或软件分析[15]。根据L25(56) 正交表设计试验方案,正交试验结果见表 2,其中第7列为误差列。粒子射流冲击破岩后的部分岩样形态如图 3所示。

| 试验编号 | 各因子的水平 | 破岩体积/

cm3 | |||||

| A | B | C | D | E | 误差列 | ||

| 1 | 10 | 30 | 5 | 1.0 | 0.5 | 1 | 8.3 |

| 2 | 10 | 10 | 0 | 2.5 | 2.5 | 2 | 18.0 |

| 3 | 10 | 40 | 20 | 2.0 | 1.0 | 3 | 11.5 |

| 4 | 10 | 20 | 15 | 0.5 | 1.5 | 4 | 10.6 |

| 5 | 10 | 50 | 10 | 1.5 | 2.0 | 5 | 7.0 |

| 6 | 50 | 30 | 0 | 1.5 | 1.5 | 5 | 27.0 |

| 7 | 50 | 10 | 20 | 1.0 | 2.0 | 1 | 54.0 |

| 8 | 50 | 40 | 15 | 2.5 | 0.5 | 2 | 35.1 |

| 9 | 50 | 20 | 10 | 2.0 | 2.5 | 3 | 30.0 |

| 10 | 50 | 50 | 5 | 0.5 | 1.0 | 4 | 21.1 |

| 11 | 20 | 30 | 20 | 0.5 | 2.5 | 4 | 8.7 |

| 12 | 20 | 10 | 15 | 1.5 | 1.0 | 5 | 22.2 |

| 13 | 20 | 40 | 10 | 1.0 | 1.5 | 1 | 18.0 |

| 14 | 20 | 20 | 5 | 2.5 | 2.0 | 2 | 28.9 |

| 15 | 20 | 50 | 0 | 2.0 | 0.5 | 3 | 13.0 |

| 16 | 30 | 30 | 15 | 2.0 | 2.0 | 3 | 26.8 |

| 17 | 30 | 10 | 10 | 0.5 | 0.5 | 4 | 12.0 |

| 18 | 30 | 40 | 5 | 1.5 | 2.5 | 5 | 26.5 |

| 19 | 30 | 20 | 0 | 1.0 | 1.0 | 1 | 14.1 |

| 20 | 30 | 50 | 20 | 2.5 | 1.5 | 2 | 33.4 |

| 21 | 40 | 30 | 10 | 2.5 | 1.0 | 2 | 32.5 |

| 22 | 40 | 10 | 5 | 2.0 | 1.5 | 3 | 24.2 |

| 23 | 40 | 40 | 0 | 0.5 | 2.0 | 4 | 16.2 |

| 24 | 40 | 20 | 20 | 1.5 | 0.5 | 5 | 16.9 |

| 25 | 40 | 50 | 15 | 1.0 | 2.5 | 1 | 27.0 |

|

| 图 3 破岩后的部分岩样形态 Fig.3 Conditions of some rock samples after fracturing |

根据正交试验结果进行方差分析,分析结果见表 3。方差分析中,显著性检验采用F值检验法。对于给定的显著性水平,由F分布表可查得临界值λ。当F>λ,检验效果显著;当F<λ,检验效果不显著。本研究中显著性水平取值为0.05,具体的计算步骤参见文献[16]。一般地,如果检验效果显著,则在方差分析表中F值的右上方标记“*”;如果检验效果特别显著,则在F值的右上方标记“**”;如果检验不显著,则不做标记。

| 方差来源 | 偏差平方和 | 自由度 | 均方差 | F值 |

| A | 1147.9 | 4 | 286.98 | 2.805 ** |

| B | 95.0 | 4 | 23.75 | 0.232 |

| C | 153.1 | 4 | 38.28 | 0.374 * |

| D | 208.2 | 4 | 52.05 | 0.509 * |

| E | 486.9 | 4 | 121.73 | 1.190** |

| 误差 | 409.3 | 4 | 102.33 |

由表 3可知,各参数对破岩效果影响程度的排序为:喷射时间 (A)>粒子体积分数 (E)>粒子直径 (D)>喷射角度 (C)>喷距 (B)。在粒子冲击钻井实际应用中,随着喷射时间的延长,冲击破岩的深度越大,破岩体积也越大,规律比较明显,而喷距在粒子冲击钻井过程中为不可控因素。因此,在单因素粒子射流冲击破岩试验中,重点分析粒子体积分数、粒子直径和喷射角度对破岩效果的影响。其中,研究喷射角度的影响规律有助于粒子冲击钻头的设计。

3 不同因素对破岩效果的影响规律试验过程中,喷嘴压降均为17 MPa,喷射时间均为1 min,喷距均为30 mm。测量岩石破碎孔眼深度和孔眼体积,分析不同因素对粒子射流破岩效果的影响规律。

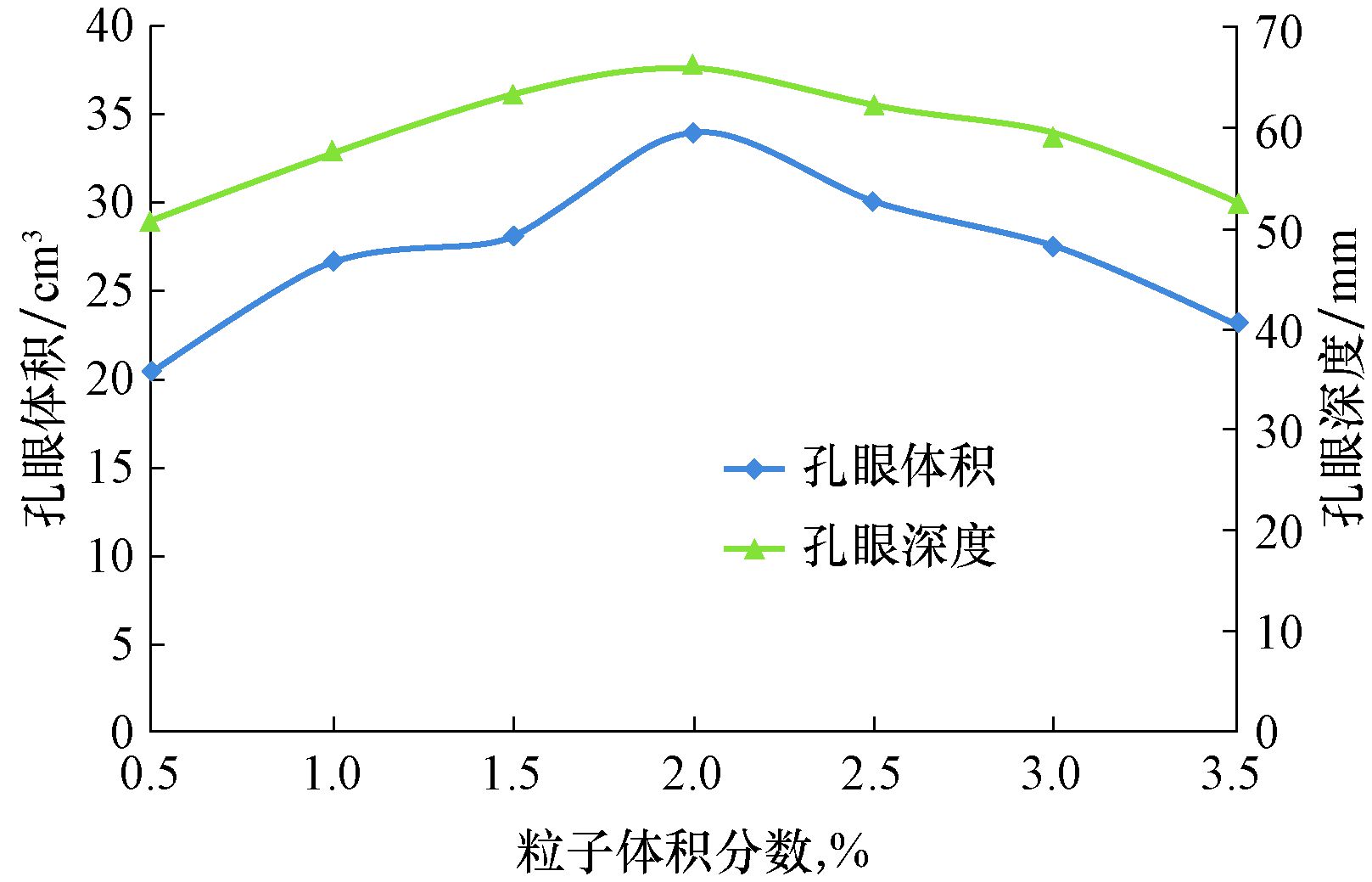

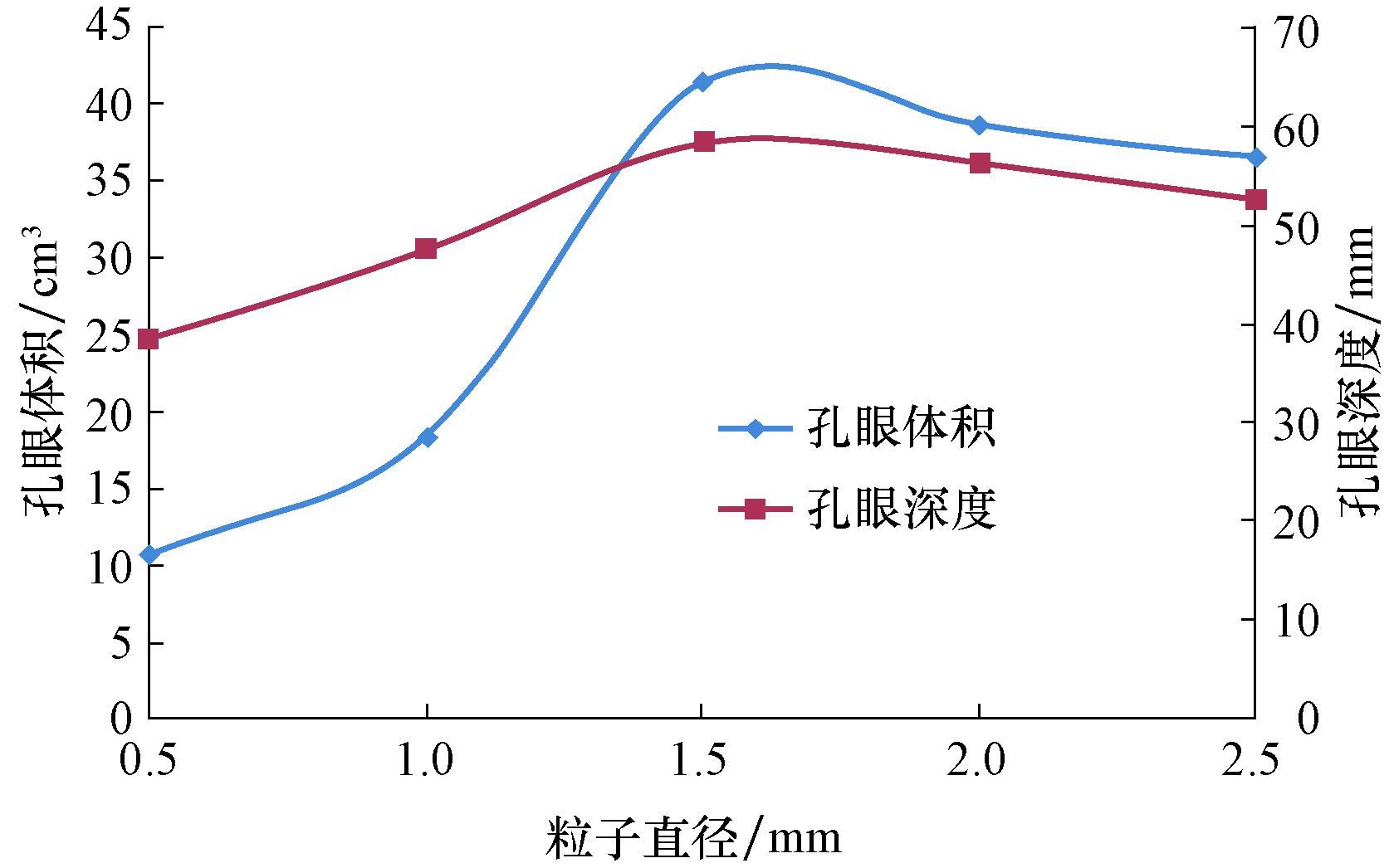

3.1 粒子体积分数的影响图 4所示为φ1.5 mm粒子射流垂直冲击岩石时,粒子体积分数对破岩效果的影响规律。

|

| 图 4 粒子体积分数对粒子射流冲击破岩效果的影响 Fig.4 Effects of particle volumetric fraction on rock-breaking performances |

从图 4可以看出,随着粒子体积分数增大,岩石破碎孔眼体积和孔眼深度均出现先增大后减小的规律,即存在最优粒子体积分数,本试验条件下为2.0%。分析认为,当粒子体积分数较小时,相当于单位时间内冲击岩石的粒子数目较少,破岩效果不理想;随着粒子体积分数增大,单位时间内冲击岩石的粒子数目增多,所以孔眼体积和孔眼深度增大;但当粒子体积分数超过某一值后,由于粒子的数目过多,导致粒子间的干涉加剧,粒子相互碰撞,使粒子的冲击动能转化为内能而耗散,从而使破岩效果逐渐变差。并且,由于射流中的粒子过多,流动性能降低,对粒子的加速效果变差,使能量利用率降低。因此,在粒子冲击钻井过程中,必须较好地控制粒子体积分数,方能达到较为理想的破岩效果。通过试验研究,推荐粒子体积分数为2.0%。

用最小二乘法对图 4中的数据进行回归处理,得出岩石破碎孔眼深度及孔眼体积与粒子体积分数之间的关系式:

|

(1) |

|

(2) |

式中:c为粒子体积分数;h为岩石破碎孔眼深度,mm;V为孔眼体积,cm3。

由式 (1) 和式 (2) 可知,岩石破碎孔眼深度与粒子体积分数成二次函数关系,孔眼体积与粒子体积分数成三次函数关系。

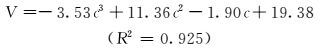

3.2 粒子直径的影响图 5所示为体积分数为2.0%的粒子射流垂直冲击岩石时,粒子直径对破岩效果的影响规律。

|

| 图 5 粒子直径对粒子射流冲击破岩效果的影响 Fig.5 Effects of particle diameters on rock-breaking performances |

由图 5可知,随着粒子直径增大,岩石破碎孔眼体积和孔眼深度先迅速增大至最大值,后缓慢减小。分析认为,这主要是因为对于同种材料的粒子,当被射流加速到同一速度时,与大直径粒子相比,小直径粒子由于重量轻,所具有的动能相对较小,所以冲击岩石时,作用到岩石表面的能量较小,破岩效果较差,而大直径粒子的动能相对较大,破岩效果较好。并且,对于球形粒子来说,当粒子直径增大一倍时,粒子体积增大8倍,相当于粒子冲击动能增大了8倍,所以随着粒子直径的增大,孔眼体积和孔眼深度迅速增大。但是,当粒子直径增大到一定程度后,由于粒子重量太大,不容易被射流携带,致使被射流加速的效果变差,粒子达不到较高的冲击速度,所以当粒子直径超过1.5 mm时,其破碎岩石的孔眼体积和孔眼深度反而减小,破岩效果变差。在这个过程中,存在粒子重量增加与速度降低的平衡点,使粒子本身的冲击动能达到最大,破岩效果最好。从图 5可以看出,当粒子直径为1.5 mm时,孔眼体积和孔眼深度均达到最大,所以在本试验条件下,粒子的最优直径为1.5 mm。

粒子的冲击动能计算公式为:

|

(3) |

式中:E为粒子的冲击动能,J;m为粒子的质量,kg;v为粒子的速度,m/s;ρ为粒子的密度,kg/m3;d为粒子的直径,m。

用最小二乘法对图 5中的数据进行回归处理,得出岩石破碎孔眼深度及孔眼体积与粒子直径之间的关系式:

|

(4) |

|

(5) |

由式 (4) 和式 (5) 可知,岩石破碎孔眼深度与粒子直径成二次函数关系,孔眼体积与粒子直径成三次函数关系。

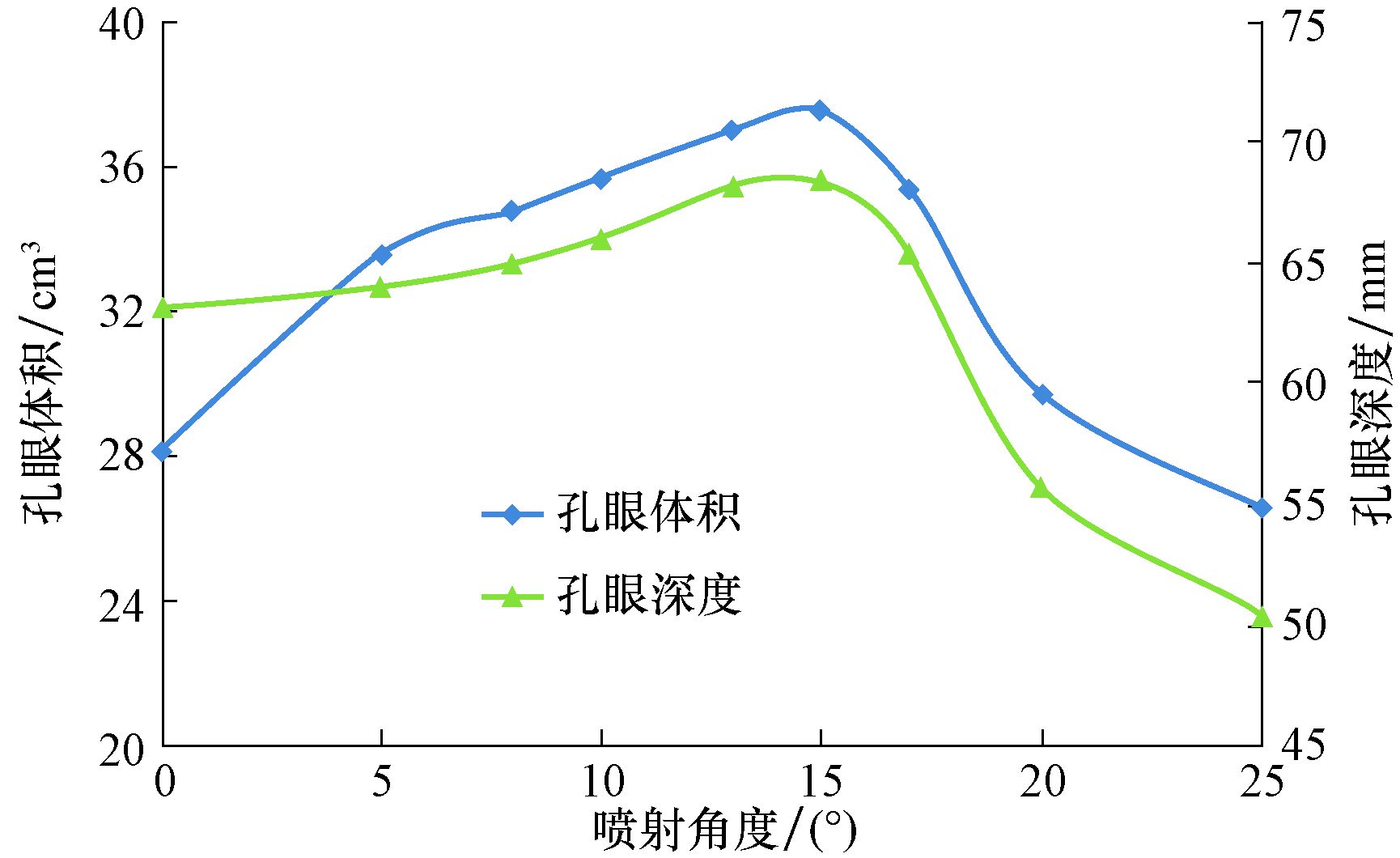

3.3 喷射角度的影响图 6所示为直径为1.5 mm、体积分数为2.0%的粒子射流以不同角度冲击岩石时,喷射角度对破岩效果的影响规律 (喷射角度定义为射流轴线与竖直方向的夹角)。

|

| 图 6 喷射角度对粒子射流冲击破岩效果的影响 Fig.6 Effects of jet angles on rock-breaking performances |

由图 6可知,随着喷射角度的增大,岩石破碎孔眼体积和孔眼深度呈现出先平缓上升后迅速下降的规律,说明在一定的喷射角度范围内,倾斜射流的破岩效果优于垂直射流的破岩效果。粒子射流垂直冲击岩石时,主要对岩石产生压应力的作用,而倾斜冲击岩石时,射流的速度分解为垂直速度和水平速度,垂直速度对岩石产生压应力的同时,水平速度对岩石产生剪应力和拉应力作用。岩石的抗剪强度和抗拉强度远低于抗压强度[17-18],所以在倾斜射流产生的剪应力、拉应力和压应力的综合作用下,岩石更容易破坏,破岩效果也会较好。但是,当喷射角度过大时,射流的水平分速度增大,带走了大部分的射流能量,导致射流冲击岩石的能量减小,此时水力能量利用率降低,破岩效果变差。并且,在整个破岩过程中,射流的垂直速度起到主导作用,根据三角函数关系式可知,在喷射角度较小时,随着角度的增加,垂直速度降低得较慢,水平速度上升得较快,此时两者共同作用有利于岩石的破碎,破岩效果逐渐变好,但喷射角度较大时,垂直速度降低加快,使岩石破碎孔眼的体积和深度迅速下降。所以,存在一个最优的喷射角度,使粒子射流达到最佳的破岩效果,本试验条件下最优喷射角度为15°。

用最小二乘法对图 6中的数据进行回归处理,得出岩石破碎孔眼深度及孔眼体积与喷射角度之间的关系式:

|

(6) |

|

(7) |

式中:α为粒子射流的喷射角度,(°)。

由式 (6) 和式 (7) 可知,岩石破碎孔眼深度与喷射角度成四次函数关系,孔眼体积与喷射角度成三次函数关系。

4 结论1) 通过粒子射流冲击破岩正交试验结果的方差分析,确定各因素对破岩效果的影响程度由大到小依次为喷射时间、粒子体积分数、粒子直径、喷射角度和喷距。

2) 粒子射流冲击破岩效果的单因素室内试验结果表明,最优粒子体积分数为2.0%,最优粒子直径为1.5 mm,最优喷射角度为15°。

3) 粒子射流冲击破岩效果的单因素室内试验结果发现,岩石破碎孔眼深度与粒子体积分数和粒子直径均成二次函数关系,与喷射角度成四次函数关系;孔眼体积与粒子体积分数、粒子直径和喷射角度均成三次函数关系。

4) 为了更真实地反映深井中岩石的受力状态和力学响应,应考虑高温、高围压环境下粒子体积分数、粒子直径、喷射角度等因素对粒子射流冲击破岩效果的影响。因此,全面开展模拟井下工况的粒子射流冲击破岩试验将成为今后研究的重点。

| [1] | KOVALYOV A V, RYABCHIKOV S Y, ISAEV Y D, et al. Modeling pellet impact drilling process[J]. IOP Conference Series:Earth and Environmental Science, 2016, 33(1): 1–5. |

| [2] |

徐依吉, 赵健, 毛炳坤, 等.

冲击钻井粒子注入系统研究[J]. 石油钻采工艺, 2012, 34(1): 1–5.

XU Yiji, ZHAO Jian, MAO Bingkun, et al. Research on particle injection system in percussion drilling[J]. Oil Drilling & Production Technology, 2012, 34(1): 1–5. |

| [3] |

赵健, 韩烈祥, 徐依吉, 等.

粒子冲击钻井技术理论与现场试验[J]. 天然气工业, 2014, 34(8): 102–107.

ZHAO Jian, HAN Liexiang, XU Yiji, et al. A theoretical study and field test of the particle impact drilling technology[J]. Natural Gas Industry, 2014, 34(8): 102–107. |

| [4] | TIBBITTS G A, GALLOWAY G G. Particle drilling alters standard rock-cutting approach[J]. World Oil, 2008, 229(6): 37–44. |

| [5] |

赵健, 徐依吉, 邢雪阳, 等.

脆性岩石粒子冲击理论模型与实验[J]. 中国矿业大学学报, 2014, 43(6): 1108–1112.

ZHAO Jian, XU Yiji, XING Xueyang, et al. A theoretical model and experiment of brittle rock impacted by particles[J]. Journal of China University of Mining & Technology, 2014, 43(6): 1108–1112. |

| [6] |

王方祥, 王瑞和, 周卫东, 等.

粒子冲击破岩深度的理论模型研究与室内试验[J]. 石油钻探技术, 2016, 44(6): 36–41.

WANG Fangxiang, WANG Ruihe, ZHOU Weidong, et al. Theoretical study and experimental tests of rock breaking depth under particle impacting[J]. Petroleum Drilling Techniques, 2016, 44(6): 36–41. |

| [7] |

李罗鹏, 王瑞和, 周卫东, 等.

基于神经网络的磨料射流破岩射孔深度预测方法[J]. 石油钻探技术, 2009, 37(5): 30–33.

LI Luopeng, WANG Ruihe, ZHOU Weidong, et al. Prediction method for perforation depth of rock with abrasive water jet based on BP network[J]. Petroleum Drilling Techniques, 2009, 37(5): 30–33. |

| [8] |

王明波, 王瑞和, 陈炜卿.

单个磨料颗粒冲击岩石过程的数值模拟研究[J]. 石油钻探技术, 2009, 37(5): 34–38.

WANG Mingbo, WANG Ruihe, CHEN Huiqing. Numerical simulation study of rock breaking mechanism and process under abrasive water jet[J]. Petroleum Drilling Techniques, 2009, 37(5): 34–38. |

| [9] |

颜廷俊, 姜美旭, 张杨, 等.

基于ANSYS-LSDYNA的围压下粒子冲击破岩规律[J]. 断块油气田, 2012, 19(2): 240–243.

YAN Tingjun, JIANG Meixu, ZHANG Yang, et al. Study on rock breaking for particle impacting with confining pressure based on ANSYS-LSDYNA[J]. Fault-Block Oil & Gas Field, 2012, 19(2): 240–243. |

| [10] |

况雨春, 朱志镨, 蒋海军, 等.

单粒子冲击破岩实验与数值模拟[J]. 石油学报, 2012, 33(6): 1059–1063.

KUANG Yuchun, ZHU Zhipu, JIANG Haijun, et al. The experimental study and numerical simulation of single-particle impacting rock[J]. Acta Petrolei Sinica, 2012, 33(6): 1059–1063. |

| [11] |

王方祥, 王瑞和, 周卫东, 等.

煤层粒子冲击钻井技术的适用性分析及参数优化[J]. 煤炭科学技术, 2015, 43(9): 76–79.

WANG Fangxiang, WANG Ruihe, ZHOU Weidong, et al. Suitability analysis and parameter optimization on particle impact drilling technology of seam[J]. Coal Science and Technology, 2015, 43(9): 76–79. |

| [12] |

赵健, 石超, 徐依吉, 等.

钢粒间干涉对冲击破岩效果的影响[J]. 高压物理学报, 2016, 30(2): 163–169.

ZHAO Jian, SHI Chao, XU Yiji, et al. Numerical and experimental analysis of rock breaking effect by steel shot impacting intervention[J]. Chinese Journal of High Pressure Physics, 2016, 30(2): 163–169. |

| [13] |

王宝金. 粒子冲击破岩试验装置的研制与试验研究[D]. 大庆: 东北石油大学机械制造及其自动化学院, 2015.

WANG Baojin.Develop of test equipment used in particle impact rock fracturing and experimental investigation[D].Daqing:Northeast Petroleum University, School of Mechanical Manufacturing and Automation, 2015. |

| [14] |

马若虚. 粒子射流冲击钻井破岩装置喷嘴研究[D]. 大庆: 东北石油大学机械制造及其自动化学院, 2015.

MA Ruoxu.Research on the nozzle device of the particle impact drilling system[D].Daqing:Northeast Petroleum University, School of Mechanical Manufacturing and Automation, 2015. |

| [15] |

常兆光, 王清河, 杜彩凤.

应用统计方法[M]. 北京: 石油工业出版社, 2009: 166-180.

CHANG Zhaoguang, WANG Qinghe, DU Caifeng. Applied statistical method[M]. Beijing: Petroleum Industry Press, 2009: 166-180. |

| [16] | CHAN L Y, MA Changxing, GOH T N. Orthogonal arrays for experiments with lean designs[J]. Journal of Quality Technology, 2003, 35(2): 123–138. |

| [17] |

任建华, 徐依吉, 赵健, 等.

粒子冲击破岩的数值模拟分析[J]. 高压物理学报, 2012, 26(1): 89–94.

REN Jianhua, XU Yiji, ZHAO Jian, et al. Numerical simulation analysis of particle impacting breaking rock[J]. Chinese Journal of High Pressure Physics, 2012, 26(1): 89–94. |

| [18] | CUI M, ZHAI Y H, JI G D. Experimental study of rock breaking effect of steel particles[J]. Journal of Hydrodynamics, 2011, 23(2): 241–246. DOI:10.1016/S1001-6058(10)60109-6 |