2. 上海大学上海市应用数学和力学研究所, 上海 200072;

3. 上海大学机电工程与自动化学院, 上海 200072

2. Shanghai Institute of Applied Mathematics and Mechanics, Shanghai University, Shanghai, 200072, China;

3. School of Mechatronics Engineering and Automation, Shanghai University, Shanghai, 200072, China

钻井过程中,粘滑振动 (stick-slip vibration) 是引起钻头和钻具组合失效破坏的重要原因,其本质为自激产生的强烈扭转振动。对于深井、超深井,由于钻柱长径比很大,扭转刚度较低,而且钻柱与井壁的摩阻也较大,这使钻柱在井下的运动特征十分复杂,其中之一就是粘滞-滑动现象,即粘滑振动。钻柱的粘滑振动包括粘滞和滑脱2个阶段,而钻柱与井壁、钻头与岩石间的摩擦是引起粘滑振动的直接原因。钻柱发生粘滑振动时,钻头的瞬时转速可以达到地面转速的2倍以上,高速转动的钻头与井底岩石或井壁发生强烈的撞击,会加速其磨损,同时剧烈的周期性交变应力也将导致井下钻具过早疲劳失效。此外,粘滑振动过程中井下钻柱的扭矩通常波动较大,不仅会大幅度降低钻井效率, 也会威胁到钻井安全,甚至可能达到钻杆接头丝扣的极限扭矩而导致钻具断裂[1]。如塔里木油田某井在钻井过程中地面测量扭矩持续产生周期性剧烈波动,为保证钻具安全不得不频繁调整转速和钻压来控制钻柱振动,在4 840.00~6 200.00 m井段钻进过程中,地面转速和钻压调整次数高达372次,严重降低了钻井时效。为探明原因,利用储存式测量装置对井下振动进行了测试,结果发现井下钻柱产生了持续的粘滑振动。为有效避免粘滑振动,保证钻井作业的安全和高效,需从本质上分析粘滑振动的产生机理[2]。为此,笔者利用ESM (environmental severity measurement) 钻柱振动测量工具对塔里木油田某超深井钻井过程中的井下振动进行了测量分析,以确定超深井钻柱粘滑振动的特征及频率,为探索超深井钻柱粘滑振动的控制方法、提高超深井钻井井下安全提供依据。

1 粘滑振动的研究方法因为粘滑振动对钻头和钻柱具有严重的破坏性,多年来,国内外学者对钻柱粘滑振动形成的机理进行了大量研究。祝效华等人[3]对国内外钻柱粘滑振动的研究进行了较为详细的评述,具有重要的参考价值。总体讲,国内外学者研究粘滑振动的手段分为理论分析法和测量法2种。理论分析法采用的数学模型主要包括基于摩擦效应的单、多自由度扭摆模型和集中参数模型[3-4],利用这些模型能够初步模拟出钻柱的粘滑现象,并分析相关参数对粘滑振动的影响。然而,粘滑振动是典型的非线性力学问题,钻头与岩石之间非稳态摩擦力的量化十分困难,因此采用摩擦力模型无法准确描述钻柱与井壁间的真实摩擦力,导致数值解与真实钻柱运动状态存在一定误差[5]。为此,通过测量井下钻柱振动来研究粘滑振动。测量井下钻柱振动可以获得钻柱的振动状态,并可借助振动信号处理技术较为准确地研究钻柱粘滑振动的诱发机理及影响因素[6-10]。测量钻柱振动的方式主要有地面测量和井下测量2种。由于振动在钻柱中传播时衰减效应严重,地面测量难以获得井下钻柱的实际运动状态,因此目前主要采用井下测量的方式来研究钻柱振动的机理。

井下振动测量工具均是基于加速度传感器研发的,按照加速度计的安装方式可分为3类:第一类是沿钻柱轴心安装的三轴加速度传感器和配套的磁力计,如Schlumberger公司的MVC (multi-axis vibration chassis) 工具[11]、Baker Hughes公司的近钻头测量工具[12]以及Weatherford公司的TVM (true-vibration monitor) 工具[13];第二类是偏心安装的三轴加速度传感器,如Halliburton公司的DDS (drillstring dynamics sensor) 工具[14]和ESM工具;第三类是在测量短节横截面径向上呈辐射状安装多个加速度计,在轴向上安装一个独立加速度计,同时配套磁力计,如APS公司的DVMCS (drilling vibration monitoring & control system) 振动监控系统[15]。由于国内生产的测量传感器质量达不到要求,对钻柱粘滑振动的试验研究还主要停留在室内试验阶段[9-10]。

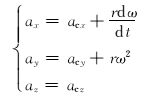

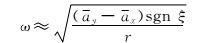

2 基于ESM的钻柱振动测量原理ESM钻柱振动测量工具由密封外壳、电池组和三轴加速度计组成。ESM钻柱振动测量工具偏心安装于测量短节内,其偏心距r为4.7 cm。ax和ay分别为沿钻柱切向、径向的测量加速度,az为轴向测量加速度 (见图 1)。根据加速度计的安装方式,可得3个加速度计测量加速度的表达式为:

|

(1) |

|

| 图 1 ESM测量短节安装坐标示意 Fig.1 The coordinates for installation of ESM measuring tools |

式中:ω为钻柱井下转速,rad/s;acx和acy为钻柱横向振动加速度的2个正交分量,m/s2;acz为钻柱的轴向加速度,m/s2;t为时间,s。

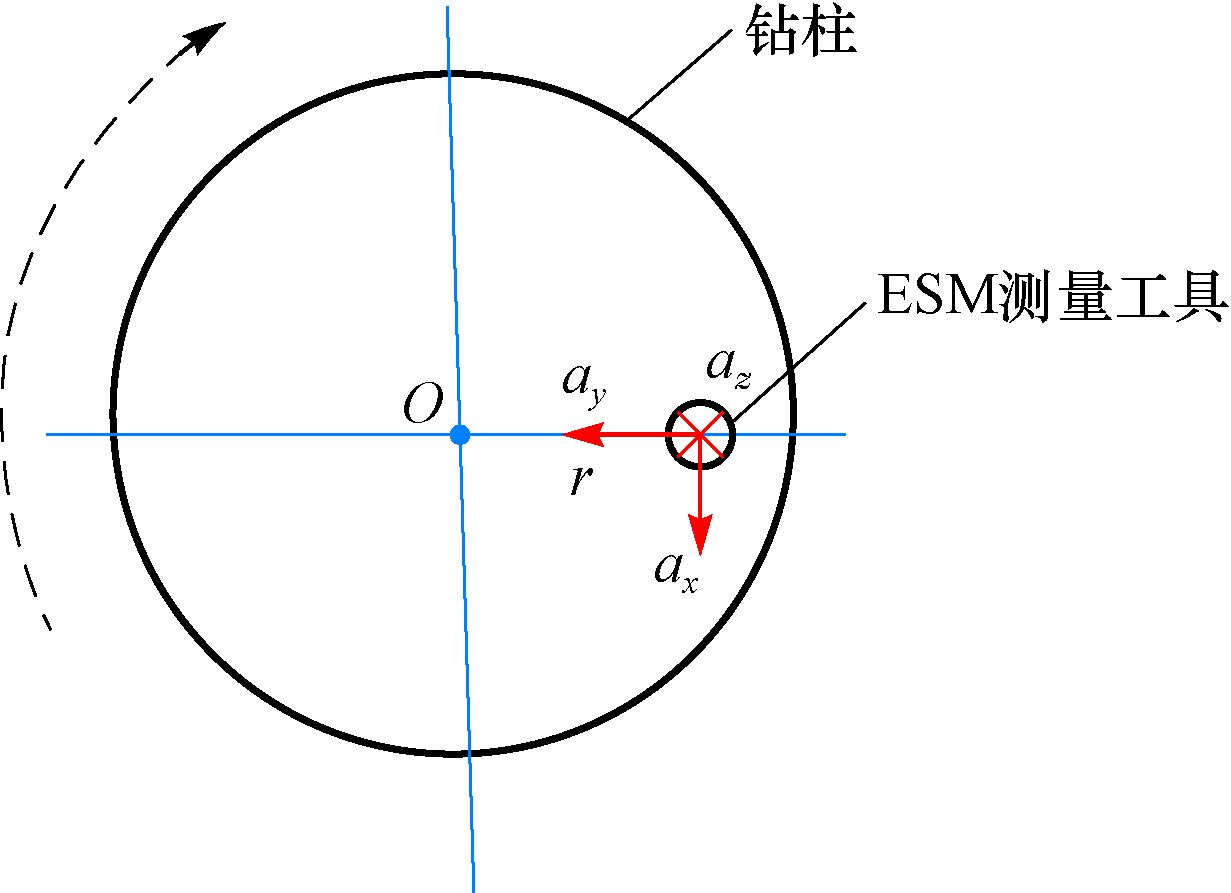

由式 (1) 可知,ax由钻柱横向加速度分量acx和r处的切向加速度

钻柱的轴向振动可根据az的峰值及其波动来判断。

T时间段内所有实测切向加速度的平均值为ax,所有实测径向加速度的平均值为ay。由于钻柱发生一般性横向振动时,横向振动加速度分量acx和acy在时间周期内的积分应相等。因此,当ay-ax较小 (即ay和ax均值相差较小) 时钻柱以横向振动为主,扭转振动较弱。此时,钻柱的横向加速度alat约为:

|

(2) |

同理可知,当ay-ax较大时,钻柱以扭转振动为主,横向振动次之。

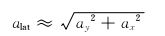

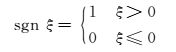

扭转振动是由于钻头与地层相互作用和钻柱与井壁间摩擦力较大时产生的一种振动,当扭转振动剧烈时,钻柱往往会发生粘滑振动。研究表明,粘滑振动是一种自激产生的剧烈扭转振动,当井下钻柱发生粘滑振动时,三轴加速度测得的加速度会有周期性和间歇性的波包,同时井下转速也出现大幅波动或停滞。估算可知,钻柱产生粘滑振动时,rω2≫

|

(3) |

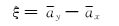

其中

|

(4) |

|

(5) |

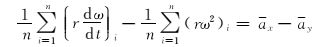

钻柱产生涡动时,不再满足rω2≫

|

(6) |

整理式 (6) 得常微分方程:

|

(7) |

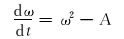

其中

|

(8) |

式 (7) 的通解形式为:

|

(9) |

积分常数C可以用前一时刻的转速作为初值计算得出 (其中第一个时刻的初始转速假设为120.0 r/min),表达式为:

|

(10) |

几种典型的钻柱运动特征对应的振动形式及判别依据见表 1。

| 钻柱运动特征 | 主要振动形式 | 判断依据 |

| 跳钻 | 轴向振动 | az的峰值较大 |

| 钻头涡动 | 轴向振动和扭转振动 | az的峰值和ay-ax均较大 |

| 井下钻柱涡动 | 横向振动和扭转振动 | ax和ay-ax均较大 |

| 粘滑振动 | 周期性扭转振动 | ωmax周期性波动 |

塔里木油田Ks作业区某超深直井设计井深6 874.00 m,测量井段为三开4 840.00~6 200.00 m井段。钻具组合为φ333.4 mmPDC钻头+Power V×4.14 m+转换接头×0.50 m+1#ESM测量短节×0.56 m+φ327.7 mm稳定器×1.95 m+钻铤×12.70 m+φ327.7 mm稳定器×1.95 m+φ203.2 mm钻铤×111.00 m+2#ESM测量短节×0.57 m+φ203.2 mm钻铤×55.00 m+φ139.7 mm加重钻杆×135.00 m。地面转速约为120.0 r/min,钻压约为140.0 kN,钻井液密度为1.80 kg/L。笔者主要分析近钻头ESM测量短节 (即1#ESM测量短节) 测得的数据。

3.2 测量数据分析测试数据采样参数设置:采样频率120.0 Hz,采样间隔20.0 min,单次采样时长2.0 min,选取高频瞬时数据输出模式,输出的测量数据为ax,ay和az,共测得177组数据。

根据横向振动随机不规则的特点,ax和ay包含钻柱横向振动加速度分量的均值应相等。因此,其共同部分能够反映横向振动的强弱,差异部分则主要是由钻柱转动 (向心力) 造成的。

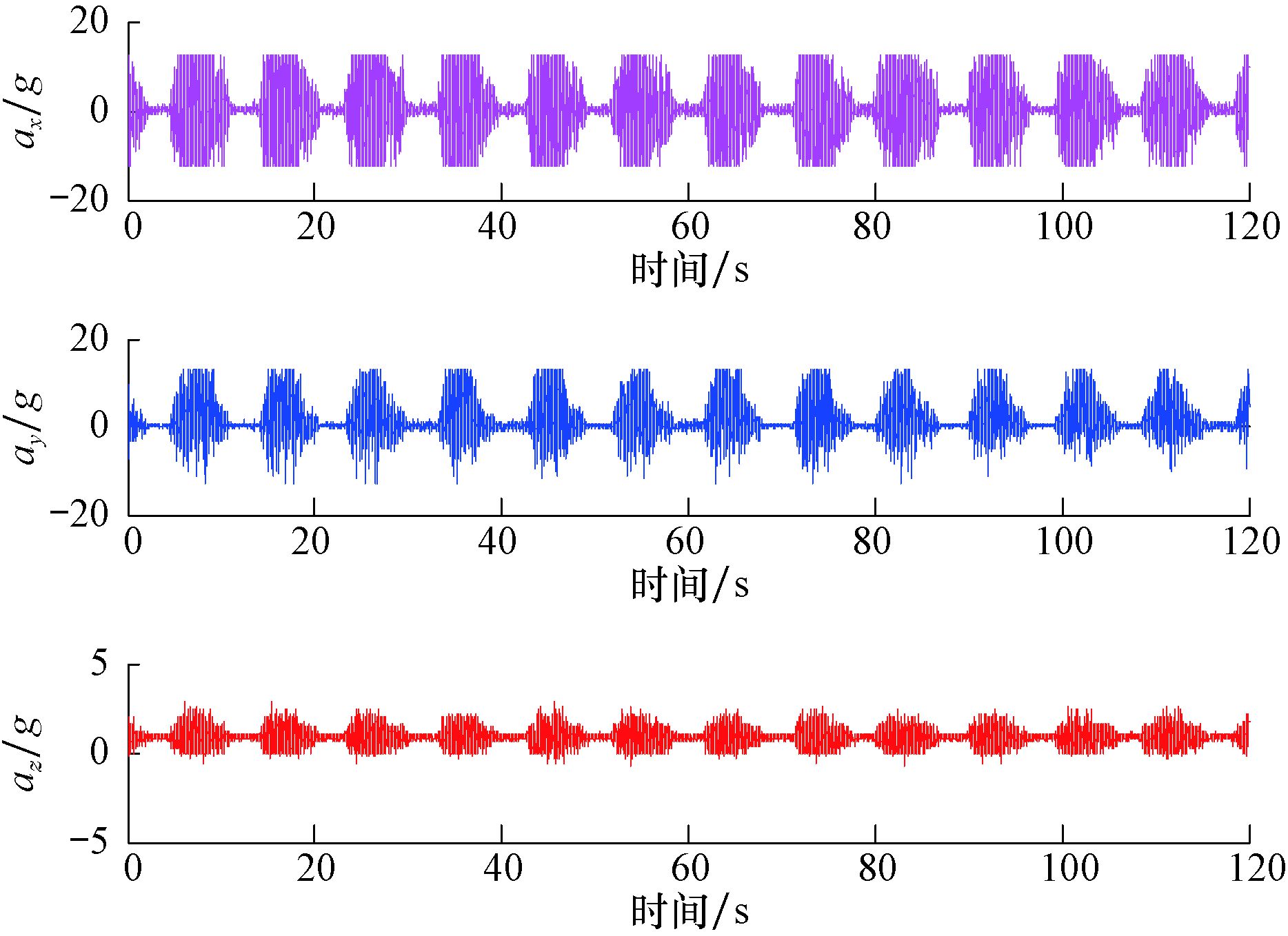

图 2所示为井深5 165.00 m处三轴加速度随时间的变化曲线 (图 2中,g表示重力加速度)。

|

| 图 2 井深5 165.00 m处三轴加速度随时间的变化曲线 Fig.2 Tri-axial accelerations vs. time at well depth of 5 165.00 m |

由图 2可见:三轴加速度均呈同步的周期性波动,ax和ay均以0为中心上下剧烈波动,而az以1.0g为中心上下波动,反映了直井重力加速度的特征;当振动剧烈时,ax和ay的峰值均高达13.0g,az的峰值约为2.5g,体现了此时钻柱在狭小井眼中横向振动较大,轴向振动较弱;当振动较小时,ax和ay接近0,az约为1.0g,反映此时钻柱处于微弱振动状态,钻柱可能已停止运动。由此可见,图 2反映了钻柱“剧烈振动—弱振动—剧烈振动—弱振动”的周期性特征,这属于典型的粘滑振动特征。

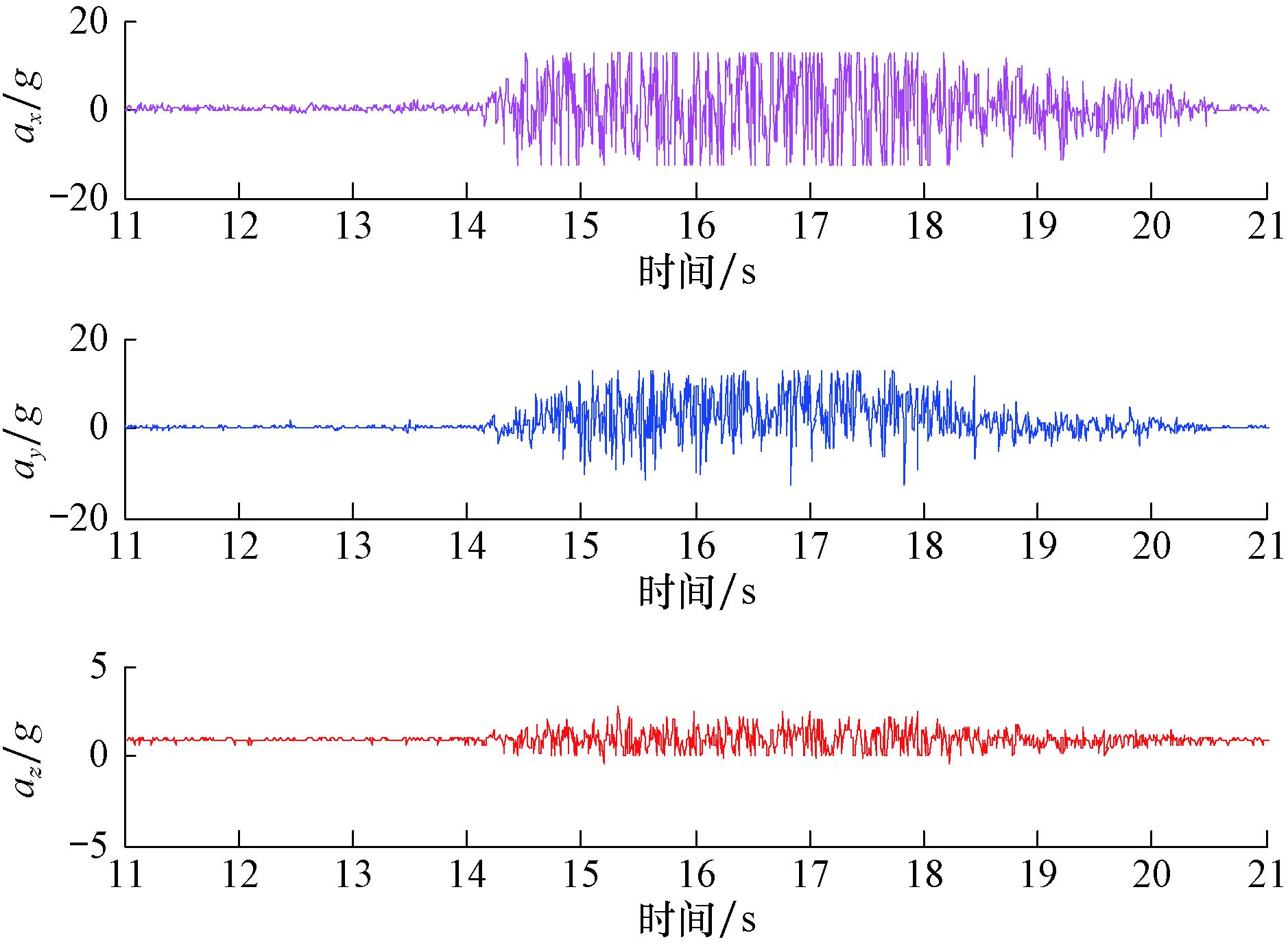

为了更清楚地了解粘滑振动的特点,取其中一个周期 (11.0~20.0 s) 进行分析,该周期三轴加速度局部放大图见图 3。从图 3可以看出:11.0~14.2 s,ax和ay接近0,并持续约3.2 s,此期间钻柱不振动,且向心力为0,由此可知钻柱转速也为0,钻柱处于停转状态;从14.2 s开始,ax和ay均在短时间内迅速增大,峰值达到13.0g,并以0为基线上下大幅度波动,两者的异同特征表明此期间横向振动和扭转振动均加剧,向心力大幅增加,即钻柱转速短期内大幅提高;18.0~20.0 s,ax和ay开始缓慢减小直至为0,横向振动逐渐减弱,同时向心力也逐渐减至0,此时转速也缓慢降至0,钻柱再次停转。

|

| 图 3 11.0~20.0 s的三轴加速度曲线 Fig.3 Tri-axial accelerations vs. time between 11.0 s and 20.0 s |

由上述分析可知,加速度信号反映了钻柱转速的特征,可据此判断测试井段井下钻柱产生了粘滑振动,粘滑振动周期约9.0 s,粘滞时长约3.0 s,滑脱时长约6.0 s。4 840.00~5 200.00 m井段全部实测数据的统计结果表明,该井段钻进过程中井下产生了大量的粘滑振动,测得粘滑振动的时长 (不考虑测量间隔) 占总测量时长的53.9%,而实际井下粘滑振动时长估计也应该接近这一数值,甚至更高。

对图 2中的加速度信号进行时域分析,计算三轴加速度测量值的均值、峰值和均方根,结果见图 4。

|

| 图 4 三轴加速度的均值、峰值及均方根曲线 Fig.4 The average, peak and mean square root value of tri-axial accelerations |

由图 4(a)可知,ax的均值更接近0,说明ax的对称性更好,估算可知切向加速度量级较小 (最大约0.1g),因此ax可以准确地反映无规则横向振动的强度。ay由于受到粘滑振动中向心加速度的影响,均值相对较大,最大均值达到5.0g(对应转速约300.0 r/min),因此ay的均值 (ay) 能更直观地反映扭转振动的强度,但具体井下扭转振动的水平则需要通过实际的钻柱转速去衡量。az的均值 (az) 较稳定,约为1.0g,反映轴向振动水平较弱,且井斜角很小 (实测井斜角为0.15°)。

由图 4(b)可知,ax和ay的峰值曲线重合度高,峰值均约为13.0g,这表明最大横向振动加速度为13.0g,而最大轴向振动加速度az约为2.2g,反映了滑脱 (slip) 运动中包含着强烈的横向振动和较弱的轴向振动,但无法从峰值曲线得知扭转振动的强度。

根据加速度的均方根能够评价钻柱振动的能量强度。由图 4(c)可知,ax的最大均方根约为9.0g,ay的最大均方根约为7.5g,而az的均方根波动较小,约为1.0g。这表明在滑脱 (slip) 过程中,钻柱与井壁间的横向冲击能量最大,而扭转振动和轴向振动相对较弱。

由以上分析可知,通过计算三轴加速度测量值的均值、均方根能够了解钻柱扭转振动的特征,特别是粘滑振动的一些特征,但并不直观。

根据图 3中的测量数据,利用式 (3) 计算井下钻柱的转速,结果见图 5。

|

| 图 5 井深5 165.00 m处钻柱转速随时间的变化曲线 Fig.5 Downhole rotary speeds of drill string at well depth of 5 165.00 m |

从图 5可以看出,粘滑振动过程中井下钻柱的转速呈现周期性不规则波动的特征,当井下钻柱转速为0并短暂停滞时,表明钻柱处于粘滞状态;当井下钻柱转速高于地面转速时,表明钻柱处于滑脱状态 (井下钻柱转速最大达到了330.0 r/min,约为地面转速的2.75倍)。在粘滞阶段,钻柱与井眼之间的摩阻导致下部钻柱粘滞甚至停转,井下钻柱转速可降至0,此时机械能主要转化为扭转变形能;当地面传递至下部钻柱的能量积累到足以克服摩阻时,钻柱将突然释放,其转速在短时间内达到最大。此后,粘滞与滑脱交替出现,钻柱处于典型的粘滑振动状态。

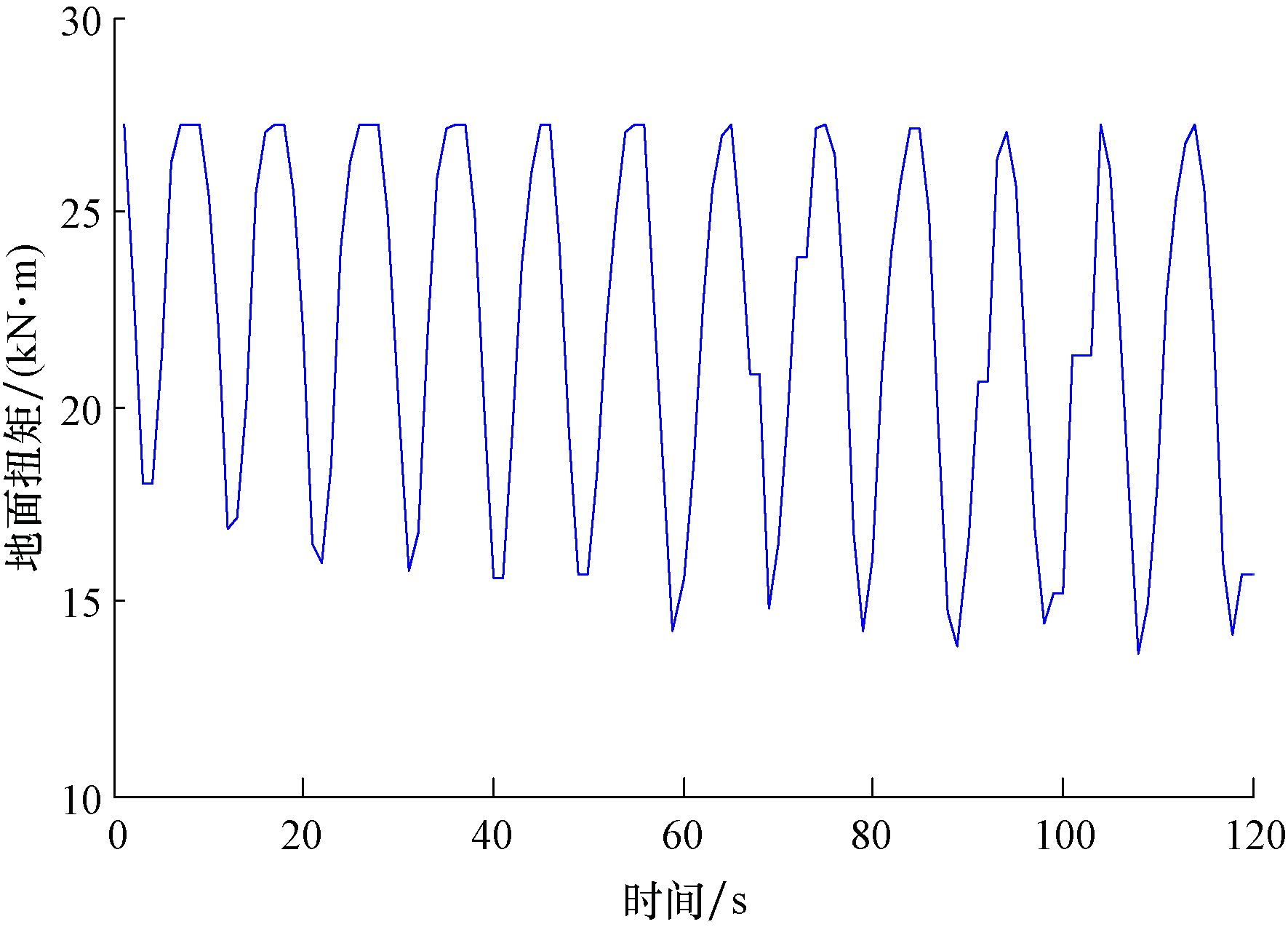

3.3 粘滑振动与地面测量扭矩的关系钻柱粘滑振动是一种典型的扭转振动,其特点必然在地面测量扭矩的变化中有所反映。图 6所示为井深5 165.00 m处地面测量扭矩随时间的变化曲线。

|

| 图 6 井深5 165.00 m处地面测量扭矩随时间的变化曲线 Fig.6 The surface torque vs. time at well depth of 5 165.00 m |

从图 6可以看出,地面测量扭矩呈周期性大幅波动,波动范围为13.0~27.0 kN·m,周期约为9.0 s,这与井下振动的整体趋势一致,可见在井下钻柱发生粘滑振动时,地面测量扭矩随着粘滑振动周期产生同步变化。通过对比分析测试井段的测量数据发现,所有发生粘滑振动井段的地面测量扭矩均满足上述特征。

此外,结合图 5和图 6可以发现,当井下钻柱处于粘滞阶段时,地面测量扭矩达到最大27.0 kN·m并持续3.0~4.0 s,之后伴随着滑脱过程而迅速降低。从时间历程看,地面测量扭矩波动较转速有所滞后,这是扭矩在钻柱中的传递造成的。

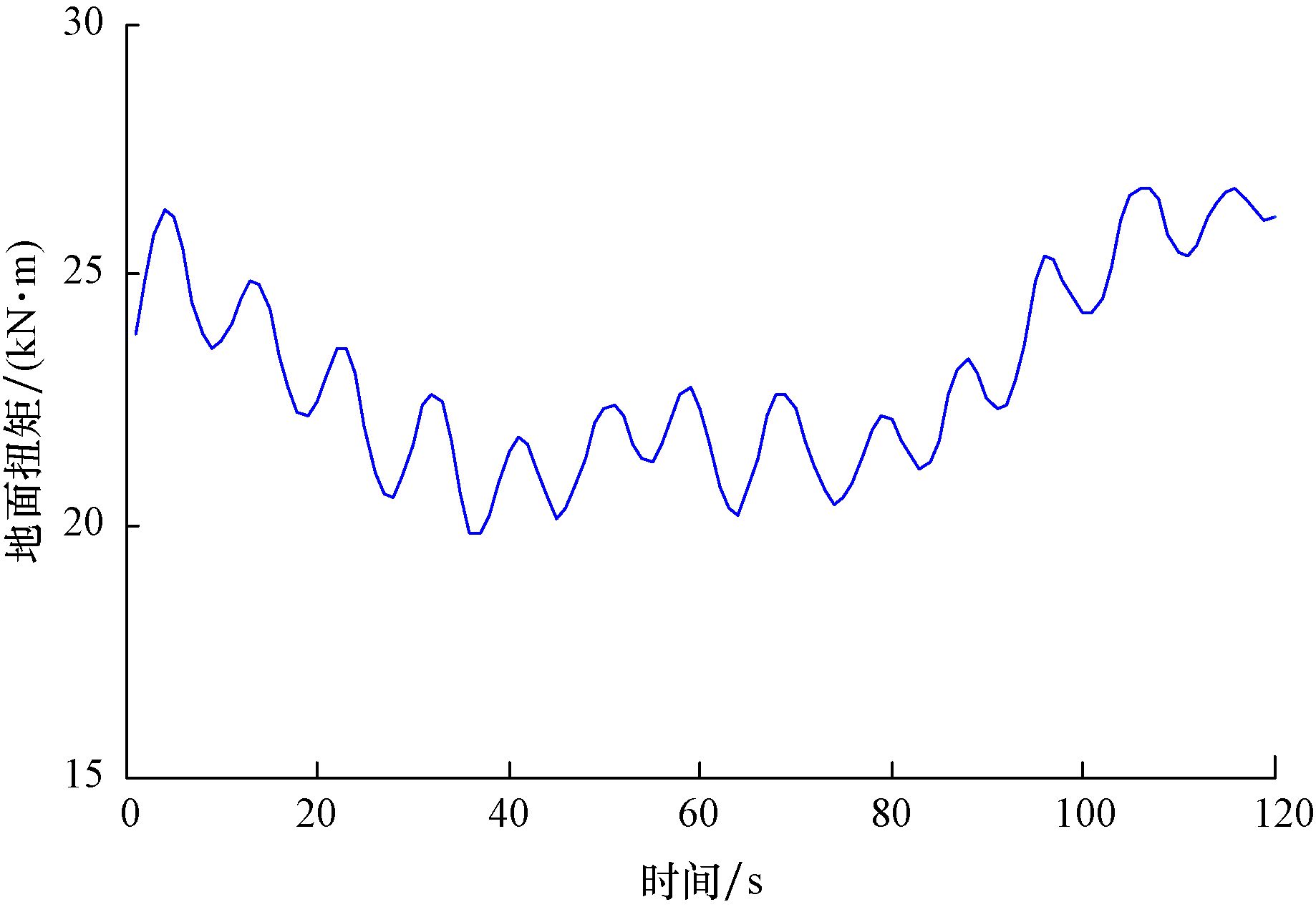

图 7为井深4 923.00 m处地面测量扭矩随时间的变化曲线。

|

| 图 7 井深4 923.00 m处地面测量扭矩随时间变化的曲线 Fig.7 The surface torque vs. time when drill bit is at well depth of 4 923.00 m |

从图 7可以看出,此时地面测量扭矩虽然出现了周期波动的特征,但波动幅度不大,最大扭矩约27.0 kN·m,最小扭矩为20.0 kN·m。

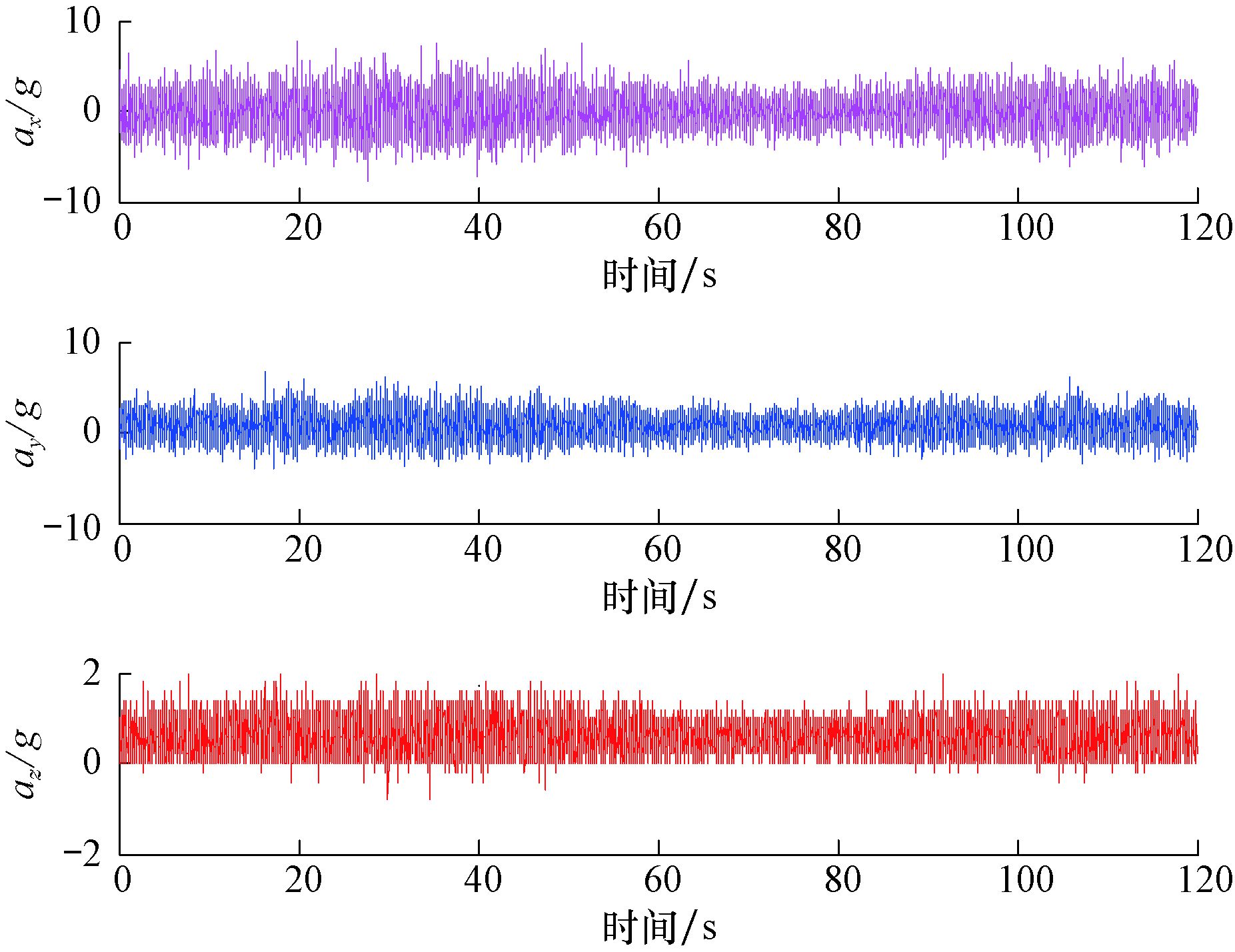

图 8所示为井深4 923.00 m处三轴加速度测量结果。

|

| 图 8 井深4 923.00 m处三轴加速度随时间变化的曲线 Fig.8 Tri-axial accelerations vs. time at well depth of 4 923.00 m |

从图 8可以看出,井深4 923.00 m处三轴加速度的测量结果与井深5 165.00 m处 (见图 2) 具有明显的差异,此时三轴加速度均呈现频繁的无规则波动,ax和ay具有围绕0连续振动的特征,峰值均约为5.0g,表明此时横向振动是钻柱的主要振动形式,同时含较弱的扭转振动,即处于低水平的不规则涡动状态。

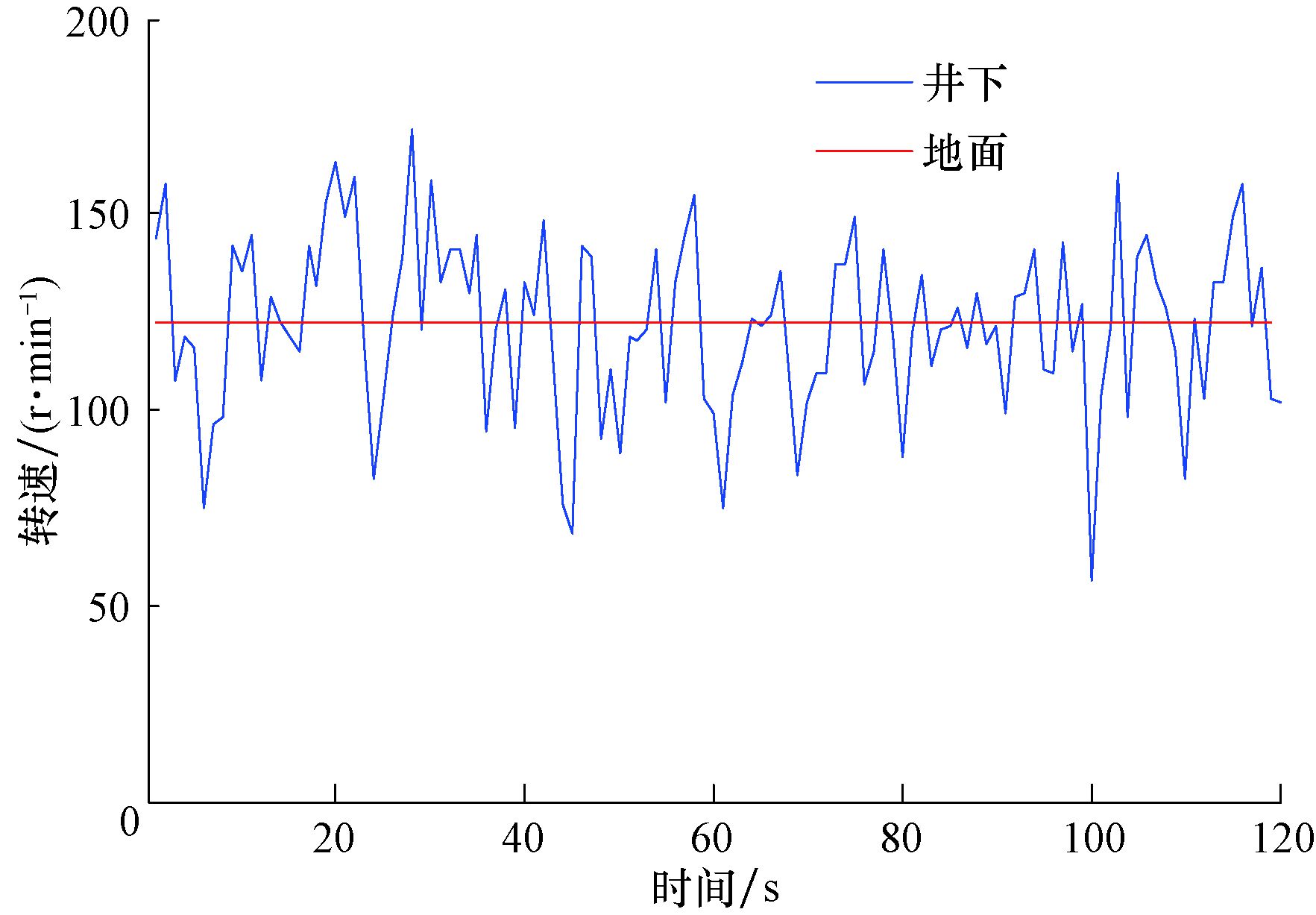

根据井深4 923.00 m处测得的三轴加速度,利用式 (3) 计算井下钻柱的转速,结果见图 9。

|

| 图 9 井深4 923.00 m处钻柱转速随时间变化的曲线 Fig.9 Downhole rotary speeds of drill string at well depth of 4 923.00 m |

由图 9可知,此时井下钻柱以120.0 r/min转速为中心上下无规则波动,波动范围约为60.0~170.0 r/min,进一步验证了钻柱产生涡动时的特征。

上述地面测量扭矩特征表明,在地面测量扭矩波动幅度较小时,可以判断井下无粘滑振动产生。

综合上述分析可知:地面测量扭矩可以反映井下扭转振动的情况,当地面测量扭矩呈现大幅周期性波动时,钻柱很可能产生了粘滑振动;而当地面测量扭矩波动幅度较小时,则产生粘滑振动的可能性较小,具体振动形式需根据测试数据进一步判断。

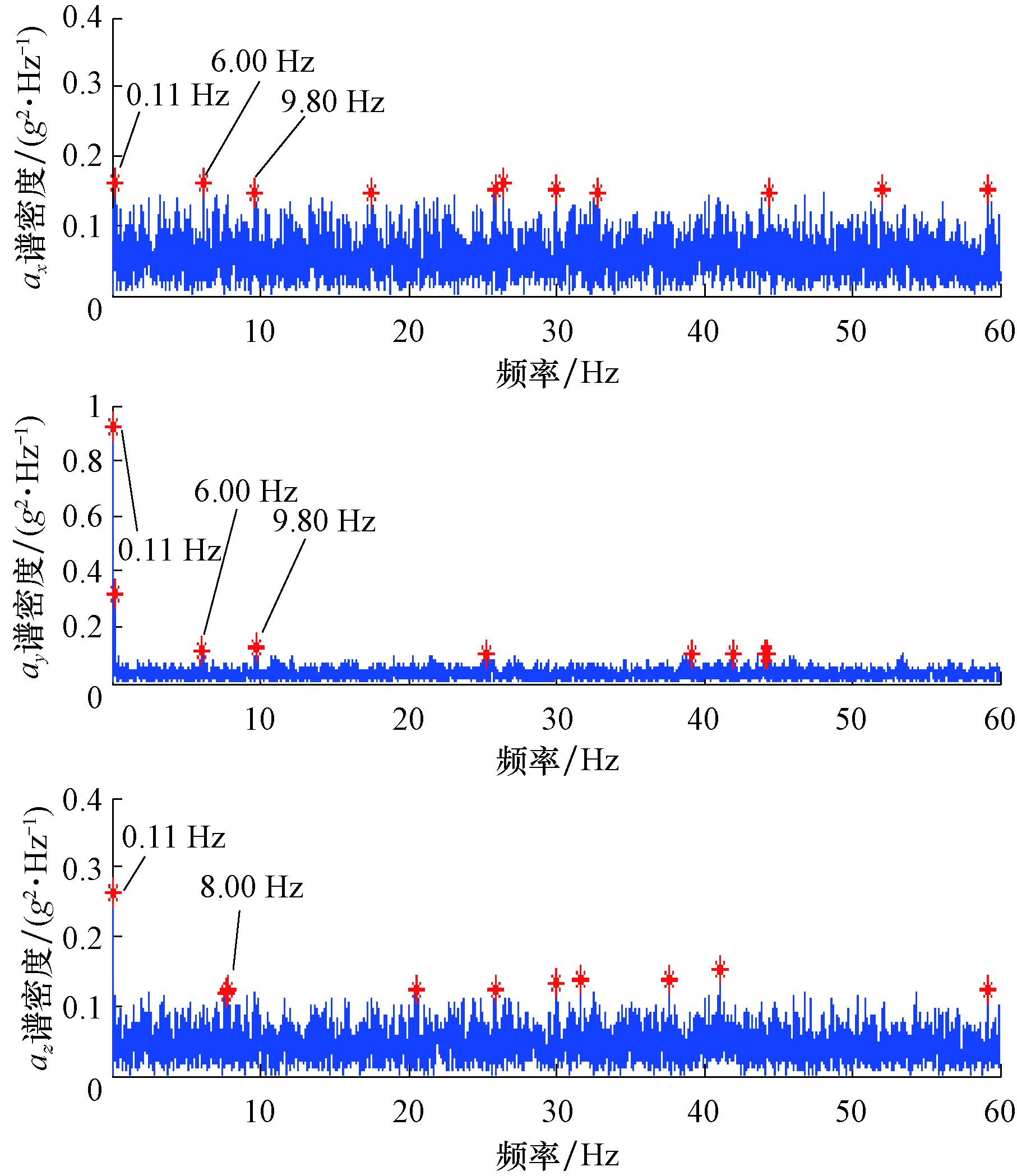

4 扭转振动的频域特征分析通过分析钻柱振动信号的时域,可以准确描述实际井下钻柱的振动状态,而对其进行频域分析可以了解其频率成分的组成。笔者采用FFT (fast fourier transformation) 对图 2中加速度的时域信息进行计算,得到了三轴加速度的频谱图 (见图 10),图 10中红点为加速度谱密度较高的前10个频率成分。

|

| 图 10 井深5 165.00 m处三轴加速度频谱图 Fig.10 Frequency spectrum of the measured tri-axial acceleration at well depth of 5 165.00 m |

从图 10可以看出:三轴加速度频谱图均体现出0.11 Hz这一与粘滑振动频率吻合的重要频率成分 (钻柱的粘滑振动周期约为9.0 s,即粘滑振动频率为0.11 Hz);粘滑振动频率 (0.11 Hz) 下ay的谱密度最高,为0.800g2/Hz,而ax和az的谱密度分别为0.140g2/Hz、0.025g2/Hz,表明发生粘滑振动时钻柱的运动耦合了横向振动、扭转振动及轴向振动,但扭转振动最为突出。

值得注意的是,ay的频谱中粘滑振动频率 (0.11 Hz) 对应的能量幅值远大于其他频率成分,表明ay更直接地体现出粘滑振动的特征。ax的频谱中粘滑振动频率对应的能量幅值与其他频率对应的幅值接近,反映出ax更能体现横向振动的特征。az的频谱中各频率成分的能量幅值远小于ax和ay,体现了粘滑振动过程中轴向振动较弱的特征。

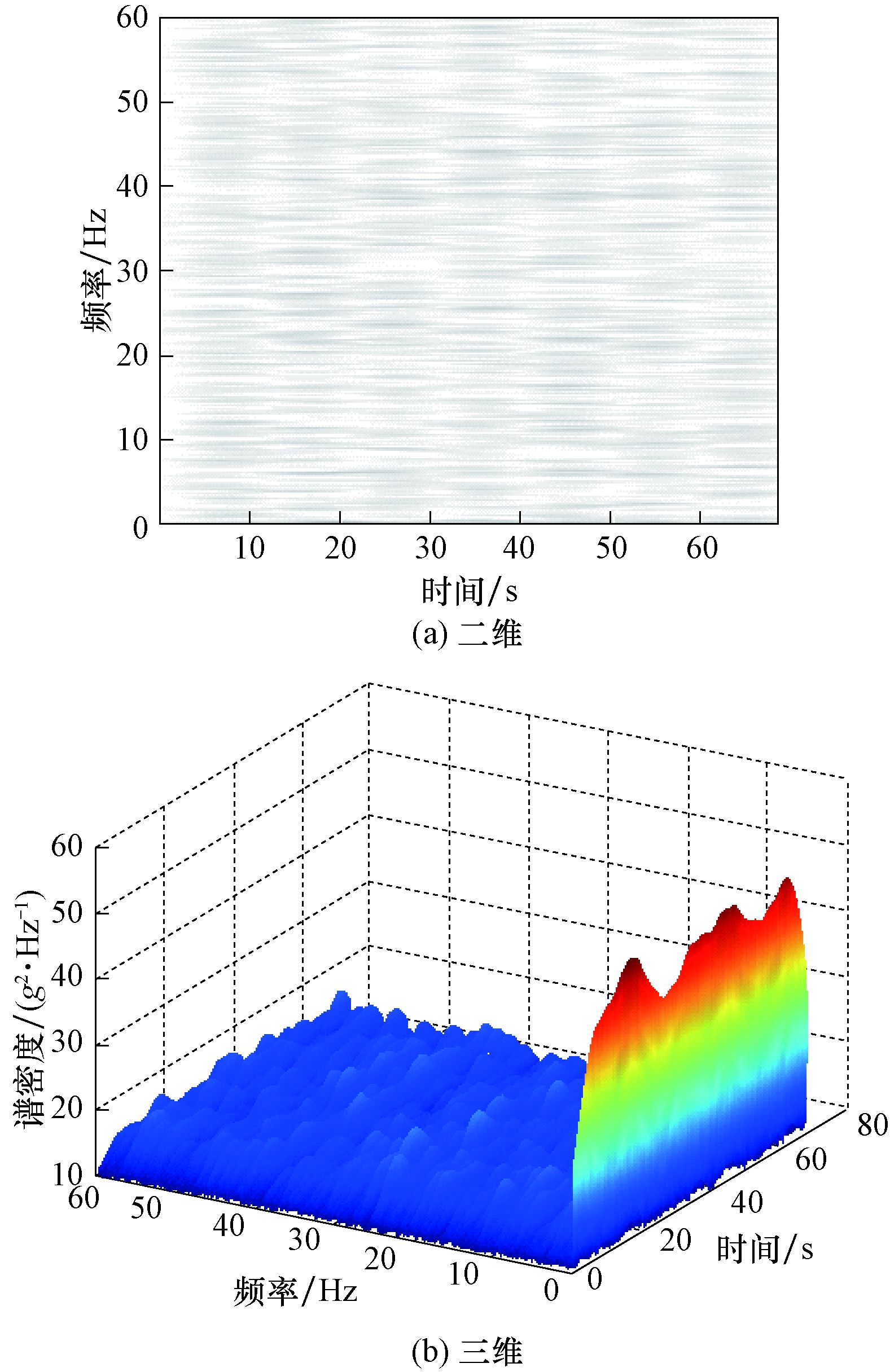

三轴加速度频谱图虽然能反映三轴振动加速度信号的频率构成,但无法反映频率成分随时间变化的情况,因此,要对实测加速度信号进行时频分析。笔者采用短时傅里叶变换 (STFT) 计算了井深5 165.00 m处ay的二维和三维时频,结果见图 11。

|

| 图 11 井深5 165.00 m处沿钻柱径向的测量加速度ay的时频图 Fig.11 Time-frequency of measured accelerations ay along axial direction of the drill string at well depth of 5 165.00 m |

从图 11(a)可以看出,频率带随着时间均匀分布,每一个频率带占用时长约9.0 s,正好为一个粘滑振动周期。不难看出,一个粘滑振动周期内钻柱振动信号由很多频率成分组成,其中包含粘滑振动频率、横向共振频率及钻铤与井壁作用产生的外激励频率等。

图 11(a)为目前通用的时频表示方式,可以通过其灰度线的明暗反映不同频率在某时间段内所起的作用,但很不直观。因此,笔者利用Matlab软件将这种时频特征用三维形式表示,如图 11(b)所示。从图 11(b)可直观地看出,随着时间的变化,0.11 Hz这一主频率一直存在,而其他较弱频率成分只存在于滑脱阶段,表明此时粘滑振动为钻柱最主要的振动形式。此时必须合理调整钻井参数,消除粘滑振动,以保证钻井安全。

5 结论1) 测试结果表明,钻柱发生粘滑振动时,滑脱阶段井下钻柱的最大转速可达到地面转速的2.75倍。

2) 测试结果表明,发生粘滑振动时,地面测量扭矩呈现出大幅周期性波动,因此根据地面测量扭矩的波动幅度可初步判断井下是否发生了粘滑振动。

3) 从频域特征可知,径向加速度的频谱中粘滑振动频率 (0.11 Hz) 对应的能量幅值最大,表明径向加速度更能直接体现粘滑振动的特征。切向加速度频谱中粘滑振动频率对应的能量幅值与其他频率对应的幅值接近,表明切向加速度更能体现横向振动的特征。

4) 通过测量三轴加速度并对测量结果进行分析得到了井下粘滑振动的准确信息,说明测量的三轴加速度准确反映了井下钻柱的实际振动状态,对揭示钻柱井下运动规律具有重要参考价值。

| [1] |

牟海维, 王瑛, 韩春杰.

钻柱的粘滑振动规律分析[J]. 石油机械, 2011, 39(3): 67–69.

MU Haiwei, WANG Ying, HAN Chunjie. Analysis of stick-slip vibration of drillstring[J]. China Petroleum Machinery, 2011, 39(3): 67–69. |

| [2] | LEINE R I, van CAMPEN D H, KEULTJES W J G. Stick-slip whirl interaction in drillstring dynamics[J]. Journal of Vibration and Acoustics, 2002, 124(2): 209–220. DOI:10.1115/1.1452745 |

| [3] | ZHU Xiaohua, TANG Liping, YANG Qiming. A literature review of approaches for stick-slip vibration suppression in oilwell drillstring[J]. Advances in Mechanical Engineering, 2014, 6: 1–17. |

| [4] | MIHAJLOVIC N, van VEGGEl A A, van de WOUW N.Friction-induced torsional vibrations in an experimental drill-string system:proceedings of the 23rd IASTED International Conference on Modelling, Identification and Control, Grindelwald, Switzerland, February 23-25, 2004[C]. |

| [5] |

吕苗荣, 沈诗刚.

钻柱黏滑振动动力学研究[J]. 西南石油大学学报 (自然科学版), 2014, 36(6): 150–159.

LYU Miaorong, SHEN Shigang. The simulation and analysis of drillstring stick-slip vibration[J]. Journal of Southwest Petroleum University (Science & Technology Edition), 2014, 36(6): 150–159. |

| [6] |

杨福生.

随机信号分析[M]. 北京: 清华大学出版社, 1990: 151-164.

YANG Fusheng. Random signal analysis[M]. Beijing: Tsinghua University Press, 1990: 151-164. |

| [7] |

高岩, 陈亚西, 郭学增.

钻柱振动信号采集系统及谱分析[J]. 录井技术, 1998, 9(3): 44–51.

GAO Yan, CHEN Yaxi, GUO Xuezeng. The acquisition system for drill string vibration signals and the spectrum analysis[J]. Mud Logging Engineering, 1998, 9(3): 44–51. |

| [8] | LAI S W, WOOD M J, EDDY A J, et al.Stick-slip detection and friction factor testing using surface-based torque and tension measurements[R].SPE 170624, 2014. |

| [9] |

刘伟, 周英操, 王瑛, 等.

井下振动测量、分析原理研究[J]. 石油钻采工艺, 2012, 34(1): 14–18.

LIU Wei, ZHOU Yingcao, WANG Ying, et al. Study on downhole vibration measurement and analysis theory[J]. Oil Drilling & Production Technology, 2012, 34(1): 14–18. |

| [10] |

黄根炉, 韩志勇.

大位移井钻柱粘滑振动机理分析及减振研究[J]. 石油钻探技术, 2001, 29(2): 4–6.

HUANG Genlu, HAN Zhiyong. Mechanism analysis on torsional stick-slip vibration of drillstring in extended reach well and some ways to its suppression[J]. Petroleum Drilling Techniques, 2001, 29(2): 4–6. |

| [11] | ASHLEY D K, McNARY X M, TOMLINSON J C.Extending BHA Life with multi-axis vibration measurements[R].SPE 67696, 2001. |

| [12] | LEDGERWOOD L W, HOFFMANN O J, JAIN J R, et al.Downhole vibration measurement, monitoring, and modeling reveal stick/slip as a primary cause of PDC-bit damage in today[R].SPE 134488, 2010. |

| [13] | GREENBERG J. Weatherford sensors track vibration to increase ROP, temperature changes for early kick detection[J]. Drilling Contractor, 2008, 64(2): 46–47. |

| [14] | ZANNONI S A, CHEATHAM C A, CHEN C-K D, et al.Development and field testing of a new downhole MWD drillstring dynamics sensor[R].SPE 26341, 1993. |

| [15] | MARTIN E C, WASSELL M E.Laboratory testing of an active drilling vibration monitoring & control system:the AADE 2005 National Technical Conference and Exhibition, Houston, Texas, April 5-7, 2005[C]. |

| [16] |

郭厚明, 行志刚, 荆双喜.

无量纲参数在矿用低速重载齿轮故障诊断中的应用[J]. 煤炭科学技术, 2006, 34(8): 28–31.

GUO Houming, XING Zhigang, JING Shuangxi. Dimensionless parameters applied to fault diagnosis of mine low speed heavy loaded gear[J]. Coal Science and Technology, 2006, 34(8): 28–31. |