2. 中石化中原石油工程有限公司钻井工程技术研究院, 河南濮阳 457001;

3. 中石化中原石油工程有限公司钻井二公司, 河南濮阳 457001

2. Drilling Engineering Technology Institute, Sinopec Zhongyuan Oilfield Service Corporation, Puyang, Henan, 457001, China;

3. No. 2 Drilling Company, Sinopec Zhongyuan Oilfield Service Corporation, Puyang, Henan, 457001, China

无土相油基钻井液与传统油基钻井液一样具有优良的润滑性和抑制性,但无土相油基钻井液固相含量低、环空流动阻力小,因此可提高机械钻速、缩短钻井周期。另外,无土相油基钻井液当量循环密度低,可降低钻井液损耗和井漏风险,并且添加处理剂的种类少,配制维护简单。国外已形成成熟的系列无土相油基钻井液(ACCOLADE、ENCORE、INNOVERT、INTEGRADE等)[1-5],从2001年开始广泛应用,并取得了良好的应用效果。国内对无土相油基钻井液的研究起步比较晚,目前主要研制有高密度无土相油基钻井液[6-9]和无土相低密度白油油基钻井液[10],也获得了良好的现场应用效果。但是,现有无土相油基钻井液存在流变性不易控制、适用范围较窄等问题,无法满足页岩气水平井钻井的需求。为此,笔者在研制关键处理剂并优选其加量的基础上,配制了油水比70∶30~100∶0、适用温度为80~160 ℃、密度为0.9~2.2 kg/L的无土相油基钻井液,并在焦石坝区块4口页岩气水平井进行了现场试验,取得了良好的应用效果。

1 无土相油基钻井液构建思路无土相油基钻井液虽然有诸多优点,但由于不含有机土和沥青,其悬浮稳定性和乳化稳定性难以保证,滤失量难以控制。因此,要构建无土相油基钻井液,首先要研制增黏提切剂、乳化剂和降滤失剂。基于胶体粒子间缔合机理,笔者设计并研制了刚性核/柔性壳的球形粒子增黏提切剂代替有机土,其在常温下可迅速分散在基油中,刚性部分提供悬浮支撑,柔性长链伸展并相互缠绕提供结构力。基于降低表面张力、形成坚固界面膜和增加外相黏度的原理,笔者设计并研制了疏水链末端具有支化结构的乳化剂,其不但可以保证无土相存在时乳液的稳定性,还有助于提高外相黏度并有利于亲水固相的润湿反转,从而使钻井液具有较强的抗污染能力。基于变形封堵、吸附成膜机理,设计并研制了油分散聚合物降滤失剂,其可与增黏提切剂协同作用形成超薄滤膜,不但可以降低滤失量,还可使钻井液具有一定的防漏能力。

2 无土相油基钻井液配方的确定 2.1 关键处理剂的配伍性以油水比80∶20的无土相油基基浆为基础,考察增黏提切剂、乳化剂和聚合物降滤失剂的配伍性。按照文献[1]的方法测试无土相油基基浆加入关键处理剂后的性能,结果见表 1。从表 1可以看出:无土相油基基浆的黏度和切力较低,加入增黏提切剂后黏度和切力明显升高,滤失量降低,再加入降滤失剂后滤失量降低更明显;加入重晶石后黏度和切力明显升高,滤失量略有升高,破乳电压显著提高。这说明,增黏提切剂可以通过增大外相黏度起到稳定油包水乳液的作用,油溶性降滤失剂通过封堵滤饼孔隙和增大外相黏度降低乳液的滤失量;重晶石的加入增大了乳液中颗粒之间的内摩擦力,表现为黏度和切力明显升高,破乳电压虽然明显提高,但乳液均匀程度降低,因此滤失量略有升高。从无土相油基基浆的综合性能可以看出,关键处理剂之间的配伍性良好。

| 配方 | 表观黏度/(mPa·s) | 塑性黏度/(mPa·s) | 动切力/Pa | 静切力/Pa | 动塑比 | API滤失量/mL | 破乳电压/V |

| 1 | 9.5 | 9.0 | 0.5 | 1.0/0.5 | 0.06 | 10.6 | 402 |

| 2 | 20.0 | 16.0 | 4.0 | 3.0/3.5 | 0.25 | 5.2 | 451 |

| 3 | 23.0 | 17.0 | 5.0 | 3.0/3.5 | 0.29 | 1.8 | 490 |

| 4 | 51.0 | 37.0 | 14.0 | 6.5/7.5 | 0.38 | 2.0 | 836 |

| 注:配方1为240 mL柴油+60 mLCaCl2溶液(CaCl2质量分数为20%,下同)+5.0%乳化剂+3.0%CaO,即无土相油基基浆;配方2为配方1+2.0%增黏提切剂;配方3为配方2+3.0%降滤失剂;配方4为配方3+400 g重晶石;测试条件为在150 ℃下老化16 h,在60 ℃下测试。 | |||||||

在配方为240 mL柴油+60 mLCaCl2溶液+5.0%乳化剂+3.0%CaO+3.0%降滤失剂+400 g重晶石的无土相油基基浆中加入不同量的增黏提切剂,在150 ℃下老化16 h,测其性能,结果见表 2。从表 2可以看出,随着增黏提切剂加量的增加,无土相油基基浆的表观黏度和塑性黏度基本呈线性增加,动塑比为0.19~0.25;当其加量大于2.0%时,无土相油基基浆的塑性黏度增加幅度较大,动塑比呈降低趋势;其加量为1.5%~2.0%时,无土相油基基浆的综合性能较好。因此,增黏提切剂最优加量为1.5%~2.0%。

| 增黏提切剂加量,%) | 表观黏度/(mPa·s) | 塑性黏度/(mPa·s) | 动切力/Pa | 静切力/Pa | 动塑比 | API滤失量/mL | 破乳电压/V |

| 1.0 | 43 | 38 | 5 | 3.0/5.0 | 0.23 | 3.6 | 650 |

| 1.5 | 47 | 39 | 8 | 3.5/5.0 | 0.20 | 2.2 | 590 |

| 2.0 | 50 | 40 | 10 | 4.0/5.0 | 0.25 | 0.8 | 550 |

| 3.0 | 71 | 60 | 11 | 7.0/8.0 | 0.19 | 0.4 | 620 |

在配方为240 mL柴油+60 mLCaCl2溶液+1.5%增黏提切剂+3.0%CaO+3.0%降滤失剂+400 g重晶石的无土相油基基浆中加入不同量的乳化剂,在150 ℃下老化16 h后测其性能,结果见表 3。从表 3可以看出:当乳化剂加量为3.0%时,无土相油基基浆的表观黏度和塑性黏度较大,API滤失量为4.5 mL,破乳电压仅为450 V,说明在该乳化剂加量下无土相油基基浆的稳定性稍差;当其加量为4.0%~5.0%时,无土相油基基浆的综合性能较好。因此,乳化剂的最优加量为4.0%~5.0%。

| 乳化剂加量,% | 表观黏度/(mPa·s) | 塑性黏度/(mPa·s) | 动切力/Pa | 静切力/Pa | 动塑比 | API滤失量/mL | 破乳电压/V |

| 3 | 60 | 50 | 10 | 7.0/9.0 | 0.20 | 4.5 | 450 |

| 4 | 50 | 42 | 8 | 4.0/5.0 | 0.25 | 2.2 | 810 |

| 5 | 55 | 44 | 11 | 4.0/5.0 | 0.25 | 1.0 | 1 050 |

| 6 | 57 | 46 | 11 | 6.0/8.0 | 0.24 | 1.5 | 1 100 |

在配方240 mL柴油+60 mLCaCl2溶液+1.5%增黏提切剂+5.0%乳化剂+3.0%CaO+400 g重晶石的无土相油基基浆中加入不同量的降滤失剂,在150 ℃下老化16 h后测其性能,结果见表 4。从表 4可以看出:随着降滤失剂加量的增加,无土相油基基浆的表观黏度呈线性增加;当其加量低于3.0%时,塑性黏度不变,动塑比和动切力呈线性增加趋势,说明降滤失剂和增黏提切剂形成了协同增效作用;降滤失剂加量为2.0%~3.0%时,无土相油基基浆的综合性能较好。因此,降滤失剂的最优加量为2.0%~3.0%。

| 降滤失剂加量,% |

表观黏度/

(mPa·s) |

塑性黏度/

(mPa·s) | 动切力/Pa | 静切力/Pa | 动塑比 | API滤失量/mL | 破乳电压/V | 高温高压滤失量/mL |

| 1.0 | 47.5 | 40 | 7.5 | 3.0/4.0 | 0.19 | 1.0 | 415 | 4.8 |

| 2.0 | 48.5 | 40 | 8.5 | 2.0/3.0 | 0.21 | 1.2 | 590 | 0.8 |

| 3.0 | 50.0 | 40 | 10.0 | 2.0/3.0 | 0.25 | 0.4 | 550 | 0.2 |

| 4.0 | 57.5 | 48 | 9.5 | 2.5/3.5 | 0.53 | 0.6 | 620 |

根据以上关键处理剂加量的优选结果,确定无土相油基钻井液的配方为:300 mL基液+1.5%~3.0%增黏提切剂+3.0%~4.0%乳化剂+3.0%CaO+2.0%~3.0%降滤失剂+重晶石,基液由不同体积比的柴油和CaCl2溶液组成。

3 性能评价 3.1 抗温性能按上文中无土相油基钻井液配方配制油水比80∶20、密度1.6 kg/L的无土相油基钻井液,在不同温度下老化16 h后测其性能,结果见表 5。

| 老化温度/℃ | 表观黏度/(mPa·s) | 塑性黏度/(mPa·s) | 动切力/Pa | 静切力/Pa | 动塑比 | API滤失量/mL | 破乳电压/V |

| 80 | 63 | 50 | 13 | 6.0/7.5 | 0.26 | 2.8 | 650 |

| 110 | 57 | 44 | 13 | 5.0/6.5 | 0.30 | 2.0 | 770 |

| 130 | 58 | 46 | 12 | 4.5/5.5 | 0.26 | 2.0 | 760 |

| 150 | 55 | 45 | 10 | 3.5/5.0 | 0.22 | 1.4 | 700 |

| 160 | 50 | 41 | 9 | 4.0/5.5 | 0.22 | 1.0 | 820 |

从表 5可以看出,随着老化温度升高,无土相油基钻井液的表观黏度、塑性黏度、动塑比和API滤失量有略微降低的趋势,破乳电压小幅升高,说明该无土相油基钻井液在80~160 ℃性能稳定,能抗160 ℃高温,具有良好的热稳定性。

3.2 加重性能配制不同密度的无土相油基钻井液,在150 ℃下老化16 h后测其性能,结果见表 6。从表 6可以看出,随着密度增大,虽然无土相油基钻井液的表观黏度、塑性黏度和切力逐渐增大,但其性能还能满足钻井要求,说明该钻井液具有良好的加重性能。

| 密度/(kg·L-1) | 表观黏度/(mPa·s) | 塑性黏度/(mPa·s) | 动切力/Pa | 静切力/Pa | 动塑比 | API滤失量/mL | 破乳电压/V |

| 1.2 | 32 | 26 | 6 | 1.5/2.0 | 0.22 | 1.2 | 510 |

| 1.4 | 40 | 33 | 7 | 3.0/4.0 | 0.21 | 0.8 | 680 |

| 1.6 | 50 | 41 | 9 | 3.0/5.0 | 0.22 | 0.8 | 800 |

| 1.8 | 55 | 43 | 13 | 4.0/5.5 | 0.28 | 0.4 | 900 |

| 2.0 | 61 | 48 | 13 | 4.0/6.0 | 0.27 | 0.2 | 1 100 |

| 2.2 | 68 | 52 | 16 | 4.5/6.5 | 0.31 | 0.8 | 1 500 |

按配方240 mL柴油+60 mLCaCl2溶液+2.0%增黏提切剂+4.0%乳化剂+3.0%降滤失剂+3.0%CaO+400 g重晶石配制无土相油基钻井液,分别加入不同量的钻屑或水,在150 ℃下老化16 h后测其性能,结果见表 7和表 8。

| 钻屑侵入量,% | 表观黏度/(mPa·s) | 塑性黏度/(mPa·s) | 动切力/Pa | 静切力/Pa | 动塑比 | API滤失量/mL | 破乳电压/V |

| 0 | 50 | 41 | 9 | 4.0/5.5 | 0.22 | 1.4 | 670 |

| 3 | 51 | 42 | 9 | 4.5/5.5 | 0.21 | 1.0 | 630 |

| 5 | 54 | 44 | 10 | 5.0/6.0 | 0.23 | 2.0 | 810 |

| 7 | 55 | 42 | 13 | 4.5/6.0 | 0.30 | 1.6 | 850 |

| 10 | 60 | 46 | 14 | 5.0/6.0 | 0.30 | 1.0 | 920 |

| 15 | 58 | 46 | 12 | 4.5/6.0 | 0.26 | 1.4 | 800 |

| 20 | 57 | 48 | 9 | 3.5/5.0 | 0.19 | 2.0 | 670 |

| 30 | 61 | 50 | 11 | 5.0/7.0 | 0.22 | 1.8 | 750 |

| 水侵入量,% | 表观黏度/(mPa·s) | 塑性黏度/(mPa·s) | 动切力/Pa | 静切力/Pa | 动塑比 | API滤失量/mL | 破乳电压/V |

| 0 | 50 | 41 | 9 | 4.0/5.5 | 0.22 | 0.8 | 670 |

| 5 | 55 | 45 | 10 | 4.0/6.0 | 0.22 | 1.0 | 600 |

| 10 | 60 | 49 | 11 | 5.0/6.0 | 0.22 | 1.4 | 500 |

| 15 | 65 | 50 | 15 | 5.5/7.0 | 0.30 | 1.0 | 430 |

| 20 | 77 | 58 | 19 | 6.0/7.5 | 0.33 | 2.0 | 360 |

| 201) | 66 | 50 | 16 | 5.5/7.0 | 0.32 | 1.2 | 450 |

| 注:1)补加2.0%乳化剂和5.0%柴油。 | |||||||

从表 7可以看出,随钻屑侵入量增大,无土相油基钻井液的主要性能参数变化不大,这说明无土相油基钻井液抗钻屑污染能力强。

从表 8可以看出:随着水侵入量的增大,无土相油基钻井液的动塑比逐渐增大,破乳电压缓慢降低;当侵入量达到20%时,破乳电压低于400 V,稳定性已达不到钻井要求,但补充乳化剂和5%柴油后,破乳电压又升至400 V以上。这说明,水侵入量低于20%时,无土相油基钻井液的性能可以满足钻井要求。

3.4 润滑性能采用极压润滑仪测定密度为1.0 kg/L的无土相油基钻井液和有土相油基钻井液的极压润滑系数,两者的极压润滑系数分别为0.050和0.055。用重晶石将上述2种钻井液的密度加重至1.8 kg/L,再测其极压润滑系数,两者的极压润滑系数分别为0.055和0.080。由此可知,与有土相油基钻井液相比,无土相油基钻井液在用重晶石加重之后极压润滑系数无明显变化。分析认为,这是因为无土相油基钻井液中的增黏提切剂和降滤失剂具有一定的表面活性,有利于重晶石的润湿和分散,降低固相颗粒之间的摩擦。这说明在密度较高的情况下,无土相油基钻井液的润滑性能较好。

3.5 油水比对钻井液性能的影响配制密度为1.6 kg/L,油水比分别为90∶10,85∶15,80∶20,75∶25和70∶30的无土相油基钻井液(油水比90∶10的无土相油基钻井液中增黏提切剂、乳化剂和降滤失剂加量均为3.0%;油水比70∶30的无土相油基钻井液中增黏提切剂加量为1.5%、降滤失剂加量为2.0%、乳化剂加量为5.0%),测其性能,结果见表 9。由表 9可知,油水比降低时,通过调整增黏提切剂、降滤失剂和乳化剂的加量,可使无土相油基钻井液的性能保持稳定。

| 油水比 | 表观黏度/(mPa·s) | 塑性黏度/(mPa·s) | 动切力/Pa | 静切力/Pa | 动塑比 | API滤失量/mL | 破乳电压/V |

| 90∶10 | 40 | 33 | 7 | 2.5/3.5 | 0.21 | 1.6 | 1 580 |

| 85∶15 | 44 | 36 | 8 | 3.0/5.0 | 0.22 | 1.0 | 1 300 |

| 80∶20 | 50 | 41 | 9 | 3.5/4.5 | 0.22 | 0.8 | 800 |

| 75∶25 | 52 | 42 | 10 | 3.0/4.5 | 0.24 | 0.6 | 720 |

| 70∶30 | 55 | 43 | 12 | 3.5/5.0 | 0.28 | 1.0 | 550 |

无土相油基钻井液在焦页47-6HF井、焦页68-1HF井、焦页68-3HF井和焦页68-2HF井等4口井进行了现场试验,平均机械钻速为7.82 m/h,与使用有土相油基钻井液的9口邻井相比,机械钻速提高了15.9%。钻进过程中,无土相油基钻井液性能稳定,润滑、抑制性能优越,携岩能力强,流变性能良好,井眼稳定,通井电测下套管顺利,保证了页岩气水平井的安全快速钻进。下面以焦页47-6HF井为例介绍现场试验情况。

焦页47-6HF井位于重庆市涪陵区天台乡辣子村3组,设计井深5 090.00 m,实钻井深5 217.00 m。该井三开井段钻进中存在井壁易失稳、井下摩阻大等难点,所以试验应用了无土相油基钻井液,其配方为柴油+20.0%CaCl2溶液+3.0%~5.0%乳化剂+4.0%~5.0%增黏提切剂+2.0%~3.0%聚合物降滤失剂+3.0%CaO+重晶石,油水比为80∶20。该井三开钻进过程中,主要采取了以下维护处理措施:

1) 控制油水比,以降低含水波动对钻井液性能的影响;

2) 及时补充乳化剂、聚合物降滤失剂等材料,以补充岩屑、井壁吸附等造成的材料损耗;

3) 充分利用固相控制设备严格控制固相含量,并及时补充维护浆,维护浆的配方为柴油+20.0%CaCl2溶液+3.0%~5.0%乳化剂+2.0%~3.0%增黏提切剂+1.0%~2.0%聚合物降滤失剂+3.0%CaO+重晶石,油水比为80∶20;

4) 在井壁稳定的情况下,尽量减少具有增稠作用封堵防漏材料的加量(如超细碳酸钙);

5) 控制钻井液密度;

6) 针对油基钻井液黏度对温度敏感的特性,长时间停泵、起下钻作业后,减少参与循环钻井液罐的数量,并降低循环罐的液面,以减少开钻时循环钻井液的体积,缩短循环升温时间。

通过采取上述钻井液维护处理措施,焦页47-6HF井三开钻进中无土相油基钻井液性能稳定,密度1.30~1.44 kg/L,塑性黏度28~40 mPa·s,固相含量13%~25%,破乳电压420~752 V,油水比75∶25~83∶17。该井三开井段钻进顺利,平均钻时9 min/m,水平段平均钻时7 min/m,水平段平均井径扩大率1.1%。

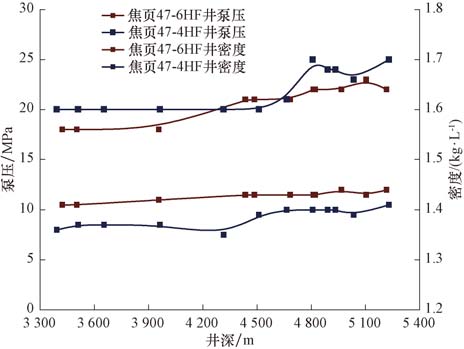

焦页47-6HF井和焦页47-4HF井三开井段的泵压和钻井液密度情况如图 1所示。这2口井的井身结构、机泵条件、钻具组合、排量相近,而焦页47-4HF井三开井段使用有土相油基钻井液钻进。从图 1可以看出,焦页47-6HF井三开井段的泵压比焦页47-4HF井低,而且焦页47-6HF井三开所使用无土相钻井液的密度比焦页47-4HF井三开所用有土相钻井液高,这说明无土相油基钻井液具有良好的剪切稀释性,有利于降低循环压耗和提高水功率传递。

|

| 图 1 焦页47-6HF井和焦页47-4HF井三开井段的泵压和钻井液密度 Fig.1 Pump pressure and density of drilling fluid in Well Jiaoye 47-6HF and Well Jiaoye 47-4HF |

1) 针对有土相油基钻井液流变性不易控制的缺点,在研制关键处理剂的基础上,考察关键处理剂的配伍性并优选其加量,形成了油水比70∶30~100∶0、适用温度80~160 ℃、密度0.9~2.2 kg/L的无土相油基钻井液。

2) 现场应用表明,无土相油基钻井液的性能稳定,流变性易于控制,维护处理简单,且固相含量低、剪切稀释性好,有利于提高机械钻速、降低循环压耗。

3) 建议开展抗高温高密度(抗温>160 ℃、密度>2.2 kg/L)无土相油基钻井液的研究,以扩大无土相油基钻井液的应用范围。

| [1] | TAUGBØL K,LILLEDAL L,HENNING J,et al.The completion of subsea production wells eased by the use of a unique,high-density,solids-free,oil based completion fluid[R].SPE 87126,2004. |

| [2] | BURROWS K,CARBAJAL D,KIRSNER J,et al.Benchmark performance:zero barite sag and significantly reduced downhole osers with the industry's first clay-free synthetic-based fluid[R].SPE 87138,2004. |

| [3] | CARBAJA D L,BURRESS C N,SHUMWAY W,et al.Combining proven anti-sag technologies for HPHT North Sea applications:clay-free oil-based fluid and synthetic,sub-mircon weight material[R].SPE 119378,2009. |

| [4] | ARAGO A F L,QUINTERO L,MARTINS A L,et al.A novel approach for drilling and gravel packing horizontal wells in the presence of reactive shales using a solids-free synthetic fluid[R].SPE 102295,2006. |

| [5] | van ZANTEN R,MILLER J J,BAKER C.Improved stability of invert emulsion fluids[R].SPE 151404,2012. |

| [6] |

吴满祥, 刘伟, 牟杨琼杰, 等.

无土相油基钻井液的研究与应用[J]. 钻井液与完井液, 2014, 31 (6) : 21–23.

WU Manxiang, LIU Wei, MOUYANG Qiongjie, et al. Study on and application of clay-free oil base drilling fluid[J]. Drilling Fluid & Completion Fluid, 2014, 31 (6) : 21–23. |

| [7] |

张小平, 王京光, 杨斌, 等.

低切力高密度无土相油基钻井液的研制[J]. 天然气工业, 2014, 34 (9) : 89–92.

ZHANG Xiaoping, WANG Jingguang, YANG Bin, et al. Development of a clay-free oi-based drilling fluid with a low shearing force and high density[J]. Natural Gas Industry, 2014, 34 (9) : 89–92. |

| [8] |

陈在君.

高密度无土相油基钻井液研究及在四川页岩气水平井的应用[J]. 钻采工艺, 2015, 38 (5) : 70–72.

CHEN Zaijun. Development of high density clay-free oil-based drilling fluid and its application in Sichuan shale gas horizontal well[J]. Drilling & Production Technology, 2015, 38 (5) : 70–72. |

| [9] |

凡帆, 王京光, 蔺文洁.

长宁区块页岩水平井无土相油基钻井液技术[J]. 石油钻探技术, 2016, 44 (5) : 34–39.

FAN Fan, WANG Jingguang, LIN Wenjie. Clay-free oil based drilling fluid technology for shale gas horizontal wells in the Changning Block[J]. Petroleum Drilling Techniques, 2016, 44 (5) : 34–39. |

| [10] |

蓝强, 李公让, 张敬辉, 等.

无黏土低密度全油基钻井完井液的研究[J]. 钻井液与完井液, 2010, 27 (2) : 6–9.

LAN Qiang, LI Gongrang, ZHANG Jinghui, et al. Study on clay-free low density whole oil base drill-in fluid[J]. Drilling Fluid & Completion Fluid, 2010, 27 (2) : 6–9. |