2. 克拉玛依红山油田有限责任公司, 新疆克拉玛依 834000

2. Karamay Hongshan Oilfield Co. Ltd., Karamay, Xinjiang, 834000, China

随着石油钻井条件的日益复杂,原有的API标准钻具接头已经不能完全满足钻井的需要。世界各大钻具制造厂商都致力于开发连接强度和密封性能更优越的特殊螺纹钻具接头。我国特殊螺纹接头的研发起步较晚,以引进、消化、吸收国外先进螺纹接头为主[1],对接头连接与密封的力学机制认识不够透彻,严重制约了我国特殊螺纹接头的研发与应用[2]。目前常用钻具接头的连接结构由主台肩、螺纹和副台肩等部分组成,各部分在连接中所起的作用不尽相同,钻具接头的结构形式对其性能的影响显著,但有关该方面的研究报道十分有限。上述现象的出现,一方面缘于实验手段的限制,对这些影响的表现没有一个详细直观的展现;另一方面缘于边界条件、接触关系、材料属性造成理论模型复杂及涉及的多重非线性问题的求解困难。数值方法的出现,特别是有限元法,为接头的设计分析提供了一种新方法。之前由于网格处理和计算资源的限制,绝大部分有限元分析都是基于二维轴对称模型分析[3-5]或三维旋转对称模型分析[6-9](忽略螺旋升角),虽然得到许多对螺纹设计有益的结论,为螺纹设计提供了一定指导,但是这些模型都不能真实、直接模拟扭矩的施加效果,并且二维模拟所得结果可能偏小[10-11],对螺纹连接的实际安全性不利。随着网格处理技术的发展和计算资源的丰富,使建立基于实际工况的三维模型成为可能[2, 11-13]。为此,笔者运用弹塑性有限元法,研究了复杂载荷工况下钻具接头关键结构(包括主台肩、副台肩和螺纹牙)在其受力时所起的作用,明确了钻具接头的受力情况,为新型高性能钻具接头设计提供了理论依据。

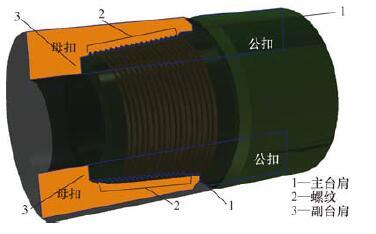

1 几何模型特征目前常用的钻具接头有两大类:API标准钻具接头和特殊螺纹钻具接头。API标准钻具接头包括主台肩和螺纹牙。特殊螺纹钻具接头普遍采用双台肩结构,其在标准钻具接头基础上延长公扣小端,与母扣相配合形成一个新的台肩(副台肩),可以大幅提高接头抗扭能力 。双台肩钻具接头是为应对越来越复杂的钻井条件而开发的新型接头,其结构如图 1所示。

|

| 图 1双台肩钻具接头示意 Fig.1Schematic diagram of double-shoulder drilling tool connection |

为了更好地分析连接方式对钻具接头连接性能的影响,探讨钻具接头的主要组成部分在连接中所起的作用,基于Φ139.7 mm API标准贯眼扣接头的结构(结构一,仅主台肩)建立了其他3种钻具接头的结构(如图 2所示):将结构一削去公扣主台肩得到结构二(无台肩);在结构二的基础上将公扣小端延长与母扣配合形成副台肩结构得到结构三(仅副台肩);在结构一的基础上将公扣小端延长与母扣配合形成副台肩结构得到结构四(双台肩)。API标准钻具接头的基本结构参数为:外径177.8 mm,内径78.0 mm,基面中径142.0 mm,镗孔直径150.0 mm,镗孔深度15.9 mm,公扣长度127.0 mm,螺纹牙型V-0.050,锥度1∶6。

|

| 图 24种结构钻具接头的连接示意 Fig.2Schematic diagram for four kinds of drilling tool connections |

钻具接头的三维有限元分析是一个非线性问题[2]:首先,由于连接是靠螺纹牙啮合面、台肩啮合面的接触组成,在施加载荷的过程中螺纹牙啮合面是一个空间的螺旋曲面,涉及的接触位置、状态、条件都具有非线性;再者,几十到几千千牛的荷载完全由几毫米高的螺纹牙来承担,有些螺纹牙承受的应力水平早已超过了材料的极限甚至达到强化阶段,因此必须采用非线性弹塑性模型[2]才能更准确地模拟接头的受力状态;同时,钻具接头的变形比较大(复杂载荷条件下计算出的最大变形量约为螺纹牙厚度的1/7),线性位移应变关系已经不能满足模拟需求,因此钻具接头三维有限元分析也是典型的几何非线性问题。接触的非线性会带来隐式求解的收敛问题,隐式算法本身也会带来很大的内存消耗;同时,采用材料非线性隐式算法求解需要迭代,计算量也会较大。对于该类问题,笔者选用非线性有限元软件ABAQUS显式算法进行求解。钻具接头三维有限元分析控制方程包括平衡方程、几何方程、本构方程和动力学平衡方程。

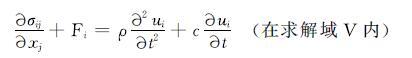

平衡方程:

|

(1) |

几何方程:

|

(2) |

本构方程:

|

(3) |

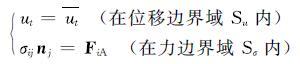

边界条件:

|

(4) |

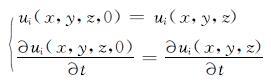

初始条件:

|

(5) |

式中:σij为应力,Pa;Fi为体积力,N/m3;ui为i方向的变形,m;ρ为密度,kg/m3;c为阻尼系数;

动力学平衡方程:

|

(6) |

式中:ü(t)为系统的结点加速度,m/s2;

求解时在公扣端面施加载荷,母扣端面施加固定约束,在可能发生接触的部位(包括啮合的螺纹牙、主台肩、副台肩)定义相应的接触对。

2.2 材料参数根据试验数据与载荷工况,选择各向同性弹塑性材料作为所用钻具接头模型的材料,弹性模量为210 GPa,泊松比为0.3。考虑到低应变率和非循环加载,假设材料服从各向同性硬化法则。材料的真实应力与塑性应变的关系如表 1所示。材料发生失效时的塑性应变为0.139,将其作为材料的失效条件。接触面间(包括螺纹之间、台肩面之间)的摩擦系数为0.08[14]。

| 真实应力/MPa | 塑性应变/10-3 |

| 735.36 | 0 |

| 750.61 | 0.20 |

| 807.57 | 1.22 |

| 832.47 | 1.97 |

| 858.24 | 3.14 |

| 877.15 | 4.37 |

| 884.25 | 5.85 |

| 904.43 | 7.86 |

| 936.70 | 12.10 |

| 952.60 | 15.20 |

| 974.79 | 19.70 |

| 993.44 | 22.90 |

| 1 002.52 | 25.10 |

| 1 025.25 | 31.20 |

| 1 039.07 | 35.10 |

| 1 052.19 | 40.70 |

| 1 062.38 | 45.60 |

| 1 069.44 | 50.80 |

| 1 078.52 | 55.70 |

| 1 088.86 | 71.00 |

为了比较不同结构钻具接头的连接性能,第一步对4种结构的钻具接头施加20 kN·m的上扣扭矩,第二步在上扣预紧基础上对4种结构的钻具接头再施加3 000 kN的轴向拉力,第三步在前两步的基础上计算4种结构接头的抗扭极限。

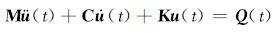

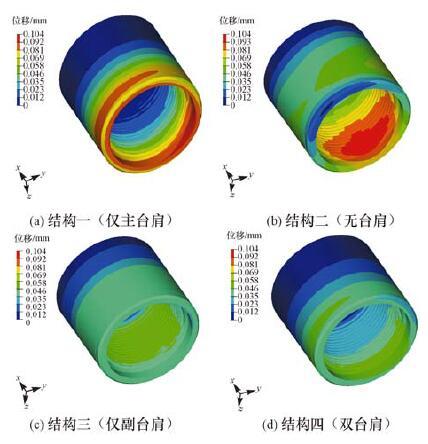

3 结果分析 3.1 上扣预紧 3.1.1 钻具接头的位移由于公扣有旋转前进的过程,会产生较大的旋转位移(刚体位移),不利于观察变形后的形态。由于母扣在端部被约束固定,最终的位移可以较直观地反映钻具接头承载后的变形形态。根据动力学模型,利用有限元分析软件,可以获得上扣预紧状态下4种结构钻具接头母扣的位移云图,结果见图 3、图 4。

|

| 图 3上扣预紧状态下钻具接头母扣合位移云图 Fig.3Resultant displacement nephogram of box drilling tool connection under makeup pre-tightening state |

|

| 图 4上扣预紧状态下母扣轴向位移云图 Fig.4Axial displacement nephogram of the box threads under makeup pre-tightening state |

由图 3可以看出:上扣预紧状态下结构一、结构三与结构四钻具接头的上扣预紧力由螺纹牙和台肩(尤其是主台肩)共同承担,台肩的平衡缓冲作用使这3种结构的钻具接头在横断面内的变形较均匀,位移呈轴对称分布;结构二钻具接头仅由螺纹牙来承担上扣预紧力,且因有螺旋升角和锥度造成在同一横断面内承载不均,预紧后位移明显不呈轴对称,与接头发生弯曲时类似。

由图 4可以看出:结构一钻具接头预紧后母扣靠近主台肩处被压缩,靠近大端处被拉长,总体为被压缩的状态;结构二钻具接头的轴向位移一侧为正,而另一侧为负,类似发生弯曲;结构三钻具接头预紧后母扣靠近副台肩处被压缩,靠近母扣镗孔处被拉长,总体为拉伸状态;结构四钻具接头则呈现出结构一与结构三复合在一起的状态,在台肩处都存在母扣被压缩的情况。

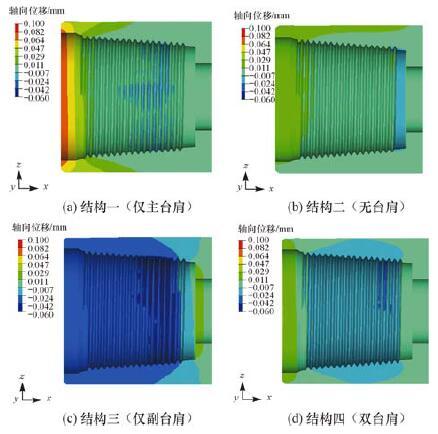

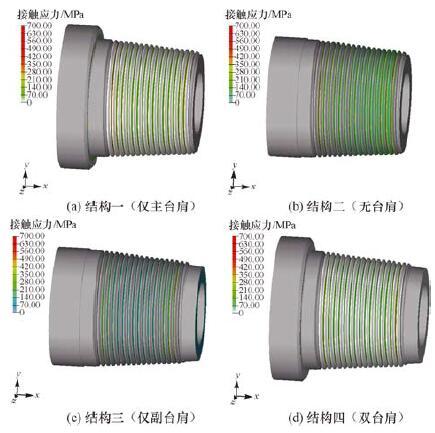

3.1.2 钻具接头的接触应力分布图 5为计算出的上扣预紧状态下4种结构钻具接头的接触应力分布。

|

| 图 5上扣预紧状态下4种结构钻具接头的接触应力分布 Fig.5Contact stress nephogram for four kinds of connection under makeup pre-tightening state |

由图 5可以看出:结构一钻具接头的预紧力由螺纹牙的承载面和主台肩承载,接触应力较高的区域在主台肩附近,这有利于台肩密封,靠近主台肩处几个啮合螺纹牙的接触应力较高;结构二钻具接头的预紧力由螺纹牙的导向面和承载面共同承载,整体接触应力水平比较高,所有螺纹牙的接触应力相差不多;结构三钻具接头的预紧力由螺纹牙承载面和副台肩承载,接触应力峰值是所有结构钻具接头中最高的,接触应力随距副台肩距离减小逐渐升高;结构四钻具接头的预紧力主要由螺纹牙承载面和2个台肩承载,2个台肩处的接触应力较高,其中主台肩处的接触应力高于副台肩处。

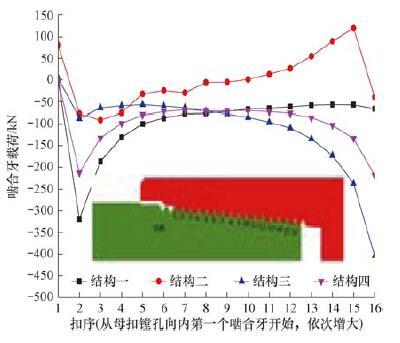

3.1.3 钻具接头母扣啮合螺纹牙的载荷分布图 6为计算出的上扣预紧状态下钻具接头母扣啮合螺纹牙(简称啮合牙)的载荷。由图 6可以看出:

|

| 图 6上扣预紧状态下钻具接头母扣啮合牙的载荷 Fig.6Loads of engaged box threads for the drilling tool connection under makeup pre-tightening state |

1) 在预紧力作用下结构二钻具接头的第1啮合牙的载荷远大于其他结构钻具接头,这是因为结构二钻具接头没有台肩的限制,公扣旋进的轴向位移大于其他结构钻具接头,造成其第1啮合牙过盈量远大于其他结构钻具接头,导致其第1啮合牙的载荷大幅增加。

2) 结构一钻具接头的母扣主台肩处受力方向为x轴正向,所有啮合牙受力方向均为x轴负向,整个母扣受拉伸作用。其中,第2啮合牙的载荷最大(约为320 kN,约是结构二钻具接头最大载荷的3倍),第3—第15啮合牙的载荷依次降低,第16啮合牙的载荷比第15啮合牙稍高。

3) 结构二钻具接头的母扣两端受压,中间部分受拉(第1啮合牙受力约为100 kN,方向为x轴正向,第2—第9啮合牙受力方向为x轴负向,第10啮合牙的载荷为0,第11—第15啮合牙的受力方向为x轴正向,第16啮合牙受力方向为x轴负向),考虑到力的相互作用,公扣在预紧后应该两端受拉,中间受压。

4) 结构三钻具接头的母扣副台肩处受力方向为x轴正向,所有啮合牙受力方向均为x轴负向,整个母扣受拉伸作用(第16啮合牙的载荷最大,约为400 kN,第3—第15啮合牙的载荷依次升高,第2啮合牙的载荷比第3啮合牙稍高),同样考虑到力的相互作用,相应的公扣在预紧后呈压缩状态。

5) 结构四钻具接头的所有啮合牙的载荷大致对称分布(如第2啮合牙与第16啮合牙、第3啮合牙与第15啮合牙、第4啮合牙与第14啮合牙),靠近台肩的2个啮合牙的载荷大于其他螺纹牙,但都比结构一和结构三钻具接头的相应啮合牙小。母扣在台肩处的受力方向为x轴正向,所以上扣预紧状态下母扣在主台肩段受压,在副台肩段受拉,可见公扣在主台肩段呈拉伸状态,在副台肩段为压缩状态。

3.2 上扣预紧+轴向拉力作用 3.2.1 钻具接头的位移依然选择母扣作为研究对象,计算在上扣预紧+轴向拉力作用下钻具接头母扣的轴向位移,结果如图 7所示。

|

| 图 7上扣预紧+轴向拉力作用下钻具接头母扣轴向位移云图 Fig.7Axial displacement nephogram of box drilling tool connection under makeup pre-tightening and axial tension |

由图 7可以看出:4种结构钻具接头的母扣沿轴向各截面的位移都变得比较均匀,呈现出比较一致的轴对称性;结构二钻具接头的弯曲效应不再明显;与预紧后相比,4种结构的钻具接头都被拉长,母扣轴向位移都有所增加,其中结构二钻具接头的变化最明显,这是由于其他结构钻具接头都有台肩约束,在拉力作用下台肩处可以释放这部分压缩位移,以适应新的受力状态。

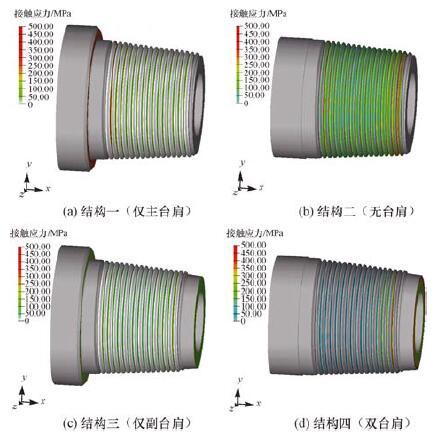

3.2.2 钻具接头的接触应力分布计算上扣预紧+轴向拉力作用下4种结构钻具接头的接触应力,结果如图 8所示。

对比图 8与图 5可以发现:轴向拉力的作用使4种结构钻具接头螺纹牙的接触应力升高,台肩接触应力降低;结构一钻具接头的台肩依然有接触应力存在,表明台肩没有发生分离,密封性依然有效;结构二钻具接头的部分螺纹牙受力方式发生改变,部分导向面接触发生分离,改为完全由承载面接触,公扣小端接触应力明显升高;结构三钻具接头螺纹牙的接触应力依然最高,峰值依然出现在副台肩处,副台肩密封依然有效;结构四钻具接头螺纹牙的接触应力峰值明显升高,主、副台肩接触应力都为0,表明主、副台肩都已发生分离,预紧力太小,应适当提高上扣扭矩。

|

| 图 8上扣预紧+轴向拉力作用下不同结构钻具接头的接触应力分布 Fig.8Distribution of contact stress over drilling tool connections under makeup pre-tightening and axial tension |

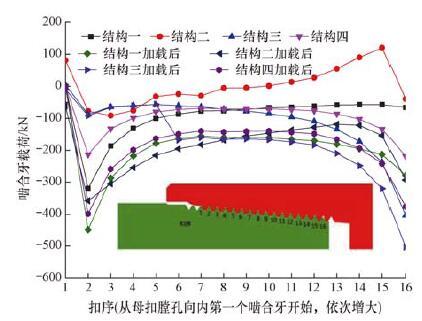

图 9为上扣预紧+轴向拉力作用下4种结构钻具接头母扣啮合牙的载荷分布。由图 9可以看出:4种结构钻具接头啮合牙的载荷整体上都有所提高;结构一钻具接头所有啮合牙的载荷都大幅升高,升高幅度最大的是第16啮合牙,载荷最大的依然是第1啮合牙(450 kN);结构二钻具接头的载荷发生巨大变化,第11—第15啮合牙的受力方向由x轴正向变为x轴负向;结构二钻具接头的第3—第8啮合牙的载荷接近甚至超过结构一钻具接头的相应啮合牙;结构三钻具接头的前5啮合牙载荷升高幅度不大,升高幅度最大的是第6啮合牙,承受载荷最大的依然是靠近副台肩处的第16啮合牙(高达500 kN);结构四钻具接头靠近台肩2个啮合牙(第2啮合牙、第16啮合牙)的载荷升高较为明显(约为180 kN),但还是比结构一钻具接头的第2啮合牙与结构三钻具接头的第16啮合牙小。

|

| 图 9上扣预紧+轴向拉力作用下4种结构钻具接头母扣啮合牙的载荷 Fig.9Loads of engaged box threads for four kinds of drilling tool connection under makeup pre-tightening and axial tension |

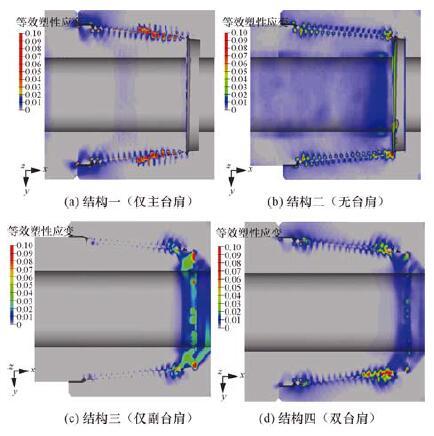

按照2.3节的第三步,计算4种结构钻具接头的极限扭矩,进而计算出它们的等效塑性应变,结果见图 10。由图 10中应变较大的区域可以确定4种结构钻具接头的薄弱位置,结果为:结构一钻具接头的薄弱位置为母扣镗孔、主台肩根部、公扣第1和第2啮合牙、公扣第7—第14啮合牙;结构二钻具接头的薄弱位置为公扣第1和第2啮合牙、母扣近公扣小端的2—3个啮合牙;结构三钻具接头的薄弱位置为副台肩、公扣靠近副台肩的2个啮合牙;结构三钻具接头的薄弱位置为母扣副台肩、副台肩附近的啮合牙、公扣主台肩根部。

|

| 图 104种结构钻具接头的等效塑性应变 Fig.10Equivalent plastic strains for four kinds of drilling tool connection |

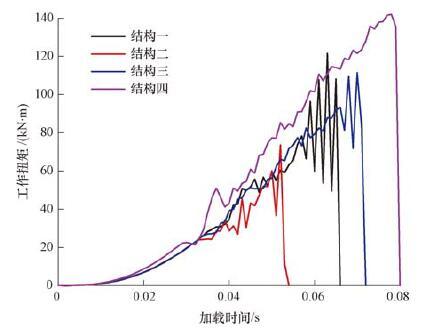

图 11为4种结构钻具接头的工作扭矩加载过程。

|

| 图 114种结构钻具接头的工作扭矩的加载过程 Fig.11Loading process of working torque for four kinds of drilling tool connection |

由图 11可以看出,4种结构钻具接头的工作扭矩加载过程的特征比较相似,可以分为3个阶段:

1) 稳定上升阶段。钻具接头因预紧接触平衡状态的存在,加载曲线平滑上升。

2) 波动上升阶段。随着工作扭矩增大,上扣预紧平衡被打破,加载曲线小幅回落,直至接头再次形成新的接触平衡,加载曲线又小幅升高,然后新的平衡又被打破,加载曲线又小幅回落,如此反复多个回合,在这一阶段钻具接头的工作扭矩依然在增大。

3) 振荡失效阶段。对接头施加的工作扭矩已达到其承载极限,接头很难再形成新的、稳定的接触平衡,加载曲线上下大幅波动,直至最终接头连接发生失效。

根据4种结构钻具接头最后波动段的波动情况,得到4种结构钻具接头的极限工作扭矩分别为83.79,57.13,93.62和141.95 kN·m。由此可以看出:在文中计算工况条件下,结构二钻具接头的极限抗扭能力要弱于其他结构钻具接头,结构一、结构三和结构四钻具接头的极限抗扭能力分别比结构二高46.7%,63.9%和148.5%;结构三钻具接头(仅副台肩)的极限抗扭能力要大于结构一(仅主台肩),结构四钻具接头(双台肩)的抗扭能力最强。这说明同时采用主、副台肩对提高接头的抗扭性能有协同增效的作用。

4 结论1) 台肩对钻具接头的变形有平衡缓冲作用,但主、副台肩的存在又会显著提高台肩附近啮合螺纹牙的载荷。

2) 在上扣预紧之后,无台肩钻具接头因仅有螺纹承受预紧载荷会造成接头发生弯曲,而台肩可以有效缓解这一不利效应。

3) 仅主台肩钻具接头对公扣的预紧效果为拉伸,仅副台肩钻具接头对公扣的预紧效果为压缩,双台肩钻具接头啮合牙的载荷关于中间啮合牙呈类对称方式分布,呈抛物线状。

4) 双台肩钻具接头在施加轴向拉力后2个台肩都发生了分离,应适当提高上扣扭矩,还可以通过调节副台肩间隙来调整双台肩钻具接头的连接性能。

5) 无台肩钻具接头的薄弱位置为前几个啮合牙及靠近公扣小端的啮合牙;仅主台肩钻具接头的薄弱位置位于主台肩附近区域和中间几个啮合牙;仅副台肩和双台肩钻具接头的薄弱位置都位于副台肩附近。

6) 双台肩钻具接头的抗扭能力最强,比无台肩钻具接头高148.5%,比仅主台肩钻具接头高69.4%,比仅副台肩钻具接头高51.4%。

| [1] | 白鹤, 何石磊, 党涛, 等. 我国油套管特殊螺纹接头研究现状分析[J]. 焊管 , 2011, 34 (11) : 30–34. BAI He, HE Shilei, DANG Tao, et al. The analysis of research status on China domestic tubing and casing premium connection[J]. Welded Pipe and Tube , 2011, 34 (11) : 30–34. |

| [2] | 陈锋.复杂载荷条件下钻具接头三维应力特征分析[D].上海:上海大学,2014:42-56. CHEN Feng.Three-dimensional stress analysis of tool joints under complex load[D].Shanghai:Shanghai University,2014:42-56. |

| [3] | SANTUS C, BERTINI L, BEGHINI M, et al. Torsional strength comparison between two assembling techniques for aluminium drill pipe to steel tool joint connection[J]. International Journal of Pressure Vessels and Piping , 2009, 86 (2/3) : 177–186. |

| [4] | XU Honglin, SHI Taihe, ZHANG Zhi, et al. Loading and contact stress analysis on the thread teeth in tubing and casing premium threaded connection[J]. Mathematical Problems in Engineering , 2014 . |

| [5] | 许志倩, 闫相祯, 杨秀娟. 非API标准Big Omega特殊螺纹接头连接性能数值分析[J]. 石油矿场机械 , 2009, 38 (6) : 34–39. XU Zhiqian, YAN Xiangzhen, YANG Xiujuan. Numerical analysis on connection performance of non-API Big Omega premium-threaded connection[J]. Oil Field Equipment , 2009, 38 (6) : 34–39. |

| [6] | 祝效华, 董亮亮, 童华, 等. 拉弯复合载荷作用下的API短圆套管螺纹力学行为[J]. 石油学报 , 2013, 34 (1) : 157–163. DOI:10.1038/aps.2012.161 ZHU Xiaohua, DONG Liangliang, TONG Hua, et al. Mechanical behaviors of short-round thread of the API casing under combined load of stretching and bending moment[J]. Acta Petrolei Sinica , 2013, 34 (1) : 157–163. DOI:10.1038/aps.2012.161 |

| [7] | KANTARIYA S N.FEM analysis application to the strength prediction challenges and design optimization of the casing string threaded connections[D].Aberdeen:The Robert Gordon University,School of Engineering MSc Oil and Gas Engineering,2007. |

| [8] | TAFRESHI A, DOVER W D. Stress analysis of drillstring threaded connections using the finite element method[J]. International Journal of Fatigue , 1995, 15 (5) : 429–438. |

| [9] | 祝效华, 高原, 贾彦杰. 弯矩载荷作用下偏梯形套管连接螺纹参量敏感性分析[J]. 工程力学 , 2012, 29 (10) : 301–307. ZHU Xiaohua, GAO Yuan, JIA Yanjie. The parameter sensitivity analysis of buttress casing connecting thread under action of bending loading[J]. Engineering Mechanics , 2012, 29 (10) : 301–307. |

| [10] | RHEE H C.Three-dimensional finite element analysis of threaded joint:the 9th International Conference on Offshore Mechanics and Arctic Engineering,Houston,February 18-23,1990[C]. |

| [11] | 刘巨保, 丁宇奇, 韩礼红. 基于三维有限元模型的钻具连接螺纹上扣扭矩影响分析[J]. 石油矿场机械 , 2009, 38 (3) : 28–32. LIU Jubao, DING Yuqi, HAN Lihong. Impact analysis of make-up torque of drill connecting thread based on 3-D finite element model[J]. Oil Field Equipment , 2009, 38 (3) : 28–32. |

| [12] | 陈锋, 狄勤丰, 欧阳彦辉, 等. 双台肩钻杆接头副台肩间隙的优选[J]. 工程力学 , 2013, 30 (supplement 1) : 353–357. CHEN Feng, DI Qinfeng, OUYANG Yanhui, et al. The influence of clearance of secondary shoulder on performance of double shoulder drill pipe joint[J]. Engineering Mechanics , 2013, 30 (supplement 1) : 353–357. |

| [13] | SHAHANI A R, SHARIFI S. Contact stress analysis and calculation of stress concentration factors at the tool joint of a drill pipe[J]. Materials & Design , 2009, 30 (9) : 3615–3621. |

| [14] | 陈锋, 狄勤丰, 王文昌, 等. 基于密封性能要求的超深井钻柱极限提升力的确定[J]. 石油学报 , 2013, 34 (6) : 1176–1180. CHEN Feng, DI Qinfeng, WANG Wenchang, et al. Determination of ultimate lifting capacity of drill string for ultra-deep wells based on sealing performance of tool joint[J]. Acta Petrolei Sinica , 2013, 34 (6) : 1176–1180. |