2. 中国石油川庆钻探工程有限公司长庆钻井总公司, 陕西西安 710021;

3. 中国石化西南油气分公司, 四川成都 610041

2. Changqing Drilling Company, CNPC Chuanqing Drilling Engineering Company Limited, Xi'an, Shaanxi, 710021, China;

3. Sinopec Southwest Oil & Gas Company, Chengdu, Sichuan, 610041, China

高压油气井尾管固井时,由于地层流体高压及地质特性复杂,极易发生环空气窜[1, 2, 3, 4, 5, 6]。四川普光气田的开发井均采用尾管固井后回接的固井方式,已有多口井因气窜出现了不同程度的井口带压问题,给安全生产带来极大风险。为防止气窜,国内在水泥浆配方优选及水泥外加剂方面进行较多的研究[7, 8, 9],解决了部分地区的气窜问题,但仍有部分地区因气层难以压稳等原因,气窜没有得到有效解决。气窜一旦发生,常规回接固井工艺很难解决,使用封隔回接装置是一种补救环空气窜的有效手段,但常规封隔回接装置因密封能力低,且存在封隔器提前胀封隐患,不能满足高压油气井要求。因此,在水泥浆不能够完全解决尾管固井气窜的情况下,研制了一种新型超高压防气窜尾管固井回接装置,并在四川地区8口高压油气井固井中进行了应用,有效解决了环空气窜的技术难题。

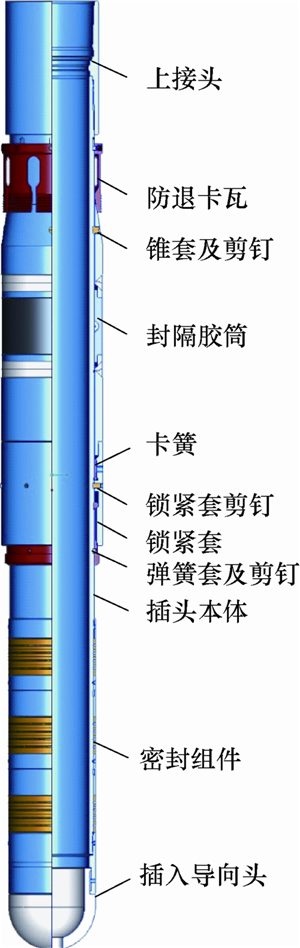

1 结构特点 1.1 结构原理超高压防气窜尾管固井回接装置主要由新型封隔回接插头、节流浮箍、铣鞋和固井胶塞组成,用于短回接时还要配丢手工具。新型封隔回接插头采用顶部封隔器与回接插头一体式结构,顶部封隔器主要由防退卡瓦、锥套、封隔胶筒、卡簧、剪钉、锁紧套和弹簧套等组成,回接插头由上接头、插头本体、密封组件和插入导向头等组成(见图1)。

|

| 图1 新型封隔回接插头基本结构 Fig.1 Structure of the new tieback stinger with packer |

上接头与插头本体间为螺纹连接。防退卡瓦、锥套、封隔胶筒、锁紧套和弹性套均套在插头本体上,可相对于插头本体滑动;密封组件固定在插头本体上。固井替浆结束后,下放管串,插头插入回接筒,插头本体与回接筒通过密封组件形成密封;继续下放管串,弹簧套与回接筒顶部接触后停止移动,而插头则继续插入,弹簧套和锁紧套的剪钉依次被剪断后,其相对插头本体一起上行挤压封隔胶筒,使封隔胶筒径向膨胀,封隔胶筒接触到外层套管并压实后实现密封,防止环空发生气窜。挤压力越大,密封效果越好。锁紧套内的卡簧只能单向移动,以阻止封隔胶筒胀封后的回退,保证永久密封。同时,挤压力超过锥套剪钉剪断力时,剪钉被剪断,锥套上行,防退卡瓦张开,楔紧在外层套管与插头本体之间,实现反向坐挂,将回接插头锚定在外层套管上,防止水泥浆凝固前套管串发生上移[10, 11, 12],并进一步增强封隔器防退效果,提高密封能力。

1.2 技术参数新型超高压封隔回接插头的主要技术参数见表1。

|

规格/ mm |

最大外 径/ mm |

内径/ mm |

过流面 积/cm2 | 材质 |

坐封压 力/kN |

密封能 力/MPa |

耐温/ ℃ |

| 177.8 | 211.0 | 157.0 | 38.70 |

P110或 110S |

300~ 500 | 70 | 150 |

| 193.7 | 235.0 | 168.3 | 48.94 |

P110或 110S |

300~ 500 | 70 | 150 |

1) 插头密封组件及结构形式的选择。“V”形密封圈的密封间隙大,密封效果好,但在插头多次试插过程中易脱落;“O”形密封圈被金属环固定,相对“V”形密封圈不易脱落,但密封能力低,密封间隙小;硫化矩形密封圈固定牢固,密封效果好,但密封间隙小。采用“V”形密封圈与“O”形密封圈或硫化矩形密封圈组合的密封形式,密封能力均能达到70 MPa,前者用于各种情况下的回接,后者主要用于尾管固井后的直接回接。密封组件至少3组,且各密封组件独立固定,防止一组脱落后影响其他密封组件的密封效果。

2) 防封隔器提前胀封技术。常规剪钉在下入过程中,阻力超过剪钉剪断力会直接导致封隔器提前胀封,而常规封隔回接装置在遇到大量套管滤饼作用时收缩套自动收缩,也易发生提前胀封[11, 12, 13]。新型封隔回接插头采用弹性套和锁紧套的特殊结构,使插头在下入过程中外径最大锁紧套受到的阻力传至插头本体上,锁紧套剪钉不受力,能有效防止封隔器下入过程中提前胀封的发生。

3) 封隔器结构形式的选择。三胶筒封隔器的密封间隙大、套管内径不规则范围宽、易密封[14],但密封能力低,且3个胶筒外径不一致,在钻井液密度高、滤饼或岩屑床多、井壁失稳、沉砂多、循环排量大时易发生提前胀封,使用受到限制。金属膨胀式封隔器密封能力高、使用安全,但适用的密封间隙小,密封效果受居中度、套管椭圆度和套管接箍等因素影响较大。单胶筒封隔器具有三胶筒封隔器的密封适应性,且密封能力高(可达70 MPa),外径一致,在复杂情况下使用较安全。因此,优先选用单胶筒封隔器。

4) 防凸机构。在封隔胶筒上下设计有防凸机构。坐封前,防凸机构的外径小于插头最大外径,保持最大过流通道;坐封时,防凸机构的外径变大,将封隔胶筒限制在上下防凸机构中间,防止胶筒破裂。同时,防凸机构对封隔胶筒有一定的牵制作用,防止排量过大时发生提前胀封。

5) 防退卡瓦。为弥补防退卡簧回退造成的密封能力降低,设计了防退卡瓦,大大提高了防退能力[15]。对于短回接不固井施工,防退卡瓦能够将回接插头锚定在外层套管上,确保丢手成功,并且能防止尾管环空压力过大使插头上移导致的密封失效。

6) 插入导向头。“马蹄形”插入导向头虽然不需要钻除,但不能保证一次插入成功,甚至出现插入失败。选用易钻材料的“半球形”插入导向头,能够保证一次插入成功;同时,舍弃侧循环孔,增加一组密封件,保证了插头的密封能力。

7) 应用气密扣技术。将上接头两端及插头本体加工为与套管一致的气密扣,既方便了与套管直接连接,又保证了气密封效果。

3 回接工艺流程及关键技术 3.1 管串结构1) 回接固井管串。封隔回接插头+2~4根套管+节流浮箍+回接套管串+心轴式套管悬挂器+联顶节+套管水泥头。

2) 短回接固井管串。封隔回接插头+2~4根套管+节流浮箍+套管+锁紧座+短回接套管串+丢手工具+送入钻具+钻杆水泥头。

3) 短回接不固井管串。封隔回接插头+套管+丢手工具+送入钻具。

3.2 主要工艺流程1) 井筒准备。先下入大直径钻头扫塞至回接筒顶部,再换小直径钻头钻掉尾管悬挂器的附件,并对回接筒位置及以上50 m套管反复刮管和冲洗。对于使用高密度钻井液的油气井,要进行全井刮管。

2) 磨铣回接筒。下入专用铣鞋,到位后以40~50 r/min的转速反复磨铣回接筒内表面3~4次,最后一次加30~50 kN钻压,磨铣5 min,记录中和点位置的铣鞋深度[11]。大排量循环一周,起钻检查铣鞋磨损情况,判断回接筒磨铣修复状况,确定是否可以下套管。

3) 排列回接管串。以磨铣测得的回接筒顶深为依据排列回接管串,并附加计算的回缩距。

4) 下套管、试插。插头接近回接筒时,先大排量循环30 min,再改为小排量,缓慢下放套管串。当泵压突然升高、悬重陡然下降时停泵,下压20~50 kN,憋压至5~8 MPa,检查插头是否插入及密封。

5) 调长。根据试插结果调整好心轴式悬挂器以下回接管串长度;短回接管串要调整好钻余。

6) 固井。将回接插头置于回接筒顶部以上0.5~1.0 m位置,循环后固井。

7) 插入插头、坐封封隔器。带压缓慢下放管串,将回接插头插入回接筒。下压至100~120 kN,剪断弹簧套剪钉;下压至120~150 kN,剪断锁紧套剪钉,胀封封隔器;继续下压至300~500 kN,封隔器完全胀封,防退卡瓦张开。

8) 坐挂心轴式悬挂器。对于常规回接,继续下放管串,将剩余管串重量坐挂在套管头上。

9) 试压。按设计要求进行试压。

10) 倒扣丢手。对于短回接,调整至丢手工具承压50~100 kN,正转倒扣25圈以上,提出送入工具。

注意:短回接固井,无步骤8);短回接不固井,无步骤6)和8)。

3.3 关键工艺技术1) 扫上水泥塞时必须扫至回接筒顶部位置,并保护好回接筒喇叭口。根据尾管倒扣后上提下放钻具实测的回接筒顶部深度,提前3~5 m降低钻压和转速,钻至回接筒顶部附近,若发现扭矩突然增大、蹩跳钻或无进尺,立即停止钻进。

2) 磨铣回接筒必须准确判断磨铣是否到位。当铣鞋底部的磨痕直径等于悬挂器密封外壳左螺纹内径,且铣鞋直肋上有周向磨痕时,证明磨铣到位。

3) 插头试插时要严格控制下压力不超过50 kN,以防止封隔器提前坐封。

4) 精确计算回缩距。回缩距由套管与钻杆自由伸长量之差、封隔器坐封行程、下压力及固井前后浮力差作用下的管串收缩长度组成[9]。试插后,套管与钻杆自由伸长之差已校正,回缩距主要由下压力及固井后浮力差作用下的管串收缩长度和封隔器坐封行程组成。目前,对固井前后浮力差的计算,一般按套管闭口计算,但这样计算出的浮力差偏大,使插头的最终下压力过大。笔者考虑水泥浆不返至井口情况及替入加重钻井液因素的影响,提出了固井后浮力差的计算公式:

5) 套管调长。对于心轴式套管悬挂器,回接时,要根据试插结果在心轴式套管悬挂器以下增加计算出的回缩距套管长度;对于卡瓦式套管悬挂器,回接时的套余要大于计算值,且坐挂后套管接箍要远离坐挂点。

4 现场应用四川普光气田和元坝气田已钻井的油层套管均采用先尾管固井后回接的固井方式。普光气田采用常规回接装置回接的35口已投产井,有28口油层套管带压、13口井技术套管带压。元坝气田采用常规回接装置回接的元坝10-2井也出现井口带压。2013年以来,元坝气田采用新型超高压封隔回接装置进行回接固井,其中,2口尾管固井后的气窜井和3口有气窜风险的井进行了回接固井和短回接固井,封隔器坐封明显,回接固井后无气窜。另外,在川西地区3口尾管固井后气窜的井进行了短回接不固井施工,气窜问题均得到解决。

4.1 元陆704井元陆704井是元坝地区的一口陆相开发井,三开完钻井深5 168.00 m,钻井液密度2.14 kg/L,尾管固井后发生气窜,严重影响后续完井作业,决定采用ø193.7 mm新型超高压封隔回接装置回接至井口。

施工时严格按照工艺要求完成扫塞、刮管作业后,将插头及回接套管下至预定位置,并顺利完成固井施工,下压400 kN坐封封隔器,环空试压10 MPa无压降,扫塞后全井试压55 MPa合格,气窜问题得到解决。

4.2 江沙105HF井江沙105HF井是川西地区的一口开发评价井,以沙溪庙组中浅层气藏为目的层,完钻井深2 698.00 m,采用尾管固井,尾管悬挂器下深1 230.00 m。该井尾管固井后气窜严重,用密度2.0 kg/L的钻井液无法压稳,需点火节流循环,无法进行后续试气作业,决定采用ø177.8 mm超高压封隔回接装置进行短回接不固井施工以补救。

短回接管串为封隔回接插头+2根套管+丢手工具+送入钻具。

采用短回接不固井工艺,尾管短,风险大,一旦密封失效,送入工具无法正常取出,后续处理工作十分被动。要求插头及封隔器必须密封可靠,防退卡瓦必须坐挂牢固。

严格按照施工流程进行固井作业,插头插入后下压50 kN,试压5 MPa无压降,继续下压至500 kN,胀封封隔器,试压30 MPa,稳压30 min无压降。送入钻具顺利丢手,循环后放喷管线火焰熄灭,解决了气窜问题。

5 结 论1) 现场应用表明,新型超高压封隔回接装置应用成功率高、防气窜效果好,在复杂井况下具有更高的施工安全性与封隔密封能力,可作为高压油气井尾管固井后环空发生气窜补救施工的首选装置。

2) 保证施工成功的关键是必须严格执行推荐的各项工艺流程。

| [1] |

卓云,廖富国,刘德平.川东北地区浅层气井防气窜、防漏固井技术:以五宝场构造沙溪庙组气藏为例[J].天然气工业,2009,29(12):45-46. Zhuo Yun,Liao Fuguo,Liu Deping.Preventive measures of gas channeling and lost circulation when cementing in shallow gas reservoirs in Northeastern Sichuan Basin:a case study of Shaximiao gas reservoirs at Wubaochang Structure[J].Natural Gas Industry,2009,29(12):45-46. |

| [2] |

牛新明,张克坚,丁士东,等.川东北地区高压防气窜固井技术[J].石油钻探技术,2008,36(3):10-15. Niu Xinming,Zhang Kejian,Ding Shidong,et al.Gas migration prevention cementing technologies in Northeast Sichuan Area[J].Petroleum Drilling Techniques,2008,36(3):10-15. |

| [3] |

补成中,樊朝斌,彭刚.川东北地区高压气井固井防窜技术分析[J].钻井液与完井液,2008,25(1):81-83. Bu Chengzhong,Fan Chaobin,Peng Gang.Gas-channeling prevention in high-pressure well cementing in North-east Sichuan[J].Drilling Fluid & Completion Fluid,2008,25(1):81-83. |

| [4] |

周仕明,李根生,方春飞.元坝地区φ146.1 mm尾管固井技术难点与对策[J].石油钻探技术,2010,38(4):41-44. Zhou Shiming,Li Gensheng,Fang Chunfei.Difficulties and countermeasures for φ146.1 mm liner cementing in Yuanba Area[J].Petroleum Drilling Techniques,2010,38(4):41-44. |

| [5] |

于宙,邵建鸿,王秀莲.肯基亚克盐下石炭系高压油气藏防气窜尾管回接固井技术[J].石油钻探技术,2008,36(4):37-40. Yu Zhou,Shao Jianhong,Wang Xiulian.Cementing liners techniques for preventing gas channeling used in high pressure carbonate reservoirs in Kenya[J].Petroleum Drilling Techniques,2008,36(4):37-40. |

| [6] |

初永涛,张林海,刘洋,等.水泥浆防窜能力综合评价方法[J].断块油气田,2013,20(5):678-680. Chu Yongtao,Zhang Linhai,Liu Yang,et al.Comprehensive evaluation method of anti-gas channeling ability of cement slurry[J].Fault-Block Oil & Gas Field,2013,20(5):678-680. |

| [7] |

邹建龙,高永会,朱海金,等.川东北地区高密度防气窜水泥浆体系研究[J].石油钻探技术,2010,38(1):46-49. Zou Jianlong,Gao Yonghui,Zhu Haijin,et al.Research of high-density cement slurry to prevent gas migration in Northeast Sichuan[J].Petroleum Drilling Techniques,2010,38(1):46-49. |

| [8] |

徐海民,赵林,湛峰,等.一种新型胶乳水泥浆性能研究[J].断块油气田,2011,18(5):803-804,808. Xu Haimin,Zhao Lin,Zhan Feng,et al.Performance of a new latex cement slurry[J].Fault-Block Oil & Gas Field,2011,18(5):803-804,808. |

| [9] |

焦少卿,周回生,全家正,等.双凝抗盐防气窜水泥浆在超深气井LY1井的应用[J].钻井液与完井液,2013,30(5):67-70. Jiao Shaoqing,Zhou Huisheng,Quan Jiazheng,et al.Application of dual-thickening anti-channeling cement slurry in ultra-deep gas Well LY1[J].Drilling Fluid & Completion Fluid,2013,30(5):67-70. |

| [10] |

马兰荣,马开华,王建全,等.新型耐高压封隔回接插头的研制与应用[J].石油钻探技术,2004,32(6):35-37. Ma Lanrong,Ma Kaihua,Wang Jianquan,et al.The development and application of new-style high-pressure-resistant and packer-attached tie-back assembly[J].Petroleum Drilling Techniques,2004,32(6):35-37. |

| [11] |

马开华,马兰荣,陈武君.高压油气井尾管回接固井新技术[J].石油钻采工艺,2005,27(3):22-23. Ma Kaihua,Ma Lanrong,Chen Wujun.New liner tieback cementing technology in high-pressure gas-oil wells[J].Oil Drilling & Production Technology,2005,27(3):22-23. |

| [12] |

马兰荣,白晓静,朱和明,等.尾管回接装置及其在现场的应用[J].石油矿场机械,2008,37(9):88-90. Ma Lanrong,Bai Xiaojing,Zhu Heming,et al.Liner tieback assembly and its application in oilfield[J].Oil Field Equipment,2008,37(9):88-90. |

| [13] |

王建全,李建业.南堡油田封隔式尾管回接工艺的应用与认识[J].石油钻采工艺,2015,37(2):107-110. Wang Jianquan,Li Jianye.Application and understanding of packer-type liner tieback technology in Nanpu Oilfield [J].Oil Drilling & Production Technology,2015,37(2):107-110. |

| [14] |

马兰荣,郭朝晖,姜向东,等.新型封隔式尾管悬挂器的开发与应用[J].石油钻探技术,2006,34(5):54-56. Ma Lanrong,Guo Chaohui,Jiang Xiangdong,et al.Design and application of a new packer liner-hanger[J].Petroleum Drilling Techniques,2006,34(5):54-56. |

| [15] |

刘国祥,郭朝辉,孙文俊,等.新型封隔式尾管悬挂器的研制及应用[J].石油钻采工艺,2014,36(5):120-123. Liu Guoxiang,Guo Chaohui,Sun Wenjun,et al.Development and application of new isolated liner hanger [J].Oil Drilling & Production Technology,2014,36(5):120-123. |