稠油油藏广泛采用蒸汽吞吐和蒸汽吞吐辅助其他技术方式开发[1, 2, 3, 4]。其中,蒸汽吞吐辅助层内水热催化裂解技术利用催化剂降低裂解反应活化能,促使重质组分中低键能的化学键发生断裂,实现稠油永久性降黏,同时可以稀释未发生裂解的稠油,使稠油整体黏度降低,有利于扩大蒸汽吞吐泄流半径,也有利于稠油的井筒举升、管道运输和加工[5]。当前,该技术的研究主要集中在裂解剂的研制[6]、裂解机理研究[7, 8, 9, 10]、室内效果评价试验[11, 12, 13]、矿场试验[14]等方面。由于其作用机理为层内稠油的不可逆改质,吞吐井周围不同区域在吞吐过程中的温度场分布不同[15],其原油改质程度也不同,从而导致原油性质也分区域发生变化。但当前成熟的蒸汽吞吐模型一般认定原油性质相同,只考虑不同温度下的黏度变化,未考虑不同原油性质的混合流动。为此,笔者基于成熟的蒸汽吞吐模型[16, 17, 18, 19, 20],以通过试验回归的不同温度下稠油裂解改质后的黏温曲线特征为辅助方程,建立了简化数学模型,对稠油层内催化裂解产生的不可逆改质在数学耦合模型中进行表征,并应用于现场试验井的产能预测与参数优化。

1 模型的建立与求解基于三维三相多组分注蒸汽模型[16, 17, 18, 19, 20],借助蒸汽的能量转化方式,简化为沿井筒的径向和轴向二维油水两相模型。

1.1 假设条件1) 油藏为均质油藏,模型为沿径向和轴向的二维轴对称模型;

2) 假定蒸汽吞吐全过程内,地层中仅有油、水两相,其流动符合达西定律;

3) 岩石和流体微可压缩,忽略温度对油、水相对渗透率的影响,不考虑重力和毛管力作用;

4) 注入蒸汽与地层的热平衡瞬间完成,注入的热能一部分为耗散在顶底层的导热损失,另一部分用来加热油层,提高油层温度;

5) 催化裂解剂均匀分布于油层,且催化裂解反应在温度达到反应门限温度时瞬间完成,忽略反应时间的影响;

6) 催化裂解反应只改善原油黏温特性,忽略催化裂解反应对原油其他物性参数的影响。

1.2 控制方程基于上述假设条件,将通用的Jeffrey[17]提出的三维三相模型简化为二维两相模型。

质量守恒方程:

能量守恒方程:

对空间变量r、z采用中心差分,对时间变量t采用向前差分,其中饱和度、流体密度、孔隙度、地层水黏度、流体热焓、流体内能导热系数顶底层岩石热能传递等能量守恒辅助方程及井的处理均按照Jeffrey模型[17]处理。边界条件按照注汽过程定注汽量、焖井过程定流量、生产过程定井底流压的方式处理。假设外边界为封闭外边界,油藏侧面外边界没有热量交换,油藏顶底面存在热损失,即:

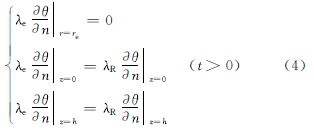

但对原油黏度处理时,将地层中的催化裂解反应划分为3个阶段,即未反应阶段、低温反应阶段和高温反应阶段(见图1)。根据假设条件,对黏度项作如下处理:

|

| 图1 开采过程中油层剖面示意 Fig.1 Reservoir profile during production |

1) 当网格(i,j)处于升温阶段时,即θi,jn+1≥θi,jn,根据网格温度判断原油所属黏温曲线类型,计算原油黏度项,即稠油黏温模型:

2) 当网格(i,j)处于降温阶段时,即θi,jn+1<θi,jn,根据压降方向,按照某一时刻流入、流出网格原油的流量,对网格剩余原油和流入原油的黏温曲线进行加权平均,依据新获得的黏温曲线修改黏度项,即:

模型中含有4个未知量,分别为p,θ,So和Sw,选取p,Sw和θ为独立变量,先隐式求解压力,显式求解饱和度,再隐式求解温度,从而实现对渗流场、压力场、温度场的耦合求解。其中,隐式求解时利用边界和初始条件对每个网格节点的方程进行化简整合,可得5个对角系数矩阵线性方程组,笔者采用LU分解法进行求解,利用Matlab编程计算。

2 稠油黏温曲线回归方程的建立 2.1 试验仪器与材料试验仪器:GSH型高温高压反应釜;Brookfield DV-Ⅲ型黏度计;恒温箱;恒温水浴箱;电子天平等。

试验油样及药品:孤东K92N6井油样;多活性点催化剂(HDLJ-3);纳米分散剂;阻聚剂。

2.2 试验步骤1) 测定油样在不同温度下的黏度,绘制黏温曲线;

2) 称取油样200 g,模拟地层水85.7 g(油水比7∶3),按油样质量称取0.3%多活性点催化剂、0.1%纳米分散剂和0.1%阻聚剂;

3) 将油、水样及药剂加入到反应釜中,拧紧螺丝和排气阀;

4) 将反应釜放到恒温箱中,将温度调至100 ℃,反应24 h后,将恒温箱温度调至95 ℃,待温度降低后迅速将油样转移至烧杯,用黏度计测定其在各温度点的黏度,绘制黏温曲线;

5) 按照2)~4)的步骤,分别在120,140,160,180,200,220和240 ℃下进行催化裂解反应,绘制黏温曲线。

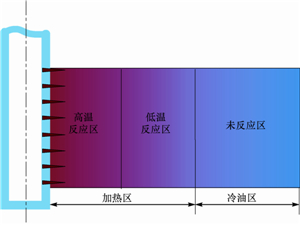

2.3 试验结果与讨论原始油样及不同温度下催化裂解反应后油样的黏温曲线如图2所示。反应前后原油的元素组成如表1所示。

|

| 图2 不同反应温度下稠油催化裂解后黏温曲线 Fig.2 Viscosity-temperature curve of heavy oil before and after catalytic cracking under different temperatures |

| 条件 | C,% | H,% | O,% | N,% | S,% |

| 反应前 | 83.60 | 12.90 | 0.87 | 0.38 | 1.56 |

| 120 ℃下反应24 h | 83.50 | 12.90 | 0.87 | 0.38 | 1.55 |

| 140 ℃下反应24 h | 83.50 | 12.80 | 0.86 | 0.36 | 1.49 |

| 180 ℃下反应24 h | 83.30 | 13.60 | 0.79 | 0.24 | 1.01 |

| 200 ℃下反应24 h | 83.20 | 13.90 | 0.74 | 0.19 | 0.91 |

| 240 ℃下反应24 h | 83.20 | 14.10 | 0.72 | 0.18 | 0.89 |

由图2和表1可看出:反应温度低于140 ℃时,反应前后原油元素组成变化不大,表明催化裂解反应较弱;在140~200 ℃时降黏率提高幅度较大,大于45%,但仍低于70%,且反应后原油中的S,N和O元素均有一定程度的减少,H元素比例增大,表明此阶段已发生催化裂解反应,但反应并不充分;而在200 ℃以上,降黏率大于70%,反应后原油中的S,N和O元素均有较大程度的减少,H元素比例增大,这说明此时反应温度较高,催化裂解反应较为剧烈,稠油裂解程度较高;其后随着反应温度继续升高,其降黏率升高幅度明显降低,且反应后原油元素组成变化也趋于稳定,表明在200 ℃左右时催化剂的作用已基本发挥到最大。

2.4 稠油黏温曲线的回归考虑蒸汽吞吐井周围温度分布规律,再结合室内裂解试验结果,以100和200 ℃为界限,将稠油黏温曲线划分为3种不同类型,即未反应型、低温反应型和高温反应型。分别将图2中分属不同类型的黏温曲线加权平均,得到3条合并黏温曲线,并采用幂指数回归,得到3种类型黏温曲线的回归方程(见式(8)),将该回归方程代入耦合模型中的原油黏度辅助方程,即可实现考虑不同裂解程度的层内水热催化裂解耦合模拟。

胜利油田孤东采油厂K92N6井地面脱气原油50 ℃下的黏度为11 857 mPa·s,地下含气原油PVT测试黏度为2 400 mPa·s,原油、地层水及岩石压缩系数分别为8.9×10-4,3.7×10-4和1.5×10-4 MPa-1,油层热容为2 353 kJ/(m3·℃),油层及顶底层导热系数分别为2.0和1.731 W/(m·℃),顶底层热扩散系数为0.047 3 m2/d。

该井储层为疏松砂岩储层,砂层厚度为6.9 m,地层温度57 ℃,原始地层压力8.89 MPa,孔隙度35.7%,渗透率858.9 mD,原始含油饱和度66.5%。

该井自2008年3月投产,共进行了4轮次蒸汽吞吐。其中,前2轮只注入了蒸汽,从第3轮开始,在注蒸汽的同时伴注催化剂,以第3轮为例采用所建立的数值模型进行验证。该轮次注气量为2 059 m3,注汽速度为171.6 m3/d,注汽强度为367.68 t/m,注汽时间12 d,注汽压力16.1 MPa,注汽温度为346 ℃,蒸汽干度为70.6%,焖井时间为30 d。

针对该轮次蒸汽吞吐进行模拟计算划分网格时,径向及纵向网格长度为0.11~36.20和1.40 m,径向、纵向网格数为29和4,计算时间步长为1 d。

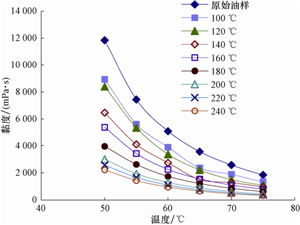

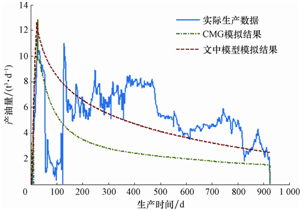

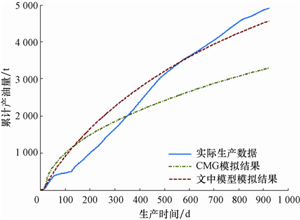

3.2 产量特征分析及模型验证分别采用CMG软件和笔者建立的耦合模型对该井第3轮吞吐周期进行模拟计算。其中CMG软件模拟时,假设该井为在不添加催化裂解剂条件下的纯蒸汽吞吐开采,模拟计算采用组分模型,只考虑蒸汽吞吐过程中温度变化对原油黏度的影响,即原油组分恒定不变;采用文中模型计算时,考虑在蒸汽吞吐过程中催化裂解剂的注入,即储层内不同温度区域对应不同的催化裂解反应程度,并将这种由于温度不同而导致的不同区域内原油组分的变化转化为黏温曲线的改变,从而较为精确地模拟蒸汽辅助催化裂解的真实作用过程。将文中模型计算结果与实际生产数据、CMG的模拟结果进行对比,结果如图3和4所示。

|

| 图3 日产油量随时间变化曲线 Fig.3 Daily oil production vs production time |

|

| 图4 累计产油量随时间变化曲线 Fig.4 Cumulative oil production vs production time |

由图4可看出,该井该轮次实际产油量为4 899.7 t,CMG软件模拟预测的该轮次纯蒸汽吞吐周期采油量为3 412.2 t,笔者建立的耦合模型模拟预测产油量为4 560.4 t,耦合模型计算的累计产油量较实际情况少6.92%。这主要是因为实际开采条件下催化裂解反应更为复杂,同时受到开采制度的影响,且蒸汽进入地层后短时间内仍具有一定的干度,可以携带更多的热量,并深入到更远的地层,催化裂解范围更广,而文中模型中只考虑了油、水两相流动,未考虑温度对相对渗透率等参数的影响,对催化裂解效果的模拟做了简化,导致模型计算结果偏小,但该模型计算结果明显比CMG模型更加接近蒸汽吞吐辅助层内水热催化裂解实际,可以用来产能预测。

4 结 论1) 产量特征分析表明,利用文中建立的蒸汽吞吐辅助层内催化裂解模拟模型计算得到的累计产油量偏小,相对误差为6.92%,与CMG软件模拟的纯蒸汽吞吐情况相比,更加接近实际。

2) 研究结果表明,根据蒸汽吞吐过程中井周温度分布,可将井周原油按照催化裂解反应的程度分为不同类型,并分别将不同类型裂解改质后的稠油黏温关系回归成温度的指数函数,进而引入到成熟蒸汽吞吐模型,可实现层内稠油蒸汽吞吐辅助催化裂解不可逆改质过程的近似数学表征。

3) 基于文中研究思路,可继续细化稠油催化裂解反应程度对不同温度、不同高温持续时间的敏感性表征,并将该表征关系引入到三维三相蒸汽吞吐模型中,进一步提高蒸汽吞吐辅助层内水热催化裂解模拟的精度,从而为该技术的参数设计与效果预测提供支撑。

| [1] |

王洋,蒋平,葛际江,等.井楼油田氮气辅助蒸汽吞吐机理实验研究[J].断块油气田,2013,20(5):667-670. Wang Yang,Jiang Ping,Ge Jijiang,etal.Laboratory study on mechanism of nitrogen-assisted steam stimulation in Jinglou Oilfield[J].Fault-Block Oil & Gas Field,2013,20(5):667-670. |

| [2] |

杨阳,刘慧卿,庞占喜,等.孤岛油田底水稠油油藏注氮气辅助蒸汽吞吐的选区新方法[J].油气地质与采收率,2014,21(3):58-61. Yang Yang, Liu Huiqing, Pang Zhanxi,et al. A new method of selecting zone for nitrogen-assisted steam stimulation in heavy oil reservoir with bottom water in Gudao Oilfield[J].Petroleum Geology and Recovery Efficiency,2014,21(3):58-61. |

| [3] |

梁丹,冯国智,曾祥林,等.海上稠油两种热采方式开发效果评价[J].石油钻探技术,2014,42(1):95-99. Liang Dan,Feng Guozhi,Zeng Xianglin,et al.Evaluation of two thermal methods in offshore heavy oilfields development[J].Petroleum Drilling Techniques,2014,42(1):95-99. |

| [4] |

卢川,刘慧卿,卢克勤,等.浅薄层稠油水平井混合气与助排剂辅助蒸汽吞吐研究[J].石油钻采工艺,2013,35(2):106-109. Lu Chuan,Liu Huiqing,Lu Keqin, et al.Flexibility study of horizontal well cyclic steam simulation assisted by combination gasand cleanup addictive for shallow-thin heavy oil reservoir[J]. Oil Drilling & Production Technology,2013,35(2):106-109. |

| [5] |

巩永刚,王杰祥,王小林.水热裂解开采稠油技术[J].石油钻探技术,2006,34(2):61-64. Gong Yonggang,Wang Jiexiang,Wang Xiaolin.Aquathermolysis:a techniques for recovering heavy oil reservoirs[J].Petroleum Drilling Techniques,2006,34(2):61-64. |

| [6] |

赵晓非.超稠油水热裂解反应催化剂及其载体的研制[D].大庆:大庆石油学院,2006. Zhao Xiaofei.Aquathermolysis catalyst of super heavy oil and development of its carrier [D].Daqing:Daqing Petroleum Institute,2006. |

| [7] | Clark P D,Hyne J B.Steam oil chemical reactions:mechanisms for the aquathermolysis of heavy oil[J].Aostra Journal of Reacher,1984,1(1):15-20. |

| [8] | Monin J C,Audlbert A.Thermal cracking of heavy-oil mineral matrix system[J].SPE Reservoir Engineering,1988,3(4):1243-1250. |

| [9] |

郑延成,李克华,苑权,等.水热催化裂解对超稠油组成的影响[J].石油钻探技术,2005,33(2):57-59. Zheng Yancheng,Li Kehua,Yuan Quan,et al.Effects of aquathermolysis on heavy oil components[J].Petroleum Drilling Techniques,2005,33(2):57-59. |

| [10] |

范洪富,张翼,刘永建.蒸气开采过程中金属盐对稠油粘度及平均分子量的影响[J].燃料化学学报,2003,31(5):429-433. Fan Hongfu,Zhang Yi,Liu Yongjian.Effects of metal salts and mineral on viscosity and molecular weight of heavy oil under steam condition[J].Journal of Fuel Chemistry and Technology,2003,31(5):429-433. |

| [11] | Clark P D,Hyne J B,Tyrer J D.Chemistry of organicsulfur compound type occurring in heavy oil sands:1.high temperature hydrolysis and thermolysis of therahydrothiophene in relation to steam stimulation processes[J].Fuel,1983,62(5):959-962. |

| [12] |

王杰祥,樊泽霞,任熵,等.单家寺稠油催化水热裂解实验研究[J].油田化学,2006,23(3):205-208. Wang Jiexiang,Fan Zexia,Ren Shang,et al.An experimental study on catalytic aquathermolysis of Shanjiasi heavy oil[J].Oilfield Chemistry,2006,23(3):205-208. |

| [13] |

樊泽霞,赵福麟,王杰祥,等.超稠油供氢水热裂解改质降黏研究[J].燃料化学学报,2006,34(3):315-318. Fan Zexia,Zhao Fulin,Wang Jiexiang,et al.Upgrading and viscosity reduction of super heavy oil by aqua-thermolysis with hydrogen donor[J].Journal of Fuel Chemistry and Technology,2006,34(3):315-318. |

| [14] |

范洪富,刘永建,赵晓非,等.国内首例井下水热裂解催化降粘开采稠油现场试验[J].石油钻采工艺,2001,23(3):42-44,85. Fan Hongfu,Liu Yongjian,Zhao Xiaofei,et al.First field experimental of recovery heavy oil using down-hole catalytic method in China[J].Oil Drilling & Production Technology,2001,23(3):42-44,85. |

| [15] |

孙国宝,盖平原,刘慧卿.水平井蒸汽吞吐三维静态温度分布计算模型[J].断块油气田,2010,17(5):566-570. San Guobao,Gai Pingyuan,Liu Huiqing.Calculation model of three-dimension-al static temperature profile for steam huff and puff of horizontal well[J].Fault-Block Oil & Gas Field,2010,17(5):566-570. |

| [16] | Mueller T D.A mathematical model of reservoir response during the cyclic injection of steam[J].Society of Petroleum Engineers Journal,1967,7(2):174-188. |

| [17] | Ferrer J,Maracalbo M S,Farouq Ali.A three-phase,two-dimensional compositional thermal simulator for steam in processes[J].Journal of Canadian Petroleum Technology,1977,16(1):78-90. |

| [18] | Crookston R B,Culham W E,Chen W H.A numerical simulation model for thermal recovery processes[J].Society of Petroleum Engineers Journal,1979,19(1):37-58. |

| [19] | Rubin B,Buchanan W L.A general purpose thermal model[J].Society of Petroleum Engineers Journal,1985,25(2):202-214. |

| [20] |

李冬冬.超稠油油藏水平井蒸汽复合吞吐渗流数学模型研究[D].青岛:中国石油大学(华东)石油工程学院,2012. Li Dongdong.Study on percolation mathematical model of combined steam stimulation with horizontal well in super heavy oil reservoir[D].Qingdao:China University of Petroleum (Huadong),School of Petroleum Engineering,2012. |