2. 中国石油塔里木油田公司,新疆库尔勒 841000

2. PetroChina Tarim Oilfield Branch,Korla,Xinjiang,841000,China

在深井、超深井、水平井和分支井等复杂油气井钻井过程中,井下钻具受复杂的拉、压、弯、扭复合动载作用及井眼介质条件的影响,易发生断裂、刺漏等钻具失效,对钻井安全造成严重影响。近年来,随着国内复杂油气井钻井数量的不断增加,钻具失效问题日益突出[1,2,3,4]。如何及时准确地掌握在役钻具的技术状态,实施更为科学的钻具完整性管理,防止带伤钻具再次入井而引发井下故障,是复杂油气井钻井工程中亟待解决的重大问题。

目前,国内油田普遍采用钻具分级管理模式,即主要依靠综合检测手段对在役钻具进行定期检测,并依据检测结果对钻具进行分级,根据具体井况选用相应等级的钻具。该管理模式尽管在一定程度上保证了钻具的合理利用和入井钻具的可靠性,但也存在着一些问题:1)对复杂油气井而言,不同区块、不同井型、不同井深和不同使用条件下,钻具的损伤规律存在明显差异,按照经验确定的检测周期进行钻具检测分级,无法准确反映复杂工况下钻具的技术状态,难以确保入井钻具的可靠性;2)不区分钻具的具体使用情况,将成批钻具定期运回基地进行系统的检测分级,需耗费巨大的转运成本和检测费用;3)由于现有常规无损检测技术无法反映钻具接头螺纹的累积疲劳损伤状态,目前对于经历过恶劣井况的钻具只能统一采取切修扣措施,以改善或减轻接头螺纹敏感部位的应力集中程度,这在相当大的程度上缩短了一大批正常状态钻具的使用寿命,造成不必要的钻具资源浪费。为此,笔者依据风险管理的理念,提出了基于风险检测的钻具完整性管理方法,建立起以失效风险评价为基础的钻具优化检测程序,并通过采用磁记忆检测技术实现了钻具视情状态维修,在有效降低钻具失效风险的同时,节约了维修成本。

1 基于风险检测的钻具完整性管理模式 1.1 基于风险检测概况基于风险检测(risk-based inspection,RBI)是一种追求系统安全性与经济性统一的理念与方法[5]。该方法依据安全系统工程和风险管理的理念,在对系统中固有的或潜在的危险发生的可能性与后果进行科学分析的基础上,找出薄弱环节,确定风险排序,然后根据系统中各单元的风险水平优化检测策略,并进行系统检测,以取得最佳的系统维护效果,将系统风险控制在最低水平,在确保系统安全的同时,显著降低系统的运行费用。

RBI在本质上是一种动态和系统的检测方法[6]。实施RBI需要在充分考虑设备的前期检测结果、检测有效性、设备服役时间、损伤水平和风险等级的基础上,确定合理的检测周期;强调以科学完善的系统风险评价为基础,依据系统单元的风险排序合理配置检测资源,即对高风险水平的单元配备更多高效检测资源,同时也不忽视对低风险设备的管理。RBI能够通过检测资源的合理利用提高设备运行的可靠性,并有效节约维护成本。RBI的优势主要体现在:1)提高对设备故障的预测能力和精细化安全管理水平,降低设备风险;2)有助于建立完善的设备完整性管理体系,提高风险管理水平; 3)通过实施优化的检测与维护策略直接降低设备运行成本;4)避免低风险设备的过度维修,显著降低维修成本。

RBI最早由挪威船级社应用于海洋平台,美国石油学会先后发布了API 581和API 580等2个标准[7,8],推进了RBI在石油化工领域和管道行业的广泛应用。国内自本世纪初开始逐步推行RBI,并已在石化、油气管道和海洋平台等领域得到推广应用[9,10,11],但在钻井领域的应用尚处于起步阶段。

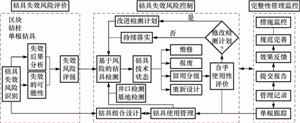

1.2 钻具完整性管理流程图 1所示为基于风险检测的钻具完整性管理流程。与一般设施的完整性定义类似,钻具完整性是指钻具在物理上和功能上是完整的,钻具的技术状况处于受控状态,通过持续不断的钻具全寿命周期管理,防止钻具失效的发生。与现有的钻具分级管理模式不同,基于RBI的钻具完整性管理以钻井作业中的钻具失效风险评价为基础,依据失效风险对钻具实施主动检测与维护;其关键技术包括实际工况条件下钻具的失效风险评价、基于风险的钻具检测程序优化与实施、钻具失效风险控制等。

|

| 图1 基于风险检测的钻具完整性管理流程 Fig.1 The management process of drilling tool integrity based on RBI |

钻具完整性管理的具体步骤为:1)风险分析,即钻柱和钻具失效风险的定性或定量评价;2)基于风险的钻具检测,即按照钻柱和钻具失效风险排序来优化配置检测资源,实施检测程序;3)风险控制,即通过采取钻具技术状态评价、状态维修、视情分级使用、优化钻具组合、工况控制和钻具重新设计选型等一系列控制措施,使入井钻具的失效风险处于可接受水平;4)完整性管理监控,即通过不断跟踪监控、信息反馈和技术规范的持续完善与落实,确保在役钻具的完整性。

2 钻具失效风险评价方法 2.1 钻具失效风险识别钻具失效风险识别的目的是确定风险来源,即依据钻具失效分析、失效历史记录和同类钻具的相关资料等掌握钻具的主要失效类型、特征和原因。油井钻具失效类型一般包括断裂、刺漏、应力腐蚀开裂、腐蚀、磨损和机械损伤等,由于不同井况及钻井工艺条件下的钻具工况存在较大差异,不同类型的钻具失效呈现不同特点,钻具风险识别必须体现出这种差异。通过风险识别得出的塔里木山前构造带深井超深井钻井钻具失效的主要类型及特征如表 1所示。

| 失效/损伤类型 | 失效/损伤特征 |

| 断裂 | 主要呈现疲劳断裂和脆性断裂特征,大多出现在下部钻具母接头螺纹靠近水眼的末端或公接头距离台肩2~3扣的位置上 |

| 刺漏 | 主要由冲刷腐蚀、腐蚀或冲蚀等造成,主要出现在钻具加厚带应力集中部位,由内表面向外发展形成 |

| 壁厚减薄(腐蚀) | 材料自内外表面损失,分为均匀腐蚀和不均匀腐蚀(表现为坑点),在全管体内外壁均可发生,但在加厚过渡带更为密集 |

| 壁厚减薄(磨损) | 材料自内外表面损失,外表面以接头磨损为主,与套管接触摩擦有关,内表面以冲蚀磨损为主 |

| 尺寸变化 | 表面凹坑、压溃、挤伤等,一般与机械损伤有关,包括接头部位在上卸扣时由大钳造成的损伤、抓管时形成的擦伤等 |

| 变形 | 管体弯曲、扭曲、颈缩等,一般与过载有关 |

| 粘扣/胀扣 | 接头螺纹材料转移或扣型破坏,与材料、上卸扣过载和润滑条件等有关 |

钻具失效风险定性评价是指针对不同区块特定类型的钻井作业,分析钻具失效的可能性和失效后果,建立风险矩阵,确定钻柱或单根钻具不同部位的风险等级和风险排序。其中,失效的可能性需要依据具体作业区块或类似区块钻具失效的历史数据、具体的钻井工况、现有检测技术的有效性、使用钻具的质量水平、钻具管理水平等情况进行分析,通常采取专家评分方法确定评价标准。失效后果主要依据已有的钻具失效损失统计数据、钻具失效可能引起的井下故障及处理的难易程度、费用及损失时间、失效时所处的钻井阶段、有无造成人员伤亡可能性等情况进行失效损失估计,由于钻具失效导致的事故后效往往存在较大不确定性,可考虑将最严重情况下的损失水平作为评价依据。井下钻具断裂失效通常具有突发性,导致的后果也最为严重,但在钻井不同阶段和井下不同位置发生的钻具断裂,造成的后果及影响的范围同样也存在较大差别。失效后果评级标准则依据发生各类失效可能造成的生产损失水平的相对高低和是否会造成安全或环境灾难来制定。

钻具失效可能性评级考虑的主要因素包括钻井作业区块、钻井工况条件、钻具失效/损伤类型或机制、损伤检测方法的适合程度、使用钻具的类型及质量水平、该区块或同类区块同类井钻具失效情况、井深与井身结构、钻井设计水平和钻井质量、钻井作业管理水平以及钻具管理水平。

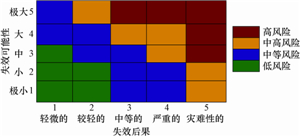

钻具失效定性评价所采用的风险矩阵如图 2所示,需要解决的核心问题是如何通过细化失效可能性与失效后果分析所考虑的主要因素来细化评级标准。

|

| 图2 钻具失效风险定性评价中的风险矩阵 Fig.2 The risk matrix for qualitative assessment of drilling tool failure |

钻具失效风险的定量评价主要依据作业地区统计的钻具失效概率和失效后果值计算风险值,其前提是已充分掌握了该地区或同类地区钻具失效的统计数据及失效损失情况,如万米进尺钻具断裂次数和钻具断裂引发的井下故障的损失情况等。钻具失效风险的计算公式为:

式中: Ri 为钻具失效风险; K 1为区块修正因子; K 2为管理评价因子; F 0为一般失效概率,例如钻杆、钻铤的失效概率分别为2.6×10-6和2.4×10-6; Ci 为失效后果值。

在选取区块修正因子 K 1时,需要考虑技术模量因子(损伤速率、检测有效性等)、井况因素(井深、井身结构、介质条件、地层条件等)、机械因素(钻柱复杂性、钻具标准、寿命周期、安全系数等)和工艺因素(钻井方式、钻井负荷等)。在选取管理评价因子 K 2时,需要考虑的因素包括监督管理水平、井队管理水平、钻具管理水平及规范完善程度等。选取失效后果值 C i 时,需将各种可能导致的损失统一折算为费用进行估算,以断裂失效为例,包括钻具损失、引发的井下故障处理费用、钻井时间损失等。

对单根钻具而言,风险值的计算需要细化到钻具各部位,从而得出整个单根钻具上的失效风险值的分布情况,以便在制定风险检测计划时针对不同部位确定不同的检测策略;而对钻柱而言,则需要计算构成钻柱的单根钻具风险值,从而得出整个钻柱上不同部位钻具的失效风险分布,以利于确定各钻具的风险检测策略。单根钻具的失效风险为各单元风险之和,整个钻柱的失效风险为各单根钻具的风险之和。

2.4 钻具失效风险分布通过系统的钻具失效风险评价最终需要确定:1)不同作业区块的总体钻具失效风险排序;2)同一作业区块内单井钻具的总体失效风险水平;3)井下钻柱的失效风险分布;4)单根钻具的失效风险分布。其中,后两项是测算单井和区块总体失效风险的基础。工程实践表明:对陆上直井而言,绝大多数钻具失效发生在钻杆的加厚过渡带和钻具连接螺纹部位,与这些部位突出的应力集中程度有密切关系。在钻具失效类型中,突发疲劳断裂造成的后果往往最为严重;对深井超深井钻柱,处于井口受拉段的钻具通常承受最大拉应力,而处于中性点附近及以下承受较大弯曲应力作用的钻具受强烈的横向振动和交变载荷的影响,易发生疲劳断裂,通常处于这些位置的钻具失效风险较高。

3 基于风险的钻具检测方法 3.1 钻具风险检测程序基于风险的钻具检测将风险分析与完整性分析相结合,根据钻井作业区块的钻具失效风险等级,从经济性和安全性的角度制定明确的检测策略(检测频率、检测范围和检测方法),强调将主要检测资源集中于高风险钻具或部位,而将少量检测资源应用于低风险部位,并找出在当前可接受风险水平下无需检测或可采取其他风险降低措施的钻具。因此,RBI能够在降低风险和改进钻井安全水平的同时,更为合理地利用检测资源和钻具资源,降低成本。钻具风险监测的主要步骤为:

1) 根据钻具使用记录和井况,分析钻柱失效风险,确定在役钻具的失效风险值;

2) 依据钻具的可能失效类型及风险分布,制定个性化的钻具检测计划;

3) 依据检测计划对钻具进行检测,评判每一钻具的技术状态并进行分级;

4) 按钻具分级结果分别保存钻具,或进行修复,修复后的钻具需要重新检验并进行分级;

5) 依据井况分析钻具使用的安全性,结合具体井的钻柱失效风险和钻具等级,优化钻具组合,实现钻具的视情合理使用。

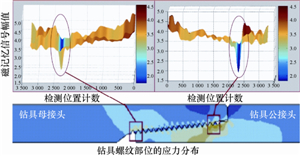

3.2 钻具检测重点钻具风险检测的重点监控对象是作业周期长、存在高研磨性岩层、可钻性差等复杂油气井中的钻具,对用于直井钻井的钻具,需要重点检测的是其螺纹连接部位和加厚过渡带。对用于深井超深井钻井的钻具,绝大多数钻具失效出现在应力集中突出的钻具连接螺纹部位和加厚过渡带,其中突发的疲劳断裂后果最为严重。钻具的疲劳损伤与应力集中现象关系十分密切,钻具应力集中部位在反复的交变应力作用下,其应力集中程度会进一步加剧并逐步诱发疲劳微裂纹,裂纹进一步扩展最终导致钻具断裂。因此,采用对应力集中和早期疲劳裂纹敏感的检测方法,尽早发现钻具应力集中突出部位的异常变化,防止发生疲劳破坏,是降低钻具失效风险的关键。图 3为采用磁记忆检测方法对在役钻具内外螺纹的检测结果与其应力分布的对比图。由图 3可知,磁记忆检测所反映的应力集中突出部位与理论分析结果有良好的对应关系,而该部位也正是钻具螺纹发生疲劳断裂最频繁的位置。可见,磁记忆检测方法能准确反映螺纹部位的应力集中分布状况,解决常规检测手段无法早期发现疲劳损伤的难题。

|

| 图3 采用磁记忆检测方法对钻具内外螺纹应力集中状况的检测效果 Fig.3 Inspecting results of drilling tool threads for stress concentration condition by metal magnetic memory method |

依据检测结果评价在役钻具的技术状态及其适用性是钻具完整性管理的关键环节,具体评判时考虑的主要因素包括:

1) 检测单根钻具的主要损伤缺陷类型、损伤程度及损伤位置;

2) 钻具的使用与维护历史;

3) 作业区块的总体井况或具体油气井的工况条件;

4) 结合具体工况对有缺陷的被测钻具进行剩余工作能力的评价;

5) 可接受的安全裕度,即考虑实际井下工况存在的不确定性、钻具材质不均、实际检测结果存在的误差及检测方法自身局限性等因素应选取的安全系数。

值得指出的是,现行钻具管理中主要依据钻具的壁厚减薄量或缺陷深度、尺寸变化和变形情况评判钻具技术状态的做法显然存在较大的局限性,如同样深度的腐蚀坑点与裂纹的应力集中程度存在明显差异,各自代表的危险程度事实上是不同的;即便检测并没有发现显著宏观缺陷的钻具,但其敏感部位应力集中程度相比其原始状态、新钻具或其附近区域若呈现显著增高的状况,也不能直接入井使用。因此,开发以应力集中状况为主要依据的技术状态评判体系,是钻具完整性管理的重要发展方向。

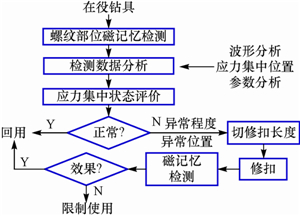

4 钻具的视情状态维修与使用管理现行生产中,对高风险油气井使用过的钻具统一采取切修扣的处理方式,存在着过度维修问题。为此,笔者引入磁记忆检测方法实现钻具视情状态维修(维修流程如图 4所示):采用磁记忆检测工具扫描分析在役钻具螺纹部位的应力集中状况,评定其技术状态;评定结果为正常状态的钻具,无需修扣可直接回用;评定结果为异常状态的钻具,则依据发生应力集中异常的具体位置确定切修扣长度,修扣后再采用磁记忆方法进行复检,以确定修扣后应力集中状况的改善效果;改善效果好的钻具则投入回用,效果不理想的钻具则需限制其使用范围或进行再次修扣。

|

| 图4 钻具螺纹状态维修流程 Fig.4 The maintenance process on drilling tool threads condition |

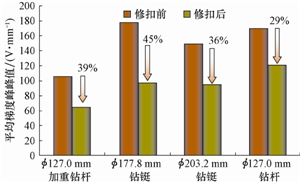

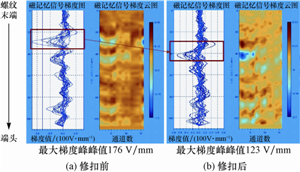

塔里木山前构造带钻井使用的一批典型规格钻具修扣前后平均应力集中程度的总体变化情况如图 5所示,采用磁记忆信号的梯度峰峰值表征应力集中状况。图 6对比分析了某根钻具内螺纹修扣前后的磁记忆信号检测参数的变化。由图 5、图 6可以看出,切修扣处理可显著降低钻具的应力集中程度,可将原来因经受高应力作用而出现的应力集中突出部位赶到载荷工况较轻的位置上。通过磁记忆检测,人们能够准确掌握钻具螺纹的实际应力集中状况,一方面可以避免对一大批状态正常的钻具进行不必要的切修扣处理,延长钻具的使用寿命,节约维修成本;另一方面,掌握修扣后钻具螺纹的应力集中状态,可为现场钻具的合理应用提供依据。

|

| 图5 不同类型钻具修扣后的应力集中改善效果 Fig.5 The improvement of stress concentration in threads for different drilling tool after repairing |

|

| 图6 某钻具螺纹修扣前后应力集中状况的变化 Fig.6 The change of stress concentration in a drilling tool threads after repairing |

1) 基于风险检测的钻具完整性管理的核心是,借助风险评价方法确定生产中钻具的失效风险排序、依据失效风险对钻具实施主动检测、维护和视情使用,确保入井钻具的失效风险处于可接受水平。

2) 钻具失效定性评价需解决的核心问题是,如何通过细化失效可能性与失效后果分析所考虑的主要因素来细化评级标准,钻具失效风险的定量评价可以得到钻具的失效风险分布,从而确定各钻具的风险检测策略。

3) 开发以应力集中状况为主要依据的技术状态评判体系,是钻具完整性管理的重要发展方向。

4) 磁记忆检测技术对于准确掌握钻具的技术状态(含应力集中状况),实现钻具的主动视情状态维修、管理和使用,有效防止“带伤”钻具入井引发井下故障,降低维修成本和保障钻具资源的合理利用具有十分重要的意义。

| [1] |

吕拴录,王震,康延军,等.MJ1井钻具断裂原因分析[J].钻采工艺,2009,32(2):79-80. Lv Shuanlu,Wang Zhen,Kang Yanjun,et al.Cause analysis of drilling tool fracture in MJ 1 Well[J].Drilling & Production Technology,2009,32(2):79-80. |

| [2] |

聂采军,吕拴录,袁鹏斌,等.S135钻杆管体断裂原因分析[J].腐蚀与防护,2010,31(9):820-822. Nie Caijun,Lv Shuanlu,Yuan Pengbin,et al.Analysis of fracture cause of S135 drill pipe[J].Corrosion & Protection, 2010,31(9):820-822. |

| [3] |

徐进,蒋祖军,练章华,等.气体钻井钻柱失效统计及其失效原因分析[J].钻采工艺,2010,33(4):13-14. Xu Jin,Jiang Zujun,Lian Zhanghua,et al.Statistics and causes analysis of drill string failure in gas drilling[J].Drilliing & Production Technology,2010,33(4):13-14. |

| [4] |

薛卫东,杨丽景,卫英慧,等.石油钻铤开裂失效分析[J].机械工程与自动化,2009(4):138-140. Xue Weidong,Yang Lijing,Wei Yinghui,et al.Failure analysis of a fractured drill collar[J].Mechanical Engineering & Automation,2009(4):138-140. |

| [5] |

陈学东,王冰,杨铁成,等.基于风险的检测(RBI)在中国石化企业的实践及若干问题讨论[J].压力容器,2004,21(8):39-45. Chen Xuedong,Wang Bing, Yang Tiecheng,et al.Practice of RBI in Chinese petrochemical enterprises and discussion about its several questions[J].China Pressure Vessel Technology,2004,21(8):39-45. |

| [6] |

陈庆娟,王三明.RBI技术在我国企业的应用研究与改进思考[J].中国安全生产科学技术,2012,8(6):191-195. Chen Qingjuan,Wang Sanming.Research and improvement on the application of RBI technology in Chinese enterprise[J].Journal of Safety Science and Technology,2012,8(6):191-195. |

| [7] | API 581 Risk-based inspection base resource document[S]. |

| [8] | API 580 Risk-based Inspection[S]. |

| [9] |

聂炳林.基于RBI技术的海洋平台设备完整性分析[J].安全、健康和环境,2015,15(2):7-10. Nie Binglin.RBI technology-based completeness analysis of marine platform equipment[J].Safety Health & Environment,2015,15(2):7-10. |

| [10] |

张欣,余建星,梁静,等.基于风险的检测(RBI)在海底管道定量风险评估中的应用[J].石油矿场机械,2015,44(1):9-12. Zhang Xin,Yu Jianxing,Liang Jing,et al.Application of risk based inspection (RBI) in the quantitative risk assessment of subsea pipeline[J].Oil Field Equipment,2015,44(1):9-12. |

| [11] |

胡华胜,王磊,傅如闻.基于RBI技术的化工装置压力管道风险评估与在线检验策略研究[J].中国安全生产科学技术,2014,10(6):171-175. Hu Huasheng,Wang Lei,Fu Ruwen.Research on risk assessment and on-stream inspection strategy of pressure pipelines in chemical plant based on RBI technology[J].Journal of Safety Science and Technology,2014,10(6):171-175. |