1 问题的提出

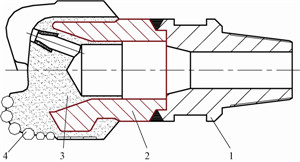

胎体式PDC钻头基体的基本制作流程是:将钢芯放进钻头凹模内,然后将碳化钨粉和合金焊料加入钢芯与模具之间的空隙中,再将模具放入高温烧结炉中烧结,使碳化钨粉与钢芯黏结在一起。胎体式PDC钻头内部结构如图 1所示。

|

| 图 1 胎体式PDC钻头结构示意 Fig. 1 Structure of matrix PDC bit 1. 接头;2.钢芯;3.碳化钨;4.复合片 |

由于PDC钻头表面上的曲面较多、形状不规则,加之过去数控加工技术不成熟,利用机械方式很难完成钻头模具的加工,某些工序必须使用手工方式。因此,在钻头模具制作过程中会存在较大的制造误差,利用其制造的钻头也存在较大的误差,不利于钻头质量的控制。此外,由于制造误差较大,为了将钢芯顺利放入钻头模具中,且与钻头模具不发生干涉,制作钢芯时其与钻头凹模之间通常留有较大的空间余量,因此会增大碳化钨粉的用量。而碳化钨粉价格昂贵,其成本几乎占胎体式PDC钻头成本的一半,尤其是近年来碳化钨粉价格不断攀升,导致胎体式PDC钻头成本大幅度增加。如果能够减少钻头基体碳化钨粉的用量,可以有效降低钻头成本。

研究表明,改变胎体式PDC钻头基体内部的钢芯结构,适当增大钢芯的体积就可以减小碳化钨粉的用量,从而降低钻头成本。为此,笔者通过改变钻头基体内部的钢芯结构和体积,探讨了降低胎体式PDC钻头基体制作成本的新工艺。

2 胎体式PDC钻头基体制作新方法为了提高胎体式PDC钻头基体(以下称钻头基体)的制造精度,并降低钻头基体的制造成本,改进了钻头基体的制作方法:

1 ) 利用计算机三维设计技术设计PDC钻头三维模型和相关零部件,然后利用五轴数控加工技术加工钻头基体模型,提高了钻头基体的制作精度[1]。

2) 根据钻头基体模型的尺寸和形状设计、加工钻头钢芯,通过改变钻头钢芯的形状和尺寸,提高了钢芯与钻头基体模具的装配精度,使钢芯与钻头基体模具之间的间隙更加均匀,同时缩小了钢芯与钻头基体模具之间的空隙体积,也减小了钻头基体碳化钨粉的用量,从而可达到降低胎体式PDC钻头制造成本的目的。

根据该方法进行了胎体式PDC钻头基体新工艺试验研究,试验分2步进行:第一步,进行钻头刀翼小样试验;第二步,进行全尺寸PDC钻头基体试验。

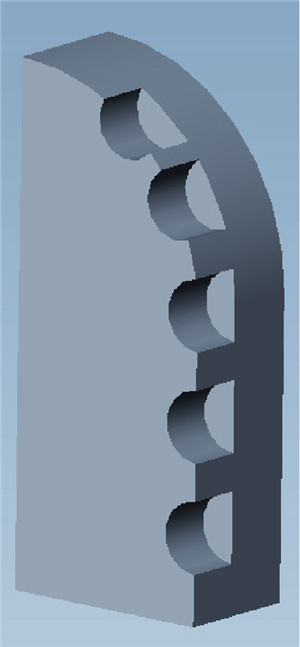

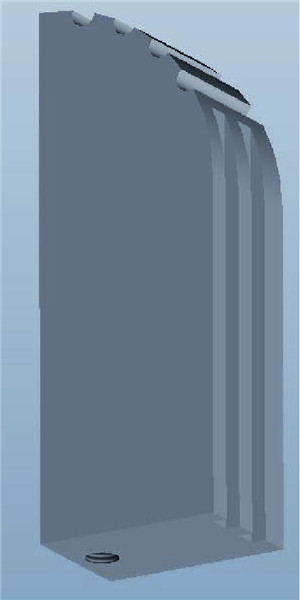

3 钻头刀翼小样新工艺试验首先,设计加工一个钻头刀翼的形状作为烧结小样的模具(见图 2),然后,根据刀翼的形状、尺寸加工刀翼的内部钢芯(见图 3)。钢芯尺寸严格按照最初的设计构想,控制钢芯与模具之间的距离为2~3 mm;填装碳化钨粉,使钢芯表面覆盖的碳化钨粉厚度为2~3 mm。试验的主要目的是:验证较薄碳化钨粉烧结的试件表面会不会出现裂纹;验证烧结后碳化钨粉与钢芯的结合强度是否合格。

|

| 图 2 钻头刀翼烧结小样模具 Fig. 2 Blade sintering model |

|

| 图 3 刀翼内部钢芯 Fig. 3 Inner steel core of blade |

完成钻头刀翼模具加工之后,利用陶土和石墨模具翻制钻头刀翼凹模,然后将刀翼钢芯放入刀翼凹模中,调整钢芯与模具之间的间隙,装入碳化钨粉,放入加热炉中进行烧结。烧结完成后的钻头刀翼试件表面未发现裂纹(见图 4)。随后,对钻头刀翼进行加热,加热和冷却保温过程与钻头焊接复合片的过程相同。在试件加热过程中和完全冷却后,刀翼表面也没有出现裂纹,使用C41-20kg型空气锤击打10次,表面无破裂,无碳化钨胎体脱落现象,说明碳化钨与钢芯结合牢固可靠。

|

| 图 4 烧结后的钻头刀翼试件 Fig. 4 Blade after sintering |

为检查刀翼试件内部碳化钨粉与钢芯的结合情况,用线切割机将刀翼横向割开,钢芯尖角处存在微小缝隙,其余部位结合致密,无微隙(见图 5)。分析认为,钢芯尖角处与碳化钨结合部位存在微小裂缝是因为钢芯与碳化钨的热膨胀系数不同。因此,制作钻头钢芯时应尽量减少和避免尖角。其他地方结合紧密,无微隙,碳化钨与钢芯结合强度高,完全满足PDC钻头基体的强度要求。

|

| 图 5 钻头刀翼试件切割断面 Fig. 5 Cutting section of the blade |

完成钻头刀翼试件烧结试验后,在此基础上进行全尺寸PDC钻头基体烧结试验,同时需要解决PDC钻头基体烧结制作过程中的工艺问题(如水眼烧结、水眼装配问题及装料方法等),验证其工艺和质量的可行性,考察钻头基体成本能否降低。

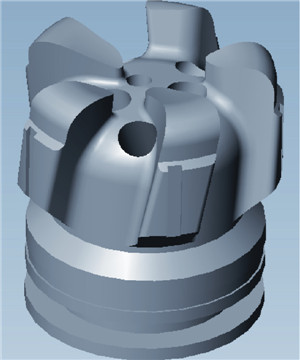

4.1 钻头模具的设计与加工利用软件设计了一种Φ215.9 mm 5刀翼PDC钻头三维实体模型(见图 6)。设计过程中,切削齿尺寸、水眼尺寸、水眼位置等PDC钻头参数均严格按照PDC钻头的设计要求进行设计[2,3]。钻头三维模型设计完成后进行数控编程,利用五轴数控加工机床进行PDC钻头模具的加工,然后翻制出钻头的凹模。采用该设计和加工方式,钻头模具的加工精度和加工质量都大大提高。

|

| 图 6 PDC钻头三维实体模型 Fig. 6 3D model of PDC bit |

传统的钻头模具制作误差较大,为避免钢芯与模具相互接触或者两者之间的间隙过小,设计时钢芯尺寸设计得较小,保证与钻头凹模之间留有较大的空隙[4,5]。同时,为了方便碳化钨粉的填装,钢芯的中间部分采用中空设计(见图 7)。但钢芯与钻头凹模之间的空隙较大,碳化钨粉用量较大,由于碳化钨粉价格昂贵,导致钻头成本较高。为了减小碳化钨粉的用量,必须对钢芯的结构进行改进,以减小钢芯与钻头模具之间的空隙。

|

| 图 7 采用中空设计的钢芯 Fig. 7 Original hollow steel core |

钢芯的具体改进方法:改变钢芯的内部结构,将中空的环形结构改为实体结构,中间只保留水眼;将钻头钢芯加强筋与钢芯设计为一体,以提高钢芯强度;根据钻头模具的设计尺寸与特征设计钢芯的外形结构[6,7],并进行数控加工,保证钢芯与钻头模具的尺寸和形状一致(见图 8)。通过上述方式,保证钢芯与钻头凹模之间的间隙比较均匀,最小间隙3~4 mm,提高了装配精度,以避免装配时出现干涉现象。

|

| 图 8 改进后的新型钢芯 Fig. 8 Improved steel core |

采用中空设计的钢芯,碳化钨粉通过钢芯内部孔道和外部与钻头模具之间的空隙进行填充,碳化钨粉装料工艺过程简单。采用新型钢芯后,由于其钢芯中间为实体结构,无法填充碳化钨粉,只能利用钢芯外部与钻头模具之间的空隙进行填充。为了确保碳化钨粉充满空隙,先在模具底部预装入一部分碳化钨粉,再放入钢芯,然后利用钢芯与模具之间的空隙填装碳化钨粉,装料的同时进行振动,以加强碳化钨粉的流动性,从而保证碳化钨粉能够填满整个空隙。

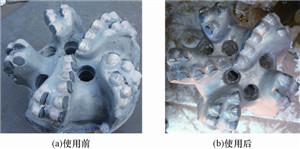

利用上述方式完成了2只P5254MJ型Φ215.9 mm胎体式PDC钻头基体的装料,然后采用正常的工序对钻头基体进行了烧结。烧结后,2只钻头基体表面没有发现裂纹。对其中1只钻头进行强度破坏试验,使用C41-20kg型空气锤击打10次,钻头基体表面无破裂、无胎体脱落现象;另外1只钻头进行PDC复合片焊接试验,检验其在加热过程中是否产生裂纹,焊接工艺与普通胎体钻头一致。经观察,在复合片焊接过程中未出现裂纹,焊接冷却清理之后,钻头表面未见裂纹(见图 9(a))。为了进一步验证钻头基体的可靠性,在某井硬地层中进行了钻进试验,使用该钻头钻进52 h,进尺109.18 m,起出后钻头基体表面无裂纹、无胎体剥落现象(见图 9(b)),进一步证明利用新工艺制作的钻头基体的强度可靠。

|

| 图 9 利用新工艺烧结的PDC钻头使用前后的形貌 Fig. 9 PDC bit before and after sintering with the new technology |

对比采用新型钢芯和常规钢芯分别制造同尺寸PDC钻头基体的材料成本、加工成本,结果见表 1。

| 钢芯制作工艺 | 碳化钨粉 | 合金焊料 | 钢芯 | 基体制造总成本/元 | |||

| 用量/kg | 单价/元 | 用量/kg | 单价/元 | 材料成本/元 | 加工费用/元 | ||

| 常规 | 20.0 | 400 | 11.5 | 100 | 300 | 200 | 9 650 |

| 新型 | 5.3 | 400 | 3.0 | 100 | 400 | 1 600 | 4 420 |

由表 1可知,使用新型钢芯后,钻头基体使用的碳化钨粉和合金焊料大幅减少,虽然钢芯成本有所增加,但是钻头基体总成本大幅降低,单只钻头基体成本降低5 230元,降低幅度为54.2%,节约效果显著。

6 结论与认识1) 改变胎体式PDC钻头基体内部钢芯和碳化钨粉装填工艺时,要重新制定相应的工艺规程,以确保工艺可行。

2 ) 利用新工艺烧结胎体式PDC钻头基体时,由于碳化钨粉厚度发生较大改变,因此烧结、冷却工艺要进行相关试验,并对烧结后的基体强度进行验证。

3 ) 刀翼试件、新型钢芯钻头基体烧结试验和强度试验结果证明,采用文中所述新工艺制作的钻头基体,其强度可靠、工艺可行,完全满足钻井需求。

4) 对比采用新型钢芯与常规钢芯烧结PDC钻头基体的成本,采用新型钢芯烧结钻头基体的成本大幅度降低,经济效益可观。

5 ) 要特别注意的是,加工时钢芯应减少尖角,避免应力集中,防止粉料与钢芯结合强度不够。

| [1] |

田京燕.PDC钻头三维设计软件的开发[J].石油机械,2009,37(5):18-25. Tian Jingyan.PDC bit 3D design software development[J].China Petroleum Machinery,2009,37(5):18-25. |

| [2] |

孙明光,张云连.新型PDC钻头设计[J].石油钻采工艺,2000, 22(2):31-34. Sun Mingguang,Zhang Yunlian.Novel PDC design to optimize its performance in multi-interbeded formation[J].Oil Drilling & Production Technology,2000,22(2):31-34. |

| [3] |

李树盛,马德坤,侯季康.PDC钻头几何学研究[J].西南石油学院学报,1996,18(2):10-13. Li Shusheng,Ma Dekun,Hou Jikang.Study of PDC bit geometry[J].Journal of Southwestern Petroleum Institute,1996,18(2):10-13. |

| [4] |

翟应虎.PDC钻头设计理论及设计方法的研究[D].南充:西南石油学院,1990. Zhai Yinghu.PDC design theory and approach research[D].Nanchong:Southwest Petroleum Institute,1990. |

| [5] |

徐玉超.定向井PDC钻头受力模型及优化设计研究[D].东营:中国石油大学(华东)石油工程学院,2008. Xu Yuchao.Mechanical model and optimizing design of oriented PDC bit[D].Dongying:China University of Petroleum(Huadang),School of Petroleum Engineering,2008. |

| [6] |

况雨春,陈玉中.基于UG/OPEN的PDC钻头切削参数仿真方法[J].石油钻探技术,2014,42(4):111-115. Kuang Yuchun,Chen Yuzhong.Simulation of cutting parameters of PDC bit based on UG/OPEN[J].Petroleum Drilling Techniques,2014,42(4):111-115. |

| [7] |

杨永印,牛似成,徐希强.组合射流PDC钻头试验研究[J].石油钻探技术,2012,40(5):100-105. Yang Yongyin,Niu Sicheng,Xu Xiqiang.Experimental study of combined-jet PDC bit[J].Petroleum Drilling Techniques,2012,40(5):100-105. |