2. 燕山大学车辆与能源学院, 河北秦皇岛 066004

2. College of Vehicles and Energy, Yanshan University, Qinhuangdao, Hebei, 066004, China

在深井、超深井和大位移井钻井过程中,都不同程度地存在着套管磨损问题[1,2,3]。近年来,虽然国内外在钻井液润滑剂和固体减磨材料研究方面进展较快[4,5],但由于对油气井套管磨损规律认识不足,导致防磨减磨措施的可靠性和有效性无法完全满足工程要求[6,7,8]。掌握套管磨损规律是防磨减磨和预测磨损的基础,建立套管磨损效率的数据库或经验公式是准确预测套管磨损的前提。目前,现场技术人员在进行套管磨损预测时,磨损效率、磨损系数等参数多采用20年前国外文献给出的数据[9],但这些文献中的数据因为试验中存在大量的动压润滑现象而往往失真。因此,通过试验分析不同工况下套管磨损的特性、规律以及磨损参数的变化规律,对套管防磨减磨和套管磨损预测都具有重要意义。因为套管磨损主要由钻杆旋转造成,接触载荷、套管材质、钻井液加重剂是套管磨损的主要影响因素[10,11,12,13,14],所以,为增强套管减磨设计的针对性,笔者采取试验分析方法,分析了套管磨损随各因素的变化规律,初步探讨了套管的磨损机理,拟通过数理统计得出套管磨损效率的经验公式,为不同工况下的套管磨损预测提供依据。

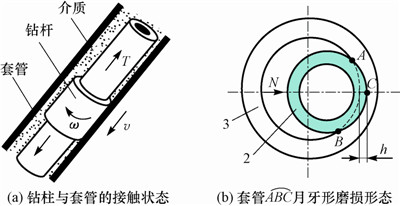

1 套管磨损试验 1.1 试验原理采用自行研制的MZM-500型钻杆/套管旋转摩擦磨损试验机进行试验。试验机由主机、试样及加载系统、数据采集系统等组成[13,15]。套管磨损原理如图 1所示。钻探过程中,由于存在钻杆自重、轴向载荷、井眼弯曲以及钻柱刚度较大等原因,某些井段的钻杆接头紧靠套管内壁,并存在着一定的接触力。摩擦副的接触状态如图 1(a)所示(T为钻柱轴向力,N;ω为钻柱旋转角速度,rad/s;v为钻速,m/s)。钻杆接头旋转与套管产生摩擦,由此导致套管不断磨损。套管磨损形态以月牙形为主,如图 1(b)所示(N为钻杆接头与套管的接触力,N;h为套管磨损掉的壁厚,mm)。

|

| 图 1 套管磨损原理示意 Fig.1 Mechanism of casing wear |

钻杆试样由S135钢级的钢材制成(Φ73.0 mm×9.2 mm);套管试样由S45C、S55C、N80和P110等钢级钢材制成(Φ139.7 mm×60.0 mm),其中,S45C钢级的圆钢经机械加工后形成壁厚为10.0 mm的套管。套管试样的机械性能见表 1。

| 管材 | 外径/ mm | 壁厚/ mm | 维氏硬度/ (N·mm-2) | 屈服强 度/MPa | 抗拉强 度/MPa |

| S45C | 139.7 | 10.00 | 1 638.0 | 341.0 | 580.0 |

| S55C | 139.7 | 10.00 | 1 885.4 | 420.0 | 631.0 |

| N80 | 139.7 | 7.72 | 2 446.5 | 698.0 | 879.5 |

| P110 | 139.7 | 10.54 | 3 269.1 | 840.0 | 924.0 |

以KCl聚合物盐水钻井液作为基浆,以井场常用的重晶石粉和铁矿粉作为加重剂,在实验室配制了3种加重钻井液。基浆(序号1)和3种加重钻井液(序号2、3、4)的性能见表 2。

| 钻井液 | 加重剂质量分数,% | 塑性黏度/ (mPa·s ) | 密度/ (kg·L-1) | |

| 重晶石粉 | 铁矿粉 | |||

| 1 | 0 | 0 | 15 | 1.06 |

| 2 | 13.71 | 0 | 18 | 1.14 |

| 3 | 13.71 | 7.08 | 21 | 1.25 |

| 4 | 13.56 | 12.43 | 26 | 1.34 |

用上述4种钢材制造的套管在每种钻井液中分别进行试验。接触力在90~450 N之间,钻杆转速为100 r/min,钻杆总转数15万~20万转。根据目测套管磨损状况适当增加或减少摩擦行程,采用高精密电子天平测量并计算出套管的磨损量。

试验考察套管磨损的指标主要为磨损率、摩擦系数和磨损效率。其中:磨损率定义为每单位摩擦行程套管的磨损质量;摩擦系数用于判断试验的有效性,分析磨损的机制、过程及特点;磨损效率为单位摩擦功套管磨损消耗所占的比例,可根据套管硬度、磨损率和摩擦系数等参数计算出。

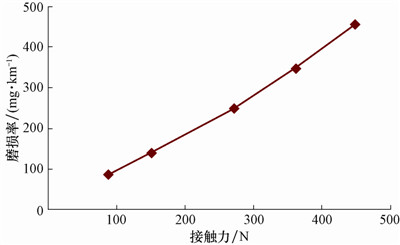

2 试验结果分析 2.1 接触力对套管磨损的影响用N80钢级套管在非加重钻井液中进行试验,套管磨损率随接触力的变化趋势如图 2所示。

|

| 图 2 套管磨损率随接触力的变化趋势 Fig.2 Variation of casing wear rate with contact force |

从图 2可以看出:接触力较小时,套管磨损率随接触力呈近似线性变化;当接触力≥360 N时,套管磨损率上升较快,非线性趋势明显增强。

图 3为摩擦系数随接触力的变化趋势。

|

| 图 3 摩擦系数随接触力的变化趋势 Fig.3 Variation of frictional coefficient with contact force |

从图 3可以看出:当接触力较小时,摩擦系数基本稳定,但总体有增大的趋势;当接触力≥300 N时,摩擦系数明显增大,其后又呈现缓慢上升趋势;总体而言,接触力在270~360 N之间时,摩擦系数的变化幅度较大。

在非加重钻井液(即基浆)中,套管磨损主要为钻杆接头的表面凸起对套管的直接切削或犁削作用。在高接触力作用下,套管磨损区不同部位的变形差异很大。图 1(b)中A,B和C点附近接触应力较大,所以弹性变形也最大[16],导致套管对钻杆形成一种“抱紧力”,机械互锁效应使摩擦系数增大。在此,金属材料的宏观摩擦磨损机理占主导地位。随着接触力的增大,钻杆与套管之间的接触应力分布有均匀化的趋势,但磨损量增大的结果却使接触应力的非均匀分布程度进一步增强。接触应力分布的非均匀性是摩擦系数呈现一定变化趋势的根本原因。

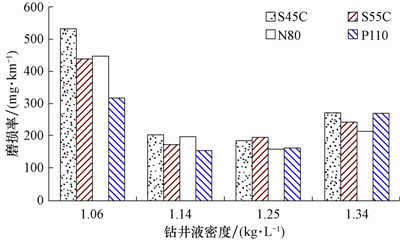

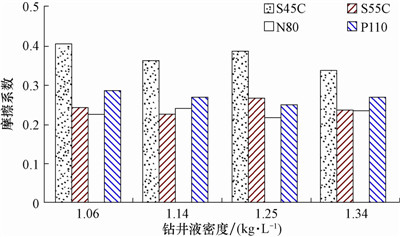

2.2 加重剂对套管磨损的影响在接触力450 N、转速100 r/min的条件下,对S45C、S55C、N80和P110等4种钢级钢材制造的套管分别进行了套管磨损率和摩擦系数与钻井液密度的关系试验,结果见图 4和图 5。

|

| 图 4 4种不同钢级套管磨损率随钻井液密度变化的趋势对比 Fig.4 Wear rates of 4 casings with different materials in different drilling fluids density |

|

| 图 5 4种不同钢级套管摩擦系数随钻井液密度变化的趋势对比 Fig.5 Frictional coefficients of 4 casings with different materials in different drilling fluids density |

从图 4可以看出:随着钻井液密度的增大,4种钢材套管的磨损率均有先快速减小之后又缓慢增大的 趋势;试验范围内,套管磨损率最小的是密度1.25 kg/L的3加重钻井液;相同试验条件下,套管磨损率极值在不同密度钻井液中相差接近2~3倍,说明加重剂对套管磨损有显著影响;与3钻井液比较,套管在密度1.34 kg/L的4钻井液中的磨损率又呈现增大趋势。由此可见,重晶石粉与铁矿粉的质量比为2∶1时,加重剂的减磨效果很显著。

从图 5可以看出,随钻井液密度的变化,摩擦系数有一定的波动,但没有明显的规律。

套管磨损随钻井液密度变化,主要是由于加重剂参与摩擦、磨损和界面润滑的结果。加重剂含量增大对套管磨损的影响主要体现在3个方面:首先,使磨粒磨损增大了;其次,增大了疲劳磨损;再次,加重剂通过参与摩擦改变了界面润滑状况。结合文献[11]的研究结果可知,重晶石粉对套管有明显的减磨作用,重晶石粉与铁矿粉以适当的比例混合可以使套管的磨损率降至最低。铁矿粉的硬度与套管的硬度较为接近,少量的铁矿粉存在于钻杆与套管之间,能起到很好的支撑作用,再加上重晶石粉的有效隔离及润滑作用,会使减磨效果更好一些。

以往多数研究中,很少注意到铁矿粉的润滑作用和重晶石粉的磨粒磨损效应。分析认为,高接触力下,高含量的重晶石破碎后会导致钻井液流变性变差,加重剂的“轴承”效应减弱,套管磨损反而会有所增大。

2.3 套管材质对其磨损的影响套管磨损与其材质密切相关,套管的种类、硬度、抗拉强度等均对其磨损特性构成影响。从图 4可以看出:非加重钻井液(1)中,S45C钢级套管试样磨损最快;其次是S55C和N80,二者基本接近;P110钢级套管试样磨损率最小;在2和3钻井液中,几种套管的磨损率差别不大;在4钻井液中,磨损率沿S45C、S55C和N80钢级依次减小,而P110钢级套管的磨损率又呈现增大趋势。由此可见,不同钻井液中套管磨损的快慢顺序并不是固定不变的,文献[9]认为“套管钢级越高磨损越快”的观点是错误的。非加重钻井液中,套管磨损的主要形式为切削磨损,套管硬度发挥着主导作用,由于P110钢级套管的硬度远高于其他几种套管,所以磨损率最小。而加重钻井液中,套管的磨损机理比较复杂,除硬度以外,套管的屈服强度和抗拉强度对其抗磨损能力也有重要影响。

低强度套管(如S45C钢级套管)对钻井液加重剂比较敏感,加入少量的重晶石粉就可以大幅降低套管的磨损率;而随着铁矿粉含量增大,套管磨损率又呈现增大趋势。S45C钢级套管的硬度和屈服强 度均较低,在高接触力下铁矿粉含量较高时会造成严重的磨粒磨损。因此,在高密度钻井液中采用低强度套管,磨损不会降低。

从表 1也可以看出,几种钢级套管的抗拉强度与屈服强度的比值存在着明显差异,S45C钢级套管最大(约为1.7),P110钢级套管最小(为1.1)。抗拉伸强度高的材料在摩擦过程中产生裂纹的概率和数量都要小。套管在与钻杆摩擦过程中,钻杆会对其产生强大的拖拽力,容易产生裂纹,并且这种裂纹多数沿套管纵向分布,即与钻杆的运动方向垂直。P110钢级套管的韧性较差,更容易产生裂纹,从而加大了疲劳磨损[17,18]。在4钻井液中,P110钢级套管的磨损率已经接近S45C钢级套管,分析其原因认为,一方面是P110钢级套管的黏着磨损大于其他几种钢级套管[11],而更为重要的是其疲劳磨损大幅加重。由此可以得出,在非加重钻井液中宜采用高硬度套管;在加重钻井液中,应选择较高硬度套管,但同时要注重套管的综合机械性能。

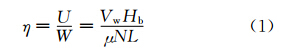

3 套管磨损效率经验公式摩擦功主要包括以热能形式损耗的功、转化为材料磨损的功、材料亚表面变形能等3部分。套管磨损消耗的能量与摩擦功近似成正比。如果已知摩擦功和磨损消耗的能量,则可以求出套管的磨损效率[13],即:

根据式(1)对试验数据进行了处理。4种钢级套管在接触力450 N、转速100 r/min试验条件下的磨损效率见表 3。

| 钻井液 | 磨损效率 | ||||

| S45C | S55C | N80 | P110 | N801) | |

| 注:1) 接触力为270 N、转速100 r/min条件下的试验结果。 | |||||

| 1 | 6.75×10-4 | 7.24×10-4 | 8.11×10-4 | 8.88×10-4 | 8.09×10-4 |

| 2 | 3.82×10-4 | 4.23×10-4 | 5.90×10-4 | 6.23×10-4 | 5.39×10-4 |

| 3 | 3.73×10-4 | 4.64×10-4 | 5.07×10-4 | 6.86×10-4 | 4.95×10-4 |

| 4 | 4.59×10-4 | 5.25×10-4 | 5.93×10-4 | 8.57×10-4 | 5.72×10-4 |

| 平均值 | 4.72×10-4 | 5.34×10-4 | 6.17×10-4 | 7.64×10-4 | 6.04×10-4 |

从表 3可以看出,在270和450 N接触力作用下,N80钢级套管的磨损效率相差不大,这说明接触力对磨损效率没有明显影响。

对比表 2、表 3可知,套管磨损效率与套管抗拉强度和屈服强度的比值呈对应关系。

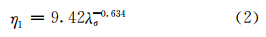

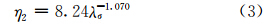

不妨设抗拉强度和屈服强度的比值为λσ,通过数据统计回归可得出套管磨损效率与λσ的关系式。

非加重钻井液:

加重钻井液:

根据文献[12]提供的试验数据(通过单位换算),对式(2)、式(3)进行了试验验证。选用Φ244.5 mm的TP110钢级套管,带敷焊XT100耐磨带的工具接头,套管机械性能指标为:维氏硬度3 300 N/mm2,屈服强度780 MPa,抗拉伸强度880 MPa。试验钻井液为KCl聚磺欠饱和盐水钻井液。试验参数为:接触力43.8 kN/m,转速158 r/min,试验时间8 h。计算结果见表 4。

| 编号 | 减磨剂 | 加重剂 | 摩擦系数 | η | 磨损量 /(kg·m-1) | ||

| 计算值 | 实际值 | 计算值 | 实际值 | ||||

| 注:1)指质量分数为0.6%的某国产减磨剂A;2)指某国外减磨剂B;3)指重晶石粉与铁矿粉按质量比为2∶1混合后的混合粉。 | |||||||

| 1 | 0.359 | 8.71×10-4 | 8.19×10-4 | 1.88 | 1.86 | ||

| 2 | A1) | 0.254 | 8.71×10-4 | 6.85×10-4 | 1.34 | 1.11 | |

| 3 | A1) | 铁矿粉 | 0.322 | 7.24×10-4 | 7.90×10-4 | 1.47 | 1.62 |

| 4 | B2) | 混合粉3) | 0.270 | 7.24×10-4 | 6.86×10-4 | 1.18 | 1.17 |

从表 4可以看出,采用经验公式计算的套管磨损量与试验测量值基本吻合。此外,依据表 3对井场实例的计算结果表明,建立磨损效率模型的源数据是准确的[19]。在钻井工况、摩擦副及钻井液等发生变化的情况下,采用经验公式计算磨损效率,能够减少人为的估计误差,提高套管磨损的预测精度。

4 结论与认识1) 套管磨损率与接触力呈近似线性关系;重晶石粉与铁矿粉的质量比为2∶1时,加重剂对套管的减磨效果最为显著;在套管具有较高硬度的前提下,提高其抗拉强度有利于降低磨损。

2 )将接触力控制在一定的范围内,合理选配钻井液加重剂和套管材质可使套管磨损降至最低水平。以套管磨损试验数据为基础,注重套管磨损较为严重的非加重钻井液和加重钻井液,统计得出了套管磨损效率的经验公式。试验结果表明,经验公式能提高套管磨损的预测精度。

3) 由于套管磨损试验的难度较大,有待于在不同钻井液和摩擦副组合条件下进行补充试验,以进一步修正磨损效率模型。笔者在套管磨损机理方面仅做了初步探讨,随着海洋深井钻探的逐年增多,深水井套管磨损机理研究将成为一个不可忽视的问题。

| [1] |

于会媛, 张来斌, 樊建春.深井超深井中套管磨损机理及试验研究发展综述[J].石油矿场机械, 2006, 35(4):4-7. Yu Huiyuan, Zhang Laibin, Fan Jianchun.Summary of casing wear mechanism and test research in deep & ultra-deep well[J].Oil Field Equipment, 2006, 35(4):4-7. |

| [2] |

林元华, 付建红, 施太和, 等.套管磨损机理及其防磨措施研究[J].天然气工业, 2004, 24(7):58-61. Lin Yuanhua, Fu Jianhong, Shi Taihe, et al.Research on casing wear mechanism and antiwear measures[J].Natural Gas Industry, 2004, 24(7):58-61. |

| [3] |

梁瑞, 李乐.油管与套管抗内压强度研究[J].断块油气田, 2012, 19(3):378-381. Liang Rui, Li Le.Research on internal pressure strength of tubing and casing[J].Fault-Block Oil & Gas Field, 2012, 19(3):378-381. |

| [4] |

蔡利山, 赵素丽.钻井液润滑剂润滑能力影响因素分析与评价[J].石油钻探技术, 2003, 31(1):44-46. Cai Lishan, Zhao Suli.Analysis and evaluation of influence factors of lubricating ability of lubricants for drilling fluids[J].Petroleum Drilling Techniques, 2003, 31(1):44-46. |

| [5] |

苏建文, 卢强, 马建民, 等.新型耐磨材料特性在塔里木油田的推广应用[J].天然气工业, 2003, 23(2):56-58. Su Jianwen, Lu Qiang, Ma Jianmin, et al.Property of a novel anti-abrasive material and its popularization and application in Talimu Oilfield[J].Natural Gas Industry, 2003, 23(2):56-58. |

| [6] |

吴雪平, 金业权, 徐泓.深井套管磨损原因及防护[J].西部探矿工程, 2004, 16(10):57-59. Wu Xueping, Jin Yequan, Xu Hong.The reason of deep well case wear and protect[J].West-China Exploration Engineering, 2004, 16(10):57-59. |

| [7] |

张红生, 郭永宾.套管防磨保护措施[J].石油钻采工艺, 2007, 29(6):116-118. Zhang Hongsheng, Guo Yongbin.Casing antigalling and protective measures[J].Oil Drilling & Production Technology, 2007, 29(6):116-118. |

| [8] |

韦忠良, 孙金美.常规套管防磨器损坏原因分析研究[J].钻采工艺, 2009, 32(1):68-70. Wei Zhongliang, Sun Jinmei.Analysis of broken cause for casing anti-attrition tool[J].Drilling & Production Technology, 2009, 32(1):68-70. |

| [9] | White J P, Dawson R.Casing wear:laboratory measurements and field predictions[R].SPE 14325, 1987. |

| [10] | Bol G M.Effect of mud composition on wear and friction of casing and tool joints[R].SPE 13457, 1986. |

| [11] |

余磊, 张来斌, 樊建春.重晶石和铁矿粉对套管/钻杆摩擦副摩擦磨损性能的影响[J].摩擦学学报, 2004, 24(5):462-466. Yu Lei, Zhang Laibin, Fan Jianchun.Influence of iron ore powder and barite on the friction and wear behavior of casing and drill pipe pair[J].Tribology, 2004, 24(5):462-466. |

| [12] |

韩勇, 欧阳春, 肖国章, 等.深井套管磨损的全尺寸模拟试验[J].钢管, 2010, 39(增刊1):1-10. Han Yong, Ouyang Chun, Xiao Guozhang, et al.Full scale simulation test for abrasion of casing for deep-well service[J].Steel Pipe, 2010, 39(supplement 1):1-10. |

| [13] |

梁尔国.深井和大位移井套管磨损规律试验及磨损程度预测[D].秦皇岛:燕山大学车辆与能源学院, 2012. Liang Erguo.Test on wear rule and prediction on wear degree of casing in deep wells and extended reach wells[D].Qinhuangdao:Yanshan University, College of Vehicles and Energy, 2012. |

| [14] |

梁尔国, 李子丰, 赵金海.磨损套管抗挤强度计算模型[J].石油钻探技术, 2012, 40(2):41-45. Liang Erguo, Li Zifeng, Zhao Jinhai.Model for collapsing strength calculation of worn casing[J].Petroleum Drilling Techniques, 2012, 40(2):41-45. |

| [15] |

李子丰, 王长进, 李天降, 等.油井钻杆-套管摩擦磨损试验机的研制[J].石油机械, 2006, 34(11):11-13, 19. Li Zifeng, Wang Changjin, Li Tianjiang, et al.Development of oil well drill pipe-casing frictional wear tester[J].China Petroleum Machinery, 2006, 34(11):11-13, 19. |

| [16] |

韩勇.钻杆接头与套管摩擦磨损问题的理论与试验研究[D].南充:西南石油学院石油工程学院, 2002. Han Yong.Drill pipe and casing friction and wear problems of theoretical and experimental research[D].Nanchong:Southwest Petroleum Institute, College of Petroleum Engineering, 2002. |

| [17] |

姚小飞, 谢发勤, 韩勇, 等.TC4合金和P110油管钢摩擦磨损性能的比较[J].稀有金属材料与工程, 2012, 41(9):1539-1543. Yao Xiaofei, Xie Faqin, Han Yong, et al.Comparison of friction wear properties between TC4 titanium alloy and P110 tubing steel[J].Rare Metal Materials and Engineering, 2012, 41(9):1539-1543. |

| [18] |

赵金锋, 刘雅政, 李亚欣, 等.P110石油套管缺陷分析[J].热加工工艺, 2009, 38(6):155-157, 160. Zhao Jinfeng, Liu Yazheng, Li Yaxin, et al.Defect analysis of P110 grade oil casing[J].Hot Working Technology, 2009, 38(6):155-157, 160. |

| [19] |

梁尔国, 李子丰, 王长进, 等.深井和大位移井套管磨损程度预测[J].石油钻探技术, 2013, 41(2):65-69. Liang Erguo, Li Zifeng, Wang Changjin, et al.Casing abrasion prediction for deep and extended reach wells[J].Petroleum Drilling Techniques, 2013, 41(2):65-69. |